ИэЬбретение относится к горной технике, в частности к резиновым ситам грохотов, и может быть использовано для классификации кусковых материалов и пульп в горнодобывающих отраслях народного хозяйства.

Цель изобретения - повышение качества грохочения за счет создания наиболее благоприятных условий прохождения находящихся в полете частиц грохотимого материала сквозь отверстия сита.

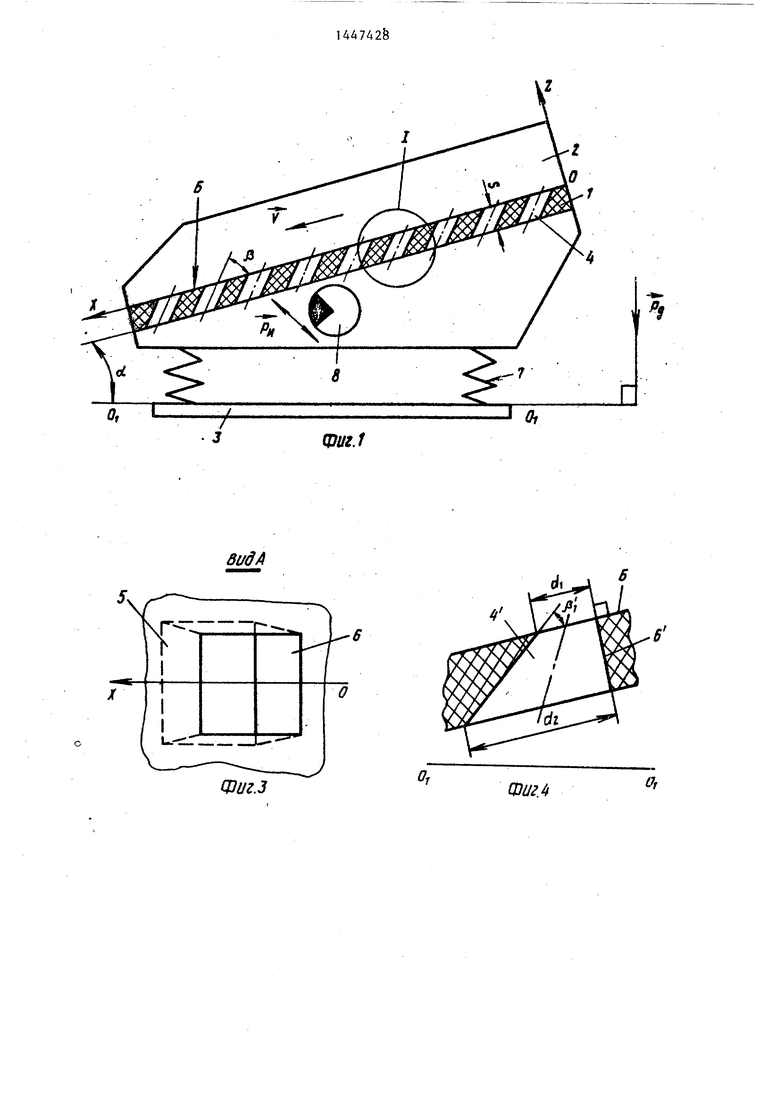

На фиг. показано устройство для грохочения, продольный разрез; на фиг.2 - узел 1 на фиг.1 (продольный разрез сквозного отверстия); на фиг.3 вид А на фиг.2; на фиг.4 - продольньй разрез отверстия, пример исполнения; на фиг.5 и 7 - поперечный разрез устройства, примеры исполнения; на фиг.6- вид В на фиг.5; на фиг.8 - вид Г на фиг.7; на фиг.9а-в - схема перемещения частицы в отверстия при различных наклонах оси отверстия сита виб- .рационного грохота; на фиг.10а-в - схема перемещения материала в отверстии при гидравлическом грохочении. Устройства для грохочения содержит сито 1, закрепленное под углом oiв коробе 2, который установлен на основании 3. Сито толщиной S имеет сквозные отверстия 4 с размером d на просеивающей поверхности Б и может быть выполнено из резины или другого эластомера. Оси отверстий 4 в продольном сечении XOZ сита наклонены под острым углом ft к просеивающей поверхности Б. В отличие от прототипа, в котором поперечные грани одинаково наклонены к просеивающей поверхности, а оси отверстий перпендикулярны к основанию (горизонтали), сквозные отверстия 4 предлагаемого устройства в продольном сечении сита выполнены несимметричными, причем обращенная к разгрузочному концу сита передняя поперечная грань 5 наклонена к просеивающей поверхности Б под углом PI 50 - 80°, которые меньше угла flj наклона задней поперечной грани 6 а оси отверстий наклонены к разгрузочному концу сита под острым углом у к основанию.

Короб 2 может быть установлен на основании 3 неподвижно (не показано) либо при помощи пружин 7 и снабжен вибровозбудителем 8. Кроме того, при заданных значениях размеро

0

5

0

5

0

5

0

5

0

отверстий d, и d. по толщине сита S, где d, dj, задняя поперечная грань 6 отверстия 4 может быть перпендикулярна к просеивающей поверхности Б сита (фиг.4).

В поперечном сечении сита оси отверстий 9 (фиг.5) дополнительно могут быть наклонены под углом S, в противоположные стороны от продольной плоскости симметрии XOZ сита 1 (к бортам короба 2). В поперечном сечении сита оси отверстия 10 (фиг.7) могут быть наклонены под углом S к продольной плоскости симметрии XOZ сита;

Устройство работает следующим образом.

Исходный материал поступает на загрузочный конец сита 1, закрепленного в коробе 2 грохота, установленного на основании 3 при помощи пружин 7.

Под действием вынуждающей си.пы вибровозбудителя 8 короб 2 и сито колеблются, благодаря чему матери,ал перемещается по просеивающей поверхности Б с усредненной скоростью V. При этом, частицы материала с размерами,- меньшими размера d , проходят в от- верстия 4 и попад-ают в подрешетный продукт. Благодаря наклону осей отверстий 4 в продольном сечении сита к разгрузочному концу под острым углом V в отличие от известных решений с тупым (фиг.9а и 10а) или прямым V (фиг.96 и 106) углами, улучшаются условия для прохождения мелких частиц материала сквозь отверстия по толщине S сита.

Рассмотрим непосредственное перемещение частиц в отверстии 4 в зависимости от характера режима транспортирования материала на просеивающей поверхности Б. При грохочении кускового материала на вибрационном грохоте транспортирование кусков на поверхности Б осуществляется с подбра- сьшанием, т.е. чередующимися вдоль беи ОХ скачками, а прохождение куска под ситовое полотно определяется силами инерции РИ и силами гравитации

5

J

(фиг.9в). При этом, траектория

полета куска имеет вид параболы (Д нисходящая ветвь которой наклонена к горизонтальной плоскости 0 О, эс- новання 3 под остры - углом (углом встречи). Поэтому, при наклоне оси отверстия 4 к основанию под острым

углом форма сквозного канала по толщине S сита 1 приближается к траектории полета куска в отверстии. В этом случае увеличивается диаметр d i канала для прохода куска под сито без столкновений с передней гранью 5 и набегающими кусками, которые воз- можны в местах, затушеванных на фиг.9а,б при величине угла jT 5i т.е. повышается вероятность свободного (без столкновений) прохода куска под сито или, другими словами, эф- фектиный размер d отверстия сита. При тонкослойном гидравлическом грохочении мелкодисперсных материалов на крутонаклонном ситовом полотке прохождение частиц под сито определяется, в основном, силами гидродит намического напора Р, под действием которых происходит прижатие к передней поперечной грани 5 пульпы, истекающей сквозь отверстие со скоростью V . В результате этого толщина h потока внутри отверстия в несколько раз меньше размера d, отверстия 4 на

вклочающее короб, наклонно закреплен ное в коробе сито, оси и поперечные грани отверстий которого наклонены под острым углом к просеивающей попросеивающей поверхности Б, т.е. уменьшается эффективный или фактический размер отверстия. При этом степень пережатия потока у передней гра- зо верхности сита, отличающе- ни 5, и соответственно, толщина h е с я тем, что, с целью повышения

отверстия без столкновений при транспортировании материала в поле вибрационных сил (фиг.9в).

При. наклоне отверстий 9 (фиг.5) в противоположные стороны от продольной плоскости симметрии верхнего сита 1 двухситного грохота обеспечивается равномерное распределение материала толщиной h, по ширине нижнего сита 11, что позволяет дополнительно повысить качество грохочения.

При наклоне отверстий 10 (фиг.7) к продольной плоскости симметрии си- та уменьшается поперечное сечение (размер В) потока подрешетного продукта и за счет этого дополнительно улучшаются условия эвакуации (истечения) продуктов разделения из нижней части короба, уменьшается износ сте

нок короба. Формула

изобретения

25 1 Устройство для грохочения,

вклочающее короб, наклонно закрепленное в коробе сито, оси и поперечные грани отверстий которого наклонены под острым углом к просеивающей позо верхности сита, отличающе- е с я тем, что, с целью повышения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ грохочения и устройство для его осуществления | 1987 |

|

SU1488022A1 |

| Колосниковый грохот | 1991 |

|

SU1808421A1 |

| ПРОХОДНОЙ ГРОХОТ | 2010 |

|

RU2456093C1 |

| Способ грохочения и устройство для его осуществления | 1985 |

|

SU1276371A1 |

| Стержневое сито грохота | 1990 |

|

SU1808415A1 |

| Вибрационный грохот | 2016 |

|

RU2616042C1 |

| Вибрационный грохот | 1987 |

|

SU1491590A1 |

| ГРОХОТ ПРОХОДНОЙ | 2013 |

|

RU2533407C1 |

| Устройство для гидрогрохочения | 1986 |

|

SU1411052A1 |

| КОНИЧЕСКИЙ ПРОХОДНОЙ ГРОХОТ | 2011 |

|

RU2486018C2 |

Изобретение относится к горной технике, в частности к резиновым ситам (С) грохотов, и м.б. использовано для классификации кусковых материалов и пульп в горнодобывающих отраслях народного хозяйства. Цель изобретения - повышение качества грохочения за счет создания наиболее благоприятных условий прохождения находящихся в полете частиц грохотимого материала сквозь отверстия С. Устройство включает С 1, установленное „под углом к основанию. В продольном сечении С 1 отверстия 4 выполнены несимметричными. Угол наклона обращенных к разгрузочному концу С поперечных границ (ПГ) 5 отверстия к просеивающей поверхности С меньше угла наклона противоположно размещенных ПГ 6 отверстий. Оси отверстий 4 наклонены под острым углом к основанию по направлению к разгрузочному концу С. .Отверстия 4 в поперечном сечении С м.б. наклонены в противоположные стороны от продольной плоскости симметрии С и к продольной плоскости симметрии С. Угол наклона ПГ 5 отверстий может составлять 50 - 80 . При грохочении материала транспортирование его по С осуществляется с подбра- сьшанием. При падении кусков на С после фазы полета вероятность свободного прохода сквозь С повышается. 3 3.г. ф-лы, 10 ил. с $ (Л 4: 4 N9 С чшг.г

для одинаковых значений толщины Н слоя на поверхности Б и скорости пе- ремещения V зависит от угла наклон оси отверстия к горизонтальной плос- кости , основания 3 в продольном сечении сита (фиг.10). В случае накг лона оси отверстия А под острьм углом Y уменьшается пережатие (отклонение) потока в отверстии и за счет этого увеличивается толщина h, т.е. фактический размер отверстия, что позволяет увеличить выделение мелких фракций из исходного материала.

При выполнении отверстия 4 (фиг.2) в продольном сечении полотна несси- метричным с наклонной передней поперечной гранью 5 к поверхности Б под углом В, 50 - 80 , меньше угла наклона ftj задней грани 6, дополнительно увеличивается фактический размер

отверстия за счет уменьшения отклонения потока в отверстии от основного потока на поверхности Б, т.е. дополнительно увеличивается толщина h потока в отверстии. Кроме того, за счет большего наклона передней грани 5 увеличивается площадь сечения канала для. свободного прохода куска

5

Q

g

0

5

качества грохочения за счет создания благоприятных условий прохождения на- ходящихся в полете частиц грохотимого материала сквозь отверстия сита, последние в продольном сечении сита выполнены несимметричными, при этом угол наклона обращенных к разгрузоч-. ному концу сита поперечных граней отверстий к просеивающей поверхности сита меньше угла наклона противопо- ложно размещенных поперечных граней отверстий.

О, «J

(PUf.f

V

Г

№.J

А

I

J fff

«

r

07 4

ff,

Х

; 9.

Ai

t« VJ V УСУХ Wy

видг

ю

Фиг,8

л

i

V УСУХ Wy

Фиг Л

«

О,

О,

о,

/ // . о,

фиг,я}

| Центробежный сепаратор | 1980 |

|

SU880335A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Сито | 1981 |

|

SU990332A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1988-12-30—Публикация

1987-04-28—Подача