Изобретение относится к горной промышленности, в частности к технике разделения сыпучих материалов, и может быть использовано в конструкциях пластинчатых грохотов.

Известны элементы просеивающей поверхности, выполненные в виде переплетения стержневых элементов, выполненных из эластичного материала (Справочник по обогащению руд. М. Недра, т.1, 1972, с.29). Просеивающая поверхность в известном устройстве закреплена на раме грохота, защищая от износа сверху металлоконструкции, которые в этом случае практически не изнашиваются, а сама просеивающая поверхность в процессе эксплуатации может быть многократно заменена.

Однако известное решение в связи с недостаточными прочностными характеристиками не может быть использовано при разработке россыпных месторождений, особенно, насыщенных крупнообъемными валунистыми образованиями.

Известна эластичная просеивающая поверхность, у которой просеивающие элементы выполнены с чередующимися выступами и впадинами, местоположение выступов кромки совпадает с местоположением впадины на ее второй кромке и местоположением впадины на обращенной к ней кромке соседней пластины (см. SU 1227262 A1, 30.04.1986, B07B 1/04).

Недостатком данного технического решения является выполнение просеивающих элементов из эластичного материала, сами элементы не изменяют углового положения относительно друг друга - они стоят на одном месте, но их поверхность колеблется. С помощью выступов и впадин данного технического решения невозможно осуществить дробление кусков породы грохотимого материала.

Известен промывочный прибор ГГМ-3, содержащий пластинчатый грохот, полотно которого выполнено в виде плоских удлиненных деталей, снабженных средствами соединения с соседними пластинами, при этом средства соединения пластин выполнены с возможностью их шарнирного поворота относительно друг друга вокруг горизонтальной оси, причем между продольными кромками соседних пластин образован рабочий зазор (см. Кавчик Б.К., «Промывочные приборы ГГМ-3 и ППМ-5, Информационно-рекламный бюллетень, Золотодобыча №73, декабрь 2005, ОАО Иргиредмет), который принят в качестве прототипа к предложенному изобретению.

Пластинчатое полотно грохота образовано набором пластин, продольные кромки которых параллельны продольным кромкам соседних и размещены с рабочим зазором.

Недостатки данного технического решения обусловлены тем, что сеющие отверстия пластинчатого полотна представляют собой щели шириной 30-50 мм, длиной, соответствующей длине пластины (3000 мм и более), при этом при переработке горной массы, содержащей «плитняк» (камни уплощенной формы), в подгрохотное пространство попадает большое количество материала с размерами, превышающими установленный предел для подгрохотной фракции по размерам и массе. Результатом этого является снижение качества грохочения и, как следствие, резкое ухудшение показателей работы технологического оборудования, на которое подается подгрохотный (т.е. просеянный) материал. Кроме того, плитняковый материал, близкий по толщине к ширине сеющей щели, попадая в сеющую щель, заклинивает смежные пластины исключая возможность шарнирного разворота пластин относительно друг друга (при этом поскольку площадь контакта материала с кромками пластин достаточно велика, исключается возможность разрушения этих кусков). В результате этого становится невозможным волновое движение полотна в данной зоне и, как следствие, резко ухудшается дезинтеграция песков и снижается производительность грохота.

Задачей, на решение которой направлено заявленное техническое решение, является обеспечение высокого качества грохочения горной массы независимо от формы кусков материала, подвергаемого грохочению.

Техническим результатом, получаемым при решении поставленной задачи, является:

улучшение эксплуатационных свойств пластинчатого грохота за счет ограничения наибольшего линейного размера кусков плитняка, свободно проходящего через рабочий зазор, общая длина которого остается достаточно большой, но при этом рабочий зазор «разбивается» на множество участков небольшой длины. Исключается заклинивание пластин камнями с размерами близкими к ширине щели между смежными пластинами, поскольку при попадании кусков породы между выступами (зубьями) смежных пластин, ввиду большого удельного давления на них оказываемого торцами выступов, происходит разрушение кусков породы, что обеспечивает непрерывность и качество процесса грохочения.

Данная задача решается за счет того, что пластинчатое полотно грохота содержит набор жестких пластин, продольные кромки которых параллельны продольным кромкам соседних и размещены с образованием рабочего зазора, при этом каждая пластина скреплена с соседними, как минимум двумя, шарнирами, выполненными с возможностью взаимного поворота пластин вокруг осей шарниров, размещенных в каждом рабочем зазоре, при этом шарниры выполнены с возможностью их закрепления на надгрохотной поверхности пластин. Согласно изобретению, обращенные друг к другу кромки пластин снабжены чередующимися выступами и впадинами, форма и размеры которых соответствуют друг другу, при этом местоположение выступов кромки пластины совпадает с местоположением впадины на ее второй кромке и местоположением впадины на обращенной к ней кромке соседней пластины, причем величина заглубления выступов одной пластины во впадины, обращенной к ней кромке соседней пластины, не превышает 0,15 от глубины впадин.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию «новизна».

Признаки отличительной части формулы изобретения обеспечивают решение следующих функциональных задач.

Признаки «обращенные друг к другу кромки пластин снабжены чередующимися выступами и впадинами, форма и размеры которых соответствуют друг другу» обеспечивают возможность «разбиения» длинного рабочего зазора на элементарные участки, длина каждого из которых определяется площадью, ограниченной с трех сторон стенками впадины одной пластины, а с четвертой стороны - кромкой торца выступа другой, соседней с ней пластины, что, в свою очередь, исключает «загрязнение» подгрохотного материала некондиционной фракцией плитняка.

Признаки «местоположение выступов кромки пластины совпадает с местоположением впадины на ее второй кромке и местоположением впадины на обращенной к ней кромке соседней пластины» обеспечивают возможность максимального сближения соседних пластин и, таким образом, разбиения длинного рабочего зазора на элементарные участки, при исключении возможности ограничения угла шарнирного поворота соседних пластин относительно друг друга.

Признаки «кромки выступов соседних пластин размещены на одной линии или заглублены в полости соответствующих им впадин» обеспечивают перекрытие длинного рабочего зазора на всю его ширину, при этом некоторое заглубление выступов во впадины исключает возможность образования узкой длинной щели при шарнирном провороте соседних пластин.

Признаки «величина заглубления выступов одной пластины во впадины, обращенной к ней кромки соседней пластины, не превышает 0,15 от глубины впадин» задают оптимальное перекрытие рабочего зазора с учетом реальной вариации угла шарнирного поворота.

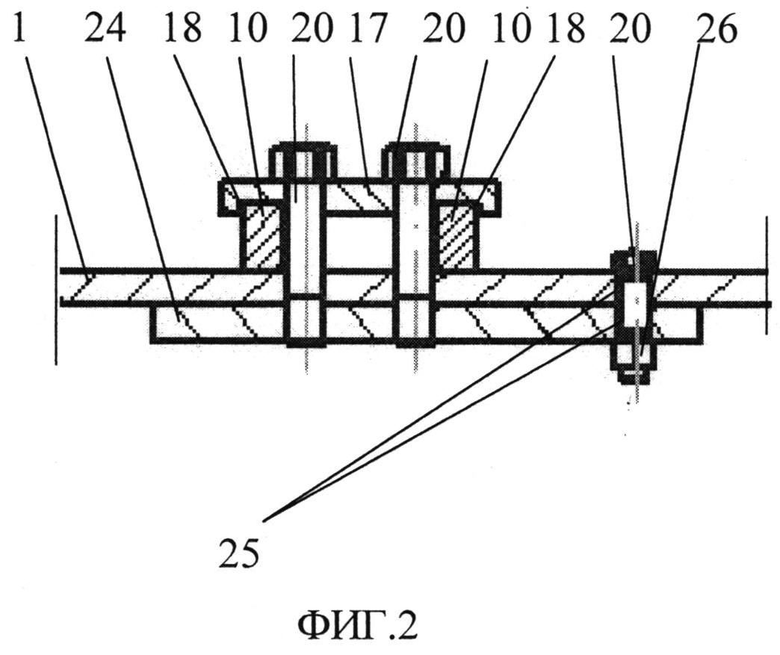

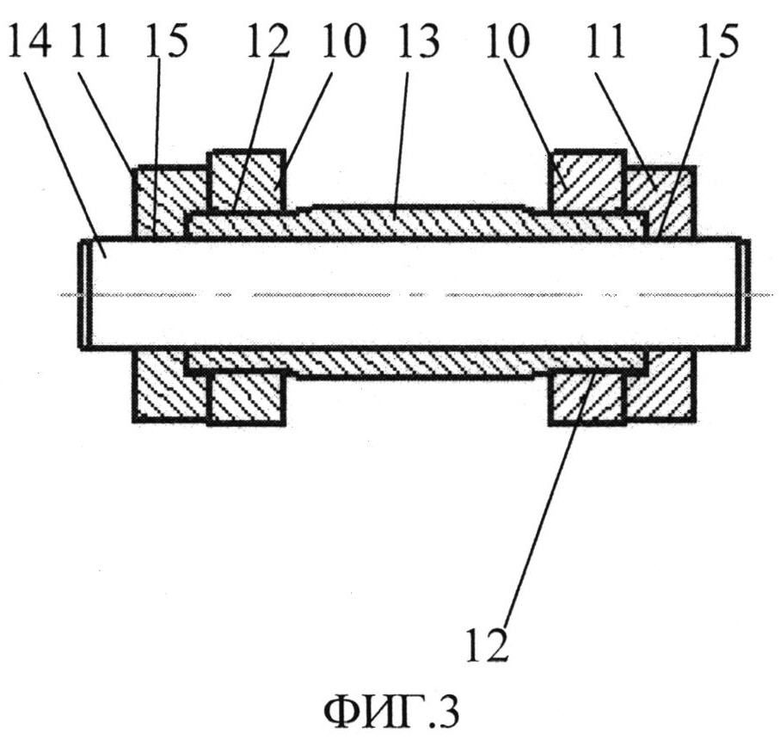

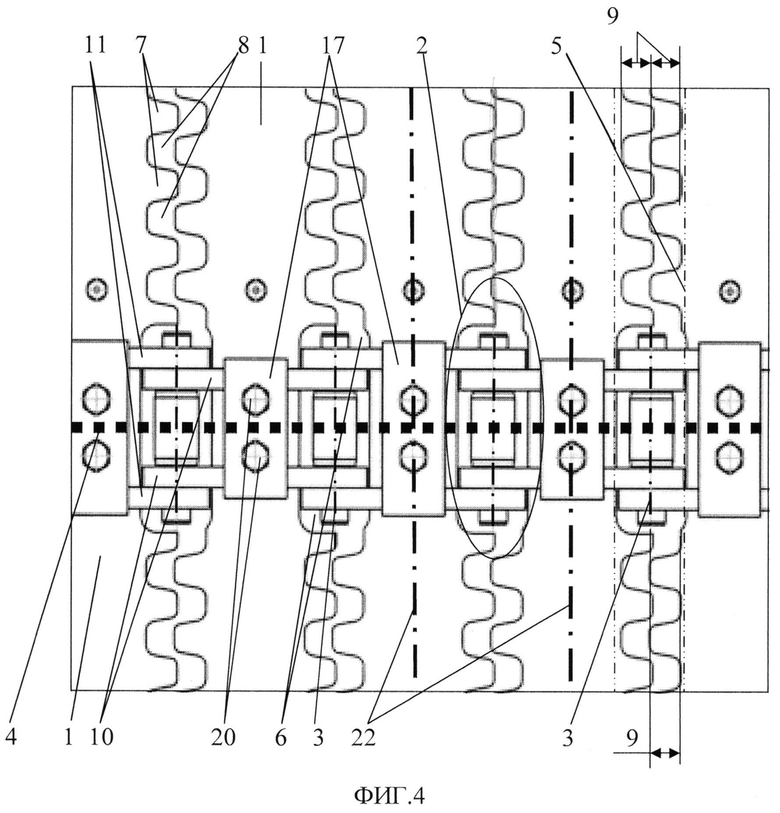

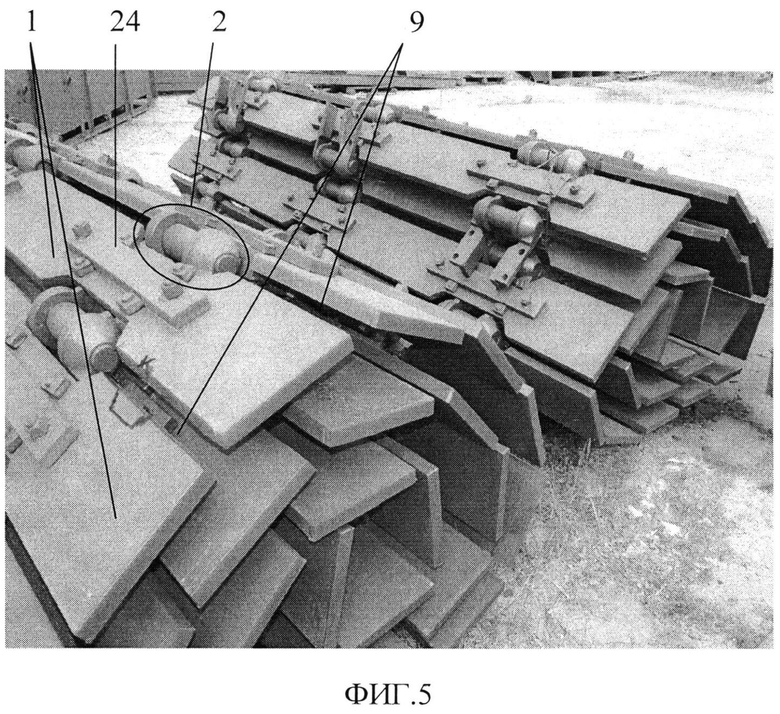

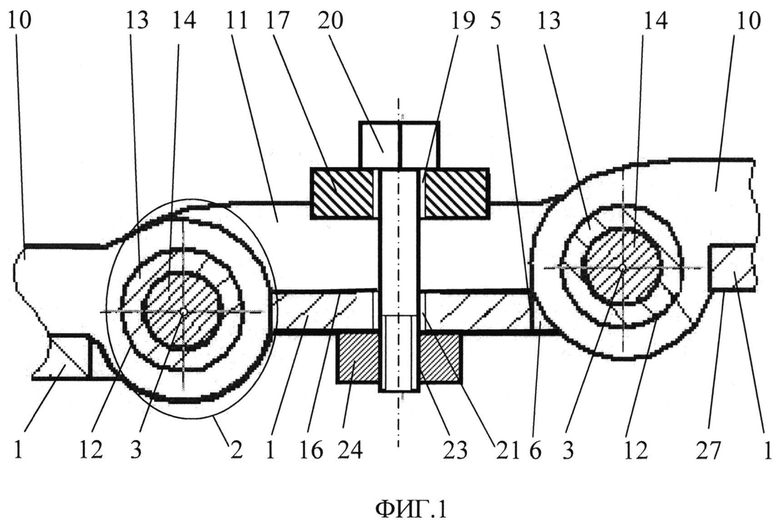

На фиг.1 показан разрез через шарнир вдоль шарнирной цепочки; на фиг.2 показан фрагмент вертикального разреза пластины вдоль ее продольной оси; на фиг.3 показан разрез вдоль втулки; на фиг.4 показан вид одной из шарнирных цепочек; на фиг.5 показан прототип - пластинчатое полотно грохота, в смотанном виде.

Пластинчатый гидромеханический грохот конструктивно представляет из себя сваренную из толстостенного материала ванну, внутри которой расположены бульдозерные катки, на которые опирается тележка, несущая автомобильные колеса. При помощи гидроцилиндра тележка совершает возвратно-поступательные движения вдоль ванны. На колеса уложено пластинчатое полотно так, что оно свободно провисает между колесами. Оба конца полотна закреплены на торцевых стенках ванны. При движении тележки пластинчатое полотно создает эффект «бегущей волны» за счет взаимного шарнирного поворота соседних пластин. В результате, подаваемые на него пески подвергаются ворошению и грохочению при интенсивном орошении водой из оросителя, установленного над ванной (на чертежах данные элементы не показаны). Пластины полотна установлены с зазором между собой, равным 30, 40 или 50 мм, величина зазора определяет размер обогащаемой фракции.

На чертежах показаны пластина 1, шарнирные узлы 2 их соединения, горизонтальная ось 3 поворота в шарнире, шарнирные цепочки 4 по длине пластинчатого полотна грохота, продольные кромки 5 пластин 1, вырезы 6, под размещение шарнирных узлов 2, выступы 7 и впадины 8 на этих кромках, кроме того, показаны рабочие зазоры 9.

Пластины 1 выполнены из толстой (толщина порядка 30 мм) листовой стали в виде прямоугольных полос с вырезами под размещения шарниров. Кроме того, их длина (и соответственно, ширина полотна) составляет 3 м и более, длина полотна составляет порядка 7 м (при длине грохота 6,5 м). Продольным кромкам 5 пластин 1 придана зубчатая форма, образованная чередующимися выступами 7 и впадинами 8, предпочтительно одинакового очертания в плане, при этом пластины размещены так, что впадины 8 кромки 5 одной из них размещены напротив выступов 7 кромки соседней с ней пластины 1. Кромки выступов 7 соседних пластин 1 размещены на одной линии или заглублены в полости соответствующих им впадин 8, выполненных на кромке 5 соседней пластины 1, причем это заглубление 0,15 от глубины впадин (порядка 3-5 мм).

Звенья шарнирных узлов 2, составляющих шарнирные цепочки 4 (как минимум две или три), выполнены известным образом в виде плоских деталей 10 и 11 закрепленных на пластинах известным образом разъемно, с помощью резьбовых соединений. Шарнирные узлы 2 выполнены с возможностью обеспечения шарнирного поворота соседних пластин 1 относительно друг друга вокруг горизонтальной оси 3. Горизонтальные оси 3 шарниров размещенных в одном рабочем зазоре соосны друг другу и параллельны горизонтальным осям 3 шарниров, размещенных в других рабочих зазорах.

Толщина рабочего зазора 9, может составлять 50, 40 или 30 мм, в зависимости от максимальных размеров, обогащаемых фракций песков, при этом рабочий зазор «разбит»на элементарные участки, длина каждого из которых соответствует площади, ограниченной с трех сторон стенками впадины 8 одной пластины 1, а с четвертой стороны - кромкой торца выступа 7 другой, соседней с ней пластины 1.

Целесообразно при изготовлении пластин 1 и плоских деталей шарнира 10 и 11 использовать лазерный раскрой листа-заготовки, что обеспечивает высокую полноту использования материалов и точность изготовления.

Пары плоских деталей 10, составляющих внутренние звенья, своими сквозными отверстиями 12 с натягом посажены на концы цилиндрических втулок 13, через которые с возможностью вращения пропущены пальцы 14. На концы пальцев 14, с натягом, посажены сквозные отверстия 15 пары плоских деталей 11, составляющих внешние звенья.

Средство закрепления каждой пары плоских деталей 10 и 11 на надгрохотной поверхности 16 пластины 1 включает прижимную планку 17, снабженную параллельными пазами 18, шириной, соответствующей толщине плоских деталей 10, и двумя сквозными отверстиями 19, расположенными на линии, ориентированной вдоль пластины 1, при этом через названные отверстия прижимной планки 17 пропущены болты 20, концы которых пропущены через сквозные вертикальные отверстия 21 пластины 1, расположенные на ее продольной оси 22, и зафиксированы в снабженных резьбой отверстиях 23, выполненных в планке усиления 24. Кроме того, планка усиления 24 закреплена посредством болта (аналогичного болту 20), конец которого пропущен через отверстия 25 (в планке усиления 24 и пластине 1) и зафиксирован в гайке 26, приваренной к планке усиления 24, со стороны, обращенной в подгрохотное пространство 27.

Заявленное устройство работает следующим образом.

При движении тележки (на чертежах не показана) пластинчатое полотно (нормально, несколько провисающее - за счет собственного веса и веса находящегося на нем рассыпного материала) создает эффект «бегущей волны» (перемещается «гребень» на контакте пластинчатого полотна и тележки), при этом пластины 1 поворачиваются в шарнирных узлах 2 на соответствующий угол обеспечивая соответствующий изгиб полотна и перемещение этого изгиба (гребня вдоль ванны грохота).

В результате, подаваемые на грохот пески подвергаются ворошению и грохочению при интенсивном орошении водой из оросителя (на чертежах не показан), установленного над ванной.

Небольшая ширина щелей грохота позволяет уменьшить скорость потока на шлюзах, улавливать больше мелкого золота, сократить расход воды. Грохот имеет наклон около 12 градусов. Ванна опирается на сани. Эфельная фракция проходит в ванну через рабочий зазор 9, откуда разгружается через поперечное окно в днище ванны в приемный лоток, который направляет ее в шлюз (на чертежах не показаны). Хвосты со шлюза самотеком направляются в отвал. Надрешетный материал (галя и валуны до 1,2 м) под действием выше упомянутого эффекта «бегущей волны» сбрасывается с заднего торца ванны грохота, откуда по мере накопления убираются бульдозером.

Наличие прижимных планок 17, выступающих над надгрохотной поверхностью полотна, способствует улучшению дезинтегрирующих способностей пластинчатого полотна, т.к. они своими торцовыми кромками, параллельными боковым кромкам пластин 1, производят рыхление и продвижение материала в зонах расположения шарнирных цепочек 4.

Ограничение размеров рабочего зазора 9 вдоль пластин 1 обеспечивает ограничение наибольшего линейного размера кусков плитняка, свободно проходящего через рабочий зазор, общая длина которого остается достаточно большой, но при этом рабочий зазор «разбивается» на множество участков небольшой длины, кроме того, исключается заклинивание пластин 1 камнями с размерами, близкими к ширине рабочего зазора, поскольку при попадании кусков породы между выступами (зубьями) смежных пластин, ввиду большого удельного давления на них, оказываемого торцами выступов, происходит разрушение сравнительно небольших по длине кусков породы. Разница между длиной рабочего зазора в прототипе и в заявленном решении проявляется при сопоставлении (фиг.4 и фиг.5).

В случае ослабления резьбовых соединений, болт 20, откручиваясь, начинает выступать над плоскостью прилегания его головки к прижимной пластине, что облегчает визуальный контроль и позволяет предотвратить аварийный инцидент.

| название | год | авторы | номер документа |

|---|---|---|---|

| Грохотильно-дробильный пункт | 1988 |

|

SU1558506A1 |

| УСТАНОВКА ДЛЯ ГРОХОЧЕНИЯ ПЕСКОВ | 1991 |

|

RU2011433C1 |

| Грохотильная установка | 1987 |

|

SU1484385A1 |

| Колосниковая решетка | 1977 |

|

SU732027A1 |

| Грохот | 1986 |

|

SU1373455A1 |

| Способ грохочения сыпучих материалов на взаимно перемещающихся колосниках | 1978 |

|

SU740302A1 |

| Способ грохочения на эластичных ленточно-струнных ситах | 1979 |

|

SU899155A1 |

| РУДОСЕПАРАЦИОННЫЙ КОМПЛЕКС ДЛЯ МЕХАНИЧЕСКОГО ОБОГАЩЕНИЯ МИНЕРАЛЬНОГО СЫРЬЯ И СПОСОБ ЕГО РАБОТЫ | 2001 |

|

RU2215584C2 |

| Перегрузочный пункт | 1990 |

|

SU1724876A1 |

| СИТО ГРОХОТА | 1993 |

|

RU2119833C1 |

Изобретение относится к горной промышленности, в частности к технике разделения сыпучих материалов, и может быть использовано в конструкциях пластинчатых грохотов. Пластинчатое полотно грохота содержит набор жестких пластин, продольные кромки которых параллельны продольным кромкам соседних и размещены с образованием рабочего зазора. Каждая пластина скреплена с соседними, как минимум двумя, шарнирами, выполненными с возможностью взаимного поворота пластин вокруг осей шарниров, размещенных в каждом рабочем зазоре, при этом шарниры выполнены с возможностью их закрепления на надгрохотной поверхности пластин. Обращенные друг к другу кромки пластин снабжены чередующимися выступами и впадинами, форма и размеры которых соответствуют друг другу. Местоположение выступов кромки пластины совпадает с местоположением впадины на ее второй кромке и местоположением впадины на обращенной к ней кромке соседней пластины. Величина заглубления выступов одной пластины во впадины, обращенной к ней кромке соседней пластины, не превышает 0,15 от глубины впадин. Технический результат - высокое качество грохочения горной массы независимо от формы кусков материала. 5 ил.

Пластинчатое полотно грохота, содержащее набор жестких пластин, продольные кромки которых параллельны продольным кромкам соседних и размещены с образованием рабочего зазора, при этом каждая пластина скреплена с соседними, как минимум двумя, шарнирами, выполненными с возможностью взаимного поворота пластин вокруг осей шарниров, размещенных в каждом рабочем зазоре, при этом шарниры выполнены с возможностью их закрепления на надгрохотной поверхности пластин, отличающееся тем, что обращенные друг к другу кромки пластин снабжены чередующимися выступами и впадинами, форма и размеры которых соответствуют друг другу, при этом местоположение выступов кромки пластины совпадает с местоположением впадины на ее второй кромке и местоположением впадины на обращенной к ней кромке соседней пластины, причем величина заглубления выступов одной пластины во впадины, обращенной к ней кромке соседней пластины, не превышает 0,15 от глубины впадин.

| КАВЧИК Б.К., "Промывочные приборы ГГМ -3 и ППМ-5", Информационно-рекламный бюллетень, Золотодобыча N73, декабрь 2005, ОАО Иргиредмет | |||

| Сито для грохочения сыпучих материалов | 1984 |

|

SU1227262A1 |

| 0 |

|

SU69776A1 | |

| Устройство для разделения смеси древесных частиц | 1988 |

|

SU1639776A1 |

| RU 97100580 A, 20.03.1999 | |||

| СПОСОБ КОНТРОЛЯ ЦЕЛОСТНОСТИ РЕЛЬСОВЫХ НИТЕЙ С ПОДВИЖНОГО СОСТАВА | 2021 |

|

RU2754374C1 |

| DE 4136898 A1, 13.05.1993 | |||

Авторы

Даты

2014-07-27—Публикация

2012-06-04—Подача