Изобретение относится к технологии изготовления волоконных и капиллярных структур: гибких регулярных жгутов волокон (ГРЖВ), прямых и оборачивающих изображение волоконно-оптических пластин (ВОП), а также микроканальных пластин (МКП), с различной степенью разрешения, используемых в оптических и электронно-оптических системах для передачи и трансформации изображения.

В зависимости от типа и функционального назначения волоконные изделия состоят из множества жил или каналов, размеры которых лежат в интервале от 8-15 мкм для ГРЖВ до 2-10 мкм в ВОП и МКП, а количество их колеблется от нескольких тысяч в ГРЖВ до нескольких миллионов в ВОП и МКП средних размеров (20-60 мм), достигая десятков миллионов в пластинах большего размера (70-130 мм).

Для качественной передачи изображения все множество волокон должно быть плотно уложено в определенном порядке, при этом расположение всех волокон на входном и выходном торцах детали должно быть одинаковым, т.е. структура должна быть регулярной. Из двух возможных типов структур: квадратной и гексагональной - наибольшее распространение имеет последняя, т.к. она обеспечивает наиплотнейшую упаковку волокон круглого и правильного шестиугольного сечения и является более технологичной. Гексагональная структура характеризуется тем, что линии, соединяющие центры любых трех соседних волокон, каждое из которых граничит с двумя другими и занимает по отношению к ним положение “пик-впадина”, образуют правильный треугольник.

Важнейшей задачей при изготовлении перечисленных выше изделий является сборка множества волокон с заданными размерами в правильную гексагональную структуру требуемых размеров и ее фиксация, например, путем спекания. Это одна из основных проблем, на решение которой направлены усилия специалистов данной области техники. Непосредственно регулярная укладка миллионов единичных волокон столь малых размеров представляет практически неразрешимую задачу. Поэтому общепринятым является многостадийный метод формирования волоконной структуры. На первой стадии из комплекта, состоящего из штабика и одной или нескольких трубок, или из многокамерного сосуда из расплава вытягивают единичные стержни (ЕС). Затем эти стержни укладывают в пакет, имеющий в поперечном сечении форму правильного шестиугольника, и перетягивают в многожильные стержни (МЖС), которые, в свою очередь, снова укладывают в пакет правильной шестиугольной формы сечения и перетягивают в сверхмногожильные стержни (СМЖС). При необходимости этот процесс может быть продолжен. На конечной стадии получают стержни, в которых единичные волокна имеют размер, необходимый для обеспечения заданного разрешения, а количество единичных волокон в них может достигать нескольких тысяч.

Главным преимуществом метода является то, что размеры стержней, получаемых на каждой стадии, являются достаточно большими, что значительно упрощает процесс сборки. Однако структура получаемых многостадийным процессом изделий обладает рядом существенных недостатков. Гексагональная структура достигается только внутри МЖС, а при сборке МЖС на горизонтальной плоскости крайние волокна занимают положение “пик-пик”, что приводит к переходу на границе спекания МЖС гексагональной укладки в квадратную, а также к искажению формы жил и капилляров граничных рядов. В изделиях, изготовленных из СМЖС, к этим нарушениям добавляются значительные локальные сдвиги на границах спекания СМЖС. Перечисленные нарушения структуры приводят к снижению уровня информационных характеристик изделий и к образованию фиксированного шума на переданном ими изображении.

Из анализа уровня техники известны различные способы формирования гексагональной структуры, в том числе и такие, которые имеют целью устранить недостатки описанного выше многостадийного процесса. Проблемой упорядоченности гексагональной структуры ВОП и МКП усиленно занимаются специалисты фирмы “Galileo Electro - Optics Corp” (США). В статье “Новые конструкции волоконно-оптических экранов” (“New fiber optic faceplate architectures” L.Cook., D.Mancini, S.Patterson), опубликованной: 196/SPIE Vol.1243, Electron Image Tubes and Image Intensifiers (1990), на основании определенного теоретического анализа показана возможность многостадийной сборки из семижильного МЖС и других МЖС, число волокон которых является степенями семи: 72=49, 73=343 и т.д. Сборка из МЖС и СМЖС указанных видов позволяет формировать совершенную гексагональную структуру, в которой любое волокно занимает положение “пик-впадина” относительно пары соседних волокон, в том числе на границе сборок.

Авторы упомянутой статьи предприняли попытку запатентовать этот способ (U.S. Patent Application №371065, June 6, 1989), но решения по ней принято не было. Другой способ, предложенный этими же авторами, был запатентован (Патент США №5049176, С 03 В 23/207, опубликованный 17.09.91 г., реферат в Бюллетене “ИСМ” №5 (вып.39), 1993 г.). В этом патенте подробно изложен упомянутый выше процесс формирования гексагональной структуры из 7n - жильных МЖС. Основное же содержание патента составляет описание защищаемого им способа формирования гексагональной структуры из МЖС специальных форм. Суть способа заключается в том, что первоначально собирается пакет сечением в виде правильного шестиугольника или треугольника, из всех наружных рядов которого удаляется заданное число ЕС в определенном порядке, а оставшаяся часть перетягивается в МЖС.

Несмотря на то что предложенные в аналоге способы позволяют получить достаточно совершенную структуру, они не лишены ряда общих недостатков. Важнейшим из них является требование высокой степени симметрии предложенных форм. Следствием этого является, во-первых, невозможность сборки на горизонтальной поверхности, за исключением фигуры, образованной многошаговой трансляцией элементарного треугольника. А во-вторых, на всех стадиях процесса сборки используется вода, что практически недопустимо при изготовлении ГРЖВ, внешняя оболочка которых изготавливается из легкорастворимого стекла.

За прототип предлагаемого нового способа сборки регулярной гексагональной структуры принят “Способ формирования регулярной гексагональной волоконной структуры”, защищенный патентом РФ №2199140, G 02 В 6/08, опубликованный 20.02.2003 г. Способ заключается в том, что из ЕС, состоящих из жилы и одной или нескольких оболочек, собирают пакет шестиугольной формы поперечного сечения с образованием из центров стержней правильной гексагональной решетки, который нагревают и перетягивают в геометрически подобные ему МЖС, последние для изделий, не требующих высокого разрешения, порядно, базируясь на горизонтальной плоскости, собирают в блок требуемого сечения и спекают под давлением, а для изделий с высоким разрешением укладывают в пакет таким же образом, как и одножильные стержни, и подвергают повторному перетягиванию в СМЖС, которые затем собирают в блок и спекают таким же образом, что и МЖС. При этом изначально схему сборки пакета правильной шестиугольной формы сечения изменяют таким образом, что на одной или трех смежных или пяти сторонах шестиугольника отсутствует по одному наружному ряду составляющих стержней, а сборку МЖС и СМЖС осуществляют таким образом, что количество элементов в любом наружном ряду одного стержня отличается на единицу от количества элементов примыкающего к нему наружного ряда соседнего стержня.

Достоинством данного способа является, во-первых, то, что все сборки можно производить на горизонтальной плоскости. Во-вторых, технология изготовления МЖС и СМЖС предложенных форм практически не отличается от стандартного процесса, изложенного в других аналогах.

Однако при практической реализации способа-прототипа, особенно, когда процесс ограничен только двумя стадиями, и структура изделия образуется из МЖС, существуют определенные трудности при их ориентированной укладке в заготовку блока. Причина заключается в том, что разница в числе единичных жил или капилляров на стороне сечения предложенных форм не превышает двух. Учитывая, что в современных ВОП и МКП размеры единичных элементов лежат в интервале 2-10 мкм, а количество их в МЖС составляет несколько тысяч, идентификация сторон шестиугольника по их линейным размерам невооруженным глазом практически исключена. Применение специальных измерительных и наблюдательных систем помогает преодолеть эти трудности, но трудоемкость процесса сборки неизмеримо возрастает. При числе стадий процесса три и более сложности ориентированной сборки заявленных в прототипе форм уменьшаются, однако полностью не исключаются.

Задачей настоящего изобретения является усовершенствование способа формирования совершенной гексагональной волоконной структуры путем упрощения и повышения производительности наиболее сложного и трудоемкого процесса ориентированной укладки сборочных элементов с малой симметрией, особенно для двухстадийного процесса. При этом технический результат достигается при сохранении технологических преимуществ прототипа, включая возможность сборки на горизонтальной плоскости с обеспечением качества собираемых структур.

Другой задачей изобретения является увеличение многообразия форм сборочных элементов, принципы построения которых подобны использованным в прототипе для трех частных случаев, что позволит расширить возможности заявляемого способа.

Задачи решаются путем анализа множества образующихся форм, установления системы критериев для отбора правильных решений и разработки необходимых конструктивных изменений, облегчающих идентификацию положения сборочных элементов и их ориентированную сборку.

Для решения поставленной задачи предлагается способ сборки регулярных гексагональных волоконных и капиллярных структур, заключающийся в том, что из единичных стеклянных стержней, полых или состоящих из жилы и одной или нескольких оболочек, собирают пакеты шестиугольной формы поперечного сечения с образованием из центров стержней правильной гексагональной решетки, которые нагревают и перетягивают в геометрически подобные им МЖС, последние для изделий, не требующих высокого разрешения, порядно, базируясь на горизонтальной плоскости, собирают в блоки требуемого сечения и спекают под давлением, а для изделий с высоким разрешением укладывают в пакеты таким же образом, как и ЕС, и подвергают повторному перетягиванию в СМЖС, причем процессы сборки и перетягивания могут быть повторены многократно до достижения требуемого размера единичного элемента, затем полученные СМЖС собирают в блоки и спекают под давлением. Изначально пакетам ЕС и МЖС придают форму сечения, получаемую путем изменения схемы сборки пакета правильной шестиугольной формы сечения таким образом, что на одной или нескольких сторонах правильного шестиугольника отсутствует некоторое количество составляющих стержней в соответствии с заданной формой, а сборку МЖС и СМЖС осуществляют, образуя беззазорные соединения примыкающих друг к другу стержней по типу “пик-впадина”. В отличие от прототипа пакетам ЕС и МЖС придают соответствующие заданные формы, которые образуют путем изменения схемы сборки пакета правильной шестиугольной формы сечения таким образом, что на одной или нескольких (от двух до пяти) сторонах правильного шестиугольника отсутствуют по одному или по несколько рядов составляющих стержней, причем в полученной форме хотя бы две параллельные стороны содержат равное или отличающееся на единицу количество стержней, между такими параллельными сторонами содержится четное число рядов стержней, а количества составляющих стержней на любых двух других смежных между собой сторонах разнятся на единицу, а также путем дополнительного изменения схемы сборки выбранной формы таким образом, что, по крайне мере, на одной из сторон шестиугольника создают произвольный рельеф, состоящий из впадин, образованных отсутствующими стержнями на глубину от одного до нескольких рядов, и/или выступов, образованных добавленными стержнями, а на параллельной ей стороне создают рельеф, подобный и равновеликий первому, но противоположно ориентированный так, что впадинам одного соответствуют выступы другого, а сборку МЖС и СМЖС осуществляют так, что к каждой рельефной стороне любого стержня примыкает сторона смежного стержня с противоположно ориентированным рельефом и при этом все наружные ряды каждого стержня образуют беззазорные соединения с примыкающими к ним наружными рядами соседних стержней по типу “пик-впадина”.

Наипростейшим вариантом реализации предлагаемого способа является способ, когда на одной рельефной стороне сечения пакетов создают одну впадину, а на противоположной ей стороне - один выступ соответственно, причем впадина образована отсутствующими в одном наружном ряду пакета угловым стержнем и несколькими к нему примыкающими, а протяженность впадины заметно отличается от половины длины ряда, например, отношение протяженности впадины к длине ряда меньше 0,3 или больше 0,7.

С целью упрощения сборки пакетов, предотвращения искажения формы рельефа в процессе вытяжки и защиты его от разрушения в ходе выполнения технологических операций, предшествующих их последующей сборке, на периферии пакетов ЕС и МЖС располагают несколько рядов подобных по форме и равных по размерам поперечного сечения стержней из легкорастворимого стекла так, чтобы число рядов над любым выступом рельефа было не менее одного-трех, причем перед сборкой вытянутых стержней в блок слой из легкорастворимого стекла удаляют химическим травлением.

Для облегчения контроля постоянства геометрических размеров стержней как при вытяжке, так и в процессе последующей калибровки поперечному сечению пакетов со слоем легкорастворимых стержней придают форму правильного шестиугольника.

Для сохранения структуры наружных слоев МЖС и СМЖС, а также для обеспечения упорядоченности структуры внутри СМЖС на периферии пакетов МЖС и СМЖС создают защитный слой путем помещения соответствующего пакета в трубку из легкорастворимого стекла, вместе с которой его и перетягивают.

Предлагаемый способ сборки обеспечивает создание упорядоченной гексагональной структуры различных изделий: МКП, ВОП и ГРЖВ. Основным его достоинством по сравнению с аналогом по патенту США №5049176 является то, что он сохраняет присущее прототипу - способу по патенту РФ №2199140 важнейшее технологическое преимущество, а именно возможность сборки на горизонтальной плоскости. При этом по сравнению с прототипом он предоставляет возможность существенно упростить процесс ориентированной укладки. Это достигается за счет внесения в конструкцию МЖС и СМЖС прототипа определенных изменений, позволяющих, во-первых, облегчить идентификацию положения сборочных элементов при укладке и, во-вторых, исключить возможность ошибки при укладке, поскольку правильная сборка может быть выполнена единственным образом.

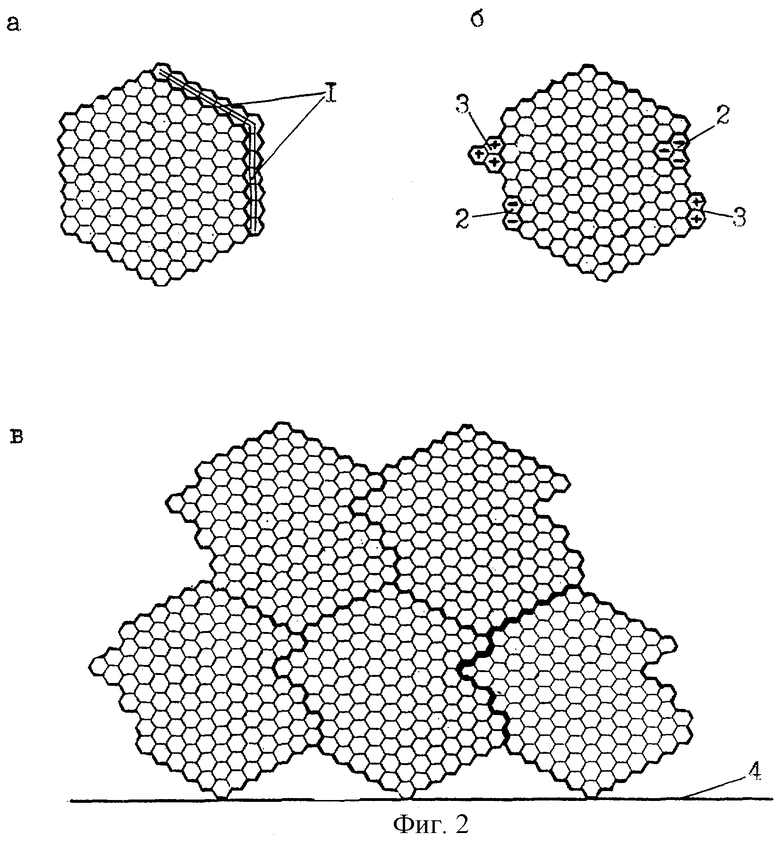

Способ иллюстрируется чертежами, на которых изображено следующее:

Фиг.1, где: (а) - вид поперечного сечения пакета ЕС, собранного по измененной схеме сборки пакета правильной шестиугольной формы сечения, у которого отсутствует один наружный слой 1 на одной стороне шестиугольника;

(б) - вид сечения пакета по типу (а), у которого для образования рельефа на соответствующей стороне шестиугольника составляющие элементы 2 предназначены для образования впадин, а составляющие элементы 3 - для образования выступов;

(в) - вид сечения пакета по типу (а), у которого рельеф образован на стороне шестиугольника с отсутствием наружного ряда по отношению к правильному шестиугольнику в виде выступа, образованного добавленными стержнями, включающими угловой и примыкающий к нему, а на другой, параллельной ей стороне, - в виде впадины, образованной отсутствующими угловым и примыкающим к нему стержнями;

(г) - вид сечения пакета по типу (а), у которого рельеф образован на середине одной стороны в виде впадины, образованной отсутствующими стержнями, а выступ на противоположной стороне образован на средней части добавленными стержнями;

(д) - вид поперечного сечения пакета по типу (а), у которого рельеф образован по принципу (г), но с использованием другой пары параллельных сторон;

(е) - фрагмент сборки на горизонтальной плоскости 4 МЖС, вытянутых из пакета ЕС, собранного по типу (в);

(ж) - фрагмент сборки на горизонтальной плоскости 4 МЖС, вытянутых из пакета ЕС, собранного по типу (г);

(з) - фрагмент сборки на горизонтальной плоскости 4 МЖС, вытянутых из пакета ЕС, собранного по типу (д).

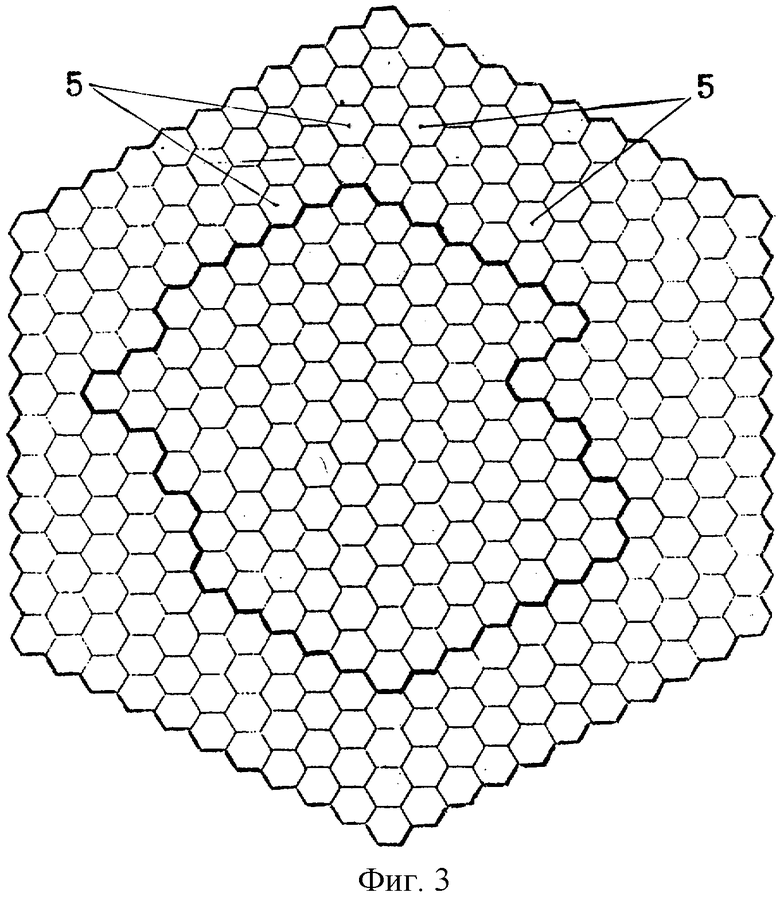

Фиг.2, где: (а) - вид поперечного сечения пакетов ЕС, собранных по измененной схеме сборки пакета правильной шестиугольной формы поперечного сечения, у которых отсутствует по одному наружному слою 1 на двух смежных сторонах;

(б) - вид пакета по типу (а), у которого обозначен предполагаемый рельеф на двух параллельных сторонах с впадинами, образуемыми из стержней 2 и выступами из стержней 3;

(в) - фрагмент сборки на горизонтальной плоскости 4 МЖС, вытянутых из пакета ЕС, собранного по типу (б).

Фиг.3 - вид сечения пакета по типу фиг.2 (б), дополненного стержнями из легкорастворимого стекла 5 до получения вида правильного шестиугольника.

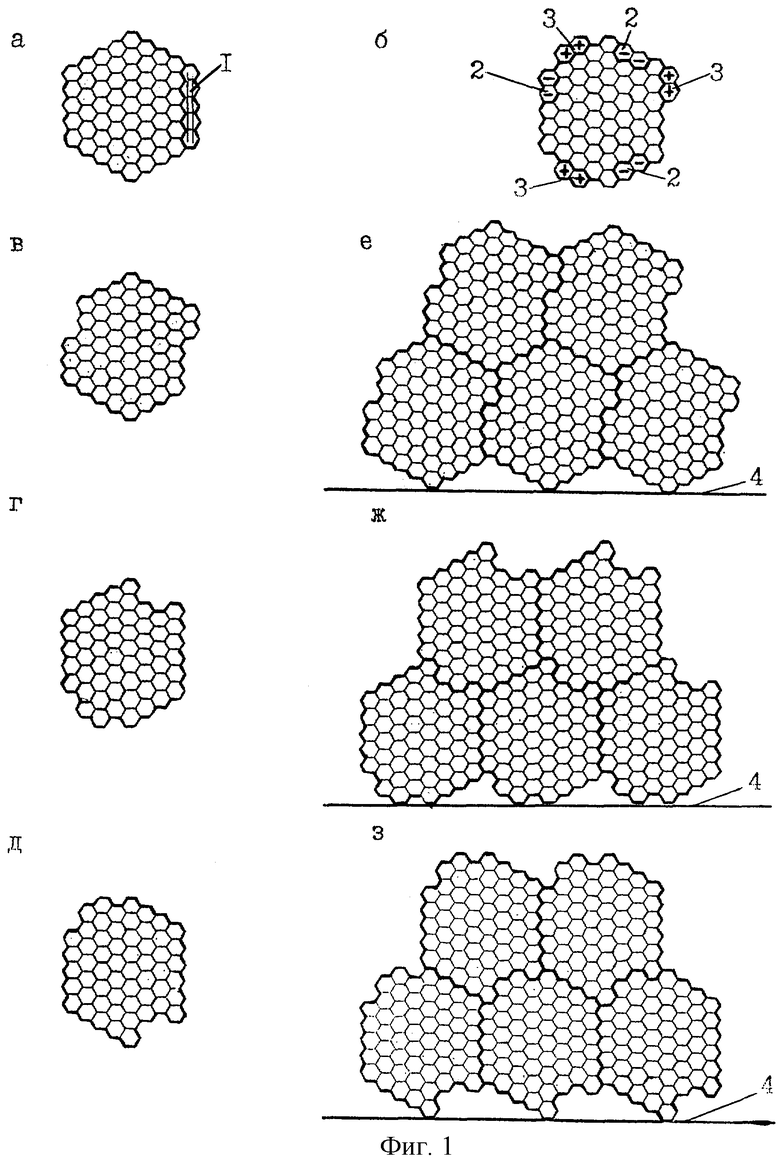

Фиг.4 - фрагменты сборок на горизонтальной плоскости СМЖС, для которых МЖС изготовлены из пакетов, собранных по измененной схеме сборки пакета правильной шестиугольной формы сечения с отсутствием по одному наружному ряду на трех смежных сторонах шестиугольника (а), а рельеф образован парой выступ-впадина на двух параллельных сторонах (б), а сами СМЖС изготовлены из двух пакетов МЖС, в первом из которых (в) использована форма пакета, такая же, как и для МЖС по типу (б), а во втором (г) - форма пакета отличается от правильной отсутствием одного наружного ряда на пяти сторонах по типу (д), где: 6 - МЖС, 7 - СМЖС.

Рассмотрим конкретный пример изготовления ВОП в две стадии с геометрическим пределом разрешения 70 штр/мм. На первой стадии любым из упомянутых вначале способов получают ЕС диаметром 0,61 мм, у которых при использовании серийной комбинации стекол жила изготовлена из ТБФ-10, светоотражающая оболочка из ВО-50, светопоглощающая оболочка из ВТО-73. Для пакета ЕС выбирают форму, отличающуюся от правильного шестиугольника отсутствием одного наружного ряда 1 на одной стороне с выступом на ней (фиг.1, в), образованным дополнительным наложением одного углового и нескольких к нему примыкающих стержней 3 до получения протяженности выступа около 0,3 от длины данной стороны, а на параллельной стороне образуют впадину глубиной в один ряд и протяженностью около 0,3 длины ряда из количества недоложенных стержней, включающих угловой. Сборку пакета производят в зажимы правильной шестиугольной формы с высотой сечения 45 мм. При таких соотношениях размеров зажима и ЕС количество последних в первом ряду составляет n=43, а длина ряда ~26 мм. Тогда протяженность впадины 2, а равно и выступа 3 составит ~7,8 мм или 13 ЕС.

Схема и последовательность сборки пакета выбранной формы имеют следующий вид: на основание зажима, начиная от его угла, укладывают 30 ЕС первого ряда, а на другую часть основания кладут прокладку длиной ~7,8 мм и высотой h=d/√3≅0,35 мм. Затем последовательно укладывают 42 ряда, число ЕС в каждом из которых на единицу больше, чем в предыдущем. Начиная с 44 ряда число стержней в каждом последующем ряду по сравнению с предыдущим, наоборот, убывает на единицу. Уложив последний целый ряд, имеющий порядковый номер 84, на нем формируют выступ 3 из 13 ЕС, а на оставшуюся часть ряда укладывают прокладку той же толщины, что и в первом ряду, но длиной ~18,2 мм.

Собранный пакет помещают в печь, нагревают и перетягивают в МЖС с высотой сечения 2h-0,57 мм, величина которой определяется требуемым разрешением. Укладку МЖС в заготовку блока производят в соответствии со схемой, приведенной на фиг.1, е, ориентируясь на длины выступов на сторонах. Хотя высота выступов и не велика (~5 мкм), однако различие в длинах выступов (~0,1 мм для малого и ~0,23 мм для большого) позволяет надежно ориентировать их при укладке. Для сравнения заметим, что при сборке в соответствии с прототипом ориентиром служит различие в длинах сторон, которое при тех же параметрах структуры составляет ~15 мкм.

Рассмотрим конкретный пример изготовления МКП наиболее массового применения с диаметром канала 10 мкм и шагом структуры 12,5 мкм. В примере использованы основные технологические приемы, параметры комплектующих элементов и размеры сборок, наиболее приближенные к применяемым в отечественном производстве. На первой стадии из комплекта штабик-трубка, изготовленных из серийной комбинации стекол С 78-5 - С 87-2, вытягивают ЕС. Помимо этого из штабиков легкорастворимого стекла С 78-5 вытягивают стержни для защитного слоя. Используемые пакеты имеют следующие параметры: высота сечения 2H=44-45 мм, число рядов защитного слоя - 2-3, число ЕС в первом ряду рабочей части 38-39, диаметр ЕС - 0,62-0,63 мм, размер МЖС с защитным слоем - 0,88-0,90 мм, размер МЖС после удаления защитного слоя - 0,82-0,84 мм. Очевидно, что использование защитного слоя, образованного из набора стержней растворимого стекла 5, позволяет реализовать практически любой рельеф, поэтому нет необходимости в его подробной детализации. Ниже приводится общая последовательность сборки пакета, форма которого отличается от правильного шестиугольника отсутствием одного наружного ряда 1 на двух смежных сторонах, а рельеф образован на одной паре сторон, каждая из которых имеет одну впадину 2 и один выступ 3, глубина и высота которых составляет один и два ряда (фиг.2, б).

Сборка пакета выбранной формы производится в следующем порядке. На основание зажима правильной шестиугольной формы сечения укладывают первый ряд, состоящий из рассчитанного числа защитных стержней 5 (для определенности примем, что началу сборки соответствует правая сторона схемы, приведенной на фиг.3). Далее в том же порядке, как в первом примере, из защитных стержней 5 собирают следующие три ряда. Сборка последующих рядов основана на точном выполнении схемы, когда расположение и число ЕС и защитных стержней чередуется в каждом слое в заданном порядке. Сборка завершается укладкой двух рядов защитных стержней 5, после чего пакет фиксируют.

Собранный пакет помещают в печь, нагревают и перетягивают в МЖС. После завершения контроля МЖС по размерам и объемным дефектам защитный слой удаляют травлением в 0,2 N растворе соляной кислоты, после чего МЖС промывают и сушат. Укладку МЖС в блок производят в соответствии со схемой, приведенной на фиг.2, в, таким образом, чтобы рельефы соседних МЖС были сопряжены.

Рассмотрим пример изготовления в три стадии МКП, параметры структуры которой соответствуют достигнутым в последнее время за рубежом предельным значениям: диаметр канала - 2 мкм, шаг структуры - 3 мкм. На первой стадии перетяжкой комплекта штабик-трубка получают ЕС диаметром 1,2 мм. Для пакета ЕС выбирают форму сечения, отличающуюся от правильного шестиугольника отсутствием одного наружного ряда 1 на трех смежных сторонах, а впадину 2 глубиной в один ряд образуют на стороне, противоположной средней из трех вышеупомянутых (фиг.4, а, б). Сборку пакета производят в зажимы правильной шестиугольной формы с высотой сечения 20 мм. При таких соотношениях размеров зажима и ЕС количество последних в первом ряду составит n-10. Длину впадины 2 выбирают равной четырем ЕС, т.е. 4,8 мм.

Схема и последовательность сборки пакета выбранной формы имеют следующий вид. На основание зажима по углам укладывают по три ЕС первого ряда, а в середину, между ними, помещают вставку в форме металлической пластины длиной 4,8 мм и высотой h=d/√3=0,7 мм. Следующие восемь рядов укладывают так же, как описано в первом примере, а начиная с 10 ряда и по 18 число укладываемых стержней уменьшают на единицу, используя для фиксации рядов прокладку соответствующей длины с такой же толщиной, что и в первом ряду. Завершив сборку 18-го ряда, на нем формируют выступ 3 из четырех ЕС, расположенный симметрично впадине 2 первого ряда. Собранный пакет ЕС помещают в печь, нагревают и перетягивают в МЖС с высотой сечения 2hmin=1,3 мм.

При выборе формы пакета МЖС необходимо учитывать, что на завершающей стадии сборки вытянутых из него СМЖС в заготовку блока требуется совмещение не только макрорельефов, образованных границами отдельных многожильных элементов, но и микрорельефов, созданных на них при сборке пакета ЕС. Наиболее просто это обеспечивается, если на стадии сборки пакета МЖС создать дополнительный рельеф, например впадину 2 и выступ 3 в несколько МЖС. На фиг.4,в приведен именно этот вариант сборки структуры, когда формы пакетов ЕС и МЖС образованы одинаковым образом. С другой стороны, здесь иллюстрируется возможность сборки СМЖС, вытянутых из пакетов МЖС, не имеющих дополнительного рельефа. Однако, поскольку фигура, отличающаяся от правильного шестиугольника отсутствием одного ряда сборочных элементов на трех смежных сторонах, является наиболее симметричной, использование естественного рельефа на СМЖС не гарантирует точной ориентации их при сборке, обеспечивающей совмещение микрорельефа на многожильных элементах.

В соответствии с этим для пакетов МЖС 6 была выбрана форма сечения, отличающаяся от правильного шестиугольника отсутствием одного ряда сборочных элементов 1 на пяти сторонах, т.к. она однозначно гарантирует ориентированную сборку СМЖС 7 (фиг.4, д). Кроме этого, выбранный вариант наглядно демонстрирует возможность использования при многостадийной сборке различных сочетаний форм пакетов ЕС и МЖС. В иллюстрациях и примерах, приведенных в прототипе, на обеих стадиях использованы одинаковые формы, что порождает ложное представление о том, что это является необходимым условием сборки упорядоченной гексагональной структуры.

Схема и последовательность сборки пакета выбранной формы имеет следующий вид. На основание специального зажима укладывают 10 МЖС 6, ориентируя их при сборке таким образом, чтобы выступ 3 любого из них сопрягался со впадиной 2 соседнего. МЖС 6 следующих 18-ти рядов укладываются в той же ориентации, что и в первом ряду, а количество их в рядах соответствует схеме сборки пакета правильной шестиугольной формы сечения.

После сборки 19-го ряда на него укладывают 20-й ряд, содержащий девять МЖС 6 (общее число МЖС 6 в пакете составляет 280).

Собранный пакет фиксируют и помещают в трубку из легкорастворимого стекла, которая служит как для защиты рельефа СМЖС 7, так и для обеспечения плотной и упорядоченной сборки отдельных МЖС 6 в процессе перетяжки. Для этого внутри трубки создают разряжение. Размер вытянутых СМЖС 7 без учета толщины защитного слоя составляет 2hmin=0,80 мм. После выполнения всех контрольных операций защитный слой удаляют таким же образом, как и в предыдущем примере. Затем СМЖС 7 порядно собирают в блок так, чтобы наименьшая сторона была ориентирована для всех СМЖС одинаковым образом (фиг.4, г), чем достигается совмещение макро- и микрорельефа. Для получения фигуры, наиболее приближенной к кругу, блоку СМЖС придают форму двенадцатиугольника. Собранный блок помещают в колбу из стекла монолитного обрамления, нагревают и спекают в установке изостатического прессования.

Представленная технология не требует применения специфических средств и введения сложных операций для решения поставленных задач, но при этом позволяет создавать совершенную гексагональную волоконную структуру, что может быть широко использовано в заявленной области техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ВЫСОКОРАЗРЕШАЮЩИХ ВОЛОКОННЫХ И КАПИЛЛЯРНЫХ ГЕКСАГОНАЛЬНЫХ СТРУКТУР (ВАРИАНТЫ) | 2007 |

|

RU2346304C2 |

| СПОСОБ ФОРМИРОВАНИЯ РЕГУЛЯРНОЙ ГЕКСАГОНАЛЬНОЙ ВОЛОКОННОЙ СТРУКТУРЫ (ВАРИАНТЫ) | 2002 |

|

RU2210795C1 |

| СПОСОБ ФОРМИРОВАНИЯ РЕГУЛЯРНОЙ ГЕКСАГОНАЛЬНОЙ ВОЛОКОННОЙ СТРУКТУРЫ | 2000 |

|

RU2199140C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОРАССЕИВАЮЩЕГО ВОЛОКОННО-ОПТИЧЕСКОГО ЭЛЕМЕНТА (ВОЭ) И ВОЭ, ПОЛУЧЕННЫЙ НА ОСНОВЕ ЭТОГО СПОСОБА | 2015 |

|

RU2583892C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОГО ЭЛЕМЕНТА (ВОЭ), ПЕРЕДАЮЩЕГО ИЗОБРАЖЕНИЕ, И ВОЭ, ПОЛУЧЕННЫЙ НА ОСНОВЕ ЭТОГО СПОСОБА | 2014 |

|

RU2578693C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКИХ ЭЛЕМЕНТОВ И МИКРОКАНАЛЬНЫХ СТРУКТУР | 2001 |

|

RU2235072C2 |

| СПОСОБ УКЛАДКИ ПАКЕТА СВЕТОВОДОВ | 2005 |

|

RU2294550C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕГУЛЯРНЫХ ВОЛОКОННЫХ И МИКРОКАНАЛЬНЫХ СТРУКТУР | 2002 |

|

RU2244328C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2074131C1 |

| МНОГОКАНАЛЬНЫЙ НАКОНЕЧНИК ДЛЯ ЭКСТРАКЦИИ НУКЛЕИНОВЫХ КИСЛОТ, БЕЛКОВ И ПЕПТИДОВ | 2013 |

|

RU2547597C1 |

Изобретение относится к технологии изготовления волоконных и капиллярных структур и может быть использовано при изготовлении гибких регулярных жгутов волокон, волоконно-оптических пластин, микроканальных пластин с различной степенью разрешения. Из единичных стеклянных стержней, полых или состоящих из жилы и одной или нескольких оболочек, собирают пакеты шестиугольной формы сечения с образованием из центров стержней правильной гексагональной решетки, которые нагревают и перетягивают в геометрически подобные им многожильные стержни, последние для изделий, не требующих высокого разрешения, порядно, базируясь на горизонтальной плоскости, собирают в блоки требуемого сечения и спекают под давлением, а для изделий с высоким разрешением укладывают в пакеты таким же образом, как и единичные стержни, и подвергают повторному перетягиванию в сверхмногожильные стержни. Сборка и вытяжка могут быть повторены многократно до достижения требуемого размера единичного элемента. Полученные сверхмногожильные стержни собирают в блоки и спекают под давлением. Изначально пакетам единичных и многожильных стержней придают форму сечения, получаемую путем изменения схемы сборки пакета правильной шестиугольной формы сечения таким образом, что на одной или нескольких сторонах правильного шестиугольника отсутствует по одному или по несколько рядов составляющих стержней. В полученной форме хотя бы две параллельные стороны содержат равное или отличающееся на единицу количество составляющих стержней, между такими параллельными сторонами содержится четное число рядов стержней, а количества составляющих стержней на любых двух других смежных между собой сторонах разнятся на единицу. Схему сборки дополнительно преобразуют так, что, по крайней мере, на одной из сторон шестиугольника создают произвольный рельеф, состоящий из впадин, образованных отсутствующими стержнями на глубину от одного до нескольких рядов, и/или выступов, образованных добавленными стержнями, на параллельной стороне создают рельеф, подобный и равновеликий первому, но противоположно ориентированный так, что впадинам одного соответствуют выступы другого. Сборку стержней осуществляют так, что к рельефной стороне любого стержня примыкает сторона смежного стержня с противоположно ориентированным рельефом и все наружные ряды каждого стержня образуют беззазорные соединения с примыкающими к ним рядами соседних стержней по типу пик-впадина. Изобретение позволяет упростить и повысить производительность процесса ориентированной укладки сборочных элементов с малой симметрией, повысить качество гексагональной структуры. 5 з.п. ф-лы, 4 ил.

| СПОСОБ ФОРМИРОВАНИЯ РЕГУЛЯРНОЙ ГЕКСАГОНАЛЬНОЙ ВОЛОКОННОЙ СТРУКТУРЫ | 2000 |

|

RU2199140C2 |

| US 5049176 A, 17.09.1991 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИАМЕТРОВ ОКРУЖНОСТЕЙ ОБЪЕКТОВ | 1972 |

|

SU427232A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИАФРАГМ | 1986 |

|

RU1398637C |

Авторы

Даты

2005-05-20—Публикация

2003-06-19—Подача