Изобретение относится к технологии изготовления изделий с регулярными волоконными и капиллярными структурами, таких, например, как волоконно-оптические пластины (ВОП) и микроканальные пластины (МКП). Эти изделия используются в оптических и электронно-оптических системах для передачи и трансформации изображения.

В зависимости от уровня требований к разрешающей способности регулярные структуры делятся на низкоразрешающие и высокоразрешающие. Это деление влечет за собой и различие в технологии изготовления. Для изделий с низким разрешением применяется одностадийный процесс, в котором используется одна сборка пакета единичных стержней (ЕС) и перетяжка его в многожильные стержни (МЖС). Для изделий с высоким разрешением МЖС снова собирают в пакет и перетягивают в сверхмногожильные стержни (СМЖС).

Наибольшее распространение в технологии ВОП и МКП получили пакеты, имеющие форму поперечного сечения в виде правильного шестиугольника. Сборка на горизонтальной плоскости вытянутых из таких пакетов МЖС и СМЖС не обеспечивает полной упорядоченности гексагональной структуры, т.е. сопряжения единичных жил или каналов на границах сборок по типу "пик-впадина". Поэтому на переданное такими структурами изображение накладывается шумовая картина, образованная дефектами на границах соединения МЖС и СМЖС.

Из анализа уровня техники известны различные способы сборки гексагональной структуры, имеющие своей целью достижение ее полной упорядоченности. Так, в патенте США №5049176, С03В 23/207 (реферат в Бюллетене "ИСМ" №5, вып.39, 1993 г.) описаны способы формирования гексагональной структуры из 7n-жильных МЖС и из МЖС, формы поперечного сечения которых получены путем удаления из наружного ряда на каждой грани пакета правильной шестиугольной формы сечения по одной группе единичных стержней, каждая из которых включает в себя один из шести угловых.

Сборка образованных обоими способами МЖС, а также СМЖС любых порядков по первому из них, обеспечивает сочленение всех граничных жил по типу "пик-впадина". Однако оба способа не лишены существенных недостатков, затрудняющих их практическую реализацию. Важнейшими из них, присущими обоим способам, является невозможность сборки на горизонтальной плоскости и необходимость применения для уплотнения сборки воды. СМЖС, полученные по первому способу, имеют вогнутые участки боковой поверхности, что делает чрезвычайно сложным сохранение заданной кривизны в процессе перетяжки пакетов.

Известен способ формирования регулярной гексагональной волоконной структуры, защищенный патентом РФ №2199140, G02В 6/08, опубликован 20.02.2003 г. Суть его состоит в том, что пакетам единичных и многожильных стержней придают форму поперечного сечения, отличающуюся от правильной шестиугольной отсутствием одного наружного ряда на одной, или трех, или пяти сторонах, а сборку вытянутых из таких пакетов МЖС и СМЖС осуществляют таким образом, что количество элементов в любом наружном ряду одного стержня отличается на единицу от количества элементов примыкающего к нему наружного ряда соседнего стержня.

Выполнение указанных технологических приемов обеспечивает получение полностью упорядоченной гексагональной структуры. Основными достоинствами данного способа является то, что все сборки производятся на горизонтальной плоскости, а технология изготовления МЖС и СМЖС практически не отличается от общепринятой из правильных шестиугольников.

Однако при практической реализации этого способа существуют определенные трудности, связанные с ориентированной укладкой МЖС в одностадийном процессе и СМЖС в двухстадийном процессе. Для первого они заключаются в том, что у низкоразрешающих изделий размер поперечного сечения единичных жилы или канала ˜10 мкм, а количество их в МЖС составляет несколько тысяч. Учитывая, что разница в числе единичных элементов на стороне сечения заявленных форм не превышает двух, идентификация сторон шестиугольника по их линейным размерам невооруженным глазом практически исключена. Применение измерительных и наблюдательных систем позволяет преодолеть эти трудности, но трудоемкость процесса сборки неизмеримо возрастает.

В двухстадийном процессе и на первой, и на второй стадии используют пакеты, количество сборочных элементов (ЕС в пакете для изготовления МЖС или МЖС в пакете для перетяжки его в СМЖС) в которых составляет от нескольких десятков до нескольких сотен. При этом длины граней МЖС и СМЖС имеют размеры ˜1 мм, а размеры сечения единичных жил в МЖС и групп жил в СМЖС ˜100 мкм. Это позволяет производить ориентированную укладку МЖС в пакет, контролируя процесс либо невооруженным глазом, либо используя простейшую наблюдательную систему, например лупу с увеличением (6-10)X.

Однако выполнение сборки СМЖС в блок с ориентацией их только по макрорельефу не гарантирует получение совершенной структуры. Это вызвано двумя причинами. Во-первых, СМЖС в ходе выполнения ряда необходимых манипуляций между операциями вытяжки и сборки их в блок могут быть неоднократно и неконтролируемо перевернуты. Поэтому на сборку поступают СМЖС, находящиеся в прямом и перевернутом положении. Сборка СМЖС, находящихся в двух различных положениях, приводит к нарушению упорядоченности структуры. Во-вторых, ориентация только по макрорельефу не позволяет различить прямое и перевернутое положение СМЖС. Точное различение прямого и перевернутого положений возможно только по микрорельефу, т.е. по количеству элементарных жил на отдельных участках границы СМЖС. Учитывая, что в современных высокоразрешающих структурах размер единичной жилы или канала составляет 3-6 мкм, определение положения по микрорельефу представляет собой сложную и трудоемкую задачу. Следует отметить, что различение прямого и перевернутого положения является необходимым условием получения совершенной структуры любым из двух способов, заявленных в рассмотренном выше патенте США №5049176.

Известен способ, защищенный патентом РФ №2252198, С03В 37/28, G02В 6/06, опубликованный 20.05.2005 г., в котором для облегчения идентификации положения сборочных элементов и упрощения ориентированной их укладки форму пакетов выбирают, условно говоря, в два этапа. На первом производят выбор одной из форм определенным образом усеченных правильных шестиугольников, все из которых отвечают ряду общих требований. На втором этапе эту форму видоизменяют путем создания на двух параллельных сторонах выбранного шестиугольника дополнительного рельефа, образованного на одной стороне впадиной, а на второй равновеликим, но противоположно направленным выступом.

В одностадийном процессе данный способ позволяет уверенно достигать обе заявленные цели: облегчение идентификации положения и упрощение ориентированной сборки МЖС - даже при наипростейшем варианте, когда используется пакет усеченной формы, отличающейся от правильной отсутствием одного ряда на одной стороне, на которой создают выступ толщиной в один ряд ЕС, а на противоположной стороне равновеликую впадину, включающую и угловой стержень. Полученная таким образом форма пакета имеет вид правильного шестиугольника с частичным усечением наружного ряда на двух противоположных сторонах. Выбор длины усеченной части позволяет надежно отличать одну усеченную сторону от другой усеченной и производить сборку МЖС на одном и том же опорном угле.

Применение рельефа на первой стадии двухстадийного процесса дает эффект, аналогичный описанному выше, т.к. одностадийный процесс и первая стадия двухстадийного процесса различаются только численными характеристиками МЖС: размером единичных жил и их количеством. Дополнительный рельеф на МЖС только упрощает их сборку в пакет. Однако после перетяжки пакета МЖС этот рельеф изменяет обычную геометрию поверхности СМЖС, образуя на ней микровыступы и микровпадины. Для полного взаимного сопряжения микрорельефов на границах СМЖС разницы в размерах выступов и впадин и их взаимном расположении практически не должно быть, что предполагает идеальную точность оборудования для вытяжки.

При использовании дополнительного рельефа не только на первой, но и на второй стадии при сборке пакета МЖС, имеющих свой рельеф, положение еще больше ухудшается. В этом случае при укладке СМЖС, вытянутых из такого пакета с двойным рельефом, методом боковой стыковки на границах образуются неустранимые зазоры, ширина которых соответствует глубине дополнительного микрорельефа. Теоретически беззазорная укладка СМЖС, имеющих дополнительные макро- и микрорельефы, возможна, если, во-первых, их сборка, осуществляется как в детских разрезных картинках методом вдвигания и, во-вторых, при выполнении уже вышеупомянутых требований к точности оборудования. По этой причине заявленное в пат. РФ №2210795 использование дополнительного рельефа на обеих стадиях - и при сборке пакета ЕС, и при сборке пакета МЖС - практически исключено.

Известен способ сборки регулярных волоконных и микроканальных структур по пат. РФ №2244328, С02В 6/O6, G03В 37/028, 37/14, опубликованному 10.01.2005 г. в БИПМ №1, в котором используется пакет с сечением полигранной формы, которая, как следует из описания, в точности соответствует простейшей форме, защищенной упомянутыми выше пат. РФ NN 2199140 и 2210795, и которая отличается от правильной шестиугольной отсутствием одного ряда ЕС на одной стороне. В крайнем ряду пакета на усеченной грани располагают несколько единичных стержней, изготовленных из материала с отличным от материала основных стержней коэффициентом поглощения, после перетяжки пакета из этой группы стержней образуется метка, должная удовлетворять условию различимости, что достигается выбором необходимого соотношения между размерами метки и величиной поглощения материала метки. Укладку МЖС в блок производят таким образом, чтобы метки во всех МЖС сборки имели одинаковую ориентацию по азимуту и относительно базовой плоскости.

Очевидно, что, если не накладывать никаких ограничений на параметры меток, способ позволяет принципиально решить задачу ориентированной укладки сборочных элементов, имеющих неправильную форму, что безусловно относится к его достоинствам. Однако ему присущ и ряд недостатков. Первый состоит в том, что данный способ применим только для одностадийного процесса. Второй недостаток имеет более принципиальный характер и связан с тем, что применение меток неизбежно приводит к ухудшению такой важнейшей характеристики изделий с регулярными структурами, как чистота поля зрения (ЧПЗ).

Наиболее близким по технической сущности к предлагаемому способу является способ формирования регулярной гексагональной волоконной структуры, описанный в патенте РФ №2210795, G02В 6/06, 6/08, опубликованный 20.08.2003 г., БИПМ №23. Поскольку этот патент "развивает и расширяет число решений, предложенных в подробно рассмотренном ранее патенте РФ №2199140, нет особой необходимости в повторном рассмотрении преимуществ и недостатков прототипа. Отметим лишь основной недостаток: невозможность проведения сборки СМЖС, ориентируясь только на макрорельеф их границ.

Задачей настоящего изобретения является упрощение двухстадийного процесса изготовления изделий с упорядоченными высокоразрешающими волоконными и капиллярными структурами, повышение производительности процесса их сборки и исключение необходимости использования при сборке структур оптических наблюдательных систем с большим увеличением.

Для решения поставленной задачи предлагаются два варианта, которые объединены единым изобретательским замыслом, заключающимся во внесении в конструкцию СМЖС, формируемую на стадии сборки пакета МЖС, определенных изменений, размеры, конфигурация и местоположение которых позволяют просто и надежно различать прямое и перевернутое положение СМЖС и обеспечивают сборку полностью упорядоченной структуры по типу "пик-впадина" при укладке СМЖС в блок, ориентируясь по макрорельефу их границ и не прибегая к помощи наблюдательных систем с высоким разрешением.

В первом варианте поставленная цель достигается тем, что в известном способе сборки высокоразрешающих волоконных и капиллярных гексагональных структур, включающем укладку ЕС в пакет и перетяжку его в МЖС, укладку МЖС в пакет и перетяжку его в СМЖС, укладку СМЖС в блок и спекание его под давлением, при этом пакетам ЕС и МЖС придают заданные формы, которые образованы путем изменения схемы сборки пакета правильной шестиугольной формы сечения таким образом, что на одной или нескольких (от двух до пяти) сторонах правильного шестиугольника отсутствует по одному или по нескольку рядов составляющих стержней, причем в полученной форме хотя бы две параллельные стороны содержат равное или отличающееся на единицу количество составляющих стержней, между такими параллельными сторонами содержится четное число рядов стержней, а количества составляющих стержней на любых двух других смежных между собой сторонах разнятся на единицу, сборку вытянутых стержней проводят, учитывая различия в количестве элементов на сторонах сечения выбранной формы таким образом, что любой наружный ряд каждого стержня образует беззазорное соединение по типу "пик-впадина" с наружным рядом примыкающего стержня; при этом в отличие от прототипа, на стадии сборки пакетов МЖС на периферии пакетов создают дополнительные участки, служащие индикаторами пространственной ориентация СМЖС, для чего форму пакетов МЖС дополнительно видоизменяют таким образом, что, по крайней мере, на одной из граней создают произвольный рельеф, состоящий из впадин, образованных одним или несколькими отсутствующими МЖС и/или выступов, образованных одним или несколькими добавленными МЖС, а на параллельной ей грани создают рельеф, подобный и равновеликий первому, но противоположно ориентированный так, что впадинам первого соответствуют выступы другого, а сборку в блок вытянутых из таких пакетов СМЖС проводят таким образом, чтобы их дополнительные рельефы имели одинаковую ориентацию.

Другим вариантом решения поставленной задачи является способ сборки высокоразрешающих волоконных и капиллярных гексагональных структур, включающий укладку ЕС в пакет и перетяжку его в МЖС, укладку МЖС в пакет и перетяжку его в СМЖС, укладку СМЖС в блок и спекание его под давлением, при этом пакетам ЕС и МЖС придают заданные формы, которые образованы путем изменения схемы сборки пакета правильной шестиугольной формы сечения таким образом, что на одной или нескольких (от двух до пяти) сторонах правильного шестиугольника отсутствует по одному или по нескольку рядов составляющих стержней, причем в полученной форме хотя бы две параллельные стороны содержат равное или отличающееся на единицу количество составляющих стержней, между такими параллельными сторонами содержится четное число рядов стержней, а количества составляющих стержней на любых двух других смежных между собой сторонах разнятся на единицу, сборку вытянутых стержней проводят, учитывая различия в количестве элементов на сторонах сечения выбранной формы таким образом, что любой наружный ряд каждого стержня образует беззазорное соединение по типу "пик-впадина" с наружным рядом примыкающего стержня; при этом в отличие от прототипа на стадии сборки пакетов МЖС на периферии пакетов создают дополнительные участки, служащие индикаторами пространственной ориентации СМЖС, для чего на боковой поверхности пакетов МЖС размещают дополнительные сборочные элементы из растворимого стекла, из которых после перетяжки пакета на внешнем контуре СМЖС по всей их длине образуются метки, СМЖС располагают в устройстве для травления, в котором возможность их случайного переворота исключена таким образом, что все стержни имеют одинаковую ориентацию в соответствии с метками, а после удаления растворимого стекла СМЖС укладывают в блок, сохраняя при этом приданную им перед удалением растворимого стекла ориентацию.

То что определенная деформация контура СМЖС, имеющих одну из форм прототипа, позволяет решать поставленную задачу, подтверждает первый вариант. Эта же цель может быть достигнута и путем добавления при сборке пакета МЖС дополнительного сборочного элемента из растворимого стекла, имеющего произвольную форму сечения, достаточные размеры и требуемую локализацию.

Второй вариант решения поставленной задачи целесообразно использовать тогда, когда для устранения влияния технологических факторов на однородность структуры изделий: искажения формы и размеров микро- и макрорельефов и эффективных размеров пограничных жил или каналов СМЖС под действием перегрева поверхности и сил поверхностного натяжения в процессе перетяжки пакета МЖС, ухудшения чистоты поля зрения из-за загрязнения поверхности СМЖС как в процессе их вытяжки, так и при выполнении последующих манипуляций, предшествующих укладке СМЖС в блок - используют слой защитного растворимого стекла, который перед укладкой СМЖС в блок растворяют, т.е. тогда, когда процесс удаления защитного растворимого слоя уже включен в технологию изделия. Поэтому размещение служащих для идентификации положения СМЖС меток в слое защитного растворимого стекла не может привести к ухудшению ЧПЗ изделий, как это имеет место в аналоге.

По способу образования меток в слое защитного растворимого стекла второй вариант может иметь две различные реализации. Для создания самого слоя на каждой боковой границе пакетов МЖС располагают один или несколько рядов защитных стержней из растворимого стекла, которые предварительно изготавливают путем перетяжки пакетов исходных единичных стержней из этого стекла, при этом размеры исходных единичных стержней и количество их в пакетах, а также форма пакетов и размеры вытянутых из них защитных стержней соответствуют таковым для МЖС.

В первой реализации одну часть исходных единичных стержней изготавливают из бесцветного или слабоокрашенного растворимого стекла, а другую часть изготавливают из стекла того же состава, но с существенно отличным от исходного коэффициентом спектрального поглощения, сборку пакетов проводят таким образом, что в нижнюю их часть до диагонального ряда укладывают исходные единичные стержни из неокрашенного стекла, а в верхнюю часть пакетов, примыкающую к усеченной грани, порядно укладывают исходные единичные стержни из окрашенного стекла, за исключением слоя, расположенного по наружному периметру верхней части пакета и имеющего толщину в один ряд исходных единичных стержней из неокрашенного стекла, собранные пакеты перетягивают в защитные стержни, на поперечном сечении которых часть пакета из окрашенного стекла образует непрозрачную метку.

Сборку пакетов, из которых вытягивают СМЖС с защитным слоем, проводят путем порядной укладки МЖС и защитных стержней из растворимого стекла в последовательности, определяемой выбранной конфигурацией пакета, при этом защитные стержни из растворимого стекла ориентируют по положению и направлению непрозрачной метки.

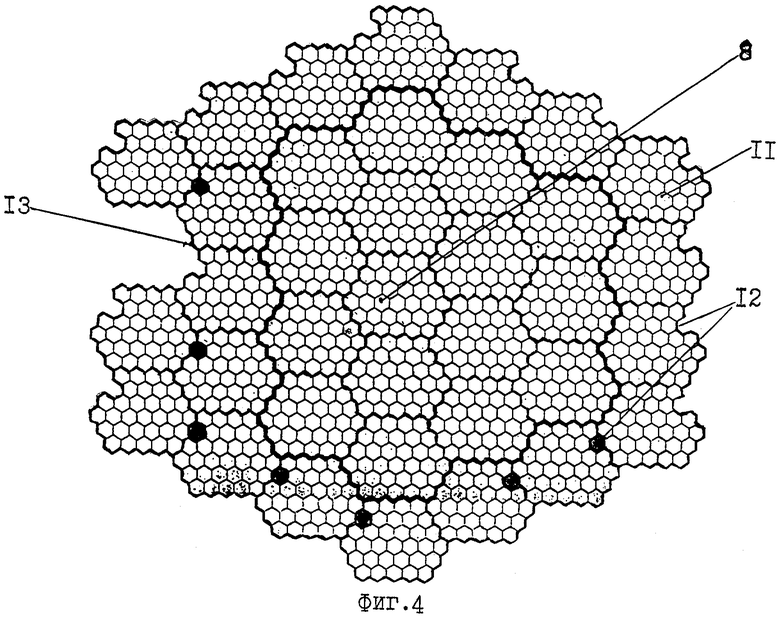

Во второй реализации на одной из боковых граней пакетов исходных единичных стержней из неокрашенного растворимого стекла создают впадину, для чего в ее наружный ряд не докладывают один или несколько исходных единичных стержней, а сборку пакетов для вытяжки СМЖС с защитным слоем проводят путем порядной укладки МЖС и защитных стержней из растворимого стекла в последовательности, определяемой выбранной конфигурацией пакета, при этом защитные стержни из растворимого стекла ориентируют по положению впадины, а в последнем наружном ряду пакетов создают метку в виде впадины, для чего в него не докладывают один или несколько защитных стержней из растворимого стекла.

Способ иллюстрируется чертежами, на которых изображено следующее.

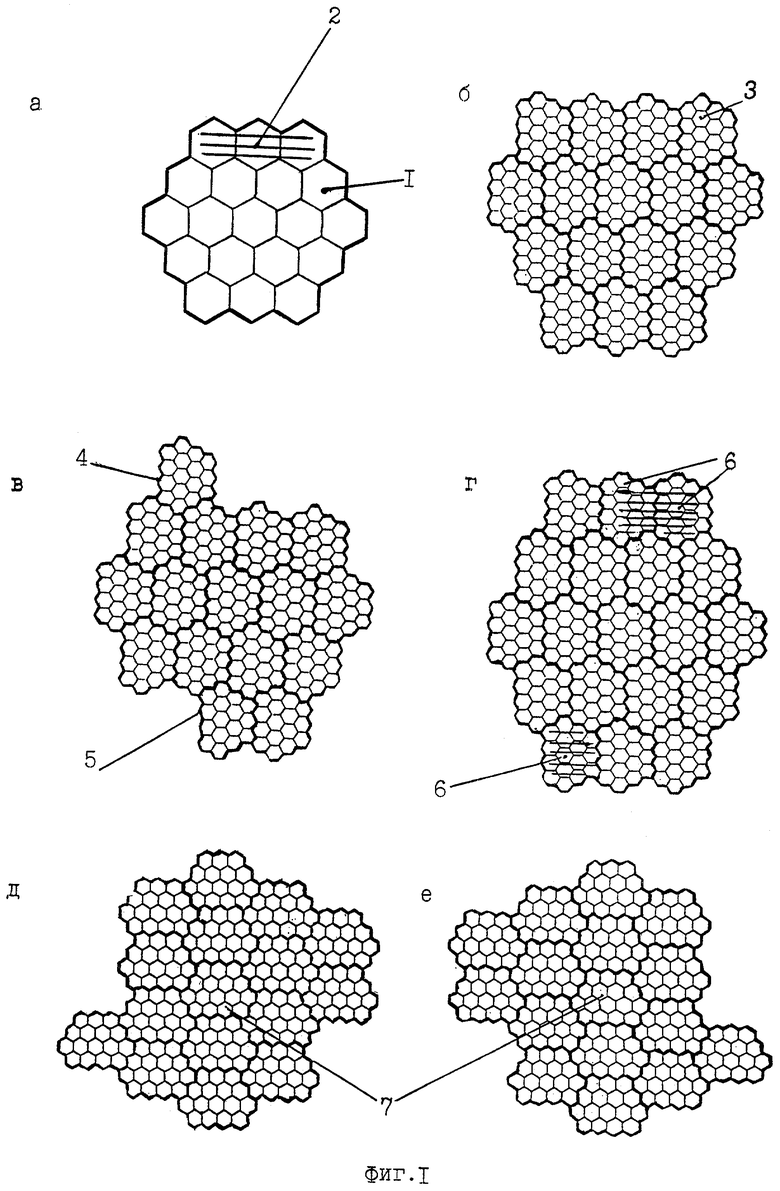

Фиг.1 - Изготовление СМЖС с дополнительным рельефом, обеспечивающим различение их прямого и перевернутого положений: сечение пакета ЕС, отличающееся от правильного отсутствием одного ряда (а), сечение пакета МЖС, вытянутых из пакета (а) и собранного по той же схеме, что и пакет ЕС (б), сечение пакета МЖС (б) с дополнительным рельефом (в), схема получения пакета МЖС (в) путем преобразования пакета правильного шестиугольного сечения (г), прямое и перевернутое положение СМЖС вытянутых из пакета с дополнительным рельефом (д, е), где 1 - ЕС, 2 - отсутствующий слой, 3 - МЖС, 4 - выступ, 5 - впадина, 6 - отсутствующий МЖС, 7 - СМЖС с рельефом.

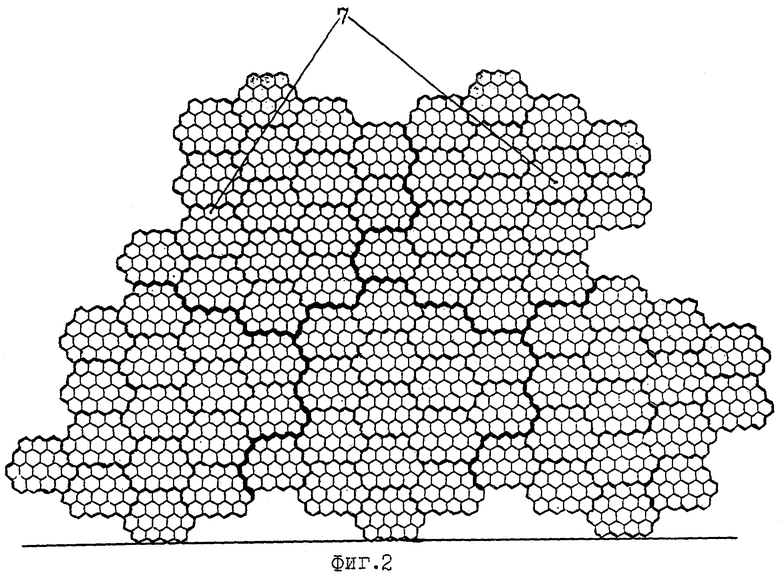

Фиг.2 - Сборка СМЖС, вытянутых из пакета МЖС с дополнительным рельефом (ориентация СМЖС соответствует положению, приведенному на фиг.1 (д) и определенному как прямое).

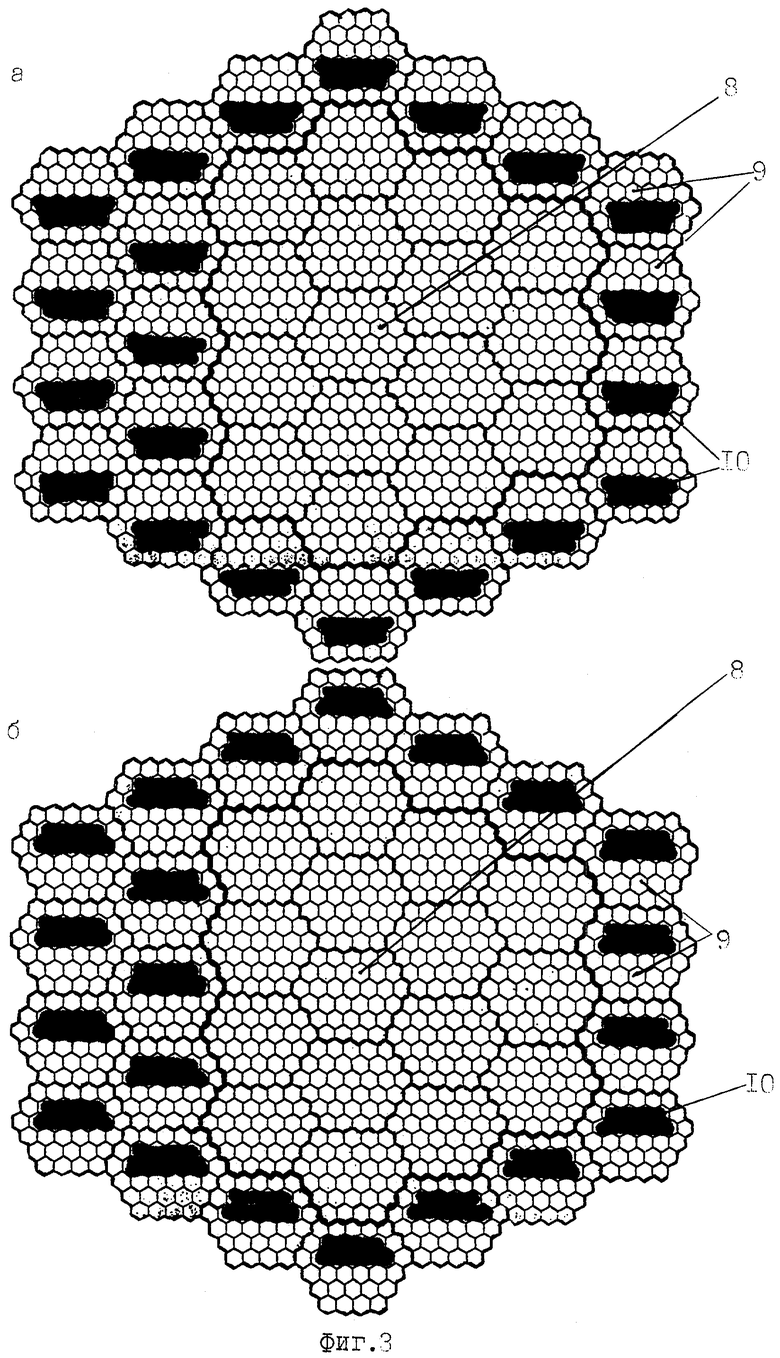

Фиг.3 - Сечение СМЖС с защитным слоем, вытянутых из пакета, набранного из МЖС и из имеющих оптически контрастные метки стержней из растворимого стекла: прямое положение (а), перевернутое положение (б), где: 8 - СМЖС, 9 - стержни из растворимого стекла, 10 - метки.

Фиг.4 - Сечение СМЖС с защитным слоем, вытянутых из пакета, собранного из МЖС и из имеющих рельефную метку стержней из растворимого стекла (положение СМЖС соответствует прямому), где: 11 - стержень из растворимого стекла, 12 - рельефная метка на стержне из растворимого стекла (метки, не выходящие на поверхность слоя, заштрихованы), 13 - рельефная метка на поверхности защитного слоя СМЖС.

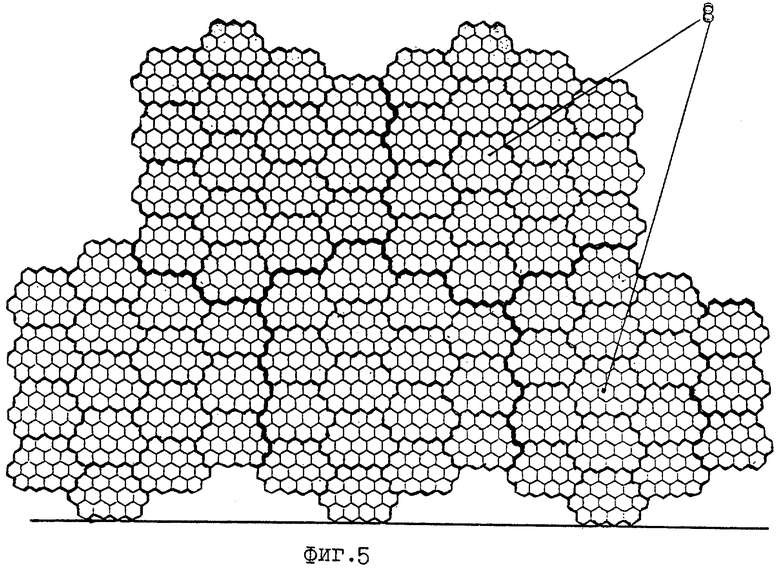

Фиг.5 - Сборка СМЖС, перед удалением защитного слоя ориентированных по оптически контрастным или рельефным меткам в положении, показанном на фиг.3 (а) и 4 и обозначенном там как прямое.

Пример реализации способа по варианту №1.

Рассмотрим конкретный пример изготовления высокоразрешающей ВОП. Поскольку ВОП по сравнению с МКП менее критичны к искажению формы элементарных жил, для их изготовления вполне пригоден первый вариант, в котором для сборки обоих пакетов использованы формы, приведенные на фиг.1.

На первой стадии сборки структуры ВОП используют ЕС, состоящие из жилы и светоотражающей оболочки. В зависимости от используемой схемы подавления фоновых потоков каждый ЕС либо имеет дополнительную светопоглощающую оболочку, либо не имеет ее. Во втором случае подавление фоновых потоков обеспечивается стержнями из стекла с высокой оптической плотностью, которые располагают в междоузлиях пакета ЕС. Данное различие проявляется только на стадии сборки пакета, не оказывая никакого влияния на дальнейшую сборку структуры ВОП. Вторая схема является наиболее рациональной, однако она может быть использована только в двухстадийном процессе. В приведенном ниже примере все численные значения соответствуют расчетному разрешению ВОП 110 штр/мм.

208 ЕС 1 диаметром 2,0 мм порядно укладывают в зажимы правильной шестиугольной формы сечения. Высота зажимов 2Н˜30 мм, а количество ЕС в первом ряду n1=9. Поверх 16 рядов кладут прокладку соответствующей толщины, замещающую отсутствующий слой 2, и пакет зажимают. В междоузлия пакета вводят 367 стержней из светопоглощающего стекла диаметром ˜0,29 мм.

Пакет ЕС перетягивают в МЖС 3 с 2hmax=1,4 мм, при этом диаметр жилы в МЖС ˜90 мкм. 320 МЖС 3 порядно укладывают в специальный зажим по схеме сборки пакета правильной шестиугольной формы сечения с числом элементов в первом ряду n2=11 (подобно тому, как показано на фиг.1 (г) для n2=3). Отсутствующие МЖС в первом и последнем рядах пакета общим числом 11 замещают соответствующими прокладками, в результате чего образуются выступ 4 и впадина 5, протяженностью в шесть и пять МЖС соответственно (либо в четыре и семь). Необходимо отметить, что ориентированная сборка МЖС осуществляется достаточно просто, учитывая указанный выше размер жилы МЖС.

Пакет МЖС с дополнительным рельефом перетягивают в СМЖС 7, имеющих высоту сечения по рельефным граням 2h˜1,45 мм. Вытянутые СМЖС режут на требуемую длину, контролируют по размерам и дефектам и перед сборкой подвергают очистке их боковую поверхность. При сборке блока каждый СМЖС перед укладкой приводят в одно выбранное положение, ориентируясь на конфигурацию дополнительного рельефа. Как видно из фиг.1д и е, дополнительный рельеф позволяет это делать просто и надежно. Для одного из положений сборка СМЖС показана на фиг.2.

Пример реализации способа по варианту №2.

Рассмотрим конкретный пример изготовления высокоразрешающей МКП. Как уже отмечалось ранее, для МКП очень важно сохранение формы периферийных каналов в отдельных сборочных элементах и защита их от перегрева, приводящего к изменению усилительных свойств периферийных каналов. Наиболее просто эта задача решается путем использования защитного слоя из растворимого стекла на поверхности пакета ЕС, используемого в одностадийном процессе. Поэтому и при изготовлении высокоразрешающих МКП целесообразно применять защитный слой на поверхности пакета МЖС. Первая стадия - перетяжка пакета ЕС - менее чувствительна к влиянию перегрева в силу действия масштабного фактора. По этой причине в примере использован второй вариант с оптически контрастными метками в слое защитного стекла. В приведенном примере все численные значения соответствуют геометрическому пределу разрешения МКП 90 штр/мм.

Как и в первом примере, 208 ЕС 1, содержащих оболочку из свинцово-силикатного стекла и растворимую жилу из боратного стекла, укладывают в зажимы правильной шестиугольной формы сечения, а вместо последнего слоя помещают прокладку эквивалентной толщины. Параметры пакета ЕС 1 и вытянутых из него МЖС 3 также аналогичны первому примеру. Так как формы поперечных сечений пакетов ЕС и вытянутых из них МЖС, а также пакетов МЖС и вытянутых из них СМЖС геометрически подобны, их графические изображения полностью совпадают. Поэтому изображения поперечных сечений сборочных элементов комбинированного пакета могут быть проиллюстрированы на изображении сечения СМЖС с защитным слоем, приведенном на фиг.3.

Защитные стержни из растворимого стекла 9 изготавливают по той же схеме, что и МЖС 3. Отличия заключаются, во-первых, в том, что исходные стержни, состоят только из растворимого стекла, во-вторых, используют исходные стержни двух видов: одни изготовлены из бесцветного стекла, а другие - из стекла того же состава, но с добавлением красителей.

Пакет для получения защитных стержней собирают путем порядной укладки исходных стержней из растворимого стекла, при этом для первых восьми слоев используют стержни из бесцветного стекла, в следующих семи бесцветные стержни укладывают только по периферии пакета, а центральную часть этих семи рядов набирают из окрашенных стержней, последний 16-й слой, набирают из неокрашенных стержней.

Комбинированный пакет собирают в специальный зажим по схеме сборки пакета правильной шестиугольной формы сечения, при этом основную часть, состоящую из МЖС 3, собирают по той же схеме, что и пакет ЕС (n2=n1=9). В первый ряд пакета укладывают 10 стержней из растворимого стекла 9, второй ряд состоит из двух, расположенных по краям ряда, стержней из растворимого стекла 9 и девяти МЖС 3. Дальнейшая сборка подобна изображенной на фиг.3. При сборке стержни из растворимого стекла 9 ориентируют по положению окрашенной метки 10, а МЖС 3 ориентируют так же, как и в первом примере. Последние два ряда содержат только стержни из растворимого стекла 9. Собранный пакет перетягивают в СМЖС 8 с размером, соответствующим периоду структуры МКП 6,4 мкм. После проведения контроля СМЖС 8 по размерам и дефектам их размещают в устройстве для удаления защитного слоя, конструкция которого исключает случайный переворот, при этом всем СМЖС 8, ориентируясь на метки 10, придают одно из двух выбранных положений (фиг.3). После удаления защитного слоя СМЖС 8 поступают на сборку блока (фиг.5). При укладке каждый СМЖС 8 с сохранением заданного ранее положения ориентируют по макрорельефу, т.е. по числу многожильных элементов на сторонах сечения СМЖС 8 таким же образом, как это происходит при укладке МЖС 3 в пакет.

Оба предложенных варианта сборки высокоразрешающих волоконных и капиллярных структур обеспечивают изготовление изделий с упорядоченной гексагональной структурой по типу "пик-впадина" и высокой ЧПЗ в пределах всего рабочего поля. При этом оба варианта хорошо вписываются в существующие технологические схемы, просты в реализации и обеспечивают высокие технико-экономические показатели процесса изготовления изделий с высокой разрешающей способностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ РЕГУЛЯРНЫХ ГЕКСАГОНАЛЬНЫХ ВОЛОКОННЫХ И КАПИЛЛЯРНЫХ СТРУКТУР | 2003 |

|

RU2252198C2 |

| СПОСОБ ФОРМИРОВАНИЯ РЕГУЛЯРНОЙ ГЕКСАГОНАЛЬНОЙ ВОЛОКОННОЙ СТРУКТУРЫ (ВАРИАНТЫ) | 2002 |

|

RU2210795C1 |

| СПОСОБ ФОРМИРОВАНИЯ РЕГУЛЯРНОЙ ГЕКСАГОНАЛЬНОЙ ВОЛОКОННОЙ СТРУКТУРЫ | 2000 |

|

RU2199140C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОГО ЭЛЕМЕНТА (ВОЭ), ПЕРЕДАЮЩЕГО ИЗОБРАЖЕНИЕ, И ВОЭ, ПОЛУЧЕННЫЙ НА ОСНОВЕ ЭТОГО СПОСОБА | 2014 |

|

RU2578693C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОРАССЕИВАЮЩЕГО ВОЛОКОННО-ОПТИЧЕСКОГО ЭЛЕМЕНТА (ВОЭ) И ВОЭ, ПОЛУЧЕННЫЙ НА ОСНОВЕ ЭТОГО СПОСОБА | 2015 |

|

RU2583892C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКИХ ЭЛЕМЕНТОВ И МИКРОКАНАЛЬНЫХ СТРУКТУР | 2001 |

|

RU2235072C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕГУЛЯРНЫХ ВОЛОКОННЫХ И МИКРОКАНАЛЬНЫХ СТРУКТУР | 2002 |

|

RU2244328C2 |

| СПОСОБ УКЛАДКИ ПАКЕТА СВЕТОВОДОВ | 2005 |

|

RU2294550C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2074131C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА МИКРОКАНАЛЬНЫХ ПЛАСТИН | 2010 |

|

RU2441851C1 |

Изобретение относится к технологии изготовления изделий с регулярными волоконными и капиллярными структурами. Пакетам единичных и многожильных стержней придают формы, которые образованы путем изменения схемы сборки пакета правильной шестиугольной формы сечения таким образом, что на одной или нескольких гранях отсутствуют по одному или по несколько рядов стержней. Пакеты многожильных стержней видоизменяют таким образом, что на одной из граней создают рельеф в виде впадин или выступов, образованных отсутствующими или добавленными стержнями. На параллельной грани создают рельеф, равновеликий первому и противоположно ориентированный. Сборку многожильных стержней проводят, ориентируясь на различия в количествах элементов на сторонах сечения. Сборку сверхмногожильных стержней осуществляют таким образом, чтобы их дополнительные рельефы имели одинаковую ориентацию. Используются пакеты тех же основных форм, что и в первом варианте, а ориентирами для идентификации положения сверхмногожильных стержней служат оптически контрастные или контурные метки в слое защитного растворимого стекла, сформированного на внешнем контуре сверхмногожильных стержней. Технический результат - упрощение и повышение производительности процесса ориентированной укладки сборочных элементов, обеспечение совершенного качества гексагональной структуры высокоразрешающих волоконно-оптических и микроканальных пластин. 2 н. и 4 з.п. ф-лы, 5 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕГУЛЯРНЫХ ВОЛОКОННЫХ И МИКРОКАНАЛЬНЫХ СТРУКТУР | 2002 |

|

RU2244328C2 |

| JP 56039505, 15.04.1981 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИАМЕТРОВ ОКРУЖНОСТЕЙ ОБЪЕКТОВ | 1972 |

|

SU427232A1 |

| US 5049176 A, 17.09.1991 | |||

| СПОСОБ СБОРКИ РЕГУЛЯРНЫХ ГЕКСАГОНАЛЬНЫХ ВОЛОКОННЫХ И КАПИЛЛЯРНЫХ СТРУКТУР | 2003 |

|

RU2252198C2 |

Авторы

Даты

2009-02-10—Публикация

2007-03-28—Подача