Изобретение относится к технике сушки сыпучих материалов и предназначено для использования в установках конвективного типа для сушки сыпучих материалов, в частности измельченной древесины.

Известны различные установки конвективного типа для сушки сыпучих материалов, например измельченной древесины, в том числе барабанного типа (см. кн. Шубин Г.С. Проектирование установок для гидротермической обработки древесины. М., Лесная промышленность, 1983 г., с.252-254).

Однако при осуществлении технологического процесса в установках этого типа высушиваемый материал - древесная щепа - подвергается механическому воздействию со стороны барабана, что снижает эффективность процесса сушки.

Известная установка для сушки сыпучих материалов по а.с. (SU) № 1695090 выполнена из вертикально ориентированного корпуса, внутри которого размещены поярусно расположенные бункеры, каждый из которых имеет двухскатное перфорированное днище с разгрузочным трубопроводом в нижней части и размещенный над указанным днищем воздуховод.

Процесс сушки в данной установке малоэффективен вследствие ограничения зон действия теплоносителя на высушиваемый материал, который при его расположении в первом бункере находится в состоянии покоя, а при прохождении во второй бункер неравномерно распределяется по днищу последнего.

Технологические возможности известной установки ограничены режимом сушки в ней определенного типа сыпучего материала, в частности зерна. При сушке в данной установке древесной щепы происходит забиваемость перфорированного днища первого бункера и его разгрузочного трубопровода.

Известна установка для сушки сыпучих материалов, в том числе измельченной древесины, которая содержит трубопровод подачи теплоносителя, вертикально ориентированный корпус с верхним загрузочным и нижним разгрузочными люками, внутренняя полость корпуса образована поярусно расположенными секциями, каждая из которых имеет обращенную в направлении к загрузочному люку конусообразную воронку и расположенный над последней выпуклый в указанном направлении кольцевой сепарирующий элемент, сепарирующие элементы секций установлены на общем вертикально ориентированном валу вращения, размещенном в полости корпуса, который имеет окна для подвода теплоносителя и его отвода (см. кн. авторов М.Л.Гiрник и др. Математичне моделивания процесiв конвективного сушiния. Киев, изд-во “Будiвельник”, 1993 г., с.162-163). В известном техническом решении окна подачи теплоносителя расположены над и под сепарирующим элементом нижней секции, при этом продольные оси окон подачи теплоносителя ориентированы под прямым углом к оси вращения вала сепарирующих элементов.

В процессе сушки измельченной древесины происходит процесс перемешивания щепы сепарирующими элементами при подаче теплоносителя навстречу движущемуся потоку высушиваемого материала.

Данное техническое решение выбрано в качестве ближайшего аналога заявляемого технического решения.

Однако известное техническое решение имеет ряд существенных недостатков:

подача основного количества тепла в зону сепарирующего элемента нижней секции приводит к неравномерной термической обработке высушиваемого материала по объему корпуса, что ухудшает эффективность сушки древесной щепы, имеющей значительную влажность в зоне подачи ее в корпус установки;

встречное расположение окон подачи теплоносителя над и под сепарирующим элементом нижней секции приводит к образованию встречных потоков теплоносителя и к возникновению зон перегрева, преимущественно поверхностных, что резко ухудшает качество сушки отдельных частиц древесной щепы вследствие переменной влажности древесных волокон.

Техническая задача изобретения состояла в повышении эффективности сушки измельченной древесины независимо от физико-механического ее состояния по влажности за счет равномерной термической обработки указанного материала как по объему подачи его в установку, так и с учетом элементного состава этого материала в названном объеме.

Поставленная техническая задача достигается тем, что в установке для сушки измельченной древесины, содержащей трубопровод подачи теплоносителя, вертикально ориентированный корпус с верхним загрузочным и нижним разгрузочными люками, внутренняя полость корпуса имеет поярусно расположенные секции, каждая из которых образована конусообразной воронкой, обращенной в направлении к загрузочному люку, и расположенным над воронкой выпуклым в указанном направлении кольцевым сепарирующим элементом, названные сепарирующие элементы секций установлены на общем вертикально ориентированном валу вращения, размещенном в полости корпуса, который имеет окна подвода теплоносителя и его отвода, согласно изобретению окна подвода теплоносителя расположены в корпусе в зоне каждой конусообразной воронки предыдущей секции и со стороны поверхности воронки, обращенной к выпуклому сепарирующему элементу последующей секции, окна подвода теплоносителя в зоне каждой конусообразной воронки расположены в горизонтальной плоскости и с шаговым смещением на угол, равный α=2π/n, при этом окна подвода в названной зоне смещены относительно соответствующих окон следующей зоны на угол β=π/n, где n - любое целое натуральное нечетное число, кроме 1.

Согласно изобретению продольная ось каждого окна теплоносителя ориентирована под острым углом к оси вращения вала с вершиной между ними, обращенной к расположенному в верхней части корпуса окну отвода теплоносителя.

Согласно изобретению трубопровод подачи теплоносителя расположен с внешней стороны корпуса.

Согласно изобретению загрузочный и разгрузочный люки снабжены дозирующими устройствами.

Согласно изобретению дозирующие устройства выполнены в виде шнеков.

Согласно изобретению конусообразные воронки соединены с корпусом посредством пластинчатых пружин.

При реализации изобретения благодаря указанному расположению окон подачи теплоносителя относительно поверхностей конусообразных воронок и сепарирующих элементов сушильных секций происходит эффективное распределение подачи теплоносителя по технологическим зонам сушки для всего объема высушиваемого материала без перегрева, что улучшает качество сушки измельченной древесины при объемной загрузке корпуса и термической обработке отдельных частиц измельченного древесного материала.

Анализ известного уровня техники показал, что заявляемое техническое решение не следует явным образом из известного уровня техники и существенно отличается от известных сушильных установок, реализующих режим сушки сыпучих материалов, в том числе измельченной древесины при конвективной обработке ее любым теплоносителем.

Указанные обстоятельства свидетельствуют о наличии в заявляемом техническом решении новизны и изобретательского уровня, соответствующим критериям изобретения. Заявляемое техническое решение может быть эффективно использовано промышленностью при сушке измельченной древесины различного фракционного состава, используемой в качестве технологического сырья в деревообрабатывающей промышленности.

Техническая сущность заявляемого технического решения поясняется нижеприведенным описанием.

Изобретение поясняется чертежами, где на:

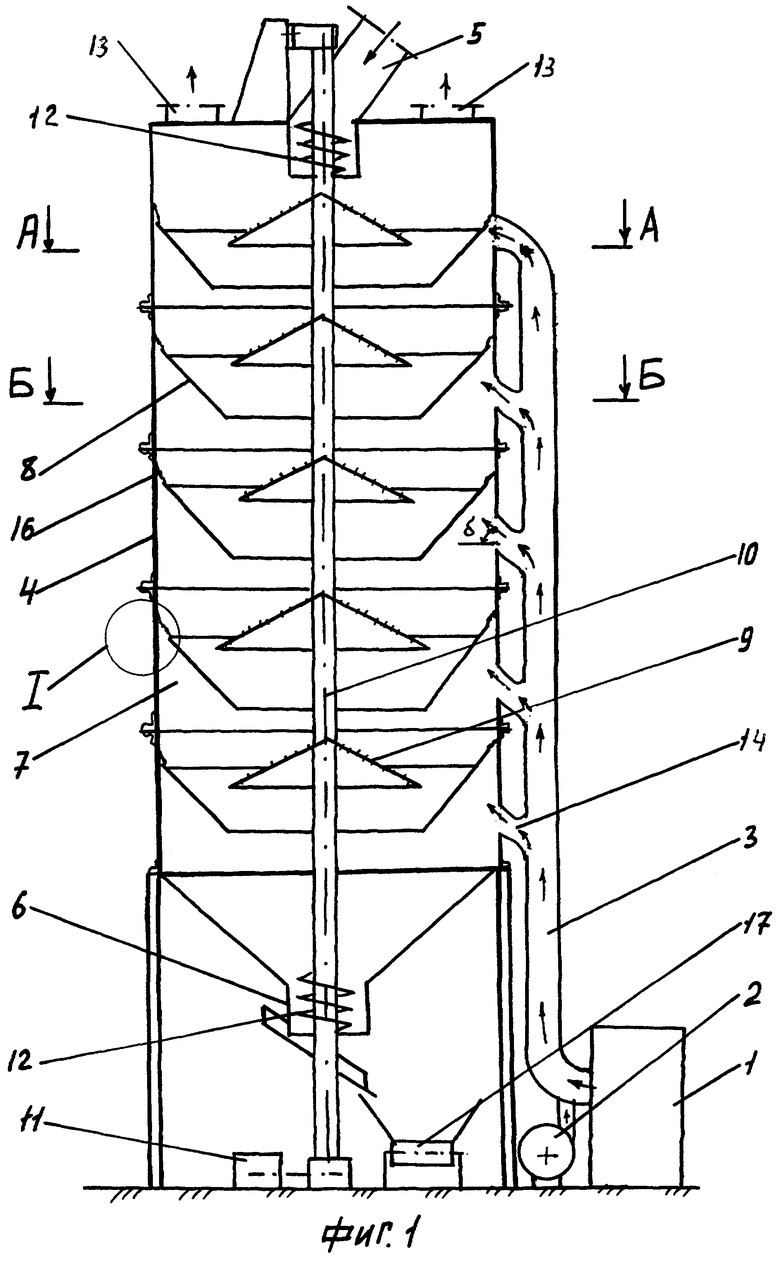

фиг.1 показан общий вид установки для сушки измельченной древесины;

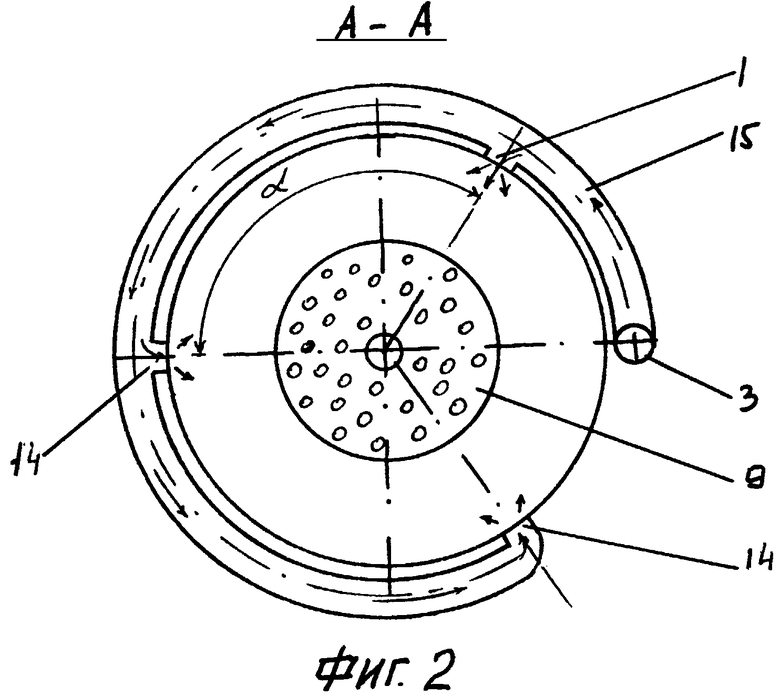

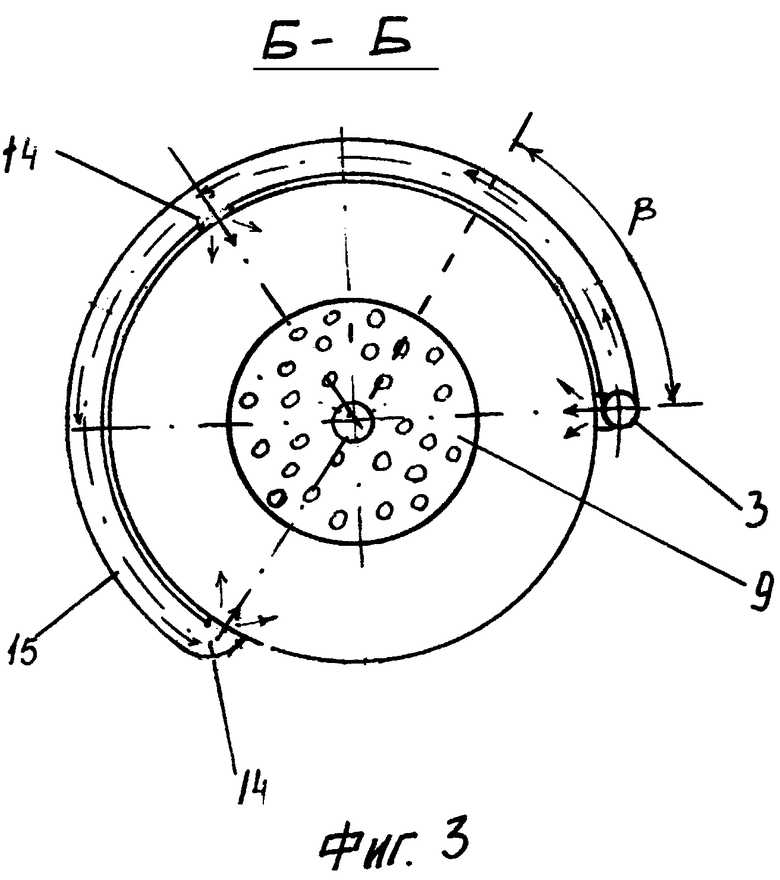

фиг.2 и 3 - то же, что на фиг.1 соответственно сечение А-А и Б-Б;

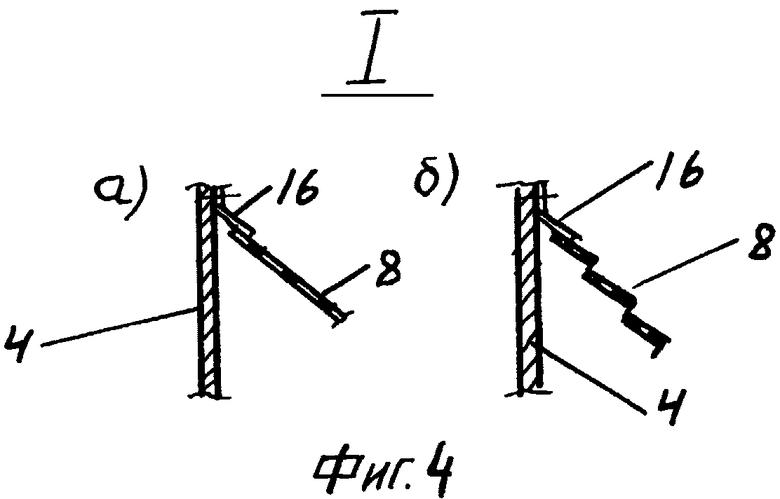

фиг.4 - то же, что на фиг.1, узел 1 в двух вариантах исполнения.

Установка для сушки сыпучих материалов, предпочтительно измельченной древесины, содержит: систему подачи теплоносителя, в частности топочных газов, в которую входят топочный котел 1, вентилятор 2, трубопровод 3; вертикально ориентированный корпус 4 с верхним загрузочным 5 и нижним разгрузочным 6 люками. Внутренняя полость корпуса 4 образована поярусно расположенными сушильными секциями 7. Каждая секция имеет обращенную в направлении к загрузочному люку 5 конусообразную воронку 8 и расположенный над последней выпуклый в направлении загрузочного люка кольцевой сепарирующий элемент 9. Рабочие поверхности стенок каждой конусообразной воронки выполнены с уклоном, соответствующим углу естественного скоса для сыпучих материалов, в частности древесных частиц. Сепарирующие элементы 9 секций установлены на общем вертикально ориентированном валу вращения 10, размещенном в полости корпуса 4. Привод вала 10 осуществляется преимущественно электродвигателем 11. Загрузочный и разгрузочный люки предпочтительно расположены в зоне установки в корпусе 4 вертикально ориентированного вала 10 и снабжены дозирующими устройствами в виде размещенных на названном валу в соответствующих зонах шнековых навивок 12. Указанное расположение люков 5 и 6 упрощает конструктивное исполнение привода дозирующих устройств. В вертикально ориентированном корпусе 4 выполнены окна отвода 13 и подвода 14 и теплоносителя, сообщающиеся с трубопроводом 3. Названный трубопровод может быть выполнен в виде рубашки (не показано), охватывающей по всей длине корпус 4 или трубопровод, при варианте исполнения в соответствии с фиг.1-3 имеет вертикальный участок и поярусно расположенные горизонтальные участки 15 по форме кольцеобразных секторов. Окна 13 отвода теплоносителя размещены в верхней части корпуса 4. Окна 14 подвода (подачи) теплоносителя расположены в корпусе в зоне каждой конусообразной воронки 8 предыдущей секции и со стороны ее поверхности, обращенной к выпуклому сепарирующему элементу 9 последующей секции. Окна 14 в зоне каждой конусообразной воронки расположены в горизонтальной плоскости и с шаговым смещением на угол, равный α=2π/n. Окна 14 подачи теплоносителя в названную зону каждой секции смещены относительно соответствующих окон следующей секции на угол β=π/n, где n - любое целое натуральное нечетное число, кроме 1.

На приведенных чертежах показан вариант расположения окон 14 при заданном целом натуральном нечетном числе n=3. В этом случае окна 14 подачи теплоносителя в каждой секции имеют шаговое угловое смещение относительно друг друга на угол, равный 120°, и при шаговом угловом смещении окон 14 смежных поярусно расположенных секций на угол β, равный 60°. В результате поярусного расположения окон подачи теплоносителя в корпусе 4 при указанном угловом шаговом смещении их обеспечивается эффективный подвод теплоносителя в различные зоны сушки с учетом объемной загрузки корпуса высушиваемым материалом. При указанном угловом смещении в смежных секциях зон подвода теплоносителя происходит смещение направлений подачи потоков последнего, что уменьшает термический перегрев поверхностей отдельных частиц измельченной древесины. Уменьшение термического поверхностного перегрева поверхностных слоев древесных волокон отдельных частиц повышает качество высушиваемого материала. Выбор числа “n” зависит, в частности, от исходной влажности загружаемого в корпус измельченного древесного материала, от объема материала, загружаемого в установку, от конструктивно заданных параметров последней, от технологически заданной влажности высушенного материала и от др. факторов.

Продольные оси окон 14 ориентированы под острым углом к оси вращения вала 10 с вершиной между ними, обращенной к окнам 13 отвода теплоносителя. Ориентация продольных осей окон 14 под указанным углом способствует перераспределению силовых линий воздушных тепловых потоков во взаимно перпендикулярных направлениях, что улучшает термический нагрев высушиваемого материала по всему объему его загрузки. При конструктивном исполнении конусообразных воронок 8 сушильных секций предпочтителен вариант установки их в полости корпуса 4 посредством пластинчатых пружин 16. Наличие названных пружин улучшает кинематику движения высушиваемого древесного материала при переходе последнего из одной секции в другую, при этом интенсифицируется процесс рассредоточения материала по рабочей поверхности конусообразной воронки, уменьшается зависание материала на стенках воронок и в зоне перехода из одной секции в другую. На улучшение эффективности указанного процесса существенное влияние оказывает и указанная выше ориентация продольных осей окон 14 относительно вала 10. В представленном на фиг.1 варианте исполнения установки предусмотрено конструктивное исполнение конусообразных воронок с перфорированными стенками, что повышает надежность термического нагрева высушиваемого материала как по объему его загрузки, так и отдельных его элементов. При реализации изобретения предпочтителен также вариант конструктивного исполнения конусообразных воронок со ступенчатой рабочей поверхностью последних (см. фиг.4б), что обеспечивает рыхление находящейся в воронке массы высушиваемого материала и повышает тем самым надежность схода измельченной древесины вдоль указанной поверхности при переходе этого материала из секции в секцию.

Установка для сушки измельченной древесины содержит также расположенный в зоне выгрузного люка выносной конвейер 17 для перемещения высушенного древесного материала на следующую технологическую операцию.

Установка для сушки работает следующим образом.

В загрузочный люк 5 подают высушиваемый сыпучий материал, предпочтительно измельченную древесину (например, технологическую щепу). Под действием собственного веса измельченная древесина поступает в загрузочный люк 5 и под действием шнековой навивки 12 (при вращении вала) дозируется в корпус установки на сепарирующий элемент 9 первой (по ходу движения материала) сушильной секции. Благодаря выпуклости сепарирующего элемента 9 и его вращению сыпучий материал смещается к стенкам конусообразной воронки 8, вдоль которых названный материал смещается к выходу данной воронки в направлении входа его на сепарирующий элемент 9 следующей сушильной секции, расположенной на следующем ярусе. Далее процесс повторяется до выхода высушиваемого материала из разгрузочного люка 6. В процессе подачи измельченной древесины в установку и перемещения ее с одного яруса сушильной секции на следующий в корпус установки встречно движущемуся потоку материала подается теплоноситель (топочный газ). Благодаря расположению окон подачи теплоносителя в каждой секции под углом α, равным 2π/n (например, при n=3), и угловому смещению окон подачи теплоносителя в данной секции относительно соответствующих окон 14 следующей секции направление потока теплоносителя в корпусе приобретает винтовое движение, что способствует лучшему контакту теплоносителя со всем объемом движущегося от секции к секции сыпучему материалу, при этом одновременно исключается перегрев поверхностных слоев частиц сыпучего материала при термическом воздействии на них теплоносителя.

Таким образом, благодаря расположению окон подачи теплоносителя в зоне конусообразной воронки каждой сушильной секции корпуса установки, описанному выше шаговому угловому смещению этих окон, ориентации их продольных осей относительно вала вращения сепарирующих элементов интенсифицируется процесс термического нагрева высушиваемого материала по всему объему загрузки в корпус установки, сохраняется тепловой режим обработки по всему движущемуся потоку материала в сушильных секциях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МЕРЗЛОЙ ДРЕВЕСИНЫ НА ЩЕПУ | 2002 |

|

RU2220042C1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ ДЛЯ ТЕРМОЛАБИЛЬНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2241928C2 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2241927C2 |

| Установка для сушки сыпучих материалов | 1988 |

|

SU1562642A1 |

| УСТРОЙСТВО ДЛЯ ПОДОГРЕВА ЗЕРНА | 2009 |

|

RU2435644C2 |

| СУШИЛКА С ПСЕВДООЖИЖЕННЫМ СЛОЕМ ДЛЯ ТЕРМОЧУВСТВИТЕЛЬНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2196285C1 |

| Многосекционная установка для термообработки сыпучих материалов | 2020 |

|

RU2752220C1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ И ВЕРТИКАЛЬНАЯ СУШИЛЬНАЯ КАМЕРА | 2004 |

|

RU2267067C2 |

| Ленточная сушилка для сыпучих материалов | 1981 |

|

SU1038764A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1994 |

|

RU2089292C1 |

Изобретение относится к технике сушки сыпучих материалов и предназначено для использования в установках конвективного типа для сушки сыпучих материалов, в частности измельченной древесины. Установка для сушки измельченной древесины содержит трубопровод подачи теплоносителя, вертикально ориентированный корпус с верхним загрузочным и нижним разгрузочным люками. Внутренняя полость корпуса образована поярусно расположенными секциями, каждая из которых имеет обращенную в направлении к загрузочному люку конусообразную воронку и расположенный над последней выпуклый в указанном направлении кольцевой сепарирующий элемент. Элементы каждой секции установлены на общем вертикально ориентированном валу вращения, размещенном в полости корпуса. Корпус имеет окна подвода теплоносителя и его отвода. Окна подвода теплоносителя в зоне каждой конусообразной воронки расположены в горизонтальной плоскости и с шаговым смещением на угол, равный α=2π/n. Эти окна в названной зоне смещены относительно аналогичных окон следующей зоны на угол β=π/n, где n - любое целое натуральное нечетное число, кроме 1. При реализации изобретения интенсифицируется процесс термического нагрева высушиваемого материала по всему объему установки. 5 з.п. ф-лы, 4 ил.

| ГIРНИК и др | |||

| Математичне моделивание процесiв конвективного сушiния | |||

| Киев, издательство “Будiвельник”, 1993, с.162-163 | |||

| Шахтная сушилка для сыпучих материалов | 1990 |

|

SU1812404A1 |

| Сушилка для зерна | 1989 |

|

SU1695090A1 |

| Аппарат для термообработки сыпучих материалов | 1980 |

|

SU937932A1 |

| Зерносушилка непрерывного действия | 1988 |

|

SU1670313A1 |

Авторы

Даты

2005-05-20—Публикация

2003-10-24—Подача