Изобретение относится к лесной и целлюлозно-бумажной промышленности и, в частности, к способу переработки мерзлой древесины на технологическую щепу и устройству для его осуществления.

Известны устройства для измельчения древесины на технологическую щепу (а. с. SU 1379113, кл. В 27 L 11/00, публ. 07.09.87; пат. RU 2179922, кл. В 27 L 11/00, от 24.05.2000 г.). Каждое из этих устройств содержит корпус с загрузочным патроном, щепоотводящим патрубком, ножевым диском, имеющим радиально ориентированные ножи с подножевыми отверстиями. Технологический процесс измельчения древесины осуществляется при подаче через загрузочный патрон древесины к вращающемуся ножевому диску, удаление щепы производится через щепоотводящий патрубок.

К недостаткам устройств относится низкая эффективность работы при измельчении мерзлой древесины. Вызвано это тем, что температура материала ножей (далее ножи), температура древесины и окружающей среды одинаковы. В результате ножи, имеющие отрицательную температуру, при внедрении в мерзлую древесину выкрашиваются, могут иметь место изломы, т.к. при низких температурах меняется микроструктура режущей кромки в сторону хрупкости, ножи выходят из строя, качество щепы снижается.

Для повышения эффективности работы устройств в режиме измельчения мерзлой древесины, перед процессом измельчения древесины последнюю предварительно подогревают в бассейнах (см. кн. А.Н.Песоцкий "Проектирование лесопильно-деревообрабатывающих производств", Изд-во Лесная пром-сть, М.: - 1966, с. 283 или кн. Серговский П.С. "Гидротермическая обработка древесины", Гослесбумиздат, М-Л, 1958, с. 151-155, или кн. Шварцман Г.М. "Производство древесностружечных плит", Изд-во Лесная пром-сть, М.: - 1977, с. 64, 65).

Однако предварительная термическая обработка древесины повышает материало- и энергозатраты процесса по измельчению мерзлой древесины, процесс при низких температурах окружающей среды неэффективен.

Улучшение работы оборудования при измельчении мерзлой древесины обеспечивают также за счет повышения мощности привода или снижения скорости резания (см. авт. св. SU 376506, В 27 L 11/02, от 05.04.73 г.). Однако при этом варианте технологического процесса снижается производительность машины, усложняется кинематика привода, не исключается и выкрашивание режущих кромок ножей, т.к. процесс измельчения имеет явно выраженный динамический характер, сопровождающийся ударами ножей о мерзлую древесину.

В техническом решении по авт. св. SU 1335464, кл. В 27 L 11/00, 07.09.87 г. , предложен способ измельчения мерзлой древесины, который заключается в предварительном надрезании коры измельчаемой древесины, а затем в ее измельчении. Однако данный технологический процесс по измельчению мерзлой древесины усложнен и малоэффективен в условиях измельчения малогабаритных древесных материалов.

Известен также способ получения технологической щепы (а. с. SU 1100095, кл. В 27 L 11/00, от 30.06.84 г.), заключающийся в термообработке древесины на глубину коры перед ее измельчением. Продолжительность термообработки определяется слоем коры. Однако изменение температуры наружного слоя неокоренного лесоматериала не исключает явлений по разрушению микроструктур режущих кромок ножей, так как основной объем измельчаемой древесной массы соответствует состоянию мерзлой древесины.

Таким образом, из представленного анализа уровня техники по измельчению мерзлой древесины следует, что изменение температурного состояния измельчаемой древесины или иные методы подготовки древесины к измельчению не обеспечивают эффективного измельчения мерзлой древесины при работе рубильной машины.

В качестве ближайшего аналога заявляемого технического решения, как в части технологического процесса по измельчению древесины, так и в части устройства для его осуществления выбрано техническое решение по а. с. SU 1379113.

Техническая задача изобретения состояла:

в повышении эффективности измельчения мерзлой древесины при одновременном снижении энергоемкости процесса;

в создании эксплуатационно надежного устройства для осуществления этого технологического процесса.

Для решения поставленной технической задачи предложен способ измельчения мерзлой древесины, заключающийся в предварительной термообработке режущих ножей рубильной машины путем нагрева их до температуры выше 0oС, затем отключают режим нагрева с одновременной подачей в зону резания древесины.

Согласно изобретению, термообработку режущих ножей осуществляют путем подачи к ним воздушного теплоносителя.

Согласно изобретению, термообработку режущих ножей осуществляют путем их нагрева электрическим током.

Для решения поставленной технической задачи предложена рубильная машина, в которой внутренняя стенка корпуса в зоне загрузочного патрона снабжена соосно установленным относительно оси вращения диска кольцевым распылителем, имеющим входное и выходные отверстия, первое из названных отверстий расположено с внешней стороны корпуса и подсоединено к источнику подачи воздушного теплоносителя, вторые из указанных отверстий распылителя расположены в диаметральной плоскости параллельной плоскости диска и ориентированы к его поверхности в зоны размещения радиально-ориентированных режущих ножей или предложена рубильная машина, поверхность диска которой со стороны, противолежащей его поверхности, обращенной к стенке корпуса со стороны загрузочного патрона, имеет выполненные в ней по радиально-кольцевой схеме канавки, которые огибают радиально-ориентированные ножи с тыльной их стороны и имеют электрическую спираль.

Согласно изобретению, выходные отверстия кольцевого распылителя расположены на радиальных расстояниях, соответствующих минимальным радиальным расстояниям между ножами и осью вращения диска, при этом оси отверстий ориентированы под углом к поверхности диска.

Согласно изобретению, диск снабжен датчиком температуры, электрически связанным с приводом подачи теплоносителя или источником подачи электроэнергии.

Согласно изобретению, датчик температуры расположен на диске на радиальном расстоянии от оси его вращения, равным максимальному радиальному расстоянию режущей кромки ножа от указанной оси вращения.

При реализации изобретения обеспечивается эффективное измельчение мерзлой древесины при минимальных энергетических затратах по обеспечению процесса резания указанной древесины, уменьшается вероятность разрушения микроструктуры режущих кромок ножей, что одновременно обеспечивает заданное качество получаемой щепы из мерзлой древесины. Эффективность процесса измельчения мерзлой древесины повышает эксплуатационную надежность устройства, предназначенного для измельчения мерзлой древесины.

Из приведенного анализа известного уровня техники не выявлены технические решения с совокупностью существенных признаков, соответствующих заявляемому способу измельчения мерзлой древесины и устройству для его осуществления, что свидетельствует о новизне заявляемого способа и устройства.

Вместе с тем, анализ технических решений, относящихся к рубильным машинам, показал, что известно техническое решение в части использования в конструкциях этих машин конструктивных узлов, обеспечивающих подачу воздушного теплоносителя (см. патент US 3794251, НКИ: 241-65 г., от 26.02.1974 г.). В данном техническом решении в корпус рубильной машины подают воздушный теплоноситель. Однако режим подачи теплоносителя осуществляют в зону щепоотводящего патрубка, что обеспечивает повышение эффективности удаления измельчаемой древесной массы из машины с одновременным подсушиванием щепы. Процесс подвода воздушного теплоносителя производят непосредственно при измельчении древесины. Выбранная в соответствии с указанным техническим решением зона подачи воздушного теплоносителя не позволяет изменять температуру рабочего органа устройства и древесины в процессе ее измельчения, вследствие расположения зоны ввода теплоносителя в аэродинамической зоне выходящего из измельчителя воздушного потока.

Таким образом, из приведенного анализа следует, что заявляемое техническое решение существенно отличается от известного, что свидетельствует о наличии в заявляемом способе и устройстве изобретательского уровня.

Представленный уровень техники, в целом, свидетельствует о соответствии заявляемого технического решения, как в части способа, так в части устройства критериям изобретения - новизна, изобретательский уровень и промышленная применимость, что и подтверждается нижеприведенным описанием изобретения.

Сущность изобретения иллюстрируется чертежами, где на:

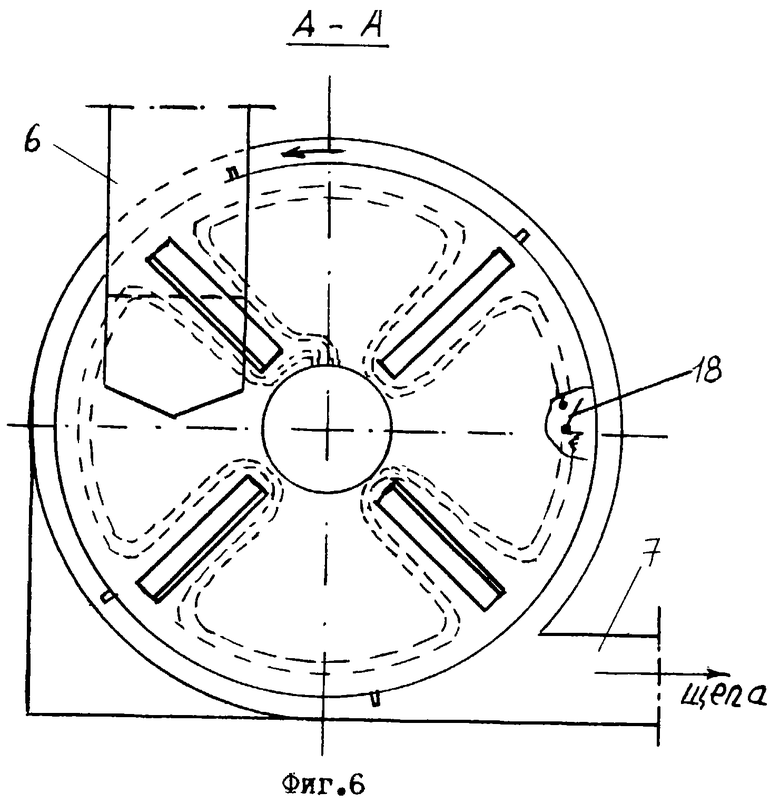

фиг.1 показан фрагмент одного из вариантов дисковой рубильной машины;

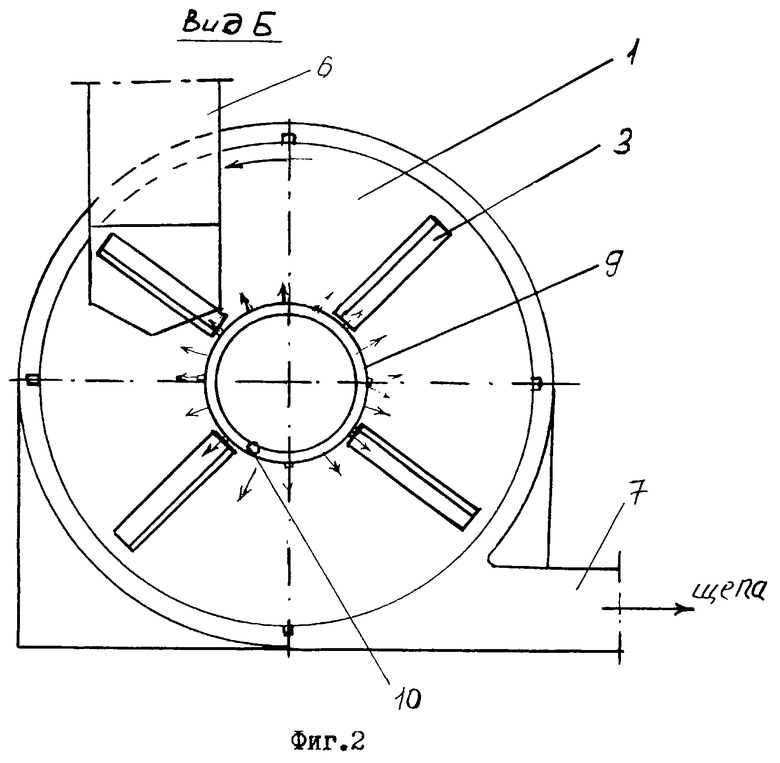

фиг.2 - то же, что на фиг.1, вид Б;

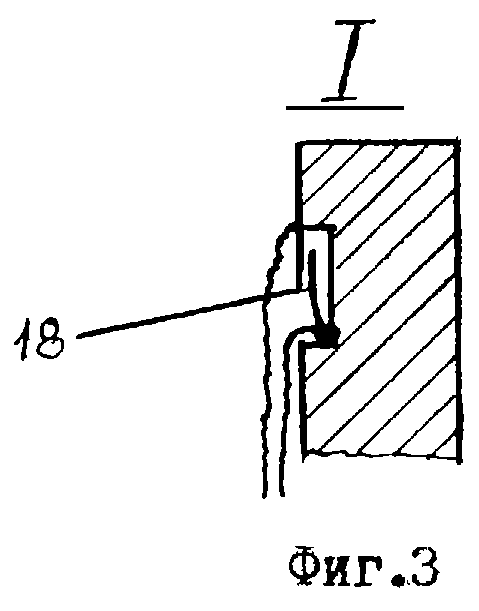

фиг.3 - то же, что на фиг.1, зона I;

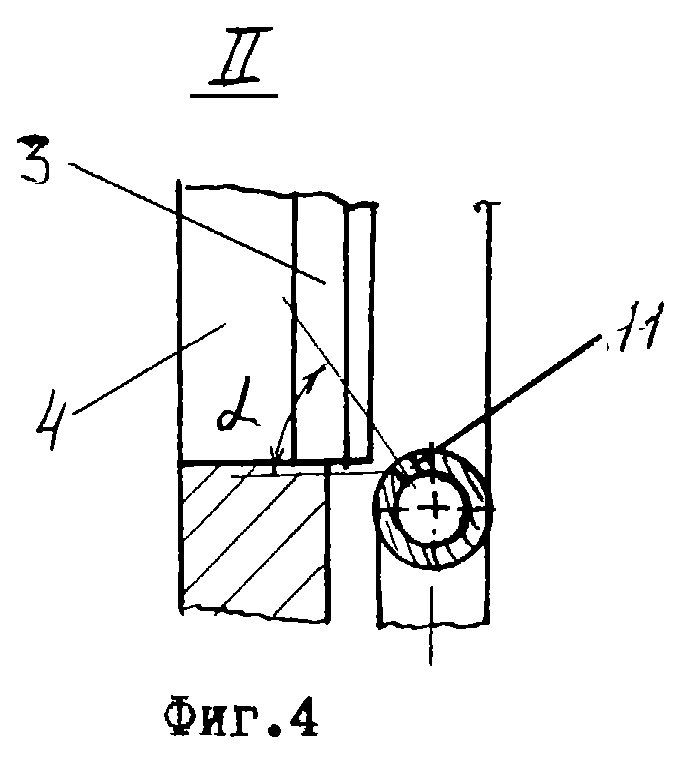

фиг.4 - то же, что на фиг.1, зона II;

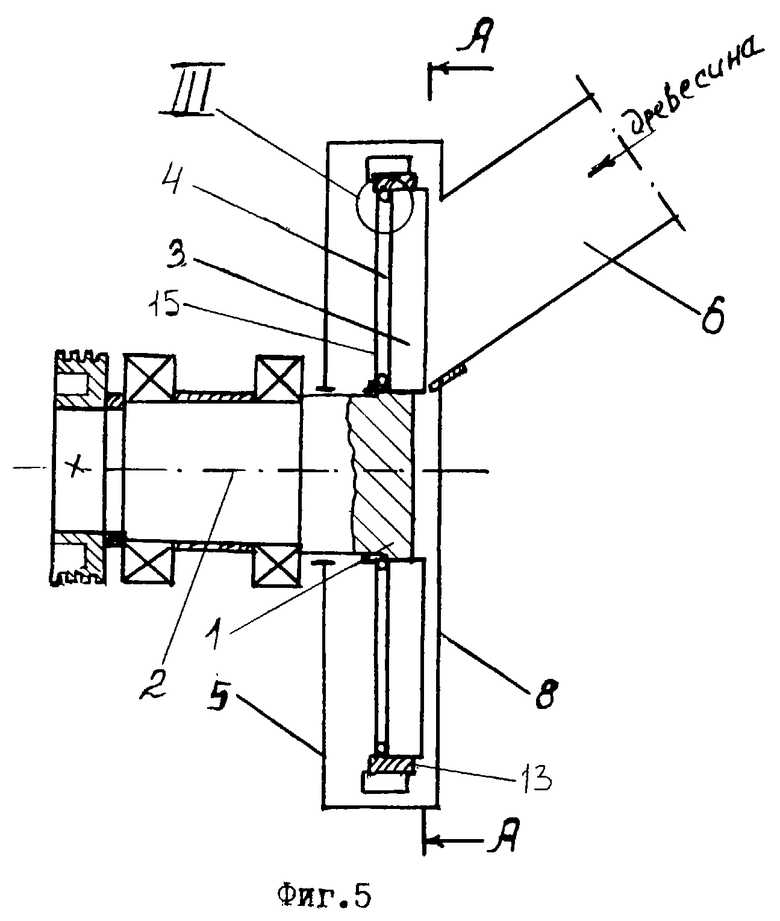

фиг.5 - фрагмент другого варианта дисковой рубильной машины;

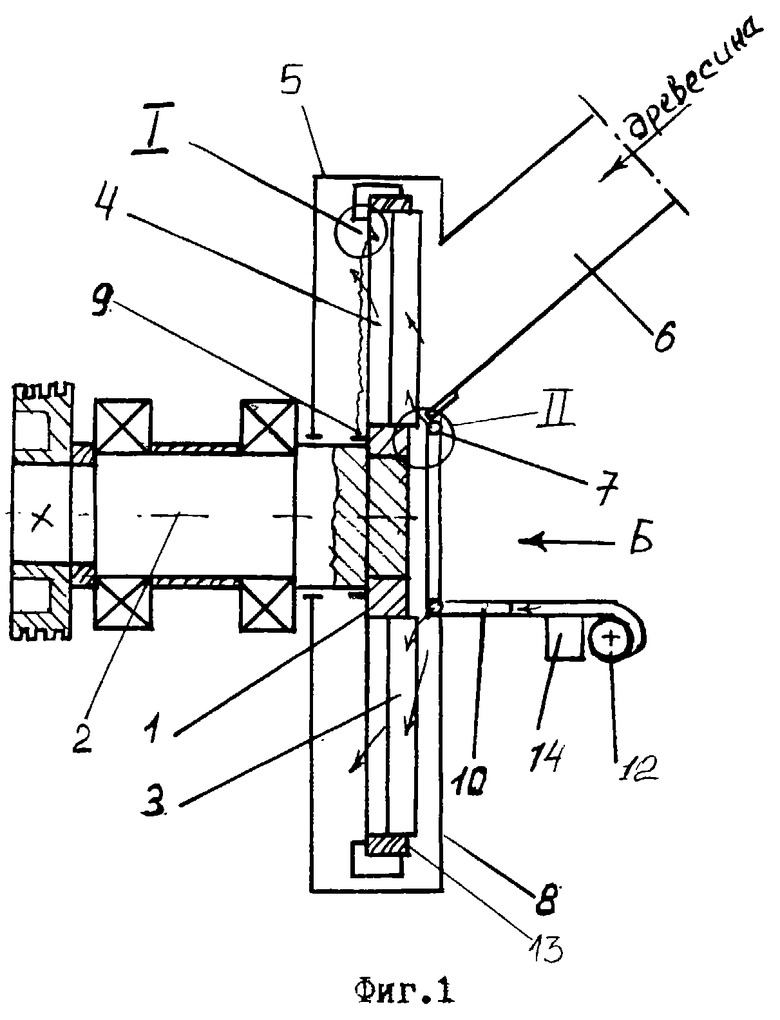

фиг.6 - то же, что на фиг.5, сечение А-А;

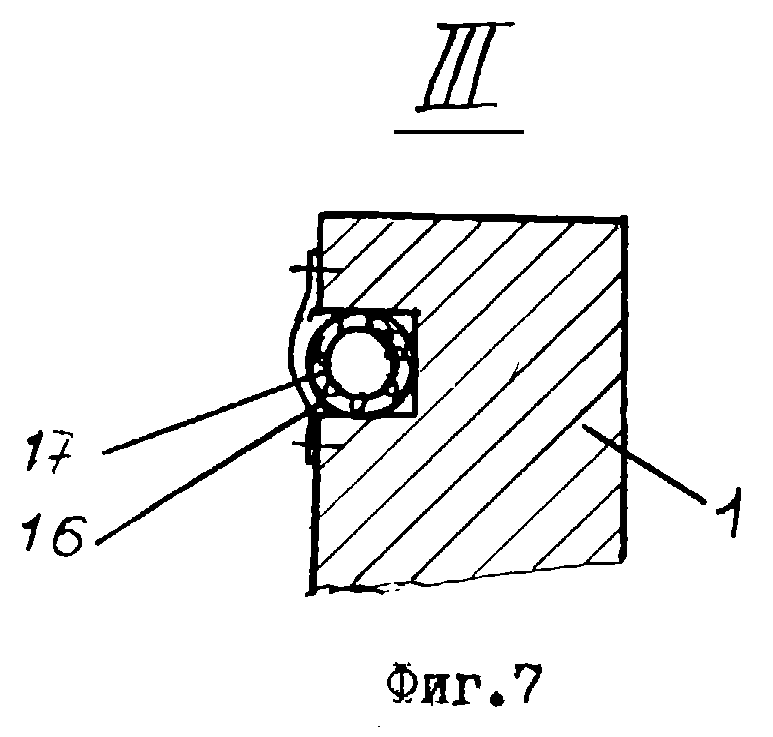

фиг.7 - то же, что на фиг.6, зона III;

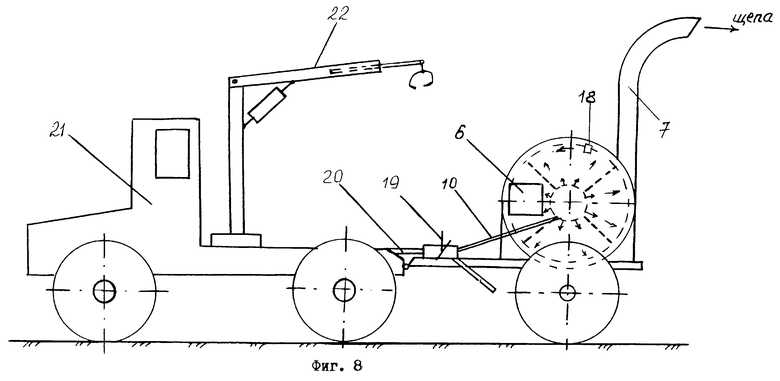

фиг.8 - общий вид рубильной машины в передвижном варианте ее исполнения.

Устройство для измельчения древесных материалов (рубильная машина) содержит дисковый рабочий орган 1, имеющий радиально-ориентированные относительно оси вращения 2 диска режущие ножи 3 с подножевыми отверстиями 4. Дисковый рабочий орган расположен в корпусе 5, который имеет также загрузочный патрон 6, щепоотводящий патрубок 7. В соответствии с заявляемым технологическим процессом по измельчению мерзлой древесины способ осуществляют путем предварительной термообработки режущих ножей, производя их нагрев до температуры выше 0oС и используя для цели нагрева материала ножей и соответственно материала диска (единая структурообразующая система) воздушный теплоноситель или электронагрев. С учетом осуществляемых при реализации способа технологических действий устройство для измельчения мерзлой древесины выполняется в варианте оснащения его средством термообработки режущих ножей воздушным теплоносителем и в варианте оснащения его средством электронагрева ножей.

Устройство для измельчения мерзлой древесины в варианте оснащения его средством термообработки режущих ножей воздушным теплоносителем выполнено следующим образом:

внутренняя стенка 8 корпуса 5 в зоне загрузочного патрона 6 снабжена соосно установленным относительно вала вращения 2 диска 1 кольцевым распылителем 9. Кольцевой распылитель 9 имеет входное 10 и выходные 11 отверстия. Входное отверстие 10 расположено с внешней стороны корпуса 5 и подсоединено к источнику 12 подачи воздушного теплоносителя. Выходные отверстия 11 распылителя 9 расположены в диаметральной плоскости, параллельной плоскости 13 диска 1, ориентированы к его поверхности в зоны размещения радиально-ориентированных режущих ножей 3. Выходные отверстия 11 кольцевого распылителя расположены на радиальных расстояниях, соответствующих минимальным радиальным расстояниям между ножами 3 и осью вращения 2 диска. Оси отверстий 11 ориентированы под острым углом "α" к поверхности диска, что повышает эффективность распыления теплоносителя. В качестве воздушного теплоносителя могут быть использованы: выхлопные газы двигателя внутреннего сгорания при передвижном варианте выполнения рубительной машины (фиг.8) или тепловоздушный поток от вентилятора теплогенератора 14 (фиг.1).

Устройство для измельчения мерзлой древесины в варианте оснащения его средством электронагрева ножей выполнено следующим образом:

тыльная поверхность 15 диска со стороны, противолежащей его поверхности 13, обращенной к стенке корпуса со стороны загрузочного патрона, имеет выполненные в ней по радиально кольцевой схеме канавки 16, которые огибают радиально-ориентированные ножи 3 с тыльной их стороны и снабжены электрической спиралью 17 (фиг.6).

В рубильной машине при указанных вариантах ее исполнения диск 1 снабжен датчиком температуры 18, электрически связанным (традиционные схемы исполнения) с приводом подачи теплоносителя, например, с поворотной заслонкой 19 трубопровода 20, подсоединенного к трубе выхлопных газов двигателя внутреннего сгорания (см. фиг.8) или источником подачи электроэнергии при варианте выполнения рубильной машины с электродвигателем привода дискового рабочего органа.

Датчик температуры 18 расположен на диске на радиальном расстоянии от оси его вращения, соответствующем максимальному радиальному расстоянию от режущей кромки ножа до указанной оси вращения диска (фиг.3). Такое размещение датчика оптимально, так как обеспечивает условия контроля положительных температурных параметров ножей дискового рабочего органа в наиболее удаленной зоне от входа теплоносителя, при варианте исполнения устройства в соответствии с фиг. 1, 8. Указанное размещение датчика оптимально и по условиям равномерности распределения положительных температур по всей структурообразующей системе.

Датчик температуры может быть выполнен, например, в виде биметаллической пластинки (фиг.3).

При выполнении устройства в варианте передвижной рубильной машины самоходная колесная база 21 имеет энергомодуль, гидроманипулятор 22 для подачи древесных материалов к загрузочному патрону.

Работа устройства осуществляется в следующей технологической последовательности, соответствующей заявляемому способу измельчения мерзлой древесины.

Перед подачей мерзлой древесины в загрузочный патрон производят предварительную термообработку режущих ножей дискового рабочего органа. Термообработка производится в начале смены, при вынужденных остановках, при технических перерывах, т. е. при неработающем в режиме измельчения древесины устройстве, и при отрицательных значениях температур его технологических элементов.

Термообработка режущих ножей производится, например, путем подачи через выходные отверстия кольцевого распылителя, ориентированного в направлении минимального радиуса ножей воздушного теплоносителя, или, например, с помощью нагрева ножей через охватывающую их электроспираль, размещенную на тыльной поверхности диска. В качестве воздушного теплоносителя могут быть использованы выхлопные газы энергомодуля.

В процесс термообработки осуществляют подачу воздушного теплоносителя в кольцевой распылитель, выходные отверстия в котором расположены под острым углом к рабочей поверхности диска. Расположение отверстий на распылителе на расстоянии, равном минимальному радиусу ножей 2, т.е. на минимальном радиусе резания, позволяет равномерно охватывать теплым воздухом всю рабочую зону, занимаемую режущими ножами. Теплый воздух проходит через подножевые отверстия и обогревает тыльную сторону диска. В результате металлическая поверхность диска и ножей равномерно прогревается до необходимой температуры, превышающей 0oС, что регистрируется датчиком температуры, установленным на диске в зоне максимального радиуса ножей относительно оси вращения диска. При превышении температуры диска с ножами выше заданного предела происходит отключение привода подачи нагретого воздуха или отключение подачи выхлопных газов. Одновременно с отключением процесса термообработки осуществляют подачу в зону резания древесного материала. Режим измельчения, удаления из устройства полученной технологической щепы осуществляется известным образом.

Температурные параметры диска с режущими ножами в процессе измельчения мерзлой древесины зависят от сил трения между древесиной, ножами и поверхностью диска, что в свою очередь зависит от скорости резания и толщины срезаемого слоя. Так, например, при скорости резания 10-20 м/с температура режущей кромки достигает 200-500oС, а при скорости 30-40 м/с она равна 600-800oС. Увеличение толщины срезаемого слоя древесины также повышает температуру лезвия ножа, т.к. увеличивается работа резания (см. кн Г.А.Зотов, Е. А. Памфилов "Повышение стойкости дереворежущего инструмента", М., Экология, 1996, с. 32, с. 304). По мере удаления от лезвия температура уменьшается, но в любом случае она имеет положительное значение, т.е. в процессе непрерывной работы устройства отпадает необходимость производить термообработку ножей дискового рабочего органа.

В случае, когда имеют место перерывы в подаче древесины, происходит понижение температурных параметров диска и ножей до отрицательных значений. В этом случае датчик подает команду на привод подачи воздушного теплоносителя или на привод включения электронагрева, процесс термообработки повторяется.

Если в процессе измельчения мерзлой древесины температура диска и ножей снижается ниже технологически заданной (зависит от температуры окружающей среды), то процесс термообработки режущих ножей автоматически повторяется.

Таким образом, устройство при измельчении мерзлой древесины работает в режиме положительных температурных параметров диска и его ножей, что повышает эффективность измельчения мерзлой древесины, повышает эксплуатационную надежность устройства, уменьшает вероятность нарушений в микроструктуре режущих кромок ножей, что обеспечивает необходимое качество получаемой технологической щепы из мерзлой древесины.

Технологические операции по предварительной термообработке диска с ножами при использовании электронагрева аналогичны описанным выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковая рубительная машина | 1990 |

|

SU1794658A1 |

| Рубильная машина | 1977 |

|

SU729056A1 |

| ПЕРЕДВИЖНАЯ МАШИНА ДЛЯ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ | 1991 |

|

RU2012485C1 |

| Дисковая рубильная машина | 1990 |

|

SU1794657A1 |

| Барабанная рубильная машина | 1990 |

|

SU1808704A1 |

| Рубильная машина | 1978 |

|

SU1009768A1 |

| Барабанная рубильная машина | 1990 |

|

SU1787776A1 |

| Дисковая рубильная машина | 1980 |

|

SU891446A1 |

| Рубительная машина | 1986 |

|

SU1418036A1 |

| РУБИТЕЛЬНАЯ МАШИНА | 2000 |

|

RU2192349C2 |

Изобретение относится к лесной и целлюлозно-бумажной промышленности. Способ измельчения мерзлой древесины на щепу заключается в том, что режущие ножи рубильной машины предварительно термообрабатывают путем нагрева их до температуры выше 0oС, а затем режим нагрева отключают с одновременной подачей в зону резания древесины. В рубильной машине внутренняя стенка корпуса в зоне загрузочного патрона снабжена соосно установленным относительно оси вращения диска кольцевым распылителем, имеющим входное и выходные отверстия. Входное отверстие расположено с внешней стороны корпуса и подсоединено к источнику подачи воздушного теплоносителя. Выходные отверстия распылителя расположены в диаметральной плоскости, параллельной плоскости диска, ориентированы к его поверхности в зоны размещения радиально-ориентированных режущих ножей. По другому варианту выполнения рубильной машины поверхность диска со стороны, противолежащей его поверхности, обращенной к стенке корпуса со стороны загрузочного патрона, имеет выполненные в ней по радиально кольцевой схеме канавки, которые огибают радиально-ориентированные ножи с тыльной их стороны и имеют электрическую спираль. Изобретение повышает надежность и долговечность работы рубильных машин и улучшает качество вырабатываемой щепы. 2 с. и 5 з.п. ф-лы, 8 ил.

| Рубительная машина | 1986 |

|

SU1379113A1 |

| Способ получения технологической щепы | 1982 |

|

SU1100095A1 |

| Способ получения технологической щепы | 1985 |

|

SU1335464A1 |

| РУБИТЕЛЬНАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ЩЕПЫ | 2000 |

|

RU2179922C2 |

Авторы

Даты

2003-12-27—Публикация

2002-05-08—Подача