Изобретение относится к области обработки давлением специальных магниевых сплавов, легированных легкоиспаряющимися или образующими при деформации опасные для окружающей среды оксиды, и может быть использовано в прокатном производстве листов для анодов электрохимических источников тока.

Известен способ производства листов из сплавов на основе магния, включающий подготовку слитков, предварительную деформацию нагретой заготовки из магниевого сплава и ее теплую прокатку для получения листа (см. Магниевые сплавы. Справочник под ред. М.Б.Альтмана и др. т.2. Технология производства и свойства отливок и деформированных полуфабрикатов. М.: Металлургия, 1978, с.150).

Листы из магниевых сплавов, легированных, например, ртутью (легко испаряемый элемент) или галлием и рядом других элементов, используются в качестве анода и обеспечивают высокую разницу потенциалов с катодом, например, изготовленным из серебра, никеля, меди и ряда оксидов, служат мощным источником тока в водных электролитах со слабой кислотностью.

Магниевые сплавы в холодном состоянии малопластичны, что обусловлено гексагональной кристаллической решеткой и всего одной плоскостью скольжения в ней.

Поэтому для обеспечения повышения пластичности необходимо нагревать заготовку до температуры в интервале 360-420°С.

Прокатка магниевых сплавов при более низких температурах при всех степенях деформации неизбежно приводит к возникновению трещин не только по кромке, но и по всей поверхности, а при некоторых степенях деформации, например, более 30%, уже на первых проходах - к полному разрушению.

Кроме того, экспериментальным путем было установлено, что при горячей прокатке литых заготовок и при теплой прокатке подката необходим подогрев прокатных валков до температур в интервале 100-200°С в зависимости от сплава.

Данные температурные параметры прокатки магниевых сплавов в случае легирования их ртутью, таллием, галлием и подобными им элементами приводят к недопустимым явлениям с точки зрения экологии и защиты жизни и здоровья человека.

При легировании ртутью происходит интенсивное испарение ртути с поверхности листа как при нагреве, так и при прокатке, а при легировании таллием, галлием, кадмием за счет истирания листов при прокатке происходит попадание в атмосферу пыли токсичных оксидов таллия, галлия, кадмия и естественно ртути в виде аэрозольной смеси.

Эти пары ртути и оксиды таллия, галлия, кадмия и их соединений довольно быстро накапливаются на оборудовании, стенах и перекрытиях помещений и, самое главное, в организме, что для человека заканчивается либо инвалидностью, либо летальным исходом.

Кроме того, за счет испарения, например ртути, поверхность листов обедняется этим элементом, и электрохимические показатели резко ухудшаются.

При получении листов из описанных магниевых сплавов известным способом будут наблюдаться все перечисленные выше недостатки.

Задачей изобретения является получение листов с высокими, равномерными по всему сечению электрохимическими свойствами, высоким качеством прокатки выкатки (отсутствие закатов, плен на поверхности, коробоватости и др. дефектов) и обеспечением безопасных условий труда и экологических норм с полным решением проблем предотвращения испарения ртути и образования токсичных оксидов и других соединений, содержащих ртуть, таллий, галлий, кадмий и подобные им элементов.

Поставленная задача решается способом производства листов из магниевого сплава, включающем предварительную деформацию нагретой заготовки из магниевого сплава и теплую прокатку предварительно деформированной заготовки для получения листа, в котором для производства листов из магниевых сплавов, легированных легкоиспаряющимися элементами или образующими при деформации опасные для окружающей среды оксиды этих элементов, для электрохимических источников тока, перед предварительной деформацией заготовки из магниевых сплавов помещают в оболочку из алюминиевого сплава системы Al-Mg-Si.

Преимущественно используют оболочку из алюминиевого сплава марки АД31, 6063 или ABB.

В частных воплощениях изобретения поставленная задача решается тем, что заготовку помещают в оболочку из алюминиевого сплава, длина которой превышает длину заготовки, по меньшей мере, на 10%.

В наиболее привлекательных воплощениях заготовку помещают в оболочку, длина которой превышает длину заготовки на 20-40%.

Кроме того, заготовку помещают в оболочку с зазором от 0,5 до 2 мм.

Если заготовка в сечении имеет круглую форму, то такую заготовку помещают в оболочку из алюминиевого сплава, выполненную в виде прессованной трубы, длина которой превышает длину заготовки на 10-30%, зачеканенной с двух сторон, а предварительную горячую деформацию осуществляют при нагреве заготовки до 380-420°С путем прокатки при температуре нагрева валков 140-160°С за несколько проходов до толщины, позволяющей дальше производить теплую прокатку. При этом длина прессованной трубы превышает длину заготовки на 10-30% с каждой стороны.

Если заготовка имеет плоскую форму, то предварительную деформацию заготовки в оболочке ведут в штампах.

При этом заготовку в оболочке помещают в нижний штамп, выполненный в виде корыта, размер которого рассчитывается исходя из обеспечения свободного течения магниевого сплава и заданной толщины конечной заготовки, при этом штампы нагревают до 120-150°С, а заготовку - до 380±25°С.

Можно также предварительную деформацию плоской заготовки осуществлять путем осадки в плоских штампах с нагревом заготовки до 420±25°С, а штампа - не менее 150°С.

Нагрев заготовки перед теплой прокаткой проводят до 360-390°С с выдержкой в печи от 30 до 60 минут, а теплую прокатку заготовки в оболочке ведут в нагретых до 120-140°С валках с деформацией 10-30% за проход.

После предварительной деформации проводят охлаждение заготовки на воздухе, при этом ее охлаждение при теплой прокатке обеспечивают не ниже 320°С.

В процессе теплой прокатки осуществляют промежуточные нагревы заготовки.

Сущность предложенного способа состоит в следующем.

Заготовка заключается в оболочку из специально подобранного алюминиевого сплава. В дальнейшем круглая заготовка или плоская заготовка, помещенная в алюминиевую оболочку, может быть подвергнута двум операциям:

- нагреву и осадке в специальном нагретом штампе для получения плоской заготовки толщиной около 10-40 мм с целью дальнейшей теплой прокатки на лист;

- нагреву в оболочке из алюминиевого сплава и горячей прокатке на прокатном стане с нагретыми до 160±10°С валками независимо от формы заготовки - плоская или круглая, затем, как и в первом случае, теплая прокатка заготовки на лист.

Обычно прокатка на листы до различных толщин ведется с несколькими нагревами.

Наиболее часто прокатка ведется до толщины 0,3-0,6 мм по основному магниевому сплаву.

Пример 1.

В таблице 1 приводятся основные режимы производства заготовки методом осадки.

При горячей осадке на плоских или специальных штампах, нижний из которых имеет корытообразное углубление, по длине равное длине заготовки в оболочке, а ширину, обеспечивающую свободное течение металла и оформление плоской прямоугольной заготовки.

Осадка ведется нагретой заготовки (см. табл.1) в нагретых до 150°С штампах. Охлаждение заготовки производится на воздухе.

Пример 2.

Нагрев и горячая прокатка заготовок в оболочке.

Пример 3. Теплая прокатка заготовок.

Как уже указывалось, для оболочки выбирается специальный алюминиевый сплав системы Al-Mg-Si. Выбор алюминиевого сплава обусловлен необходимостью подбора параметров по сопротивлению деформации, равному или близкому к сопротивлению деформацией основного магниевого сплава.

В качестве сплавов, наиболее близких по свойствам к магниевым сплавам при температуре горячей и теплой прокатке, подходят

- сплав АД31 ГОСТ 4784-97, аналог 6063 по ASTM ANSI Н35.1,

- сплав ABB ГОСТ 4784-97.

Алюминиевые литые сплавы по ГОСТ 1583-93 непригодны, так как образуют открытую пористость: 12 пор ⊘ 0,3 мм на 1 см2 поверхности, и не предотвращают испарение легирующих элементов.

Сплавы системы Al-Mg-Si выбраны потому, что они равномерно деформируются вместе с магниевым сплавом, не сползая с поверхности, как, например, чистый алюминий, и не растрескиваясь.

Кроме того, при нагреве и горячей деформации происходит взаимодействие между магниевым сплавом и алюминиевой оболочкой с образованием интерметаллидного слоя. Образование этого слоя весьма существенно влияет на результаты теплой прокатки (меняя число проходов и влияя на трещинообразование).

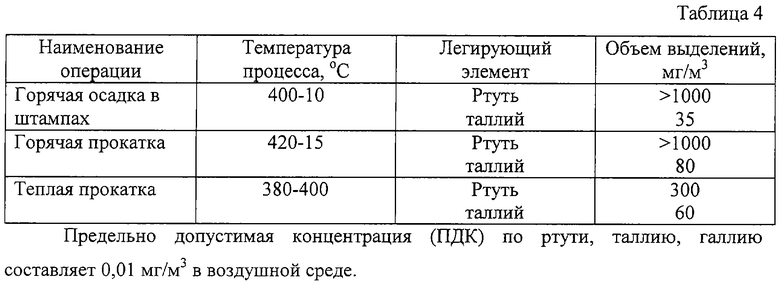

Толщина оболочки (плакировки) рассчитывается исходя из схемы и степени деформации. Для диаметра заготовки 100 мм толщина оболочки должна быть 5 мм. Заготовка свободно помещается в оболочку. Зазор составляет 1 мм. Длина оболочки больше длины заготовки на 30% (по 15% с каждого торца) и зачеканивается без полной герметизации, что обеспечивает свободный выход газов при горячей деформации после осадки и горячей прокатки. Если заготовку загерметизировать, то при деформации будет разрыв оболочки с торца и выброс газов, в том числе паров ртути, с сильным “хлопком”. Для примера в таблице 4 приводятся результаты замеров на содержание ртути в окружающей среде при горячей деформации заготовок и листов без защитной плакировки.

Пример 4.

Нагрев и прокатка не защищенных оболочкой заготовок из сплава легированного ртутью, таллием и другими элементами.

Данные этой таблицы однозначно показывают, что производить обычную прокатку без оболочки невозможно. К тому же в случае сплава со ртутью обеднение поверхностного слоя листов, начиная с горячей прокатки, составляет до 40% на глубину 0,1 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ СПЕЦИАЛЬНЫХ СПЛАВОВ НА ОСНОВЕ МАГНИЯ ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2011 |

|

RU2482931C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ И ПЛИТ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2215599C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1995 |

|

RU2085339C1 |

| ПОКРЫТЫЕ СТАЛЬНЫЕ ПОЛОСЫ, СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ, СПОСОБЫ ИХ ПРИМЕНЕНИЯ, ШТАМПОВАННЫЕ ЗАГОТОВКИ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ, ШТАМПОВАННЫЕ ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ, И ПРОМЫШЛЕННЫЕ ТОВАРЫ, СОДЕРЖАЩИЕ ТАКОЕ ШТАМПОВАННОЕ ИЗДЕЛИЕ | 2006 |

|

RU2395593C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2139774C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВОЙ ПОРОШКОВОЙ СМЕСИ | 2009 |

|

RU2426624C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2138367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ИЗДЕЛИЙ ИЗ ПЕНОАЛЮМИНИЯ | 2019 |

|

RU2710751C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ЛЕНТЫ ИЗ ГРАНУЛ МАГНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2288075C1 |

Изобретение относится к области обработки давлением специальных магниевых сплавов, легированных легкоиспаряющимися или образующими при деформации опасные для окружающей среды оксиды элементами и может быть использовано в прокатном производстве листов для анодов электрохимических источников тока. Предложен способ производства листов из магниевых сплавов, включающий предварительную деформацию нагретой заготовки из магниевого сплава и теплую прокатку предварительно деформированной заготовки для получения листа, при этом перед предварительной деформацией заготовки из магниевых сплавов помещают в оболочку из алюминиевого сплава системы Al-Mg-Si без герметизации. Длина оболочки превышает длину заготовки по меньшей мере на 10%. Предварительную деформацию проводят путем горячей прокатки или осадкой в штампе в зависимости от конфигурации заготовки. Технический результат - получение листов с равномерными по всему сечению электрохимическими свойствами с высоким качеством поверхности, а также изобретение обеспечивает безопасные условия труда путем предотвращения испарения ртути и токсичных оксидов и других соединений, содержащих ртуть, таллий, галлий, кадмий. 11 з.п. ф-лы, 4 табл.

| АЛЬТМАН М.Б., Магниевые сплавы | |||

| Справочник, Технология производства и свойства отливок и деформированных полуфабрикатов, Москва, Металлургия, 1978, т.2, с.150 | |||

| ИСТОЧНИК ТОКА, СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО АНОДА И МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ АКТИВНОЙ ЧАСТИ АНОДА | 1999 |

|

RU2168811C2 |

| ЭЛЕКТРОХИМИЧЕСКИЕ ВОДОРОДПОГЛОЩАЮЩИЕ СПЛАВЫ И АККУМУЛЯТОРЫ, ИЗГОТОВЛЕННЫЕ ИЗ СПЛАВОВ НА ОСНОВЕ Mg | 1996 |

|

RU2162258C2 |

| US 4431561 А, 18.11.1986 | |||

| US 6265109 А, 27.07.2001. | |||

Авторы

Даты

2005-06-10—Публикация

2003-11-28—Подача