Предлагаемое изобретение относится к области обработки металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении автомобильных колес и им подобных изделий.

Известен способ изготовления изделий типа колес, включающий подготовку исходной заготовки, формообразование промежуточного полуфабриката в виде чаши, образование кольцевого выступа и отростка на дне чаши, формовку на чаше реборды и дисковой части с рельефом, формирование обода и другой реборды из кольцевого выступа, а также термическую и механическую обработки (Патент РФ №2063838, кл. В 21 К 1/28, публ. 1996 г.).

Недостатком этого способа является сложность штамповой оснастки, а также низкая производительность из-за необходимости выполнения большого числа технологических переходов обработки давлением.

Известен способ изготовления изделий типа колес, включающий подготовку исходной заготовки, формообразование промежуточного полуфабриката в виде чаши с фланцем на торце стенки и кольцевым выступом на внешнем торце дна, окончательное формирование заготовки с образованием одной реборды путем деформирования фланца на стенке чаши и другой реборды - раздачей на конус кольцевого выступа, термическую и механическую обработки (Патент РФ №2069473, кл. В 21 К 1/28, публ. 1996 г.).

Недостатком известного способа являет высокая стоимость производства при изготовлении малых партий колес, что особенно существенно для спорта высших достижений (автомобили “Формулы-1” и им подобные).

Предлагаемый способ изготовления изделий типа колес включает подготовку исходной заготовки, формообразование промежуточного полуфабриката в виде чаши с фланцем на торце стенки и кольцевым выступом на внешнем торце дна. Затем окончательно формируют заготовку с образованием одной реборды путем деформирования фланца на стенке чаши и другой реборды - раздачей на конус кольцевого выступа. После чего ведут термическую и механическую обработки.

Предлагаемый способ отличается от прототипа тем, что при формообразовании промежуточного полуфабриката фланец на стенке образуют путем увеличения ее толщины у торца при постоянных диаметральных размерах с внутренней стороны. При окончательном формировании заготовки реборду на стенке образуют раздачей последней изнутри, по крайней мере, в зоне ее торца, а при формировании реборды из кольцевого выступа раздачу ведут с углом конусности внутренней поверхности последнего в торцевой зоне большим, чем угол конусности в зоне, прилегающей ко дну чаши. Геометрические параметры полуфабриката и окончательно сформированной заготовки связаны соотношениями:

7°≤α≤50°;

78°≤β≤89°;

где:

D1 и D2 - внутренний диаметр чаши в зоне торца стенки соответственно у полуфабриката и окончательно сформированной заготовки;

α и β - углы конусности внутренней поверхности кольцевого выступа окончательно сформированной заготовки соответственно в зонах: примыкающей ко дну чаши и торцевой.

Технический результат предлагаемого изобретения: получение универсальных заготовок для широкой гаммы форм и размеров автомобильных колес. Это позволяет значительно уменьшить стоимость изготовления колес малыми партиями.

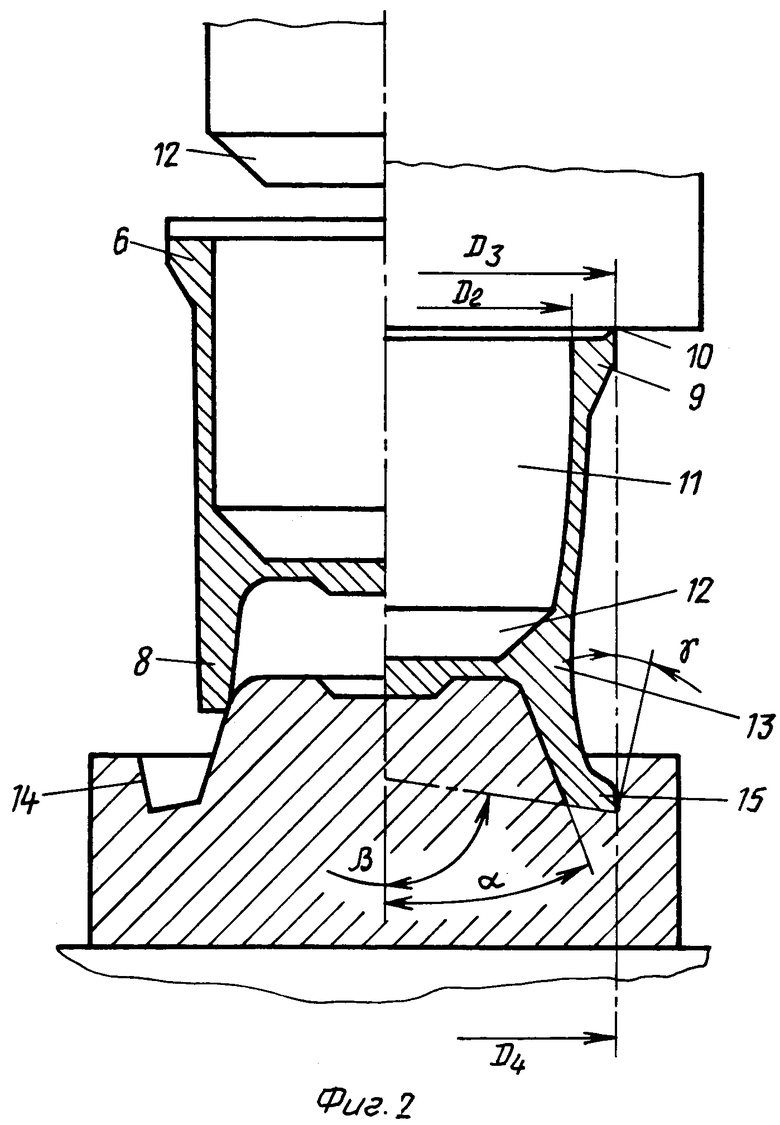

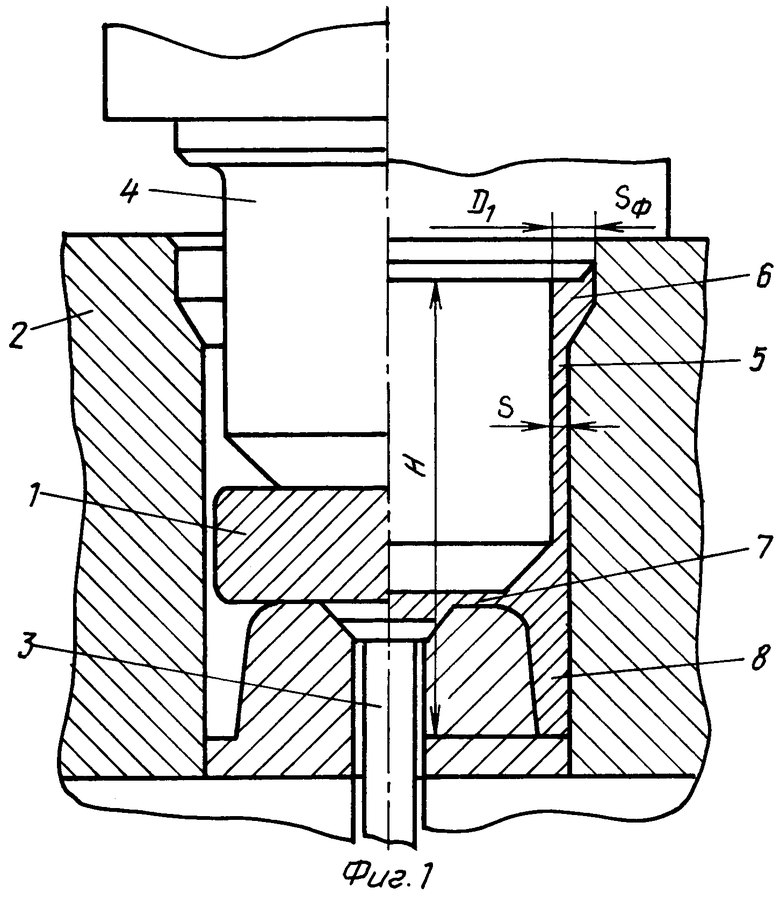

Предлагаемое изобретение поясняется чертежами, где показаны:

на фиг.1 - формообразование промежуточного полуфабриката;

на фиг.2 - окончательное формирование заготовки.

Пример

Изготавливалось спортивное колесо размером 13"×19" из сплава системы магний-литий. Исходная заготовка 1 размерами ⊘500 мм × 110 мм, массой 40 кг нагревалась и укладывалась в полость штампа 2 с выталкивателем 3 и пуансоном 4. Прикладывалось деформирующее усилие и образовывали промежуточный полуфабрикат в виде чаши высотой H=400 мм, внутренним диаметром D1=465 мм. Воздействием осевого усилия на открытый торец стенки 5 чаши формируется фланец 6 толщиной S=25 мм, сохраняя диаметр D1 постоянным. При этом на внешнем торце дна 7 образовывали кольцевой выступ 8.

При окончательном формировании заготовки реборду 9 на стенке образуют раздачей последней изнутри в зоне ее торца до диаметра D2=476 мм, что позволило получить диаметр наружной реборды D2+2S≈526 мм. При соприкосновении торцом 10 утолщенной части пуансона 11 и частью 12 последнего соответственно с ребордой 9 и утолщением 13 при переходе стенки 5 в дно 7 продолжили формирование заготовки. Последнюю перемещали вдоль оси, деформируя кольцевой выступ 8 раздачей на конус с углами конусности внутренней поверхности: в зоне, примыкающей ко дну, α=34°, а в торцевой зоне β=85°; до упора 14 с углом конусности γ=30°. При этом металл смещается в радиальном направлении, образуя утолщенную реборду 15 с наружным диаметром D4=528 мм. После чего вели термическую и механическую обработки.

Таким образом, предлагаемый способ позволяет за счет увеличения ширины реборд на окончательно сформированных заготовках обеспечить групповую механическую обработку малых партий колес. Это существенно снижает стоимость их изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ФЛАНЦАМИ | 2003 |

|

RU2239512C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ДВУМЯ ФЛАНЦАМИ | 2003 |

|

RU2239513C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ФЛАНЦАМИ | 2004 |

|

RU2253539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ФЛАНЦАМИ | 2003 |

|

RU2241568C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ДВУМЯ ФЛАНЦАМИ | 2004 |

|

RU2257280C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ДВУМЯ ФЛАНЦАМИ | 2003 |

|

RU2253537C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ДВУМЯ ФЛАНЦАМИ | 2003 |

|

RU2250150C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ДВУМЯ ФЛАНЦАМИ | 2004 |

|

RU2274508C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ФЛАНЦАМИ | 1998 |

|

RU2135320C1 |

| ИНСТРУМЕНТ ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ ЧАШИ - ПОЛУФАБРИКАТА КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2278762C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении автомобильных колес и подобных им изделий. После подготовки исходной заготовки производят формообразование промежуточного полуфабриката в виде чаши с фланцем на торце стенки и кольцевым выступом на внешнем торце дна. При этом фланец на стенке образуют путем увеличения ее толщины у торца при постоянных диаметральных размерах с внутренней стороны. Затем производят окончательное формирование заготовки с образованием двух реборд. Одну реборду получают путем деформирования фланца на стенке чаши, что производят раздачей стенки изнутри, по крайней мере, в зоне ее торца. Другую реборду образуют раздачей на конус кольцевого выступа. Раздачу ведут с углом конусности внутренней поверхности выступа в торцевой зоне большим, чем угол конусности в зоне, прилегающей ко дну чаши. Геометрические параметры полуфабриката и окончательной заготовки определяют из приведенных соотношений. Затем производят термическую и механическую обработки полученных изделий. В результате обеспечивается значительное уменьшение стоимости изготовления колес малыми партиями. 2 ил.

Способ изготовления изделий типа колес, включающий подготовку исходной заготовки, формообразование промежуточного полуфабриката в виде чаши с фланцем на торце стенки и кольцевым выступом на внешнем торце дна, окончательное формирование заготовки с образованием одной реборды путем деформирования фланца на стенке чаши и другой реборды - раздачей на конус кольцевого выступа, термическую и механическую обработки, отличающийся тем, что при формообразовании промежуточного полуфабриката фланец на стенке образуют путем увеличения ее толщины у торца при постоянных диаметральных размерах с внутренней стороны, при окончательном формировании заготовки реборду на стенке образуют раздачей последней изнутри, по крайней мере, в зоне ее торца, а при формировании реборды из кольцевого выступа раздачу ведут с углом конусности внутренней поверхности последнего в торцевой зоне большим, чем угол конусности в зоне, прилегающей ко дну чаши, при этом геометрические параметры полуфабриката и окончательной заготовки связаны соотношениями

7°≤α≤50°;

78°≤β≤89°,

где D1 и D2 - внутренний диаметр чаши в зоне торца стенки соответственно у полуфабриката и окончательно сформированной заготовки;

α и β - углы конусности внутренней поверхности кольцевого выступа окончательно сформированной заготовки соответственно в зонах: примыкающей ко дну чаши и торцевой.

| RU 2069473 С1, 20.11.1996 | |||

| Способ изготовления изделий типа колес | 1991 |

|

SU1797514A3 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1811430A3 |

| RU 2055674 С1,10.03.1996 | |||

| DE 10003791 А1, 09.08.2001 | |||

| US 4294101 A, 13.10.1981. | |||

Авторы

Даты

2005-06-10—Публикация

2004-02-06—Подача