ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к составу для редкоземельного магнита и к спеченному магниту из редкоземельных элементов, изготовленному с использованием этого состава.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В настоящее время магниты на связке широко используют в различных типах электрооборудования, в том числе в двигателях, в исполнительных механизмах (приводах), в громкоговорителях, в измерительных приборах и в фокусировочных кольцах. Магнит на связке представляет собой магнит, полученный путем смешивания между собой порошка магнитного сплава (то есть магнитного порошка) и связки (например, полимера или металла с низкой температурой плавления), с последующим прессованием и затвердеванием этой смеси.

На известном уровне техники в качестве магнитного порошка для создания магнитов на связке широко использовался магнитный порошок на основе сплава железо-редкоземельный элемент-бор (Fe-R-B), производимый фирмой "Magnequench International Inc." (именуемой здесь как "MQI Inc"), или так называемый "порошок MQ". Порошок MQ обычно имеет состав, который представлен общей химической формулой: Fе100-а-bВаRb (где Fe - железо, В - бор, a R - по меньшей мере один редкоземельный элемент, выбранный из группы, состоящей из празеодима (Рr), неодима (Nd), диспрозия (Dy) и тербия (Tb)). В этой общей формуле параметры а и b удовлетворяют соответствующим неравенствам: 1 ат.%≤ а≤ 6 ат.% и 10 ат.%≤ b≤ 25 ат.%. Порошок MQ представляет собой порошок сплава редкоземельных элементов с высокой молярной долей b редкоземельных элементов R.

Обычный порошок сплава для магнита на связке, например порошок MQ, получают путем быстрого охлаждения и отверждения материала сплава, находящегося в расплавленном состоянии (то есть "жидкого сплава"). В качестве способа резкого охлаждения расплава часто применяют одновалковый способ (обычно способ спинингования, т.е. формования волокна из расплава). Одновалковый способ представляет собой способ охлаждения и отверждения жидкого сплава, осуществляемый путем введения этого сплава в контакт с вращающимся охлаждающим валком. Полученный в результате выполнения этого способа быстро отвердевший сплав имеет форму тонкой полосы (или ленты), вытянутой вдоль направления скорости перемещения поверхности охлаждающего валка. Полученный этим способом быстро затвердевший сплав в виде тонкой полосы подвергают термообработке, а затем измельчают в порошок со средним размером частиц 300 мкм (микрон) или менее (обычно около 150 мкм), получая порошок сплава редкоземельных элементов для постоянного магнита. В приведенном ниже описании порошок сплава редкоземельных элементов, полученный посредством этого способа резкого охлаждения расплава, именуют просто "обычным быстроотвержденным магнитным порошком", поскольку он не содержит нанокомпозитный магнитный порошок, описание которого будет приведено ниже.

Состав для магнита на связке (который далее будет именоваться просто "составом") приготавливают посредством смешивания обычного быстроотвержденного магнитного порошка с полимером (который в данном описании представляет собой каучук или эластомер). Иногда при смешивании в этот состав добавляют присадку, например смазывающий или модифицирующий материал.

После этого путем прессования данного состава и придания ему желательной формы, например, способом сжатия, экструзии или литья под давлением получают магнит на связке в виде спрессованного постоянного магнита (который иногда именуют здесь как "тело постоянного магнита"). К тому же, магнит на связке, полученный способом сжатия или экструзии, содержит связку в относительно низкой процентной концентрации и может быть дополнительно подвергнут обработке поверхности для защиты магнитного порошка от коррозии.

Между тем, в последнее время в качестве магнитного порошка для магнитов на связке все более широкое использование получил нанокомпозитный магнитный порошок, представляющий собой сплав на основе железа, содержащий редкоземельные элементы (в частности, например, сплав на основе сплава железа, редкоземельного элемента и бора, т.е. Fe-R-B), поскольку использование такого магнитного порошка (который иногда называют "обменно-связанным магнитом") является весьма рентабельным. Нанокомпозитный магнит на основе сплава Fe-R-B представляет собой постоянный магнит из сплава на основе железа, в котором нанометровые кристаллы боридов на основе железа (например, Fе3В, Fе23В6 и других магнитно-мягких фаз) и аналогичные кристаллы фазы R2Fe14B, представляющей собой магнитно-твердую фазу, распределены равномерно внутри одной и той же металлической структуры и магнитно связаны между собой за счет обменных взаимодействий (см., например, выложенную публикацию заявки на патент Японии № 2001-244107).

Нанокомпозитный магнит содержит магнитно-мягкие фазы, но тем не менее обладает превосходными магнитными свойствами вследствие наличия магнитной связи (то есть обменных взаимодействий) между магнитно-мягкими и магнитно-твердыми магнитными фазами. К тому же, поскольку в его состав входят магнитно-мягкие фазы, не содержащие редкоземельных элементов R, например неодима (Nd), то общее процентное содержание редкоземельных элементов R может быть относительно низким (молярная доля R обычно составляет 4,5 ат.%). Это является целесообразным с точки зрения снижения себестоимости изготовления магнитов и обеспечения непрерывности поставки магнитов. Кроме того, поскольку процентное содержание редкоземельных элементов R, химически активных по отношению к кислороду, является низким, то такой магнит также обладает более высокой антикоррозионной стойкостью. Нанокомпозитный магнит может быть также изготовлен способом резкого охлаждения расплава. В этом случае нанокомпозитный магнитный порошок получают путем измельчения нанокомпозитного магнита в порошок заранее заданным способом.

Однако обычный состав для редкоземельного (т.е. содержащего редкоземельные элементы) магнита на связке, изготовленный из порошка вышеописанного сплава (или магнитного порошка), имеет следующие недостатки.

Во-первых, для получения однородной микрокристаллической структуры, способствующей проявлению превосходных магнитных свойств, в случае обычного быстроотвержденного магнитного порошка (например, порошка MQ), необходимо обеспечить быстрое охлаждение и отверждение жидкого сплава с относительно высокой скоростью. Например, в том случае, когда обычный быстроотвержденный магнитный порошок изготовлен одновалковым способом, то для получения быстроотвержденного сплава (обычно имеющего форму тонкой полосы) толщиной 50 мкм или менее (обычно от 20 мкм до 40 мкм) скорость перемещения поверхности валка должна составлять 20 м/с (метров в секунду) или более.

Однако при измельчении полученного таким образом быстроотвержденного сплава конечный порошок состоит в основном из частиц, отношение ширины которых к их длине составляет менее 0,3. Если состав для редкоземельного магнита на связке (именуемый здесь просто "составом") получен путем смешивания порошка с частицами такой формы и связки друг с другом, то этот состав обладает плохой текучестью, например, во время процесса литья под давлением. Следовательно, может возникнуть необходимость осуществлять прессование такого состава при более высокой температуре и/или при более высоком давлении, а для обеспечения достаточной текучести могут быть введены ограничения на типы и применение используемых полимеров или ограничения на содержание магнитного порошка. К тому же, до настоящего времени было сложно получить магнит на связке, который имеет сложную форму, или магнит на связке, которым может быть заполнен малый зазор (например, имеющий ширину 2 мм), имеющийся, например, в электродвигателе типа ВПМ (с внутренним постоянным магнитом), содержащем ротор со встроенным магнитом, который раскрыт в выложенной публикации заявки на патент Японии № 11-206075. Используемый здесь термин "отношение ширины к длине" означает отношение размера частицы вдоль малой оси к ее размеру вдоль большой оси.

Кроме того, в составе, содержащем обычный быстроотвержденный магнитный порошок (например, порошок MQ), магнитный порошок легко окисляется на воздухе, свойства самого магнитного порошка ухудшаются вследствие теплового воздействия в процессе литья под давлением, а полученный в результате этого магнит на связке может обладать недостаточными магнитными свойствами. Авторами настоящего изобретения было экспериментально установлено, что такое окисление было особенно заметным в том случае, когда обычный быстроотвержденный магнитный порошок содержал частицы, размер которых составлял 53 мкм или менее.

Следовательно, в том случае, когда магнит на связке изготовлен из состава, содержащего обычный быстроотвержденный магнитный порошок, температуру прессования ограничивают таким образом, чтобы свести к минимуму окисление, обусловленное нагревом в процессе формования. В результате приходится жертвовать прессуемостью, в том числе текучестью.

Кроме того, что касается состава, подвергаемого литью под давлением или экструзии, то приготавливаемый состав нагревают для того, чтобы обеспечить расплавление термопластичного полимера, служащего в качестве связки. Следовательно, в процессе изготовления содержащийся в составе магнитный порошок может подвергнуться окислению, что может привести к ухудшению полученных в результате магнитных свойств.

Помимо этого, при отрезании тела магнита, полученного литьем под давлением, от части литника, магнитный порошок на поверхности полимера в области поперечного разреза литого тела оказывается подверженным воздействию внешней среды. К тому же, воздействию внешней среды может оказаться подверженным и сам магнитный порошок, находящийся в области поперечного разреза. В том случае, когда некоторые участки магнитного порошка были подвергнуты подобному воздействию внешней среды, коррозия легко распространяется из этих участков. Эта проблема особенно сильно проявляется в случае недостаточной смачиваемости между полимером и магнитным порошком. К тому же, она зависит не только от сочетания конкретных материалов, но также и от того, каким образом выполнена операция смешения полимера и магнитного порошка. В частности, обычный быстроотвержденный магнитный порошок имеет низкое отношения ширины частиц к их длине, и поэтому сложно осуществить его однородное смешивание при операции подготовки состава. Следовательно, в полученном в результате этого составе смачиваемость между полимером и магнитным порошком может оказаться недостаточной, поэтому в некоторых местах частицы магнитного порошка остаются подверженными воздействию внешней среды. Кроме того, когда частицы этого магнитного порошка имеют большое отношение ширины к длине, то при операции смешивания происходит дробление частиц магнитного порошка за счет приложенных сил сдвига, в результате чего другие появившиеся участки сечения оказываются вновь легко подверженными воздействию внешней среды. В итоге, магнитный порошок, содержащийся в полученном в результате этого составе, легко подвержен окислению.

С другой стороны, обычный нанокомпозитный магнитный порошок на основе сплава Fe-R-B имеет относительно низкую молярную долю содержания редкоземельных элементов и обычно содержит магнитно-твердые фазы в количестве, не превышающем 30 об.% (объемных процентов). Следовательно, он обладает худшими магнитными свойствами (например, коэрцитивностью HcJ) по сравнению с обычным быстроотвержденным магнитным порошком (например, порошком MQ). Соответственно, сложно изготовить магнит на связке с достаточно хорошими магнитными свойствами из состава, содержащего в качестве магнитного порошка только нанокомпозитный магнитный порошок. Например, из такого нанокомпозитного магнитного порошка не может быть изготовлен магнит на связке для использования в двигателе накопителя на жестких дисках (НЖД). Поэтому необходимо осуществлять смешивание вышеописанного обычного нанокомпозитного магнитного порошка с обычным быстроотвержденным магнитным порошком. Следовательно, до настоящего времени было затруднительно получить магнит на связке, обладающий превосходными магнитными свойствами, и при этом полностью устранить проблемы состава, содержащего обычный быстроотвержденный магнитный порошок.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Для решения вышеуказанных проблем предложено настоящее изобретение, целью которого является создание состава для редкоземельного магнита на связке, в котором может быть сведено к минимуму ухудшение магнитных свойств, обусловленное тепловым воздействием, применяемым для формования магнита на связке способом прессования, для которого может быть обеспечено улучшение прессуемости, в том числе текучести, и из которого может быть изготовлен редкоземельный магнит на связке с превосходными магнитными свойствами и высокой антикоррозионной стойкостью.

Состав для редкоземельного магнита на связке согласно настоящему изобретению содержит порошок сплава редкоземельных элементов и связку. Порошок сплава редкоземельных элементов содержит по меньшей мере 2 мас.% (массовых процента) частиц Ti-содержащего нанокомпозитного магнитного порошка. Частицы Ti-содержащего нанокомпозитного магнитного порошка имеют химический состав, представленный общей формулой: (Fel-mTm)100-x-y-zQxRyMz, где Т представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из кобальта (Со) и никеля (Ni); Q представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из бора (В) и углерода (С), и всегда содержит бор (В); R представляет собой по меньшей мере один редкоземельный элемент, по существу за исключением лантана (La) и церия (Се); М представляет собой по меньшей мере один элемент - металл, выбранный из группы, состоящей из титана (Ti), циркония (Zr) и гафния (Hf), и всегда содержит титан (Ti); а молярные доли х, у, z и m удовлетворяют соответствующим неравенствам: 10 ат.%<х≤ 20 ат.%; 6 ат.%≤ у<10 ат.%; 0,1 ат.%≤ z≤ 12 ат.% и 0≤ m≤ 0,5. Частицы Ti-содержащего нанокомпозитного магнитного порошка содержат по меньшей мере две кристаллические ферромагнитные фазы, из которых магнитно-твердые фазы имеют средний размер кристаллических зерен от 10 нм (нанометров) до 200 нм, магнитно-мягкие фазы имеют средний размер кристаллических зерен от 1 нм до 100 нм, а средний размер кристаллических зерен магнитно-мягких фаз является меньшим, чем средний размер кристаллических зерен магнитно-твердых фаз.

В одном из вариантов осуществления изобретения магнитно-мягкие фазы расположены на границе (по границам) зерен между магнитно-твердыми фазами.

В предпочтительном варианте отношение ширины частиц Ti-содержащего нанокомпозитного магнитного порошка к их длине составляет от 0,3 до 1,0.

В предпочтительном варианте порошок сплава редкоземельных элементов содержит по меньшей мере 10 мас.% частиц Ti-содержащего нанокомпозитного магнитного порошка, размер которых составляет 53 мкм или менее.

В предпочтительном варианте порошок сплава редкоземельных элементов содержит по меньшей мере 8 мас.% частиц Ti-содержащего нанокомпозитного магнитного порошка, размер которых составляет 38 мкм или менее.

В предпочтительном варианте порошок сплава редкоземельных элементов содержит по меньшей мере 70 мас.% частиц Ti-содержащего нанокомпозитного магнитного порошка.

В предпочтительном варианте порошок сплава редкоземельных элементов состоит, по существу, из частиц Ti-содержащего нанокомпозитного магнитного порошка.

В предпочтительном варианте содержание кислорода в порошке сплава редкоземельных элементов после того, как он был подвергнут воздействию воздуха в течение одного часа при температуре нагрева 300°С, составляет менее 0,24 мас.%. В более предпочтительном варианте содержание кислорода в порошке сплава редкоземельных элементов после того, как он был подвергнут воздействию воздуха в течение одного часа при температуре нагрева 350°С, не превышает 0,20 мас.%.

Предпочтительно увеличение массы состава вследствие окисления после того, как он был подвергнут воздействию воздуха в течение 10 минут при температуре 400°С, составляет менее 0,26 мас.%.

Связка может содержать термопластичный полимер (смолу). В альтернативном варианте связка может содержать термореактивный полимер (смолу) и термопластичный полимер (смолу).

В предпочтительном варианте термопластичный полимер имеет температуру размягчения, равную 180°С или более.

В предпочтительном варианте состав содержит порошок сплава редкоземельных элементов в количестве от 60 мас.% до 99 мас.% по отношению к суммарной массе порошка сплава редкоземельных элементов и связки.

В предпочтительном варианте порошок сплава редкоземельных элементов состоит из частиц порошка, полученных путем измельчения быстроотвержденного сплава толщиной от 60 мкм до 300 мкм.

В предпочтительном варианте порошок сплава редкоземельных элементов состоит из частиц порошка, полученных путем измельчения быстроотвержденного сплава, изготовленного способом ленточного литья.

В предпочтительном варианте состав дополнительно содержит модификатор.

Редкоземельный магнит на связке согласно настоящему изобретению выполнен (изготовлен) из состава для редкоземельного магнита на связке согласно любому из вышеописанных предпочтительных вариантов осуществления. Согласно предпочтительному варианту осуществления редкоземельный магнит на связке изготовлен способом литья под давлением. В этом случае предпочтительным вариантом является тот, в котором содержание порошка сплава редкоземельных элементов составляет по меньшей мере 60 об.%.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

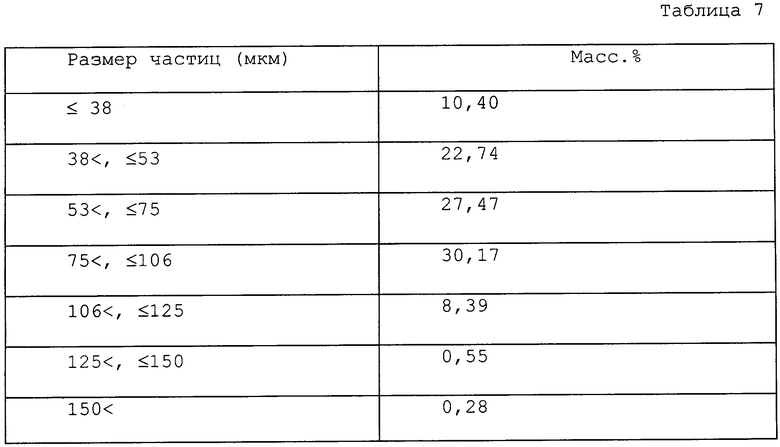

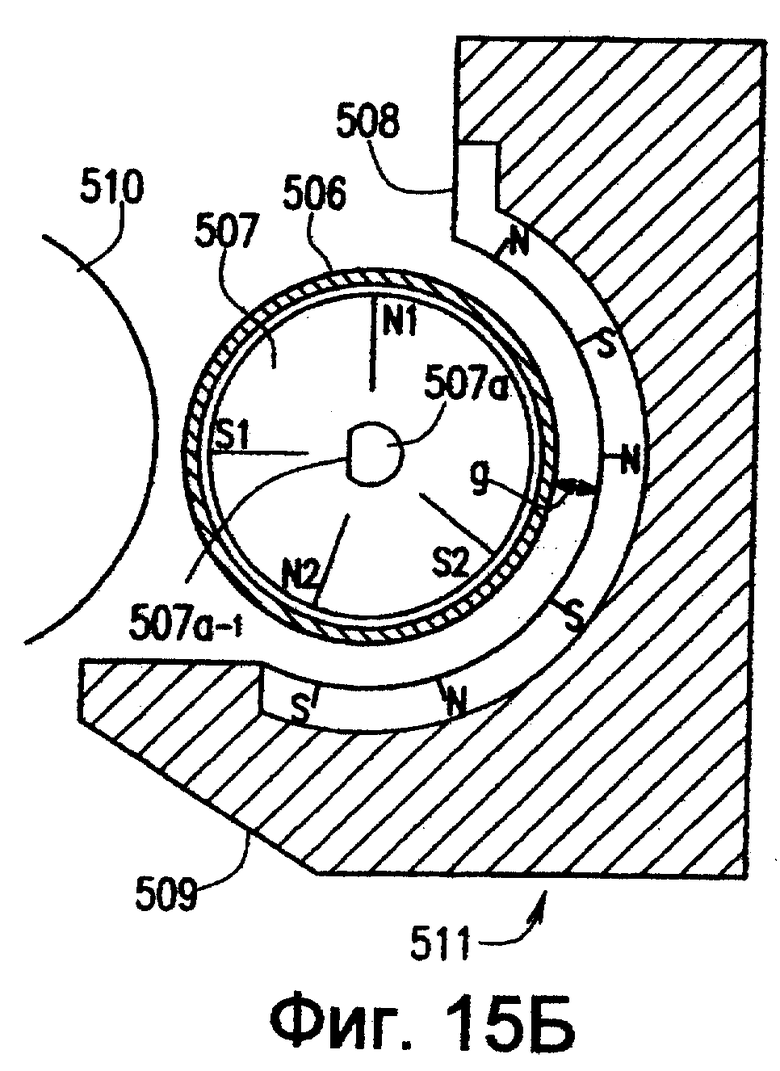

На Фиг.1 изображен график, на котором показана зависимость между максимальным значением энергетического произведения (ВН)max и концентрацией бора в нанокомпозитном магните на основе сплава неодим-железо-бор (Nd-Fe-B), не содержащем добавленный титан (Ti), и на котором посредством белых столбцов отображены данные об образцах, содержащих от 10 до 14 ат.% неодима (Nd), a посредством черных столбцов отображены данные об образцах, содержащих от 8 до 10 ат.% неодима (Nd).

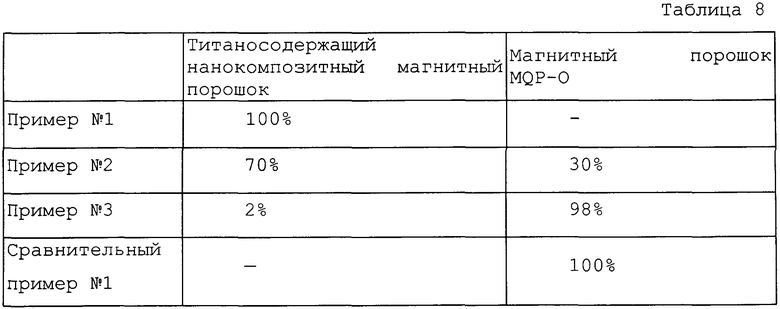

На Фиг.2 изображен график, на котором показана зависимость между максимальным значением энергетического произведения (ВН)max и концентрацией бора в нанокомпозитном магните на основе сплава неодим-железо-бор (Nd-Fe-B), содержащем добавленный титан (Ti), и на котором посредством белых столбцов отображены данные об образцах, содержащих от 10 до 14 ат.% неодима (Nd), a посредством черных столбцов отображены данные об образцах, содержащих от 8 до 10 ат.% неодима (Nd).

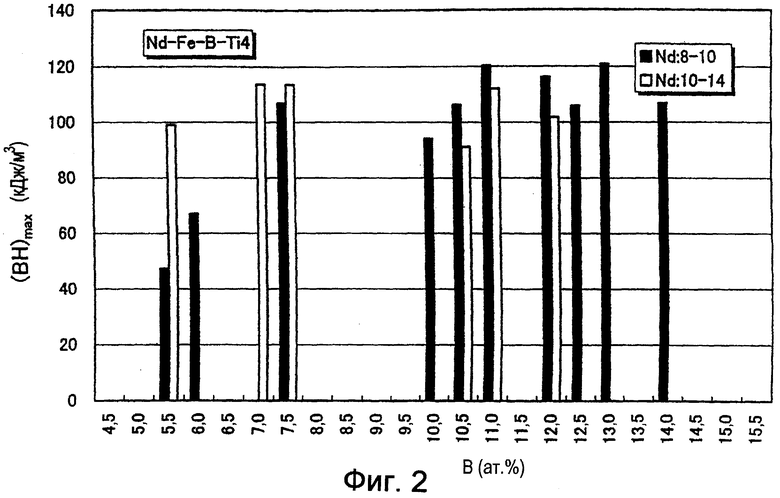

На Фиг.3 схематично изображены фаза соединения R2Fe14B и фаза (Fe,Ti)-B, содержащиеся в магните настоящего изобретения.

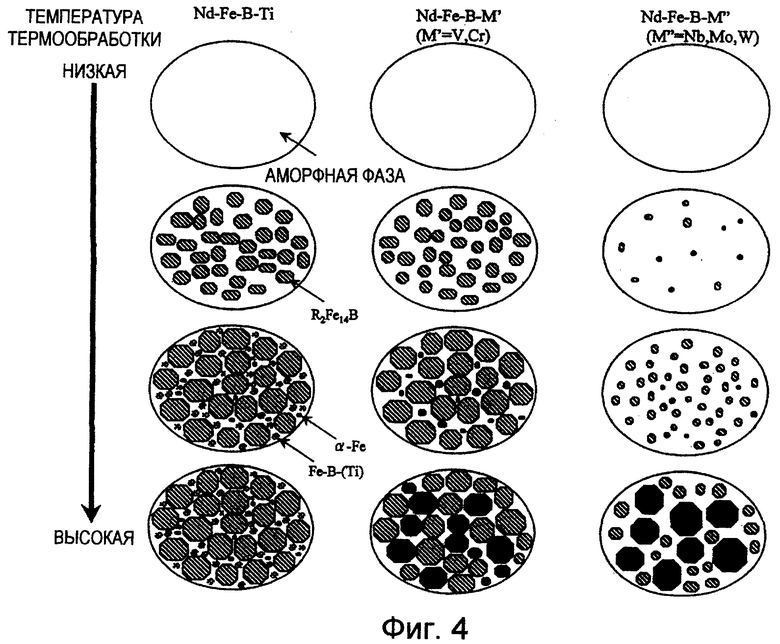

На Фиг.4 схематично показано то, каким образом происходит изменение микроструктуры быстроотвержденных сплавов при их кристаллизации в случае добавления титана (Ti) и в случае добавления вместо титана (Ti) ниобия (Nb) или иного элемента - металла.

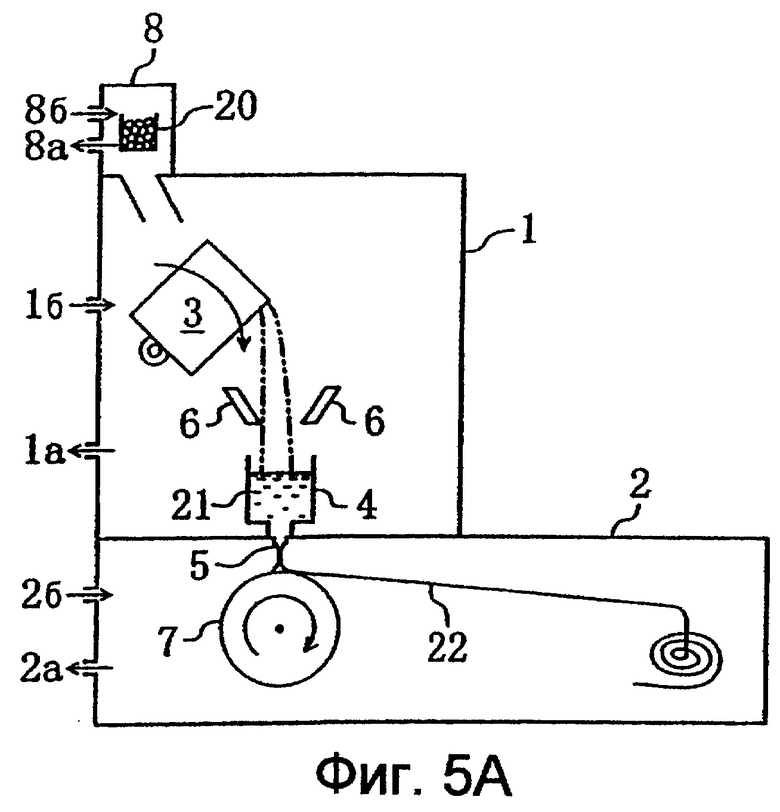

На Фиг.5А на виде в разрезе полностью изображена конструкция устройства, используемого для получения быстроотвержденного сплава, который предназначен для изготовления магнита из сплава на основе железа с редкоземельными элементами согласно настоящему изобретению.

На Фиг.5Б в увеличенном масштабе изображена та часть устройства, в которой осуществляют охлаждение расплава и его быстрое отверждения.

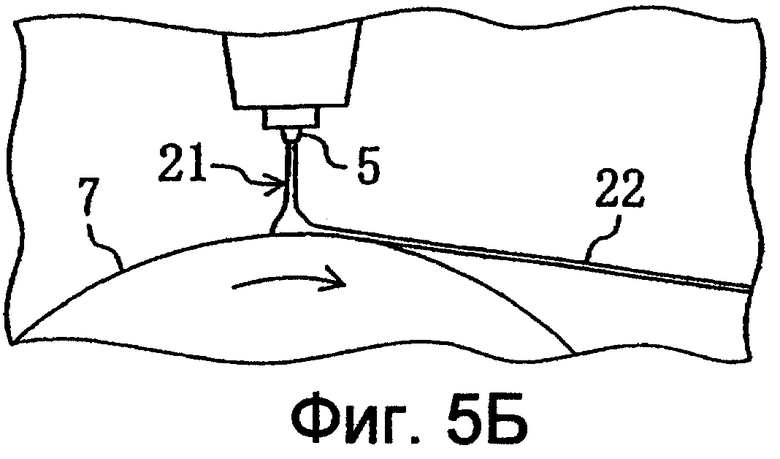

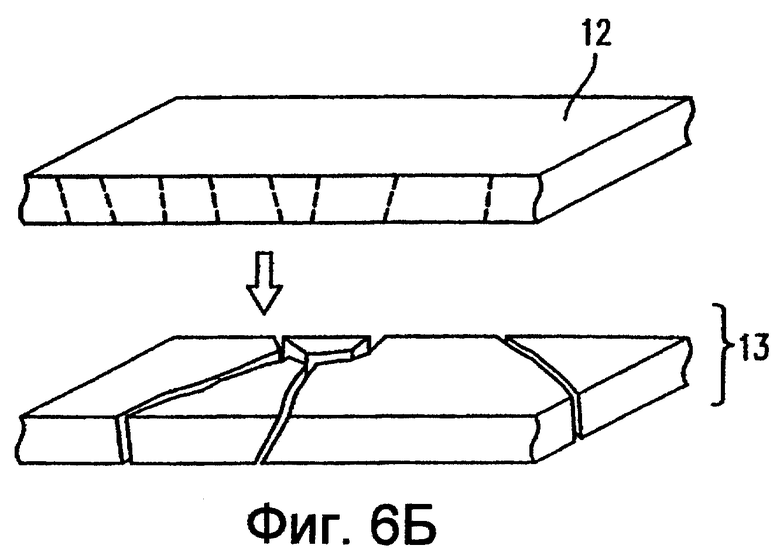

На Фиг.6А на виде в перспективе схематично изображен сплав, предназначенный для измельчения в порошок, а также измельченные частицы порошка согласно настоящему изобретению.

На Фиг.6Б на виде в перспективе схематично изображен сплав, предназначенный для измельчения в порошок, а также измельченные частицы порошка из известного уровня техники.

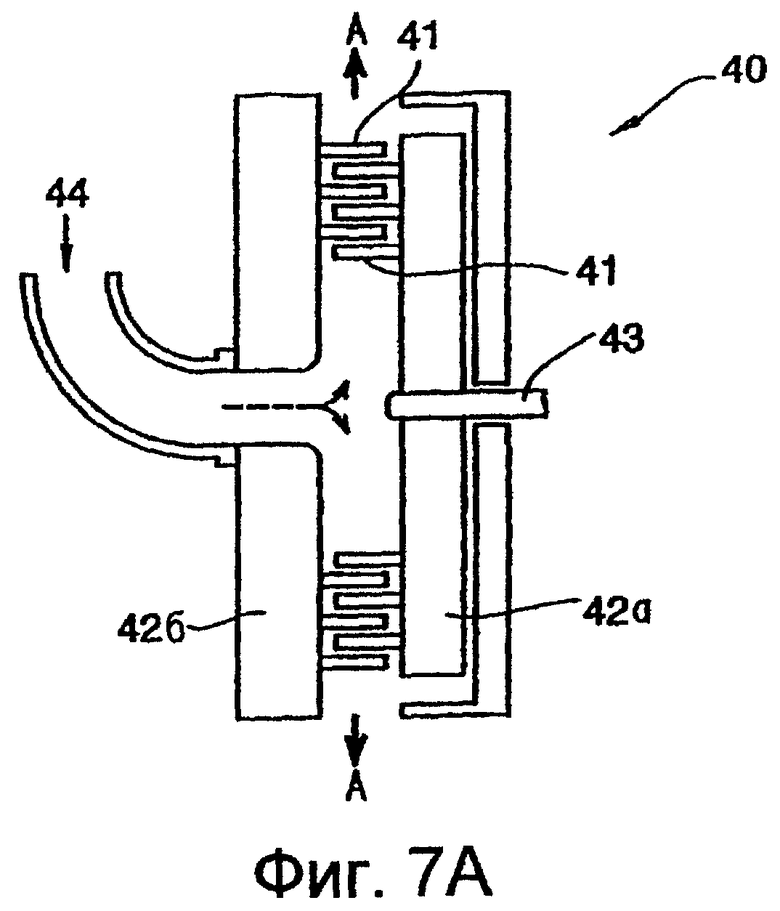

На Фиг.7А показана конструкция мельницы штыревого типа, используемой в одном из вариантов осуществления настоящего изобретения, а на Фиг.7Б показана схема расположения штырей в мельнице штыревого типа из Фиг.7А.

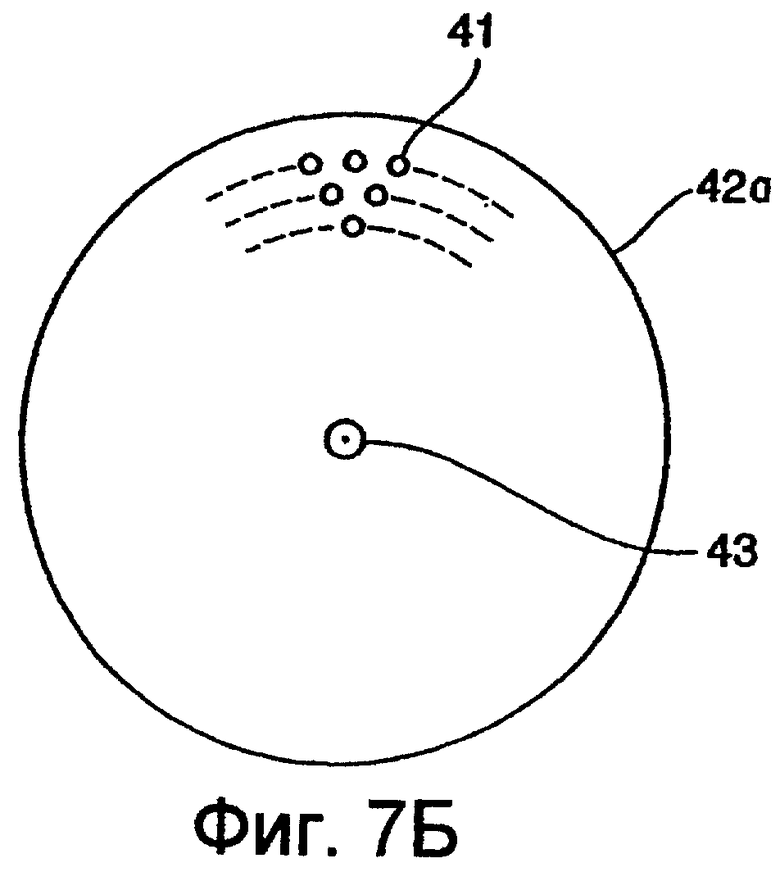

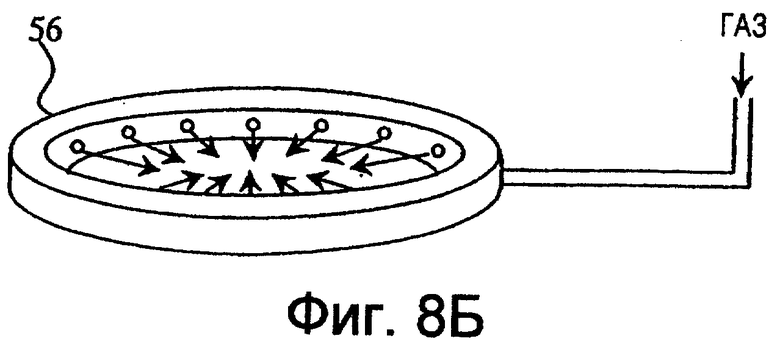

На Фиг.8А показана конструкция системы газового распыления, используемой в одном из вариантов осуществления настоящего изобретения, а на Фиг.8Б изображен вид в перспективе газовой форсунки, используемой в этой системе.

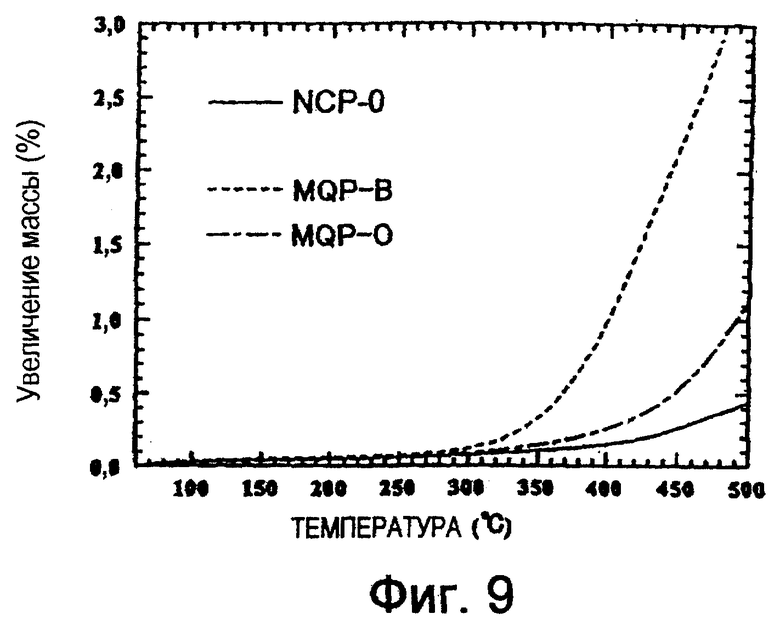

На Фиг.9 изображен график, на котором показано процентное увеличение массы титаносодержащего нанокомпозитного магнитного порошка настоящего изобретения и массы обычных быстроотвержденных магнитных порошков при их нагреве.

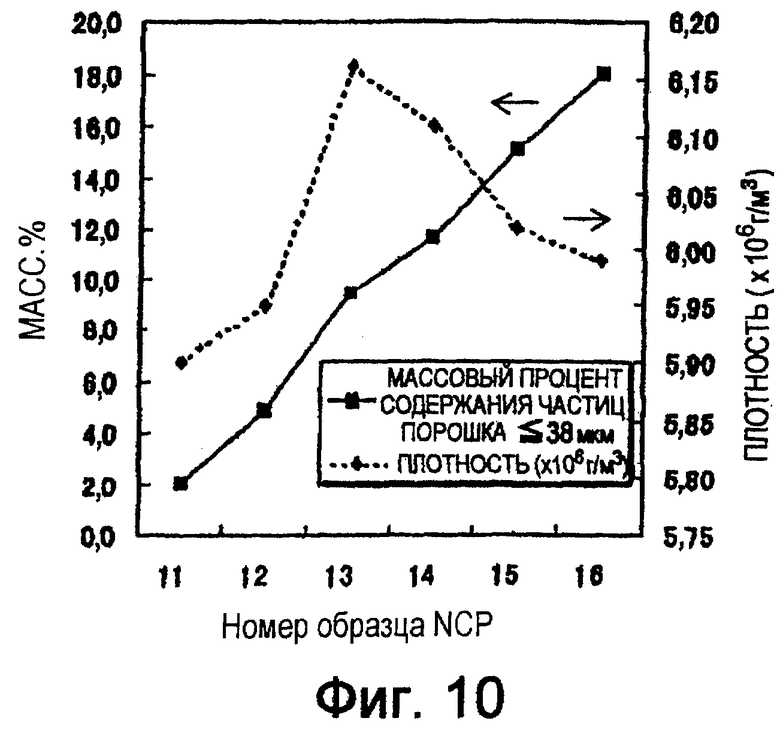

На Фиг.10 изображен график, на котором приведены значения плотности прессовок магнитов на связке, изготовленных из титаносодержащих нанокомпозитных магнитных порошков, имеющих взаимно различный гранулометрический состав (распределение частиц по размерам).

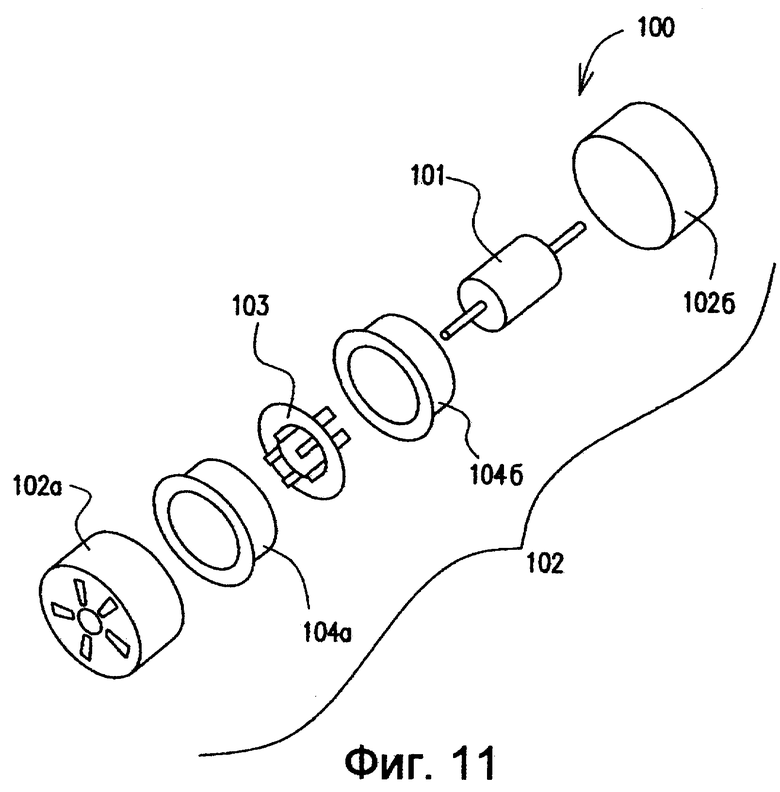

На Фиг.11 на виде в перспективе с пространственным разделением деталей схематично показана конструкция шагового электродвигателя 100, содержащего ротор с постоянным магнитом, представляющий собой один из вариантов осуществления настоящего изобретения.

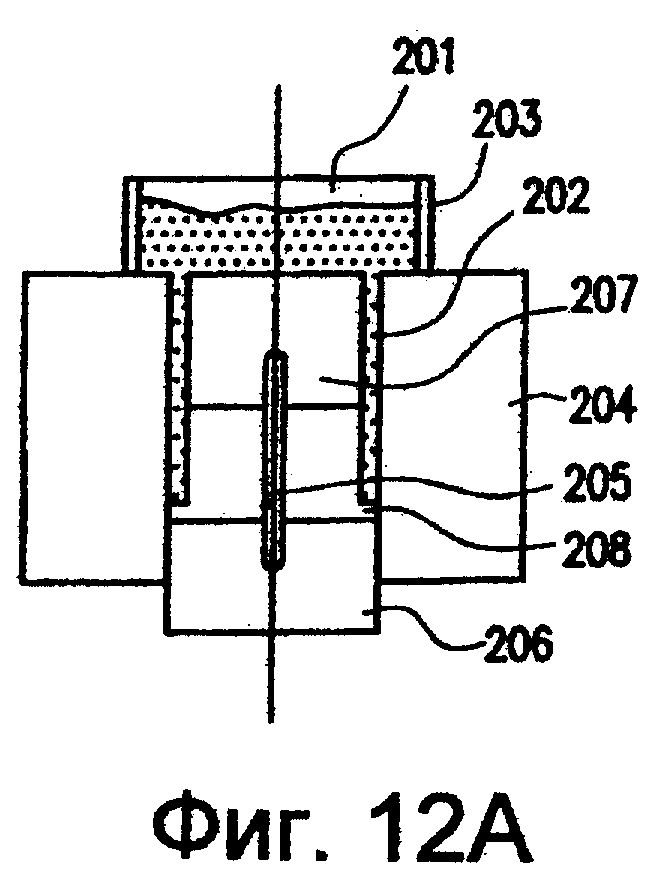

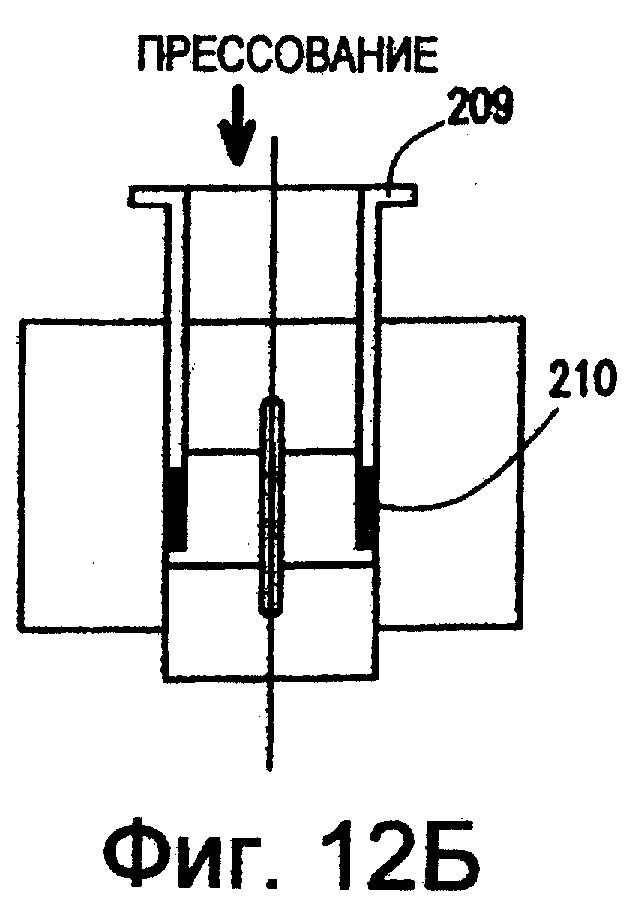

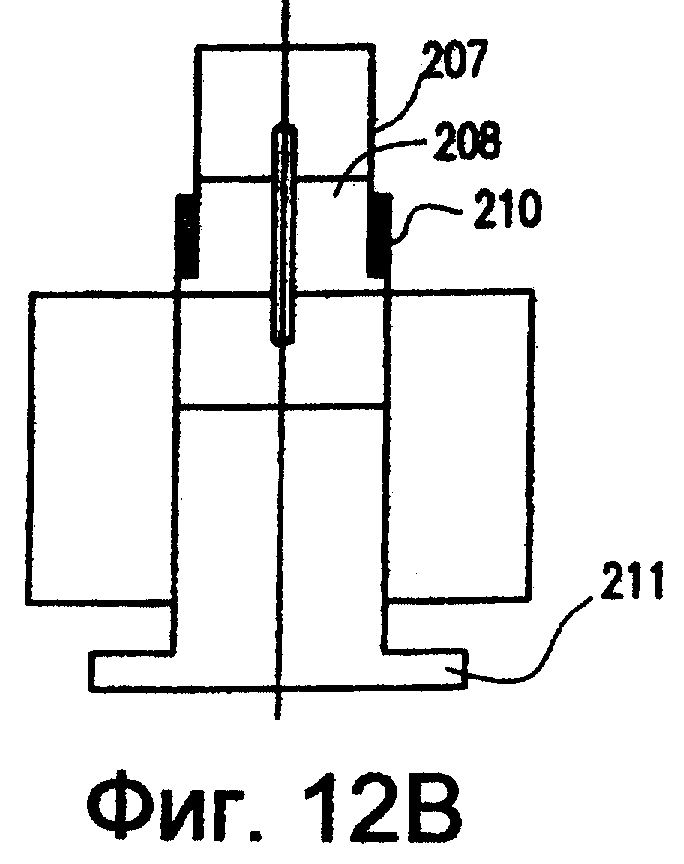

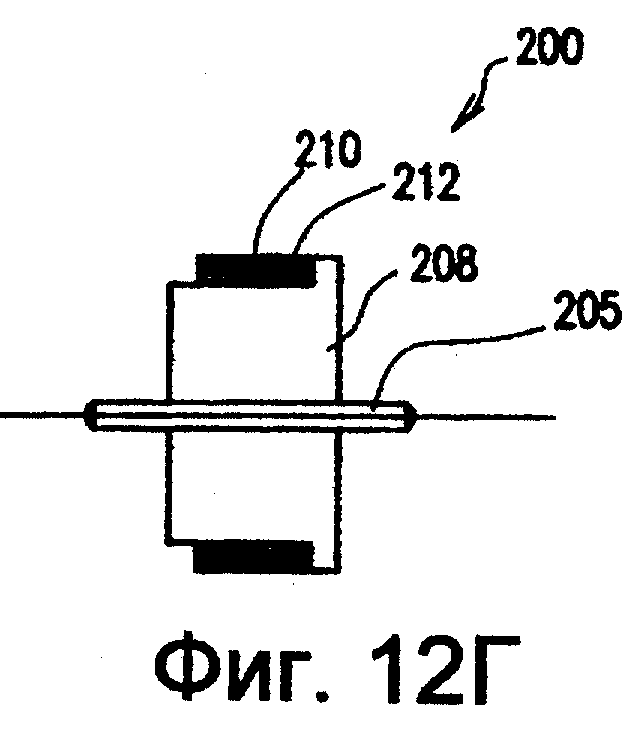

На Фиг.12А-Фиг.12Г показан вид ротора 200 с интегрированным магнитом на связке и процесс его прессования согласно одному из вариантов осуществления настоящего изобретения.

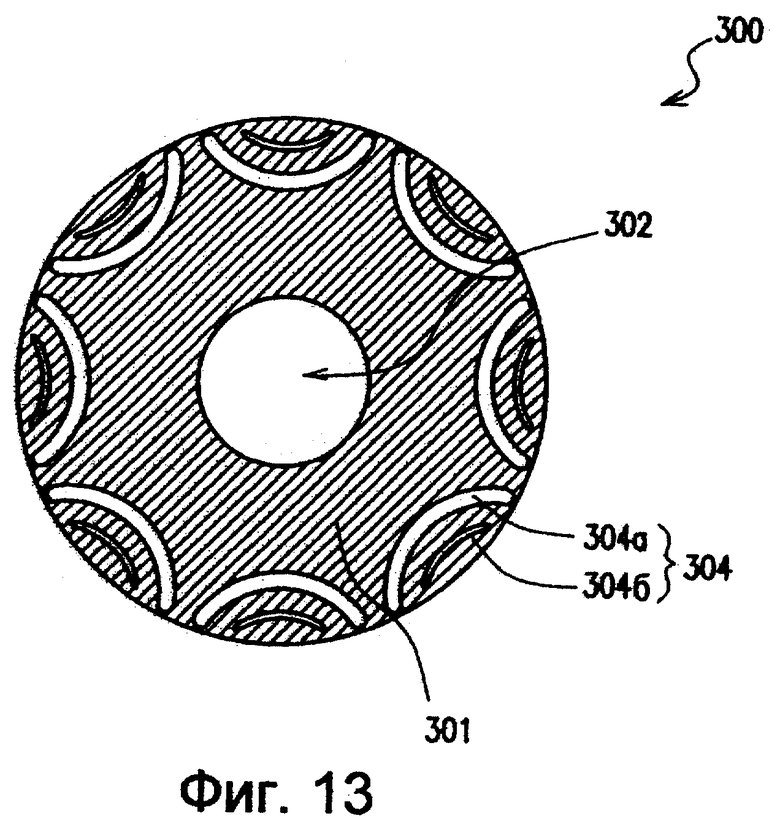

На Фиг.13 схематично изображена конструкция ротора 300 со встроенным магнитом согласно другому варианту осуществления настоящего изобретения.

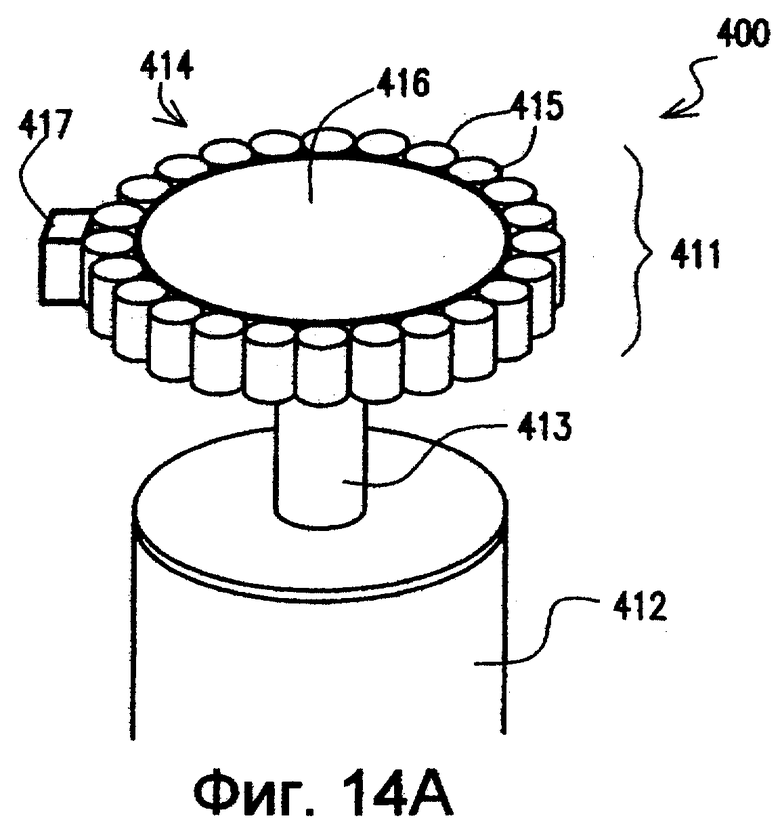

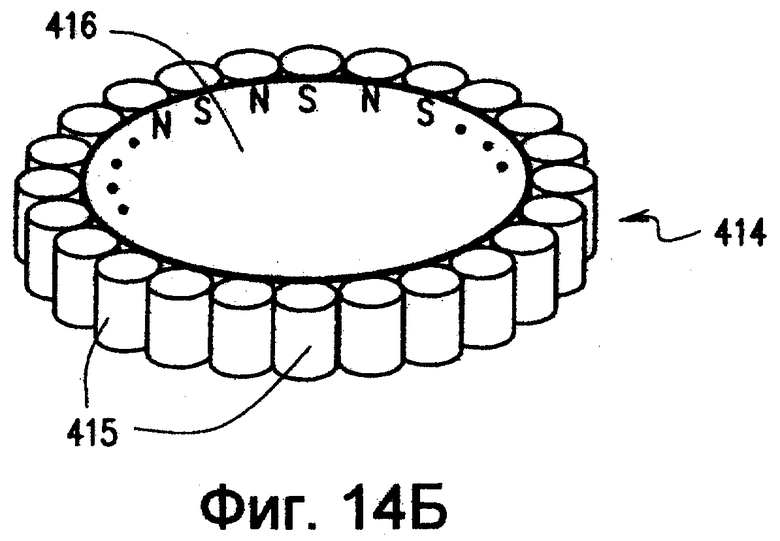

На Фиг.14А и Фиг.14Б схематично изображена конструкция преобразователя 411 углового положения (вала) в код, представляющего собой еще один вариант осуществления настоящего изобретения.

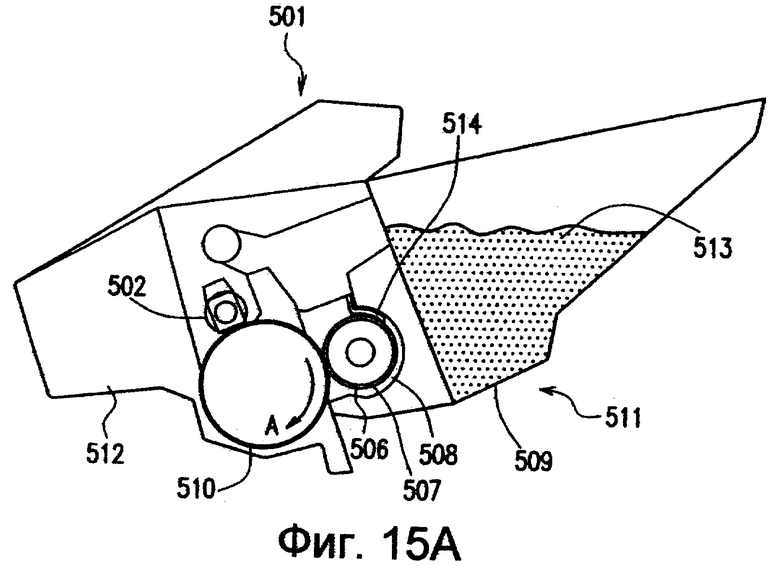

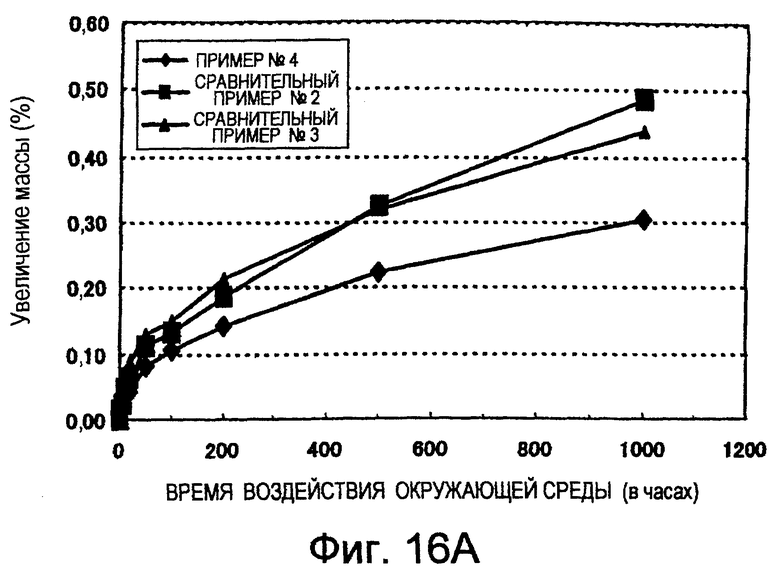

На Фиг.15А и Фиг.15Б на виде в разрезе схематично показана конструкция картриджа 501 для процесса электрофотографической печати, содержащего магнитный барабан 507, что представляет собой еще один вариант осуществления настоящего изобретения.

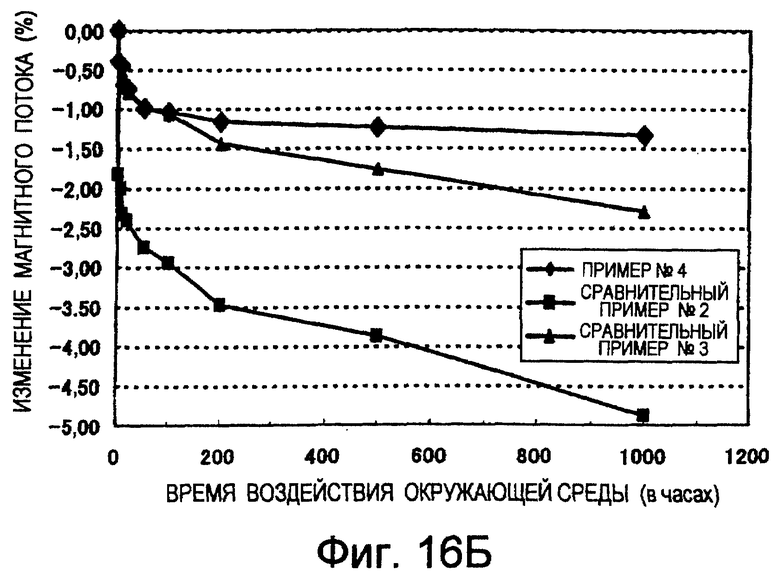

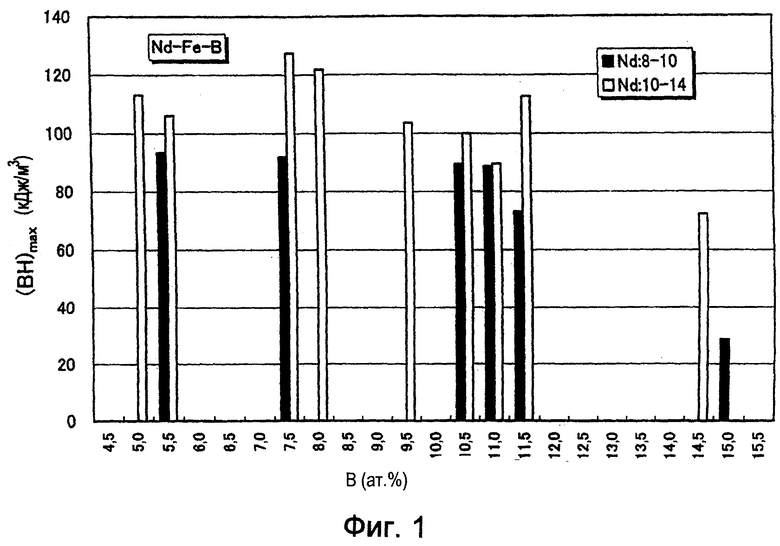

На Фиг.16А и 16Б изображены графики, на которых показаны оценочные значения антикоррозионной стойкости магнитов на связке, изготовленных из составов, описанных в примере № 4 настоящего изобретения и в сравнительных примерах №2 и №3, для того случая, когда эти магниты были подвергнуты воздействию окружающей среды, имеющей высокую температуру и высокую относительную влажность, равную 90%, при этом:

на Фиг.16А изображен график зависимости процентного увеличения массы магнита от времени, в течение которого он был подвергнут воздействию окружающей среды; а

на Фиг.16Б изображен график зависимости изменения магнитного потока (Фоткрыт) от времени, в течение которого магнит был подвергнут воздействию окружающей среды.

НАИЛУЧШИЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Порошок сплава редкоземельных элементов, содержащийся в составе для редкоземельного магнита на связке согласно настоящему изобретению (именуемый здесь просто "магнитным порошком"), содержит по меньшей мере 2 мас.% титаносодержащего порошка для нанокомпозитного магнита (именуемого здесь и далее "титаносодержащим нанокомпозитным магнитным порошком").

Титаносодержащий нанокомпозитный магнитный порошок имеет химический состав, который выражен общей формулой: (Fel-mTm)100-x-y-zQxRyMz, где Т представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из кобальта (Со) и никеля (Ni); Q представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из бора (В) и углерода (С), и всегда содержит бор (В); R представляет собой по меньшей мере один редкоземельный элемент, по существу за исключением лантана (La) и церия (Се); М представляет собой по меньшей мере один элемент - металл, выбранный из группы, состоящей из титана (Ti), циркония (Zr) и гафния (Hf), и всегда содержит титан (Ti); а их молярные доли х, у, z и m удовлетворяют соответствующим неравенствам: 10 ат.%<х≤ 20 ат.%; 6 ат.%≤ у<10 ат.%; 0,1 ат.%≤ z≤ 12 ат.% и 0≤ m≤ 0,5. Титаносодержащий нанокомпозитный магнитный порошок содержит по меньшей мере две кристаллические ферромагнитные фазы, при этом магнитно-твердые фазы имеют средний размер кристаллических зерен от 10 нм до 200 нм, магнитно-мягкие фазы имеют средний размер кристаллических зерен от 1 нм до 100 нм, а средний размер кристаллических зерен магнитно-мягких фаз является меньшим, чем средний размер кристаллических зерен магнитно-твердых фаз. В предпочтительном варианте осуществления изобретения молярные доли х, у, z и m, указанные в общей формуле, отображающей химический состав титаносодержащего нанокомпозитного магнитного порошка, удовлетворяют соответствующим неравенствам: 10 ат.%<х< 17 ат.%, 7 ат.%≤ у≤ 9,3 ат.% и 0,5 ат.%≤ z≤ 6 ат.%. В наиболее предпочтительном варианте осуществления изобретения удовлетворяется следующее неравенство: 8 ат.%≤ у≤ 9,0 ат.%. Следует отметить, что если 15 ат.%<х≤ 20 ат.%, то предпочтительно удовлетворяется неравенство: 3,0 ат.%<z<12 ат.%.

Титаносодержащий нанокомпозитный магнитный порошок, представляющий собой компонент состава настоящего изобретения, имеет описанные выше химический состав и структуру. Следовательно, в титаносодержащем нанокомпозитном магнитном порошке магнитно-твердые и магнитно-мягкие фазы связаны между собой за счет обменных магнитных взаимодействий. Таким образом, несмотря на то, что молярная доля редкоземельного элемента в магнитном порошке является относительно низкой, магнитный порошок тем не менее обладает прекрасными магнитными свойствами, которые являются по меньшей мере сопоставимыми или даже лучшими, чем магнитные свойства обычного быстроотвержденного магнитного порошка. Кроме того, этот магнитный порошок обладает лучшими магнитными свойствами (из которых особенно высока коэрцитивность HcJ) по сравнению с магнитными свойствами обычного нанокомпозитного магнитного порошка, содержащего в качестве основной фазы фазу Fе3В. В частности, титаносодержащий нанокомпозитный магнитный порошок, являющийся компонентом состава настоящего изобретения, имеет максимальное энергетическое произведение (ВН)max в по меньшей мере 70 кДж/м3 (килоджоулей на кубический метр), коэрцитивность HcJ в по меньшей мере 700 кА/м (килоампер на метр) и остаточную намагниченность Вr в по меньшей мере 0,7 Тл (тесла), и может иметь максимальное энергетическое произведение (ВН)max, равное 18 кДж/м3 или более, коэрцитивность HcJ, равную 800 кА/м или более, и остаточную намагниченность Вr, равную 0,8 Тл или более (см. таблицу 3, описание которой приведено ниже). В титаносодержащем нанокомпозитном магнитном порошке может быть легко достигнуто значение коэрцитивности HcJ, равное 480 кА/м или более, которое было сложно получить в случае обычного нанокомпозитного магнитного порошка. Следовательно, этот состав может быть также широко использован во множестве областей применения (например, в различных типах электродвигателей) даже в том случае, если он состоит только лишь из титаносодержащего нанокомпозитного магнитного порошка.

Как описано выше, титаносодержащий нанокомпозитный магнитный порошок обладает магнитными свойствами, которые являются по меньшей мере сопоставимыми или даже лучшими, чем магнитные свойства обычного быстроотвержденного магнитного порошка. Следовательно, состав, содержащий вместо обычного быстроотвержденного магнитного порошка (например, порошка MQ), титаносодержащий нанокомпозитный магнитный порошок, может обладать магнитными свойствами, которые являются по меньшей мере сопоставимыми или даже лучшими, чем магнитные свойства обычного состава. Конечно же, этот состав может содержать в качестве магнитного порошка либо только титаносодержащий нанокомпозитный магнитный порошок, либо его смесь с обычным быстроотвержденным магнитным порошком и/или с обычным нанокомпозитным магнитным порошком. К тому же, для достижения любой из различных иных целей изобретения, например для снижения стоимости, состав из настоящего изобретения может дополнительно содержать ферритовый магнитный порошок, например магнитный порошок на основе сплава самарий-железо-азот (Sm-Fe-N), или любой другой магнитный порошок.

Как будет описано ниже посредством иллюстративных примеров, состав из настоящего изобретения содержит по меньшей мере 2 мас.% титаносодержащего нанокомпозитного магнитного порошка по отношению к общей массе магнитного порошка и, следовательно, обладает превосходной прессуемостью и текучестью при операции литья под давлением или при операции экструзии. В результате это весьма облегчает получение магнита на связке с превосходными магнитными свойствами, что сопровождается получением также и других положительных результатов. В наиболее предпочтительном варианте осуществления настоящего изобретения магнитный порошок указанного состава содержит по меньшей мере 5 мас.% титаносодержащего нанокомпозитного магнитного порошка.

В приведенном ниже подробном описании показано, что вследствие воздействия, оказываемого титаном (Ti), титаносодержащий нанокомпозитный магнитный порошок, являющийся компонентом состава настоящего изобретения, может быть также получен путем резкого охлаждения жидкого сплава при более низкой скорости охлаждения (от 102°C/c (градусов Цельсия в секунду) до 106°С/с), чем в случае обычного быстроотвержденного магнитного порошка. Например, сплав с превосходными магнитными свойствами может быть также получен даже в том случае, когда скорость перемещения поверхности валка составляет 15 м/с или менее. Следовательно, вышеописанная металлическая структура может быть также получена даже в том случае, если быстроотвержденный сплав (в виде тонкой полосы или ленты) имеет большую толщину (например, толщину в 60 мкм или более), чем обычный сплав, полученный способом ленточного литья. Технология ленточного литья является перспективной, обеспечивая хорошую производительность при массовом производстве. Следовательно, может быть обеспечена относительно низкая себестоимость производства титаносодержащего нанокомпозитного магнитного порошка, обладающего стабильными магнитными свойствами.

В том случае, если быстроотвержденный сплав толщиной от 60 мкм до 300 мкм отформован, например, способом ленточного литья, а затем измельчен в порошок посредством, например, дисковой мельницы штыревого типа таким образом, что средний размер частиц магнитного порошка равен 70 мкм, то относительно легко может быть получен порошок, состоящий из частиц с отношением ширины к длине в диапазоне от 0,3 до 1,0. К тому же, быстроотвержденный сплав, из которого получают титаносодержащий нанокомпозитный магнитный порошок, состоит из кристаллических зерен меньшего размера, чем обычный быстроотвержденный сплав. Следовательно, может легко происходить разламывание быстроотвержденного сплава настоящего изобретения в произвольных направлениях, что обеспечивает относительно легкое получение частиц порошка, имеющих изометрическую форму (то есть имеющих близкое к единице отношение ширины к длине). Следовательно, путем управления условиями процесса измельчения может быть также легко получен порошок, состоящий из частиц с отношением ширины к длине по меньшей мере 0,4.

В альтернативном варианте титаносодержащий нанокомпозитный магнитный порошок может быть также приготовлен способом распыления (например, способом газового распыления), в результате которого получают еще более низкую скорость охлаждения (от 102°C/с до 104°С/с), чем в способе ленточного литья. При использовании способа распыления титаносодержащий нанокомпозитный магнитный порошок, средний размер частиц которого составляет от 1 мкм до 100 мкм, а отношение ширины частиц к их длине близко к единице (то есть они являются сферическими), может быть получен непосредственно из жидкого сплава. Следовательно, способ распыления, при использовании которого отсутствует необходимость в выполнении операции измельчения в мелкодисперсный порошок, является предпочтительным с точки зрения производительности при массовом производстве даже по отношению к способу ленточного литья.

По сравнению с составом, содержащим обычный быстроотвержденный магнитный порошок с отношением ширины частиц к их длине менее 0,3, состав, включающий в себя титаносодержащий нанокомпозитный магнитный порошок, состоящий из частиц с отношением ширины к длине, равным по меньшей мере 0,3 (более предпочтительно по меньшей мере 0,4), обладает лучшей прессуемостью и текучестью. Текучесть может быть улучшена путем подмешивания по меньшей мере 2 мас.% титаносодержащего нанокомпозитного магнитного порошка, отношение ширины частиц которого к их длине составляет от 0,3 до 1,0, по отношению к общей массе магнитного порошка в составе. Для обеспечения дополнительного улучшения текучести содержащийся в составе магнитный порошок предпочтительно содержит по меньшей мере 5 мас.% титаносодержащего нанокомпозитного магнитного порошка с отношением ширины частиц к их длине 0,3 или более.

В титаносодержащем нанокомпозитном магнитном порошке редкоземельный элемент R имеет относительно низкую молярную долю, при этом небольшие фазы борида распределены (диспергированы) таким образом, что окружают собой фазу R2Fe14B, и эти фазы борида содержат большее количество титана (Ti), чем любая другая фаза, поскольку титан (Ti) обладает высоким сродством к бору. Следовательно, титаносодержащий нанокомпозитный магнитный порошок превосходит обычный быстроотвержденный магнитный порошок по стойкости к окислению.

Титаносодержащий нанокомпозитный магнитный порошок обладает превосходной стойкостью к окислению и плохо окисляется даже при той температуре, при которой осуществляют прессование состава (например, при 300°С), как будет более подробно описано ниже со ссылкой на таблицу 1. К тому же, даже при технологической операции приготовления состава, компонентом которого является титаносодержащий нанокомпозитный магнитный порошок, состав не подвергается влиянию ввиду слабого окисления магнитного порошка. Наоборот, этот состав сохраняет превосходные магнитные свойства титаносодержащего нанокомпозитного магнитного порошка. Кроме того, как указано в приведенном ниже описании конкретных примеров, превосходной стойкостью к окислению обладает также и сам этот состав. В том случае, когда титаносодержащий нанокомпозитный магнитный порошок и обычный быстроотвержденный магнитный порошок и/или обычный нанокомпозитный магнитный порошок используют в виде смеси, предпочтительным вариантом является тот, в котором приготовление состава осуществляют с использованием такого магнитного порошка, в котором соотношение компонентов смеси подобрано таким образом, чтобы содержание в нем кислорода после того, как он был подвергнут воздействию воздуха в течение одного часа при температуре нагрева в 300°С, составляло менее 0,24 мас.%. В наиболее предпочтительном варианте приготовление состава осуществляют таким образом, чтобы содержание в нем кислорода после того, как он был подвергнут воздействию воздуха в течение одного часа при температуре нагрева в 350°С, не превышало 0,20 мас.%.

Более того, поскольку титаносодержащий нанокомпозитный магнитный порошок обладает превосходной стойкостью к окислению, то в качестве связок могут быть также использованы полимеры с высокой температурой плавления или размягчения (например, полиимиды, полимеры на основе жидких кристаллов и высокомолекулярные полимеры), которые затруднительно использовать в качестве связок в составах известного уровня техники, а также металлы, имеющие более высокую температуру плавления, чем те, которые используют в обычной практике. Например, даже в случае использования термопластичного полимера, имеющего температуру размягчения 180°С или выше (или даже 250°С или выше, что имеет место в случае использования полифениленсульфидной смолы), может быть получен состав для литья под давлением, обладающий превосходными магнитными свойствами и прессуемостью. Следует отметить, что значение температуры размягчения полимера получено здесь путем измерения температуры размягчения способом Вика (который, например, описан в промышленном стандарте Японии (JIS) К6 870) вне зависимости от того, является ли полимер кристаллическим или аморфным. К тому же, даже в случае использования термореактивного полимера этот полимер может быть отвержден при более высокой температуре отверждения, чем обычный. Кроме того, поскольку сам магнитный порошок обладает превосходной антикоррозионной стойкостью, то даже в том случае, когда процесс термического отверждения выполняют на воздухе, происходит лишь очень незначительное ухудшение характеристик магнита. То есть отсутствует какая-либо необходимость в том, чтобы выполнять процесс термического отверждения в атмосфере инертного газа, и, следовательно, себестоимость этого процесса может быть снижена. Кроме того, поскольку могут быть использованы подобные термостойкие полимеры, то процесс нагрева/обезгаживания, который выполняют для минимизации испускания нежелательного газа из полимерного покрытия, например, в магнитах для накопителя на жестких дисках (НЖД), может быть выполнен при более высокой температуре. Следовательно, может быть получен магнит на связке, который может быть более эффективно использован, например, в накопителе на жестких дисках (НЖД).

Путем использования подобного полимера с более высокой температурой размягчения или с более высокой температурой отверждения, чем у обычного полимера, могут быть улучшены свойства магнита на связке (например, термостойкость и механические свойства). Для обеспечения достаточной стойкости к окислению при нагреве в случае использования смеси из титаносодержащего нанокомпозитного магнитного порошка и обычного быстроотвержденного магнитного порошка и/или обычного нанокомпозитного магнитного порошка, предпочтительно состав приготовлен таким образом, чтобы увеличение его массы вследствие окисления после того, как он был подвергнут воздействию воздуха в течение 10 минут при температуре 400°С, не превышало 0,26 мас.%.

Обычный быстроотвержденный магнитный порошок имеет относительно высокую молярную долю редкоземельного элемента R и относительно легко подвержен окислению. Следовательно, чем меньше размер его частиц, тем более значительно ухудшаются магнитные свойства вследствие окисления поверхности частиц порошка. В отличие от этого ухудшение магнитных свойств титаносодержащего нанокомпозитного магнитного порошка вследствие окисления происходит в намного меньшей степени, и даже наличие относительно малых частиц (например, частиц размером 53 мкм или менее) почти не приводит к ухудшению магнитных свойств вследствие окисления. Следовательно, в магнитном порошке, содержащемся в составе, частицами порошка, размер которых составляет 53 мкм или менее, предпочтительным образом являются частицы титаносодержащего нанокомпозитного магнитного порошка.

К тому же, что касается уплотняемости магнитного порошка, то процентное содержание этих частиц порошка, размер которых не превышает 53 мкм, в магнитном порошке составляет 10 мас.% или более, а более предпочтительно 20 мас.% или более. Кроме того, состав, используемый для изготовления прессовки высокой плотности, предпочтительно содержит магнитный порошок, содержащий по меньшей мере 8 мас.% частицы порошка, размер которых составляет 38 мкм или менее. Ухудшение магнитных свойств магнитного порошка для магнита на связке никогда не происходит даже в том случае, когда содержание частиц порошка, размеры которых не превышают 53 мкм, в титаносодержащем нанокомпозитном магнитном порошке составляет 20 мас.% или более. Наблюдается даже улучшение магнитных свойств по сравнению с магнитным порошком для магнита на связке, содержащим то же самое количество обычного быстроотвержденного магнитного порошка, размер частиц которого не превышает 53 мкм.

Магнитный порошок для магнита на связке обычно состоит из частиц, максимальный размер которых не превышает 500 мкм (обычно не превышает 300 мкм). Предпочтительным вариантом является тот, в котором магнитный порошок имеет довольно высокое процентное содержание частиц, размер которых не превышает 53 мкм (или, в частности, не превышает 38 мкм), что обеспечивает улучшение его уплотняемости. Однако, как описано выше, в обычном быстроотвержденном магнитном порошке частицы, имеющие относительно малые размеры, обладают худшими магнитными свойствами. Следовательно, для улучшения магнитных свойств необходимо пожертвовать уплотняемостью. И наоборот, улучшение уплотняемости может быть достигнуто за счет ухудшения магнитных свойств.

В отличие от этого в титаносодержащем нанокомпозитном магнитном порошке превосходными магнитными свойствами обладают также и частицы, имеющие малый размер. Следовательно, ухудшение магнитных свойств не происходит даже в том случае, когда приготовленный магнитный порошок имеет относительно высокое процентное содержание частиц малого размера (например, частиц, размер которых не превышает 53 мкм). Например, необходимость принесения в жертву магнитных свойств отсутствует даже в том случае, если магнитный порошок приготовлен таким образом, что имеет гранулометрический состав, раскрытый в выложенной опубликованной заявке на патент Японии № 63-155601. Следует отметить, что может быть осуществлено регулирование гранулометрического состава титаносодержащего нанокомпозитного магнитного порошка, полученного вышеописанным способом, путем сортировки частиц по крупности, выполняемой по мере необходимости.

В том случае, когда состав приготовлен с использованием магнитного порошка, компонентом которого является титаносодержащий нанокомпозитный магнитный порошок, может быть обеспечено эффективное улучшение не только прессуемости, но также и магнитных свойств полученного в результате этого магнита на связке (это также справедливо даже для того случая, когда титаносодержащий нанокомпозитный магнитный порошок смешан с обычным быстроотвержденным магнитным порошком). Этот эффект обусловлен не только различием между магнитными свойствами титаносодержащего нанокомпозитного магнитного порошка и магнитными свойствами обычного быстроотвержденного магнитного порошка, но также и тем, что за счет использования титаносодержащего нанокомпозитного магнитного порошка может быть сведено к минимуму ухудшение магнитных свойств, обычно происходящее вследствие окисления обычного быстроотвержденного магнитного порошка, содержащегося в составе. В частности, ухудшение этих свойств может быть сведено к минимуму потому, что в случае использования титаносодержащего нанокомпозитного магнитного порошка технологическая операция приготовления состава и технологическая операция прессования могут быть выполнены при более низких температурах. То есть сам титаносодержащий нанокомпозитный магнитный порошок, являющийся компонентом состава настоящего изобретения, обладает превосходной стойкостью к окислению. Кроме того, может быть также сведено к минимуму и нежелательное окисление обычного быстроотвержденного магнитного порошка, который в процессе изготовления магнита на связке используют в совокупности с титаносодержащим нанокомпозитным магнитным порошком и который обладает худшей стойкостью к окислению.

Более того, состав, компонентом которого является титаносодержащий нанокомпозитный магнитный порошок, обладает превосходной прессуемостью и текучестью. Следовательно, может быть снижена нагрузка на устройство, используемое в процессе смешивания (например, на месильную машину). Это приводит к увеличению производительности при изготовлении состава и к снижению себестоимости. Кроме того, может быть обеспечено достаточно хорошее перемешивание (или смешивание) полимера и магнитного порошка друг с другом. Следовательно, может быть получен состав с хорошей антикоррозионной стойкостью, в котором поверхность частиц магнитного порошка достаточно хорошо покрыта полимером. К тому же, может быть также уменьшено и количество примесей, вводимых в состав при операции перемешивания. Кроме того, поскольку технологические операции перемешивания и прессования могут быть выполнены при более низкой температуре, ухудшение свойств полимера во время выполнения технологических операций перемешивания и прессования может быть сведено к минимуму. В предпочтительном варианте осуществления изобретения добавляют также модификатор, обеспечивающий дополнительное улучшение смачиваемости, смешиваемости и прочности сцепления между полимером и магнитным порошком. Добавление модификатора может быть осуществлено либо заранее на поверхность магнитного порошка, либо во время выполнения технологической операции смешивания магнитного порошка с полимером. Путем добавления модификатора могут быть обеспечены уменьшение крутящего момента при перемешивании и более полная реализация полезных эффектов настоящего изобретения.

Титаносодержащий нанокомпозитный магнитный порошок предпочтительно составляет по меньшей мере 70 мас.% по отношению к массе всего магнитного порошка, что одновременно обеспечивает полное использование превосходных магнитных свойств, стойкости к окислению и улучшенной прессуемости, а также текучести титаносодержащего нанокомпозитного магнитного порошка. В более предпочтительном варианте следует использовать только титаносодержащий нанокомпозитный магнитный порошок.

Состав настоящего изобретения обладает хорошей прессуемостыо. Следовательно, может быть уменьшен процент зазоров (пустот) в прессовке и поэтому может быть получен магнит на связке с улучшенной уплотняемостью магнитного порошка. К тому же, когда в качестве полимерной связки используют термореактивный полимер и когда уплотнение смеси осуществляют способом прессования, легко может быть получен магнит на связке с уплотняемостью магнитного порошка в 80 об.% или более. С другой стороны, в том случае, когда в качестве полимерной связки используют термопластичный полимер и когда уплотнение смеси осуществляют способом литья под давлением, легко может быть получен магнит на связке с уплотняемостью магнитного порошка в 60 об.% или более. Таким образом, может быть получен магнит на связке, обладающий более высокой уплотняемостью. Подводя итог, можно сказать, что настоящее изобретение предлагает магнит на связке, обладающий лучшими магнитными свойствами по сравнению с обычными магнитами на связке.

Ниже приведено более подробное описание состава для редкоземельного магнита на связке согласно настоящему изобретению.

Титаносодержащий нанокомпозитный магнитный порошок

Титаносодержащий нанокомпозитный магнитный порошок, составляющий по меньшей мере часть состава для редкоземельного магнита на связке, согласно настоящему изобретению формируют путем быстрого охлаждения и отверждения расплава, представляющего собой содержащий титан сплав железо-редкоземельный элемент-бор (Fe-R-B). Этот быстроотвержденный сплав содержит кристаллические фазы. Однако при необходимости этот сплав нагревают и осуществляют его дополнительную кристаллизацию.

Авторами настоящего изобретения было обнаружено, что в случае добавления титана к сплаву на основе железа с редкоземельными элементами, имеющему состав, заданный определенной совокупностью молярных долей, может быть сведено к минимуму образование зародышей и рост фазы альфа-железа (α -Fe), что часто происходит при охлаждении расплава и препятствует проявлению превосходных магнитных свойств (например, высокой коэрцитивности и хорошей прямоугольности петли кривой размагничивания, помимо других характеристик), и при этом может быть обеспечен преимущественный и равномерный рост кристаллов фазы соединения R2Fe14B, способствующего проявлению магнитно-твердых свойств.

До тех пор пока не добавлен титан (Ti), фаза альфа-железа (α -Fe) легко образует зародыши, и ее рост происходит раньше и с более высокой скоростью, чем рост фазы Nd2Fe14B. Следовательно, при термообработке быстроотвержденного сплава для кристаллизации происходит чрезмерный рост фазы α -Fe, обладающей магнитно-мягкими свойствами, а превосходные магнитные свойства (в частности, например, HcJ и прямоугольность петли) не могут быть достигнуты.

В отличие от этого случая, при добавлении титана (Ti) образование зародышей фазы α -Fe и кинетика их роста замедляются, то есть процесс образования зародышей кристаллов фазы α -Fe и их роста занимает более продолжительное время. Следовательно, авторы настоящего изобретения полагают, что образование зародышей фазы Nd2Fe14B и ее рост происходит раньше образования зародышей фазы α -Fe и роста ее крупных кристаллов. Поэтому могут быть обеспечены рост фазы Nd2Fe14B в достаточно большом количестве и ее равномерное распределение до того, как произойдет рост фазы α -Fe в слишком большом количестве. Кроме того, полагают, что Ti почти не входит в фазу Nd2Fe14B, но он содержится в больших количествах в бориде на основе железа или на поверхности раздела между фазой Nd2Fe14B и фазой борида на основе железа, обеспечивая тем самым стойкость борида на основе железа.

То есть титаносодержащий нанокомпозитный магнитный порошок, предназначенный для использования в составе настоящего изобретения, может иметь нанокомпозитную структуру, в которой титан (Ti) способствует значительному снижению размера зерен магнитно-мягких фаз (в том числе борида на основе железа и фазы α -Fe), равномерному распределению фазы Nd2Fe14B и увеличению объемного процентного содержания фазы Nd2Fe14B. В результате происходит увеличение коэрцитивности и намагниченности (или остаточной намагниченности) и повышение прямоугольности петли кривой размагничивания по сравнению с вариантом без добавления титана, что способствует достижению превосходных магнитных свойств полученного в результате этого магнита на связке.

Ниже приведено более подробное описание титаносодержащего нанокомпозитного магнитного порошка, который используют в составе согласно настоящему изобретению.

Титаносодержащий нанокомпозитный магнитный порошок, представляющий собой по меньшей мере часть состава по настоящему изобретению предпочтительно выражен общей формулой: (Fel-mTm)100-x-y-zQxRyMz, где Т представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из кобальта (Со) и никеля (Ni); Q представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из бора (В) и углерода (С), и всегда содержит бор (В); R представляет собой по меньшей мере один редкоземельный элемент, по существу за исключением лантана (La) и церия (Се); а М представляет собой по меньшей мере один элемент - металл, выбранный из группы, состоящей из титана (Ti), циркония (Zr) и гафния (Hf), и всегда содержит титан (Ti).

Молярные доли х, у, z и m предпочтительно удовлетворяют соответствующим неравенствам: 10 ат.%<х≤ 20 ат.%; 6 ат.%≤ у<10 ат.%; 0,1 ат.%≤ z≤ 12 ат.% и 0≤ m≤ 0,5.

Титаносодержащий нанокомпозитный магнитный порошок имеет малую молярную долю редкоземельного элемента, не превышающую 10 ат.%. Однако при добавлении титана (Ti) в магнитном порошке получают неожиданные результаты, заключающиеся в сохранении или даже увеличении намагниченности (остаточной намагниченности) Вr и повышении прямоугольности петли его кривой размагничивания по сравнению с вариантом, в котором добавление титана (Ti) не производят.

В титаносодержащем нанокомпозитном магнитном порошке магнитно-мягкие фазы имеют очень малый размер зерен. Следовательно, соответствующие составляющие его фазы связаны между собой за счет обменных взаимодействий. Поэтому, даже в случае наличия в составе магнитно-мягких фаз, например фазы борида на основе железа и фазы α -Fe, вместе с магнитно-твердой фазой соединения R2Fe14B, сплав в целом может обладать превосходной прямоугольностью кривой его размагничивания.

В предпочтительном варианте титаносодержащий нанокомпозитный магнитный порошок содержит фазы боридов на основе железа и фазу α -Fe, намагниченность насыщения которых равна или даже превышает намагниченность насыщения фазы соединения R2Fe14B. Примерами этих боридов на основе железа являются Fе23В6 (с намагниченностью насыщения 1,5 Тл) и Fе23В6 (с намагниченностью насыщения 1,6 Тл). В этом варианте фаза R2Fe14B имеет намагниченность насыщения, равную приблизительно 1,6 Тл в том случае, когда редкоземельным элементом R является неодим (No), а фаза α -Fe имеет намагниченность насыщения 2,1 Тл.

В тех случаях, когда молярная доля x бора (В) превышает 10 ат.%, а молярная доля у редкоземельного элемента R составляет от 5 ат.% до 8 ат.%, обычно происходит образование фазы R2Fе23В3. Однако, даже при использовании сплава с подобным химическим составом, добавление титана (Ti) согласно тому, как это делают в настоящем изобретении, может привести к образованию фазы R2Fe14B и магнитно-мягких фаз боридов на основе железа, например Fe23В6 и Fе3В, вместо нежелательной фазы R2Fe23В3. То есть добавление титана (Ti) может привести к увеличению процентного содержания фазы R2Fe14B, а образовавшиеся фазы боридов на основе железа способствуют увеличению намагниченности.

Авторами настоящего изобретения было экспериментально установлено, что намагниченность не уменьшалась, а даже увеличивалась только в случае добавления титана (Ti), в отличие от тех вариантов, в которых производили добавление присадки, содержащей любой другой элемент-металл, например ванадий (V), хром (Сr), марганец (Мn), ниобий (Nb) или молибден (Мо). К тому же, при добавлении титана (Ti) прямоугольность петли кривой размагничивания была намного лучше прямоугольности, полученной при добавлении любого из этих химических элементов.

Кроме того, эти эффекты, достигнутые путем добавления титана (Ti), проявляются особенно сильно в тех случаях, когда концентрация бора (В) превышает 10 ат.%. Ниже приведено описание этого вопроса со ссылкой на Фиг.1.

На Фиг.1 изображен график, на котором показана зависимость между максимальным энергетическим произведением (ВН)mах и концентрацией бора (В) в магнитном сплаве неодим-железо-бор (Nd-Fe-B) без добавления титана (Ti). На Фиг.1 посредством белых столбцов отображены данные об образцах, содержащих от 10 до 14 ат.% неодима (Nd), а посредством черных столбцов отображены данные об образцах, содержащих от 8 до менее чем 10 ат.% неодима (Nd). С другой стороны, на Фиг.2 изображен график, на котором показана зависимость между максимальным энергетическим произведением (ВН)max и концентрацией бора (В) в магнитном сплаве неодим-железо-бор (Nd-Fe-B), к которому добавлен титан (Ti). На Фиг.2 посредством белых столбцов отображены данные об образцах, содержащих от 10 до 14 ат.% неодима (Nd), а посредством черных столбцов отображены данные об образцах, содержащих от 8 до менее чем 10 ат.% неодима (Nd).

Из Фиг.1 видно, что как только концентрация бора (В) превышает 10% от общего числа атомов, в не содержащих титан (Ti) образцах происходит уменьшение максимального энергетического произведения (ВН)max вне зависимости от количества содержащегося в них неодима (Nd). Это уменьшение особенно заметно в тех образцах, в которых содержание неодима (Nd) составляет от 8 ат.% до 10 ат.%. Эта тенденция была хорошо известна в данной области техники, и было широко распространено мнение, что любой магнитный сплав, содержащий фазу Nd2Fe14B в качестве его основной фазы, не должен содержать более чем 10 ат.% бора (В). Например, в патенте США № 4,836,868 раскрыт действующий образец, в котором концентрация бора (В) составляет от 5 ат.% до 9,5 ат.%. Согласно этому патенту, концентрация бора (В) предпочтительно составляет от 4 ат.% до менее чем 12 ат.%, а более предпочтительно от 4 ат.% до 10 ат.%.

В отличие от этого, как видно из Фиг.2, образцы, содержащие добавленный в них титан (Ti), в определенном диапазоне, в котором концентрация бора (В) превышает 10 ат.%, имеют большее максимальное энергетическое произведение (ВН)max. Это увеличение особенно заметно в тех образцах, в которых содержание неодима (Nd) составляет от 8 ат.% до 10 ат.%.

Следовательно, настоящее изобретение способно полностью изменить привычное заблуждение, заключающееся в том, что наличие концентрации бора (В), превышающей 10 ат.%, приводит к ухудшению магнитных свойств, и может обеспечить получение неожиданных результатов всего лишь путем добавления титана (Ti). В результате, может быть получен магнитный порошок, способствующий наличию полезных свойств у вышеописанного состава из настоящего изобретения.

Ниже приведено описание способа изготовления титаносодержащего нанокомпозитного магнитного порошка, являющегося по меньшей мере частью состава для редкоземельного магнита на связке согласно настоящему изобретению.

Быстроотвержденный сплав для титаносодержащего нанокомпозитного магнитного порошка

Жидкий сплав на основе железа с химическим составом, выраженным посредством общей формулы: (Fel-mTm)100-x-y-zQxRyMz (где х, у, z и m удовлетворяют соответствующим неравенствам: 10 ат.%<х≤ 20 ат.%, 6 ат.%≤ у<10 ат.%, 0,1 ат.%≤ z≤ 12 ат.% и 0≤ m≤ 0,5), подвергают быстрому охлаждению в инертной атмосфере, посредством чего получают быстроотвержденный сплав, содержащий фазу соединения R2Fe14B в количестве не менее 60 об.%. Средний размер кристаллических зерен (кристаллитов) фазы соединения R2Fe14B в быстроотвержденном сплаве может быть равен, например, 80 нм или менее. В случае необходимости этот быстроотвержденный сплав может быть подвергнут термообработке. Это обеспечивает возможность кристаллизации аморфных фаз, оставшихся в быстроотвержденном сплаве.

В одном из вариантов осуществления, в котором операцию спинингования (формования волокна из расплава при вращении) или операцию ленточного литья выполняют с использованием охлаждающего валка, жидкий сплав подвергают быстрому охлаждению в газовой среде при давлении 1,3 кПа (килопаскаля) или более. В этом случае жидкий сплав не только подвергают быстрому охлаждению за счет контакта с охлаждающим валком, но также, соответственно, происходит дополнительное его охлаждение за счет вторичных эффектов охлаждения, обусловленных наличием газа в окружающей среде, даже после того как затвердевавший сплав покинул охлаждающий валок.

Согласно результатам экспериментов, проведенных авторами настоящего изобретения, при выполнении операции быстрого охлаждения необходимо осуществлять регулировку давления газа в окружающей среде, предпочтительно на уровне около 1,3 кПа или более, но не превышая атмосферное давление (=101,3 кПа или менее), а более предпочтительно на уровне от 10 кПа до 90 кПа, а еще более предпочтительно - на уровне от 20 кПа до 60 кПа.

В тех случаях, когда давление газа в окружающей среде находится в пределах любого из этих предпочтительных интервалов, скорость перемещения поверхности охлаждающего валка предпочтительно составляет от 4 м/с до 50 м/с. Это обусловлено тем, что если скорость перемещения поверхности валка является меньшей, чем 4 м/с, то содержащаяся в быстроотвержденном сплаве фаза соединения R2Fe14B будет иметь чрезмерно большие кристаллические зерна. В этом случае при термообработке происходит дополнительное увеличение размера зерен фазы соединения R2Fe14B, что, следовательно, может привести к ухудшению полученных в результате магнитных свойств.

Согласно экспериментальным результатам, полученным авторами настоящего изобретения, в более предпочтительном варианте скорость перемещения поверхности валка составляет от 5 м/с до 30 м/с, а в еще более предпочтительном варианте - от 5 м/с до 20 м/с.

В том случае, когда материал сплава с химическим составом титаносодержащего нанокомпозитного магнитного порошка, являющийся компонентом состава из настоящего изобретения, быстро охлаждают и отверждают, то полученный в результате этого быстроотвержденный сплав имеет либо структуру, в которой почти не образуется фаза альфа-железа (α -Fe) с чрезмерно большим размером зерен, а вместо нее происходит образование микрокристаллической фазы соединения R2Fe14B, либо структуру, в которой микрокристаллическая фаза соединения R2Fe14B сосуществует вместе с аморфной фазой. Следовательно, если этот быстроотвержденный сплав подвергают термообработке, то получают высокоэффективный нанокомпозитный магнит, в котором магнитно-мягкие фазы, например фазы боридов на основе железа, мелкодисперсно или равномерно распределены по границам зерен между магнитно-твердыми фазами. Используемый здесь термин "аморфная фаза" означает не только фазу, в которой атомы расположены достаточно неупорядоченным образом, но также и фазу, содержащую зародыши для кристаллизации, представляющие собой чрезвычайно малые кристаллические области (размер которых составляет несколько нанометров или менее) и/или группы (кластеры) атомов. В частности, используемый здесь термин "аморфная фаза" означает любую фазу, кристаллическая структура которой не может быть определена способом рентгенодифракционного анализа или способом наблюдения через просвечивающий электронный микроскоп (ТЕМ).

В известном уровне техники, даже в случае попытки получения быстроотвержденного сплава, содержащего фазу соединения R2Fe14B в количестве 60 об.% или более, посредством быстрого охлаждения жидкого сплава, который аналогичен по химическому составу титаносодержащему нанокомпозитному магнитному порошку, являющемуся компонентом состава из настоящего изобретения, но не содержит титан (Ti), полученный в результате этого сплав будет иметь структуру, в которой содержится большое количество фазы α -Fe, выросшей в виде крупных зерен. Следовательно, после нагрева сплава и его кристаллизации происходит чрезмерное увеличение размера зерен фазы α -Fe. Поскольку имеет место слишком сильный рост магнитно-мягких фаз, например фазы α -Fe, то происходит значительное ухудшение магнитных свойств сплава, что фактически не позволяет создать из такого сплава высококачественный магнит на связке.

В частности, в том случае, когда материал сплава имеет относительно высокое процентное содержание бора (В), подобно титаносодержащему нанокомпозитному магнитному порошку, являющемуся компонентом состава из настоящего изобретения, его изготовление в соответствии с обычным способом не может обеспечить столь же легкое получение кристаллических фаз даже при низкой скорости охлаждения жидкого сплава. Это обусловлено тем, что обогащенный бором жидкий сплав очень охотно образует аморфную фазу. Поэтому в известном уровне техники, даже в случае попытки получения быстроотвержденного сплава, содержащего 60 об.% или более фазы соединения R2Fe14B, путем уменьшения в достаточной мере скорости охлаждения расплава, происходит выделение не только фазы соединения R2Fe14B, но также и большого количества фазы α -Fe или ее предшественника. Следовательно, в результате нагрева этого сплава и последующей кристаллизации происходит дальнейший рост фазы α -Fe, что приводит к значительному ухудшению магнитных свойств сплава.

Таким образом, было широко распространено мнение, что лучшим способом увеличения коэрцитивности материала сплава для нанокомпозитного магнитного порошка является повышение скорости охлаждения расплава для того, чтобы сперва перевести большую часть быстроотвержденного сплава в аморфное состояние, а затем создать очень мелкозернистую и однородную структуру путем нагрева и кристаллизации аморфных фаз. Это обусловлено тем, что в обычных способах считалось само собой разумеющимся, что не существует никакого иного альтернативного способа получения нанокомпозитного магнита, имеющего структуру сплава, в котором рассредоточены кристаллические фазы очень малого размера, за исключением способа кристаллизации аморфных фаз посредством легко управляемого процесса термообработки.

Исходя из этого широко распространенного мнения, в статье W. С. Chan et al., "The Effects of Refractory Metals on the Magnetic Properties of α -Fe/R2Fe14B-type Nanocomposites", IEEE Trans. Magn. No. 5, INTERMAG. 99, Kyongiu, Korea, pp. 3265-3267, 1999, сообщалось о способе получения фаз Nd2Fe14B и α -Fe с размером зерен порядка нескольких десятков нанометров. Согласно способу Чана (W. С. Chan), к материалу сплава был добавлен лантан (La), который способствовал получению аморфных фаз. Затем материал сплава был подвергнут резкому охлаждению с получением быстроотвержденного сплава, состоящего, в основном, из аморфных фаз. А после этого был осуществлен нагрев сплава и его кристаллизация. В этой статье также изложено, что добавление очень малого количества (например, 2 ат.%) химического элемента, представляющего собой тугоплавкий металл, например титан (Ti), приводит к улучшению магнитных свойств, и что предпочтительное увеличение молярной доли неодима (Nd), представляющего собой редкоземельный элемент, с 9,5 ат.% до 11,0 ат.% обеспечивает уменьшение размера зерен фаз Nd2Fe14B и α -Fe. Тугоплавкий металл добавляют для предотвращения образования таких боридов, как, например, R2Fe23В3 и Fе3В, и для изготовления сплава для магнитного порошка, по существу состоящего только из фазы Nd2Fe14B и фазы α -Fe.

В отличие от этого варианта, в титаносодержащем нанокомпозитном магнитном порошке, являющемся компонентом состава из настоящего изобретения, добавление титана (Ti) сводит к минимуму образование зародышей фазы α -Fe во время процесса быстрого отверждения. Кроме того, добавление титана (Ti) также приводит к образованию магнитно-мягких фаз, например боридов на основе железа, тем не менее обеспечивая минимальный рост их зерен во время процесса термообработки с целью кристаллизации. В результате, может быть получен магнитный порошок, обладающий превосходными магнитными свойствами.

То есть, даже несмотря на то, что материал сплава имеет относительно низкое процентное содержание редкоземельного элемента (то есть 9 ат.% или менее), может быть получен магнитный порошок, обладающий высокой намагниченностью (или остаточной намагниченностью) и коэрцитивностью, а также имеющий превосходную прямоугольность петли кривой его размагничивания.

Как описано выше, повышение коэрцитивности материала сплава, из которого получают титаносодержащий нанокомпозитный магнитный порошок, обеспечивается за счет более быстрого и более раннего образования зародышей и роста кристаллов фазы Nd2Fe14B во время операции охлаждения, что приводит к увеличению объемного процентного содержания фазы Nd2Fe14B, и, помимо этого, за счет сведения к минимуму укрупнения зерен магнитно-мягких фаз. К тому же, возрастает его намагниченность, поскольку добавленный титан (Ti) может приводить к образованию фазы борида (например, ферромагнитных боридов на основе железа) из обогащенных бором (В) немагнитных аморфных фаз, содержащихся в быстроотвержденном сплаве, и может приводить к увеличению объемного процентного содержания ферромагнитных фаз в сплаве, подвергнутом нагреву, и кристаллизации.

Полученный таким способом материал сплава по мере необходимости предпочтительно подвергают нагреву и кристаллизации для образования структуры, содержащей три или более кристаллические фазы, в том числе фазы соединения R2Fe14B борида и α -Fe. Термообработку предпочтительно производят путем регулировки температуры и продолжительности обработки таким образом, чтобы средний размер кристаллических зерен фазы соединения R2Fe14B составлял от 10 нм до 200 нм, а средний размер кристаллических зерен фаз борида и α -Fe составлял от 1 нм до 100 нм. Средний размер кристаллических зерен фазы соединения R2Fe14B обычно равен 30 нм или более, но также может быть равен 50 нм или более, что зависит от условий термообработки. С другой стороны, средний размер кристаллических зерен магнитно-мягких фаз, таких как фазы борида и α -Fe, часто не превышает 30 нм, и обычно его максимальное значение равно нескольким нанометрам.

В материале сплава, из которого получают титаносодержащий нанокомпозитный магнитный порошок, фаза соединения R2Fe14B (магнитно-твердая фаза) имеет больший средний размер кристаллических зерен (кристаллитов), чем магнитно-мягкие фазы, такие как фазы α -Fe и борида на основе железа. На Фиг.3 схематично показана металлическая структура материала этого сплава. Как показано на Фиг.3, вдоль границ зерен относительно большой фазы соединения R2Fe14B равномерно расположены мелкодисперсные магнитно-мягкие фазы. Даже несмотря на то, что кристаллические зерна фазы соединения R2Fe14B имеют относительно большой средний размер, магнитно-мягкие фазы имеют достаточно малый средний размер кристаллических зерен, поскольку был обеспечен минимальный рост этих кристаллитов. Следовательно, эти образующие сплав фазы связаны между собой за счет магнитной связи, обусловленной обменными взаимодействиями, и направления намагниченности магнитно-мягких фаз ограничены магнитно-твердой фазой. Следовательно, сплав в целом обладает превосходной прямоугольностью петли кривой его размагничивания.

В вышеописанном процессе легко происходит образование боридов. Как полагают, это обусловлено следующей причиной. При отверждении сплава, состоящего в основном из фазы соединения R2Fe14B, аморфные фазы, существующие в таком быстроотвержденном сплаве, должны содержать чрезмерное количество бора. Следовательно, при нагреве и кристаллизации сплава этот бор легко соединяется с другими химическими элементами, что приводит к образованию многочисленных зародышей и росту кристаллов. Однако, если этот бор (В) при соединении с другими элементами образует соединения, обладающие низкой намагниченностью, то это приводит к уменьшению намагниченности сплава в целом.

Авторами настоящего изобретения было установлено и экспериментально подтверждено, что уменьшение намагниченности не происходило, а даже имело место ее увеличение, только в случае добавления титана (Ti), в отличие от вариантов с добавлением любого другого элемента - металла, например ванадия (V), хрома (Сr), марганца (Мn), ниобия (Nb) или молибдена (Мо). К тому же, добавление присадки М (в частности, титана) приводит к намного большему улучшению прямоугольности петли размагничивания, чем добавление любого из вышеуказанных химических элементов. Следовательно, авторы настоящего изобретения полагают, что титан (Ti) играет основную роль в уменьшении образования боридов с низкой намагниченностью. В частности, в том случае, когда материал сплава, используемого для приготовления титаносодержащего нанокомпозитного магнитного порошка, имеет относительно малое содержание бора (В) и титана (Ti), то при термообработке сплава легко происходит рост фаз боридов на основе железа, обладающих ферромагнитными свойствами. В этом случае происходит поглощение бора (В), содержащегося в немагнитных аморфных фазах, боридами на основе железа. В результате происходит уменьшение объемного процентного содержания немагнитных аморфных фаз, остающихся даже в сплаве, подвергнутом нагреву и кристаллизации, а вместо этого возрастает объемное процентное содержание кристаллической ферромагнитной фазы, что приводит к увеличению остаточной намагниченности Вr.

Ниже приведено более подробное описание этого вопроса со ссылкой на Фиг.4.

На Фиг.4 схематично изображено то, каким образом происходит изменение микроструктуры быстроотвержденных сплавов во время процесса их кристаллизации в варианте с добавлением титана (Ti) и в вариантах с добавлением ниобия (Nb) или иного химического элемента - металла вместо титана (Ti). В случае добавления титана (Ti) рост зерен соответствующих составляющих сплав фаз сведен к минимуму даже в диапазоне температур, превышающих температуру, при которой происходит быстрый рост фазы α -Fe. В результате может быть обеспечено сохранение превосходных магнитно-твердых свойств. В отличие от этого варианта в случае добавления любых других химических элементов металлов (например, Nb, V, Сr и т.д.) происходит сильный рост зерен соответствующих образующих сплав фаз, и в диапазоне относительно высоких температур, в котором наблюдается быстрый рост фазы α -Fe, происходит ослабление обменных взаимодействий между этими фазами. В результате, полученные кривые размагничивания имеют более низкую прямоугольность петли.

Сначала будет приведено описание варианта, в котором осуществляют добавление Nb, Мо или W. В этом варианте хорошие магнитно-твердые свойства, в том числе прекрасная прямоугольность петли кривой размагничивания, могут быть достигнуты в том случае, если термообработку сплава осуществляют в диапазоне относительно низких температур, в котором не происходит кристаллизация фазы α -Fe. Однако в сплаве, подвергнутом термообработке при такой низкой температуре, микрокристаллические фазы R2Fe14B оказываются диспергированными в немагнитных аморфных фазах, и сплав не имеет структуры нанокомпозитного магнита и не обладает высокой намагниченностью. К тому же, если сплав подвергнут термообработке при более высокой температуре, то это приводит к образованию зародышей и росту кристаллов фазы α -Fe из аморфных фаз. В отличие от варианта с добавлением титана (Ti) происходит быстрый рост фазы α -Fe и чрезмерное увеличение размера ее зерен. В результате происходит ослабление обменных взаимодействий между фазами, образующими сплав, и значительное ухудшение прямоугольности петли кривой размагничивания.

С другой стороны, в варианте с добавлением титана (Ti) путем термообработки сплава может быть получена нанокомпозитная структура, содержащая микрокристаллическую фазу R2Fe14В, фазу борида на основе железа, фазу α -Fe и аморфные фазы, в которой имеет место мелкодисперсное и равномерное распределение соответствующих фаз, образующих сплав. К тому же, добавление титана (Ti) сводит к минимуму рост зерен фазы α -Fe.

В случае добавления V или Сr любой из этих добавленных элементов - металлов антиферромагнитно взаимодействует с Fe, образуя твердый раствор, что приводит к значительному уменьшению намагниченности. Добавление V или Сr также не может в достаточной степени уменьшить рост зерен, вызванный термообработкой, и приводит к ухудшению прямоугольности петли кривой размагничивания.

Следовательно, только в случае добавления титана (Ti) может быть надлежащим образом сведен к минимуму рост зерен фазы α -Fe и могут быть получены бориды на основе железа, обладающие ферромагнитными свойствами. Кроме того, титан (Ti), так же как бор (В) и углерод (С), играет важную роль в качестве элемента, задерживающего кристаллизацию первичных кристаллов железа (то есть гамма-железа Y-Fe, которое преобразуется в α -Fe) при операции резкого охлаждения расплава, и тем самым способствует получению переохлажденной жидкости. Следовательно, даже при быстром охлаждении и затвердевании жидкого сплава при относительно низкой скорости охлаждения, составляющей приблизительно от 102 ° С/с до приблизительно 105 ° С/с, может быть получен быстроотвержденный сплав, в котором содержание кристаллизовавшейся фазы α -Fe не слишком велико, а микрокристаллическая фаза R2Fe14B и аморфные фазы сосуществуют вместе. Это способствует существенному сокращению себестоимости, поскольку это означает, что из различных способов резкого охлаждения расплава может быть выбран способ ленточного литья, являющийся особенно целесообразным для массового производства.

Способ ленточного литья представляет собой высокопроизводительный и рентабельный способ получения материала сплава путем быстрого охлаждения жидкого сплава. Это обусловлено тем, что в способе ленточного литья отсутствует необходимость регулирования расхода расплава с использованием форсунки или отверстия, при этом расплав можно наливать на охлаждающий валок непосредственно из разливочного устройства. Для приведения жидкого сплава редкоземельный элемент-железо-бор (R-Fe-B) в аморфное состояние в интервале скоростей охлаждения, достижимом даже посредством способа ленточного литья, обычно необходимо добавление бора (В) в количестве, составляющем 10 ат.% или более. Однако в известном уровне техники в случае добавления такого количества бора (В) происходит преимущественный рост не только немагнитных аморфных фаз, но также и фазы α -Fe и/или магнитно-мягкой фазы Nd2Fe23B до зерен чрезмерно большого размера при термообработке и кристаллизации быстроотвержденного сплава. Следовательно, однородная микрокристаллическая структура не может быть получена. В результате, это приводит к снижению объемного процентного содержания ферромагнитных фаз, к уменьшению намагниченности, а также к снижению объемного процентного содержания фазы Nd2Fe14B. Следовательно, происходит заметное уменьшение коэрцитивности. Однако, как описано выше, добавление титана (Ti) сводит к минимуму чрезмерный рост зерен фазы α -Fe. В результате, возрастание намагниченности является большим, чем ожидаемое.

Следует отметить, что быстроотвержденный сплав, содержащий большой объемный процент фазы Nd2Fe14B, может иметь улучшенные магнитные свойства по сравнению с быстроотвержденным сплавом, имеющим большой объемный процент аморфных фаз. Следовательно, объемный процент содержания фазы Nd2Fe14B по отношению к общему объему быстроотвержденного сплава предпочтительно составляет 50 об.% или более, в частности 60 об.% или более, причем это значение было получено способом мессбауэровской спектроскопии.

Ниже приведено более подробное описание варианта осуществления изобретения, в котором для приготовления сплава титаносодержащего нанокомпозитного магнитного порошка согласно настоящему изобретению применяют способ спинингования или способ ленточного литья (представляющий собой один из способов с использованием валков).

Устройство для резкого охлаждения расплава

В этом варианте осуществления изобретения материал сплава получают с использованием устройства для резкого охлаждения расплава, показанного на Фиг.5А и Фиг 5Б. Операцию приготовления сплава выполняют в инертной атмосфере для предотвращения окисления материала сплава, содержащего редкоземельный элемент R и железо (Fe), которые легко подвергаются окислению. Инертный газ может представлять собой либо благородный газ, например гелий или аргон, либо азот. Благородный газ, т.е. гелий или аргон, является более предпочтительным, чем азот, поскольку азот относительно легко вступает в реакцию с редкоземельным элементом R.

Устройство, показанное на Фиг.5А, содержит камеры 1 и 2 соответственно для плавления и резкого охлаждения материала сплава, в которых поддерживают вакуум или инертную атмосферу при регулируемом давлении. В частности, на Фиг.5А показана конструкция всего устройства целиком, а на Фиг.5Б показана часть устройства в увеличенном масштабе.

Как показано на Фиг.5А, плавильная камера 1 содержит плавильный тигель 3, посредством которого обеспечивают плавление при повышенной температуре шихты 20, смешанной таким образом, чтобы магнитный сплав имел желательный химический состав; резервуар 4, снабженный разливочной горловиной 5, расположенной на его дне; и устройство 8 загрузки шихты, осуществляющее подачу шихты в плавильный тигель 3 и одновременно обеспечивающее сохранение герметичности. Резервуар 4 заполнен расплавом 21 материала сплава и снабжен нагревателем (на чертеже не показан) для поддержания заранее заданной температуры выливаемого из него расплава.

Камера 2 резкого охлаждения содержит вращающийся охлаждающий валок 1, посредством которого обеспечивают быстрое охлаждение и отверждение расплава 21, вытекшего через разливочную горловину 5.

В этом устройстве газовая среда и давление в плавильной камере 1 и в камере 2 резкого охлаждения регулируются в заданных пределах. Для этого в соответствующих местах устройства для газовой среды предусмотрены впускные отверстия 16, 26 и 86 и выпускные отверстия 1а, 2а и 8а. В частности, выпускное отверстие 2а для выхода газа соединено с насосом, посредством которого обеспечивают регулировку абсолютного давления внутри камеры 2 резкого охлаждения в интервале от 30 кПа до нормального давления (то есть атмосферного давления).

Для того чтобы налить расплав 21 через литниковую воронку 6 в резервуар 4, может быть задан желательный угол наклона плавильного тигля 3. Нагрев расплава 21 в резервуаре 4 осуществляют посредством нагревателя (на чертеже не показан).

В разделительной стенке между плавильной камерой 1 и камерой 2 резкого охлаждения расположена разливочная горловина 5 резервуара 4, через которую расплав 21, содержащийся в резервуаре 4, вытекает на поверхность охлаждающего валка 1, расположенного под горловиной 5. Отверстие разливочной горловины 5 может иметь диаметр, например, от 0,5 мм до 2,0 мм. Если расплав 21 имеет высокую вязкость, то расплав 21 не может свободно протекать через разливочную горловину 5. Однако в этом варианте осуществления изобретения давление в камере 2 резкого охлаждения поддерживают более низким, чем давление в плавильной камере 1. Следовательно, между плавильной камерой 1 и камерой 2 создается соответствующий перепад давления, обеспечивающий возможность беспрепятственного вытекания расплава 21.