Способ относится к цветной металлургии, конкретно к переработке содосульфатных растворов, сбрасываемых в шламохранилища после очистки газа электролизных корпусов при производстве алюминия.

На всех алюминиевых заводах в Российской Федерации, работающих с необожженными анодами, отходящие газы электролизных корпусов очищают от сернистых и фтористых соединений в мокрых скрубберах, орошаемых содовым раствором - до достижения в оборотном растворе концентрации NaF 17-25 г/л, карбонатной и бикарбонатной соды до 15-23 г/л и сульфата натрия до 60-75 г/л. Из оборотного содосульфатного раствора перед его возвращением на газоочистку выделяют в осадок криолит до снижения концентрации фтористого натрия в нем до 5-8 г/л. Около 15% оборотного содосульфатного раствора после выделения из него криолита выбрасывают в шламохранилище. В оставшиеся 85% оборотного содосульфатного раствора дозируют расчетное количество расходуемой на газоочистку свежей соды перед возвращением оборотного раствора обратно в скруббера газоочистки. Со сбрасываемым в шламохранилище содосульфатным раствором при мощности алюминиевого завода 900 тыс.тонн алюминия в год теряется около 16000 тонн Na2SO4, 5000 тонн соды, 2200 т фтористого натрия и наносится большой экологический ущерб окружающей природе.

Известен способ выделения сульфата натрия из сбрасываемого в шламохранилище содосульфатного раствора от газоочистки электролизных корпусов по а.с. №6485180 - 05.10.73, включающий выдержку содосульфатного раствора при его глубоком охлаждении до минус 5°С с выделением в осадок сульфата натрия в виде десятиводной глауберовой соли (Na2SO4·10Н2О) с последующим обезвоживанием ее путем плавления и распыления в печных агрегатах. Способ на практике не применяется из-за сложности его в эксплуатации, больших теплоэнергетических затрат и загрязнения конечного продукта фтористым натрием.

Наиболее близким прототипом заявляемого способа является "Способ переработки фторсодержащих отходов алюминиевого производства" (авт. св. SU 789392 от 15.01.79), включающий обработку газов раствором соды и твердых отходов щелочным раствором, осаждение криолита из полученных растворов, отделение осадка с последующим разделением маточного раствора на части, одну из которых направляют на обработку отходящих газов, а другую каустифицируют известью с последующей обработкой полученным раствором твердых отходов, отличающийся тем, что, с целью повышения содержания фтора в криолите и степени извлечения сульфата натрия, после каустификации из раствора кристаллизуют глауберовую соль и отделяют ее. Основным недостатком способа является расход извести на каустификацию соды с образованием отхода карбонатной извести и выделение сульфата натрия в виде десятиводной глауберовой соли при охлаждении маточного раствора до минус 5 - минус 12°С, что связано с большими теплоэнергетическими затратами на глубокое охлаждение маточного раствора и большими затратами топлива на сушку глауберовой соли,

Технической задачей предлагаемого изобретения является обеспечение более глубокого выделения сульфата натрия из упаренного содосульфатного раствора и выделение его в виде беркеитовой соли, очищенной от фтористого натрия со значительным сокращением теплоэнергетических затрат производства и выделения фтора в воде фтористого кальция.

Поставленную цель достигают тем, что в способе переработки содосульфатного раствора, получаемого после газоочистки отходящих газов электролизных корпусов при производстве алюминия, включающем очистку газа от серных окислов и фтористых соединений путем их орошения содосульфатным раствором в мокрых срубберах, выделение из раствора после газоочистки основного количества фтористого натрия в виде криолита, содосульфатный раствор, очищенный от криолита, дополнительно очищают от фтористого натрия путем его обработки при t - 95-105°С в течение 1,5-2 часов известковым молоком, дозируемым в содосульфатный раствор из расчета стехиометрического связывания фтора, содержащегося в растворе в CaF2, после чего очищенный от фтора содосульфатный раствор далее подвергают концентрирующей выпарке до достижения плотности упаренного раствора до 1,37±0,02 г/л и выделают из него в осадок сульфат натрия в виде безводной беркеитовой соли путем введения в упаренный раствор карбонатной соды до достижения концентрации титруемой щелочи в маточном растворе до 215-230 г/л Na2Oτ и плотности раствора в суспензии до 1,35±0,02 г/л при перемешивании суспензии при температуре 95-100°С в течение 30-40 минут.

Дозировка извести в содосульфатный раствор ниже требуемого по стехиометрии на образование CaF2 приводит к неполной очистке содосульфатного раствора от фтора и к последующему загрязнению выделяемой из него беркеитовой соли фтористым натрием. Избыточная дозировка извести приводит к ухудшению качества выделяемого из раствора фтористого кальция за счет его загрязнения карбонатом кальция. Снижение температуры содосульфатного раствора ниже 95°С и сокращение времени от обработки содопоташного раствора известковым молоком меньше 1,5 часов приводит к недостаточной очистке содосульфатного раствора от фтористого натрия и к последующему загрязнению выделяемой из него беркеитовой соли фтористым натрием. Повышение температуры содосульфатного раствора выше 105°С и увеличение времени боле двух часов при обработке содосульфатного раствора известковым молоком приводит к увеличению теплоэнергетических и других затрат производства.

Снижение плотности содосульфатного раствора при его концентрирующей выпарке ниже 1,35 г/л и при дозировке соды в упаренный раствор ниже 1,33 г/л приводит к снижению выделения беркеитовой соли из содосульфатного раствора.

Повышение плотности содосульфатного раствора при его концентрирующей выпарке выше 1,39 г/л приводит к зарастанию кипятильных труб выпарной батареи сульфатными солями. Повышение плотности упаренного содосульфатного раствора при дозировке в него карбонатной соды выше 1,37 г/л и концентрации титруемой щелочи выше 230 г/л NaOτ, приводит к загрязнению выделяемой из него в осадок беркеитовой соли карбонатной содой. Снижение температуры упаренного содосульфатного раствора при дозировке в него соды ниже 95°С приводит к снижению степени выделения беркеитовой соли из содосульфатного раствора. Повышение температуры при дозировке в него соды выше 100°С приводит к увеличению теплоэнергетических и других затрат производства.

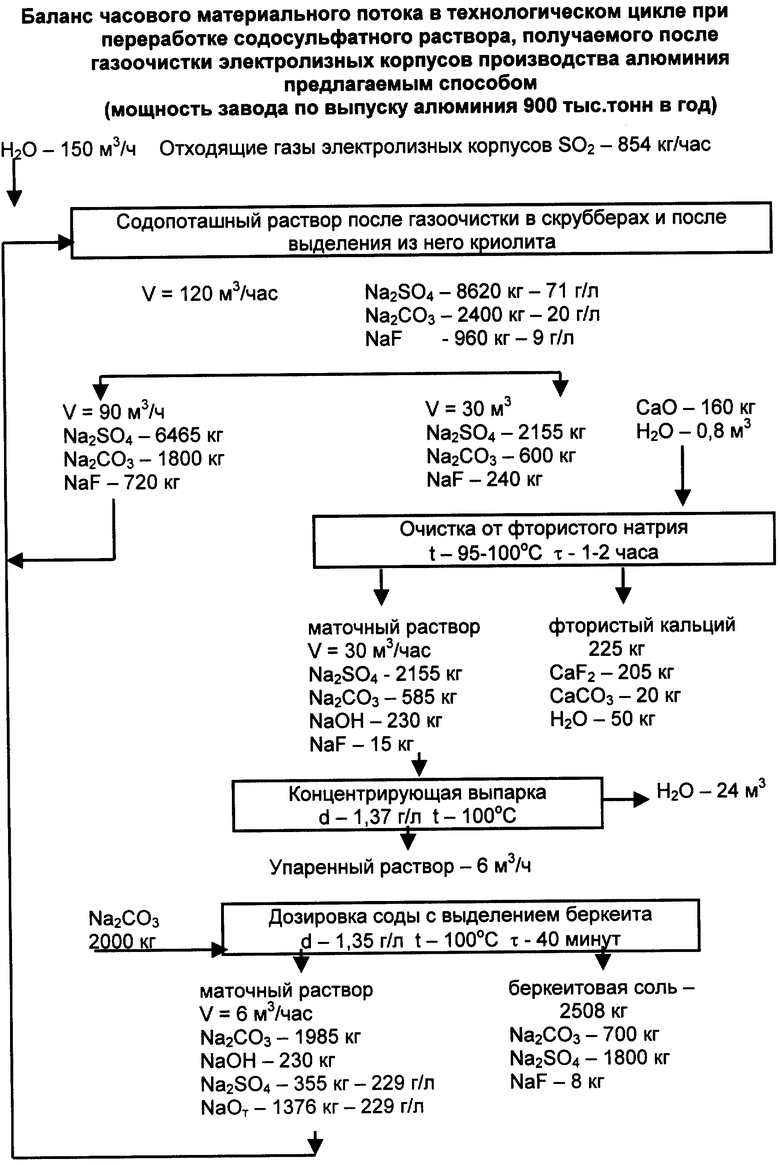

Пример практического осуществления переработки содосульфатного раствора, получаемого при очистке газа электролизных корпусов предлагаемым способом при производстве 900 тыс. тонн алюминия в год, приведен в прилагаемом балансе часового материального потока в технологическом цикле (чертеж).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОКРОЙ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ЭЛЕКТРОЛИЗНЫХ КОРПУСОВ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2016 |

|

RU2621334C1 |

| СПОСОБ ПЕРЕРАБОТКИ СОДОСУЛЬФАТНОГО РАСТВОРА | 2006 |

|

RU2320539C1 |

| СПОСОБ ОБЕСФТОРИВАНИЯ И ВЫДЕЛЕНИЯ БЕЗВОДНОГО СУЛЬФАТА НАТРИЯ ИЗ ОБОРОТНЫХ РАСТВОРОВ ГАЗООЧИСТКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2020 |

|

RU2742987C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СУЛЬФАТА НАТРИЯ ИЗ РАСТВОРА ГАЗООЧИСТКИ ЭЛЕКТРОЛИЗНОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2003 |

|

RU2237017C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БЕЗВОДНОГО СУЛЬФАТА НАТРИЯ ИЗ ОБОРОТНЫХ РАСТВОРОВ ГАЗООЧИСТКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2006 |

|

RU2316473C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОДОСУЛЬФАТНОЙ СМЕСИ ИЗ ОБОРОТНЫХ СОДОСУЛЬФАТНЫХ РАСТВОРОВ ГАЗООЧИСТКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2023 |

|

RU2819968C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РАСТВОРОВ ГАЗООЧИСТКИ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2022 |

|

RU2805533C1 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ЭЛЕКТРОЛИЗНЫХ КОРПУСОВ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2008 |

|

RU2363525C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ | 2012 |

|

RU2487082C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРСОДЕРЖАЩИХ РАСТВОРОВ | 2014 |

|

RU2572988C1 |

Способ относится к цветной металлургии, конкретно к переработке содосульфатных растворов, сбрасываемых в шламохранилища после очистки газа электролизных корпусов при производстве алюминия. Способ переработки содосульфатного раствора, получаемого после газоочистки отходящих газов электролизных корпусов при производстве алюминия, включает очистку газа от серных окислов и фтористых соединений путем их орошения содосульфатным раствором в мокрых скрубберах, выделение из раствора после газоочистки основного количества фтористого натрия в виде криолита. Содосульфатный раствор, очищенный от криолита, дополнительно очищают от фтористого натрия путем его обработки при 95-105°С в течение 1,5-2,0 часов известковым молоком, вводимым в содосульфатный раствор из расчета стехиометрического связывания фтора, содержащегося в растворе, в CaF2. Очищенный от фтора содосульфатный раствор далее подвергают концентрирующей выпарке до достижения плотности упаренного раствора 1,37±0,02 г/л и выделяют из него в осадок сульфат натрия в виде беркеитовой соли путем введения в упаренный раствор карбонатной соды до достижения концентрации титруемой щелочи в маточном растворе 215-230 г/л Na2Oт и плотности раствора в суспензии до 1,35±0,02 г/л при перемешивании суспензии при температуре 95-100°С в течение 30-40 минут. Изобретение позволяет обеспечить более полное извлечение сульфата натрия из упаренного содосульфатного раствора в виде беркеитовой соли, очищенной от фтористого натрия. 1 ил.

Способ переработки содосульфатного раствора, получаемого после газоочистки отходящих газов электролизных корпусов при производстве алюминия, включающий очистку газа от серных окислов и фтористых соединений путем их орошения содосульфатным раствором в мокрых скрубберах, выделение из раствора после газоочистки основного количества фтористого натрия в виде криолита, отличающийся тем, что содосульфатный раствор, очищенный от криолита, дополнительно очищают от фтористого натрия путем его обработки при t 95-105°C в течение 1,5-2,0 ч известковым молоком, вводимым в содосульфатный раствор из расчета стехиометрического связывания фтора, содержащегося в растворе, в CaF2, после чего очищенный от фтора содосульфатный раствор далее подвергают концентрирующей выпарке до достижения плотности упаренного раствора до 1,37±0,02 г/л и выделяют из него в осадок сульфат натрия в виде безводной беркеитовой соли путем введения в упаренный раствор карбонатной соды до достижения концентрации титруемой щелочи в маточном растворе 215-230 г/л Na2Oт и плотности раствора в суспензии до 1,35±0,02 г/л и перемешивания суспензии при температуре 95-100°С в течение 30-40 мин.

| Способ переработки фторсодержащих отходов алюминиевого производства | 1979 |

|

SU789392A1 |

| SU 648518 A, 25.02.1979 | |||

| СПОСОБ ВЫДЕЛЕНИЯ СУЛЬФАТА НАТРИЯ ИЗ РАСТВОРОВ ГАЗООЧИСТКИ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 1994 |

|

RU2064891C1 |

| US 4451139 А, 29.05.1984 | |||

| US 6228335 А, 08.05.2001. | |||

Авторы

Даты

2005-06-20—Публикация

2003-05-05—Подача