Способ относится к области производства алюминия, и в частности к технологии переработки содо-сульфатно-фторидных растворов, образующихся при очистке отходящих газов электролизных корпусов.

При работе алюминиевых электролизеров на не обожженных анодах отходящие газы процесса содержат сернистый газ и фтористый водород, для очистки от которых газы орошаются содовым раствором. В результате этого образуется оборотный раствор, содержащий 15-30 г/л соды (карбонатной и бикарбонатной), 60-80 г/л сульфата натрия и 15-30 г/л фторида натрия. Этот раствор направляется на выделение из него вторичного криолита; маточный раствор после отделения криолита с содержанием фторида натрия 4-8 г/л возвращается на газоочистку (после корректировки его состава свежей содой), при этом для предотвращения накопления в оборотном растворе газоочистки сульфата натрия до нежелательного уровня часть маточного раствора криолита сбрасывается на шламохранилище. Это приводит к потере (в расчете на 1 т производимого алюминия): 5-6 кг соды, 2,0-2,5 кг фторида натрия и 15-20 кг сульфата натрия. Кроме того, сброс содо-сульфатно-фторидного раствора на шламохранилище является причиной загрязнения окружающей среды. Таким образом, проблема очистки отвальных растворов электролизной газоочистки от указанных солей является актуальной как в экономическом, так и в экологическом отношении.

Известен способ выделения сульфата натрия из оборотных растворов электролизной газоочистки (авторское свидетельство СССР №648518 от 05.10.73 г.), существо которого заключается в охлаждении растворов до 0 - минус 5°С. При этом растворимость сульфата натрия уменьшается, и он выпадает в осадок в виде десятиводного кристаллогидрата Na2SO4·10Н2О (глауберова соль или мирабилит).

Недостаток способа - необходимость глубокого охлаждения раствора. Кроме того, мирабилит не является товарным продуктом и требует обезвоживания и сушки. К тому же он загрязнен фторидом натрия. По этим причинам способ применяется лишь эпизодически в зимнее время.

Известен также способ по авторскому свидетельству СССР №739392 от 15.01.79 г., согласно которому отходящие газы электролизного процесса обрабатывают содовым раствором, из полученного оборотного раствора выделяют криолит, маточный раствор после выделения криолита делят на части, одну из которых возвращают на газоочистку, а другую каустифицируют известью. Из раствора после каустификации выделяют мирабилит путем охлаждения раствора до минус 5 - минус 12°С, осадок мирабилита выводят из процесса, а раствор после каустификации используют для обработки твердых отходов электролизного производства.

По существу данный способ является усложненным вариантом предыдущего способа-аналога, поэтому ему присущи и его недостатки. В частности, охлаждение раствора до минус 12°С связано со значительными энергетическими затратами и требует специального оборудования. То же самое относится и к процессу обезвоживания мирабилита, содержащего около 60% воды. Поэтому оба вышеуказанных способа не нашли практического применения.

В качестве прототипа заявляемого способа принят патент РФ №2254293 от 05.05.2003 г. "Способ переработки содо-сульфатного раствора, получаемого после очистки газа электролизных корпусов при производстве алюминия". Способ включает очистку электролизных газов в мокрых скрубберах содо-сульфатным раствором и выделение из раствора после газоочистки основного количества фтористого натрия в виде криолита. Способ отличается тем, что содо-сульфатный раствор, очищенный от криолита, дополнительно очищают от фтористого натрия при температуре 95-105°C в течение 1,5-2,0 час известковым молоком, вводимым в раствор из расчета стехиометрического связывания фтора, после чего очищенный от фтора содо-сульфатный раствор подвергают концентрирующей выпарке до плотности 1,37±0,02 г/см3 и выделяют из него осадок беркеитовой соли путем введения в упаренный раствор карбонатной соды до достижения концентрации титруемой щелочи в маточном растворе 215-230 г/л и плотности суспензии 1,35±0,02 г/см3 и перемешивания суспензии при температуре 95-100°С в течение 30-40 мин.

Недостатки способа:

- дополнительный расход соды на выделение беркеитовой соли. Эта соль (беркеит 2NaSO4·Na2СО3) выводится из процесса, и сода, входящая в ее состав, теряется для производства;

- необходимость почти полной упарки раствора после дополнительной очистки ее от фтора. Так, согласно балансу, приведенному автором, исходные 30 м3/ч маточного раствора после очистки от фтористого натрия упаривается до 6 м3/ч, т.е. в пять раз по объему. Столь глубокая упарка потребует соответствующего расхода тепловой и электроэнергии;

- недостаточная очистка маточного раствора от фтористого натрия;

- при подаче извести в содо-фторидный раствор каустифицируется главным образом сода, поскольку ее концентрация значительно выше, поэтому беркеит будет загрязняться фторидом натрия, а получаемый по такой схеме фторид кальция будет содержать более 50% кальцита СаСО3.

Задачей изобретения является исключение сброса фторидного раствора на шламохранилище, очистка оборотного раствора от сульфата натрия, что позволит получать сульфат натрия в виде товарного продукта и возвращать соду, теряемую с отвальным раствором, в процессе газоочистки.

Технический результат достигается тем, что в способе выделения безводного сульфата натрия из оборотных растворов газоочистки алюминиевых электролизеров, включающем очистку отходящих газов процесса электролиза содовым раствором, выделение из раствора после газоочистки вторичного криолита и известковую каустификапию маточного раствора криолита, известь на каустификацию дозируют в количестве 100-110% активной СаО от стехиометрически необходимого на реакцию с содой и фторидом натрия, смешанный осадок кальцита СаСО2 и флюорита CaF2 отделяют от раствора, а полученный сульфатно-каустический раствор упаривают до содержания каустической щелочи Na2Oky=150-200 г/л с выделением в осадок безводного сульфата натрия.

Дозировка извести в количестве 100-110% от стехиометрически необходимого на каустификацию суммы Na2СО3 и NaF раствора обеспечивает практически полную очистку раствора от соды и фторида. В результате содо-сульфатно-фторидный раствор превращается в сульфатно-каустический раствор, т.к. по реакциям

Na2СО3+Са(ОН)2=СаОСО3=2NaOH,

2NaF+Са(ОН)2=CaF2+2NaOH

образуется каустическая щелочь и смешанный осадок кальцита и флюорита; при этом сульфат натрия не каустифицируется и остается в растворе без изменения. После отделения от раствора и промывки смешанного осадка последний может быть выведен из процесса.

Поскольку фтор в составе осадка связан в нерастворимую форму, то этот осадок экологически нейтрален. Возможно использование смешанного осадка CaCO3+CaF в качестве плавня в черной металлургии, в цементном, глиноземном производстве и в других отраслях.

Из сульфатно-каустического раствора путем его упарки при температуре выше 30°С в осадок выделяется безводный сульфат натрия. Ввиду того, что содержание соды и фторида натрия в растворе после каустификации снижается до 1,0-1,5 г/л и 0,2-0,3 г/л соответственно, выделяемый Na2SO4 получается достаточно чистым и соответствует ГОСТ 6318.

При дозировке извести на каустификацию в количестве менее 100% от стехиометрии на сумму Na2CO3+NaF очистка раствора от соды и фторида будет неполной, и осадок сульфата, выделяемого при упарке сульфатно-каустического раствора, будет загрязняться этими соединениями. Дозировка извести свыше 110% от количества, необходимого на реакцию, нецелесообразна из-за перерасхода извести. Оптимальный расход 102-105%.

Упарка сульфатно-каустического раствора до концентраций менее 150 г/л по Na2Oky приводит к уменьшению степени выделения Na2SO4 в осадок и снижению эффективности работы схемы очистки. Повышение концентрации Na2Oky свыше 200 г/л также нежелательно, т.к. возрастает вязкость раствора, величина депрессии и Т:Ж сульфатной пульпы.

Каустический раствор после упарки и отделения от него осадка сульфата может быть использован в процессе варки вторичного криолита или же повторно по газоочистке, где вначале NaOH откарбонизируется до соды, а сода обычным порядком будет взаимодействовать с SO3 и HF отходящих газов, в любом варианте сода из раствора, сбрасываемого по существующей схеме на шламохранилище, возвращается в процесс.

Таким образом, данная схема дает возможность:

- возвращать в процессе газоочистки соду отвального раствора, попутно превратив ее в каустическую щелочь;

- перевести фторид натрия в экологически безопасный нерастворимый CaF2, который в смеси с кальцитом СаСО3 может быть использован в черной металлургии, цементной и др. отраслях;

- исключить сброс на шламохранилище токсичных жидких отходов электролизной газоочистки;

- очистить оборотные растворы от сульфата натрия и получить его в виде товарного продукта.

Пример.

Берется 1 л раствора следующего состава, г/л:

Na2SO4=65

Na2CO3=30

NaF=5,0

Этот раствор по химсоставу соответствует маточному после варки вторичного криолита на Братском алюминиевом заводе.

На 1 л раствора дозируютю 20 г/л СаО активной в составе известкового молока (105% от стехиометрии на сумму Na2CO3 и NaF в растворе), процесс проводят при t=90°C в течение 2-х часов. После этого шлам каустификации, содержащий 19% CaF2 (от суммы СаСО3 и CaF2), отделяют, промывают и в количестве 32 г (по сухому) выводят из процесса.

Прокаустифицированный раствор состава, г/л:

Na2SO4=64

Na2Oky=20

Na2CO3=1,4

NaF=0,2

упаривают до Na2Oky=160 г/л. Получается сульфатная пульпа с содержанием осадка (безводного сульфата) примерно 500-600 г/л в количестве 0,15 л. Сульфатный осадок после отделения от раствора имеет состав, мас.%:

Na2SO4=97,1

Na2CO3=1,6

NaF=0,2

Na2Oky=1,1

Влажн.=4,5

Количество полученного сульфата 50 г. Степень очистки исходного раствора от сульфата около 77%.

Каустический раствор (маточник сульфата) имеет следующий состав, г/л:

Na2Oky=160

Na2SO4=75

Na2CO3=11,2

NaF=01,5

Количество раствора - 0,12 л.

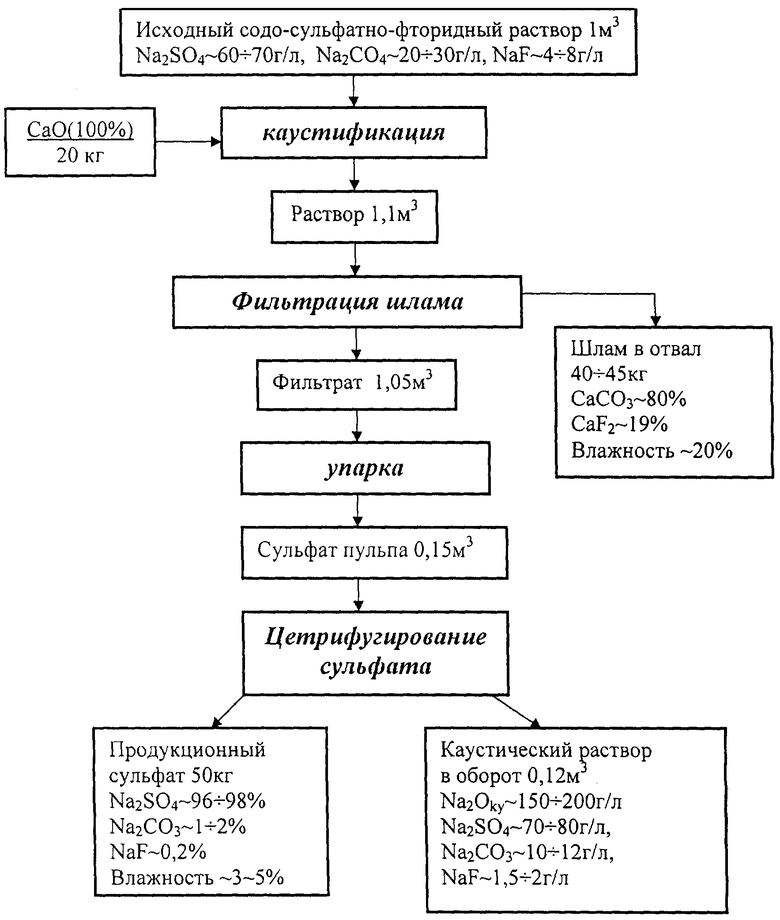

Технологическая схема переработки сульфатных растворов электролизной газоочистки приведена на чертеже. Потоки даны из расчета на 1 м3 маточника криолита

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕСФТОРИВАНИЯ И ВЫДЕЛЕНИЯ БЕЗВОДНОГО СУЛЬФАТА НАТРИЯ ИЗ ОБОРОТНЫХ РАСТВОРОВ ГАЗООЧИСТКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2020 |

|

RU2742987C1 |

| СПОСОБ ПЕРЕРАБОТКИ СОДОСУЛЬФАТНОГО РАСТВОРА, ПОЛУЧАЕМОГО ПОСЛЕ ОЧИСТКИ ГАЗА ЭЛЕКТРОЛИЗНЫХ КОРПУСОВ ПРИ ПРОИЗВОДСТВЕ АЛЮМИНИЯ | 2003 |

|

RU2254293C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СУЛЬФАТА НАТРИЯ ИЗ РАСТВОРА ГАЗООЧИСТКИ ЭЛЕКТРОЛИЗНОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2003 |

|

RU2237017C1 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ЭЛЕКТРОЛИЗНЫХ КОРПУСОВ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2016 |

|

RU2621334C1 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ЭЛЕКТРОЛИЗНЫХ КОРПУСОВ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2008 |

|

RU2363525C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОДОСУЛЬФАТНОЙ СМЕСИ ИЗ ОБОРОТНЫХ СОДОСУЛЬФАТНЫХ РАСТВОРОВ ГАЗООЧИСТКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2023 |

|

RU2819968C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРСОДЕРЖАЩИХ РАСТВОРОВ | 2014 |

|

RU2572988C1 |

| СПОСОБ ПЕРЕРАБОТКИ СОДОСУЛЬФАТНОГО РАСТВОРА | 2006 |

|

RU2320539C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ | 2012 |

|

RU2487082C1 |

| Способ переработки фторсодержащих отходов алюминиевого производства | 1979 |

|

SU789392A1 |

Изобретение относится к переработке содо-сульфатно-фторидных растворов, образующихся при очистке отходящих газов электролизных корпусов. Способ включает очистку отходящих газов процесса электролиза содовым раствором, выделение из раствора после газоочистки вторичного криолита и известковую каустификацию маточного раствора криолита. Известь на каустификацию дозируют в количестве 100-110% активной СаО от стехиометрически необходимого на реакцию с содой и фторидом натрия, смешанный осадок кальцита CaCO2 и флюорита CaF3 отделяют от раствора. Полученный сульфатно-каустический раствор упаривают до содержания каустической щелочи Na2Oky=150-200 г/л с выделением в осадок безводного сульфата натрия. Изобретение позволяет исключить сбросы фторидного раствора в шламохранилище и получить сульфат натрия в виде товарного продукта. 1 ил.

Способ выделения безводного сульфата натрия из оборотных растворов газоочистки алюминиевых электролизеров, включающий очистку отходящих газов процесса электролиза содовым раствором, выделение из раствора газоочистки вторичного криолита и известковую каустификацию маточного раствора криолита, отличающийся тем, что известь на каустификацию дозируют в количестве 100-110% активной СаО от стехиометрически необходимого на реакцию с содой и фторидом натрия, смешанный осадок кальцита СаСО3 и флюорита CaF2 отделяют от раствора, а полученный сульфатно-каустический раствор упаривают до содержания каустической щелочи Na2Oky=150-200 г/л с выделением в осадок безводного сульфата натрия.

| СПОСОБ ПЕРЕРАБОТКИ СОДОСУЛЬФАТНОГО РАСТВОРА, ПОЛУЧАЕМОГО ПОСЛЕ ОЧИСТКИ ГАЗА ЭЛЕКТРОЛИЗНЫХ КОРПУСОВ ПРИ ПРОИЗВОДСТВЕ АЛЮМИНИЯ | 2003 |

|

RU2254293C2 |

| Способ переработки фторсодержащих отходов алюминиевого производства | 1979 |

|

SU789392A1 |

| SU 648518 Ф1, 25.02.1979 | |||

| СПОСОБ ВЫДЕЛЕНИЯ СУЛЬФАТА НАТРИЯ ИЗ РАСТВОРОВ ГАЗООЧИСТКИ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 1994 |

|

RU2064891C1 |

| Цифровой генератор псевдослучайного шума | 1984 |

|

SU1228237A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Приспособление для передачи сыпучего материала из одной транспортной трубы в другую, параллельно расположенную | 1929 |

|

SU15554A1 |

Авторы

Даты

2008-02-10—Публикация

2006-11-02—Подача