Предлагаемое техническое решение относится к химической технологии, в частности к способам извлечения фтора из растворов газоочистки электролитического производства алюминия с получением товарного продукта в виде фторида кальция.

В настоящее время на алюминиевых заводах, оснащенных мокрой газоочисткой, образуется значительное количество щелочных фторсодержащих маточных растворов, которые нейтрализуют кальций содержащим реагентом и складируют на шламовых прудах. При этом осажденный из растворов фтор в виде фторида кальция теряется с отходами.

Для снижения безвозвратных потерь ценных компонентов целесообразна дополнительная переработка данных растворов.

Известен способ извлечения фтора в виде фторида кальция из фторсодержащих растворов, включающий обработку фторсодержащих растворов гидроокисью кальция с последующим отделением продукта, в котором исходные растворы используют в количестве, обеспечивающем отношение ионов кальция к ионам фтора, равным 6-8 (авт. свидетельство СССР №1498711, C01F 11/22, 1989 [1]). При этом содержание фтор-иона в исходном растворе могут поддерживать равным 0,015-3,0 г/л и обработку ведут при комнатной температуре, а при содержании фтор-иона 0,015-0,15 г/л - при 60-90°С. Основной недостаток известного решения - значительный расход реагента, низкая производительность процесса.

Известен способ получения фторида кальция из фторсодержащих растворов криолитового производства, согласно которому с целью повышения содержания фторида кальция в продукте процесс нейтрализации фторсодержащих растворов проводят гидроокисью кальция в две стадии. На первой стадии фторсодержащий раствор обрабатывают раствором гидроокиси кальция при соотношении ионов кальция и фтора, равном (2-4):1. Из полученной пульпы выделяют твердую часть крупностью 10-600 мкм, которую доизмельчают до крупности 5-15 мкм. На второй стадии доизмельченный продукт повторно обрабатывают фторсодержащим раствором (авт.свидетельство СССР №1747385, C01F 11/22, 7/54. 1992 г [2]).

По назначению, технической сущности, наличию сходных признаков данное техническое решение выбрано в качестве ближайшего аналога.

Недостатком известного способа являются высокие эксплуатационные затраты, вызванные сложностью и многостадийностью процесса, а также двухстадийной нейтрализацией с отделением осадка и выделением из него материала крупностью 10-600 мкм, его доизмельчением и повторной нейтрализацией.

Задачей предлагаемого технического решения является повышение технико-экономических показателей процесса регенерации фтора из техногенных растворов газоочистки электролитического производства алюминия за счет снижения производства высокощелочного вторичного криолита, безвозвратных потерь соды кальцинированной и возвращение их в технологический процесс.

Техническими результатами являются: извлечение фтора из растворов газоочистки с получением фторида кальция, который востребован в процессе электролиза, обогащение раствора содой кальцинированной после обработки гидроокисью кальция с последующим его использованием в системе газоочистки.

Технический результат достигается тем, что в способе получения фторида кальция из фторсодержащих растворов, включающем обработку фторсодержащих растворов гидроокисью кальция с последующим разделением раствора и пульпы и выделением фторида кальция, в качестве фторсодержащего раствора используют техногенный жидкий отход - осветленный раствор газоочистки электролитического производства алюминия, гидроокись кальция подают на обработку в соотношении 1,8-2,1:1 по отношению к содержанию фтора в растворе, при температуре обрабатываемого фторсодержащего раствора 40-55°С, а полученный после обработки фторид кальция промывают водой при температуре 80-90°С в течение 20-40 минут.

Полученный фторид кальция может быть использован в электролитическом производстве алюминия, а отработанный раствор (слив сгустителя), содержащий до 40 г/л соды кальцинированной, направляют на приготовление раствора газоочистки электролитического производства алюминия.

Сравнение предлагаемого технического решения с решением по ближайшему аналогу показывает следующее.

Предлагаемое решение и ближайший аналог характеризуются сходными признаками:

- использование исходных фторсодержащих промышленных растворов;

- обработка фторсодержащих растворов гидроокисью кальция;

- разделение раствора и пульпы;

- выделение фторида кальция.

Предлагаемое решение отличается от известного решения следующими признаками:

- в качестве фторсодержащего раствора используют техногенный жидкий отход - осветленный раствор газоочистки электролитического производства алюминия;

- гидроокись кальция подают в соотношении 1,8-2,1:1 по отношению к содержанию фтора в растворе;

- поддерживают температуру обрабатываемого фторсодержащего раствора 40-55°С;

- полученный фторид кальция промывают горячей водой;

- фторид кальция промывают водой при температуре 80-90°С;

- промывают водой при температуре 80-90°С в течение 20-40 минут.

Отработанный раствор (слив сгустителя), содержащий до 40 г/л соды кальцинированной, направляют в процесс очистки анодных газов электролитического производства алюминия.

Наличие в предлагаемом решении признаков, отличительных от признаков, характеризующих решение, принятое в качестве ближайшего аналога, позволяет сделать вывод о соответствии предлагаемого технического решения условию патентоспособности изобретения «новизна».

Техническая сущность предлагаемого решения заключается в следующем.

При электролитическом производстве алюминия образуются значительные количества фторуглеродсодержащих отходов. Часть отходов перерабатывается на вспомогательных производствах алюминиевого завода. При этом различными способами из отходов извлекаются ценные компоненты, в основном фторсодержащие, которые в виде вторичных фтористых соединений возвращаются в основное производство. Однако часть фторсодержащих отходов, даже после их переработки с получением вторичных фтористых продуктов, выводится в шламохранилища - отвалы. Часть ценных компонентов, содержащихся в данных отходах, уходит в безвозвратные потери, при этом ухудшается экологическая ситуация в районе размещения отвалов.

Предлагаемое техническое решение направлено на извлечение фтора из отходов с получением вторичного продукта, который может быть использован в электролитическом производстве алюминия взамен поставляемого свежего сырья. При этом снижается производство высокощелочного вторичного криолита, на раскисление которого требуется значительный расход дорогостоящего фторида алюминия.

В процессе электролитического получения алюминия в составе электролита используется свежий фторид кальция, который можно будет заменить на вторичный фторид кальция, получаемый по предлагаемому решению. Таким образом, появляется возможность снижения безвозвратных потерь ценных компонентов, повышения технико-экономических показателей электролитического производства алюминия за счет возвращения в процесс ценных компонентов и улучшения экологической ситуации.

Данные результаты достигаются тем, что осветленный раствор газоочистки электролитического производства алюминия дополнительно обрабатывают кальцийсодержащим реагентом в виде гидроокиси кальция, который подают в раствор в соотношении 1,8-2,1:1 по отношению к содержанию фтора в растворе - QF кг/м3 раствора.

При подаче гидроокиси кальция менее 1,8 QF снижается извлечение фтора из раствора, при подаче гидроокиси кальция более 2,1 QF повышается расход регента.

В результате взаимодействия гидроокиси кальция с фторсодержащими компонентами осветленного раствора происходит образование фторида кальция. При этом с целью оптимизации процесса поддерживают температуру раствора в интервале 40-55°С. При температуре ниже 40°С реакция протекает в замедленном темпе, реагент расходуется на 50%, снижается производительность обработки. При температурах выше 55°С совместно с образованием фторида происходит осаждение серы в виде гипса, т.к в осветленном растворе газоочистки высокое содержание сульфата натрия.

В настоящее время в электролитическом производстве алюминия используются коксы с повышенным содержанием серы (до 3,0%) и, следовательно, возникают проблемы, связанные как с отрицательным влиянием сернистых соединений на процесс электролиза, так и с повышенным содержанием сернистых соединений в техногенных отходах алюминиевого производства, что также отрицательно сказывается и на сроки службы газоочистного оборудования, и на сроки службы оборудования по переработке отходов. Аналогичная проблема возникает и при получении фторида кальция с использованием доизвлеченного из этих отходов фтора. Проблема очистки полученного фторида кальция от сульфатов в предлагаемом способе решается тем, что производится дополнительная операция - промывка фторида кальция водой при температуре 80-90°С. Промывка водой с температурой менее 80°С не обеспечивает необходимую степень очистки фторида кальция от сульфатов. Поддержание температуры промывочной воды более 90°С нецелесообразно, т.к. более высокой степени очистки от сульфатов не достигается, а энергетические затраты растут. В зависимости от содержания сульфатов в растворе промывка ведется в течение 20-40 минут.

Полученный фторид кальция может быть использован в основном производстве - в электролизе - как на заводах с мокрой очисткой анодных газов электролитического производства алюминия, так и на заводах, имеющих установки с сухим способом очистки.

Отработанный раствор (слив сгустителя), содержащий до 40 г/л соды кальцинированной, направляют на приготовление раствора газоочистки электролитического производства алюминия.

Использование предлагаемого технического решения позволяет не только извлекать фтор из жидких отходов с получением вторичных фторсодержащих компонентов, но и снизить производство высокощелочного вторичного криолита и безвозвратные потери ценных компонентов, получить при этом компоненты, возвращаемые в технологический процесс (фторид кальция и раствор соды кальцинированной), и улучшить экологическую обстановку.

Сравнительный анализ предлагаемого технического решения с другими известными решениями в данной области показывает следующее.

Известен способ получения фторида кальция из фторсодержащих газов производства минеральных удобрений, включающий абсорбцию газов оборотным раствором, нейтрализацию щелочным реагентом, обработку фторсодержащего раствора карбонатом кальция с последующим отделением, промывкой и сушкой продукта, в котором в качестве щелочного реагента используют раствор фторида калия, после нейтрализации осадок кремнефторида калия отделяют от плавиковой кислоты и обрабатывают его раствором поташа, отделяют двуокись кремния от фторсодержащего раствора и подают его в количестве 33-36% на стадию нейтрализации, а плавиковую кислоту направляют на промывку продукта (авт.свидетельство СССР №882930, C01F 11/22, 1981 [3]).

В известном решении в качестве кальцийсодержащего регента используют раствор карбоната кальция, технология получения фторида кальция - двухстадийная с получением промежуточного продукта - кремнефторида калия, второго продукта - двуокиси кремния, дополнительного продукта - плавиковой кислоты. Реализация технологии требует значительных аппаратурных и реагентных затрат, специального кислотостойкого оборудования.

Известны способы получения двуокиси кремния и фтористого кальция, включающие взаимодействие кремнефтористоводородной кислоты с суспензией карбоната кальция:

- при соотношении твердой и жидкой фаз суспензии фторида кальция в коллоидном растворе, равном 1:(5-8), при этом кремнефтористоводородная кислота может быть взята концентрацией 8-30 мас.%, а суспензию карбоната кальция в воде - при Т:Ж=1:(0,4-3,7), выдержку реакционной смеси в реакторе ведут в течение 30-90 минут (авт. свидетельство СССР №1321677, С01В 33/18, 1987 [4]);

- взаимодействие ведут в две стадии с общим количеством карбоната кальция 110-120 мас.% от стехиометрии, причем на первой стадии вводят 75-90% мас.% его количества, образовавшийся осадок фторида кальция отделяют, а полученный золь двуокиси кремния направляют на вторую стадию взаимодействия (авт.свидетельство СССР №1463718, С01В 33/18, C04F 11/22, 1989 [5]).

Известные решения реализуются с использованием химических реагентов, что в значительной мере повышает себестоимость получаемых продуктов.

Известен способ получения фторида кальция, включающий введение кремнефтористоводородной кислоты в суспензию карбоната кальция, отделение продукта взаимодействия фильтрацией, в котором введение исходной кислоты осуществляют в суспензию, содержащую карбонат кальция с размером частиц 20-250 мкм до рН 4,0-4,5 (авт. свидетельство СССР №1286520, C01F 11/22, 1987 [6]).

Известное решение реализуется с использованием химических реагентов и с дополнительными энергетическими затратами на измельчение, что в значительной мере повышает себестоимость получаемого продукта.

Известен способ переработки содосульфатного раствора, получаемого после газоочистки отходящих газов электролизных корпусов при производстве алюминия, включающий очистку газа от серных окислов и фтористых соединений путем их орошения содосульфатным раствором в мокрых скрубберах, выделение из раствора после газоочистки основного количества фтористого натрия в виде криолита, в котором содосульфатный раствор, очищенный от криолита, дополнительно очищают от фтористого натрия путем его обработки при t 95-105°C в течение 1,5-2,0 ч известковым молоком, вводимым в содосульфатный раствор из расчета стехиометрического связывания фтора, содержащегося в растворе, в CaF2, после чего очищенный от фтора содосульфатный раствор далее подвергают концентрирующей выпарке до достижения плотности упаренного раствора до 1,37±0,02 г/л и выделяют из него в осадок сульфат натрия в виде безводной беркеитовой соли путем введения в упаренный раствор карбонатной соды до достижения концентрации титруемой щелочи в маточном растворе 215-230 г/л Nа2Oт и плотности раствора в суспензии до 1,35±0,02 г/л и перемешивания суспензии при температуре 95-100°С в течение 30-40 мин (патент РФ №2254293, C01D 5/00, C01F 7/54, 2005 [7]).

В известном решении содосульфатный раствор, очищенный от криолита, дополнительно очищают от фтористого натрия путем его обработки при 95-105°С в течение 1,5-2,0 ч известковым молоком, вводимым в содосульфатный раствор из расчета стехиометрического связывания фтора, содержащегося в растворе, в CaF2.

Известен способ получения фтористого кальция из фторсодержащих газов суперфосфатных заводов или кремнефтористоводородной кислоты, в котором фторсодержащие газы или кремнефтористоводородную кислоту обрабатывают раствором аммиака или едкой или карбонатной щелочи, затем полученный щелочной фторид после отделения кремнекислоты приводят во взаимодействие с известью, или известковым молоком, или карбонатом кальция (авт. свидетельство СССР №101115, 12 I, 10, 1951 [8]).

Известная технология получения фторида кальция - многостадийная, с получением промежуточных продуктов. Реализация технологии требует значительных аппаратурных и реагентных затрат, специального химически стойкого оборудования.

В результате патентного поиска и сравнительного анализа не выявлено технических решений, которые характеризовались бы сходной или аналогичной с предлагаемым решением совокупностью признаков, использование которой позволяло бы получать аналогичные результаты.

Таким образом, предлагаемое техническое решение соответствует условию патентоспособности изобретения «изобретательский уровень».

Составы реагентов (по основным соединениям и компонентам) приведены в таблицах 1, 2.

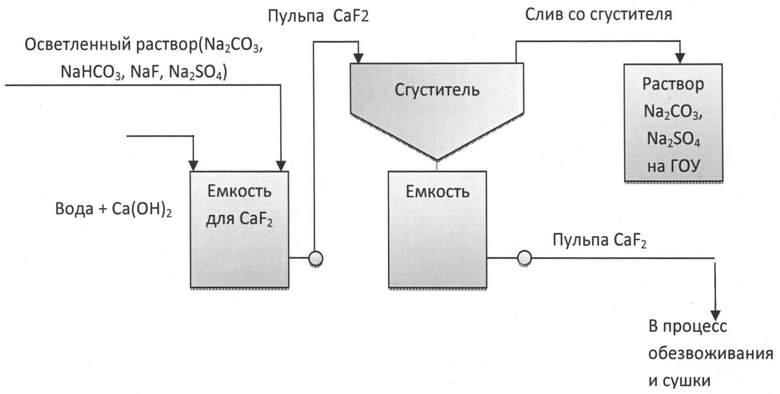

Технологическая схема заявляемого способа представлена на фигуре.

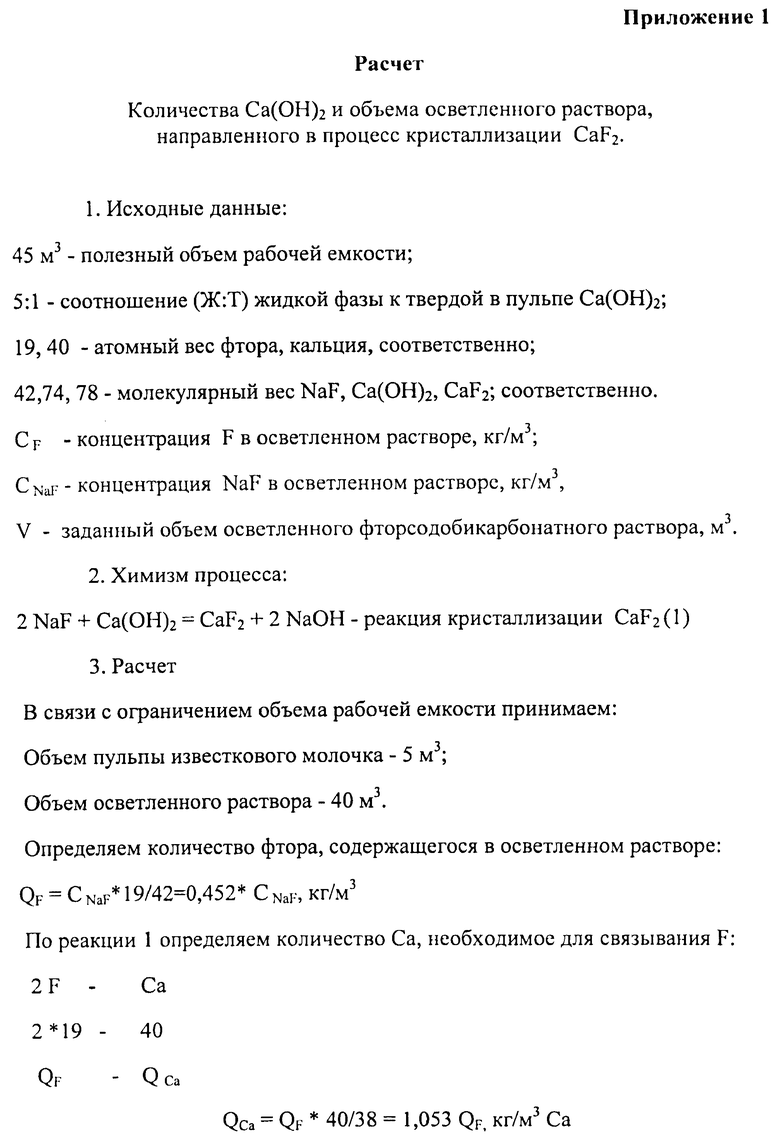

1. Предварительно производится отбор пробы осветленного раствора и определяется концентрация фторида натрия, содопродуктов и сульфата натрия. Затем рассчитываются исходный объем раствора и вес гашеной извести на основании Расчета (Приложение 1).

2. Гашеная известь взвешивается на электронных весах в складе сырья и загружается в емкость, куда подается теплая вода, объемом в 5 раз больше веса загруженной извести, при постоянной работе мешалки. Перемешивание известкового молочка длится в течение 1 часа.

3. В эту же емкость подается осветленный раствор до отметки рабочего уровня. Температура раствора 40-55°С. Процесс кристаллизации фторида кальция длится 40 минут при непрерывном перемешивании. Полученная пульпа фторида кальция по трубопроводу перекачивается в сгуститель.

4. В сгустителе полученный фторид кальция промывают водой при температуре 80-90°С в течение 20-40 минут.

5. Сгущенная пульпа фторида кальция через нижний слив сгустителя разгружается в мешалку и насосом транспортируется по пульпопроводу в отделение фильтрации и сушки. Фильтрация пульпы фторида кальция и сушка кека осуществляется по рабочей схеме «Процесс производства вторичного криолита».

6. Отработанный раствор через верхний слив сгустителя транспортируется в буферную емкость, где готовится смешанный содовый раствор, который затем откачивается на газоочистку.

7. Производится отбор проб: слив со сгустителя на определение концентрации содопродуктов; сгущенная пульпа фторида кальция на определение концентраций F,

8. Высушенный фторид кальция смешивается с флотокриолитом, камерным насосом транспортируется в бункер готовой продукции и отгружается в электролизное производство.

В таблице 3 приведен химический состав фторида кальция, полученного в результате химической реакции фторсодобикарбонатного раствора газоочистки с гашеной известью по данной технологии.

На основании полученных результатов лабораторных исследований разработана и утверждена аппаратурно-технологическая схема с использованием существующего оборудования для проведения крупномасштабных опытно-промышленных испытаний.

Использование предлагаемого технического решения позволяет снизить безвозвратные потери фтора, получить вторичный фторсодержащий продукт - фторид кальция, снизить производство высокощелочного вторичного криолита и расход соды кальцинированной на приготовление раствора газоочистки. При этом предлагаемая технология может быть реализована на существующем на заводе оборудовании, полученный фторид кальция может быть использован в основном электролизном производстве и отработанный раствор, содержащий ценные компоненты, возвращается в технологический процесс очистки отходящих газов.

Источники информации

1. Авт. свидетельство СССР №1498711, C01F 11/22, 1989.

2. Авт. свидетельство СССР №1747385, C01F 11/22, 7/54, 1992.

3. Авт. свидетельство СССР №882930, C01F 11/22, 1981.

4. Авт. свидетельство СССР №1321677, С01В 33/18, 1987.

5. Авт. свидетельство СССР №1463718, С01В 33/18, C01F 11/22, 1989.

6. Авт. свидетельство СССР №1286520, C01F 11/22, 1987.

7. Патент РФ №2254293, C01D 5/00, C01F 7/54, 2005.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРСОДЕРЖАЩИХ РАСТВОРОВ | 2014 |

|

RU2572988C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2016 |

|

RU2627431C1 |

| Способ получения синтетического флюорита и раствора каустической соды | 2023 |

|

RU2816485C1 |

| Способ переработки натрий-фтор-углеродсодержащих отходов электролитического производства алюминия | 2016 |

|

RU2624570C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОДОСУЛЬФАТНОЙ СМЕСИ ИЗ ОБОРОТНЫХ СОДОСУЛЬФАТНЫХ РАСТВОРОВ ГАЗООЧИСТКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2023 |

|

RU2819968C1 |

| Способ получения бесщелочного минерализатора для обжига клинкера из фторсодержащих отходов алюминиевого производства | 2023 |

|

RU2821274C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 2012 |

|

RU2505476C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЙСОДЕРЖАЩИХ ФТОРИСТЫХ СОЛЕЙ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 1998 |

|

RU2147557C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РАСТВОРОВ ГАЗООЧИСТКИ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2022 |

|

RU2805533C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО СУЛЬФАТА НАТРИЯ ИЗ ЖИДКИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2020 |

|

RU2758438C1 |

Изобретение может быть использовано в химической промышленности. Способ получения фторида кальция включает обработку осветленного раствора газоочистки электролитического производства алюминия гидроокисью кальция с последующим разделением раствора и пульпы и выделением фторида кальция. Гидроокись кальция подают на обработку в соотношении (1,8-2,1):1 по отношению к содержанию фтора в растворе. Обработку проводят при температуре обрабатываемого фторсодержащего раствора 40-55°С. После обработки полученный фторид кальция промывают водой при температуре 80-90°С в течение 20-40 минут. Изобретение позволяет снизить безвозвратные потери фтора с получением вторичного фторсодержащего продукта фторида кальция. 1 ил., 3 табл.

Способ получения фторида кальция из фторсодержащих растворов, включающий обработку фторсодержащих растворов гидроокисью кальция с последующим разделением раствора и пульпы и выделением фторида кальция, отличающийся тем, что в качестве фторсодержащего раствора используют осветленный раствор газоочистки электролитического производства алюминия, при этом гидроокись кальция подают на обработку в соотношении (1,8-2,1):1 по отношению к содержанию фтора в растворе, и при температуре обрабатываемого фторсодержащего раствора 40-55°С, а после обработки полученный фторид кальция промывают водой при температуре 80-90°С в течение 20-40 мин.

| Способ получения фторида кальция | 1990 |

|

SU1747385A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ФТОРИДА КАЛЬЦИЯ | 2009 |

|

RU2424188C1 |

| Способ получения фтористого кальция | 1977 |

|

SU709537A1 |

| АВТОНОМНЫЙ ПОСЛЕДОВАТЕЛЬНЫЙ ИНВЕРТОР | 0 |

|

SU300934A1 |

| US 20090180947 A1, 16.07.2009. | |||

Авторы

Даты

2013-07-10—Публикация

2012-04-26—Подача