Изобретение относится к нефтепереработке, в частности к установкам для получения бензина, дизельного топлива, мазута и битума.

Известны различные установки перегонки нефтяного сырья, позволяющие выделить бензин, дизельное топливо, мазут. В частности, известно техническое решение по фракционированию нефти в горизонтальном многоступенчатом аппарате, разделенном на совмещенные ступени конденсации и испарения вертикальными и поперечными перегородками и снабженном по длине устройствами теплоотвода в верхней части для последовательной конденсации паров и теплоотвода в нижней части для последовательного испарения жидкости. При этом смесь нагревают в печи и направляют на фракционирование (См. патент РФ №2058368 по кл. С 10 G 7/02, В 013/32, B 01 D 3/24, заявлен 1993.08.02, опубликован 1996.04.20. “Способ фракционирования нефти”).

Недостатком известного технического решения является получение трех фракций из одного горизонтального аппарата фракционирования, что не позволяет выделить качественные фракции, кроме того, в качестве энергоносителя используется само сырье (нефть), что влечет за собой образование нагара в установке и делает ее взрыво- и пожароопасной.

Наиболее близкой по технической сущности и достигаемому эффекту и выбранной в качестве ближайшего аналога является установка атмосферной перегонки нефти, содержащая последовательно соединенные первый и второй теплообменники, первый аппарат фракционирования, второй аппарат фракционирования, третий, четвертый теплообменники, печь, систему подачи нефти, систему отвода выделенных фракций (См. патент РФ №2205055 по кл. В 01 D 3/14, C 10 G 7/00, заявлен 2002.01.21, опубликован 2003.05.27. “Установка атмосферной перегонки нефти”).

Однако известное техническое решение, с одной стороны, содержит два ректификационных аппарата в виде ректификационных колонн, что создает громоздкость и большие габариты установки. Кроме того, использование ректификационных колонн требует повышенные энергетические затраты на фракционирование.

Задачей настоящего изобретения является уменьшение энергетических затрат, уменьшение габаритов установки.

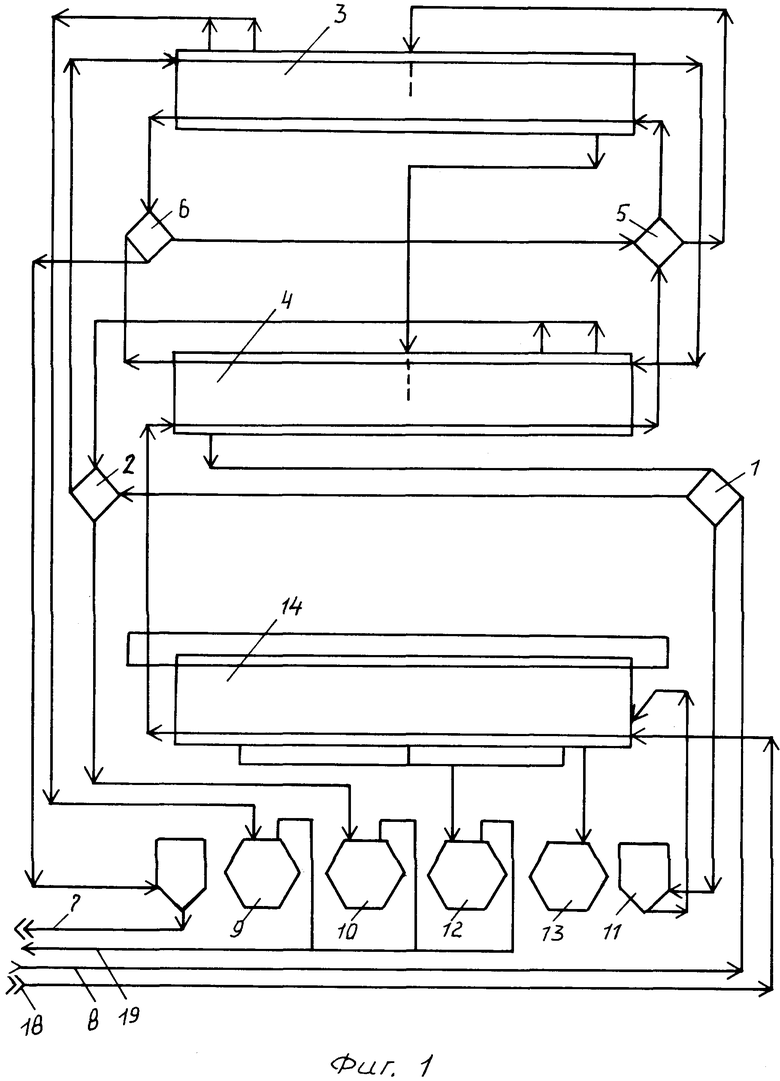

Техническим результатом, позволяющим решить эту задачу, является оптимизация конструкции установки атмосферной перегонки нефти. Поставленная задача достигается тем, что в известной установке атмосферной перегонки нефти, содержащей последовательно соединенные первый и второй теплообменники, первый аппарат фракционирования, второй аппарат фракционирования, третий, четвертый теплообменники, печь, систему подачи нефти, систему отвода выделенных фракций, согласно изобретению в нее дополнительно введен третий аппарат фракционирования, при этом все аппараты фракционирования представляют собой горизонтальные аппараты, разделенные на совмещенные ступени конденсации и испарения вертикальными перегородками, снабженные в верхней части системой охлаждения, а в нижней части системой подогрева с теплоносителем, при этом вход теплоносителя к установке соединен со входом системы подогрева третьего аппарата фракционирования, выход которой соединен с входом системы подогрева второго аппарата фракционирования, причем выход системы подогрева второго аппарата фракционирования соединен через третий теплообменник со входом системы подогрева первого аппарата фракционирования, выход которой через четвертый теплообменник и расширительный бак соединен с печью, при этом система подачи нефти соединена с установкой через первый теплообменник первый выход которого соединен с первым входом второго теплообменника, который своим первым выходом соединен с верхней частью первого аппарата фракционирования, снабженной системой отвода выделенной первой фракции и соединенной с верхней частью второго аппарата фракционирования, снабженной системой отвода второй фракции через второй теплообменник и последовательно соединенной с четвертым и третьим теплообменниками и средней частью первого аппарата фракционирования, при этом нижняя часть первого аппарата фракционирования соединена со средней частью второго аппарата фракционирования, а нижняя часть второго аппарата фракционирования соединена с системой отвода выделенной третьей фракции, которая через первый теплообменник и накопитель соединена с нижней частью третьего аппарата фракционирования, соединенной с системой отвода выделенных четвертой и второй фракций.

Система охлаждения аппаратов фракционирования может быть выполнена в виде трубчатого контура, по которому циркулирует хладагент.

Система подогрева аппаратов фракционирования может быть выполнена в виде трубчатого контура, по которому циркулирует теплоноситель.

Вертикальные перегородки внутри аппаратов фракционирования могут иметь серповидную форму.

Проведенные исследования по патентным и научно-техническим источникам информации свидетельствуют о том, что предлагаемая установка атмосферной перегонки нефти неизвестна и не следует явным образом из изученного уровня техники, а следовательно, соответствует критерию “новизна” и “изобретательский уровень”.

Предлагаемая установка атмосферной перегонки нефти может быть изготовлена на любом предприятии, специализирующемся в данной отрасли, так как для этого требуются известные материалы и стандартное оборудование, широко выпускаемое отечественной зарубежной промышленностью.

Таким образом, заявляемая установка атмосферной перегонки нефти соответствует критерию “промышленная применимость”.

Предлагаемая совокупность существенных признаков сообщает заявленной установке атмосферной перегонки нефти новые свойства, позволяющие решить поставленную задачу, а именно уменьшение энергетических затрат и уменьшение габаритов установки.

Наличие третьего аппарата фракционирования позволяет произвести перегонку третьей фракции - мазута, выделенного на втором аппарате фракционирования, и выделить из него остаточное дизельное топливо - вторую фракцию и четвертую фракцию - битум при незначительных энергетических затратах, что позволяет снизить количество отходов установки до минимума.

Выполнение ректификационных аппаратов в виде горизонтальных многоступенчатых аппаратов, разделенных на совмещенные ступени конденсации и испарения вертикальными перегородками, снабженных в верхней части системой охлаждения, а в нижней части системой подогрева, увеличивает поверхность теплообмена, позволяет значительно снизить количество подаваемого теплоносителя, а следовательно, снизить энергетические затраты и уменьшить габариты всей установки в целом.

Наличие последовательных связей по ходу нефти позволяет обеспечить рекуперацию тепла охлаждаемых фракций, что также позволяет снизить энергетические затраты.

Наличие последовательных связей по ходу теплоносителя, но в противоположном направлении по отношению хода нефти обеспечивает создание оптимальных условий по выделению требуемых фракций в каждом отдельном аппарате фракционирования, что также позволяет сократить энергетические затраты на работу установки атмосферной перегонки нефти.

Выполнение системы охлаждения в виде трубчатого контура, по которому циркулирует хладагент, увеличивает поверхность контакта паров бензина в первом аппарате фракционирования, паров дизельного топлива во втором и третьем аппаратах фракционирования с системой охлаждения и тем самым обеспечивает быструю конденсацию бензина и дизельного топлива, что опять-таки приводит к снижению энергетических затрат.

Выполнение системы подогрева в виде трубчатого контура, по которому циркулирует теплоноситель, обеспечивает быстрый разогрев нефти до требуемой температуры, достаточной для выделения в каждом аппарате фракционирования по две фракции: в первом аппарате фракционирования - первой фракции - бензин и смесь дизельного топлива и мазута, во втором аппарате фракционирования второй фракции - дизельное топливо и третьей фракции - мазут, в третьем аппарате фракционирования - четвертой фракции - битум и второй фракции - дизельное топливо (остаточное), что также сокращает энергетические затраты на работу всей установки.

Выполнение вертикальных перегородок серповидной формы обеспечивает оптимальные условия для разделения фракций внутри каждого аппарата фракционирования при одновременном сокращении энергетических затрат.

Таким образом, совокупность существенных признаков предлагаемой установки атмосферной перегонки нефти позволяет уменьшить энергетические затраты и уменьшить габариты установки.

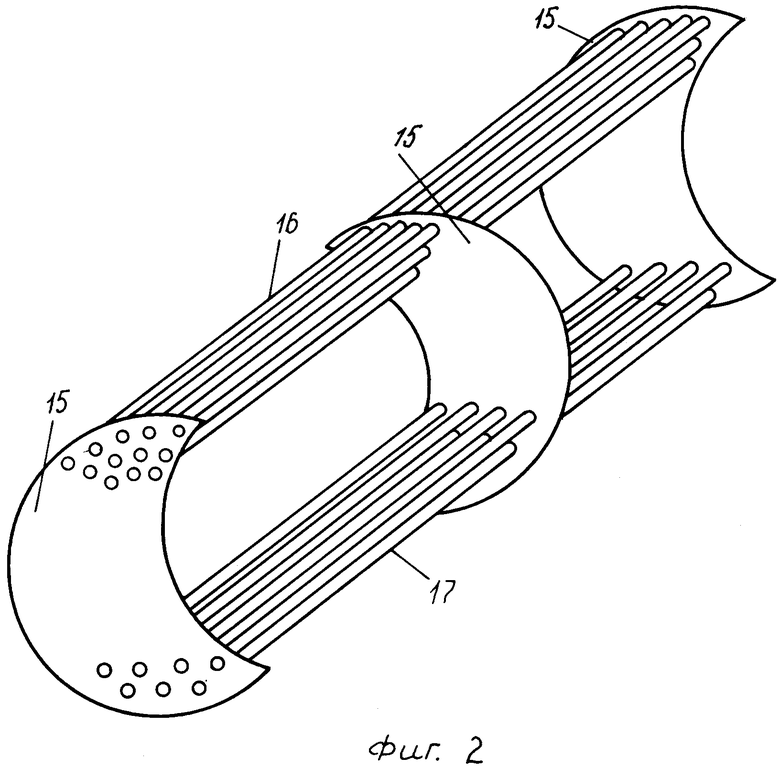

Предлагаемое изобретение поясняется чертежами. На фиг.1 изображена технологическая схема установки атмосферной перегонки нефти, на фиг.2 - изображение совмещенных ступеней конденсации и испарения аппарата фракционирования (без корпуса).

Установка атмосферной перегонки нефти содержит последовательно соединенные первый 1 и второй 2 теплообменники, первый аппарат фракционирования 3, второй аппарат фракционирования 4, третий, четвертый теплообменники соответственно 5, 6, печь 7, систему подачу нефти 8, систему отвода выделенных фракций 9, 10, 11, 12, 13, (включая накопители), третий аппарат фракционирования 14, вертикальные перегородки 15, системы охлаждения 16, системы подогрева 17, соединенные с входом теплоносителя 18.

Кроме того, каждый из аппаратов фракционирования может быть подключен к системе создания вакуума 19 через дополнительную систему охлаждения для увеличения скорости протекания процессов фракционирования. Подключение вакуума наиболее эффективно на третьем аппарате фракционирования, где производится выделение остаточного дизельного топлива и битума из мазута.

Установка работает следующим образом. Нефть под давлением от насоса (на чертеже не показан) через первый теплообменник 1 проходит, охлаждая мазут из второго аппарата фракционирования 4, сама при этом нагревается, далее попадает во второй теплообменник 2, где охлаждает дизельное топливо из второго аппарата фракционирования 4, нагреваясь сама, и попадает в верхнюю часть первого аппарата фракционирования 3, где во внутреннем пространстве охлаждает бензиновую - первую фракцию, также нагреваясь от нее, затем попадает в верхнюю часть второго аппарата фракционирования 4, где во внутреннем пространстве охлаждает дизельное топливо - вторую фракцию, продолжая нагреваться попадает в четвертый теплообменник 6, связанный с теплоносителем, где нагревается и попадает в третий теплообменник 5, где также нагревается и попадает во внутреннее пространство первого аппарата фракционирования 3, где выделяется первая фракция, откуда она уходит в систему отвода 9. Из нижней части первого аппарата фракционирования 3 смесь дизельного топлива и мазута попадает во второй аппарат фракционирования 4, откуда вторая фракция попадает во второй теплообменник 2, где отдает свое тепло и уходит в систему отвода 10. Из нижней части второго аппарата фракционирования 4 отводится третья фракция - мазут, который, проходя первый теплообменник, отдает свое тепло входящей нефти, а сам попадает в третий аппарат фракционирования 14, где происходит выделение четвертой фракции - битума и остаточной второй фракции - дизельного топлива.

В противоположном направлении по отношению к подаче нефти на установку через вход 18 подается теплоноситель (высокотемпературное масло), начиная с третьего аппарата фракционирования 14, где требуются более высокие температуры для обеспечения процесса фракционирования мазута на остаточную вторую и четвертую фракции, далее теплоноситель поступает в нижнюю часть второго аппарата фракционирования 4, а оттуда через третий теплообменник 5 в нижнюю часть первого аппарата фракционирования 3, откуда через четвертый теплообменник 6 и расширительный бак в печь 7 для повторного нагрева.

Кроме того, следует отметить, что заявляемая установка атмосферной перегонки нефти может работать, используя в качестве сырья газоконденсат, что получило подтверждение в результате проведенных испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ПЕРЕГОНКИ НЕФТЯНОГО СЫРЬЯ | 2003 |

|

RU2243019C1 |

| УСТАНОВКА АТМОСФЕРНОЙ ПЕРЕГОНКИ НЕФТИ | 2002 |

|

RU2205055C1 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

| СПОСОБ ПОТОЧНОЙ ПЕРЕГОНКИ МАЗУТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145971C1 |

| СПОСОБ ПРЯМОЙ ПЕРЕГОНКИ НЕФТИ НА МАЛОГАБАРИТНОЙ УСТАНОВКЕ | 2004 |

|

RU2269372C1 |

| СПОСОБ И УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2544994C1 |

| Способ переработки нефти | 1987 |

|

SU1518356A1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2100403C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТИ | 2013 |

|

RU2524962C1 |

| Установка первичной переработки нефти с очисткой ее от серы и пластовой воды | 2021 |

|

RU2779848C1 |

Изобретение относится к нефтепереработке, в частности к установкам для получения бензина, дизельного топлива, мазута и битума. Установка атмосферной перегонки нефти включает последовательно соединенные первый 1 и второй 2 теплообменники, первый аппарат, фракционирования 3, второй аппарат фракционирования 4, третий, четвертый теплообменники соответственно 5, 6, печь 7, систему подачи нефти, систему отвода выделенных фракций 9, 10, 11, 12, 13, (включая накопители) третий аппарат фракционирования 14, вертикальные перегородки 15, системы охлаждения 16, системы подогрева 17, соединенные с входом теплоносителя 18. Все аппараты фракционирования представляют собой горизонтальные аппараты, разделенные на совмещенные ступени конденсации и испарения. Техническим результатом изобретения является уменьшение энергетических затрат, уменьшение габаритов установки. 3 з.п. ф-лы, 2 ил.

| RU 2058368 C1, 20.04.1996 | |||

| Тепломассообменный аппарат | 1986 |

|

SU1452536A1 |

| АТМОСФЕРНО-ВАКУУМНАЯ УСТАНОВКА ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2211853C2 |

| Способ разделения многокомпонентной смеси | 1988 |

|

SU1560253A1 |

| УСТАНОВКА ДЛЯ ПЕРЕГОНКИ НЕФТИ | 2000 |

|

RU2181749C1 |

| US 4348261 А, 07.09.1982 | |||

| US 5922189 А, 13.07.1999. | |||

Авторы

Даты

2005-06-27—Публикация

2004-02-26—Подача