Изобретение относится к способам разделения смесей и может быть исполь- зовано в нефтяной, нефтеперерабатывающей и нефтехимической отраслях промышленности.

Целью изобретения является повышение качества продуктов разделения„ Способ реализуют следующим образом.

Разделение многокомпонентной смеси осуществляют путем взаимодействия пара и жидкости на ступенях контакта в аппарате После взаимодействия пара и жидкости производят смешивание сконденсированной части пара . с неиспарившейся частью жидкости и испарившейся части жидкости с несконденсированной частью пара. В процес- се разделения из ступеней конденсации отводят тепло, в ступени испаре- - ния подводят тепло о В ступенях обогащения пара низкокипящими компонентами отводят тепло в большей степени, чем подводят тепло, в ступенях обогащения жидкости высококипящими компонентами подводят тепла больше, чем отводят.

Согласно способу теплоотвод и теп- лоподвод осуществляют по всей длине аппарата, причем теплоподвод возрастает в направлении движения высококипящего компонента (ВКК), а тепло- отвод возрастает в направлении движения низкокипящего компонента (НКК). С целью повышения качества продуктов разделения величину теплоподвода Q; в i-ю ступень испарения осуществляют по следующей зависимости:

Q -о

exp (; j), i-H, (I)

где i - номер 1-й секции, изменяющийся от 1 до N включительно N - количество секций; tj - температура кипения НКК, °С; ta - температура кипения ВКК, °С; QB - количество теплоподвода, характеризующее тип разделяемой смеси и качество продуктов разделения ккал/ч; Q- - количество теплоподвода в

i-ю секцию, ккал/ч. Величина теплоотвода QJ из 1-й ступени конденсации рассчитывается по формуле

Q -QJ exp ). ,-..,N, (2)

N

А

где Q0 - количество теплоотвода, характеризующее тип разделяемой смеси и качества продук- . тов разделения, ккал/ч; Q. - количество теплоотвода из

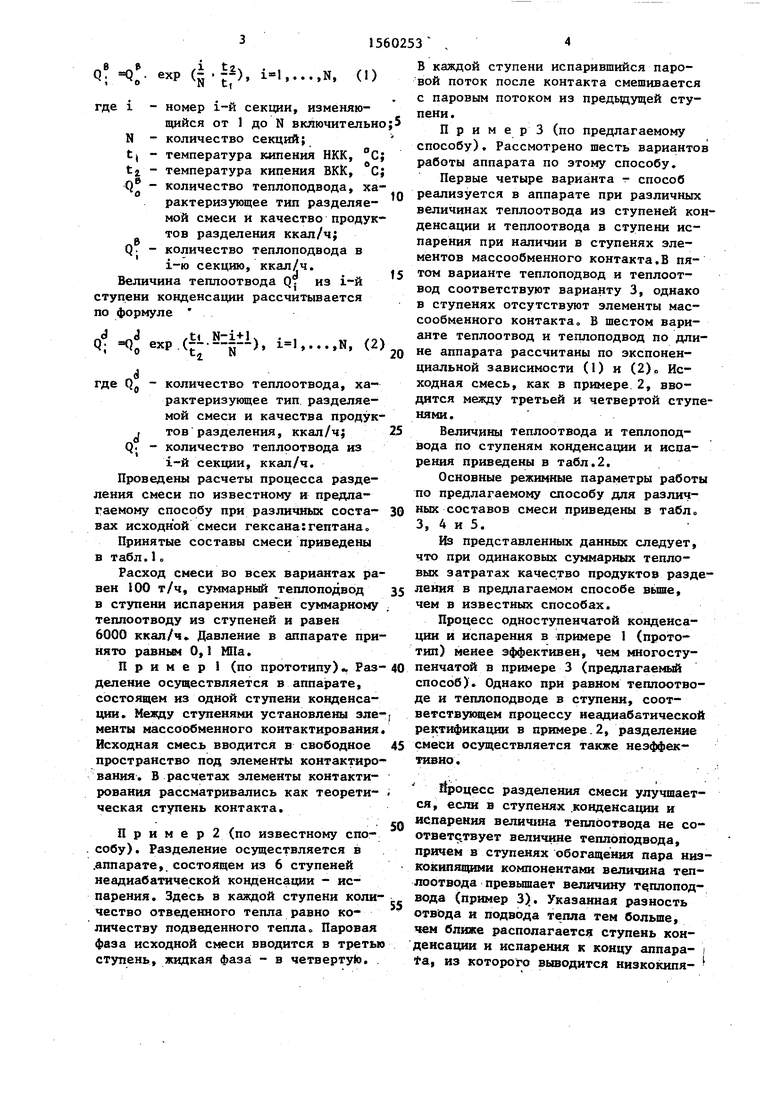

i-й секции, ккал/ч. Проведены расчеты процесса разделения смеси по известному и предлагаемому способу при различных соста- вах исходной смеси гексана:гептана. Принятые составы смеси приведены в табл.1 о

Расход смеси во всех вариантах равен 100 т/ч, суммарный теплоподвод в ступени испарения равен суммарному теплоотводу из ступеней и равен 6000 ккал/ч Давление в аппарате принято равным О,1 МПа.

Пример 1 (по прототипу)«, Раз- деление осуществляется в аппарате, состоящем из одной ступени конденсации. Между ступенями установлены элементы массообменного контактирования. Исходная смесь вводится в свободное пространство под элементы контактирования. В расчетах элементы контактирования рассматривались как теорети- ческая ступень контакта.

П р и м е р 2 (по известному способу). Разделение осуществляется в .аппарате, состоящем из 6 ступеней неадиабатической конденсации - испарения. Здесь в каждой ступени количество отведенного тепла равно количеству подведенного теплао Паровая фаза исходной смеси вводится в третью ступень, жидкая фаза - в четвертую.

0

0

5

0 5

5

В каждой ступени испарившийся паровой поток после контакта смешивается с паровым потоком из предыдущей ступени.

П р и м е р 3 (по предлагаемому способу). Рассмотрено шесть вариантов работы аппарата по этому способу.

Первые четыре варианта - способ реализуется в аппарате при различных величинах теплоотвода из ступеней конденсации и теплоотвода в ступени испарения при наличии в ступенях элементов массообменного контакта.В пятом варианте теплоподвод и теплоот- вод соответствуют варианту 3, однако в ступенях отсутствуют элементы массообменного контакта В шестом варианте теплоотвод и теплоподвод по длине аппарата рассчитаны по экспоненциальной зависимости (1) и (2) Исходная смесь, как в примере 2, вводится между третьей и четвертой ступенями.

Величины теплоотвода и теплоподвода по ступеням конденсации и испарения приведены в табл.2.

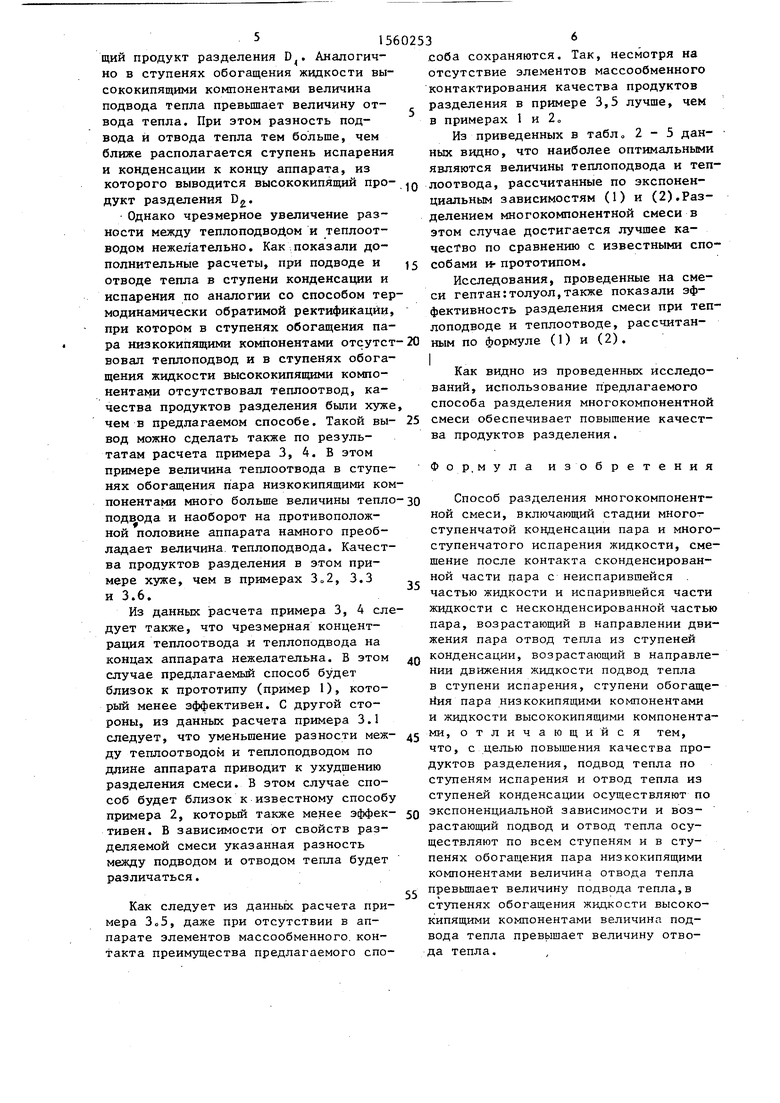

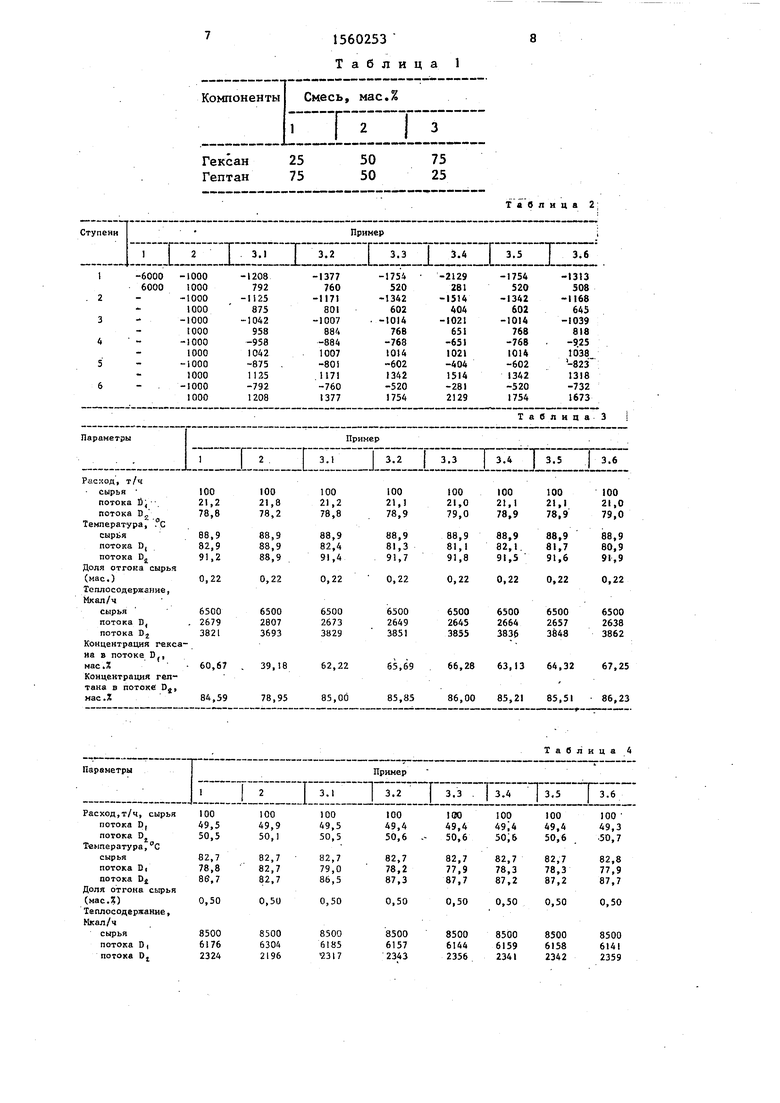

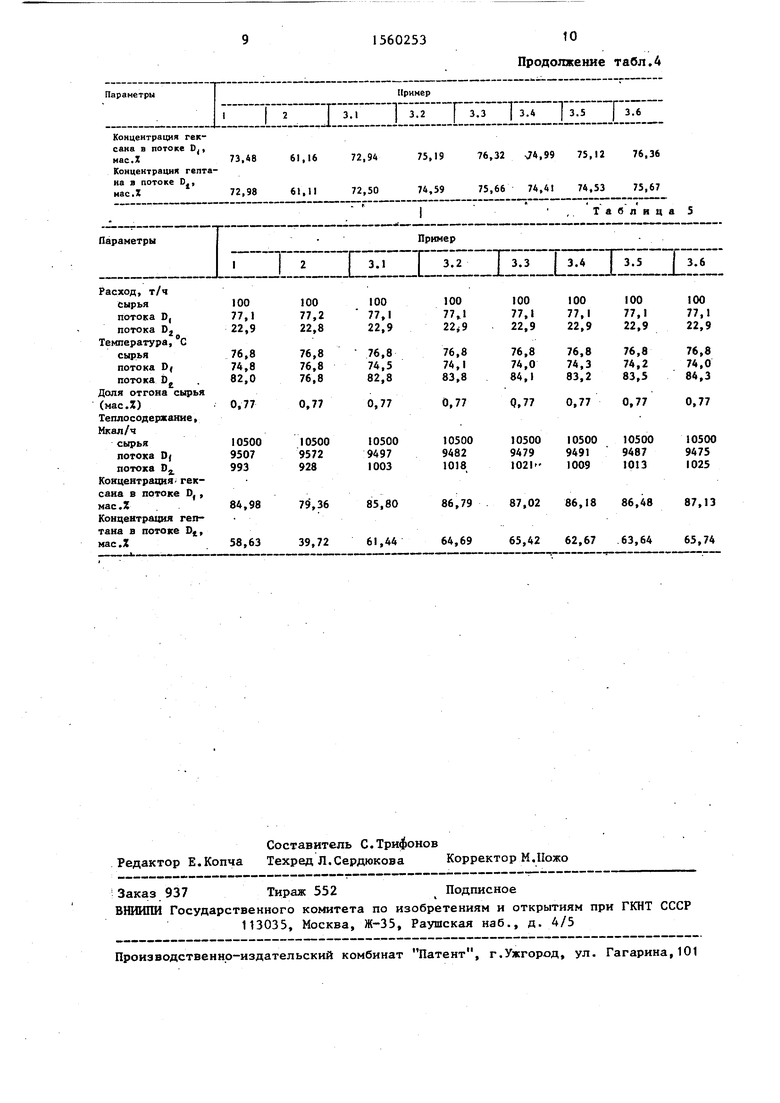

Основные режимные параметры работы по предлагаемому способу для различных составов смеси приведены в табл. 3, 4 и 5.

Из представленных данных следует, что при одинаковых суммарных тепловых затратах качество продуктов разделения в предлагаемом способе выше, чем в известных способах.

Процесс одноступенчатой конденсации и испарения в примере 1 (прототип) менее эффективен, чем многоступенчатой в примере 3 (предлагаемый способ). Однако при равном теплоотво- де и теплоподводе в ступени, соответствующем процессу неадиабатической ректификации в примере 2, разделение смеси осуществляется также неэффективно.

Йроцесс разделения смеси улучшается, если в ступенях конденсации и испарения величина теплоотвода не со- ответс,твует величине теплоподвода, причем в ступенях обогащения пара ниэ- кокилящими компонентами величина теплоотвода превышает величину те,плопод- вода (пример 3). Указанная разность отвода и подвода тепла тем больше, чем ближе располагается ступень конденсации и испарения к концу аппарата, из которого выводится низкокипя-

щий продукт разделения D4. Аналогично в ступенях обогащения жидкости высококипящими компонентами величина подвода тепла превышает величину отвода тепла. При этом разность подвода и отвода тепла тем больше, чем ближе располагается ступень испарения и конденсации к концу аппарата, из которого выводится высококипящий продукт разделения D2.

Однако чрезмерное увеличение разности между теплоподвоДом и теплоот- водом нежелательно. Как показали дополнительные расчеты, при подводе и отводе тепла в ступени конденсации и испарения по аналогии со способом термодинамически обратимой ректификации,

Исследования, проведен си гептан:толуол,также по фективность разделения см лоподводе и теплоотводе,

при котором в ступенях обогащения пара низкокипящими компонентами отсутст-20 ным по формуле (1) и (2). вовал теплоподвод и в ступенях обогащения жидкости высококипящими компонентами отсутствовал теплоотвод, качества продуктов разделения были хуже,

Как видно из проведенн ваний, использование пред способа разделения многок

соба сохраняются. Так, несмотря на отсутствие элементов массообменного контактирования качества продуктов разделения в примере 3,5 лучше, чем в примерах 1 и 2„

Из приведенных в табл„ 2-5 данных видно, что наиболее оптимальными являются величины теплоподвода и теплоотвода, рассчитанные по экспоненциальным зависимостям (1) и (2).Разделением многокомпонентной смеси в этом случае достигается лучшее качество по сравнению с известными способами и- прототипом.

Исследования, проведенные на смеси гептан:толуол,также показали эффективность разделения смеси при теп- лоподводе и теплоотводе, рассчитанным по формуле (1) и (2).

ным по формуле (1) и (2).

Как видно из проведенных исследований, использование предлагаемого способа разделения многокомпонентной

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1986 |

|

SU1452536A1 |

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ ПУТЕМ РЕКТИФИКАЦИИ | 1996 |

|

RU2091116C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ С ОТЛИЧАЮЩИМИСЯ ТЕМПЕРАТУРАМИ КОНДЕНСАЦИИ КОМПОНЕНТОВ | 2014 |

|

RU2584624C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ | 1998 |

|

RU2132214C1 |

| Способ разделения бражки неадиабатической ректификацией | 2016 |

|

RU2650761C2 |

| Тепломассообменный аппарат | 1983 |

|

SU1161128A1 |

| Способ разделения смеси ректификацией | 1979 |

|

SU837349A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РЕКТИФИКАЦИИ РАСТВОРОВ | 2000 |

|

RU2193438C2 |

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2567612C1 |

| Способ выделения ароматических углеводородов из их смесей с неароматическими | 1978 |

|

SU973016A3 |

Изобретение относится к способам разделения смеси и может быть использовано в нефтяной, нефтеперерабатывающей и нефтехимической промышленности и позволяет повысить качество продуктов разделения. Подвод тепла по ступеням испарения и отвод тепла из ступеней конденсации осуществляют по экспоненциальной зависимости, возрастающий подвод и отвод тепла осуществляют по всем ступеням и в ступенях обогащения пара низкокипящими компонентами величина отвода тепла превышает величину подвода тепла, в ступенях обогащения жидкости высококипящими компонентами величина подвода тепла превышает величину отвода тепла. 5 табл.

чем в предлагаемом способе. Такой вы- 25 смеси обеспечивает повышение качест

вод можно сделать также по результатам расчета примера 3, 4. В этом примере величина теплоотвода в ступенях обогащения пара низкокипящими компонентами много больше величины тепло подвода и наоборот на противоположной половине аппарата намного преобладает величина теплоподвода. Качества продуктов разделения в этом примере хуже, чем в примерах 3„2, 3.3 и 3.6.

Из данных расчета примера 3, 4 следует также, что чрезмерная концентрация теплоотвода и теплоподвода на концах аппарата нежелательна. В этом случае предлагаемый способ будет близок к прототипу (пример 1), который менее эффективен. С другой стороны, из данных расчета примера 3.1 следует, что уменьшение разности между тегатоотводом и теплоподводом по длине аппарата приводит к ухудшению разделения смеси. В этом случае способ будет близок к известному способу примера 2, который также менее эффективен. В зависимости от свойств разделяемой смеси указанная разность между подводом и отводом тепла будет различаться.

Как следует из данных расчета примера 3„5, даже при отсутствии в аппарате элементов массообменного контакта преимущества предлагаемого спо5

о

0

5

0

5

ва продуктов разделения.

Ф о р.м ула изобретения

Способ разделения многокомпонентной смеси, включающий стадии многоступенчатой конденсации пара и многоступенчатого испарения жидкости, смешение после контакта сконденсированной части пара с неиспаривгаейся частью жидкости и испарившейся части жидкости с несконденсированной частью пара, возрастающий в направлении движения пара отвод тепла из ступеней конденсации, возрастающий в направлении движения жидкости подвод тепла в ступени испарения, ступени обогащения пара низкокипящими компонентами и жидкости высококипящими компонентами, отличающийся тем, что, с целью повышения качества продуктов разделения, подвод тепла по ступеням испарения и отвод тепла из ступеней конденсации осуществляют по экспоненциальной зависимости и возрастающий подвод и отвод тепла осуществляют по всем ступеням и в ступенях обогащения пара низкокипящими компонентами величина отвода тепла превышает величину подвода тепла,в ступенях обогащения жидкости высококипящими компонентами величина подвода тепла превышает величину отвода тепла.

1560253 Таблица

1560253

10 Продолжение табл.4

| Тепломассообменный аппарат | 1979 |

|

SU822839A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-04-30—Публикация

1988-03-23—Подача