Изобретение относится к оборудованию для проведения процессов, связанных с перемешиванием сыпучих материалов и вязких жидкостей.

Известен смеситель, содержащий емкость с гибким элементом внутри, как рабочий орган SU №1813540 Al, (В 01 F, 07.05.93. Бюл. №17, Производственное объединение “Сигнал”, И.М.Хазанов, Н.С.Климов и В.В.Ткаченко).

Недостатками указанного смесителя является, то что смешение исходного материала происходит неравномерно по емкости, вследствие чего смесь получается неоднородной.

Наиболее близким к предлагаемому является аппарат, перемешивающий орган которого установлен в корпусе на валу и выполнен в виде ленты, содержащей перекрученный и не перекрученный участки и замкнутой в кольцо, с образованием конической формы SU 1690834 Al, (В 01 F, В 01 F, 15.11.91. Бюл. №42, Азербайджанский научно-исследовательский институт энергетики им. И.Г.Есьмана и Центр методологии Изобретательства, В.А.Бенедысек и А.А. - Р. Мустафаев).

Недостатками данного изобретения является то, что невозможны перемещения больших объемов без смешения внутри этих объемов, что и снижает интенсивность и качество смеси.

Техническая задача - повышение эффективности процесса перемешивания.

Техническая задача достигается тем, что аппарат снабжен устройством для вращения емкости относительно горизонтальной оси.

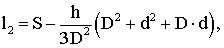

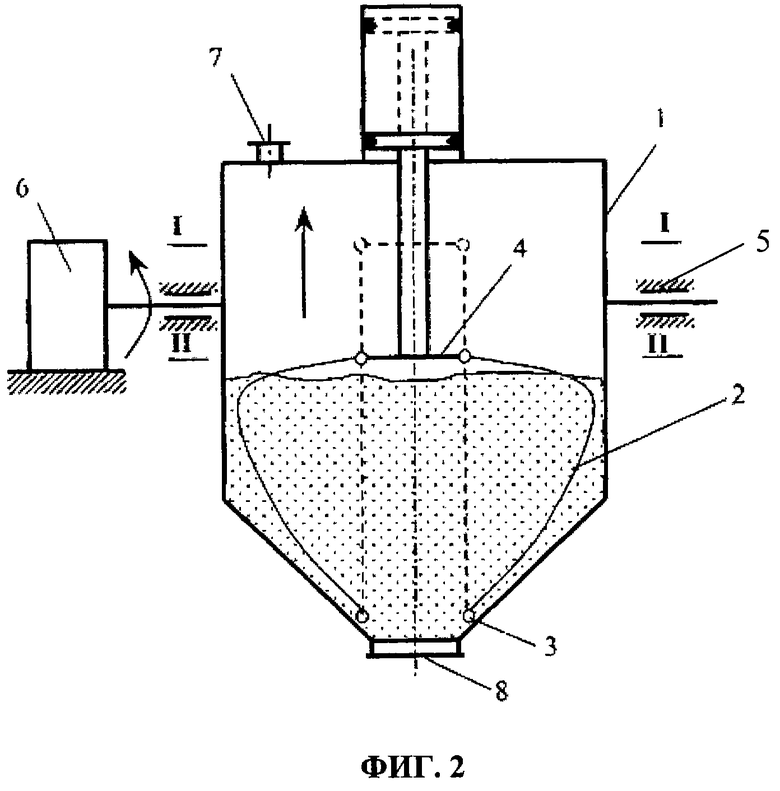

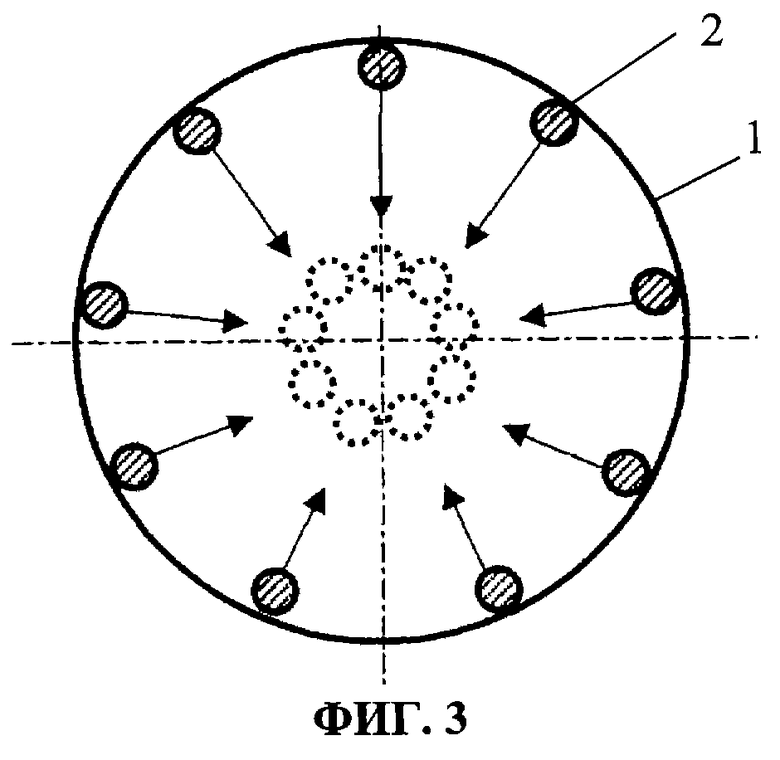

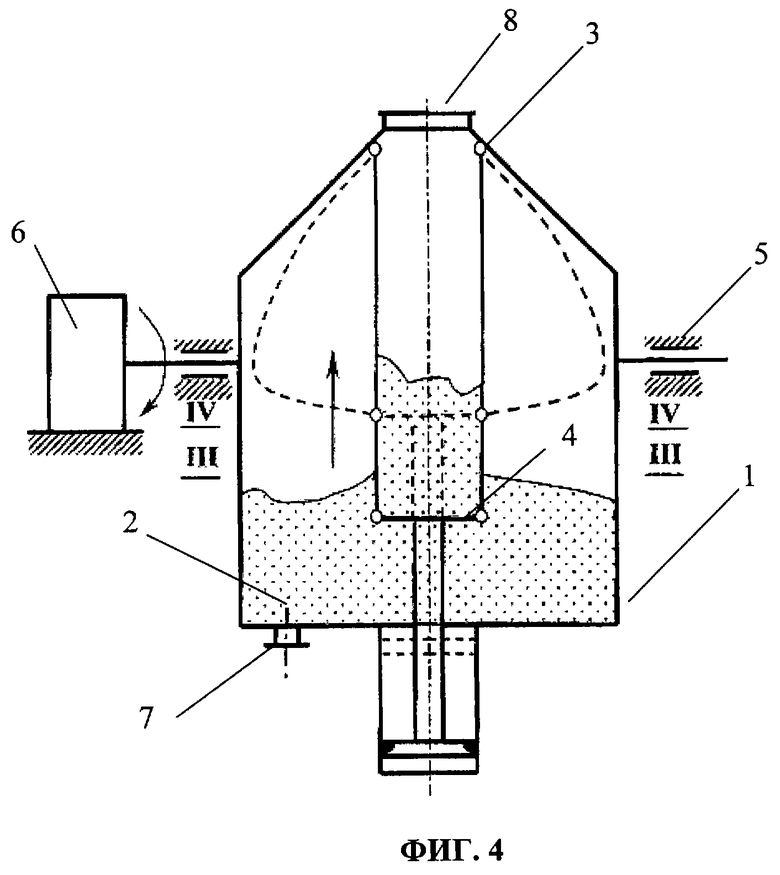

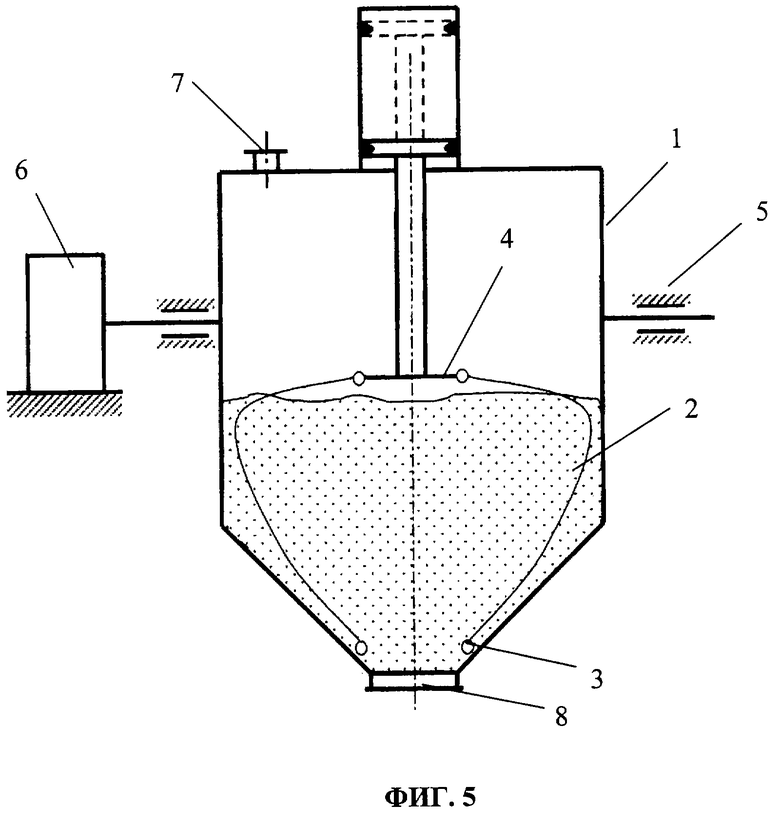

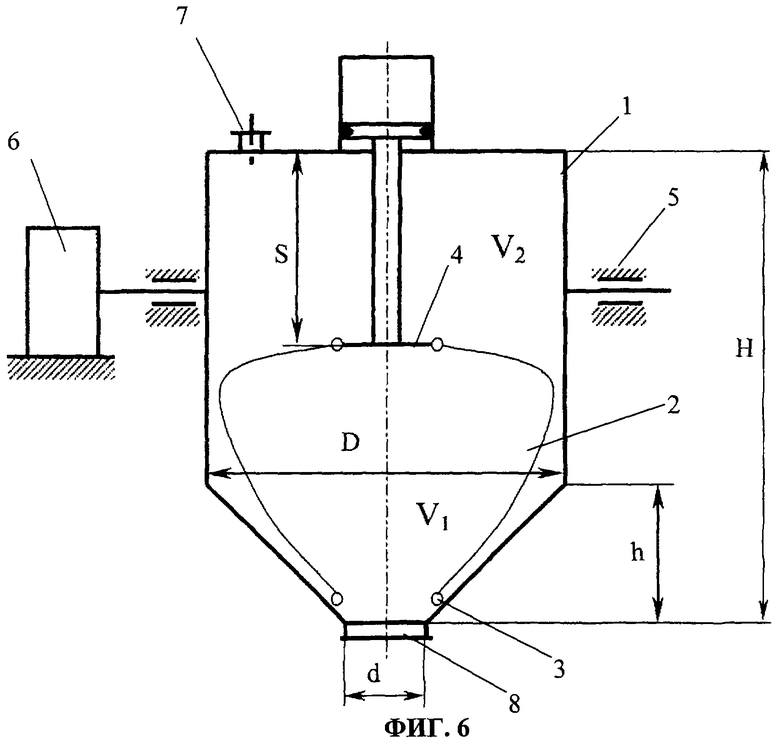

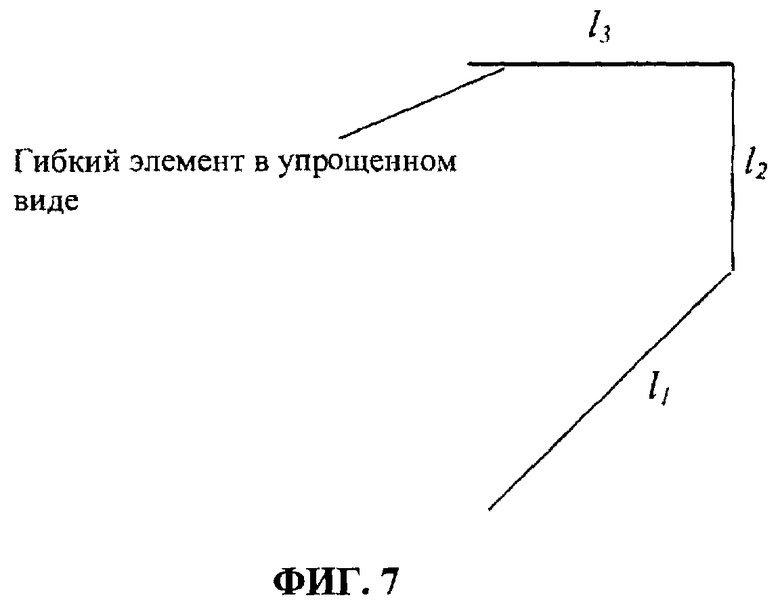

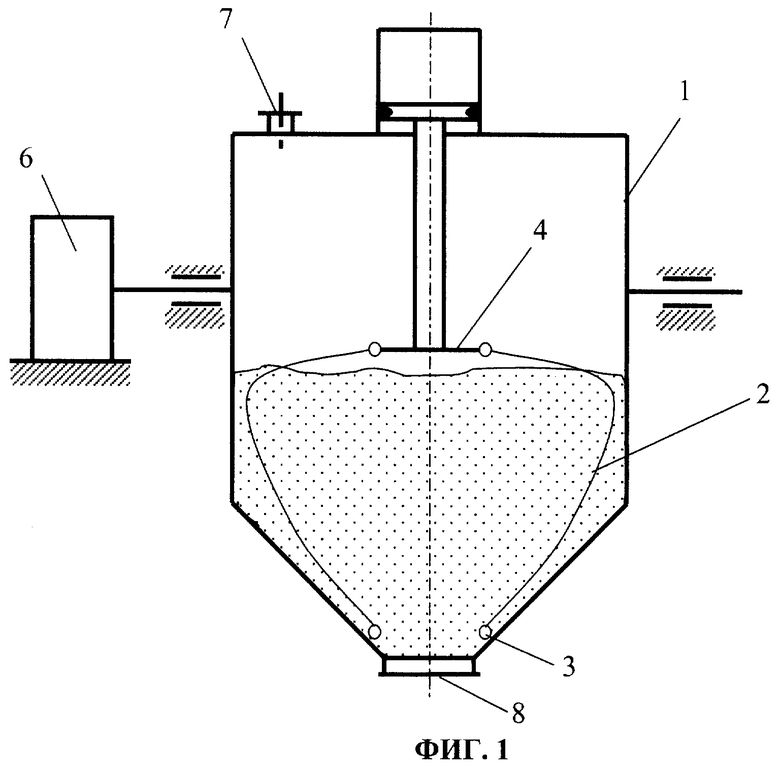

На фиг.1 изображен общий вид устройства в исходном положении (после загрузки материала). На фиг.2 дана схема расположения гибких элементов в продольном сечении, а на фиг.3 - в поперечном сечении устройства. На фиг.4 изображен общий вид устройства в перевернутом виде и дана схема расположения гибких элементов. На фиг.5 показано расположение гибких элементов и материала. На фиг.6 и фиг.7 даны схемы для расчета длины гибкого элемента, крайнего положения привода и длины его хода.

Устройство состоит из емкости 1 (фиг.1), гибких элементов 2, расположенных вдоль вертикальной оси емкости 1. Каждый из элементов 2 одним концом с помощью шарнира 3 соединен с емкостью, а вторым - с приводом перемещения 4. Емкость 1 за счет подшипников 5 имеет возможность поворота относительно горизонтальной оси. Поворот осуществляется механизмом 6. В верхней части емкости 1 имеется загрузочный люк 7, а в нижней - люк для выгрузки 8.

Устройство работает следующим образом.

Исходные порошкообразные компоненты и вязкую жидкость через люк 7 загружают в емкость 1. Гибкие элементы 2 расположены как показано на фиг.2, т.е. привод перемещения 4 находится в нижнем положении (уровень II-II на фиг.2). После загрузки люк 7 закрывают. Приводом 4 верхние концы гибких элементов 2 перемещают в верхнее положение (уровень I-I на фиг.2). При этом перемещении гибкие элементы 2 сближаются (на фиг.2 крайнее положение показано пунктиром, а направление движения - стрелками), и порошкообразные компоненты продавливаются в зазоры между гибкими элементами, перемешиваются. После того, как привод 4 переместился в крайнее верхнее положение, емкость 1 с помощью механизма 6 поворачивается на 180° вокруг горизонтальной оси в подшипниках 5. Материал под действием силы тяжести устремляется вниз. Новое положение емкости и материала показано на фиг.4. Привод 4 перемещают в исходное положение (на фиг.4 показано пунктиром). После этого емкость 1 поворачивают в исходное положение. Обрабатываемый материал устремляется вниз и занимает область между гибкими элементами 2 (фиг.5), цикл повторяется. После окончания смешения открывают люк 8 и выгружают смесь.

Положительный эффект - повышение качества смеси при смешивании порошкообразных материалов с вязкими жидкостями - достигается за счет многократного продавливания обрабатываемой массы через уменьшающиеся зазоры между гибкими элементами 2. Указанное продавливание неизбежно, поскольку при повторном повороте емкости 1, т.е. из положения, показанного на фиг.2, в положение на фиг.4, масса материала обязательно падает в область между гибкими элементами 2 и при перемещении этих элементов, т.е. при их сближении, материал обязательно продавливается в зазоры.

Часть материала может находиться между гибкими элементами. В данном положении подвижные концы гибких элементов 2 находятся на уровне III-III фиг.4, приводом 4 эти концы перемещаются на уровень IV. Положение гибких элементов 2 после перемещения показано пунктиром на фиг.2. Та часть материала, которая находилась между гибкими элементами 2, падает вниз и присоединяется к основному материалу.

При определении длины гибких элементов, крайнего положение привода 4 и длины его хода необходимо обеспечить высыпание всего материала из пространства объемом V1, заключенного между гибкими элементами (исходное положение фиг.2) в свободное пространство смесителя объемом V2 (при другом крайнем положении смесителя, фиг.4), т.е.

V1=V2

Исходя из данного равенства и геометрии емкости можно найти длину гибких элементов и рабочий ход привода (фиг.7).

Общая длина гибкого элемента в положении фиг.2 находится

l=l1+l2+l3

l - общая длина гибкого элемента;

l1, l2, l3 - длины участков.

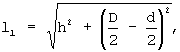

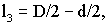

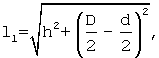

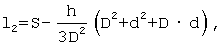

Длины участков соответственно определяются:

а общая длина емкости 1:

H=h+S+l2,

где D - диаметр емкости;

h - длина конической части емкости;

d - диаметр выходного штуцера;

S - максимальный ход привода 4.

Длину емкости можно принять исходя из соотношения

l=0,9·H

Рабочий ход привода

lp=l-l2-h

Для определения ширины гибкого элемента и их количества воспользуемся тем, что в положении фиг.2 в сечении I-I гибкие элементы образуют окружность, отсюда

π·d=π·Se,

где Se - ширина гибкого элемента,

n - количество элементов.

Для интенсификации процесса смешивания гибкие элементы могут быть выполнены в виде ленты с отверстиями. В этом случае, при перемещении гибких элементов из положения II-II в положение I-I (фиг.2) материал продавливается не только между гибкими элементами, но и через отверстия в этих элементах, что существенно интенсифицирует процесс смешивания. В случае, если гибкий элемент является перфорированной лентой с отверстиями, диаметр отверстий перфорации равен:

D0=0,84·Se,

а расстояние между отверстиями

he=1,2·Se.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления полых изделий методом намотки длинномерного материала | 1984 |

|

SU1368188A1 |

| СОПЛО ДЛЯ СОЗДАНИЯ РЕАКТИВНОЙ ГАЗОВОЙ И ЖИДКОСТНОЙ СТРУИ ДЛЯ СМЕСТИТЕЛЕЙ | 2016 |

|

RU2644604C1 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ | 2002 |

|

RU2210042C1 |

| ПОЛАЯ НАСОСНАЯ ШТАНГА | 2007 |

|

RU2398091C9 |

| ПОЛАЯ НАСОСНАЯ ШТАНГА | 2007 |

|

RU2371565C2 |

| РАДИОТЕЛЕМЕТРИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ГИДРОМЕТЕОРОЛОГИЧЕСКИХ ПАРАМЕТРОВ В ПРИБРЕЖНОЙ ЗОНЕ МОРЯ | 2021 |

|

RU2810706C2 |

| СПОСОБ ПРОИЗВОДСТВА АККУМУЛЯТОРНОЙ БАТАРЕИ | 2018 |

|

RU2691642C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛА ПУСКА БОЕПРИПАСА ЕГО БОРТОВЫМ ДАТЧИКОМ ДО СТАРТА ПРИ ОТСУТСТВИИ ЭЛЕКТРОПИТАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2002 |

|

RU2224204C1 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ТОЛЩИНЫ | 1990 |

|

SU1826698A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ПРОФИЛЬНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2565317C2 |

Изобретение относится к оборудованию для проведения процессов, связанных с перемешиванием сыпучих материалов и вязких жидкостей, может применятся в химической, пищевой и фармацевтической промышленности. Устройство содержит емкость с конической частью, гибкие элементы, расположенные вдоль вертикальной оси емкости. Емкость установлена с возможностью поворота относительно горизонтальной оси, а концы гибких элементов установлены с возможностью перемещения вдоль вертикальной оси. Предложена зависимость для определения длины гибких элементов. Устройство позволяет повысить эффективность качества перемешивания. 1 з.п. ф-лы, 7 ил.

l=l1+l2+l3,

где длина участка l1 определяется из соотношения

длина участка l2 определяется из соотношения

длина участка l3 определяется из соотношения

l3=D/2-d/2,

где h - длина конической части аппарата,

D - диаметр аппарата,

d - диаметр выходного штуцера,

S - максимальный ход поршня,

при этом рабочий ход поршня lр определяется из соотношения

lp=l-l2-h.

n·Se=π·d,

диаметр отверстий перфорации Do=0,84 Sе, а расстояние между отверстиями hе определяется из соотношения

hе=l,2Se.

| Перемешивающий орган смесителя | 1989 |

|

SU1690834A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2124934C1 |

| Смеситель непрерывного действия | 1988 |

|

SU1581367A1 |

| US 5938325 А, 17.08.1999 | |||

| US 6494612 В2, 17.12.2002. | |||

Авторы

Даты

2005-06-27—Публикация

2003-07-04—Подача