Изобретение относится к промышленности строительных материалов, а конкретно к устройствам для производства керамзита из вспучивающегося при обжиге глинистого сырья.

Известна вращающаяся печь (см. Строительные машины. Справочник под ред. В. А. Баумана и Ф.А. Лапира, т. 2, с. 453-456. - М.: Машиностроение, 1977), состоящая из цилиндрического корпуса, футерованного огнеупорным материалом и установленного на роликоопорах, загрузочной и выгрузочной частей. Опорные ролики печи выполнены на подшипниках качения. Загрузочный и разгрузочный концы барабана входят в стационарные камеры головки печи. В местах входа барабана в головки устраивают специальные уплотнения. В средней части около упорно-опорной роликовой опоры смонтирована венцовая шестерня и привод печи, который размещен под венцовой шестерней. Привод состоит из двух самостоятельных систем: вспомогательной и рабочей. По концам печи установлены разгрузочное и загрузочное устройства. Выгрузочный конец вращающейся печи оканчивается специальной откатной головкой, служащей для уплотнения выходного торца печи, а также для установки форсунок и приемки готового материала. Корпус головки сварен из листовой стали и имеет круглую форму, переходящую внизу в прямоугольную. Стенка, обращенная к печи, имеет круглое окно, в которое входит конец печи. На передней стенке головки имеется наблюдательный и технические люки. В отверстие, расположенное по оси печи, установлена форсунка.

Недостатком известной вращающейся печи является низкая производительность и повышенная средняя плотность керамзита.

Известна двухбарабанная печь (см. Искусственные пористые заполнители и легкие бетоны на их основе/ Под ред. А.П.Горлова. - М.: Стройиздат, 1987), состоящая из пылеосадительной камеры, барабана предварительной тепловой подготовки, уплотнения стыка барабанов и барабана вспучивания. Каждый барабан имеет топливосжигающее устройство и самостоятельный привод, обеспечивающий его вращение с различной скоростью.

Недостатком известной двухбарабанной печи является ее сложность и повышенные энергозатраты.

Наиболее близкой к заявляемому изобретению является вращающаяся печь для получения керамзита из вспучивающихся при обжиге материалов (см. авт.св. SU 1448179, F 27 В 7/00, 1988), которая содержит стальной футерованный корпус с зоной предварительного нагрева и зоной вспучивания, состоящей из конической и цилиндрической секций с направлением большего основания конуса в сторону движения материала. Коническая и цилиндрическая секции зоны вспучивания жестко соединены между собой, а длина конической секции составляет L= (4÷20)x(R-r), где R - радиус большего основания конуса; r - радиус меньшего основания конуса, что обеспечивает выравнивание скорости движения увеличивающихся в объеме гранул и равномерное движение обжигаемого материала по всей длине печи. Для вращения печи предусмотрен привод, нагрев печи осуществляется горелкой.

Известная печь имеет такой недостаток, как недостаточно высокое качество получаемого керамзита.

Целью изобретения является устранение указанного недостатка, а именно повышение качества производимого керамзита.

Указанная цель достигается тем, что во вращающейся печи, содержащей стальной футерованный корпус с зоной предварительного нагрева в виде цилиндрической секции и с зоной вспучивания, состоящей из секции в форме усеченного конуса, большее основание которого расположено в сторону движения материала. Зона отжига выполнена в виде усеченного конуса, меньшее основание которого расположено в зоне выгрузки материала, причем все три секции печи жестко соединены между собой, а длина конической секции зоны отжига составляет L3 = (8-12)x(D-d), длина конической секции зоны вспучивания составляет L2 = (3-6)х(D-d) и длина цилиндрической секции зоны термической подготовки L1 = (1,3-1,6)х(L2+L3), где D и d - внутренние большой и малый диаметры печи соответственно.

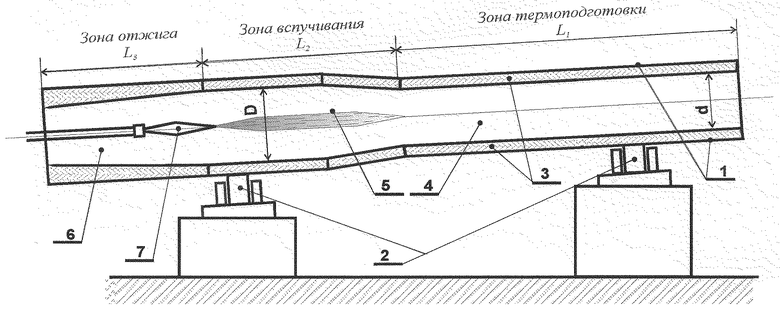

На чертеже схематично изображена в продольном разрезе предлагаемая вращающаяся печь, которая содержит стальной корпус 1, установленный на опорные ролики 2. Внутренняя поверхность корпуса 1 имеет футеровку 3.

Печь условно разделена на три технологические зоны: зону термической подготовки, зону вспучивания и зону отжига. Зона термической подготовки выполнена в виде цилиндрической секции 4, зона вспучивания выполнена в виде конуса 5, большее основание которого D направлено в сторону выгрузки материала; зона отжига также выполнена в виде конуса 6, меньшее основание которого направлено в сторону выгрузки материала. Все три секции 4, 5, 6 жестко соединены между собой и приводятся во вращение одним приводом, который на чертеже условно не показан. Для нагрева печи служит горелка 7.

Длина конической секции зоны отжига составляет L3= (8÷12)x(D-d). Длина конической секции зоны вспучивания L2=(3÷6) х(D-d). Длина цилиндрической секции зоны термической подготовки L1=(1,3÷1,6)х(L2+L3), где D - максимальный внутренний диаметр печи в чистоте, соответствующий максимальному диаметру в зоне вспучивания, d - минимальный диаметр цилиндрической секции зоны термической подготовки печи в чистоте.

Вращающаяся печь работает следующим образом. Поступающие в печь сырцовые гранулы попадают через загрузочное устройство в цилиндрический сектор зоны предварительной термоподготовки, имеющий одинаковое сечение по всей длине. Здесь они подвергаются равномерному нагреву, при этом размеры гранул и толщина обжигаемого слоя практически остаются неизменными. Постоянная скорость и толщина слоя гранул позволяют обеспечить плавный, но интенсивный подвод тепла к отдельным гранулам, что позволяет повысить их температуру до оптимального значения начала процесса вспучивания.

Перепад давления в конической секции 5 зоны вспучивания и снижение коэффициента заполнения печи обжигаемым материалом способствуют увеличению поверхности теплообмена, что благоприятствует термоудару, который активизирует процесс вспучивания.

При выходе из зоны вспучивания керамзитовый гравий попадает в конус 6 зоны отжига, где на завершающей стадии термообработки слой керамзита перемещается замедленно в сторону выгрузки материала под углом 1o к горизонту, который создается за счет корпуса печи или футеровки. Скорость перемещения керамзита в зоне отжига снижается, а время нахождения его в этой зоне увеличивается. За счет увеличения продолжительности изотермической выдержки стеклофазы прочность керамзита повышается.

Предлагаемая конструкция вращающейся печи обеспечит создание оптимальных условий термообработки материала, что позволит повысить качество, а именно получить керамзит низкой средней плотности при повышенной прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2002 |

|

RU2211816C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2168130C2 |

| КАРУСЕЛЬНАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА ПОРИСТО-КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2229071C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2162831C1 |

| КОЛЬЦЕВАЯ ПЕЧЬ | 1998 |

|

RU2157959C2 |

| ОДНОКАМЕРНАЯ ПЕЧЬ | 1998 |

|

RU2153136C1 |

| Вращающаяся барабанная печь для обжига легких пористых заполнителей | 2020 |

|

RU2761323C1 |

| Вращающаяся печь | 1989 |

|

SU1608401A1 |

| Вращающаяся печь | 1987 |

|

SU1448179A1 |

| Вращающаяся печь | 1989 |

|

SU1710967A1 |

Изобретение относится к промышленности строительных материалов, а именно к устройствам для производства керамзита. Технический результат - повышение производительности технологического процесса производства керамзита и повышение его качества. Вращающаяся печь содержит стальной футерованный корпус с зоной предварительного нагрева в виде цилиндрической секции и с зоной вспучивания, состоящей из секции в форме усеченного конуса, большее основание которого расположено в сторону движения материала. Зона отжига выполнена в виде усеченного конуса, меньшее основание которого расположено в зоне выгрузки материала, причем все три секции печи жестко соединены между собой, а длина конической секции зоны отжига составляет L3=(8-12)x(D-d), длина конической секции зоны вспучивания составляет L2=(3-6)x(D-d) и длина цилиндрической секции зоны термической подготовки L1=(1,3-1,6)х(L2+L3), где D и d -внутренние большой и малый диаметры печи соответственно. 1 ил.

Вращающаяся печь, содержащая стальной футерованный корпус с зоной предварительного нагрева в виде цилиндрической секции и с зоной вспучивания, состоящей из секции в форме усеченного конуса, большее основание которого расположено в сторону движения материала, отличающаяся тем, что зона отжига выполнена в виде усеченного конуса, меньшее основание которого расположено в зоне выгрузки материала, причем все три секции печи жестко соединены между собой, а длина конической секции зоны отжига составляет L3= (8-12)x(D-d), длина конической секции зоны вспучивания составляет L2= (3-6)x(D-d) и длина цилиндрической секции зоны термической подготовки L1= (l, 3-1,6)х(L2+L3), где D и d - внутренние большой и малый диаметры печи соответственно.

| Вращающаяся печь | 1987 |

|

SU1448179A1 |

| Вращающаяся печь | 1989 |

|

SU1710967A1 |

| Вращающаяся печь | 1983 |

|

SU1191709A1 |

| ХОДОРОВ Е.И | |||

| Печи цементной промышленности | |||

| - Промстройиздат, 1950, с.167-181 | |||

| US 3155380 A, 03.11.1964. | |||

Авторы

Даты

2003-08-10—Публикация

2002-01-08—Подача