Изобретение относится к строительным материалам, а именно к составам, преимущественно к производству, конструктивно-теплоизоляционного и теплоизоляционного легких бетонов на пористом заполнителе, и может найти применение для изготовления облегченных строительных деталей, блоков и конструкций различного назначения при сборном и монолитном строительстве.

Известна сырьевая смесь (SU 1320201, кл. С 04 В 38/10, 30.06.87. Бюл. № 24) для керамзитобетона с использованием в качестве пористого заполнителя керамзит шарообразной формы.

Данное изобретение имеют ряд недостатков, а именно изготовление керамзита из сырьевой смеси отходов фотожелатинового производства и отходов травления алюминия, что усложняет технологию приготовления и требует дополнительных капиталовложений и энергозатрат на производство заполнителя.

Известны составы беспесчаного легкого бетона, поризованного пенообразующими добавками, и крупнопористого легкого бетона /Баженов Ю.М. Способы определения состава бетона различных видов. М.: Стройиздат, 1975, стр.154-155/.

Изготовление таких смесей характеризуется относительно высоким расходом цемента, высоким коэффициентом теплопроводности и значительными энергетическими затратами на получение применяемого пористого заполнителя, а также капиталовложений в производство и модернизацию оборудования.

Из известных технических решений наиболее близким аналогом является состав керамзитопенобетона, приготовленного из смеси вяжущего, пористого заполнителя (керамзитового гравия), пенообразователя, химической добавки и воды. Иногда для уменьшения расхода цемента в смесь добавляют кремнеземистые компоненты (тонкомолотые или пылевидные). Приготовление бетонной смеси включает в себя приготовление пенобетонной массы, а затем ее перемешивание с керамзитовым гравием /Киселев Д.П. и др. Поризованные легкие бетоны. М., Изд-во литературы по строительству, 1966, с.7-9, 12-13, 115-116/.

Высокий расход цемента, наличие в пористом заполнителе мелкой фракции повышают объемную массу бетона и снижает теплопроводность материала. Для снижения плотности пористого керамзитобетона в смесь вводят различные добавки, отходы производств и т.п. Применение добавок и их подготовка усложняют технологию приготовления бетонных смесей, незначительно снижая плотность бетона и расход цемента.

Задачей изобретения является получение долговечного строительного материала с улучшенными прочностными и теплоизолирующими свойствами, сокращение расхода вяжущего и стабилизация ячеистой структуры бетона за счет введения пористого заполнителя.

Указанный технический результат достигается тем, что в бетонной смеси содержащей цемент, золу-унос ТЭЦ, раствор пенообразователя, химическую добавку - жидкое натриевое стекло, пористый заполнитель и воду, согласно изобретению в качестве пористого заполнителя применяют гранулированное пеностекло различных фракций или смесь фракций. Процесс получения смеси характеризуется раздельным приготовлением (цемент, зола-унос ТЭЦ, жидкое натриевое стекло, вода), отдельным приготовлением и введением пены в бетонную смесь, введением пористого заполнителя (гранулированного пеностекла), а также непрерывным процессом перемешивания до полного обволакивания водной дисперсией минерального вяжущего поверхности пористого заполнителя. При этом используемая пенобетонная смесь может содержать минеральное вяжущие, пенообразователь и воду или минеральное вяжущие, пенообразователь, кремнеземистый компонент и воду, при следующем соотношении компонентов,%:

Цемент 46-48

Зола-унос ТЭЦ 16-18

Гранулированное пеностекло 18-20

Жидкое натриевое стекло 1,38-1,44

Пенообразователь “Белпор-1ом” 0,78

Вода Остальное.

Для осуществление изобретения использовали следующие компоненты:

- Портландцемент М 400 (г. Топки, Кемеровская область) должен удовлетворять требованиям ГОСТ 10178-95.

- Зола-унос ТЭЦ-4, (г. Омск) по ГОСТ 25818-91, с насыпной плотностью ρн=600 кг/м, удельная поверхность - 3,5-5,0 тыс.см/г.

- Стекло натриевое жидкое по ГОСТ 13078-81 с ρ=1400 кг/м3.

- Белковый пенообразователь “Белпор-1ом” (г. Омск) по ТУ 0258-001-03899386-99.

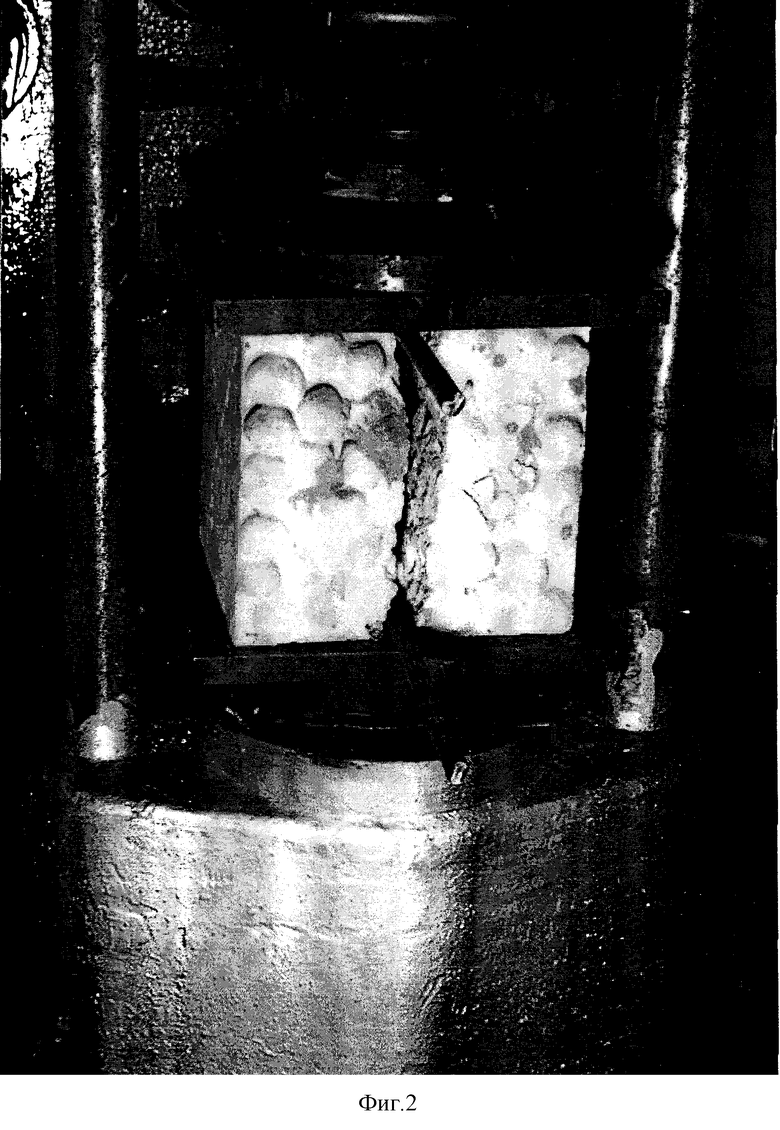

- Пористый заполнитель - гранулированное пеностекло (г. Омск, пос. Лузино) ТУ 5914-001-00643867-94, ГОСТ 9758-86 фракций 5-10, 10-20, 20-40 и 5-40 мм ρнас=180-200 кг/м3.

- Вода для бетонов и растворов по ГОСТ 23732-79.

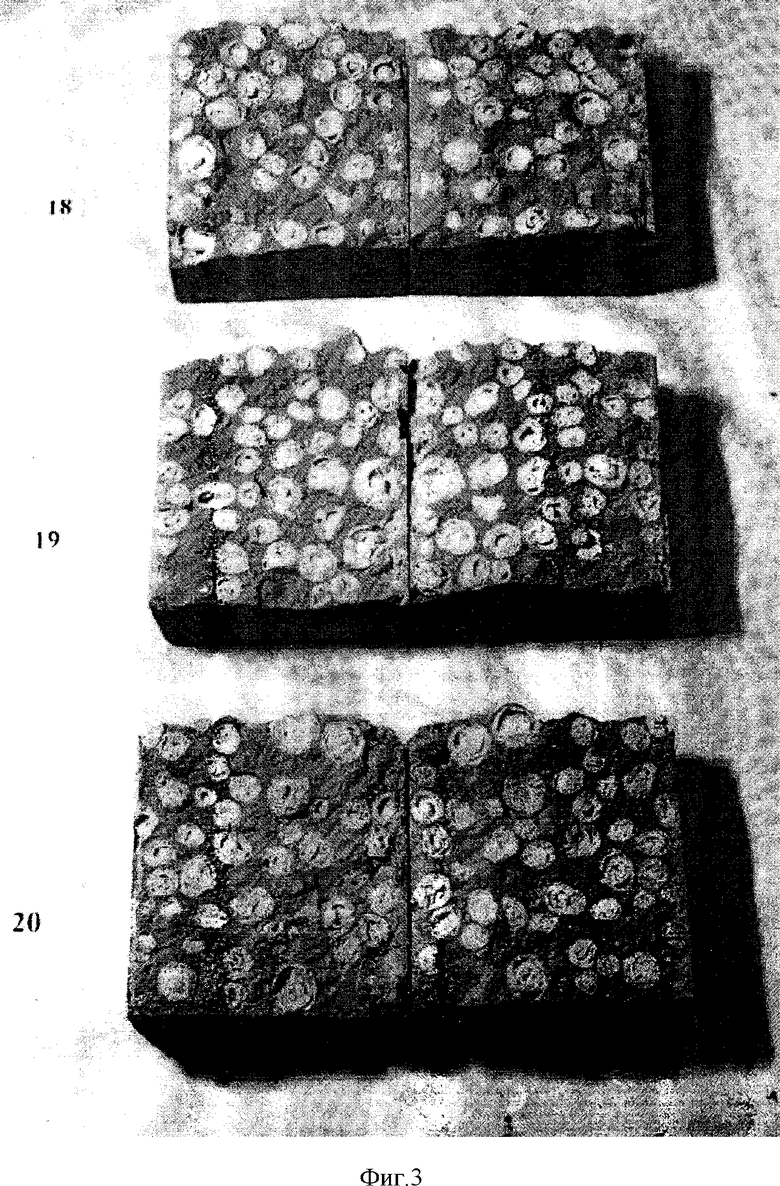

Первоначально, бетонную смесь готовили путем перемешивания в лабораторном растворосмесителе вместимостью 15 л. Последовательность загрузки смесителя составляющими материалами осуществлялась следующая: приготовление бетонной смеси (цемент, зола-унос ТЭЦ, жидкое натриевое стекло, вода), введение технической, предварительно приготовленной пены с последующим перемешиванием и получением однородной пенобетонной смеси. Далее в приготовленную пенобетонную смесь постепенно вводили пористый заполнитель при непрерывном перемешивании смеси в течение 0,5-2,5 мин до полного и равномерного распределения и обволакивания гранул заполнителя в пенобетонной смеси. Ограничение времени необходимо для сохранения целостности гранул пеностекла от раздробления при перемешивании.

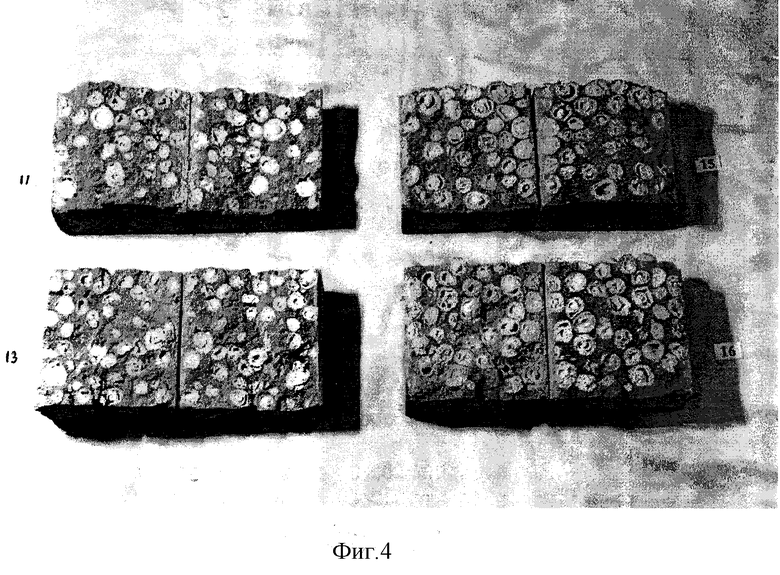

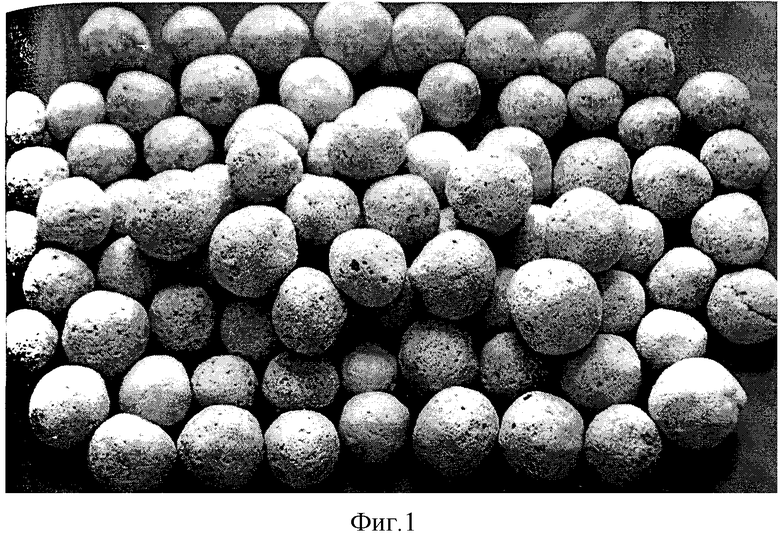

Бетонная масса укладывалась в металлические формы с размером ячеек 10×10×10 и 15×15×15 см, 12 часов выдерживались до набора распалубочной прочности, после чего изготовленные образцы подвергались тепловой обработке в течение 12 часов при температуре 80-85°С. Половина образцов испытывалась через 4 часа после тепловой обработки, остальные в возрасте 28 суток хранения в камере нормального твердения при температуре 20±2°С и относительной влажности 95%.

Испытания смеси и образцов проводились в соответствии с требованиями ГОСТов и методов испытаний строительных смесей и материалов.

Проведенные испытания показали, что введение в пенобетонную смесь пористого заполнителя (гранулированного пеностекла) позволяет добиться улучшения физико-механических и теплоизоляционных свойств бетона (табл.1).

1. Предпочтительно, необходимо добиться, при приготовлении бетонной смеси, чтобы плотность пенобетона максимально была приближена к плотности используемого пористого заполнителя, во избежание расслаиваемости смеси.

2. Насыпная плотность гранулированного пеностекла 200 кг/м3.

3. Теплопроводность образцов* в сухом состоянии 0,09 -0,12 Вт/м °С.

*Пеностеклобетонная смесь или пеностеклобетон - это состав, состоящий из вяжущего - цемента, кремнеземистого компонента - зола-унос ТЭЦ, пенообразователя - “Белпор-1ом”, химической добавки -жидкое натриевое стекло, пористого заполнителя - гранулированного пеностекла и воды.

Отличается от известных способов тем, что содержит состав*, который включает необходимые компоненты (вяжущее, кремнеземистый компонент, пенообразователь, химическая добавка и вода), а также использование менее энергоемкого и более дешевого пористого заполнителя с низкой теплопроводностью, которое обеспечивает снижение объемной концентрации цементного камня, стабилизацию ячеистой структуры бетона и получения однородного по объемной массе материала с высокими теплозащитными свойствами и прочностными характеристиками.

Использование в бетонной смеси менее энергоемких технологий и более дешевых компонентов местного производства и отходов (гранулированное пеностекло, получаемое из боя тарного и строительного стекла, зола-унос ТЭЦ и пенообразователь, получаемый из отходов КРС и птицефабрик), существенно влияет на стоимость изделий и экологическую обстановку в городе.

Физико-механические показатели бетона: отпускная прочность после тепловой обработки 0,8-1,5 МПа, прочность на 28 сутки 1,5-2,2 МПа, марка по морозостойкости F 50, коэффициент теплопроводности в сухом состоянии 0,09-0,12 Вт/(м·°С), что соответствует требованиям ГОСТов и СНиП 11-3-79* “Строительная теплотехника”.

На фиг.1-4 приведены фотографии образцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА ИЗ СЫРЬЕВОЙ СМЕСИ | 2013 |

|

RU2561121C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2010 |

|

RU2422411C1 |

| Бетонная смесь | 2024 |

|

RU2837097C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУХОГО ТОНКОДИСПЕРСНОГО ПЕНООБРАЗОВАТЕЛЯ И СПОСОБ ПРИГОТОВЛЕНИЯ СУХОЙ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОБЕТОНА С ИСПОЛЬЗОВАНИЕМ ЭТОГО ПЕНООБРАЗОВАТЕЛЯ | 2007 |

|

RU2342347C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ АРХИТЕКТУРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2618819C1 |

| БЕСЦЕМЕНТНАЯ КОМПОЗИЦИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2005 |

|

RU2290385C2 |

| Легкий бетон на основе отходов минерального сырья | 2015 |

|

RU2616307C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2008 |

|

RU2362755C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОБЕТОНА | 2003 |

|

RU2237041C1 |

| Формовочная смесь для приготовления пенобетонов | 2022 |

|

RU2802407C2 |

Изобретение относится к строительным материалам, а именно к составам, преимущественно к производству, конструктивно-теплоизоляционных и теплоизоляционных легких бетонов на пористом заполнителе, и может быть применено для изготовления облегченных строительных деталей, блоков и конструкций различного назначения при сборном и монолитном строительстве. Технический результат - получение долговечного строительного материала с улучшенными прочностными и теплоизолирующими свойствами, сокращением расхода вяжущего и стабилизацией ячеистой структуры за счет введения пористого заполнителя. Сырьевая смесь для изготовления легкого бетона, включающая цемент, золу-унос ТЭЦ, раствор пенообразователя, химическую добавку, пористый заполнитель и воду, содержит в качестве пористого заполнителя гранулированное пеностекло шарообразной формы фракций 5-40 мм с объемной насыпной массой 180-200 кг/м3, в качестве раствора пенообразователя - пенообразователь “Белпор-1ом”, а в качестве химической добавки - жидкое натриевое стекло при следующем соотношении компонентов, % мас.: цемент - 46-48, зола-унос ТЭЦ - 16-18, гранулированное пеностекло - 18-20, жидкое натриевое стекло - 1,38-1,44, пенообразователь “Белпор-1ом” - 0,78, вода - остальное. 1 табл., 4 ил.

Сырьевая смесь для изготовления легкого бетона, включающая цемент, золу-унос ТЭЦ, раствор пенообразователя, химическую добавку, пористый заполнитель и воду, отличающаяся тем, что она содержит в качестве пористого заполнителя гранулированное пеностекло шарообразной формы фракций 5-40 мм с объемной насыпной массой 180-200 кг/м3, в качестве раствора пенообразователя - пенообразователь “Белпор-1ом”, а в качестве химической добавки - жидкое натриевое стекло при следующем соотношении компонентов, мас. %:

Цемент 46-48

Зола-унос ТЭЦ 16-18

Гранулированное пеностекло 18-20

Жидкое натриевое стекло 1,38-1,44

Пенообразователь “Белпор-1ом” 0,78

Вода Остальное

| КИСЕЛЕВ В.П | |||

| и др., Поризованные легкие бетоны, Москва, Изд-во литературы по строительству, 1966, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Легкобетонная смесь | 1980 |

|

SU990720A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ "МИЛЕНИТТ-ЭТП" | 1994 |

|

RU2085394C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННОЙ СМЕСИ | 1998 |

|

RU2139268C1 |

| Опора самосвального транспортногоСРЕдСТВА | 1978 |

|

SU839774A1 |

| БАЖЕНОВ Ю.М | |||

| Способы определения состава бетона различных видов, Москва, Стройиздат, 1975, с | |||

| Способ приготовления кирпичей для футеровки печей, служащих для получения сернистого натрия из серно-натриевой соли | 1921 |

|

SU154A1 |

Авторы

Даты

2005-07-10—Публикация

2003-12-03—Подача