Изобретение относится к черной металлургии, конкретнее к способам выплавки стали в конвертере.

Известен способ выплавки стали в кислородном конверторе с использованием в качестве шлакообразующих материалов ожелезненного известково-магнезиального флюса. Расход флюса составляет 10-11 тонн на плавку ("Сталь №11, 2000 г., стр.46-48, “Использование ожелезненного известково-магнезиального флюса в конверторной плавке”, К.Н.Демидов и др.).

Недостатком известного способа является постоянный расход ожелезненного известково-магнезиального флюса по всей компании, что в начале компании приводит к снижению емкости конвертора за счет большей толщины футеровки, снижается производительность агрегата. В конце компании приводит к низкой стабильности процесса продувки расплава за счет увеличения емкости конвертора.

Наиболее близким к заявляемому является способ производства стали в кислородном конверторе включающий загрузку металлолома, заливку чугуна и шлакообразующей составляющей, состоящей из смеси извести и ожелезненного доломита, и продувку ванны газообразным окислителем, когда расход ожелезненного доломита устанавливают в зависимости от содержания кремния в чугуне, массы чугуна, требуемой основности шлака, содержания СаO в шлаке (патент РФ на изобретение №22003329, МПК7 С 21 С 5/28).

Признаки ближайшего аналога, совпадающие с существенными признаками заявляемого изобретения: загрузка металлолома, заливка чугуна, введение шлакообразующей составляющей, состоящей из смеси извести и ожелезненного доломита, продувка ванны газообразным окислителем.

Известный способ не обеспечивает получение требуемого технического результата.

Ввод ожелезненного доломита с постоянным расходом шлакообразующих, приводит в конце компании к снижению толщины футеровки конвертора, не позволяет за счет торкретирования достигать требуемой толщины футеровки, соответственно стойкости конвертора, приводит к снижению производства стали.

В основу изобретения поставлена задача усовершенствования способа выплавки стали в кислородном конверторе, в котором за счет выбора оптимального расхода ожелезненного доломита достигается высокая стойкость огнеупорной футеровки конвертора и увеличивается производство стали.

Поставленная задача решается тем, что в способе выплавки стали в кислородном конверторе, включающем загрузку металлолома, заливку чугуна, ввод шлакообразующей составляющей, состоящей из смеси извести и ожелезненного доломита, и продувку ванны газообразным окислителем, когда расход ожелезненного доломита определяют из выражения:

GО.Д.=0,053*SiЧУГ*GЧУГ+0,22*N0,4,

где GО.Д. - масса ожелезненного доломита, т/плавку;

SiЧУГ - содержание кремния в чугуне, %;

GЧУГ - масса чугуна, т;

N - порядковый номер плавки в кампании конвертора;

0,053 и 0,22 - эмпирические коэффициенты.

Сущность заявляемого технического решения заключается в расходе ожелезненного доломита с учетом порядкового номера плавки в компании конвертора.

По достижении стойкости футеровки конвертора выше 1000 плавок износ рабочего слоя на отдельных участках цилиндрической части и верхнего конуса составляет до 100%. Очень высокий износ футеровки конвертора в районе загрузки за счет разрушения и истирания металлоломом и в районе сталевыпускного отверстия за счет более длительного пребывания металла и его эрозионного воздействия на футеровку во время выпуска.

По ходу компании происходит выгорание углеродной составляющей огнеупора, за счет чего уменьшается толщина рабочей футеровки конвертора и снижается его шлакоустойчивость, поэтому расход ожелезненного доломита в зависимости от порядкового номера плавки в компании конвертора позволяет поддерживать равномерную толщину рабочего слоя футеровки конвертора, увеличить стойкость конвертора и производство стали. Данный способ иллюстрируется следующим примером.

Выплавлялась сталь марки 08пс по ГОСТ 9045-93. Стойкость футеровки конвертора 1138 плавок. Расход жидкого передельного чугуна 301 т. Содержание в чугуне кремния 0,58%, серы 0,017% и фосфора 0,063%. Расчетное количество ожелезненного доломита на плавку - 12,9 т.

Ожелезненный доломит в количестве 8,6 т был отдан в конвертор до заливки чугуна совместно с 4 т извести. Затем залили жидкий чугун и завалили 97 т металлического лома.

Продувку вели через шестисопловую фурму с расходом кислорода 1150 м3/мин. Во время продувки присадили две порции извести: 2,1 и 2 т на 4 и 11 минутах и две порции ожелезненного доломита 2,2 и 2 т на 7 и 9 минутах. Продолжительность продувки составила 18 минут, расход кислорода 20848 м3.

После окончания продувки произвели измерение температуры металла, которая составила 1665°С, отобрали пробы металла и шлака. Спектральным методом определили химический состав металла, рентгеноспектральным - шлака. Металл содержал: углерода 0,04%, марганца 0,049%, серы 0,017%, фосфора 0,005%, шлак - 37,4% СаО, 10,3% SiO2, 27,8% FeO, 12,8% MgO, 3,3% MnO, 0,06% S и 0,7% Р2O5.

После этого металл был выпущен в сталеразливочный ковш. По ходу выпуска металла в него присадили 896 кг ферромарганца ФМн 88, 600 кг алюминия, 458 кг плавикового шпата и 2 т извести.

Дальнейшая обработка плавки производилась на агрегате доводки стали. Для корректировки химического состава в металл добавили 176 кг ферромарганца ФМн 70 и 367 кг алюминиевой катанки.

Разливка производилась на слябовой МНЛЗ. Готовая сталь содержала 0,044% углерода, 0,02% кремния, 0,24% марганца, 0,008% фосфора, 0,012% серы.

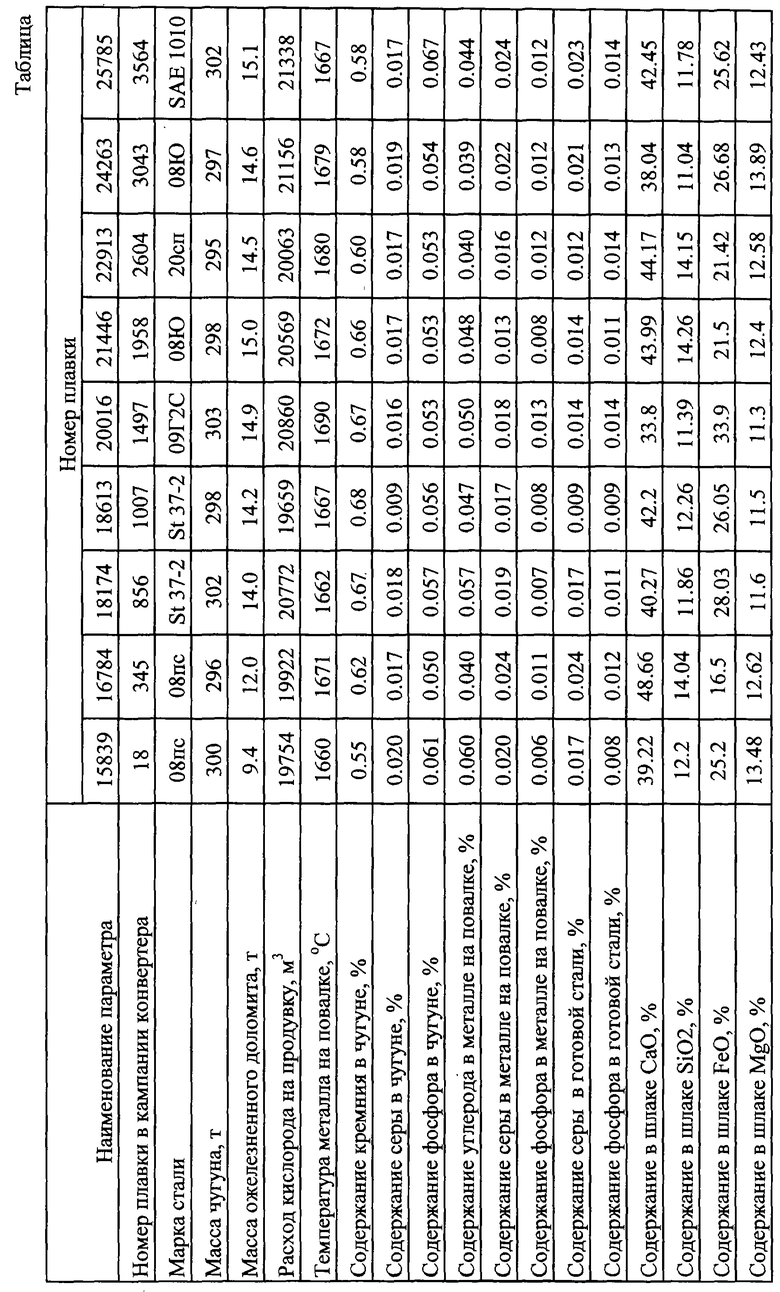

Некоторые примеры плавок приведены в таблице.

Обеспечение требуемого содержания MgO в шлаке в зависимости от порядкового номера плавки в компании конвертора за счет расчета массы ожелезненного доломита позволяет достичь равномерного износа рабочего слоя футеровки конвертора и увеличить производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2002 |

|

RU2203329C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2007 |

|

RU2346989C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2009 |

|

RU2386703C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2002 |

|

RU2203328C1 |

| Способ выплавки стали в кислородном конвертере | 2015 |

|

RU2608008C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2194079C2 |

| СПОСОБ ВЫПЛАВКИ МЕТАЛЛА В КОНВЕРТЕРЕ | 2015 |

|

RU2603759C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2006 |

|

RU2317338C1 |

| МАГНЕЗИАЛЬНЫЙ ФЛЮС ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2205232C1 |

| СПОСОБ ПЕРЕДЕЛА НИЗКОМАРГАНЦОВИСТОГО ЧУГУНА В КОНВЕРТЕРЕ | 2005 |

|

RU2280081C1 |

Изобретение относится к черной металлургии, конкретнее к способам выплавки стали в конвертере. Способ включает загрузку металлолома, заливку чугуна и шлакообразующей составляющей, состоящей из смеси извести и ожелезненного доломита, и продувку ванны газообразным окислителем. Расход ожелезненного доломита определяют из выражения: GО.Д.=0,053*SiЧУГ*GЧУГ+0,22*N0,4 где GО.Д. - масса ожелезненного доломита, т/плавку; SiЧУГ - содержание кремния в чугуне, %; GЧУГ - масса чугуна, т; N - порядковый номер плавки в кампании конвертера; 0,053 и 0,22 - эмпирические коэффициенты. Обеспечение требуемого содержания MgO в шлаке в зависимости от порядкового номера плавки в компании конвертора за счет определения массы ожелезненного доломита позволяет достичь равномерного износа рабочего слоя футеровки конвертора, повысить стойкость огнеупорной футеровки и увеличить производство стали. 1 табл.

Способ производства стали в кислородном конвертере, включающий загрузку металлолома, заливку чугуна, ввод шлакообразующей составляющей, состоящей из смеси извести и ожелезненного доломита, и продувку ванны газообразным окислителем, отличающийся тем, что расход ожелезненного доломита определяют из выражения

GО.Д.=0,053· SiЧУГ·GЧУГ+0,22· N0,4,

где GО.Д. - масса ожелезненного доломита, т/плавку;

SiЧУГ - содержание кремния в чугуне, %;

GЧУГ - масса чугуна, т;

N - порядковый номер плавки в кампании конвертера;

0,053 и 0,22 - эмпирические коэффициенты.

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2002 |

|

RU2203329C1 |

| US 3726665 A, 10.04.1973 | |||

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2194079C2 |

| Способ передела низкомарганцовистого чугуна в конвертере | 1981 |

|

SU985055A1 |

| ДЕМИДОВ К.Н | |||

| и др., “Использование ожелезненного известково-магнезиального флюса в конвертерной плавке”, Сталь № 11, 2000, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

Авторы

Даты

2005-07-10—Публикация

2004-05-25—Подача