Область техники, к которой относится изобретение

Настоящее изобретение относится к изготовлению ткани из углеродных волокон с исходным материалом в виде ткани из целлюлозного материала, являющегося предшественником или полупродуктом углерода.

В частности, изобретение предусматривает конкретно, хотя и не исключительно, изготовление ткани из углеродных волокон посредством карбонизации ткани из вискозных волокон, а именно из полинозных волокон.

Уровень техники

Углеродные волокна из целлюлозного полупродукта в общем случае представляют собой пористую структуру, образованную неупорядоченными завитками углерода, причем эта структура чрезвычайно беспорядочно ориентирована по отношению к осевому направлению волокон и их пористой сети.

За счет этих характеристик углеродные волокна имеют низкую удельную теплопроводность, что делает их особенно пригодными для формирования покрытий тепловой защиты, таких как абляционные покрытия камер сгорания и трубопроводов силовых установок.

Ткани или полотна из углеродных волокон на основе целлюлозного полупродукта имеют и другие области применения, а именно при изготовлении нагревательных элементов, электродов батарей или при формировании активированных полотен, используемых в качестве адсорбирующих материалов.

Способы получения ткани из углеродных волокон из целлюлозного полупродукта известны из таких источников как патенты США №№3053775, 3107152, 3305315 и 3663173.

Используемый в настоящее время способ состоит в прямой карбонизации ткани из целлюлозных волокон, а именно вискозной ткани. Ткань берут в виде рулона с длиной полосы от одной до нескольких сотен метров. Ее подвергают предварительной карбонизации до температуры примерно 400° С. Предварительную карбонизацию проводят предпочтительно в нейтральной атмосфере, например, при продувке азотом. Отходы разложения целлюлозы отсасываются и сжигаются в горелке.

Повышение температуры производят очень медленно с учетом кинетики разложения целлюлозы для того, чтобы получить точное содержание углерода и избежать неуправляемого разгона реакции разложения, которая является экзотермической. Такой разгон может снизить механические свойства получаемых углеродных волокон. Так например, для полосы длиной 100 м предварительная карбонизация может иметь продолжительность до 15 суток, что является очень длительным сроком.

Этап предварительной карбонизации сопровождается термообработкой при температуре около 1200° С в течение 1-2 минут. Окончательная обработка при высокой температуре, которая может достигать, например, 2800° С, может производиться с целью повышения теплопроводности углерода и закрытия его пор.

Способ и установка, позволяющие получить ткань из углеродных волокон посредством непрерывной карбонизации ткани из целлюлозных волокон с намного меньшей длительностью термообработки, описаны в патентах России №№2005829, 2045472 и 2047674.

Ткань-полупродукт, например, из технических волокон вискозы, пропитывают органо-кремниевым соединением, что обеспечивает сохранение хороших механических характеристик получаемой ткани из углеродных волокон. Кремнийсодержащее органическое соединение выбирают из соединений группы, содержащей полидиметилфенилаллилсиланы, полисилоксаны, полиметилсилоксаны, полисилазаны, полиамино-органосилоксаны.

Пропитанную ткань подвергают непрерывной термообработке в воздушной среде при температуре от 100° С до 300° С, а более конкретно от 100° С до 150° С, для того чтобы вызвать освобождение имеющихся в целлюлозных волокнах напряжений и удалить воду, поглощенную волокнами.

Далее проводят карбонизацию ткани, непрерывно протягивая ее в камере с нейтральной атмосферой при последовательном повышении температуры до 300° С-600° С. После этого проводят обработку при высокой температуре до максимальной величины 2800° С в инертной атмосфере.

В процессе карбонизации газообразные отходы пиролиза целлюлозы отсасываются и сжигаются в горелке, при этом средства отсасывания расположены на уровне камеры, где происходит максимальное разрушение целлюлозы.

Этот способ позволяет получать удовлетворительные механические характеристики углеродных волокон, но приводит к деформациям получаемой ткани, таким как дезорганизация переплетения и усадка.

Такие деформации неприемлемы, в особенности когда ткань должна использоваться для изготовления армирующих каркасов изделий из композитных материалов. Эти изделия требуют равномерного распределения волокон в каркасе, что влияет на качество изделий из композитных материалов, армированных такими тканями.

Наиболее близким к изобретению является известный способ получения волокнистых углеродных материалов непрерывной карбонизацией целлюлозного волокнистого материала, описанный в документе GB 894458 А, 18.04.1962. Известный способ включает начальный этап при поднятии температуры сначала до 100° С со скоростью 10-100° С/час, а затем до 300° С со скоростью 10-50° С/час; промежуточный этап при поднятии температуры в интервале 300-400° С с примерно той же скоростью (10-55° С/час) и заключительный этап при поднятии температуры до 900° С и выше сначала со скоростью 10-100° С/час, а в заключение - 1000-3000° С/час, т.е. со скоростью, превышающей скорость второго, промежуточного этапа. Известный способ, требующий на заключительном этапе высоких температур и скоростей нагрева, является довольно сложным в осуществлении.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в устранении указанных недостатков известных способов и в создании способа получения ткани из углеродных волокон посредством карбонизации ткани из целлюлозных волокон, благодаря которому получаемая ткань из углеродных волокон не подвергается деформации.

В соответствии с изобретением решение поставленной задачи достигается за счет способа, согласно которому ткань, непрерывно проходящую в камере карбонизации, подвергают термообработке, включащей:

- начальный этап, на котором температуру ткани доводят до величины 250° С -350° С, причем начальный этап предусматривает повышение температуры с первой средней скоростью, составляющей от 10° С/мин до 60° С/мин,

- промежуточный этап, на котором температуру ткани повышают до величины 350° С -500° С, причем промежуточный этап предусматривает повышение температуры со второй средней скоростью, величина которой ниже первой скорости и составляет от 2° С/мин до 10° С/мин, и

- заключительный этап, на котором температуру ткани повышают до величины 500° С -750° С, причем заключительный этап предусматривает повышение температуры с третьей средней скоростью, величина которой выше второй скорости и составляет от 5° С/мин до 40° С/мин.

Выбор конкретного температурного профиля в процессе карбонизации является результатом компромисса между качеством и затратами. От высокого качества карбонизации зависят механические характеристики волокон, а высокое качество самой ткани характеризуется отсутствием заметных деформаций и соблюдением относительной геометрии основы и утка. В то же время стоимость изготовления должна удерживаться на экономически приемлемом уровне.

В ходе карбонизации нити из целлюлозных волокон подвергаются значительной усадке. Она может достигать 30-40% при отсутствии напряжения волокна.

В случае непрерывного процесса карбонизации усадка нитей утка практически не ограничена, так что почти достигает максимальной величины.

Усадка нитей утка между входом и выходом камеры вызывает схождение (последовательное сближение) нитей основы. Благоприятные условия для получения ткани из углеродных волокон без излишней усадки и нарушения геометрии создаются тогда, когда по всей длине пути следования ткани в камере усадка воздействует одинаковым образом на нити утка и нити основы.

В то время, как каждая нить утка представляет собой изотерму, то есть имеет одинаковую температуру по своей длине, нити основы, проходящие параллельно направлению движения, изотермами не являются. Температура, воздействию которой подвергается одна и та же нить основы, является переменной от более низкой на участке перед входом в камеру до наибольшей температуры у выходного конца камеры.

Кроме того, в то время как усадка нитей утка является практически свободной, усадка нитей основы составляет величину меньше возможной максимальной из-за усилий, действующих на эти нити от опорных средств и средств непрерывного протягивания ткани.

Температурный профиль в соответствии с изобретением предусматривает решение первой задачи - обеспечение прежде всего усадки нитей утка, что позволяет сохранить геометрию ткани в процессе ее усадки без неравномерности и локальных деформаций. Решение этой задачи достигается за счет того, что на начальном этапе после ввода ткани в емкость повышение температуры проводят относительно быстро для опережающей усадки уточных нитей.

Далее температурный профиль предусматривает решение второй задачи получения хороших механических свойств углеродных нитей в результате процесса карбонизации. Для этого на промежуточном этапе, когда происходит основное разложение целлюлозы, повышение температуры проводят более медленно, чтобы удовлетворить условиям кинетики разложения. Выбор средней скорости повышения температуры от 2° С/мин до 10° С/мин позволяет удовлетворительно решить эту задачу без излишнего увеличения длины пути прохождения ткани.

Заключительный этап карбонизации, который предусматривает получение желаемой структуры углерода, может проводиться вновь с более высокой скоростью повышения температуры, так как основные условия процесса усадки нитей основы и утка уже соблюдены, и повышение скорости позволяет снизить общую продолжительность карбонизации, а следовательно, и себестоимость изготовления.

Согласно одной из особенностей способа ткань пропускают в камере карбонизации через последовательные зоны, в каждой из которых устанавливают регулируемую температуру.

Согласно другой особенности способа время пребывания ткани в камере составляет от 20 мин до 2 ч. Таким образом, карбонизация осуществляется чрезвычайно быстро.

Согласно еще одной особенности способа перед карбонизацией ткань подвергают релаксационной обработке при температуре от 100° С до 250° С, предпочтительно на воздухе в течение периода времени, например, от 15 минут до 3 часов.

Краткое описание чертежей

Иллюстративные, но не ограничивающие примеры осуществления настоящего изобретения, его дополнительные особенности и преимущества будут подробнее описаны ниже со ссылками на чертежи, на которых:

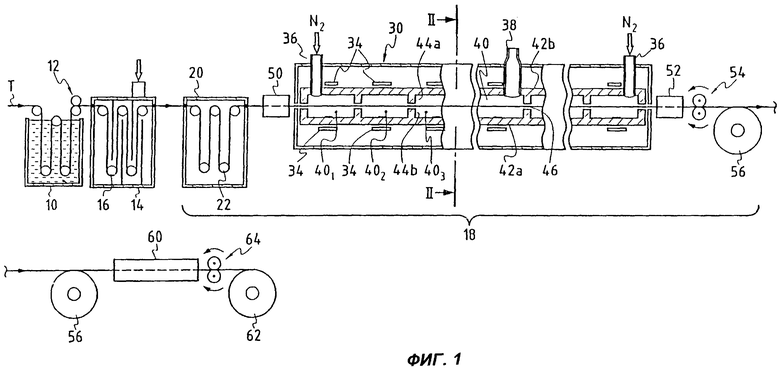

фиг.1 схематично изображает в продольном разрезе установку непрерывной карбонизации для получения ткани из углеродных волокон,

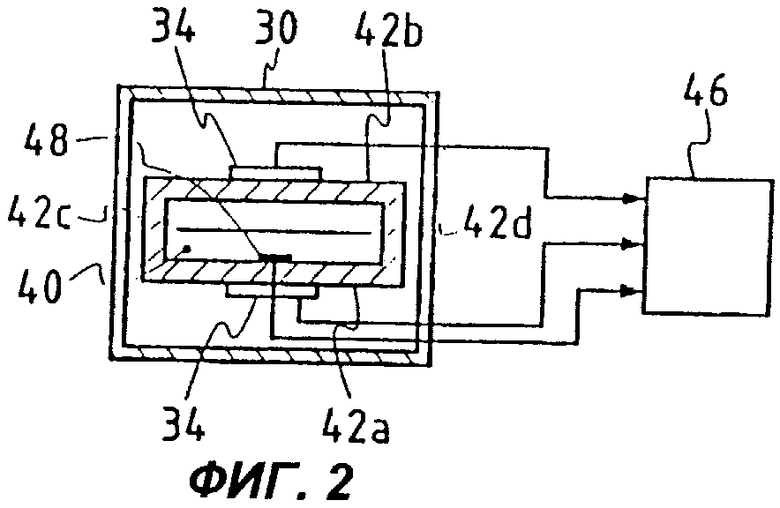

фиг.2 изображает установку в поперечном разрезе по линии II-II на фиг.1,

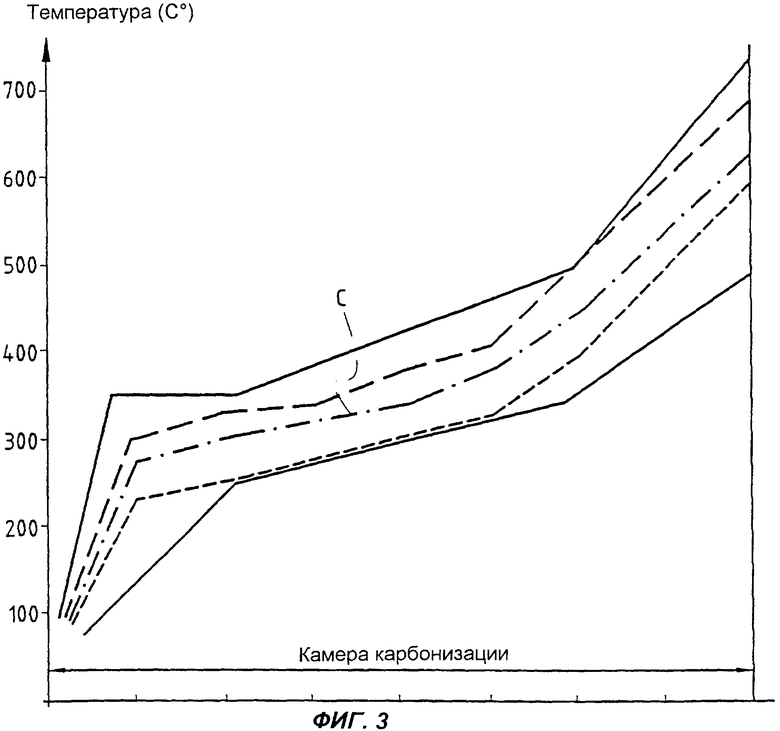

фиг.3 изображает диаграмму области, в которой лежит температурный профиль ткани, находящейся в камере карбонизации при осуществлении способа в соответствии с изобретением,

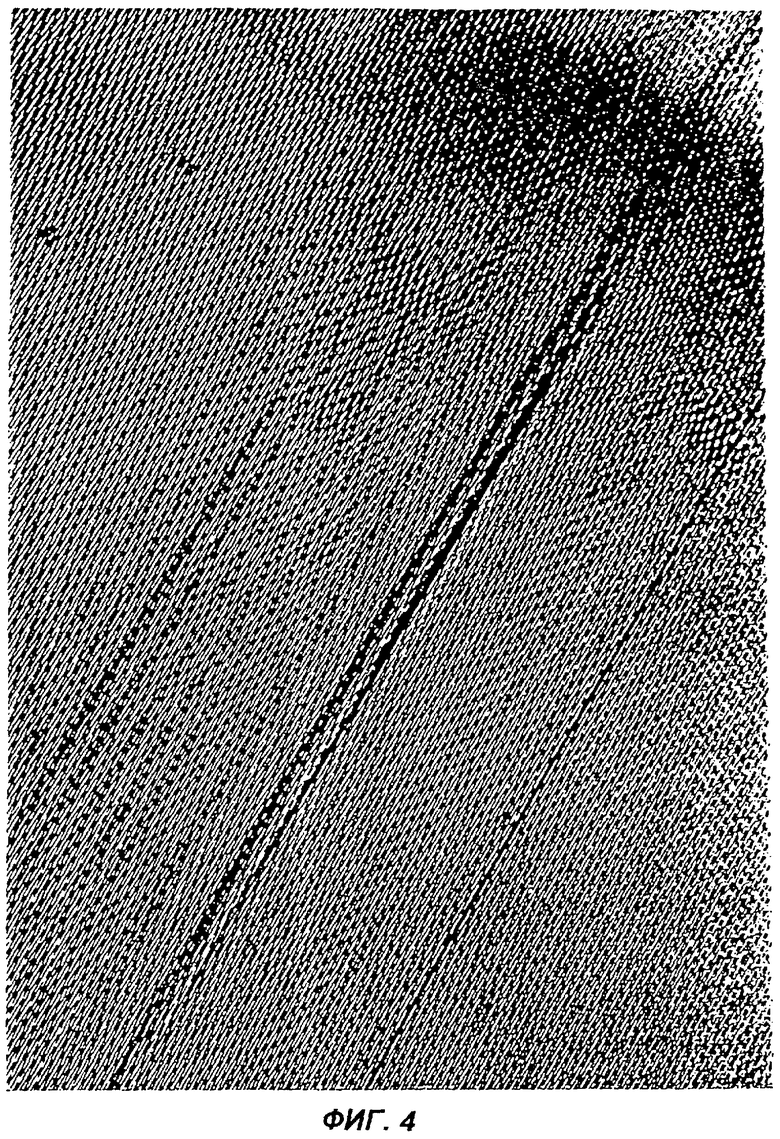

фиг.4 изображает ткань, получаемую при выполнении способа, отличного от способа по изобретению.

Осуществление изобретения

На фиг.1 схематично представлена установка для непрерывной карбонизации ткани из целлюлозных волокон.

Карбонизации подвергают ткань Т из целлюлозных волокон, например из технических волокон вискозы, к которым добавлено кремнийсодержащее органическое соединение. Оно обеспечивает сохранение хороших механических свойств углеродных волокон в процессе разложения целлюлозы.

Для этого ткань Т в сухом состоянии и очищенную от любых жиров пропитывают при проходе в ванне, содержащей указанное кремнийсодержащее органическое соединение в виде раствора. Как было указано выше, кремнийсодержащее органическое соединение может быть выбрано из полисилоксанов. Предпочтительно используют полисилоксан, выбранный из подгрупп, которые определены в патентных заявках Франции, поданных под названием “Карбонизация волокнистых целлюлозных материалов в присутствии органо-кремниевого соединения” тем же заявителем одновременно с данной заявкой. Содержание этих заявок включено в данное описание в качестве ссылки. К этим подгруппам относятся:

- подгруппы полигидросилоксанов, цикличных, линейных и разветвленных, с замещением на группы метилов и/или фенилов, средняя молекулярная масса которых составляет в большинстве от 250 до 10000, предпочтительно от 2500 до 5000, и

- подгруппы олигомеров и полимеров с сетчатой структурой, цикличных или разветвленных, средняя молекулярная масса которых составляет в большинстве от 250 до 10000 и которые образованы звеньями формулы SiO4 (называемыми звеньями Q4) и звеньями формулы SiOXРY(ОR’)Z, где:

х, у, z - целые числа, такие как

x+y+z=4 и

1≤ x≤ 3

0≤ у≤ 3

0≤ z≤ 3

R представляет водород или алкил-радикал, линейный или разветвленный, содержащий от 1 до 10 атомов углерода, причем различные R могут входить в одно и то же звено при у≥ 2;

R’ представляет, независимо от R, водород или алкил-радикал, линейный или разветвленный, содержащий от 1 до 10 атомов углерода, причем различные R’ могут входить в одно и то же звено при z≥ 2;

при условии, что для олигомеров, средняя молекулярная масса которых составляет в большинстве меньше 1000, в формуле SiOXRY(OR’)Z z≠ 0, и для полимеров, средняя молекулярная масса которых составляет в большинстве больше 2000, в формуле SiOXRY(OR’)z у≠ 0.

В частности, кремнийсодержащее органическое соединение может быть силоксан-полимером, образованным звеньями формулы SiO4 (называемыми звеньями Q4), звеньями формулы SiO3-ОН (называемыми звеньями Q3) и звеньями формулы O-Si-R3 (называемыми звеньями М), предпочтительно образованным числом n1 звеньев Q4, числом n2 звеньев Q3 и числом n3 звеньев М,

где 2≤ n1≤70, 3≤ n2≤50, 3≤ n3≤50,

а средняя молекулярная масса которых составляет в большинстве от 2500 до 5000.

Кремнийсодержащее органическое соединение может быть также выбрано из олигомеров частично гидролизированного органического силиката, в оптимальном варианте выбрано из олигомеров частично гидролизированного силиката алкила и предпочтительно выбрано из гидролизированного силиката этила.

Пропитку производят путем пропускания ткани Т в ванне 10, содержащей выбранное кремнийсодержащее органическое соединение в виде раствора в растворителе, таком как хлорированный растворитель (например, тетрахлорэтилен) или ацетон. Пропитка ткани может выполняться посредством ее пропуска через ванну (как показано на чертеже) и/или посредством нанесения раствора кремнийсодержащего органического соединения на поверхности ткани. На выходе из ванны 10 пропитанную ткань отжимают путем пропуска между валками 12, чтобы обеспечить наличие в ней контролируемого количества соединения.

Далее пропитанную ткань вводят в сушильный аппарат 14 для удаления растворителя. Сушку производят, например, потоком горячего воздуха, направляемого навстречу ветвям ткани, проходящей по направляющим 16.

Пропитанная и высушенная ткань готова к карбонизации. Она может предварительно складироваться, например складываться в контейнер, или непосредственно вводиться непрерывно в аппарат 18 карбонизации.

Следует отметить, что ткань может быть также предварительно пропитана по меньшей мере одной добавкой, минеральной, кислотной или на основе Льюиса, например, выбранной из галогенидов, сульфатов или фосфатов аммония, натрия, карбамида и их смесей, и оптимально представляющей собой хлорид аммония (NH4CI) или фосфат диаммония [(NH4)]2HPO4.

Карбонизация включает умеренную термообработку для сушки и релаксации напряжения ткани перед подачей в печь, где осуществляется собственно карбонизация.

Релаксационную обработку выполняют путем ввода ткани в емкость 20, содержащую обычный воздух под атмосферным давлением. Температуру в емкости 20 регулируют до величины в пределах от 100° С до 250° С, например около 130° С. Время пребывания ткани в емкости 20 составляет предпочтительно от 15 мин до 3 часов. Длину траектории ткани в емкости с ее проходом по направляющим роликам 22 выбирают для получения желаемой продолжительности пребывания в функции скорости движения ткани. Релаксационная термообработка позволяет снять внутренние напряжения целлюлозных волокон и удалить поглощенную тканью воду.

Вслед за этим карбонизацию осуществляют посредством ввода ткани в емкость 30, в которой заключена камера 40 карбонизации. Ввод ткани из целлюлозных волокон в камеру 40 на одном ее конце и вывод ткани из углеродных волокон из камеры 40 на ее другом конце производится через уплотнительные коробки 50, 52. Ткань поступает на вход в коробку 50 при температуре, по существу равной температуре окружающей среды.

В показанном примере выполнения камера 40 карбонизации представляет собой удлиненную камеру, в которой ткань следует по горизонтальной траектории. Однако камера карбонизации может иметь и другую конфигурацию, например она может быть выполнена из нескольких последовательных горизонтальных или вертикальных частей, в которых движение ткани направляется роликами.

Камера 40 ограничена нижней и верхней горизонтальными стенками 42а, 42b и боковыми вертикальными стенками 42с, 42d, изготовленными, например, из графита. Внутри емкости 30 расположены нагревательные электрические сопротивления 34, помещенные вблизи наружных поверхностей стенок 42а, 42b.

Внутри камеры 40 поддерживают нейтральную атмосферу, например, посредством азота, нагнетаемого по трубопроводам 36 вблизи входа и выхода камеры. Продукты разложения целлюлозы в процессе ее карбонизации удаляют из камеры через одну или несколько вентиляционных труб 38. Вентиляционная труба или трубы расположены на уровне камеры, где происходит основное разложение целлюлозы. Удаленные продукты могут сжигаться в горелке (не показана).

Уплотнительные коробки 50, 52 не допускают внутрь камеры 40 окружающую атмосферу, которая могла бы нарушить циркуляцию газов в камере 40 и окислять карбонизированную ткань. Уплотнительные коробки 50, 52 предотвращают также утечки загрязняющих продуктов разложения целлюлозы в защитном корпусе емкости 30. В оптимальном варианте по меньшей мере для одной входной уплотнительной коробки 50 используют комбинацию статического уплотнения с помощью надувной манжеты, которая контактирует с тканью с минимальным трением, и динамического уплотнения с помощью экрана, формируемого посредством нагнетания нейтрального газа. Пример выполнения такой уплотнительной коробки описан в патентной заявке Франции, поданной под названием “Уплотнительная коробка для камеры непрерывной карбонизации тонких ленточных изделий, а именно для печи непрерывной карбонизации волокнистых материалов” тем же заявителем одновременно с данной заявкой. Содержание этой заявки включено в данное описание в качестве ссылки.

Как показано на фиг.2, камера 40 карбонизации имеет прямоугольный удлиненный профиль. Между входом и выходом камеры 40 ткань проходит несколько последовательных смежных зон, разделенных между собой поперечными перегородками 44а, 44b. Перегородки 44а, например, из графита, соединены с верхней и боковыми стенками камеры 40, а перегородки 44b, также из графита, соединены с нижней и боковыми стенками камеры 40. Кромки перегородок 44а, 44b ограничивают между собой окно 46 для прохода ткани.

Разделение камеры 40 на несколько последовательных зон 401, 402, 403...позволяет образовать различные температурные зоны между входом и выходом камеры 40. В каждой зоне устанавливают температуру предварительно заданной величины. Для этого ток в сопротивлениях 34 регулируют с помощью электрической цепи 46 управления по сигналам расположенных в зонах 401, 402, 403...датчиков 48 температуры.

Согласно изобретению величины температуры в различных зонах камеры карбонизации определяются, как и скорость движения ткани, в функции длины этих зон таким образом, чтобы обеспечить процесс термообработки ткани, содержащий этапы:

- начальный этап, в ходе которого температуру ткани доводят до величины 250° С -350° С с повышением температуры с первой скоростью, составляющей в среднем от 10° С/мин до 60° С/мин;

- промежуточный этап, в ходе которого температуру ткани повышают до величины 350° С -500° С с повышением температуры со второй средней скоростью, величина которой ниже первой скорости и составляет от 2° С/мин до 10° С/мин;

- заключительный этап, в ходе которого температуру ткани повышают до величины 500° С -750° С с повышением температуры с третьей средней скоростью, величина которой выше второй скорости и составляет от 5° С/мин до 40° С/мин.

На диаграмме по фиг.3 сплошными линиями показана область, в которой лежит температурный профиль ткани. Штрихпунктирная кривая С представляет “типовой” профиль.

На начальным этапе уток ткани подвергается опережающей усадке для того, чтобы ткань приспособилась к геометрии нитей основы. Практически, в то время как нити утка нагреваются последовательно после входа в камеру карбонизации, часть каждой нити основы, входящей в камеру, подвергается влиянию той части, которая находится на выходе и на которую воздействует более высокая температура. Быстрый нагрев сразу после входа в камеру 40 позволяет утку “сопровождать” усадку ткани и избежать геометрических дефектов ткани.

Для этой цели скорость повышения температуры выбирают относительно высокой. В среднем она составляет от 10° С/мин до 60° С/мин, предпочтительно от 10° С/мин до 40° С/мин. Скорость повышения температуры в начале начального этапа может быть более высокой, чем в конце.

Температура ткани в конце начального этапа составляет от 250° С до 350° С, предпочтительно от 270° С до 300° С.

На промежуточном этапе происходит основное разложение целлюлозы. Для сохранения хороших механических свойств волокон это разложение должно быть управляемым, то есть происходить с умеренной скоростью повышения температуры. В среднем эта скорость составляет от 2° С/мин до 10° С/мин, предпочтительно от 4° С/мин до 6° С/мин. Следует отметить, что слишком низкая скорость снижала бы экономичность процесса.

Температура ткани в конце промежуточного этапа составляет от 400° С до 450° С. Эта температура соответствует основному процессу разложения целлюлозы.

На заключительном этапе выполняется карбонизация волокон до получения желаемой структуры углерода.

Температура ткани в конце заключительного этапа составляет от 500° С до 750° С, предпочтительно от 550° С до 650° С для достижения достаточно продвинутой стадии карбонизации.

Во время заключительного этапа скорость повышения температуры может быть более высокой, чем на промежуточном этапе, так как разложение целлюлозы по существу завершено. Кроме того, ограничения, связанные с различной усадкой основы и утка, не так строги, поскольку основная усадка уже произошла как в основе, так и в утке. Среднюю скорость повышения температуры выбирают от 5° С/мин до 40° С/мин, например от 25° С/мин до 30° С/мин.

Желаемый температурный профиль ткани в камере 40 карбонизации может быть воспроизведен с тем большей точностью, чем больше в камере 40 число зон с индивидуальным регулированием температуры в каждой зоне. На практике минимальное число зон равно 3, предпочтительно используется как минимум 6 зон.

На выходе уплотнительной коробки 52 ткань проходит между отводящими роликами 54 перед складированием, например, на катушке 56. Отводящие ролики 54 связаны с приводными средствами (не показаны) для продвижения ткани с желаемой скоростью. Необходимо отметить, что вследствие усадки нитей основы в процессе карбонизации скорость ввода ткани в камеру 40 выше скорости отвода.

Время пребывания ткани в камере 40 составляет от 20 мин до 2 ч.

Выходящая из камеры 40 карбонизации ткань может быть подвергнута термообработке при повышенной температуре. Эту термообработку осуществляют непрерывным образом посредством пропускания ткани через печь 60. Эта термообработка имеет целью структуризацию углеродных волоком. Ее проводят при температуре свыше 1000° С, которая может достигать 2800° С, в нейтральной атмосфере, например, при подаче азота. Время пребывания ткани в печи 60 предпочтительно составляет от 1 до 10 мин, например около 2 мин. Ткань сматывают с катушки 56 и после выхода из печи 60 наматывают на катушку 62, протягивая ее посредством роликом 64.

Непосредственно после выхода из камеры 40 карбонизированная ткань может быть подвергнута обработке активации путем оксидирования известным методом обработки водяным паром или диоксидом углерода для получения ткани из активированного углерода без обработки при повышенной температуре.

Пример 1

Использовали установку для карбонизации с камерой, разделенной на 8 зон 401-408 одинаковой длины.

Обработке подвергали различные полосы одной и той же ткани из технической шелковой вискозы линейной плотностью 3600 датекс, плотностью переплетения 11 нитей/см в основе и в утке. Карбонизацию ткани проводили в установке после пропитки кремнийсодержащим органическим соединением в виде полимера полигидрометилсилоксилана, продаваемого французской фирмой Rhodia Silicones под маркой "PHODORSIL RTV 141 В", а также после сушки и релаксации при температуре 170° С в течение 90 мин на воздухе под атмосферным давлением.

Различные температуры и скорости движения ткани в зонах камеры 40 карбонизации выбирали в пределах областей величин, представленных в таблице. Температурные профили представлены на фиг.3 в виде кривых, изображенных штриховыми линиями. Длительность циклов карбонизации составляла от 30 до 70 мин.

до 60

до 10

до 10

до 10

до 10

до 25

до 25

до 25

В данной камере вентиляционные трубы для удаления продуктов разложения целлюлозы расположены между зонами 405 и 406.

Во всех случаях наблюдалось отсутствие складок на ткани на выходе из камеры карбонизации благодаря температурному профилю в соответствии с изобретением.

После карбонизации ткань подвергали непрерывной обработке при температуре 1200° С под азотом в течение 90 с.

Были проведены испытания на растяжение различных полос полученной карбинизированной ткани. Для поверхностной плотности ткани от 310 до 330 г/м2 были получены величины от 30 до 70 даН /см для основы и от 30 до 70 даН /см для утка. На уровне углеродного филамента это соответствует прочности на разрыв от 1000 до 1300 МПа и модулю Юнга от 30 до 50 ГПа.

Сравнительный пример

Волокнистую ткан из технической шелковой вискозы с теми же характеристиками, как и в приведенном примере, подвергали непрерывной карбонизации.

Для сравнения карбонизацию ткани проводили в тех же условиях, за исключением профиля карбонизации. Повышение температуры проводили с постоянной скоростью 7° С/мин от температуры окружающей среды до 650° С.

На фиг.4 показан вид полученной ткани с волнистыми складками, вызванными рассогласованием усадки между основой и утком.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ СТРУКТУР ПУТЕМ КАРБОНИЗАЦИИ ЦЕЛЛЮЛОЗНОГО ПРЕДШЕСТВЕННИКА | 2005 |

|

RU2394949C2 |

| Способ получения углеродного волокна и материалов на его основе | 2020 |

|

RU2741012C1 |

| Способ получения углеродных волокнистых материалов из гидратцеллюлозных волокон | 2017 |

|

RU2671709C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНА И МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2008 |

|

RU2384657C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ ВИСКОЗНЫХ ВОЛОКОН | 2012 |

|

RU2502836C2 |

| КАРБОНИЗАЦИЯ ЦЕЛЛЮЛОЗНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ В ПРИСУТСТВИИ КРЕМНИЙОРГАНИЧЕСКОГО СОЕДИНЕНИЯ | 2000 |

|

RU2256013C2 |

| Способ получения углеродного нетканого волокнистого материала | 2017 |

|

RU2670884C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2015 |

|

RU2645208C2 |

| Способ получения углеродных тканей | 1971 |

|

SU1835438A1 |

| Способ получения углеродного нетканого волокнистого полотна из гидратцеллюлозных волокон | 2022 |

|

RU2797209C1 |

Изобретение относится к технологии получения тканей из углеродных волокон и может быть использовано для формирования покрытий тепловой защиты. Способ карбонизации ткани из целлюлозных волокон содержит начальный этап термообработки при температуре от 250°С до 350°С с повышением температуры с относительно высокой средней скоростью от 10°С/мин до 60°С/мин, промежуточный этап при температуре от 350°С до 500°С с более низкой скоростью от 2°С/мин до 10°С/мин и заключительный этап при температуре от 500°С до 750°С с вновь повышенной средней скоростью от 5°С/мин до 40°С/мин. Изобретение обеспечивает устранение деформаций получаемой ткани. 8 з.п. ф-лы, 1 табл., 4 ил.

начальный этап, на котором температуру ткани доводят до величины 250-350°С, причем температуру повышают с первой средней скоростью, составляющей от 10 до 60°С/мин,

промежуточный этап, на котором температуру ткани повышают до величины 350°С-500°С, причем на этом этапе температуру повышают со второй средней скоростью, величина которой ниже первой скорости и составляет от 2 до 10°С/мин, и

заключительный этап, на котором температуру ткани повышают до величины 500-750°С причем температуру на этом этапе повышают с третьей средней скоростью, величина которой выше второй скорости и составляет от 5 до 40°С/мин.

| Устройство для испытания материалов на износ | 1980 |

|

SU894458A1 |

| GB 1136349 А, 11.12.1968 | |||

| US 3692577 А, 19.09.1972 | |||

| GB 1301101 А, 29.12.1972 | |||

| Способ получения углеволокнистых материалов | 1971 |

|

SU1835436A1 |

| Способ получения углеродного волокнистого материала | 1977 |

|

SU737514A1 |

Авторы

Даты

2005-07-27—Публикация

2000-12-05—Подача