ОБЛАСТЬ ТЕХНИКИ

Изобретение касается получения углеродных волокнистых структур путем карбонизации целлюлозного предшественника.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Термин "волокнистые структуры" используется здесь для обозначения различных типов структур, например нитей, однонаправленных полотен, сделанных из параллельно тянущихся волокон, или нитей и двухмерных (2D) или трехмерных (3D) волокнистых полотен или холста, полученных, например, путем тканья, вязания или плетения.

Из-за своей низкой теплопроводности углеродные волокна из целлюлозного предшественника (прекурсора) используются, в частности, для изготовления абляционных материалов, обычно для внутренней облицовки стенок сопел и/или камер сгорания ракетных двигателей. Термин "абляционный материал" используется для обозначения материала, который в ходе работы постепенно разрушается под воздействием потока газа при высокой температуре. Существуют или могут быть предусмотрены другие применения для углеродных волокон из целлюлозного предшественника.

До недавнего времени используемый целлюлозный предшественник не позволял получить углеродные волокна, имеющие хорошие механические свойства. Как правило, полученные углеродные волокна имели прочность на разрыв приблизительно 600 МПа и модуль Юнга приблизительно 40 ГПа. Кроме того, стоимость таких углеродных волокон была высока, в частности приблизительно в 10-15 раз больше, чем стоимость высокопрочных углеродных волокон, полученных из полиакрилонитрильного предшественника.

Способы, описанные в заявках на патент США 2002/0182138, 2002/0182139 и патенте США 6967014, содержание которых включено в настоящую работу посредством ссылки, позволили получить из целлюлозных предшественников углеродные волокна с относительно низкой стоимостью, типа, обычно используемого в промышленности, например таких как искусственные волокна, используемые для армирования шин, а также позволило улучшить механические свойства углеродных волокон из целлюлозного предшественника. Как правило, могут быть достигнуты прочность на разрыв, по меньшей мере, 1200 МПа и модуль Юнга приблизительно 40 ГПа или значительно больше.

Эти известные процессы заключаются в пропитывании перед карбонизацией волокон предшественника раствором кремнийорганического вспомогательного вещества в органическом растворителе, например перхлорэтилене. Используемый целлюлозный предшественник находится в форме нитей или тканого холста, волокна которых покрыты маслом, добавляемым в процессе изготовления нитей для облегчения текстильных операций, которым подвергают нити, в частности переплетения (тканья). Необходимо или, по меньшей мере, предпочтительно перед пропитыванием кремнийорганическим вспомогательным веществом (вспомогательными веществами) удалять масло или проклейку. Это осуществляется путем промывки с использованием органических растворителей, например растворителей типа тетрахлорэтилена. Растворители, используемые для удаления масла или для растворения кремнийорганического вспомогательного вещества, вызывают экологические проблемы и они дороги в утилизации.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача изобретения заключается в устранении этих недостатков и с этой целью изобретение предусматривает способ получения углеродной волокнистой структуры из целлюлозного предшественника. Способ характеризуется тем, что он включает стадии, состоящие из:

- прядения волокон целлюлозы из раствора вискозы или раствора целлюлозы;

- промывки волокон целлюлозы в воде;

- пропитывания промытых и невысушенных волокон целлюлозы водной эмульсией, по меньшей мере, одного кремнийорганического вспомогательного вещества;

- высушивания пропитанных волокон целлюлозы;

- получения волокнистой структуры, состоящей из пропитанных и высушенных волокон целлюлозы; и

- карбонизации волокнистой структуры путем непрерывного пропускания через камеру карбонизации.

Главное преимущество настоящего изобретения должно позволить использовать кремнийорганические вспомогательные вещества в водной среде так, чтобы они не требовали органического растворителя, использование которого вызвало бы трудности, упомянутые выше. Заявитель также обнаружил, что кремнийорганические вспомогательные вещества в водной эмульсии могут быть осаждены на волокнах промытой вискозы после прядения и перед высушиванием гораздо более однородным способом, чем на высушенных нитях вискозы.

В одной форме осуществления изобретения получают, по меньшей мере, одно из нити или полотна из однонаправленных волокон, которые состоят из пропитанных и высушенных волокон целлюлозы, и затем эту нить или полотно из однонаправленных волокон карбонизируют при натяжении. В результате карбонизации при натяжении может быть достигнуто очень существенное улучшение механических свойств. Кроме того, ограничения, накладываемые на карбонизацию холста, для того чтобы избежать его нежелательной деформации, отсутствуют при карбонизации нитей или полотна из однонаправленных волокон, таким образом делая возможным использование температурного профиля, который является более подходящим для карбонизации.

В другой форме осуществления изобретения получают двухмерную (2D) или трехмерную (3D) волокнистую структуру, которая состоит из пропитанных и высушенных волокон целлюлозы, которую подвергают карбонизации. Карбонизацию можно выполнять при натяжении.

Водная эмульсия может содержать от 5 масс.% до 50 масс.% кремнийорганического вспомогательного вещества (веществ).

После пропитывания водной эмульсией и перед высушиванием волокна могут быть отжаты до достижения содержания жидкости, лежащего в диапазоне от 10% до 50% от массы сухих волокон.

Предпочтительно после высушивания содержание кремнийорганического вспомогательного вещества, присутствующего на волокнах, находится в диапазоне приблизительно от 1,5 масс.% до приблизительно 15 масс.% относительно общей массы волокон.

Нить может быть сформирована путем скручивания множества пропитанных и высушенных волокон до карбонизации.

Полотно из однонаправленных волокон может быть сформировано до карбонизации из множества пропитанных и высушенных волокон, расположенных, по существу, параллельно друг другу, или из множества нитей, сформированных из пропитанных и высушенных волокон, и расположенных, по существу, параллельно друг другу.

Двухмерные или трехмерные волокнистые структуры могут быть получены до карбонизации путем тканья, вязания или плетения нитей, сформированных из пропитанных и высушенных волокон.

До карбонизации может быть выполнена стадия релаксации или стабилизации в воздушной среде при температуре ниже 200°С, предпочтительно лежащей в диапазоне от 160°С до 190°С.

Предпочтительно стадия карбонизации включает стадию медленного пиролиза, с последующей заключительной карбонизацией при высокой температуре.

В течение медленной стадии пиролиза температуру поднимают постепенно до значения, лежащего в диапазоне от 360°С до 750°С.

При карбонизации нити или полотна из однонаправленных волокон может быть применено натяжение так, чтобы после пиролиза изменение в их продольном направлении лежало в диапазоне от -30% до +40%.

При карбонизации двухмерной или трехмерной волокнистой структуры применяемое натяжение и выбранный температурный профиль могут быть такими, как описано в документе WO 01/42543, посредством чего сохраняются сбалансированные механические и тепловые свойства. Также можно приложить значительное натяжение к двухмерной или трехмерной волокнистой структуре, посредством чего могут быть получены различные свойства в направлении утка и основы.

Заключительную стадию карбонизации выполняют путем тепловой обработки при высокой температуре, лежащей в диапазоне от 1000°С до 2800°С.

Когда волокнистая структура имеет форму нити или полотна из однонаправленных волокон, в течение этой стадии заключительной карбонизации к волокнистой структуре может быть приложено натяжение таким образом, чтобы получить удлинение в продольном направлении не больше 200%. Таким способом можно получить углеродные волокна, имеющие прочность на разрыв более 1200 МПа, при этом могут быть достигнуты значения до 2500 МПа и имеющие модуль Юнга более 40 ГПа, могут быть достигнуты значения до 350 ГПа.

Когда волокнистая структура представляет собой двухмерную или трехмерную структуру, заключительная стадия карбонизации может быть выполнена, как описано в документе WO 01/42543, или может быть выполнена при значительном натяжении.

Когда заключительную стадию карбонизации выполняют при температуре, по меньшей мере, 2500°С и с удлинением предпочтительно, по меньшей мере, равным 100%, дополнительно может быть выполнена последующая тепловая обработка при температуре более 2500°С и в течение, по меньшей мере, 15 минут, предпочтительно, по меньшей мере, 30 минут, чтобы вызвать в углеродных волокнах волокнистой структуры образование углеродных вискеров (волокнистых нитевидных кристаллов).

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Изобретение будет более понятно при чтении следующего описания, не ограничивающего объема изобретения, со ссылками на прилагаемые графические материалы, на которых:

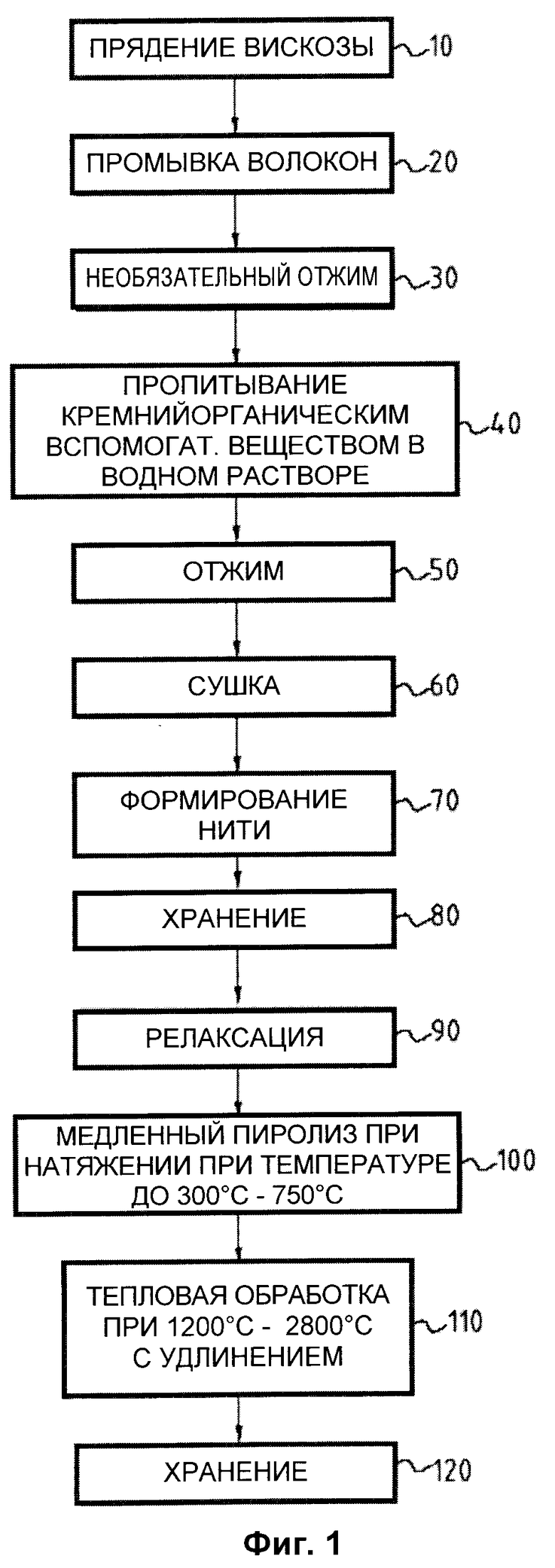

фиг.1 представляет собой схему производственного процесса, показывающую последовательные стадии в одной форме осуществления способа в соответствии с изобретением;

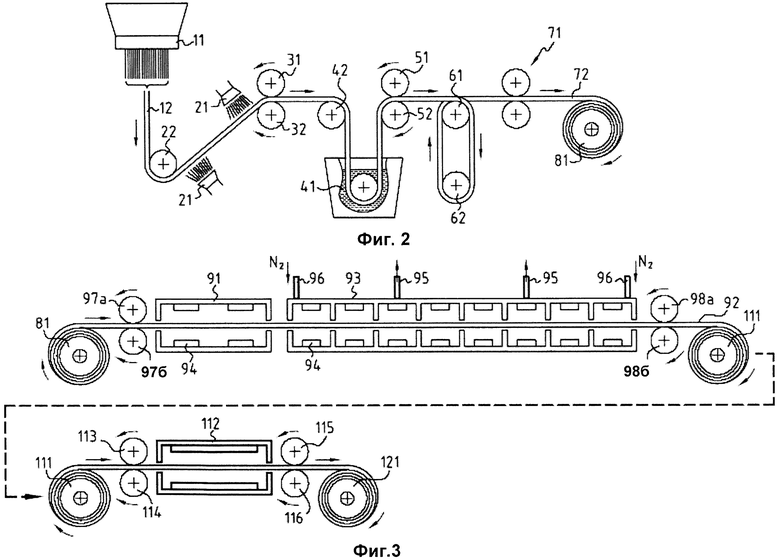

фиг.2 представляет собой упрощенную схему, показывающую предварительную обработку волокон вискозы до карбонизации;

фиг.3 представляет собой упрощенную схему, показывающую непрерывную карбонизацию нитей, состоящих из предварительно обработанных волокон вискозы;

фиг.4 представляет собой микрофотографию, показывающую углеродное волокно, полученное из целлюлозного предшественника и уже подвергшееся высокотемпературной обработке - карбонизации при удлинении, с последующей высокотемпературной обработкой; и

фиг.5 представляет собой схему производственного процесса, показывающую последовательные стадии в другой форме осуществления способа в соответствии с изобретением.

СВЕДЕНИЯ. ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Первая стадия 10 способа, показанная на фиг.1, заключается в прядении множества волокон из раствора вискозы или целлюлозы. Предпочтительно вискоза представляет собой вискозу того же типа, что и типы, которые используются для производства нити искусственного волокна и которые находят широкое распространение в текстильной промышленности или для армирования шин, например вискоза, имеющая содержание α-целлюлозы, по меньшей мере, 95%, и предпочтительно, по меньшей мере, 98%. Может также использоваться раствор целлюлозы, например целлюлозы в растворителе типа n-метилморфолиноксида.

Прядение вискозы хорошо известно. На выходе из фильеры 11 (фиг.2) получают нить 12, состоящую из множества волокон, как правило, нескольких сотен волокон, например 1000, формируя таким образом волокнистую вискозную нить 1 К.

Нить 12 промывают (стадия 20), распыляя воду через форсунки 21 по ходу движения нити между роликами дефлектора 22 и 42.

Как вариант нить может быть отжата на участке между роликами 22 и 42 (стадия 30) путем пропускания между роликами 31, 32, чтобы уменьшить содержание воды в ней перед последующим пропитыванием ее кремнийорганическим вспомогательным веществом в водной суспензии. Если выполняют отжим, это делают таким образом, чтобы получить содержание воды, лежащее в диапазоне от 10% до 75% от сухой массы нити.

Промытую и невысушенную нить пропитывают кремнийорганическим вспомогательным веществом в водной эмульсии путем пропускания через ванну 41 (стадия 40). Различные кремнийорганические вспомогательные вещества, которые увеличивают последующую карбонизацию вискозы с образованием углеродной нити с хорошими механическими свойствами, описаны в вышеупомянутых документах US 2002/0182138 и US 2002/0182139, поданных от имени Заявителя. Таким образом, кремнийорганическое вспомогательное вещество может быть полисилоксаном, отобранным из следующих групп:

- полигидросилоксаны, которые являются циклическими, линейными или разветвленными и замещены метильной и/или фенильной группами со средней молекулярной массой в диапазоне от 250 до 10000, и предпочтительно в диапазоне от 2500 до 5000; и

- олигомеры и смолы, которые являются поперечно-сшитыми, циклическими или разветвленными, со средней молекулярной массой, лежащей в диапазоне от 500 до 10000 и которые состоят из звеньев формулы SiO4 (называемых звеньями Q4) и звеньев формулы SiOxRy (OR')z, в которых:

- х, у, и z являются целыми числами, такими, что х+у+z=4 и 1≤x≤3,0≤y≤3,0≤z≤3;

- R представляет собой водород или алкильный радикал, который является линейным или разветвленным, имеющим от 1 до 10 атомов углерода, причем возможны различные R в одном и том же звене, когда y≤2;

- R' представляет собой, независимо от R, водород или алкильный радикал, линейный или разветвленный, имеющий от 1 до 10 атомов углерода, причем возможны различные R' в одном и том же звене, когда z≤2;

Понятно, что:

- для олигомеров со средней молекулярной массой менее 1000 в указанной формуле SiOxRy(R')z z≈0; и

- для смол со средней молекулярной массой более 2000 в указанной формуле SiOxRy(R')z у≈0.

В частности, кремнийорганическим соединением может быть силоксановая смола, состоящая из звеньев формулы SiO4 (называемых звеньями Q4), звеньев формулы SiO3-OH (называемых звеньями Q3), и звеньев формулы 0-Si-R3 (называемых звеньями М), предпочтительно состоящая из n1 звеньев Q4, n2 звеньев Q3 и n3 звеньев М, с 2≤n1≤70, 3≤n2≤50 и 3≤n3≤50, и со средней молекулярной массой, лежащей в диапазоне от 2500 до 5000.

Кремнийорганическое соединение также может быть выбрано из олигомеров частично гидролизованного органического силиката, предпочтительно выбрано из олигомеров частично гидролизованного алкилсиликата, и предпочтительно выбрано из олигомеров частично гидрслизованных этил сил и катов.

Как правило, количество кремнийорганического воспомогательного вещества составляет от 5% до 50% от массы водной суспензии.

Следует заметить, что для увеличения выхода углерода также могут быть включены неорганические соединения, способствующие дегидратации целлюлозы. Такие соединения являются кислотами или основаниями Льюиса, например кислый фосфат или хлорид аммония. Эта цель также может быть достигнута последующим проведением релаксации в атмосфере хлористого водорода HCl.

На выходе из ванны 41 пропитанную нить отжимают (стадия 50) путем пропускания между отжимными роликами 51, 52. Они предназначены для уменьшения содержание жидкости до значения, лежащего в диапазоне от 10% до 50% от сухой массы нити.

После отжима пропитанную нить сушат (стадия 60), пропуская один или более раз через ролики нагревателя 61, 62.

После высушивания содержание кремнийорганического вспомогательного вещества на нити 12 лежит в диапазоне от 1,5 масс.% до 15 масс.% относительно общей массы сухой нити.

Пропитанную и высушенную нить 12 затем направляют на устройство скручивания 71 для формирования скрученной нити 72 (стадия 70). Нить 12 может быть скручена с кручением от 20 до 100 оборотов на метр. Скрученная нить большей массы может также быть получена путем скручивания вместе множества нитей, таких как нить 12.

Полученную нить 72 хранят (стадия 80), намотав на бобины 81.

Для целей релаксации и пиролиза (стадии 90 и 100) нить 72 с бобины 81 вводят последовательно в туннельную печь 91 для релаксации в воздушной среде и в туннельную печь 93 пиролиза в азоте. В течение стадии релаксации устраняются или, по меньшей мере, очень уменьшаются внутренние напряжения в волокнах, что приводит к стабилизации нити. Нить 72 подвергают медленному пиролизу путем повышения его температуры на нескольких стадиях. Могут быть осуществлены следующие операции:

а) первая стадия релаксации нити в воздушной среде в печи 91, причем температуру повышают до значения ниже 200°С, предпочтительно лежащего в диапазоне от 160°С до 190°С, при этом нить выдерживают при этой температуре в течение времени, лежащего в диапазоне от 0,5 ч до 2 ч; и

б) вторая стадия медленного пиролиза, включающая, например:

- этап повышения температуры до значения, лежащего в диапазоне от 200°С до 300°С после ввода в печь 93;

- этап повышения температуры до значения, лежащего в диапазоне от 240°С до 350°С;

- этап выдерживания при температуре, лежащей в диапазоне от 260°С до 350°С;

- этап повышения температуры до значения, лежащего в диапазоне от 300°С до 400°С;

- этап повышения температуры до значения, лежащего в диапазоне от 330°С до 450°С;

- этап повышения температуры до значения, лежащего в диапазоне от 340°С до 500°С;

- этап повышения температуры до значения, лежащего в диапазоне от 350°С до 550°С; и

- этап повышения температуры до значения, лежащего в диапазоне от 360°С до 750°С, перед выходом из печи 93.

Следует отметить, что такой температурный профиль сам по себе не является новым. Может быть сделана ссылка на документ "Carbon fiber rayon precursors", R. Bacon, Chemistry and Physics of Carbon, Walker Thrower Editions Marcel Dekker, vol.9.

Печь 93 разделена на несколько зон, через которые последовательно проходит нить. Температура в каждой зоне управляется путем подачи энергии на резистивные элементы электронагревателя (например, 94) в зависимости от информации, поступающей от температурных датчиков (не показаны). На входе и на выходе из печи 93 могут быть предусмотрены герметизирующие камеры. В этой печи также имеются каналы 95 для удаления газообразных побочных продуктов карбонизации и каналы 96 для подачи в печь тока инертного газа, например азота.

Количество зон в печи и температуры в них подобраны таким образом, чтобы соответствовать предварительно установленному профилю повышения температуры, при этом следует заметить, что количество стадий в течение медленного пиролиза может отличаться от восьми. В частности, это количество может быть меньше восьми в случае объединения последовательных стадий с целью ограничения количества зон в печи.

Полное время прохождения через печь 93 может лежать, например, в диапазоне от 30 мин до 2 ч. 30 мин.

Медленный пиролиз нити 72 выполняют предпочтительно при натяжении. Для этой цели нить 72 проходит между двумя ведущими роликами 97а, 97b вверх по движению от входа в печь 91, и получающаяся углеродная нить 92 проходит между двумя другими ведущими роликами 98а, 98b вниз по движению от выхода печи 93. Скорости ведущих роликов подбирают таким образом, чтобы получить желаемое удлинение и избежать любого сдвига.

Во время пиролиза в свободном состоянии нить подвергается сокращению в размерах (усадке), которая может достигать от 30% до 40% от ее первоначального размера. Напряжение воздействует на нить, компенсируя усадку в продольном направлении, по меньшей мере, частично или даже полностью компенсируя усадку. В результате воздействия натяжения возможно также удлинение нити по сравнению с ее первоначальным состоянием. Изменение длины нити в продольном направлении в течение медленного пиролиза предпочтительно находится в диапазоне от -30% до +40%, причем это изменение достигается путем дифференциального управления роликами 98а, 98b, расположенными ниже по направлению движения, относительно роликов 97а, 97b, расположенными выше по направлению движения.

Затем нить 92 подвергают заключительной обработке - карбонизации при высокой температуре (стадия 110), в непрерывном процессе со стадией пиролиза, или, возможно, после промежуточного хранения на бобине 111. Обработку осуществляют в печи карбонизации 112 при температуре, лежащей в диапазоне от 1200°С до 2800°С, в течение нескольких минут, и этот процесс может сопровождаться удлинением нити, где указанное удлинение находится, например, в диапазоне от 0% до 200%. Эта обработка структурирует углеродную нить. При температурах выше 2500°С углеродные волокна деформируются, это происходит особенно легко вследствие низкой структурированности углерода в них. История углеродной решетки вследствие этого стирается, и деформация ведет к почти полной реорганизации графеновой плоскости. Высокотемпературную обработку выполняют в инертной атмосфере, например в атмосфере азота.

При желании удлинить нить ее пропускают между парой ведущих роликов 113, 114, расположенных выше по направлению движения относительно входа в печь, 112 и парой ведущих роликов 115, 116, расположенных ниже по направлению движения относительно выхода из печи. При этом ролики, расположенные выше и ниже по направлению движения, движутся с различными скоростями вращения в зависимости от желаемого удлинения.

Полученную нить хранят (стадия 120) на бобине 121 для последующего использования.

Следует отметить, что возможность выбора оптимальных условий для карбонизации нити 72 и факт осуществления карбонизации при натяжении позволяет получить углеродную нить, имеющую высокие механические свойства, а именно прочность на разрыв, лежащую в диапазоне от 1200 МПа до 2500 МПа, и модуль Юнга, лежащий в диапазоне от 40 ГПа до 350 ГПа.

Кроме того, волокна нитей, которые были подвергнуты заключительной обработке - карбонизации при температуре более 2500°С при удлинении, равном предпочтительно, по меньшей мере, 100%, не только становятся способными к графитизации, но и также образуют внутренние углеродные вискеры в процессе последующей высокотемпературной обработки, осуществляемой при температуре более 2500°С в течение ≥15 мин, предпочтительно ≥30 мин. Такая последующая высокотемпературная обработка может быть осуществлена партиями в периодическом процессе. На фиг.4 показаны такие вискеры, образующиеся в углеродном волокне из целлюлозного предшественника, которое подвергали высокотемпературной обработке при 2800°С в течение 2 мин и при удлинении 200% в непрерывном процессе, с последующей высокотемпературной обработкой при 2800°С в течение приблизительно 1 ч в периодическом процессе.

Хотя приведенное выше описание относится к карбонизации нити, изобретение также применимо к формированию и карбонизации полотна из однонаправленных волокон. Такое полотно может состоять из волокон или нитей, расположенных, по существу, параллельно друг к другу, причем каждая нить сама состоит из множества волокон. Таким образом, полотно может быть сформировано из множества нитей 72 для последующей непрерывной карбонизации.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример 1

Нить искусственного волокна типа "Super 2" формировали путем объединения 1000 волокон на выходе из фильеры. Нить промывали в воде. Неотжатую и невысушенную нить пропитывали путем пропускания через ванну с водной эмульсией, состоящей из 60 масс.% воды и 40 масс.% смеси равных частей эмульсий, продаваемых под марками Rhodorsil EMUL 55 (эмульсия полисилоксанового масла) и Rhodorsil EMUL 1803 (эмульсия полисилоксановой смолы, состоящей из звеньев М и Q, как они определены выше) от поставщика Rhodia Silicones. Нить отжимали, а затем сушили путем пропускания через ролики нагревателя при 120°С перед тем, как направить ее на устройство скручивания, чтобы получить скрученную нить.

Содержание кремнийорганического вспомогательного вещества составляло приблизительно 5 масс.% относительно общей массы нити.

Нить, полученную таким образом, подвергали релаксации путем непрерывного пропускания через печь в воздушной среде при 180°С в течение 90 мин, а затем подвергали пиролизу путем непрерывного пропускания через печь пиролиза в атмосфере азота. Печь пиролиза была разделена на шесть зон приблизительно равной длины с набором температур соответственно 210°С, 250°С, 280°С, 310°С, 340°С и 370°С. Нить выдерживали в течение приблизительно 1 ч в печи пиролиза. В течение релаксации и карбонизации нить подвергали натяжению, чтобы получить удлинение 10% при выходе из печи пиролиза относительно ее состояния до входа в печь с воздушной средой, поддерживая скорость на выходе на 10% выше скорости на входе. Затем нить подвергали карбонизации при высокой температуре путем непрерывного пропускания через печь карбонизации без удлинения.

В таблице ниже приведены значения прочности на разрыв и модуля Юнга, измеренные на углеродном моноволокне при различных температурах печи карбонизации.

Пример 2 (сравнительный)

Нить искусственного волокна, полученную путем объединения 1000 волокон как в примере 1, сушили после промывки и подвергали пропитыванию маслом, чтобы сделать нить подходящей для обработки, без пропитывания эмульсией. После обезжиривания нить подвергали термической релаксации и пиролизу, применяя тот же самый температурный профиль как в примере 1, но не применяя натяжения (пиролиз со свободным сжатием). Подвергнутую пиролизу нить затем подвергали карбонизации при 1200°С без удлинения.

Измерения свойств углеродного моноволокна дали следующие результаты:

прочность на разрыв 580 МПа, модуль Юнга 38 ГПа и удлинение при разрыве 1,5%.

Пример 3 (сравнительный)

Процедура была аналогичной описанной в примере 2, за исключением того, что обезжиренную нить пропитывали до тепловой релаксации и пиролиза кремнийорганическим вспомогательным веществом, представляющим собой комбинацию полисилоксанового масла и полисилоксановой смолы, состоящей из звеньев М и Q, как они определены выше, поставляемым под маркой RTV 121 французским поставщиком Rhodia в форме раствора в тетрахлорэтилене. Пропитывание осуществляли таким образом, чтобы оставить количество кремнийорганического вспомогательного вещества на нити, составляющее 3% от массы сухой нити.

Измерения выполняли для углеродного моноволокна, дали следующие результаты: прочность на разрыв 1125 МПа, модуль Юнга 40 ГПа и удлинение при разрыве 2,8%.

Приведенные выше примеры показывают, что при осуществлении способа по изобретению получается существенное улучшение механических свойств углеродных волокон по сравнению со способом, который не включает пропитывание кремнийорганической композицией (пример 2).

Определенное улучшение также наблюдается по сравнению со способом, который включает такое пропитывание, выполненное после высушивания нити искусственного волокна (пример 3), который известен из предшествующего уровня техники, описанного во введении к настоящему описанию. Это улучшение сопровождается убедительным преимуществом, заключающимся в отсутствии необходимости использования растворителя типа тетрахлорэтилена, который вызывает существенные проблемы, касающиеся окружающей среды и переработки отходов.

В другой форме осуществления способа согласно изобретению, как показано на фиг.5, пропитанные и высушенные нити получают и хранят, выполняя те же самые стадии 10-80, как описано выше в отношении фиг.1.

Такие нити используются для получения двухмерной или трехмерной волокнистой структуры путем тканья, вязания или плетения (стадия 130), такой как, например, двухмерный холст.

Волокнистую структуру, изготовленную из нитей, сформированных из пропитанных и высушенных волокон целлюлозы, подвергают последовательным стадиям релаксации (стадия 140) и пиролиза (стадия 150).

Релаксация и пиролиз волокнистой структуры могут быть выполнены, как описано выше для нити, а именно релаксация в воздушной среде при температуре ниже 200°С, предпочтительно лежащей в диапазоне от 160°С до 190°С, и медленный пиролиз, в течение которого температуру поднимают постепенно до значения, лежащего в диапазоне от 360°С до 750°С, без натяжения или только с умеренным натяжением, прикладываемым к волокнистой структуре для получения более уравновешенного полотна, в одном случае, и с натяжением, заставляющим полотно удлиняться из его первоначального состояния в продольном направлении с получением неуравновешенного полотна, во втором случае.

Релаксация и пиролиз также могут быть выполнены на волокнистой структуре, движущейся непрерывно через камеру для релаксации в воздушной среде и туннельную печь для пиролиза в атмосфере азота, как описано в патенте США 6967014. Пиролиз, следующий за релаксацией, включает:

- начальную стадию доведения температуры ткани до значения, лежащего в диапазоне от 250°С до 350°С, при этом начальная стадия включает повышение температуры с первой средней скоростью, лежащей в диапазоне от 10°С/мин до 60°С/мин;

- промежуточную стадию повышения температуры ткани до значения, лежащего в диапазоне от 350°С до 500°С, при этом промежуточная стадия включает повышение температуры со второй средней скоростью меньшей, чем первая, и лежащей в диапазоне от 2°С/мин до 10°С/мин; и

- заключительную стадию повышения температуры ткани до значения, лежащего в диапазоне от 500°С до 750°С, при этом заключительная стадия включает повышение температуры с третьей средней скоростью большей, чем вторая, и лежащей в диапазоне от 5°С/мин до 40°С/мин.

Такой температурный профиль предпочтителен для пиролиза тканого полотна, так как это позволяет минимизировать деформацию ткани, имеющую место вследствие сжатия волокон целлюлозы (получается более уравновешенный холст). Если в этом нет необходимости, температурный профиль и скорость могут быть подобраны таким образом, чтобы получить неуравновешенный холст.

После пиролиза может быть выполнена заключительная карбонизация термообработкой при высокой температуре в печи карбонизации при температуре, лежащей в диапазоне от 1200°С до 2800°С (стадия 160), подобно стадии 110, изображенной на фиг.1, за исключением того, что волокнистая структура может не подвергаться удлинению.

Получающуюся углеродную волокнистую структуру складируют (стадия 170) для последующего использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеродного волокна и материалов на его основе | 2020 |

|

RU2741012C1 |

| КАРБОНИЗАЦИЯ ЦЕЛЛЮЛОЗНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ В ПРИСУТСТВИИ КРЕМНИЙОРГАНИЧЕСКОГО СОЕДИНЕНИЯ | 2000 |

|

RU2256013C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2000 |

|

RU2258773C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТКАНИ ИЗ УГЛЕРОДНЫХ ВОЛОКОН ПУТЕМ НЕПРЕРЫВНОЙ КАРБОНИЗАЦИИ ТКАНИ ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2000 |

|

RU2257429C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНА И МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2008 |

|

RU2384657C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ ВИСКОЗНЫХ ВОЛОКОН | 2012 |

|

RU2502836C2 |

| Способ отделки лиоцельного гидратцеллюлозного волокна при получении прекурсора углеродного волокнистого материала | 2016 |

|

RU2679265C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2015 |

|

RU2645208C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНА И МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2010 |

|

RU2424385C1 |

| Способ получения углеродных волокнистых материалов из гидратцеллюлозных волокон | 2020 |

|

RU2740139C1 |

Изобретение относится к технологии получения углеродных волокнистых материалов, в частности углеродных волокнистых структур из целлюлозного предшественника. Способ включает стадии прядения нитей целлюлозы из раствора вискозы или раствора целлюлозы; промывки нитей целлюлозы в воде; пропитывания промытых и невысушенных волокон целлюлозы водной эмульсией, по меньшей мере, одного кремнийорганического вспомогательного вещества; высушивания пропитанных волокон целлюлозы; получения волокнистой структуры, состоящей из пропитанных и высушенных волокон целлюлозы и карбонизации волокнистой структуры. Полученные структуры обладают высокими механическими показателями - прочностью на разрыв до 2500 МПа, модулем Юнга до 350 ГПа. 13 з.п. ф-лы, 5 ил.

1. Способ получения углеродной волокнистой структуры из целлюлозного предшественника, включающий стадии:

прядения волокон целлюлозы из раствора вискозы или раствора целлюлозы;

промывки волокон целлюлозы в воде;

пропитывания промытых и невысушенных волокон целлюлозы водной эмульсией, включающей от 5 до 50 мас.%, по меньшей мере, одного кремнийорганического вспомогательного вещества, пригодного для увеличения карбонизации целлюлозы;

высушивания пропитанных волокон целлюлозы, при этом после высушивания содержание кремнийорганического вспомогательного вещества находится в диапазоне от 1,5 до 15 мас.% относительно общей массы волокон;

получения волокнистой структуры, состоящей из пропитанных и высушенных волокон целлюлозы; и

карбонизации волокнистой структуры.

2. Способ по п.1, отличающийся тем, что после пропитывания водной эмульсией и перед высушиванием волокна отжимают до достижения содержания воды, лежащего в диапазоне от 10 до 50 мас.% от массы сухих волокон.

3. Способ по п.1, отличающийся тем, что после высушивания и перед карбонизацией формируют нить путем скручивания множества пропитанных и высушенных волокон.

4. Способ по п.1, отличающийся тем, что после высушивания и перед карбонизацией формируют полотно из однонаправленных волокон, включающее множество пропитанных и высушенных волокон, расположенных по существу параллельно друг к другу.

5. Способ по п.3, отличающийся тем, что перед карбонизацией формируют полотно из однонаправленных волокон, включающее множество нитей, расположенных по существу параллельно друг к другу.

6. Способ по любому из пп.3-5, отличающийся тем, что карбонизация включает стадию медленного пиролиза, в течение которой температуру поднимают постепенно до значения, лежащего в диапазоне от 360 до 750°С.

7. Способ по п.6, отличающийся тем, что в течение стадии медленного пиролиза к нити или полотну из однонаправленных волокон прикладывают натяжение так, чтобы изменение в продольном направлении после пиролиза находилось в диапазоне от -30% до +40%.

8. Способ по п.3, отличающийся тем, что перед карбонизацией путем тканья, вязания или плетения нитей формируют двухмерную или трехмерную волокнистую структуру, образованную из пропитанных и высушенных волокон.

9. Способ по п.8, отличающийся тем, что карбонизация включает стадию медленного пиролиза, в течение которой температуру поднимают постепенно до значения, лежащего в диапазоне от 360 до 750°С.

10. Способ по п.9, отличающийся тем, что после заключительной стадии карбонизации при температуре более 2500°С волокнистую структуру подвергают дальнейшей термообработке при температуре более 2500°С и в течение, по меньшей мере, 15 мин, чтобы вызвать развитие вискеров на углеродных волокнах нити или полотна из однонаправленных волокон.

11. Способ по п.6, отличающийся тем, что после стадии медленного пиролиза стадию заключительной карбонизации выполняют термообработкой при высокой температуре, лежащей в диапазоне от 1200 до 2800°С.

12. Способ по п.10, отличающийся тем, что в течение стадии заключительной высокотемпературной карбонизации к волокнистой структуре прикладывают натяжение таким образом, чтобы получить удлинение не более 200% в продольном направлении.

13. Способ по п.6, отличающийся тем, что перед медленным пиролизом выполняют стадию релаксации в воздушной среде при температуре ниже 200°С.

14. Способ по п.13, отличающийся тем, что стадию релаксации выполняют при температуре, лежащей в диапазоне от 160 до 190°С.

| US 2002182139 A1, 05.12.2002 | |||

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2000 |

|

RU2258773C2 |

| JP 62191518 A, 21.08.1987. | |||

Авторы

Даты

2010-07-20—Публикация

2005-12-06—Подача