Изобретение относится к соединительной детали, содержащей корпус и, по меньшей мере, один уплотнительный элемент, при этом корпус и уплотнительный элемент выполнены в виде по существу цельной детали, а сам корпус способен выдерживать механическое напряжение, которому он подвергается.

Трубы, как правило, соединяют путем использования соединений, в которых отдельное уплотнение предусмотрено между трубой, подлежащей соединению, и соединительной деталью. Соединительная деталь может иметь канавку для уплотнения. Следовательно, рассматриваемое соединение состоит из различных деталей, что делает его довольно неудобным в использовании и ненадежным. Например, механик должен обладать достаточным мастерством, чтобы гарантировать то, что уплотнение будет установлено в надлежащем положении. Кроме того, совершенно не гарантируется то, что уплотнение будет оставаться на месте.

В публикациях GB 2291153 и ЕР 0413494 описана соединительная деталь, которая содержит уплотнительные элементы, при этом соединительная деталь и уплотнительные элементы выполнены в виде цельной детали посредством, например, литья под давлением. Уплотнительные элементы образованы на наружной стороне обычной цилиндрической поверхности соединительной детали. Однако это приводит к созданию довольно большого зазора между соединительной деталью и трубой, и поэтому соединение не обязательно будет достаточно плотным. Кроме того, такая конструкция приводит к уменьшению площади поперечного сечения потока в месте соединения.

В патенте США 5851036 описана соединительная деталь, выполненная с двумя зонами выемок. В зонах выемок должен быть образован зазор между соединительной деталью и трубой. Цемент подают в зазор, образованный зонами выемок, при этом цемент обеспечивает крепление соединительной детали к трубе. Между зонами выемок и на каждом их конце имеются уплотнения, которые предотвращают вытекание цемента из зоны выемки. Соединение является довольно сложным, получение его представляет собой довольно трудоемкую операцию, и оно требует наличия цемента. Уплотнительные перегородки, раскрытые в данной публикации, являются тонкими и длинными, и поэтому они легко изгибаются между соединительной деталью и трубой, приводя тем самым к увеличению зазора между соединительной деталью и трубой.

В публикации Германии 2738108 описана кольцевая втулочная муфта, служащая в качестве соединительной детали. В месте соединения диаметр кольцевой втулочной муфты выполнен большим по сравнению с остальной частью трубы, и уплотнительные элементы расположены внутри кольцевой втулочной муфты. Вследствие наличия внутренних уплотнительных элементов существует довольно большой зазор между кольцевой втулочной муфтой и трубой, подлежащей присоединению. Кроме того, опорное кольцо должно быть расположено у одного конца кольцевой втулочной муфты, чтобы гарантировать то, что труба, подлежащая присоединению, останется прямой внутри соединения.

Задачей настоящего изобретения является разработка простой и надежной соединительной детали.

Соединительная деталь согласно изобретению отличается тем, что она содержит зону уплотнения, при этом стенка соединительной детали выполнена более тонкой в зоне уплотнения, чем в остальной части соединительной детали, а уплотнительный элемент расположен в выемке в зоне уплотнения, и длина уплотнительного элемента превышает глубину рассматриваемой выемки.

Основная особенность изобретения заключается в том, что соединительная деталь предусмотрена с одним или более уплотнительными элементами, при этом корпус соединительной детали и уплотнительные элементы выполнены в виде цельной детали, уплотнительные элементы расположены в зоне уплотнения, при этом стенка соединительной детали выполнена более тонкой в зоне уплотнения, чем в остальной части соединительной детали, а уплотнительные элементы расположены в выемке таким образом, чтобы свести к минимуму зазор между соединительной деталью и сопряженной деталью, подлежащей присоединению к соединительной детали. В основе предпочтительного варианта осуществления лежит идея, заключающаяся в том, что расстояние от края зоны уплотнения до самого наружного уплотнительного элемента является таким, что изогнутый уплотнительный элемент не может выходить наружу из зоны уплотнения между соединительной деталью и сопряженной деталью, подлежащей присоединению к ней. В основе второго предпочтительного варианта осуществления лежит идея, заключающаяся в том, что множество уплотнительных элементов расположено в зоне уплотнения, при этом наиболее предпочтительно, если уплотнительные элементы имеют различную высоту. В основе третьего предпочтительного варианта осуществления лежит идея, заключающаяся в том, что опорные выступы расположены между уплотнительными элементами в зоне уплотнения. В основе четвертого предпочтительного варианта осуществления лежит идея, заключающаяся в том, что уплотнительный элемент выполнен с возможностью сужения к вершине. В основе пятого предпочтительного варианта осуществления лежит идея, заключающаяся в том, что уплотнительные элементы являются наклонными.

Преимущество изобретения состоит в том, что между соединительной деталью и сопряженной деталью, подлежащей присоединению к соединительной детали, может быть образован чрезвычайно малый зазор. Соединительная деталь является простой, надежной, и ее легко изготавливать и использовать. Уплотнительные элементы, которые расположены в выемке, могут иметь довольно большую длину, в результате чего при приложении даже малого усилия при монтаже обеспечивается возможность изгибания этих элементов. Изгибание уплотнительных элементов, в свою очередь, обеспечивает довольно эффективную фиксацию соединительной детали и сопряженной детали, подлежащей присоединению к ней. Уплотнительные элементы необязательно должны быть очень тонкими; следовательно, соединительная деталь проста в изготовлении, и она не будет повреждаться во время монтажа. Кроме того, соединительная деталь обеспечивает создание довольно большой поверхности в поперечном сечении в месте соединения. Использование уплотнительных элементов разной высоты гарантирует то, что, по меньшей мере, один уплотнительный элемент будет уплотнять соединение достаточно эффективно. Опорные выступы, расположенные между уплотнительными элементами, упрочняют конструкцию соединительной детали в зоне более тонкой стенки. Уплотнительные элементы, которые сужаются в сторону вершины, экономичны с точки зрения изготовления, и они облегчают монтаж. Поскольку уплотнительные элементы являются наклонными, их не требуется сгибать существенным образом во время монтажа, в результате чего поверхность уплотнительных элементов остается по существу ровной и гладкой.

Изобретение будет описано более подробно со ссылкой на сопровождающие чертежи, на которых:

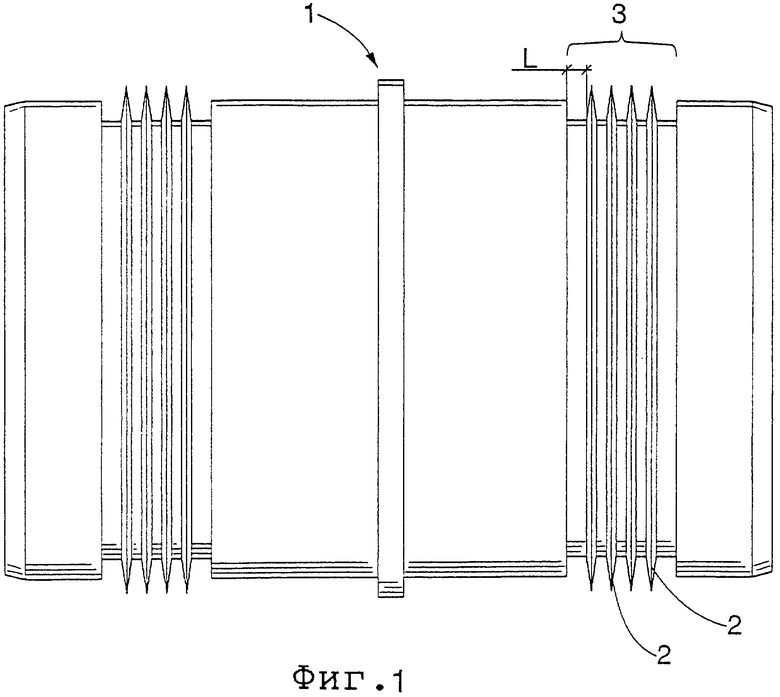

На фиг.1 изображен схематичный вид сбоку соединительной детали согласно изобретению;

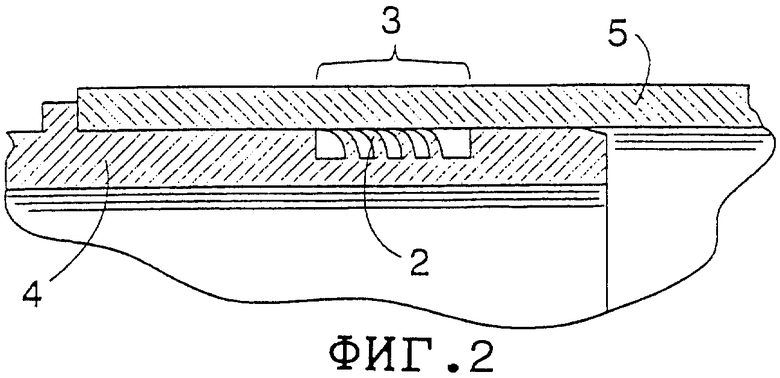

На фиг.2 изображено 1 боковое сечение стенки соединительной детали на фиг.1, соединенной с сопряженной деталью;

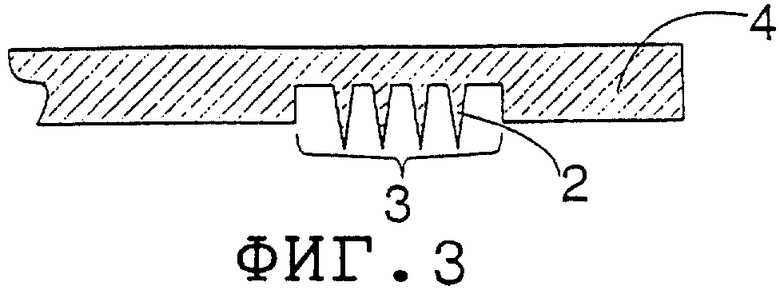

На фиг.3 изображено схематичное боковое сечение стенки второй соединительной детали согласно изобретению;

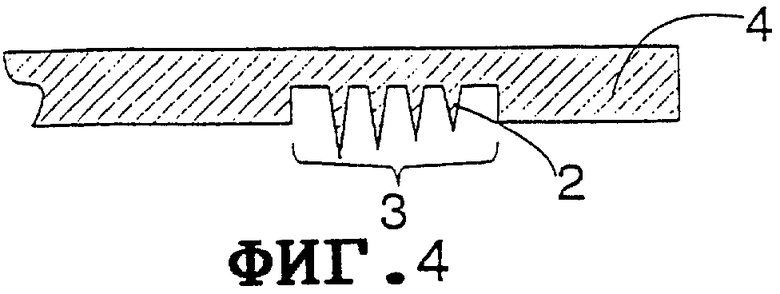

На фиг.4 изображено схематичное боковое сечение стенки третьей соединительной детали согласно изобретению;

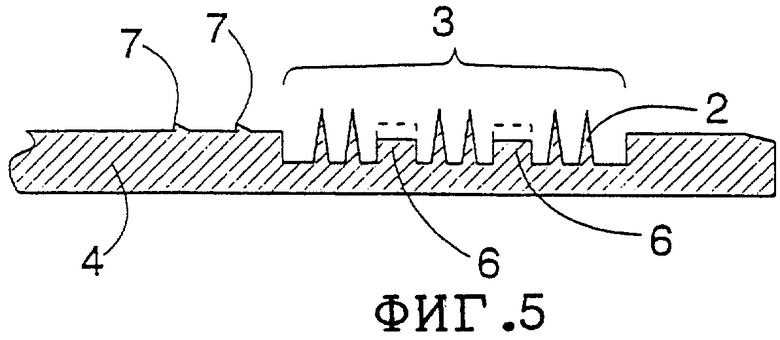

На фиг.5 изображено схематичное боковое сечение стенки четвертой соединительной детали согласно изобретению;

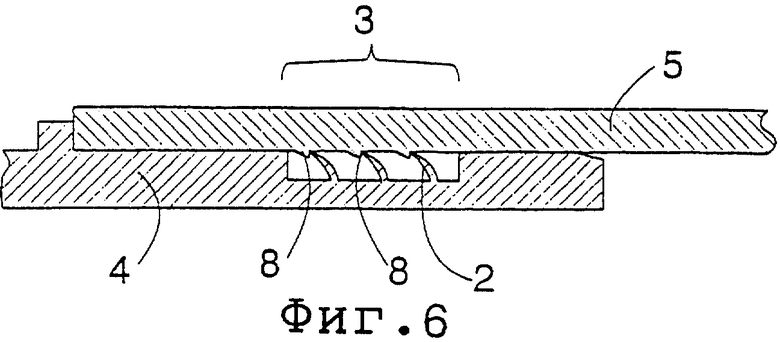

На фиг.6 изображено схематичное боковое сечение стенки пятой соединительной детали согласно изобретению, прикрепленной к сопряженной детали;

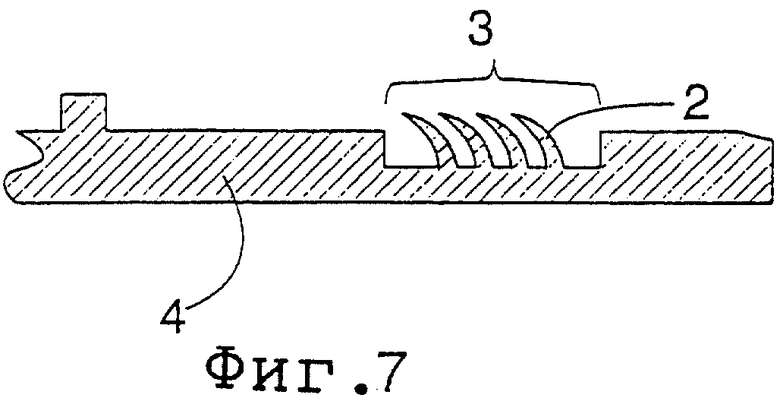

На фиг.7 изображено схематичное боковое сечение стенки шестой соединительной детали согласно изобретению;

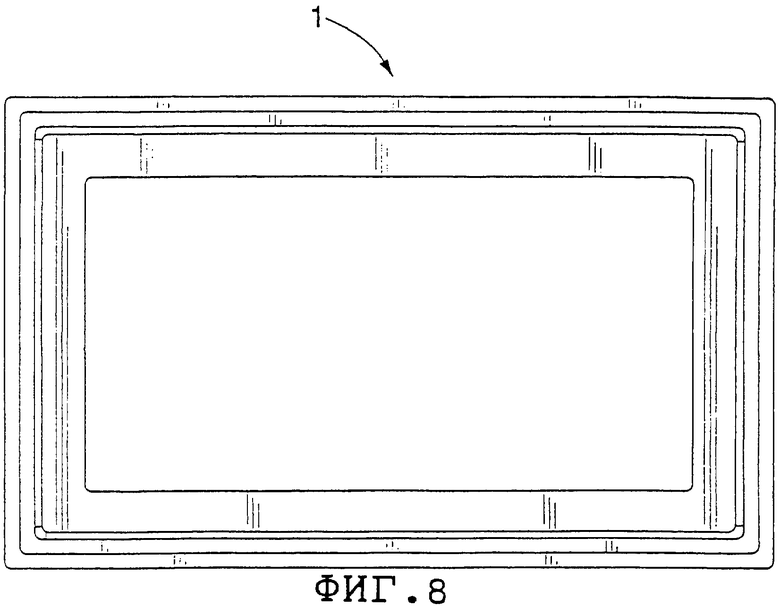

На фиг.8 изображен схематичный вид спереди соединительной детали на фиг.7; и

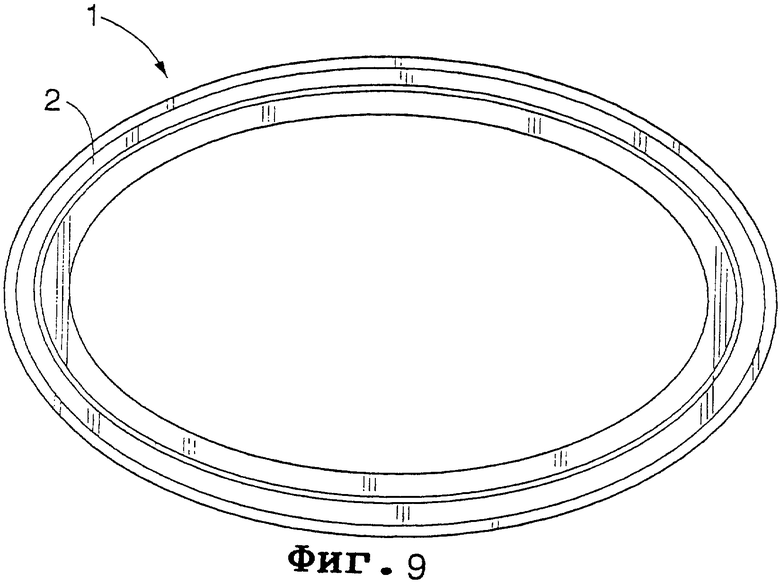

На фиг.9 изображен схематичный вид спереди соединительной детали согласно изобретению.

На фиг.1 изображена соединительная деталь 1. На обоих концах соединительной детали 1 имеются уплотнительные элементы 2, расположенные кольцеобразно вокруг соединительной детали 1, которая в этом случае может быть использована, например, для соединения двух труб вместе. Наиболее предпочтительно, если соединительная деталь 1 изготовлена из пластика, такого как полиэтилен, полиэтилен сетчатой структуры или полипропилен, путем использования литья под давлением. Форма для литья под давлением выполнена таким образом, что одновременно с литьем под давлением также образуются уплотнительные элементы 2, в результате чего образуется деталь, содержащая уплотнительные элементы 2 и корпус соединительной детали 1, при этом сам корпус выдерживает механическое напряжение, которому он подвергается, то есть не требуется никакой отдельной дополнительной детали или конструктивного элемента для создания опоры для корпуса соединительной детали 1 или для усиления его. Наиболее предпочтительно, если уплотнительные элементы 2 выполнены из того же материала, что и остальная часть соединительной детали, что делает соединительную деталь 1 простой в изготовлении. С другой стороны, если корпус соединительной детали 1 выполнен из твердого материала, а соединительные элементы 2 тем не менее должны быть выполнены как можно более гибкими, используется процесс, известный как формование за одно целое. В этом случае уплотнительные элементы могут быть изготовлены из материала, который является более мягким по сравнению с остальной частью соединительной детали 1, такого как термопластичный эластомер, поливинилхлорид или полиуретан. При формовании за одно целое различные материалы подаются на разных стадиях известным образом.

Уплотнительные элементы 2 расположены в зоне 3 уплотнения. В зоне 3 уплотнения стенка 4 выполнена более тонкой, как изображено, в частности, на фиг.2, по сравнению со стенкой в остальной части соединительной детали 1. Уплотнительные элементы в зоне 3 уплотнения расположены в выемке, тем самым обеспечивается возможность сделать зазор между соединительной деталью 1 и сопряженной деталью 5, расположенной на соединительной детали, как можно меньшим. Сторона стенки 4 соединительной детали 1, обращенная в сторону от уплотнительных элементов, является по существу прямой, в результате чего внутренний диаметр соединения получается как можно большим, а его наружный диаметр - как можно меньшим. Следовательно, соединение является довольно небольшим по размеру, но в то же время гидравлическое сопротивление внутри соединения является очень малым. Сопряженная деталь 5 может, например, представлять собой пластмассовую трубу, такую как канализационная труба или трубопровод системы кондиционирования воздуха, или элемент скважины, или т.п. Соединительная деталь, изображенная на фиг.1, является круглой, то есть она предназначена для использования вместе с круглой сопряженной деталью 5.

Кроме того, поскольку стенка соединительной детали 1 выполнена более тонкой в зоне 3 уплотнения, уплотнительные элементы 2 могут иметь относительно большую высоту, и, следовательно, они могут быть выполнены довольно гибкими. Высота уплотнительных элементов 2 превышает глубину выемки в зоне 3 уплотнения, и поэтому они изгибаются, когда соединительную деталь 1 вставляют в сопряженную деталь 5. Изгибающиеся соединительные элементы обеспечивают создание чрезвычайно плотного соединения между соединительной деталью 1 и сопряженной деталью 5. Тем не менее уплотнительные элементы могут иметь значительную толщину. Наиболее предпочтительно, если они сужаются вверх, то есть в сторону от соединительной детали 1, поскольку в этом случае они лучше всего сгибаются у вершины, и сопряженную деталь 5 можно сравнительно легко надеть на соединительную деталь 1. Кроме того, наиболее просто изготовить уплотнительные элементы 2, сужающиеся в направлении их вершины. Тем не менее уплотнительные элементы 2 могут быть выполнены с довольно большой толщиной, при этом, как правило, толщина в середине высоты элемента составляет свыше 0,20 мм. Это гарантирует то, что форма для литья под давлением будет заполнена по существу полностью также в зоне уплотнительных элементов 2.

Наиболее предпочтительно, если расстояние L от края зоны 3 уплотнения до самого наружного уплотнительного элемента будет таким большим, что, даже будучи в изогнутом состоянии, уплотнительный элемент 2 не выступает наружу зоны 3 уплотнения на соединительную деталь 1, то есть не проходит между сопряженной деталью 5 и стенкой 4 соединительной детали. Расстояние между соединительными элементами может быть меньше рассматриваемого расстояния L, поскольку, даже если изогнутые уплотнительные элементы окажутся наложенными друг на друга, они будут оседать вниз. Другими словами, зазор между соединительной деталью 2 и сопряженной деталью 5 не будет существенно увеличиваться.

На фиг.3 изображена стенка 4 соединительной детали 1, при этом уплотнительные элементы 2 расположены внутри соединительной детали 1. Для создания соединения сопряженную деталь 5 в этом случае размещают внутри соединительной детали 1. Зона 3 уплотнения внутри соединительной детали 1 и внутренние уплотнительные элементы 2, подобные этим, могут быть получены при изготовлении путем использования, например, устройства, которое имеет разовые литейные стержни внутри. Таким образом, описанное решение может быть реализовано путем применения способа, описанного, например, в Европейском патенте 0473801.

На фиг.4 изображены уплотнительные элементы 2, которые расположены внутри соединительной детали 1 аналогично элементам, изображенным на фиг.3. Кроме того, в решении согласно фиг.4 уплотнительные элементы 2 имеют различную высоту, при этом первый уплотнительный элемент является самым коротким, а последний - самым длинным. Это гарантирует то, что соединение будет достаточно плотным, по меньшей мере, у одного из уплотнительных элементов 2. Даже в том случае, если зазор между соединительной деталью 1 и сопряженной деталью 5 будет довольно большим, самый длинный уплотнительный элемент обеспечит создание достаточного уплотнения. С другой стороны, если в некоторых случаях уплотнительный элемент будет иметь слишком большую высоту и поверхность сопряженной детали 5 заставит уплотнительный элемент 2 изогнуться до горизонтального положения, уплотнение ухудшается, поскольку вершина уплотнительного элемента 2 сплющивается, например, до формы синусоиды. В таких случаях именно более короткий уплотнительный элемент представляет собой тот элемент, который лучше уплотняет соединение; следовательно, предпочтительно, чтобы уплотнительные элементы 2 имели различную высоту, поскольку в этом случае вершина, по меньшей мере, одного уплотнительного элемента 2 будет находиться в оптимальном положении по высоте. Кроме того, в зоне 3 уплотнения толщина стенки может изменяться таким образом, что нижняя часть зоны 3 уплотнения будет наклонной. Если уплотнительные элементы 2 будут иметь одинаковую высоту, вершины элементов окажутся в разных положениях по высоте. Путем выполнения уплотнительных элементов, имеющих разную высоту, можно добиться того, что вершины уплотнительных элементов 2 будут находиться в одинаковом положении по высоте также и в том случае, когда нижняя поверхность будет наклонной.

На фиг.5 изображен вариант, в соответствии с которым зона 3 уплотнения предусмотрена с опорными выступами 6, расположенными кольцеобразно вокруг соединительной детали 1 и между уплотнительными элементами 2. Опорные выступы 6 усиливают конструкцию соединительной детали 1 в зоне 3 уплотнения, где стенка 4 соединительной детали 1 является более тонкой, чем остальная часть стенки. Опорные выступы 6 предпочтительно выполнены со столь малой высотой, что они обеспечивают возможность изгибания уплотнительного элемента 2 на опорный выступ 6, тем самым не происходит увеличения зазора между сопряженной деталью 5 и соединительной деталью 1. Таким образом, высота опорного выступа 6 предпочтительно имеет меньшую величину по сравнению с глубиной выемки в зоне 3 уплотнения. Опорный выступ необязательно должен проходить кольцеобразно вокруг соединительной детали 1, но он может быть образован из ряда выступов, расположенных на окружной поверхности соединительной детали 1. В этом случае высота выступов, как правило, будет больше глубины выемки в зоне 3 уплотнения, как показано пунктирной линией на фиг.5. Отдельные выступы, подобные этим, образуют средство, обеспечивающее центрирование соединительной детали 1 и сопряженной детали 5, тем самым обеспечивая уменьшение бокового давления соединительной детали 1, то есть предотвращая ситуацию, при которой соединительная деталь 1 будет плотно прижата к сопряженной детали 5 с одной стороны таким образом, что больший зазор, или даже щель, будет образован (-а) с противоположной стороны.

На фиг.5 также изображено, что соединительная деталь 1 выполнена с фиксирующими зубцами 7. Фиксирующие зубцы 7 необязательно должны проходить непрерывно вокруг всей соединительной детали 1. Фиксирующие зубцы 7 обеспечивают возможность использования способности материала сопряженной детали 5 запоминать свое состояние. Например, сопряженная деталь 5 может быть немного расширена таким образом, что сопряженная деталь 5 “запомнит” более узкое состояние. После этого сопряженную деталь 5 насаживают на соединительную деталь 1, и фиксирующий зубец или фиксирующие зубцы 7 фиксируют сопряженную деталь 5 и соединительную деталь 1 друг относительно друга. После этого сопряженная деталь 1 стремится вернуться в состояние, заданное в ее “памяти”, и тем самым фиксируется на соединительной детали чрезвычайно прочно.

На фиг.6 изображен вариант, в соответствии с которым сопряженная деталь 5, такая как элемент скважины, выполнена с сопряженными противолежащими зубцами. Сопряженные противолежащие зубцы могут быть образованы, например, путем формирования зазубрин 8. Зазубрины 8 необязательно должны непрерывно проходить вокруг всей сопряженной детали 5. Сопряженные противолежащие зубцы на сопряженной детали 5 также могут быть получены, например, путем образования канавок треугольного сечения, проходящих кольцеобразно вокруг сопряженной детали 5. При насаживании соединительной детали 1 и сопряженной детали 5 одна на другую уплотнительные элементы 2 входят в “зацепление” с сопряженными зубцами, в результате чего соединение выдерживает напряженное состояние очень хорошо. Соединение этого типа особенно полезно, например, в том случае, когда элементы скважины соединяют вместе для образования скважины. Другими словами, соединительная деталь 1 согласно изобретению может быть использована для образования скважины путем обеспечения элементов скважины соединительной деталью 1 и путем соединения элементов скважины вместе в вертикальном направлении. Соединение, образованное между элементами скважины, является плотным и выдерживает напряжение. Сопряженные противолежащие зубцы могут быть образованы на сопряженной детали 5, например, путем использования дорна.

На фиг.7 изображена соединительная деталь с наклонными уплотнительными элементами. В этом случае отсутствует необходимость в том, чтобы уплотнительные элементы 2 изгибались существенным образом, когда соединительная деталь 1 и сопряженная деталь 5 будут зафиксированы одна на другой. Таким образом, не происходит какого-либо существенного изменения поверхности уплотнительных элементов 2, вызванного изгибанием, и поверхность не становится неровной, а остается гладкой. И в данном случае соединительную деталь на фиг.7 предпочтительно изготавливать путем использования способа, который раскрыт в Европейском патенте 0473801, в котором используются одноразовые литейные стержни.

На фиг.8 изображен вид спереди соединительной детали 1 на фиг.7. Соединительная деталь, изображенная на фиг.8, является прямоугольной, поэтому она может быть применена, например, для прямоугольных трубопроводов системы кондиционирования воздуха. Проблема, связанная с прямоугольными трубопроводами системы кондиционирования воздуха, заключается в том, что труба сплющивается или прогибается довольно легко. Чрезвычайно жесткая конструкция соединительной детали согласно изобретению позволяет прямоугольной соединительной детали создавать довольно хорошую опору для прямоугольных трубопроводов системы кондиционирования воздуха.

На фиг.9 изображен вид спереди соединительной детали 1. Соединительная деталь на фиг.9 является овальной, и поэтому она предназначена для использования вместе с овальными сопряженными деталями 5.

Чертежи и относящееся к ним описание предназначены только для иллюстрации идеи изобретения. Детали изобретения могут варьироваться в рамках объема формулы изобретения. Следовательно, соединительная деталь согласно изобретению может применятся для систем кондиционирования воздуха и канализационных систем для удаления дождевой воды. В целом соединительную деталь согласно изобретению особенно целесообразно применять в тех случаях, когда требуется герметичность по отношению к воздуху, холодной воде или песку. Кроме того, когда соединительная деталь 1 используется, например, вместе со спиралеобразным трубопроводом системы кондиционирования воздуха или другой неровной трубой, части между уплотнительными элементами 2 могут быть заполнены силиконовой массой или двухкомпонентным клеем, чтобы сделать соединение непроницаемым и долговечным.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛУЧШЕННОЕ УПЛОТНЕНИЕ ДЛЯ СКВАЖИНЫ | 2019 |

|

RU2807055C2 |

| ФИЛЬТР ДЛЯ ФИЛЬТРАЦИИ ТЕКУЧИХ СРЕД, СТАКАН ФИЛЬТРА И ГОЛОВКА ФИЛЬТРА | 2011 |

|

RU2572989C2 |

| СИСТЕМА ПРОФИЛЕЙ ДЛЯ СБОРКИ ОКОННЫХ И/ИЛИ ДВЕРНЫХ БЛОКОВ | 2003 |

|

RU2250336C1 |

| СОЕДИНИТЕЛЬНЫЙ УЗЕЛ ДЛЯ ОТВОДНОЙ ТРУБЫ | 1998 |

|

RU2213900C2 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ТРУБ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2601784C2 |

| СОЕДИНЕНИЕ ДЛЯ ТРУБ | 2002 |

|

RU2234022C1 |

| ПРЕСС-ВТУЛКА | 2018 |

|

RU2721497C1 |

| ИНСТРУМЕНТ ДЛЯ КУХОННОГО ПРИБОРА С ЭЛЕКТРОПРИВОДОМ, А ТАКЖЕ КУХОННЫЙ ПРИБОР | 2012 |

|

RU2596957C2 |

| ТРУБНОЕ СОЕДИНЕНИЕ ДЛЯ ПРОПУСКАНИЯ НАХОДЯЩЕГОСЯ ПОД ДАВЛЕНИЕМ ФЛЮИДА | 2013 |

|

RU2633231C2 |

| СЕКЦИЯ РОТОРА ДЛЯ РОТОРА ТУРБОМАШИНЫ, РАБОЧАЯ ЛОПАТКА ДЛЯ ТУРБОМАШИНЫ | 2010 |

|

RU2486348C2 |

Изобретение относится к соединительным устройствам. Соединительная деталь содержит один или более уплотнительных элементов. Корпус соединительной детали и уплотнительные элементы выполнены в виде по существу цельной детали. Соединительная деталь дополнительно содержит зону уплотнения, в которой расположены уплотнительные элементы. В зоне уплотнения стенка соединительной детали выполнена более тонкой по сравнению с остальной частью соединительной детали. Уплотнительные элементы расположены в выемке для того, чтобы свести к минимуму зазор между соединительной деталью и сопряженной деталью, подлежащей присоединению к соединительной детали. Изобретение повышает надежность соединения. 23 з.п. ф-лы, 9 ил.

| US 5851036 A, 22.12.1998 | |||

| Способ получения 1,1,2,3-тетра-хлорпропена-2,3 | 1945 |

|

SU66825A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЧАСТИЦ МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 0 |

|

SU406633A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИЭФИРОВ | 0 |

|

SU407452A1 |

| Соединительное устройство | 1987 |

|

SU1536144A1 |

| EP 0743482 A2, 20.11.1996. | |||

Авторы

Даты

2005-07-10—Публикация

2000-10-19—Подача