1

Известны устройства для получения часгиц металлических сплавов, содержащие последователыно установленные металлоприемНИ1К, форсунку для распыления расплава и охлаждаемый кристаллизатор.

Недостатком известных устройств является низкое качество получаемых частиц.

С целью улучшения качества частиц в предложанвом устройстве металлоприемник установлен с возможностью перемещения по окружности BiOKpyr вертикальной оси и выполнен со сквоз ным И каналамичметаллопроводами, а в его донной части закреплены рассекатели газо:вой струи, причем форсунка выполнена в виде двух конусов с различной конусеастью, а кристаллизатор - расширяющимся по ходу движения частиц и соеди:нен с введенным вибратором.

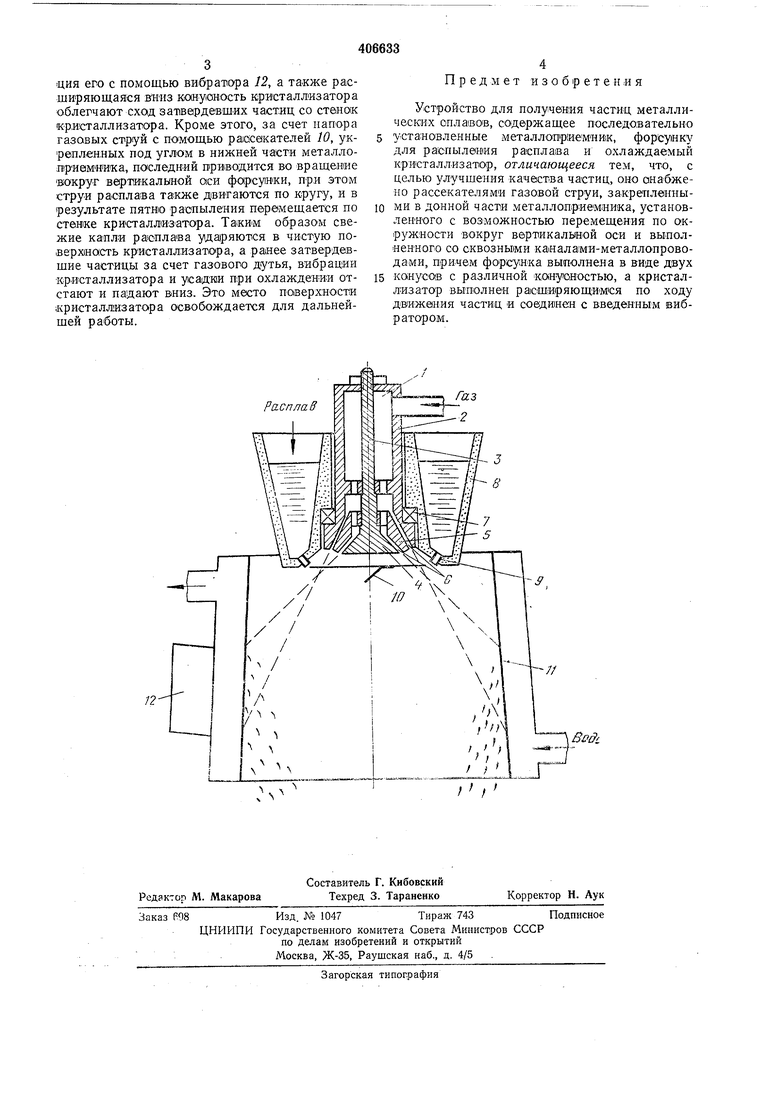

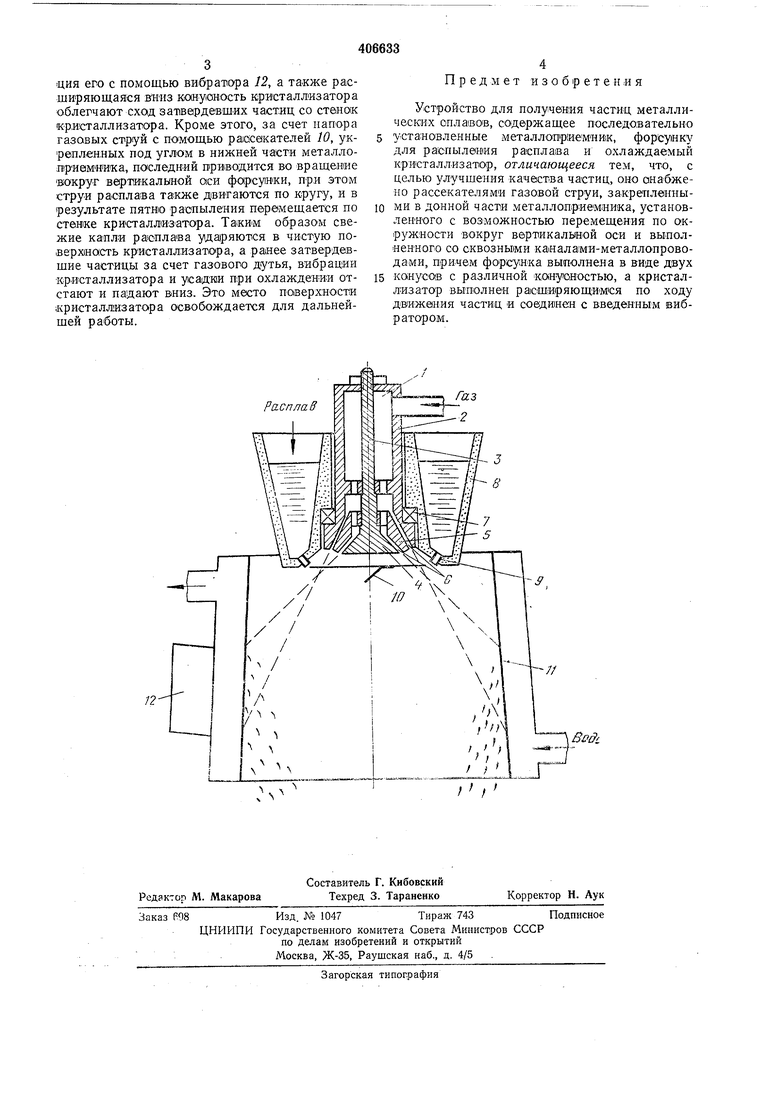

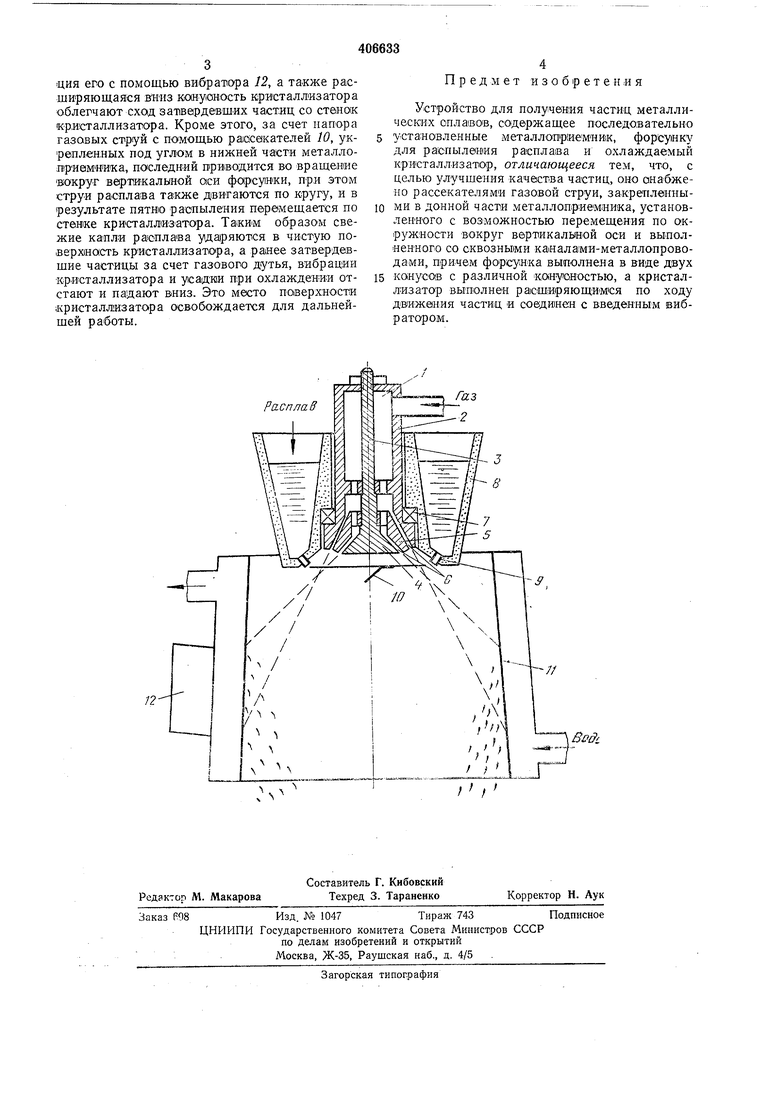

На чертеже показано предложенное устройство.

В верхней части устройства расположена форсунка / соплом вниз для распыления металлического расллаеа газом. Форсунка имеет несуипЮ трубу 2, в которой с помоИ1ью стержня 3 укреплены нижний конус 4 и верхний конус 5. Этн конусы расположены соосно, причем выполнены с различной конусностью так, чтобы концентрические конусные щели 6 обеспечивали пересечение выходящих газовых струй. На несущ.ей трубе форсунки посредством подшипника-7 подвижно установлен кольцевой металлоприемник 8, в нижзней части которого расположены каналы-металлопроводы 9, направляющие струи расплава в зону пересечения газовых струй, а также укреплены рассекатели 10 под утлом так, чтобы нижняя часть их пересекала газовую струю.

Непосредственно под форсункой раоположен водоохлаждаемый проходной кристаллизатор //, В1нутренняя поверхность которого выполнена гладкой и с некоторой конусностью. Кристаллизатор соединен с ви&ратором 12.

Работает устройство следующим образом.

Фор1оунка / осуществляет распыление сжаТЫМ газО:М неаколвкиХ струек расплава, при этом нижний конус 4 и верхний конус 5, различ1ную конусность, обеспечивают пересечение газовых струй, выходящих из концентри-ческих конусных целей 6. Расплав из металлоприемника 8 через каналы-металлопроводы 9 струями попадает в зону пересечения газовых струй и распыляется на капли, которые расширяющимся веером направляются на стенку «ристаллизатора //. Нри ударевии под углом в стенку кристаллизатора капли деформируются в тонкие чешуйки, которые очень быстро затвердевают и охлажденные падают вниз в сборник частиц (на чертеже не показан). Увеличенное пятно зоны удара капель о поверхяость кристаллизатора, низкочастотная вибрация его с помощью вибратора 12, а также расширяющаяся вниз конусность кристаллизатора облегчают сход зат1Вврдевших частиц со стенок кристаллизатора. Кроме этого, за счет напора газовых струй с помощью рассекателей 10, укрепленных под углом в нижней части металлопрИвмН1И1ка, последний приводится во вращение «округ верпикалыной оси форсунки, при этом струи расплава двигаются по кругу, и в результате пятно распыления перемещается по стан1ке кри сталлиз-атора. Таким образом свежие капли расплава ударяются в чистую поeepxiHOCTb кристаллизатора, а ранее затвердевшие частицы за счет газового дутья, вибрации кристаллизатора и усадки при охлаждении отстают и падают вниз. Это место поверхности кристаллизатора освобождается для дальнейшей работы.

Предмет изобретения

Устройство для получения частиц металлических сплавов, содержащее последовательно установленные металлоприемниж, форсунку для распылетшя расплава и охлаждаемый кристаллизатор, отличающееся тем, что, с целью улучшения качества частиц, оно снабжено рассекателями газовой струи, закрепленными в донной части металлоприемника, установленного с возможностью перемещения по окруж ности вокруг вертикальной оси и выполненного со сквозными каналами-металлопроводами, причем форсунка выполнена в виде двух конусов с различной кануоностью, а кристаллизатор выполнен расширяющимся по ходу движения частиц и соединен с введенным вибратором.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1991 |

|

RU2017588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЧЕШУЙЧАТОЙ ФОРМЫ | 1993 |

|

RU2073591C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

| УСТРОЙСТВО для ПОЛУЧЕНИЯ ЧАСТИЦ МЕТАЛЛИЧЕСКИХСПЛАВОВ | 1972 |

|

SU346021A1 |

| Устройство для производства металлических порошков | 1982 |

|

SU1090501A1 |

| Форсунка для распыления металлических расплавов | 1982 |

|

SU1156860A1 |

| Способ получения непрерывно-литого слитка и установка для его осуществления | 1986 |

|

SU1435384A1 |

| Устройство для получения металлического порошка распылением расплава | 1980 |

|

SU933264A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| Устройство для получения металлических порошков | 1981 |

|

SU1020186A1 |

Расплав

Boffi

Авторы

Даты

1973-01-01—Публикация