Настоящее изобретение относится к соединению полимерных труб.

Для соединения элементов труб друг с другом используют опрессованные соединения. При этом два отрезка трубы насаживают на опорную гильзу и в завершение деформируют таким образом, что между отрезком трубы и опорной гильзой возникает геометрическое замыкание или, по меньшей мере, высокое фрикционное замыкание, которое является достаточно большим для того, чтобы предотвратить разъединение обоих соединенных через опорную гильзу отрезков трубы. Для достижения целенаправленной деформации отрезков трубы используют пресс-втулку, участками окружающую отрезок трубы.

Из ЕР 2 677 223 А1 известны пресс-втулки, в случае которых на пресс-втулке выполнен проходящий радиально наружу выступ. На своей радиально внутренней стороне выступ оснащен кольцом, которое поддерживает структуру выступа.

В частности, применительно к стоимости изготовления компонентов такого рода опрессованных соединений постоянно существуют потенциальные возможности улучшения.

Поэтому задачей настоящего изобретения является создание пресс-втулки или опрессованного соединения, которые могут быть изготовлены с помощью упрощенных средств и, в частности, более рентабельно по сравнению с уровнем техники.

Эту задачу решают с помощью пресс-втулки для соединения полимерных труб, содержащей цилиндрическую основную часть с неизменной толщиной стенок, которая окружает внутреннее пространство основной части, причем пресс-втулка содержит, по меньшей мере, один выступ, который выступает радиально наружу от наружного периметра основной части, причем, по меньшей мере, один выступ с помощью фальцовки материала стенок основной части выполнен в виде элемента, цельного с основной частью, причем, по меньшей мере, один выступ образует вершину волны с двумя соединенными вершиной волны сторонами, направленные друг к другу внутренние поверхности которых расположены на расстоянии друг от друга максимально 0,1 мм или находятся в контакте друг с другом.

В случае пресс-втулок, известных из уровня техники, по меньшей мере, один выступ выполнен обычно с использованием метода глубокой вытяжки, в результате чего в области, по меньшей мере, одного выступа происходит растяжение материала и, тем самым, уменьшение толщины стенок. Для того, чтобы после осуществленного исполнения, по меньшей мере, одного выступа, то есть после уменьшения толщины стенок в области, по меньшей мере, одного выступа, толщина стенок в области, по меньшей мере, одного выступа была достаточной для предусмотренного использования пресс-втулки, было необходимо использование основных частей с соответственно большой толщиной стенок или необходимо было предусматривать основную часть с дополнительными элементами для избирательной стабилизации стенок основной части. На основании того обстоятельства, что, по меньшей мере, один выступ соответствующей изобретению пресс-втулки выполнен посредством фальцовки материала стенок основной части, не происходит ослабления толщины стенок основной части в области выступа. Поэтому для изготовления соответствующей изобретению пресс-втулки можно использовать основные части, которые имеют меньшую по сравнению с основными частями известных пресс-втулок толщину стенок без необходимости размещения дополнительных опорных элементов.

По меньшей мере, один выступ пресс-втулки может обеспечить, в частности, возможность того, что при использовании соответствующего инструмента сначала выполняют деформацию лишь одного участка основной части пресс-втулки и в завершение в соответствии с заранее определенным взаимодействием губок тисков с пресс-втулкой деформируют область, по меньшей мере, одного выступа. Далее, по меньшей мере, один выступ может служить для выравнивания штампа относительно пресс-втулки.

Использование основных частей с толщиной стенок, меньшей по сравнению с уровнем техники, может также привести к тому, что штамп или прессовальное устройство в целом для деформации пресс-втулки выполнено более простым образом, в частности, в отношении сил, подлежащих передаче на пресс-втулку.

Дополнительно к возможности использования основных частей со стенками меньшей толщины «фальцовка друг на друга» обоих краев выступа может придать выступу высокую стабильность, так что он может надежно выполнять функцию вспомогательного выравнивающего средства для прессовального инструмента и/или для передачи сил на отрезок трубы. Как уже уминалось выше, настоящее изобретение может создать преимущество, выраженное в отсутствии необходимости соединения элемента, дополнительно подпирающего выступ, с пресс-втулкой. Далее, это может оказать дальнейшее предпочтительно влияние на стоимость изготовления соответствующей изобретению пресс-втулки.

В этом месте следует упомянуть, что переход противоположных вершине волны концов сторон выступа в цилиндрическую основную часть может иметь на обращенной к внутреннему пространству пресс-втулки стороне стенок основной части радиус, который можно не принимать в расчет при рассмотрении расстояния между обеими сторонами. Альтернативно выступ в основной части может быть выполнен также таким образом, что такой радиус не выполнен или выполнен, например, с величиной ниже 0,5 мм, в частности, менее 0,25 мм. Для этого может быть предпочтительным использование сердечника, на который основную часть насаживают перед исполнением, по меньшей мере, одного выступа, причем наружный диаметр сердечника может соответствовать предпочтительно, внутреннему диаметру основной части, в результате чего можно обеспечить деформацию основной части исключительно в направлении радиально наружу. При этом сердечник может содержать, например, перемещаемые выступы, которые могут поддерживать выпуклость стенок основной части в определенном месте. Альтернативно или дополнительно основную часть можно располагать в, по меньшей мере, частично окружающей основную часть оболочке, внутренний диаметр которой соответствует наружному диаметру основной части. Втулка может содержать выемки, выполненные для приема участка стенок основной части, который образует, по меньшей мере, один выступ основной части после ее деформации. При этом втулка может быть выполнена также из нескольких элементов, которые могут быть, например, сдвигаемыми относительно друг друга.

Основная часть может быть выполнена из металла, в частности, алюминия, латуни, стали или высококачественной стали.

Такого рода пресс-втулки или опрессованные соединения пригодны, в частности, для диаметров труб в диапазоне от 16 до 32 мм. Соответствующим образом внутренний диаметр соответствующей изобретению пресс-втулки может лежать в диапазоне от 16 до 32 мм.

Область, в которой выступ проходит при измерении в направлении продольной протяженности, может составлять от 1,1 мм до 1,5 мм, в частности, от 1,2 мм до 1,4 мм, предпочтительно 1,3 мм.

Высота выступа, измеренная в направлении от внутреннего периметра цилиндрической основной части пресс-втулки наружу, может составлять от 1,5 мм до 1,8 мм, в частности, от 1,55 мм до 1,7 мм, предпочтительно 1,6 мм.

Выполненный таким образом выступ может объединять в себя отличную стабильность и удобство выполнения процесса фальцовки материала.

Предпочтительным образом пресс-втулка может содержать, по меньшей мере, два выступа, которые расположены на расстоянии друг от друга в направлении продольной протяженности основной части.

По меньшей мере, два выступа выполнены таким образом, что соответствующая изобретению пресс-втулка может быть введена в зацепление с различными прессовальными инструментами. Так, прессовальный инструмент может входить в зацепление, например, с выполненной между обоими выступами областью и избирательно воздействовать на эту область. Также представляется возможным зацепление прессовального инструмента с, по меньшей мере, двумя выступами, то есть соответственно с наружной стороной кромки выступа, которая не указывает в направлении другого выступа, с которым один выступ взаимодействует в смысле одного широкого выступа.

Как упоминалось в начале, в рамках изобретения, разумеется, также представляется возможным свободное позиционирование прессовального инструмента, причем, по меньшей мере, один выступ может обеспечить возможность последовательной деформации пресс-втулки.

Расстояние между двумя выступами может составлять от 3 мм до 5 мм, в частности, от 3,5 мм до 4,5 мм, предпочтительно 4,0 мм. Расстояние между двумя выступами в этой области может особо предпочтительно влиять на прессовальные свойства пресс-втулки и, следовательно, на все опрессованное соединение.

В усовершенствовании изобретения, по меньшей мере, один выступ может быть выполнен полностью проходящим вокруг наружного периметра основной части

Таким образом, прессовальный инструмент можно заранее определенным образом надежно выравнивать относительно пресс-втулки, не обращая внимания на вращательное выравнивание пресс-втулки относительно прессовального инструмента.

При этом особо предпочтительным может быть исполнение выступа, проходящего вокруг наружного периметра основной части, параллельным, по меньшей мере, одному из продольных концов основной части.

В случае, если, по меньшей мере, два выступа выполнены в качестве колец, проходящих вокруг наружного периметра основной части, может быть, далее, предпочтительным их исполнение параллельными друг другу для обеспечения, например, неизменного исполнения образованной между обоими выступами области вокруг наружного периметра основной части.

Конечно, в рамках настоящего изобретения представляется возможным исполнение выступа не принудительно в виде кольца, проходящего вокруг наружного периметра основной части, а в виде кольца, разорванного, по меньшей мере, на одном участке.

Предпочтительным образом толщина стенок основной части может составлять от 0,5 мм до 1,0 мм, в частности, от 0,6 мм до 0,8 мм.

Основные части с такой толщиной стенок могут сочетать в себе хорошую деформируемость, в частности, в отношении фальцовки материала для выполнения, по меньшей мере, одного выступа, и высокую стабильность, за счет чего может быть обеспечено надежное опрессованное соединение с соединяемым отрезком трубы.

В частности, по меньшей мере, один выступ может быть выполнен посредством обжатия основной части в направлении ее продольной протяженности.

При этом основную часть можно нагружать силами, действующими, например, плоскостным образом на обе лицевые стороны продольных концов основной части, которые достаточно велики для того, чтобы стенки основной части выпукло выступали из поверхности оболочки цилиндрической основной части и, тем самым, была осуществлена фальцовка материала в стенках основной части. Для этого может быть особо предпочтительно упомянутое выше использование сердечника или/и втулки.

Предпочтительным образом наружные поверхности кромок, по меньшей мере, одного выступа могут проходить ортогонально цилиндрической основной части пресс-втулки. Следует упомянуть, что понятие «наружные поверхности» должно описывать двухмерные участки наружных поверхностей кромок. Таким образом, понятно, что проходящий в одной точке или линии переход первого закругления во второе закругление, например, радиуса между основной частью и кромкой в вершину волны, нельзя рассматривать в качестве ортогональной основной части наружной поверхности кромки. За счет ортогональной ориентации наружных сторон кромок выступа может быть повышена стабильность выступа относительно силы, воздействующей на выступ в направлении радиально вовнутрь.

Указывающие в направлении друг друга кромки могут прилегать друг к другу на первом, соседнем с вершиной волны участке и на втором, соседнем с внутренним пространством основной части участке располагаться на расстоянии, увеличивающемся в направлении внутреннего пространства основной части. За счет исполнения первого участка можно повысить стабильность выступа как в отношении силы, действующей на выступ в направлении радиально вовнутрь, так и силы, действующей на выступ параллельно направлению центральной оси основной части. Исполнение второго участка может, в свою очередь, уменьшить концентрацию напряжений на переходе между кромкой выступа и основной частью, поскольку переход может происходить на протяжении большего участка стенок пресс-втулки.

В усовершенствовании настоящего изобретения пресс-втулка может содержать крепежный элемент, с помощью которого пресс-втулка может быть присоединена к не относящемуся к пресс-втулке конструктивному элементу.

С помощью фиксирующего элемента, который называют также «фиксирующим кольцом», пресс-втулка может быть соединена, например, с опорной втулкой. При этом опорная втулка может проходить во внутреннее пространство пресс-втулки. Предпочтительным образом пресс-втулка может быть соединена с опорной втулкой фиксирующим элементом таким образом, что пресс-втулка и опорная втулка расположены относительно друг друга концентрически. В зазор между пресс-втулкой и опорной втулкой может быть введен отрезок трубы, который посредством деформации может быть неподвижно соединен с опорной втулкой.

При этом фиксирующий элемент может быть закреплен с возможностью вращения относительно опорной втулки и/или пресс-втулки.

Опорная втулка может быть изготовлена предпочтительно из латуни или PPSU (поливинилсуфльфона).

Применительно к взаимодействию пресс-втулки с опорной втулкой следует также указать на приведенное далее ниже описание опрессованного соединения.

Предпочтительным образом фиксирующий элемент может быть выполнен в виде элемента, отдельного от основной части и соединяемого с основной частью.

Тем самым, фиксирующий элемент и основную часть можно изготавливать на различных технологических этапах и, например, с использованием различных технологий. Так как фиксирующий элемент служит для позиционирования пресс-втулки относительно опорной втулки, фиксирующий элемент может быть изготовлен из полимерного материала, в частности, полипропилена (РР) или полиэтилена высокой плотности (HDPE).

Фиксирующий элемент может быть выполнен предпочтительно в виде детали, полученной методом литья под давлением.

Поскольку преимущества метода литья под давлением проявляются, в частности, при больших партиях изделий, может быть предпочтительным, что соединительное устройство пресс-втулки для соединения с фиксирующим элементом и/или соединительное устройство опорной втулки для соединения с фиксирующим элементом применительно к типовому ряду пресс-втулок и/или опорные втулки, которые имеют различную геометрическую форму, по меньшей мере, в одном аспекте выполнено/выполнены идентичным образом. Таким образом, для общего типового ряда пресс-втулок или опорных втулок используют идентичные фиксирующие элементы.

Следует упомянуть, что в рамках настоящего изобретения, конечно, также представляется возможным отливание фиксирующего элемента непосредственно на пресс-втулке или опорной втулке.

В усовершенствовании настоящего изобретения фиксирующий элемент может иметь структуру в виде зубчатого венца с выступами и выемками, которые могут быть введены в зацепление с структурой в виде зубчатого венца пресс-втулки, которая может содержать соответствующие выемки и выступы.

При помощи взаимно согласованных и находящихся в зацеплении друг с другом структур в виде зубчатого венца фиксирующего элемента и пресс-втулки фиксирующий элемент стопорят относительно пресс-втулки как аксиально, так и вращательно.

При этом структура в виде зубчатого венца пресс-втулки может обладать тем преимуществом, что она может быть выполнена методом штамповки, в отличие от чего край для крепления фиксирующего элемента обычно обрабатывают давлением.

Во втором аспекте настояее изобретение относится к опресованному соединению, которое содержит соответствующую изобретению пресс-втулку в соответствии с описанием выше и опорную втулку, которая выполнена для соединения с трубой, причем пресс-втулка может быть введена в зацепление с опорной втулкой в заранее определенной позиции.

Применительно к пресс-втулке и/или опорной втулке в этом месте следует настоятельно сделать ссылку на приведенное выше описание соответствующего элемента.

Само собой разумеется, что соответствующее изобретению опрессованное соединение, которое будет описано со ссылкой на отдельное опрессованное соединение с трубой, следует видеть в рамках соединения двух отрезков труб. При этом опорная втулка может быть выполнена симметричной, так что на опорной втулке могут быть расположены две соответствующие пресс-втулки, причем, в свою очередь, соответственно между пресс-втулкой и опорной втулкой может быть расположена одна из подлежащих соединению труба. С помощью деформации обоих отрезков труб они могут быть зафиксированы относительно опорной втулки и, тем самым, относительно друг друга.

В не опрессованном состоянии между опорной втулкой и отрезком трубы может возникать утечка, то есть, возможен выход флюида в области между опорной втулкой и трубой и, таким образом, из трубы. При этом опрессованное соединение выполняет также функцию обеспечения герметичного соединения между опорной втулкой и отрезком трубы.

При этом предпочтительно зацепление пресс-втулки и соединенного с пресс-втулкой фиксирующего элемента может включать в себя замковое соединение.

При этом замковое соединение может быть предусмотрено, в частности, на участке фиксирующего элемента, выполненного для соединения с опорной втулкой, и/или на участке фиксирующего элемента, выполненного для соединения с пресс-втулкой.

В усовершенствовании изобретения опрессованное соединение может содержать расположенное на опорной втулке уплотнение, которое, в частности, выполнено, в виде кольца круглого сечения и предназначено для уплотнения зазора между опорной втулкой и соединенной с ней трубой, причем, при рассмотрении в радиальном направлении опорной втулки, область, по меньшей мере, одного выступа основной части и уплотнение опорной втулки расположены друг за другом.

В результате деформации пресс-втулки прессовальным инструментом пресс-втулка может быть прижата к подлежащей соединению трубе и последняя - к размещенному на опорной втулке уплотнению. Тем самым, можно создать герметичное соединение между опорной втулкой и трубой. Предпочтительно уплотнение может содержать, по меньшей мере, два кольца круглого сечения. По меньшей мере, один выступ основной части может быть при этом расположен в направлении продольной протяженностью опорной втулки относительно нее таким образом, что он расположен над областью, проходящей над или между обоими кольцами круглого сечения.

Далее, опрессованное соединение может предпочтительно содержать предусмотренную на опорной втулке структуру, внутри которой изменяется радиальная протяженность опорной втулки, содержащую, например, по меньшей мере, одно ребро или, по меньшей мере, один паз, причем, при рассмотрении в радиальном направлении опорной втулки, область, по меньшей мере, одного выступа основной части и структура опорной втулки расположены последовательно.

В частности, изменяющаяся структура может содержать проходящий в направлении продольной протяженности опорной втулки пилообразный профиль, который выполнен таким образом, что он облегчает насаживание трубы на опорную втулку и затрудняет снятие трубы с опорной втулки. Это взаимодействие может возникать еще перед деформацией пресс-втулки и усиливаться после деформации пресс-втулки. Опорная втулка может содержать изменяющуюся структуру на протяжении всей длины, которая находится в распоряжении для насаживания трубы, например, в области от соединительного устройства опорной втулки с фиксирующим элементом или самой пресс-втулкой, до соответствующего продольного конца опорной втулки.

Пилообразный профиль может быть предпочтительным, в частности, при выполнении опорной втулки из латуни. При выполнении опорной втулки из полимерного материала, например, PPSU, пилообразный профиль может быть закруглен для снижения или полного устранения соответствующей концентрации напряжений.

В усовершенствовании изобретения максимальный наружный диаметр уплотнения может быть меньше максимального наружного диаметра структуры, выполненной, например, в виде пилообразного профиля. Это может привести к тому, что после деформации отрезка трубы последняя входит в уплотненное зацепление сначала со структурой, а затем с уплотнением. Тем самым можно добиться особо стабильного соединения отрезка трубы с опорной втулкой и, все же, хорошего уплотнения зазора между отрезком трубы и опорной втулкой.

Для дополнительной фиксации отрезка трубы между пресс-втулкой и опорной втулкой, в частности, в неопрессованном состоянии опрессованного соединения, пресс-втулка может содержать точку вдавливания, которая образует выступающий радиально вовнутрь выступ. Таким образом, выступ может уменьшить величину зазора между пресс-втулкой и опорной втулкой таким образом, что между пресс-втулкой и отрезком трубы возникает эффект зажима.

В последующем настоящее изобретение пояснено более подробно на основании приложенных чертежей.

Фигуры показывают:

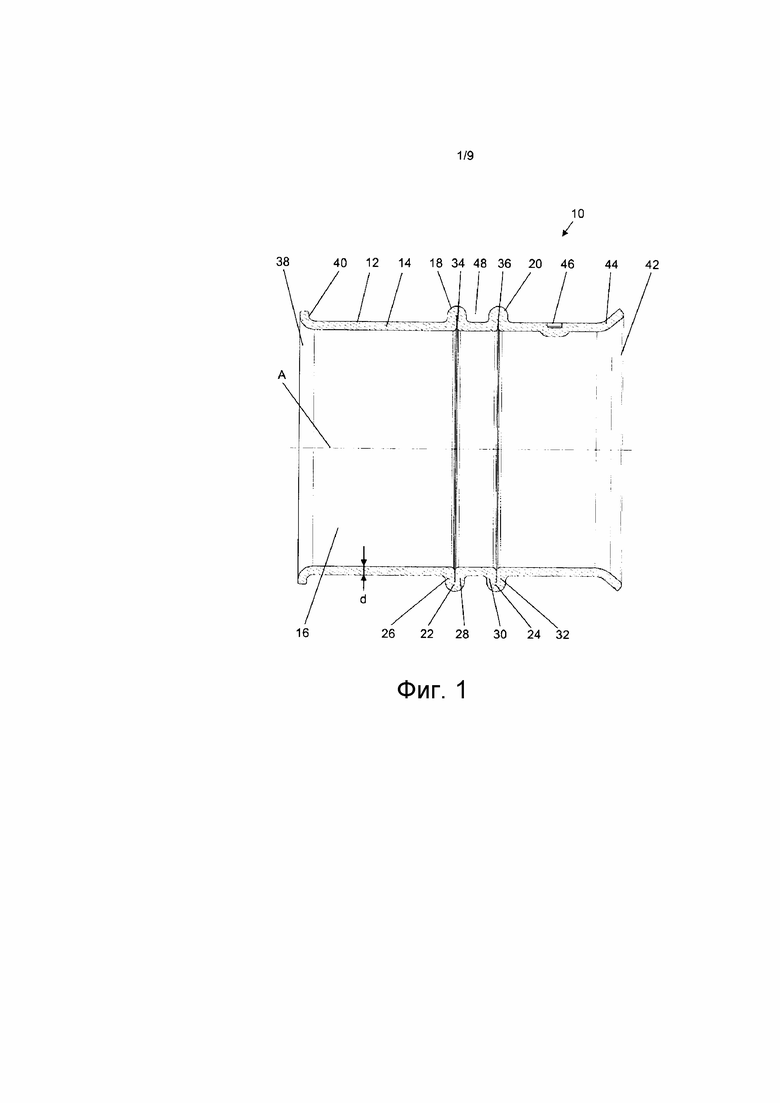

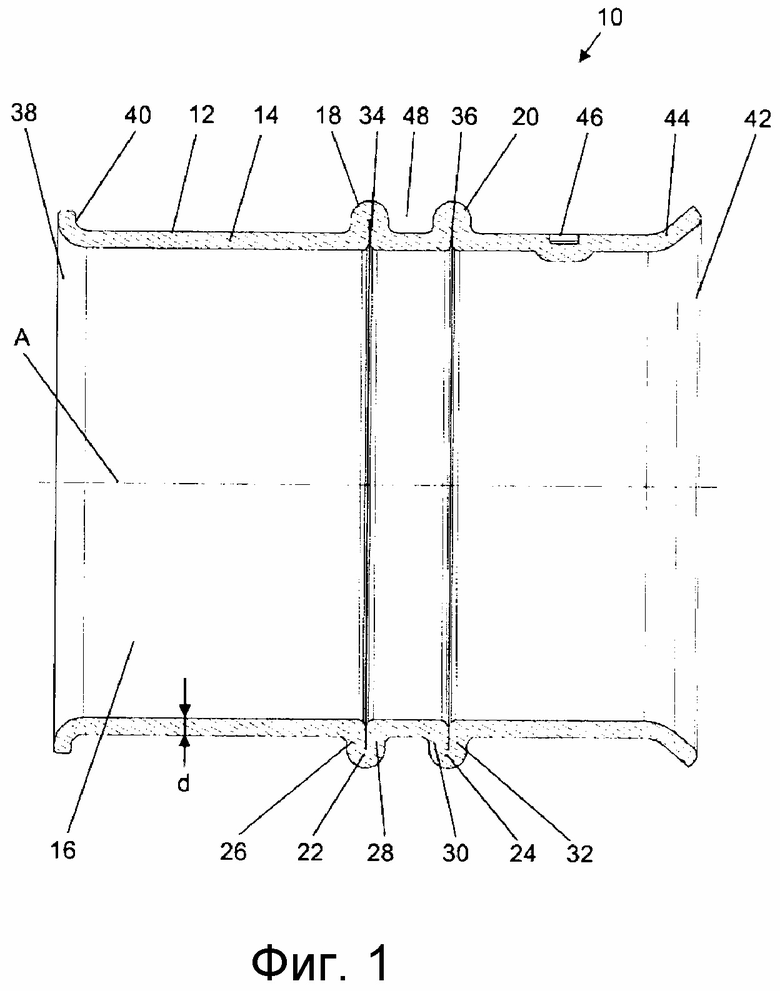

Фиг. 1 показывает вид сбоку в сечении на первую форму исполнения соответствующей изобретению пресс-втулки;

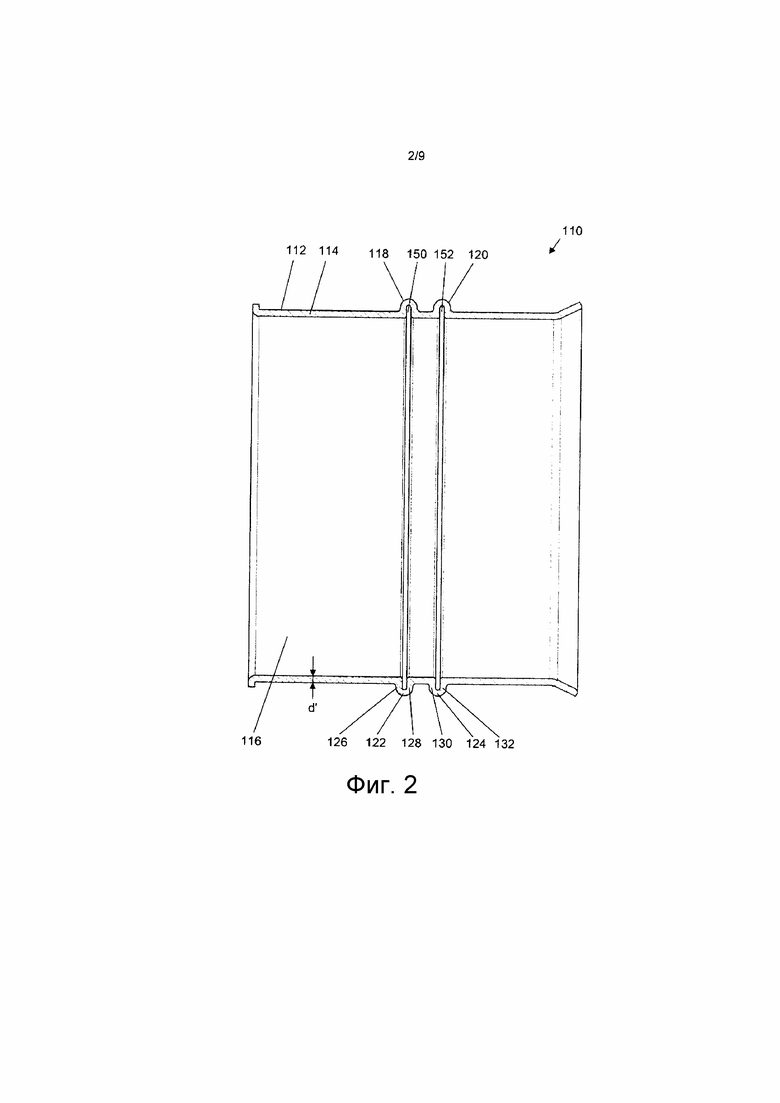

Фиг. 2 показывает вид сбоку в сечении на вторую форму исполнения соответствующей изобретению пресс-втулки;

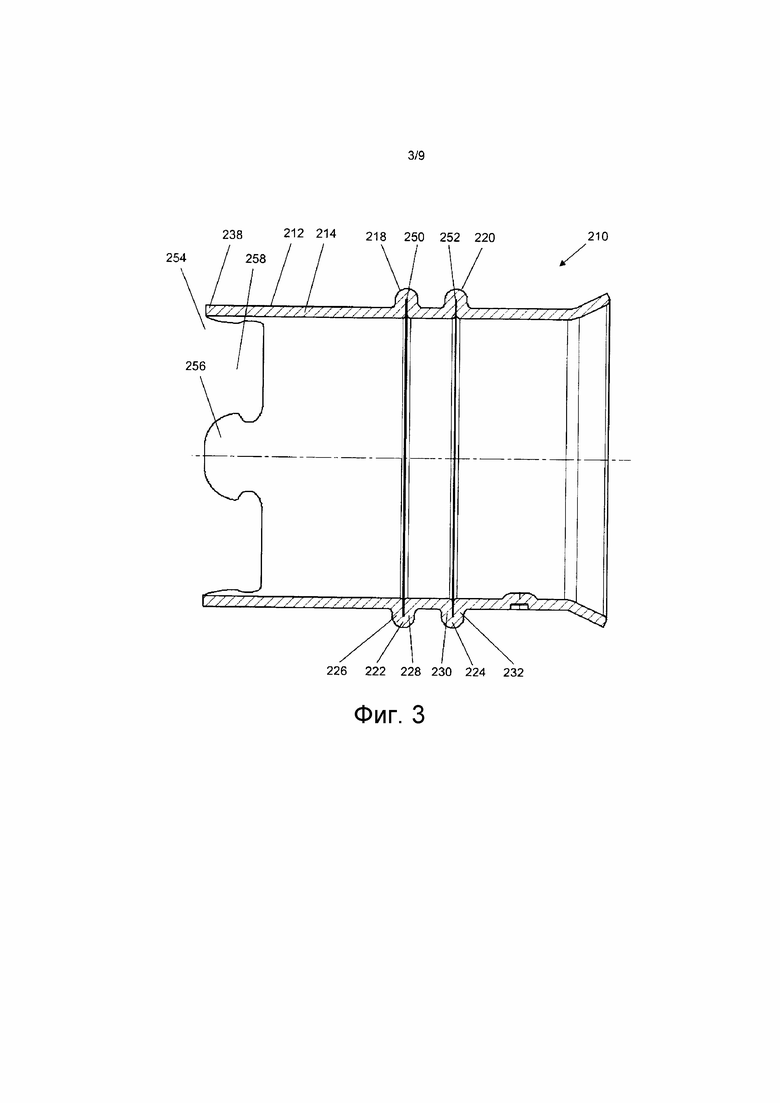

Фиг. 3 показывает вид сбоку в сечении на третью форму исполнения соответствующей изобретению пресс-втулки;

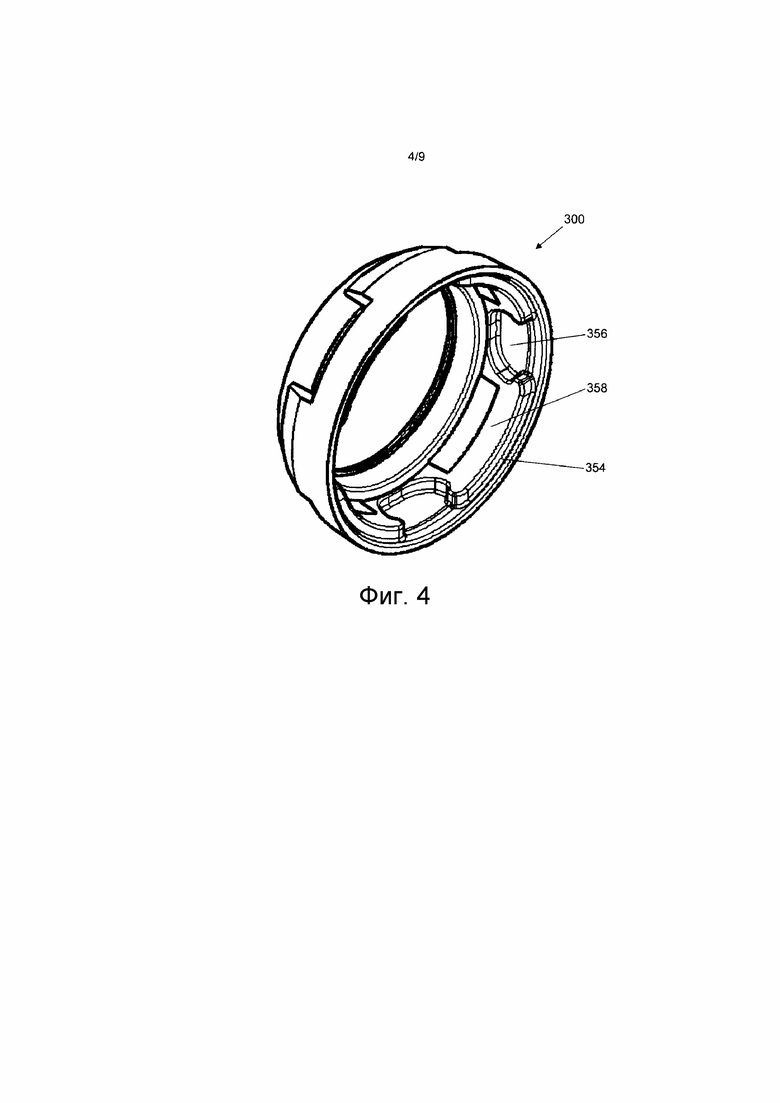

Фиг. 4 показывает перспективный вид на фиксирующий элемент;

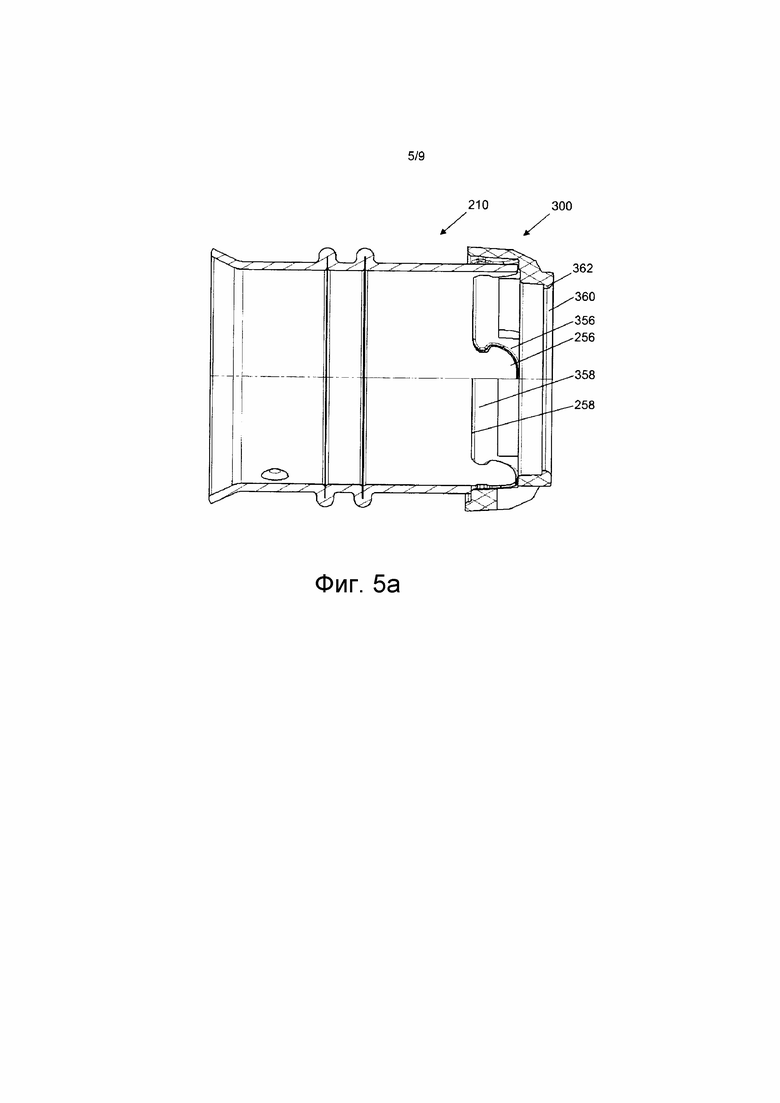

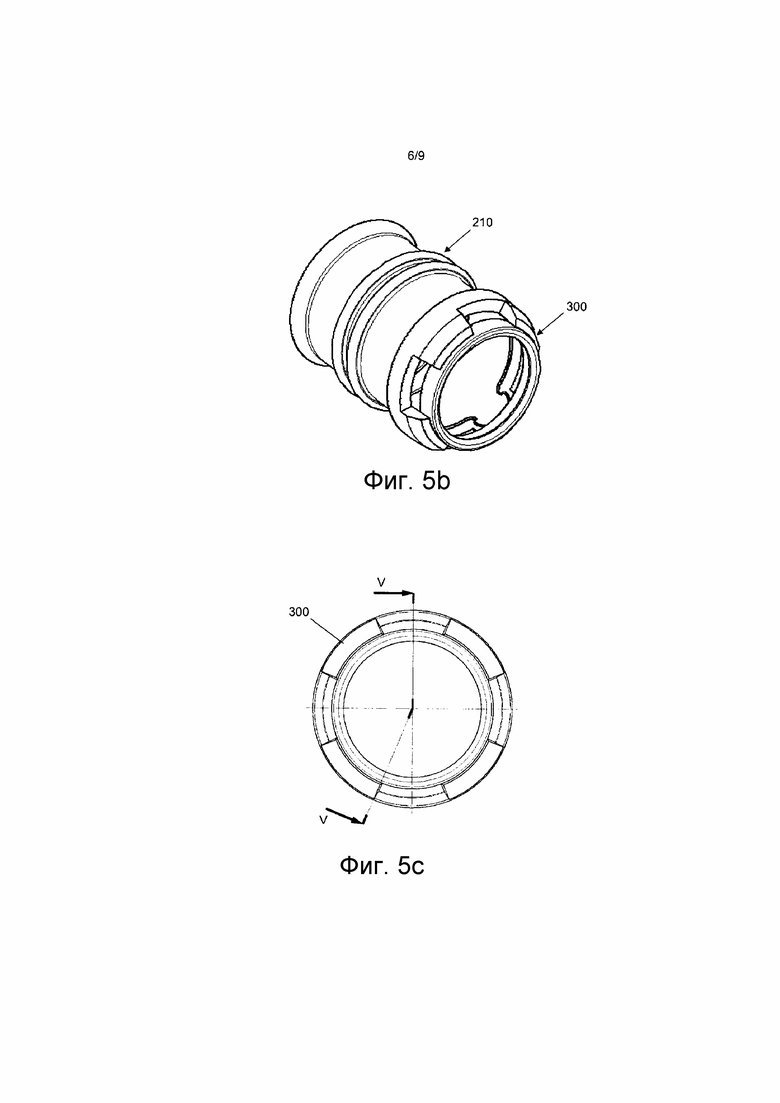

Фиг. 5а показывает вид сбоку в сечении на пресс-втулку из фиг. 3 в соответствии с линией V-V сечения из фиг. 5с, которая соединена с фиксирующим элементом из фиг. 4;

Фиг. 5b показывает перспективный вид на устройство из фиг. 5а;

Фиг. 5с показывает аксиальный вид на устройство из фиг. 5а и 5b, причем изображена линия V-V сечения показанного на фиг. 5а вида сбоку в поперечном сечении;

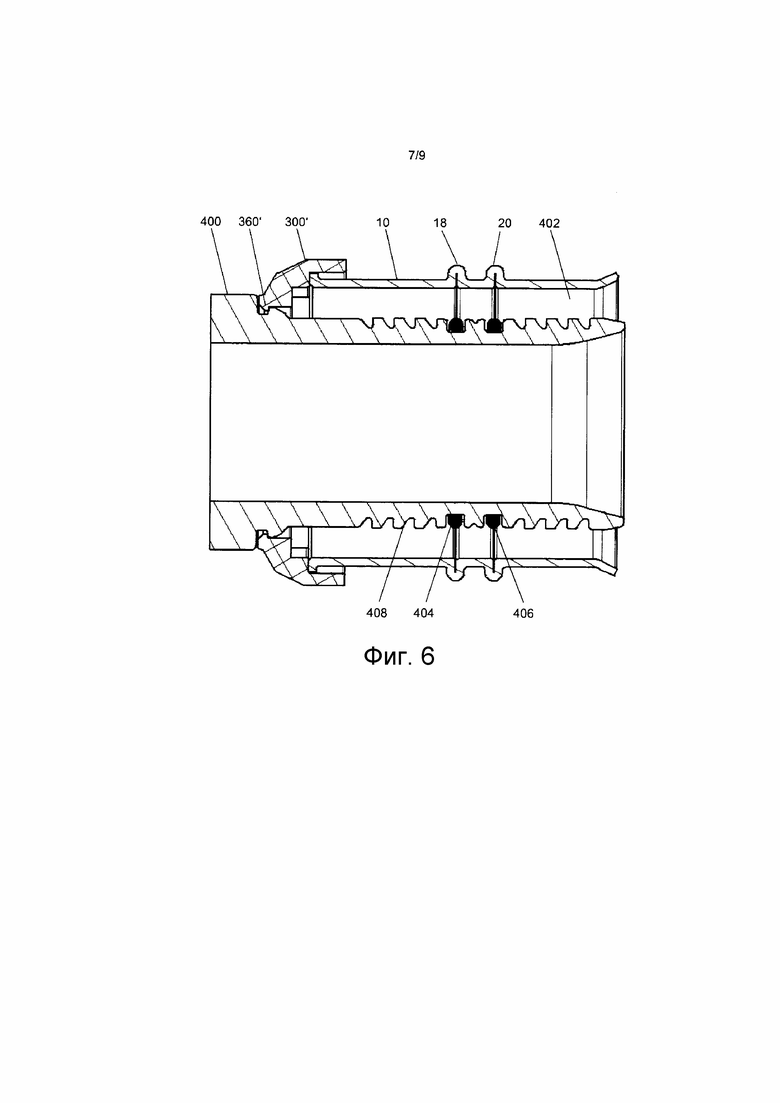

Фиг. 6 показывает соответствующее изобретению опрессованное соединение в неопрессованном стоянии;

Фиг. 7 показывает опрессованное соединение из фиг. 6 в опрессованном состоянии;

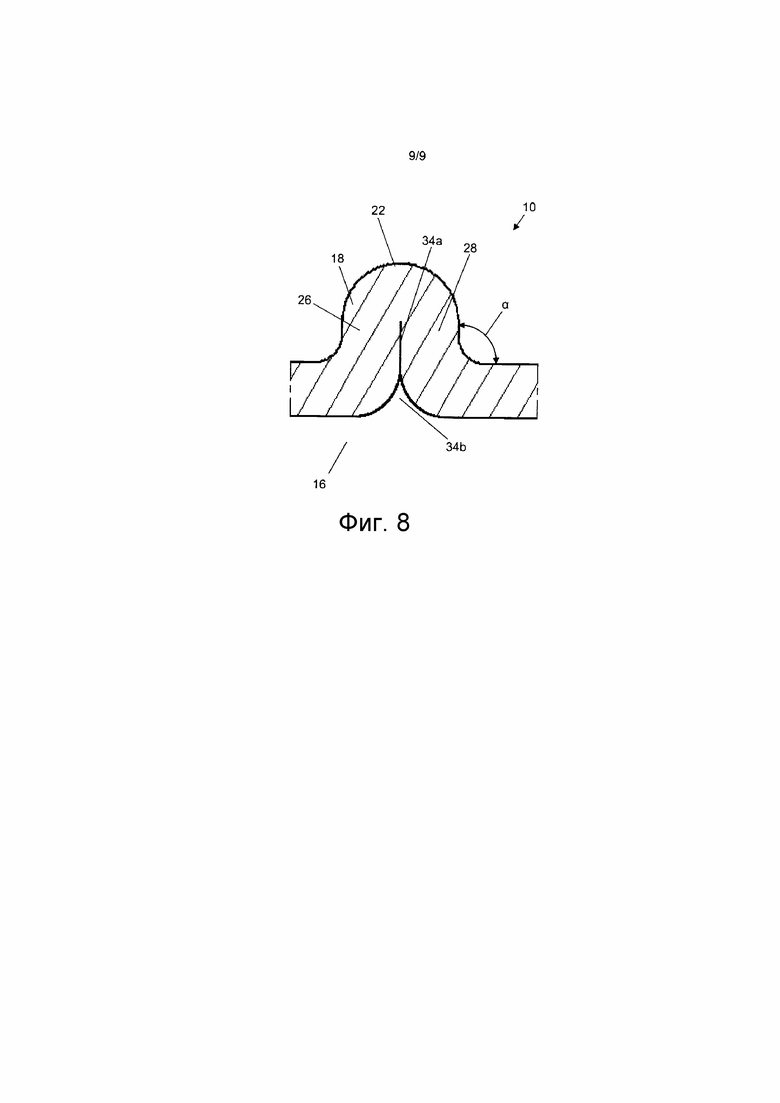

Фиг. 8 показывает детальный вид на выступ.

На фиг. 1 соответствующая изобретению пресс-втулка обозначена в целом ссылочным обозначением 10.

Пресс-втулка 10 содержит цилиндрическую основную часть 12, которая содержит стенки 14 с единой толщиной d.

Основная часть 12 или ее стенки 14 окружает внутреннее пространство 16.

В изображенном на фиг. 1 примере исполнения пресс-втулка 10 содержит два выступа 18 и 20, которые проходят наружу от наружного периметра основной части 12 относительно оси А цилиндра основной части 12.

Оба выступа 18 и 20 выполнены в данном случае в виде выступов 18 и 20, кольцеобразно проходящих вокруг наружного периметра основной части 12.

Оба выступа 18 и 20 выполнены в виде цельной с основной часть 12 детали таким образом, что выступы 18 и 12 выполнены посредством фальцовки материала стенок 14 основной части 12 в радиально наружном направлении. При этом выступы 18 и 20 содержат вершины 22 и 24 волны, к которым прилегают кромки 26 и 28 или 30 и 32, проходящие соответственно к цилиндрической основной части 12.

Указывающие в направлении внутреннего пространства 16 основной части 12 корпуса стороны кромок 26, 28, 30 и 32 при этом прилегают к соответственно противолежащей кромке таким образом, что указывающая в направлении внутреннего пространства 16 основной части 12 сторона выступа 18 или 20 свободна от паза, возникающего в результате фальцовки стенок 14. В показанном на фиг. 1 примере исполнения сохраняется соответственно проходящее радиально в окружном направлении на внутреннем периметре основной части 12 углубление 34 и 36, которое образовано проходящими друг в друга переходами основной части 12 или ее стенок 14 в соответствующие кромки 26, 28, 30 и 32.

На своем изображенном слева на фиг. 1 продольном конце 39 основная часть 12 содержит выступающий радиально наружу край 40, который выполнен проходящим под прямым углом к основной части 12 и замкнуто проходящим вокруг наружного периметра основной части 12. При этом край 40 служит для соединения пресс-втулки 10 с фиксирующим элементом 300’ (см. фиг. 6) для соединения пресс-втулки 10 с опорной втулкой 400 (см. фиг. 6).

На своем показанном справа на фиг. 1 продольном конце 42 основная часть 12 содержит участок 44, диаметр которого постепенно расширяется, исходя от цилиндрической основной части 12. Участок 44 может служить, в частности, в качестве вспомогательного средства для отрезка трубы, подлежащего вводу в пресс-втулку 10.

Далее, на фиг. 1 видна точка 46 вдавливания, которая служит для дальнейшей фиксации отрезка трубы между пресс-втулкой 10 и опорной втулкой 400, в частности, в неопрессованном состоянии опрессованного соединения. На своей обращенной к внутреннему пространству 16 стороне точка 46 вдавливания образует радиально выступающий внутри выступ. Таким образом, выступ может уменьшить величину зазора между пресс-втулкой 10 и опорной втулкой 400 таким образом, что между пресс-втулкой 10 и отрезком трубы возникает зажимной эффект. Таким образом, можно в значительной мере предотвратить непреднамеренное смещение между пресс-втулкой 10 и отрезком трубы.

Область 48, проходящая между обоими выступами 18 и 20, вместе с обоими выступами 18 и 20 поддерживает позиционирование не изображенного прессовального инструмента, который действует на пресс-втулку 10 таким образом, что, по меньшей мере, частично происходит ее деформация радиально вовнутрь, то есть в направлении оси А.

На фиг. 2 показана вторая форма 110 исполнения соответствующей изобретению пресс-втулки, идентичной пресс-втулке 10, на которую настоящим следует настоятельно сослаться. Одинаковые с элементами пресс-втулки 10 элементы пресс-втулки 110 снабжены теми же ссылочными обозначениями, что и для пресс-втулки 10, однако, с увеличением на 100. Пресс-втулка 110 описана в последующем, в частности, применительно к ее отличиям от пресс-втулки 10.

Пресс-втулка 110 содержит цилиндрическую основную часть 112 со стенками 114.

Аналогично пресс-втулке 10 два выступа 118 и 120 выполнены в виде цельной со стенками 114 детали.

Выступы 118 и 120 выполнены в виде полностью вращающихся в радиальном направлении колец.

Выступы 118 и 120 содержат соответственно вершину 122 и 124 волны, причем к вершине 122 волны примыкают две кромки 126 и 128, а к вершине 124 волны примыкают две кромки 130 и 132.

В отличие от пресс-втулки 10 указывающие в направлении внутреннего пространства 116 основной части 112 стороны кромок 126 и 128 или 130 и 132 не находятся в контакте друг с другом, а между ними образован зазор 150 или 152, величина которого в настоящем случае при измерении в направлении продольной протяженности основной части 112 составляет около 0,05 мм. В показанном на фиг. 2 примере высота выступов 118 и 120 и толщина d’ стенок 114 основной части 112 определяют составляющую около 1 мм глубину паза, то есть глубину названного выше зазора, измеренную в радиальном направлении от поверхности внутреннего диаметра стенок 114 основной части 112 до расположенного на внутренней стороне вершины 122 или 124 волны основания паза.

На фиг. 3 показана третья форма 210 исполнения соответствующей изобретению пресс-втулки, идентичной пресс-втулке 10 или пресс-втулке 110, на которую настоящим следует настоятельно сослаться. Одинаковые с элементами пресс-втулки 10 или пресс-втулки 110 элементы пресс-втулки 210 оснащены теми же ссылочными обозначениями, что и элементы пресс-втулок 10 и 110, однако, с увеличением на число 200 применительно к пресс-втулке 10 и увеличением на число 100 применительно к пресс-втулке 110. В последующем пресс-втулка 210 описана, в частности, со ссылкой на ее отличия от пресс-втулки 10 или пресс-втулки 110.

Пресс-втулка 210 содержит цилиндрическую основную часть 212 со стенками 214.

Аналогично пресс-втулке 10 или пресс-втулке 110 два выступа 218 и 220 выполнены в виде цельной со стенками 214 детали.

Выступы 218 и 220 выполнены в виде колец, полностью вращающихся в радиальном направлении.

Выступы 218 и 220 содержат соответственно вершину 222 и 224 волны, причем к вершине 222 волны примыкают две кромки 226 и 28, а к вершине 224 волны примыкают две кромки 230 и 232.

Зазор 250 или 252, радиально образованный внутри вершины 222 или 224 волны в результате фальцовки материала для формирования выступов 218 или 220, изображен на фиг. 3 исключительно в виде штриха, что в соответствии с настоящим изобретением следует понимать в смысле того, что тем самым следует подразумевать как прилегание кромок 226 и 228 или 230 и 232 друг к другу, так и наличие взаимного расстояния между этими кромками.

На изображенном слева на фиг. 3 продольном конце 239 пресс-втулки 210 последняя содержит пилообразную структуру 254, которая содержит выступы 256 и выемки 258.

Пилообразная структура 254 может быть введена в зацепление с пилообразной структурой 354 изображенного на фиг. 4 фиксирующего элемента 300, содержащей подходящие для пилообразной структуры 254 выемки 356 и выступы 358. После зацепления пилообразной структуры 254 пресс-втулки 210 с пилообразной структурой 354 фиксирующего элемента 300 фиксирующий элемент 300 крепят относительно пресс-втулки 210 на последней.

В показанном здесь примере исполнения фиксирующий элемент 300 выполнен в виде изготовленной методом литья под давлением детали, которая была изготовлена в ходе отдельного от пресс-втулки 210 технологического этапа. Фиксирующий элемент 300 изготовлен соответствующим образом из пригодного для этого полимерного материала.

На фиг. 5а и 5b изображена пресс-втулка 210 с укрепленным на ней фиксирующим элементом 300. При этом выступы 256 пресс-втулки 210 входят в зацепление с выемками 356 фиксирующего элемента 300, а выступ 358 фиксирующего элемента 300 входит в зацепление с выемками 258 пресс-втулки 210.

Показанный на фиг. 5а вид сбоку в поперечном сечении проходит в соответствии с изображенной на фиг. 5с секущей V-V.

На своем указывающем в направлении от пресс-втулки 210 продольном конце фиксирующий элемент 300 содержит соединительное устройство 360 в форме выступающего радиально вовнутрь выступа 362.

При помощи этого соединительного устройства 360 пресс-втулка 210 или фиксирующий элемент 300 может быть соединен с опорной втулкой, которая содержит соединительное устройство, подходящее для соединительного устройства 360 фиксирующего элемента 300, в смысле защелкивающегося соединения. Такое защелкивающееся соединение с ссылочным обозначением 360’ видно также на фиг. 6.

В соответствии с изображенным на фиг. 5а и 5b соединительным устройством 360 фиксирующий элемент 300 и, тем самым, пресс-втулка 210 могут быть укреплены с возможностью вращения на опорной втулке.

На фиг. 6 изображено соответствующее изобретению опрессованное соединение в неопрессованном состоянии, которое содержит пресс-втулку 10, опорную втулку 400 и фиксирующий элемент 300’, который идентичен фиксирующему элементу 300, за исключением соединения фиксирующего элемента 300’ с пресс-втулкой 10, которая в настоящем случае выполнена с использованием края 40 пресс-втулки.

Соединенный с пресс-втулкой 10 фиксирующий элемент 300’ через упомянутое выше соединительное устройство 360 входит в зацепление с пресс-втулкой 400.

Как упоминалось выше, в присутствующий между опорной втулкой 400 и пресс-втулкой 10 зазор 402 может быть введен отрезок 500 трубы (см. фиг. 7), который посредством деформации может быть укреплен на опорной втулке 400.

Опорная втулка 400 содержит уплотнение в форме двух колец 404 и 406 круглого сечения. Оба кольца 404 и 406 круглого сечения расположены на опорной втулке 400 таким образом, что они, при пресс-втулке 10, соединенной через фиксирующий элемент 300’ с опорной втулкой 400, расположены ниже, то есть в радиальном направлении внутри обоих выступов 18 и 20.

Опорная втулка 400 содержит, далее, структуру 408, которая после деформации пресс-втулки 10 и, следовательно, подлежащего соединению отрезка трубы, входит в зацепление с отрезком трубы, в результате чего можно затруднить или предотвратить снятие отрезка трубы с опорной втулки 400.

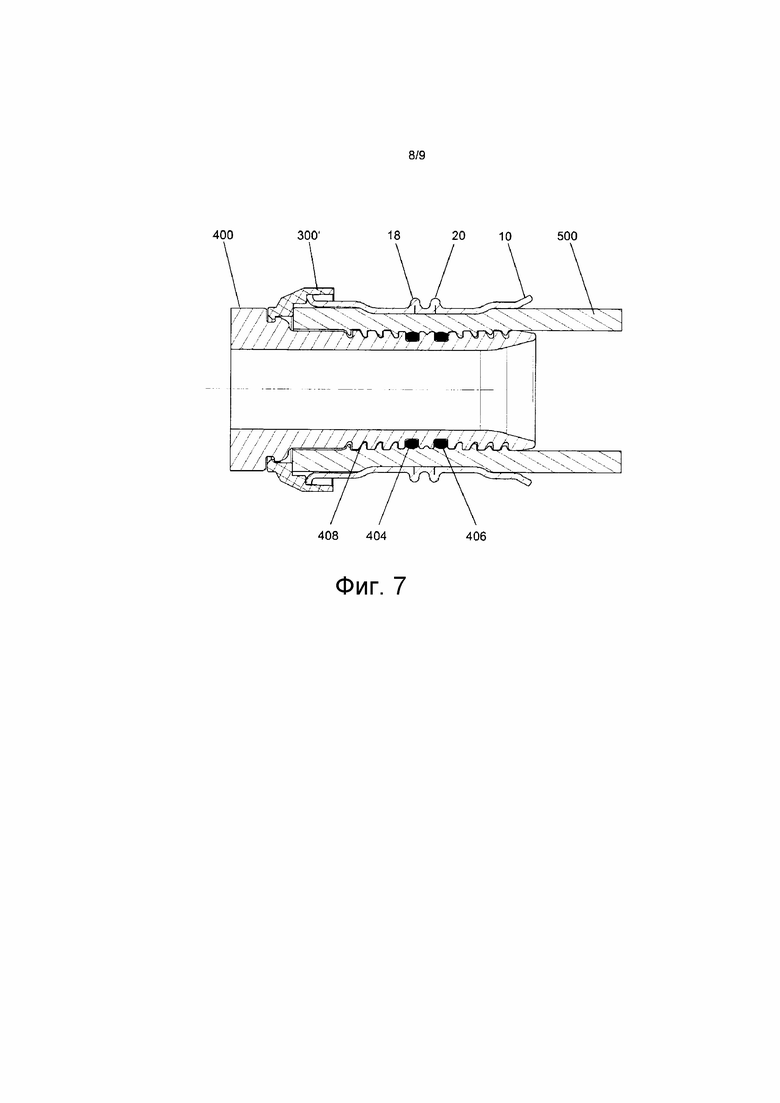

На фиг. 7 показано опрессованное соединение из фиг. 6 в опрессованном состоянии.

При этом видно, что введенный между опорной втулкой 400 и пресс-втулкой 10 отрезок 500 трубы деформирован таким образом, что он проходит вовнутрь структуры 408, то есть входит в геометрическое замыкание со структурой 408. Далее, в опрессованном состоянии отрезок 500 трубы давит на оба кольца 404 и 406 круглого сечения таким образом, что их первоначально кольцеобразное поперечное сечение деформируется к виду эллиптического поперечного сечения. За счет этого достигают герметичного соединения между отрезком 500 трубы и опорной втулкой 400, так что проходящий через отрезок 500 трубы флюид не может выходить из области между опорной втулкой 400 и отрезком 500 трубы.

В показанном примере исполнения видно, далее, что область обоих выступов 18 и 20 пресс-втулки 10 расположена над областью уплотнения, то есть обоими кольцами 404 и 406 круглого сечения. Не изображенный прессовальный инструмент воздействует на пресс-втулку 10 и, таким образом, на отрезок 500 трубы таким образом, что отрезок 500 трубы оказывается надежно и герметично прижат к обоим кольцам 404 и 406 круглого сечения.

Вместо изображенного на фиг. 7 деформированного участка пресс-втулки 10, который имеет единую глубину вдавливания в отрезок 500 трубы, также представляется возможным вдавливание в отрезок 500 трубы соседнего с выступами 18 и 20 пресс-втулки 10 участка на глубину, которая больше глубины области обоих выступов 18 и 20. Участок, вдавленный в отрезок 500 трубы на большую глубину, позволяет создать надежное соединение отрезка 500 трубы со структурой 408 опорной втулки 400, причем область отрезка 500 трубы, которая расположена ниже обоих выступов 18 и 20 пресс-втулки 10, деформируют исключительно настолько, что она надежно, то есть герметично, прижата к обоим кольцам 404 и 406 круглого сечения.

На фиг. 8 показана увеличенная деталь из фиг. 1, которая изображает выступ 18 пресс-втулки 10. При этом видно, что кромки 26 и 28 сфальцованы друг на друге таким образом, что первый участок 34а внутренних поверхностей кромок 26 и 28 прилегает друг к другу, а второй участок 34b внутренних поверхностей кромок 26 и 28 постепенно раскрывается в направлении внутреннего пространства 16 основной части 12, то есть расстояние между направленными друг к другу внутренними поверхностями кромок 26 и 28 постоянно возрастает. Например, первый участок 34а может проходить на протяжении длины от 300 мкм до 600 мкм, предпочтительно на протяжении длины от 325 мм до 525 мкм. Второй участок 34b может простираться, в частности, на протяжении длины от 400 мкм до 700 мкм, предпочтительно на протяжении длины от 475 мкм до 675 мкм.

Далее, из фиг. 8 видно, что наружные поверхности кромок 26 и 28 образуют с цилиндрической основной частью угол α, составляющий 90°. При этом видно, что наружная поверхность каждой из кромок 26 и 28 проходит через не исчезающую область в показанном на фиг. 8 вертикальном направлении.

Изобретение относится к пресс-втулке (10) для соединения полимерных труб, содержащей цилиндрическую основную часть (12) с единой толщиной (14) стенок, причем пресс-втулка (10) содержит по меньшей мере один выступ (18; 20), причем по меньшей мере один выступ (18; 20) выполнен в виде цельной с основной частью (12) детали путем фальцовки материала стенок (14) и причем по меньшей мере один выступ (18; 20) образует вершину (22; 24) волны с двумя соединенными вершиной (22; 24) волны кромками (26, 28; 30, 32), указывающие в направлении друг друга внутренние поверхности которых расположены на расстоянии друг от друга макс. 1 мм, в частности макс. 0,5 мм, предпочтительно макс. 0,1 мм, или находятся в контакте друг с другом. В следующем аспекте изобретение относится к опрессованному соединению, содержащему соответствующую изобретению пресс-втулку (10) и опорную втулку, которая предназначена для соединения с трубой, причем пресс-втулка (10) может быть в заранее определенной позиции введена в зацепление с опорной втулкой. Изобретение упрощает соединение устройства. 2 н. и 13 з.п. ф-лы, 10 ил.

1. Пресс-втулка (10, 110, 210) для соединения полимерных труб, содержащая цилиндрическую основную часть (12, 112, 212) с единой толщиной (14, 114, 214) стенок, которая окружает внутреннее пространство (16, 116) основной части (12, 112, 212), причем пресс-втулка (10, 110, 210) содержит по меньшей мере один выступ (18, 118, 218; 20, 120, 220), который выступает радиально наружу от наружного периметра основной части (12, 112, 212), и причем по меньшей мере один выступ (18, 118, 218; 20, 120, 220) выполнен в виде цельной с основной частью (12, 112, 212) детали посредством фальцовки материала стенок (14, 41, 42) основной части (12, 112, 212), и причем по меньшей мере один выступ (18, 118, 218; 20, 120, 220) образует вершину (22, 122, 222; 24, 124, 224) волны с двумя соединенными вершиной (22, 122, 222; 24, 124, 224) волны кромками (26, 28, 126, 128, 226, 228; 30, 32, 132, 230, 232), указывающие в направлении друг друга внутренние поверхности которых находятся на расстоянии друг от друга макс. 1 мм, в частности макс. 0,5 мм, предпочтительно макс. 0,1 мм, или находятся в контакте друг с другом.

2. Пресс-втулка (10, 110, 210) по п. 1, отличающаяся тем, что пресс-втулка (10,110, 210) содержит по меньшей мере два выступа (18, 20, 118, 120, 218, 220), которые расположены на расстоянии друг от друга в направлении продольной протяженности основной части (12, 112, 212).

3. Пресс-втулка (10, 110, 210) по п. 1 или 2, отличающаяся тем, что по меньшей мере один выступ (18, 118, 218; 20, 120, 220) выполнен полностью проходящим вокруг наружного периметра основной части (12, 112, 212).

4. Пресс-втулка (10, 110, 210) по любому из предшествующих пунктов, отличающаяся тем, что толщина (14, 114, 214) стенок основной части (12, 112, 212) составляет от 0,5 до 1,0 мм, в частности от 0,6 до 0,8 мм.

5. Пресс-втулка (10, 110, 210) по любому из предшествующих пунктов, отличающаяся тем, что по меньшей мере один выступ (18, 118, 218; 20, 120, 220) выполнен посредством обжима основной части (12, 112, 212) в направлении ее продольного прохождения.

6. Пресс-втулка (10, 110, 210) по любому из предшествующих пунктов, отличающаяся тем, что наружные поверхности кромок (26, 28, 126, 128, 226, 228; 30, 32, 130, 132, 230, 232) по меньшей мере одного выступа (18, 118, 218; 20, 120, 220) проходят образом ортогонально цилиндрической основной части (12, 112, 212) пресс-втулки (10, 110, 210).

7. Пресс-втулка (10, 110, 210) по любому из предшествующих пунктов, отличающаяся тем, что указывающие в направлении друг друга внутренние поверхности кромок (26, 28, 126, 128, 226, 228; 30, 32, 130, 132, 230, 232) на первом, соседнем с вершиной (22, 122, 22; 24, 124, 224) волны, участке прилегают друг к другу, а на втором, соседнем с внутренним пространством (16, 116) основной части (12, 112, 212), участке расположены друг от друга на расстоянии, возрастающем в направлении внутреннего пространства (16, 116) основной части (12, 112, 212).

8. Пресс-втулка (10, 110, 210) по любому из предшествующих пунктов, отличающаяся тем, что пресс-втулка (10, 110, 210) содержит фиксирующий элемент (300), с помощью которого пресс-втулка (10, 110, 210) может быть соединена с не относящейся к пресс-втулке (10, 110, 210) деталью.

9. Пресс-втулка (10, 110, 210) по п. 8, отличающаяся тем, что фиксирующий элемент (300) выполнен в виде отдельного и соединяемого с основной частью (12, 112, 212) элемента.

10. Пресс-втулка (10, 110, 210) по п. 8 или 9, отличающаяся тем, что фиксирующий элемент (300) выполнен в виде детали, изготовленной методом литья под давлением.

11. Пресс-втулка (10, 110, 210) по любому из пп. 6-10, отличающаяся тем, что фиксирующий элемент (300) содержит структуру (354) в виде зубчатого венца, выполненную с возможностью введения в зацепление со структурой (254) в виде зубчатого венца пресс-втулки (10, 110, 210), которая содержит соответствующие выемки (258) и выступы (256).

12. Опрессованное соединение, содержащее пресс-втулку (10, 110, 210) по любому из пп. 1-11 и опорную втулку, которая предназначена для соединения с трубой, причем пресс-втулка (10, 110, 210) выполнена с возможностью введения в заранее определенной позиции в зацепление с опорной втулкой.

13. Опрессованное соединение по п. 12, отличающееся тем, что зацепление пресс-втулки (10, 110, 210) или соединенного с пресс-втулкой (10, 110, 210) фиксирующего элемента с опорной втулкой включает в себя защелкивающееся соединение.

14. Опрессованное соединение по п. 12 или 13, отличающееся тем, что опрессованное соединение содержит размещенное на опорной втулке уплотнение, которое выполнено, в частности, в виде кольца круглого сечения и которое предназначено для уплотнения зазора между опорной втулкой и соединяемой с ней трубой, причем, при рассмотрении в радиальном направлении пресс-втулки, области по меньшей мере одного выступа (18, 118, 218; 20, 120, 220) основной части (12, 112, 212) и уплотнение опорной втулки расположены друг за другом.

15. Опрессованное соединение по любому из пп. 12-14, отличающееся тем, что опрессованное соединение содержит предусмотренную на опорной втулке структуру, внутри которой изменяется радиальная протяженность опорной втулки, содержащую, например, по меньшей мере одно ребро или по меньшей мере один паз, причем, при рассмотрении в радиальном направлении опорной втулки, область по меньшей мере одного выступа (18, 118, 218; 20, 120, 22) основной части (12, 112, 212) и структура опорной втулки расположены друг за другом.

| Светосильный гидрообъектив с вынесенным входным зрачком | 1979 |

|

SU857906A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ ГАЗА | 1987 |

|

SU1489344A1 |

| WO 2008009573 A1, 24.01.2008 | |||

| EP 2985504 A1, 17.02.2016 | |||

| Способ изготовления плазмообразующих головок шестиструйного плазматрона | 2017 |

|

RU2677223C2 |

| ОПРЕССОВЫВАЕМАЯ ИЛИ ОБЖИМНАЯ МУФТА ДЛЯ РУКАВОВ, АРМИРОВАННЫХ ПРОВОДАМИ | 2011 |

|

RU2516676C1 |

Авторы

Даты

2020-05-19—Публикация

2018-06-26—Подача