Настоящее изобретение относится к области полимерных композитов и нанотехнологиям, более конкретно - к нанокомпозитам, состоящим из матрицы на основе водорастворимых полимеров и наполнителя - нанофибрилл хитина. Изобретение относится также к способу получения этих нанокомпозитов и может найти применение в пищевой, химической промышленности, в медицине при производстве новых материалов с улучшенными физико-механическими свойствами, для придания биоразлагаемости атериалам, повышения разделяющей способности по отношению к смешанным парам или газам и т.д.

Известно применение природных полисахаридов (целлюлозы, крахмала, декстринов и т.д.) для придания биоразлагаемости различньм химстойким полимерам (полистиролу, полиэтилену, поливинилхлориду) с целью реализации возможности утилизации этих материалов, после истечения срока службы, экологически безопасным способом (например, превращением их в почвенный субстрат). Композит получают совместньм экструдированием компонентов, достигая некоторого баланса между повышающейся биоразлагаемостью и ухудшающимися физико-механическими свойствами. Наноразмерного уровня дезинтеграции наполнителя при этом не достигается.

Известно использование природных полисахаридов, имеющих выраженное фибриллярное строение (целлюлоза, хитин, хитозан) с целью упрочнения различных полимеров, которое реализуется благодаря достижению наноразмерного уровня дезинтеграции фибрилл. Дезинтеграцию осуществляют предварительно, подвергая полисахарид освобождению от сопутствующего белка или лигнина щелочным или кислотным гидролизом, химической или механической деструкции (ультразвуковое воздействие), механическому измельчению различными способами и т. д. Смешение подготовленного таким образом наполнителя и полимера осуществляют в расплаве, растворе или эмульсии.

Интерес к композиционным материалам, содержащим в качестве наполнителя фибриллы природных полисахаридов, связан с тем, что они имеют огромное характеристическое отношение, что заметно изменяет комплекс свойств композитов по сравнению с обычными наполнителями. Проблемой при получении нанокомпозитов с наполнителями на основе волокон целлюлозы, хитина, хитозана является трудоемкость процесса их индивидуализации до размеров микро- и нанофибрилл.

Известна композиция, включающая целлюлозные волокна (100 мас. ч.) длиной до 3 мм, диаметром не более 50 мкм, термопластичный полимер (от 10 до 600 мас. ч.) и хитозан (от 2 до 100 мас. ч.) (заявка ФРГ, DE 4121085 А1, опубл. 02.01.92). Такой состав не может быть квалифицирован как нанокомпозиционный, поскольку не содержит дезинтегрированные до наноразмеров фибрилл наполнителя.

Способ получения указанного состава включает следующие этапы: получение водного раствора хитозана, получение водной дисперсии или раствора термопластичного полимера, последующее смешение полученных растворов (дисперсий) с предварительными тонко измельченными целлюлозными волокнами, высушивание состава. Способ многостадиен и не позволяет получить нанокомпозит.

Известен материал на основе аморфной термопластичной матрицы и наполнителя из целлюлозы, содержащий от 1% до 15% дезинтегрированных до кристаллических микрофибрилл (патент США 6103790, опубл. 15.08.2000). Более 60% от общего количества фибрилл имеют длину более 1 мкм, диаметр от 2 до 30 нм и степень кристалличности не менее 20%. Степень наполнения данного композита не варьировали в достаточно широких пределах.

Наиболее близким к заявляемому нанокомпозиту и способу его получения является композит, представляющий собой полимерную матрицу на основе термопластичного сополимера, наполненного фибриллами хитина до 20% (Macromolecules, V.34, №19, 6527-6530, 11 September 2001, M.Paillet, A.Dufresne.). Матрица состоит из термопластичного сополимера, полученного сополимеризацией водноэмульсионным способом стирола (34% мас.), бутилакрилата (64% мас.), с добавлением к нему акриловой кислоты (1%) и акриламида (1%). Способ его получения включает смешение полимера с коллоидным водным раствором хитина и последующим выделением смеси. Хитин предварительно подвергают дезинтеграции путем последовательного проведения следующих операций: депротеинирования кипячением в 5%-ном растворе КОН, промывки водой, обработки водным раствором NaClO2, снова промывки, деструкции 3N НСl при кипячении, промывки и центрифугирования, диализа для освобождения от ионов хлора, ультразвуковой обработки и стабилизации коллоидного раствора. Получают нанонаполнитель со средним линейным размером 150 нм и отношением L/D=15.

Указанный способ сложен, многостадиен и характеризуется раздельным приготовлением наполнителя и наполняемого полимера. В процессе получения материала заметно снижается молекулярная масса хитина и величина его характеристического отношения, что не приводит к существенному изменению механических свойств композита при малых степенях наполнения. Кроме того, способ не позволяет достичь достаточно высокую степень наполнения при равномерном распределении наполнителя в матрице, поскольку основан на механическом перемешивании компонентов без добавления поверхностно-активных веществ, снижающих агрегацию наполнителя, особенно в процессе выделения композита.

Задача изобретения - получение нового технического результата, заключающегося в создании нового нанокомпозита, который мог бы быть охарактеризован наличием фракции нанофибрилл наполнителя (хитина) в своем составе с большим характеристическим отношением при широком варьировании степени наполнения. При этом содержал бы матрицу водорастворимого полимера.

Задачей изобретения является также разработка нетрадиционного способа получения заявляемого нанокомпозита, характеризующегося упрощением процесса и в то же время не требующего введения веществ, препятствующих агрегации фибрилл.

Задача решается тем, что создан нанокомпозит, характеризующийся тем, что он включает дезинтегрированные до наноразмеров фибриллы наполнителя - хитина с поперечным размером 4 нм и расстоянием между фибриллами в пределах от 7-9 до 20-22 нм и водорастворимую полимерную матрицу в межфибриллярном пространстве, при этом степень наполнения композита составляет 0,05-25% (маc.), а содержание ацетамидных групп хитина составляет не менее 85% (маc.) от исходных, предпочтительно в пределах 88-91,5%.

Дезинтегрированные до наноразмеров фибриллы наполнителя получены в процессе полимеризации или путем сочетания процесса полимеризации с механическим дезинтегрирующим воздействием на хитин, проводимым предварительно и/или после полимеризации мономера.

Механическое дезинтегрирующее воздействие осуществлено путем измельчения или давления или одновременным давлением со сдвигом (истиранием).

Полимерная матрица получена свободно-радикальной полимеризацией по крайней мере одного ненасыщенного водорастворимого мономера в присутствии хитина, в частности, в присутствии набухшего в воде хитина.

Мономер для получения матрицы выбран из ряда: акриловая кислота, соль акриловой кислоты, акриламид, а процесс полимеризации проведен при 20-70°С, в интервале концентраций мономера 10-40%, и концентрации инициатора от 0,1 до 1,0% (мас.), предпочтительно 0,1-0,5% (мас.).

Инициатор полимеризации выбран из ряда: водорастворимые перекиси, гидроперекиси или их соли, преимущественно перекись водорода, персульфат калия или их комбинации с солями металлов переменной валентности, преимущественно Fe+2, Cu+1, Co+2 в количестве 0,03-0,1% в расчете на воду.

Нанокомпозит может быть получен в частности в виде пленки, которая в частности является первапорационной мембраной.

В отличие от известных композитов заявленный нанокомпозит содержит наполнитель, охарактеризованный до наноразмерного уровня дезинтеграции фибрилл, и матрицу водорастворимого полимера, полученную при полимеризации мономера в присутствии наполнителя. Новые структура и состав нанокомпозита обеспечивают новые свойства. В частности, он может быть получен или отлит из раствора в виде пленки, обладающей разделительными свойствами. Коллоидный раствор до отливки пленки может быть использован в частности также и для получения другого вида новых материалов.

Задача решается также тем, что разработан принципиально новый способ получения заявленного нанокомпозита, заключающийся в следующем: осуществляют свободно-радикальную полимеризацию в водной среде водорастворимого ненасыщенного мономера в присутствии наполнителя - β-хитина с содержанием ацетамидных групп не менее 85% от исходных, предпочтительно 88-91,5%, взятого в количестве, необходимом для получения степени наполнения 0,05-25%(мас.). Получение фибрилл наполнителя, дезинтегрированных до наноразмерного уровня, происходит в процессе полимеризации водорастворимого полимера, или при сочетании процесса полимеризации с механическим дезинтегрирующим воздействием. Полимеризацию проводят при 20-70°С, в интервале концентраций мономера 10-40% и концентрации инициатора 0,1-1% (мас.), преимущественно 0,1-0,5% (мас.), а в качестве ненасыщенного мономера выбирают соединение из ряда: акриловая кислота, соль акриловой кислоты, преимущественно литиевая или калиевая, акриламид.

В качестве инициатора используют индивидуальные водорастворимые перекиси, гидроперекиси или их соли, преимущественно перекись водорода, персульфат калия или аммония, гидроперекись метилэтилкетона, температура разложения которых не превышает 80°С. Для понижения температуры инициирования используют их комбинации с солями металлов переменной валентности, ускорителей распада перекисей, преимущественно Fe+2, Сu+1, Co+2, причем концентрация инициатора в расчете на воду выбирают в пределах от 0,1 до 1,0% (маc.), преимущественно от 0,1 до 0,5% (маc.), концентрация соли - 0,03-0,1%. С целью повышения "адресности" полимеризации хитин предварительно обрабатывают водным раствором восстановителя, который диффундирует в его межфибриллярное пространство, после чего раствор переходного металла удаляют и вводят раствор мономера и инициатора. При этом процесс окисления-восстановления с образованием свободных радикалов протекает преимущественно в зоне набухания. Температура процесса полимеризации при таком варианте инициирования может быть снижена вплоть до комнатной, а концентрация водного раствора восстановителя составляет 0,1%.

В качестве наполнителя используют β-хитин с содержанием ацетамидных групп не менее 85% от исходных, предпочтительно 88-91,5%. В частности используют хитин со степенью набухания не менее 800-1000% в виде пленки или водной суспензии.

Механическое воздействие на наполнитель усиливает дезинтеграцию фибрилл, происходящей в процессе полимеризации путем заполнения межфибриллярного пространства, т.е. дезинтеграция фибрилл наполнителя до наноразмеров происходит не только за счет процесса полимеризации. Механическое дезинтегрирующее воздействие осуществляют, в частности, путем измельчения или давления или одновременным давлением со сдвигом (истиранием). Его можно осуществлять до полимеризации, и/или после полимеризации мономера, до выделения композита. Операции полимеризации в присутствии наполнителя, так же как и механического воздействия, могут быть одно- или многократными, в зависимости от желаемого уровня дезинтеграции.

Способ получения нанокомпозита предназначен, в частности, для приготовления пленки, служащей первапорационной мембраной.

В отличие от известного способа получения нанокомпозитов, в заявленном способе полимеризацию мономера проводят не предварительно (или не отдельно), а в присутствии наполнителя, т.е. имеет место образование полимерной матрицы с заполнением межфибриллярного пространства. При этом возможно совмещение процесса дезинтеграции фибрилл наполнителя за счет полимеризации и механического дезинтегрирующего воздействия. Заявленный способ поэтому отличается простотой в реализации и позволяет достигать высокого наполнения композита хитином на наноразмерном уровне дезинтеграции. Таким образом, можно констатировать достижение нового технического результата.

Получаемый нанокомпозит, в силу своих новых характеристик, может быть использован с целью изменения потребительских свойств создаваемых на его основе материалов. В частности, нанокомпозит может быть получен в виде пленки, служащей в качестве первапорационной мембраны.

Достижение нового технического результата стало возможным благодаря тому, что параметры процесса полимеризации и дезинтеграции наполнителя подобраны таким образом, чтобы образование матрицы полимера происходило преимущественно в межфибриллярном пространстве наполнителя с переносом мономера в дезинтегрируемый наполнитель. При этом возникает расклинивающее давление, способствующее дальнейшему разъединению фибрилл, в конечном итоге до наносостояния.

Механическое дезинтегрирующее воздействие на хитин, в соответствии с заявленным способом, осуществляли различным образом. Это может быть обычное измельчение (нарезание) кусочков хитина до частиц размером в доли миллиметра. В другом варианте используется давление под прессом (1-20 кг/см2), оказываемое на пластинку предварительно депротеинированного хитина, или измельчение с помощью высокооборотной лопастной мешалки с заточенными лопастями. Для проведения дезинтегрирующего воздействия путем давления со сдвигом использовали дезинтегратор, имеющий шлифованный конус, вращающийся в конусном сосуде со скоростью до 3000 об/мин. Конус и конусное отверстие притерты друг к другу. Вращающийся конус периодически приподнимается и опускается вдоль оси вращения, производя тем самым всасывание новых порций обрабатываемого подготовленного наполнителя или смеси, полученной после полимеризации в случае сочетания процесса полимеризации с механическим дезинтегрирующим воздействием. Дезинтеграция происходит в зазоре между вращающимся конусом и конусным отверстием.

Для реализации способа использовали β-хитин, извлеченный из остова кальмара. Его освобождение от белка (депротеинирование) осуществляли по общепринятой методике: обработкой в 5%-ном водном растворе щелочи (КОН или LiОH) с перемешиванием или без него.

Оценка степени дезинтеграции хитина в нанокомпозите производилась методом рентгеновской дифракции под большими и малыми углами из изменения углового положения рефлекса 010 и соответствующего межплоскостного расстояния и малоуглового рефлекса, отвечающего расстоянию между фибриллами.

Методом большеугловой рентгеновской дифракции (см. фиг.1) установлена зависимость от степени наполнения межплоскостного расстояния от 1 до 1,2 нм с полным исчезновением рефлекса 010, соответствующего направлению, вдоль которого параллельные слои не связаны между собой водородными связями. Данное увеличение обусловлено наличием в межслоевом пространстве полиакриловой кислоты. После проведения полимеризации картина рентгеновского рассеяния такая же, как в исходном материале, и соответствует ориентированным кристаллическим фибриллам β-хитина с поперечным размером 4 нм.

Результаты малоуглового рентгеновского рассеяния показывают значительное увеличение расстояния между фибриллами хитина от 7-9 до 20-22 нм в нанокомпозите по сравнению с исходным хитином (см. фиг.2). Полученные данные рентгеновской дифракции в малых и больших углах свидетельствуют о преимущественном протекании полимеризации в межфибриллярных областях. Полученные результаты показывают, что полимеризация мономера в присутствии хитина позволяет получать нанокомпозиты с сохранившейся прочной фибриллярной структурой и сложной многоуровневой морфологией.

На фиг. 1 представлены большеугловые дифрактограммы исходного хитина (а) и композитов со степенями наполнения хитином 25% (б) и 8,5% (в).

На фиг. 2 приведены малоугловые кривые рентгеновского рассеяния исходного хитина (а) и композитов со степенями наполнения хитином 8,5% (б) и 2,5% (в).

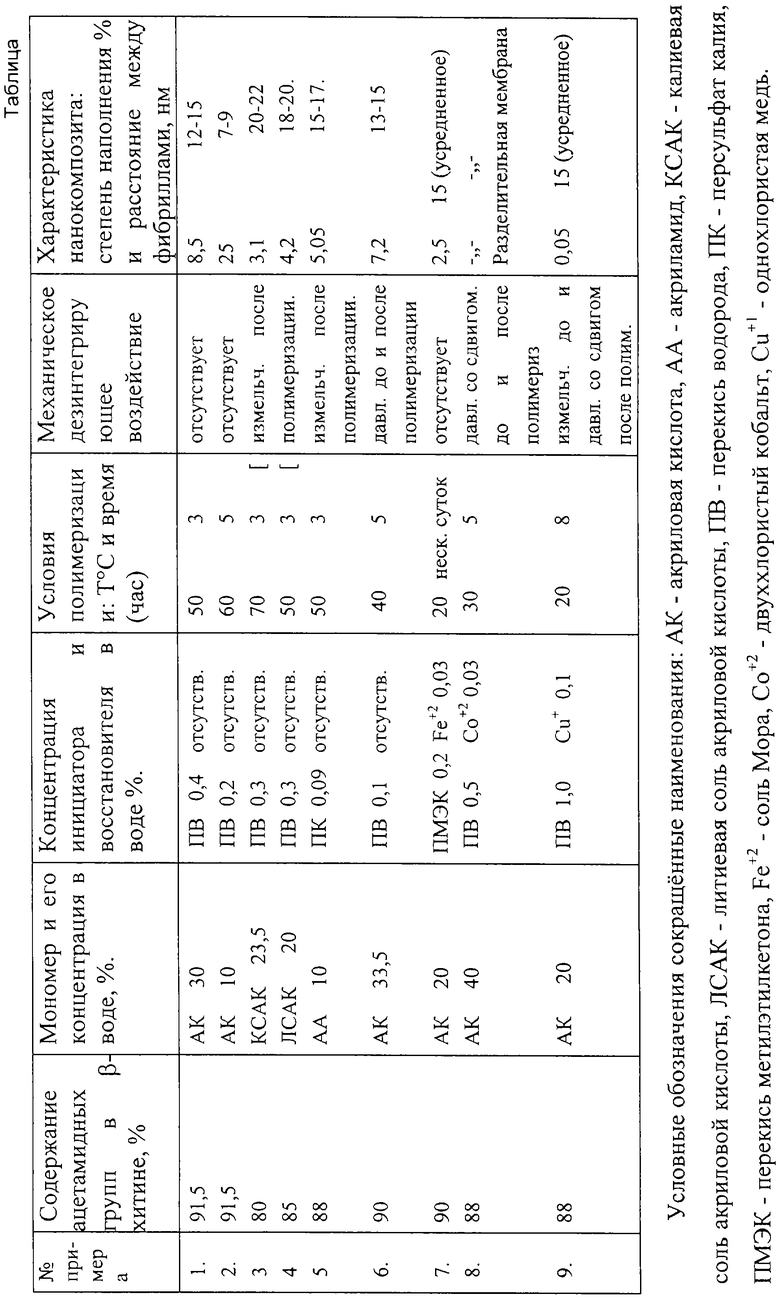

В таблице приведены используемые компоненты, их концентрации, условия получения нанокомпозита и характеристики получаемых продуктов по примерам.

Изобретение может быть проиллюстрировано следующими примерами:

Пример 1. Предварительную операцию по депротеинированию и подготовку β-хитина проводят следующим образом: цельную пластинку β-хитина весом 0,950 г и размером: длина - 80 мм, ширина – 20 мм, средняя толщина - 0,5 мм, депротеинируют в 30 мл 5%-ного водного раствора гидроксида калия. Получают набухшую в воде пленку β-хитина весом 4,36 г, степенью набухания 920% и степенью извлечения белка 55% от массы исходного образца. Содержание ацетамидных групп приведено в таблице.

Депротеинированную пленку β-хитина без высушивания помещают в сосуд, содержащий 15 мл 30%-ного водного раствора акриловой кислоты и 0,4% перекиси водорода. Полимеризацию проводят при температуре 50°С в течение 3 часов. Пленка β-хитина за время полимеризации постепенно разбухает, обрастает полимером, не фрагментируясь, и легко отделяется от остального полимерного раствора. Полученный нанокомпозит в виде пленки промывают несколько раз водой для удаления поверхностного полимера и сушат при комнатной температуре 24 часа. Степень наполнения β-хитином 8,5%. По рентгенографическим данным межфибриллярное расстояние в полученном нанокомпозите составляет 12-15 нм.

Пример 2. Нанокомпозит получают аналогично примеру 1. Параметры процесса и характеристика нанокомпозита приведены в таблице. Сушку пленки, после промывания водой, проводят под вакуумом.

Пример 3. Пластинку β-хитина депротеинируют 7%-ным водным раствором гидроксида калия, при температуре 50°С. Условия получения нанокомпозита приведены в таблице. После полимеризации продукт измельчают высокооборотной лопастной мешалкой в водной среде до получения вязкого, оптически неоднородного, коллоидного раствора. Нанокомпозит высушен из этого раствора в виде пленки. Его характеристики приведены в таблице.

Пример 4. Операцию депротеинирования β-хитина проводят с помощью 5%-ного раствора литиевой щелочи в условиях, как в примере 3. Набухший в водном растворе щелочи образец помещают в 20%-ный водный раствор литиевой соли акриловой кислоты, который затем доводят до нейтрального состояния гидроксидом лития. Условия получения нанокомпозита приведены в таблице. Нанокомпозит выделяют в виде пленки из водного раствора. Его характеристики - см. таблицу.

Пример 5. Кусочки β-хитина произвольной формы со средним размером 10-20×5-15×0,1-0,3 мм и весом 1,51 г подвергают депротеинированию по примеру 1 с той разницей, что процесс осуществляют при перемешивании. Получают 8,33 г набухшего в воде хитина (степень извлечения белка 52% от массы исходного образца, степень набухания 1050%, конверсия ацетамидных групп приведены в таблице). Условия процесса полимеризации приведены в таблице. В процессе полимеризации кусочки хитина разбухают и уменьшаются в размерах (резко возрастает их число). По окончании полимеризации смесь разбавляют водой в 2-3 раза и подвергают дополнительному измельчению с помощью высокооборотной мешалки. Полученный продукт выливают на натянутую полиэтиленовую пленку и высушивают при комнатной температуре. Пленка обладает разделительной способностью по отношению к различным водосодержащим системам, например в паровой фазе пропускает воду и задерживает молочную кислоту.

Пример 6. Пластинку β-хитина со средним размером 60×12×0,4 мм и весом 0,78 г подвергают депротеинированию по режиму примера 1. Получают набухшую в воде гибкую пленку хитина весом 3,95 г и степенью набухания 1050%, которую без высушивания помещают между двумя металлическими пластинками и подвергают медленно нарастающему давлению под прессом. Пластинки разъединяют и осторожно извлекают пленку хитина, линейные размеры которой увеличились по сравнению с исходной в среднем: вдоль фибрилл - в 1,3-1,5 раза, в поперечном направлении в 3-3,5 раза. Пленка не имеет разрывов в поперечном направлении (сохраняет целостность) и характеризуется параллельным расположением фибрилл. Условия полимеризации без перемешивания в присутствии полученной пленки приведены в таблице. Полученную пленку можно использовать непосредственно в качестве первапорационной мембраны. При необходимости операцию прессования полимеризата можно произвести дополнительно и перед высушиванием пленки с целью уменьшения ее толщины и увеличения площади.

Пример 7. Пластинку β-хитина депротеинируют аналогично примеру 6. Условия полимеризации и характеристика нанокомпозита приведены в таблице.

Пример 8. Предварительную обработку β-хитина проводят по примеру 5. Отмытый от щелочи и отфильтрованный хитин помещают в высокооборотную мешалку, в которой его измельчают до кусочков с линейными размерами 2-3 мм.

В полученной водной суспензии хитина растворяют столько 100%-ной акриловой кислоты, чтобы получить 40%-ный ее раствор. Туда же последовательно вводят двуххлористый кобальт и перекись водорода с таким расчетом, чтобы получить концентрацию по кобальту 0,03%, по перекиси водорода 0,5%. Полимеризацию проводят при температуре 30°С и постоянном перемешивании до загущения системы. Полученный раствор разбавляют водой и переносят в дезинтегратор, имеющий конусный ротор и притертый к нему конусный статор. Ротор вращается со скоростью до 3000 об/мин, совершая периодическое осевое возвратно-поступательное движение. Истирание набухшего в полимеризационной смеси (полимеризате) хитина происходит в зазоре между конусным ротором и статором. В процессе дезинтеграции происходит образование коллоидного раствора, сопровождающееся повышением вязкости. Коллоидный раствор при необходимости разбавляют водой и фильтруют от остатков хитина.

Полученный раствор выливают на натянутую тонкую стеклянную ткань и сушат при комнатной температуре. Армированная стекловолокном пленка используется в качестве первапорационной мембраны для разделения водно-спиртовых растворов.

Пример 9. Предварительную обработку β-хитина и его измельчение проводят по примеру 5.

Водную суспензию набухшего хитина помещают в 0,1%-ный раствор комплексной медной соли, полученной растворением однохлористой меди в 30%-ной акриловой кислоте, и выдерживают там при комнатной температуре в течение нескольких часов, после чего раствор соли удаляют. Затем без предварительной промывки хитина вводят 20%-ный раствор акриловой кислоты и добавляют перекись водорода с таким расчетом, чтобы концентрация его в растворе составила 1,0%. Полимеризацию проводят при комнатной температуре до загущения смеси и заметного увеличения дисперсности хитина. Соотношение наполнителя (хитина) и наполняемого полимера (полиакриловой кислоты) регулируют таким образом, чтобы получить желаемую степень наполнения. Суспензию полученного нанокомпозита растирают по примеру 8, отфильтровывают от остатков хитина. Полученный коллоидный раствор сушат и получают нанокомпозит со степенью наполнения в интервале 0,05%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТНОГО МАТЕРИАЛА | 2017 |

|

RU2669823C1 |

| ПРИВИТОЙ СОПОЛИМЕР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2008 |

|

RU2470041C2 |

| ДИСПЕРГАТОРЫ В НАНОКОМПОЗИТАХ | 2004 |

|

RU2404208C2 |

| ПОЛИМЕРНЫЙ КОМПОЗИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2237689C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ДЛЯ ПОЛУЧЕНИЯ НАНОКОМПОЗИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ БУТИЛКАУЧУКА | 2007 |

|

RU2451700C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМОГО ПОЛИМЕРНОГО КАТИОНИТА | 2002 |

|

RU2223282C2 |

| ЭЛАСТОМЕРНЫЕ НАНОКОМПОЗИТЫ, НАНОКОМПОЗИТНЫЕ КОМПОЗИЦИИ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2592537C2 |

| Способ получения композита на основе соединений железа | 2018 |

|

RU2701738C1 |

| НАНОКОМПОЗИЦИОННЫЙ ПОЛИМЕРНЫЙ БИОЦИДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2679804C1 |

| ЭЛАСТОМЕРНЫЕ НАНОКОМПОЗИТЫ, ВКЛЮЧАЮЩИЕ ИЗОБУТИЛЕНОВЫЕ И ПОЛИФУНКЦИОНАЛЬНЫЕ ОЛИГОМЕРЫ | 2006 |

|

RU2430122C2 |

Изобретение относится к новому нанокомпозиту, который может найти применение как компонент, способствующий изменению потребительских свойств создаваемых на его основе материалов. Нанокомпозит включает индивидуализированные до наноразмеров фибриллы наполнителя - хитина с расстоянием между фибриллами от 7-9 до 20-22 нм и водорастворимую полимерную матрицу в межфибриллярном пространстве. Степень наполнения нанокомпозита составляет 0,05-25% мас. Фибриллы расположены параллельно и имеют поперечный размер 4 нм. Способ его получения заключается в том, что проводят в присутствии наполнителя свободно-радикальную полимеризацию в водной среде по крайней мере одного мономера из ряда: акриловая кислота, соль акриловой кислоты, акриламид. Инициатор выбран из ряда: водорастворимые перекиси, гидроперекиси или их соли, персульфат калия. Индивидуализация до наноразмеров фибрилл происходит одновременно с процессом полимеризации и/или совмещая этот процесс с механическим дезинтегрирующим воздействием, проводимым путем измельчения или давления, или давлением со сдвигом истиранием. Нанокомпозит получают в виде пленки, являющейся первапорационной мембраной. Степень наполнения находится в широких пределах а способ является легко осуществимым. 2 н. и 20 з.п. ф-лы, 1 табл., 2 ил.

| M.PAILLET, A.DUFRESNE | |||

| MAKROMOLECULES | |||

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| RU 98101121 А, 10.01.2000 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| DE 4121085 A, 02.01.1992. | |||

Авторы

Даты

2005-07-20—Публикация

2004-01-14—Подача