Область техники

Данное изобретение относится к полиуретановой смоле, составу покрытия, содержащему указанную полиуретановую смолу; к использованию указанной полиуретановой смолы для печатания на пластмассовых подложках, к способу получения полиуретановой смолы и к способу получения слоистого изделия напечатанным изображением на нем изображением.

Предшествующий уровень техники

Полиуретановые смолы применяются в качестве связующих в составах покрытия на растворителе для пластмассовых пленок и в производстве слоистых изделий с нанесенным на них изображением. Слоистые изделия являются изделиями, сформированными из нескольких слоев, и в которых - в зависимости от назначения конечного изделия - каждый из слоев состоит из того же материала или разных материалов. Предпочтительными материалами являются бумажные, деревянные, текстильные, металлические или пластмассовые пленки. В области упаковки продовольственных товаров слоистые изделия главным образом изготавливают из пластмассовых или металлических пленок, в частности из металлизированных пленок, или из сочетания того и другого. Пленочные материалы выбирают таким образом, чтобы слоистые изделия можно было бы подвергать стерилизационным процессам, без ухудшения качества пленки и/или слоистого изделия. Еще одно преимущество слоистых изделий заключается в том, что они обеспечивают оттискам или изображениям вообще удовлетворительный внешний вид с точки зрения глянца или цветостойкости. Слоистые изделия обычно изготавливают либо соединением двух или более слоев с помощью клея или путем нанесения покрытия экструзионным методом без клея. Независимо от производственного способа: оттиск или, в общем, изображение любого вида, которое не обязательно должно быть оттиснуто, можно наносить на один или оба слоя до нанесения следующего слоя (Roempp Lexikon, Lacke und Druckfarben, ed. U. Zoll, Georg Thieme Verlag, Stuttgart, New York 1998, p.214 and 318).

Составы покрытия для слоистых изделий, которые в основном находятся в виде типографской краски, должны соответствовать высоким нормам. Смола, которая является образующим пленку компонентом данного состава, должна обеспечивать высохший слой с нужной прочностью прилипания как к находящейся под ней подложке, так и к клею, или к экструдированному слою. Согласно еще одному требованию: смола должна обеспечивать для высохшего слоя стабильность во время и после стерилизационных процессов и/или обработки в кипящей воде даже в течение длительного срока (напр., во время приготовления пищи). Помимо этого, высохший слой должен иметь устойчивость против слипания и обладать стабильностью во время запечатывания слоистого изделия (напр., в производстве мешков). Состав - в виде типографской краски - должен обладать печатными свойствами применительно к флексографской и глубокой печати, которые обычно используются для печатания на пластмассовых пленках. Таким образом, смола должна позволять типографской краске быть консистентно-жидкой, быстро высыхающей и растворимой в сложных эфирах и спиртах, в частности в этаноле.

Документ ЕР-604890 раскрывает типографскую краску (для печатания на слоистых изделиях) на основе полиуретановой смолы. Эта полиуретановая смола является продуктом реакции имеющего высокую молекулярную массу полиольного соединения с молекулярной массой от 3000 до 10000; имеющего низкую молекулярную массу полиольного соединения с молекулярной массой менее 200, органического соединения диизоцианата, удлинителя цепей и, дополнительно, агента прекращающего реакцию. Полиольные соединения выбирают такими, чтобы все высокомолекулярное полиольное соединение и низкомолекулярное полиольное соединение имело среднюю молекулярную массу в пределах значений между 1500 и 2700, с индексом изоцианата в диизоцианате свыше 2,0, и с содержанием азота в полиуретановой смоле, выводимого из изоцианатных групп диизоцианата, в значениях от 1.3 до 1,95 мас.%.

Поскольку напечатанные и высушенные слои, получаемые краской согласно ЕР-604890, в большинстве случаев обладают нужной прочностью связи, поэтому первоначальная приклеиваемость слоев к находящейся под ними основе, т.е. приклеиваемость в течение первых 30 сек после высыхания, плохая. Отсутствие первоначальной приклеиваемости в результате приводит, по меньшей мере, к частичному переносу напечатанных слоев к задней стороне подложки/пленки, к которой приложен слой, по время хранения на валиках или стопах. Еще один недостаток оттисков/слоев, создаваемых краской согласно ЕР 604890, - отсутствует термостойкость, в частности на совместно экструдированных полипропилене или сложном полиэфире. Это обстоятельство является причиной повреждений на краях слоев во время термообработки слоистого изделия. Кроме этого, типографская краска плохо совместима со спиртами как растворителями, применяемыми во флексографии. Все эти недостатки в основном вызваны низкими характеристиками полиуретановой смолы.

Задача данного изобретения заключается в устранении этих недостатков известного уровня техники.

В частности, задача данного изобретения заключается в обеспечении полиуретановой смолы, применимой в качестве пленкообразующих связующих в составах покрытия. Составы покрытия должны соответствовать производству - в самом широком смысле - любого вида высохших слоев на пластмассовых пленках и/или слоистых изделиях. Полиуретановая смола должна обеспечивать высохшему слою хорошую первоначальную приклеиваемость, в частности такую, чтобы слой не повреждался во время хранения и последующей обработки подложки/пленки, и во время отделки слоистого изделия. Смола также должна снижать вероятность расслоения при запечатывании пластмассовой пленки или слоистого изделия; она должна быть термостойкой и растворимой в спиртах и сложном эфире.

Еще одна задача данного изобретения заключается в обеспечении способа получения указанной полиуретановой смолы.

Еще одна задача данного изобретения заключается в обеспечении типографской краски для пластмассовых подложек и слоистых изделий, в которых напечатанные и высохшие слои приклеиваются изначально хорошо к подложке и в которых краска обладает печатаемостью в процессах флексографской и глубокой печати.

Эти задача решаются за счет признаков независимых пунктов формулы.

В частности, они решаются за счет применения полиуретановой смолы, являющейся продуктом реакции, по меньшей мере, одного диизоцианата и компонентов, имеющих изоцианатные реакционноспособные функциональные группы; при этом указанные компоненты содержат первую группу, по меньшей мере, одного полиола, вторую группу, по меньшей мере, одного полиола и третью группу, по меньшей мере, одного полиола и, дополнительно, по меньшей мере, одного амина и прекращающего реакцию агента; причем все полиолы указанной первой группы имеют среднюю молекулярную массу в диапазоне значений от 1000 до 10000 г/моль; причем все полиолы указанной второй группы имеют среднюю молекулярную массу свыше 10000 до 20000 г/моль; причем все полиолы указанной третьей группы имеют среднюю молекулярную массу, равную или меньшую, чем 800 г/моль; и причем отношение эквивалентных масс диизоцианата и компонентов, имеющих изоцианатные реакционноспособные функциональные группы, выбирают таким образом, что по существу все изоцианатные группы диизоцианата присутствуют в качестве продукта реакции с одной из изоцианатных реакционноспособных функциональных групп. Это означает, что свободных, не прореагировавших изоционатных групп не остается.

Полиуретановую смолу получают сначала за счет реагирования смеси, содержащей первую группу, по меньшей мере, одного полиола и вторую группу, по меньшей мере, одного полиола с, по меньшей мере, одним диизоцианатом до первого изоцианатного оборванного форполимера; причем все полиолы указанной первой группы имеют среднюю молекулярную массу в диапазоне значений от 1000 до 10000 г/моль; причем все полиолы указанной второй группы имеют среднюю молекулярную массу в пределах значений от 10000 до 20000 г/моль; и причем отношение эквивалентных масс диизоцианата и совокупности полиолов первой и второй групп составляет от 3,6:1 до 2,3:1; и, во-вторых, за счет реагирования указанного первого изоцианатного оборванного форполимера с третьей группой, по меньшей мере, одного полиола, при этом все полиолы указанной третьей группы имеют среднюю молекулярную массу, равную, или меньшую чем 800 г/моль, - до насыщенной полиуретановой смолы.

Согласно предпочтительному осуществлению: первый изоцианатный оборванный форполимер реагирует с указанной третьей группой полиолов до второго изоцианатного оборванного форполимера, и на третьем этапе указанный второй форполимер реагирует, по меньшей мере, с одним диамином и, дополнительно, с обрывающим агентом, - до насыщенной полиуретановой смолы. Термины “насыщенная” в данном случае означает, что полиуретановая смола по существу не имеет свободных оставшихся не прореагировавших изоцианатов.

Согласно предпочтительному осуществлению данного изобретения средняя молекулярная масса полиолов указанной второй группы имеет значения от 10500 до 18000 г/моль, и более предпочтительно: между 11000 и 16000 г/моль. Средняя молекулярная масса полиолов указанной первой группы предпочтительно имеет значения от 1500 до 8500 г/моль, и более предпочтительно - от 2000 до 8000 г/моль. Средняя молекулярная масса полиолов третьей группы предпочтительно равна или меньше, чем 500 г/моль, и более предпочтительно: равна или меньше, чем 400 г/моль.

Полиуретановая смола в соответствии с данным изобретением имеет среднюю молекулярную массу от 20000 до 80000 г/моль, предпочтительно от 45000 до 65000 г/моль, и растворима в органических растворителях, содержащих такие спирты, как этанол и этилацетат.

Согласно предпочтительному осуществлению: уретанизация полиуретановой смолы согласно данному изобретению составляет от 8 до 15%.

На благоприятные свойства полиуретановой смолы в отношении ее связующих свойств в покрытиях может повлиять ряд отношений эквивалентной массы между реагентами. Необходимо отметить, что все приводимые ниже отношения только представляют осуществления, разработанные для соблюдения разных необходимых свойств смолы.

Отношение эквивалентных масс диизоцианата и компонентов, имеющих изоцианатные реакционноспособные функциональные группы, предпочтительно находится в диапазоне значений от 0,95:1 до 1,2:1, и более предпочтительно - от 1:1 до 1,1:1.

Отношение эквивалентных масс диизоцианата и совокупности полиолов первой и второй групп составляет от 3,6:1 до 2,3:1, предпочтительно - 3:1.

Предполагается, что, в частности, полиолы второй группы обеспечивают для полиуретана те связующие качества, которые необходимы для прочной первоначальной приклеиваемости, в частности по отношению к пленкам из таких аполярных углеводородов, как полипропилен. Отношение эквивалентной массы полиолов первой группы и полиолов второй группы предпочтительно составляет от 1.5:1 до 9:1, более предпочтительно - от 3:1 до 8:1, и наиболее предпочтительно - 5:1 до 6:1. Но для некоторых применений предпочтительно использовать меньшее количество полиолов второй группы. Поэтому согласно другому предпочтительному осуществлению данного изобретения: отношение эквивалентной массы полиолов первой группы и полиолов второй группы предпочтительно составляет от 50:1 до 60:1.

Отношение эквивалентных масс суммы полиолов первой, второй групп и полиолов третьей группы составляет от 0,9:1 до 1,2:1.

Отношение эквивалентных масс диизоцианата и аминов составляет от 3,1:1 до 4,7:1, предпочтительно - 3,3:1 до 3,7:1, и более предпочтительно - 3,6:1.

Отношение эквивалентных масс суммы полиолов первой, второй, третьей групп и аминов составляет от 3,8:1 до 1,7:1; предпочтительно - 2,1:1, и более предпочтительно - 2,4:1.

Предпочтительной средней молекулярной массой суммы полиолов первой, второй и третьей групп является масса от 3000 до 5000 г/моль, предпочтительно - от 3000 до 4000 г/моль.

Согласно предпочтительному осуществлению: диизоцианаты выбирают из групп, состоящих из изофорондиизоцианата (ИФДИ), 4,4'-диизоцианатдифенилметана (ДДФМ), гексаметилендииизоцианата (ГМДИЦ), дициклогексилметандиизоцианата и толуолдиизоцианата. В частности, ИФДИ используют либо отдельно, либо в смеси в отношении 1:1 с ДДФМ. В еще одном предпочтительном осуществлении применяют даже полиизоцианатные смолы.

В качестве компонентов, имеющих изоцианатные реакционноспособные функциональные группы, применяют только те компоненты, которые содержат гидроксильные группы и/или аминогруппы. Хотя аминоспирты (соединения, содержащие гидроксильные и аминогруппы) не исключены из данного изобретения, но предпочтительными являются чистые компоненты, т.е. компоненты, которые имеют либо гидроксильные, либо аминогруппы как единственные изоцианатные реакционноспособные функциональные группы.

Полиолы первой группы предпочтительно выбирают из группы, состоящей из дигидрокси- и тригидрокси-полиэфирполиолов и сложных олигоэфирполиолов с гидроксильным числом в пределах от 12 до 56 мг КОН/г.

В предпочтительном варианте полиолы второй группы выбирают из группы, состоящей из дигидрокси-эфирполиолов.

Полиолы третьей группы выбирают из группы, состоящей из таких мономерных диолов, как неопентилгликоль, гександиол или 1,4-бутандиол, дигидрокси-олигоэфирполиолы, сложные эфирполиолы, твердые кетоновые смолы, имеющие предпочтительное гидроксильное число, по меньшей мере, 280 мг КОН/г, но не более 500 мг КОН/г. В предпочтительном варианте твердой кетоновой смолой является гидрированно-конденсированный продукт формальдегида и алифатического и/или ароматического кетона. Сложные олигоэфирполиолы предпочтительно имеют гидроксильное число, по меньшей мере, 140 мг КОН/г. Сложным олигоэфирполиолом предпочтительно является адипатный полиол на основе сложного полиэфира.

Полиоксиалкиленовые гликоли являются наиболее предпочтительными дигидрокси-полиэфирполиолами. Полипропиленгликоль (ППГ) показал себя наиболее целесообразным полиоксиалкиленовым гликолем в синтезе полиуретановой смолы согласно данному изобретению. Предпочтительным дигидрокси-полиэфирполиолом также является полиэфир на основе поликапролактона.

Особо предпочтительной является полиуретановая смола, в которой полиолы первой, второй и третьей групп выбирают только среди полиоксиалкиленовых гликолей. Хорошие результаты получены за счет получения первого полиола как смеси двух полиоксиалкиленовых гликолей, из которых один имеет среднюю молекулярную массу от 3500 до 4500 г/моль, а другой - от 7500 до 8500 г/моль, и за счет их смешивания с полиоксиалкиленгликолем со средней молекулярной массой от 11500 до 12500 г/моль в качестве полиола второй группы. Полиол третьей группы также является смесью поликосиалкиленгликоля со средней молекулярной массой от 350 до 450 г/моль и мономерного диола, такого как 1,4-бутандиол. Полученная таким образом полиуретановая смола имеет хорошие характеристики как связующее в покрытиях (далее - “тип-А”). Для типа-А полиоксиалкиленовые гликоли второй и третьей группы предпочтительно выбирают среди полипропиленгликолей.

Начиная с предпочтительного синтеза для типа-А, прочие предпочтительные полиуретановые смолы получают замещением смеси полиоксиалкиленовых гликолей в первой группе, по меньшей мере, одним сложным олигоэфирполиолом с гидроксильным числом от 12 мг КОН/г до 56 мг КОН/г, тем самым, сохраняя полиолы второй и третьей групп одинаковыми (тип-В). Также замещение полиоксиалкиленгликоля третьей группы по меньшей мере одной твердой кетоновой смолой дает полиуретановую смолу с удовлетворительными характеристиками (тип-С) Предпочтительны кетоновые смолы с гидроксильным числом около 325 мг КОН/г (стандарт DIN 53240) с точкой плавления 110-120°С. Кетоновые смолы предпочтительно имеют Тc от 80 до 130°С.

По меньшей мере, один амин, применяемый в синтезе полиуретановой смолы согласно данному изобретению, выбирают из аминов, имеющих среднюю молекулярную массу от 60 до 400 г/моль. По меньшей мере, один амин является диамином. Диамин предпочтительно выбирают из группы 1.3-бис(аминоэтил)циклогексан, m-ксилендиамина или изофорондиамина. Изофорондиамин (ИФДА) благоприятно влияет на первоначальную приклеиваемость некоторых пластмассовых подложек.

Обрывающие агенты выбирают из группы, состоящей из моноэтаноламинов, таких как: ди-, триэтаноламин, этанол, n-пропанол, изопропанол, 1.4-бутандиол.

Данное изобретение также включает в себя состав покрытия, содержащий органический растворитель и полиуретановую смолу согласно данному изобретению в качестве, по меньшей мере, одного из пленкообразующих связующих. В предпочтительном варианте составом покрытия является типографская краска для напечатания на пластмассовых подложках и для изготовления напечатанных слоистых изделий. И в составе покрытия, и в типографской краске полиуретановую смолу можно применять как единственное пленкообразующее связующее.

Растворитель выбирают из группы полярных органических растворителей, предпочтительно - из группы спиртов и сложных эфиров.

Полиуретановая смола позволяет удобным образом регулировать типографскую краску сообразно потребностям флексографской и глубокой печати. Такая краска растворима в спиртах, например в этаноле, имеет низкую вязкость, то есть - является жидко-консистентной, имеет вязкость предпочтительно от 30 до 100 сек в Чашке-4 при 23°С, или от 80 до 350 мПа/сек при 23°С.

В зависимости от химического строения полиуретановой смолы и, поэтому, от химической природы реагентов и их соответствующих отношений относительно друг друга: типографские краски можно регулировать сообразно потребностям разных видов пластмассовых подложек и/или способов нанесения. Слой, выполненный из состава покрытия, имеющего полиуретановую смолу типа-А в качестве связующего, обладает хорошей первоначальной приклеиваемостью к полиолефиновой подложке; при этом полиуретановая смола типа-В обеспечивает высохшему слою очень хорошую первоначальную приклеиваемость для полиэтиленовой подложки, хотя ее можно также наносить и на полиолефиновые подложки. Тип-С особо целесообразен для металлизированных пленок.

В контексте данного изобретения приводятся следующие определения терминов:

- Молекулярная масса выражена в средних молекулярных массах.

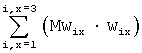

- Средняя молекулярная масса суммы полиолов первой, второй и третьей группы вычисляется по следующей формуле:

где Mwix - молекулярная масса полиола i в группе х; х=1-3

wix=мольная доля полиола i в группе х; х=1-3

Термин “пленкообразующее” определяется согласно стандарту DIN 55945:1996-09. “Пленкообразующее” является общим термином для перехода слоя покрытия из жидкого в твердое состояние. Образование пленки происходит за счет физического высыхания и/или отверждения. Оба процесса идут одновременно, либо один за другим. Полиуретановая смола согласно данному изобретению является пленкообразующей при нормативных условиях (25°С, мин 40% относительной влажности). Поскольку термин “высыхание” больше относится к технологии, используемой для высыхания жидкого слоя, такой как печи и температуры, термин “отверждение” относится к химическим процессам в смоле во время процесса отверждения. Полиуретан согласно данному изобретению является полиуретаном несшиваемого типа. Термин “первоначальная приклеиваемость” определяется как приклеиваемость непосредственно после высыхания и до 30 сек, максимум, после высыхания слоя.

Термин “высыхание” означает существенное удаление растворителя из слоя. Это - одно из требований отвердения слоя. Остаточный растворитель в слое составляет не более 10 мас.% от веса всего растворителя. Высохший слой является слоем толщиной от 4 до 6 мк, в частности 5 мк, после обработки в ИК-печи при температуре 70-80°С, в течение менее одной минуты. В твердом состоянии слой не имеет липкости. Если слой толще или тоньше: либо температуру печи нужно повысить/уменьшить, либо соответствующим образом отрегулировать продолжительность термообработки.

Термины “слой” и “изображение” используют синонимично по всем описании. Слои и изображения имеют вид рисунков, надписей, печать поверх (покровные лаки); и их значение не следует ограничивать их формой, размеров и толщиной.

В контексте данного изобретения: все технические термины определяются согласно Roempp Lexikon, ed. U.Zoll, Georg Thieme Verlag Stuttgart, 1998.

Помимо химического строения и молекулярных масс полиолов и, дополнительно, аминов, благоприятные свойства полиуретановой смолы могут зависеть от синтеза. Предпочтительным способом синтеза является: во-первых, реагирование диизоцианата с совокупностью полиолов с относительно высокой средней молекулярной массой; после чего предпочтительно следует последующий этап, на котором используют полиолы меньшей молекулярной массы и, дополнительно, диамины. Эта последовательность стадий обеспечивает распределение уретановых групп в полиуретановой смоле, и это, по-видимому, благоприятствует повышению первоначальной приклеиваемости и устойчивости против слипания.

Поэтому данное изобретение также включает в себя способ получения насыщенной полиуретановой смолы, согласно которому:

a) обеспечивают смесь, содержащую первую группу, по меньшей мере, одного полиола и вторую группу, по меньшей мере, одного полиола; при этом все полиолы указанной первой группы имеют среднюю молекулярную массу в пределах значений от 1000 до 10000 г/моль; предпочтительно - от 1500 до 8500 г/моль, и более предпочтительно - от 2000 до 8000 г/моль; и все полиолы указанной второй группы имеют среднюю молекулярную массу свыше 10000 до 20000 г/моль; предпочтительно в пределах значений от 10500 до 18000 г/моль; и более предпочтительно - от 11000 до 16000 г/моль; и

b) осуществляют реакцию указанной смеси этапа (а) по меньшей мере, с одним диизоцианатом; при этом отношение эквивалентных масс диизоцианата и суммы полиолов первой и второй групп составляет от 3,6:1 до 2,3:1.

Согласно предпочтительному осуществлению указанный способ также включает в себя этап с): обеспечивают третью группу, по меньшей мере, одного полиола, причем все полиолы указанной третьей группы имеют среднюю молекулярную массу, равную или меньшую 800 г/моль; предпочтительно - равную или меньшую, чем 500 г/моль, и более предпочтительно - равную или меньшую, чем 400 г/моль; и осуществляют реагирование полиолов указанной третьей группы с продуктом реакции этапа b); и осуществляют реагирование указанного продукта этапа с) по меньшей мере, с одним диамином на этапе d). Продукт этапа с) также может дополнительно прореагировать, по меньшей мере, с одним полиолом указанной третьей группы и/или с обрывающим агентом.

Данное изобретение также включает в себя способ получения слоистого изделия с напечатанным на нем изображением; при этом указанный способ включает в себя этапы

a) обеспечения типографской краски, содержащей, по меньшей мере, один органический растворитель и, по меньшей мере, одну полиуретановую смолу согласно данному изобретению в качестве одного пленкообразующего связующего, и

b) нанесения слоя на первую подложку путем напечатания указанной типографской краски, полученной на этапе а), в процессе флексографской и/или глубокой печати, на указанную первую подложку;

c) удаления указанного растворителя с указанного слоя, нанесенного на этапе b), тем самым высушивая и/или отверждая указанный слой;

d) нанесения клея на слой, полученный на этапе с), и отделки слоистого изделия за счет нанесения второй подложки на клей.

Первая и вторая подложки предпочтительно выполнены из пластмассы, предпочтительно - из полиолефиновой пластмассы. Первая и вторая подложки могут также иметь разное химическое строение, например: сложный полиэфир или полиамид.

В соответствии с данным изобретением: в качестве клея в этом способе можно использовать любой обычный не имеющий растворителя клей, или клей на основе растворителя. Примерами клеев на основе растворителя, используемых согласно данному изобретению, являются следующие: Adcote 545/CAT F и Morton 301A/350A, изготовитель: Rohm & Haas; Novacote 275A/CA12, изготовитель - Novacote Flexpack; и Henkel UK 364/UK 6800, изготовитель - Henkel. Примером клея без растворителя, используемого согласно данному изобретению, является: Mor-free SK403/C83, изготовитель - Rohm & Haas.

Клеи наносят на слой согласно обычным способам, например - с помощью портативного устройства нанесения покрытия. Перед их нанесением клеи без растворителя предпочтительно разбавляют с обычным разбавителем, таким как этилацетат. Предпочтительно готовится раствор, содержащий от 20 мас.% до 80 мас.%; более предпочтительно - от 30 мас.% до 60 мас.% клея, не имеющего растворитель.

В случае использования клеев на основе растворителя предпочтительно наносить клей на напечатанный слой подложки, и затем отделывать слоистое изделие путем нанесения второй подложки на клей. Но в случае использования клея без растворителя более предпочтительно наносить указанный клей на ненапечатанный слой подложки, и затем отделывать слоистое изделие путем нанесения напечатанного слоя второй подложки на клей.

Поэтому данное изобретение также включает в себя слоистое изделие, получаемое излагаемым выше способом. Разумеется, слоистое изделие можно также получить экструзией второй подложки на первую подложку, на которой находится высохший слой. Для этого способа клей не требуется.

При необходимости, состав краски в соответствии с данным изобретением может содержать дополнительные связующие смолы, например целлюлозные смолы, акриловые смолы, поливинилхлорид.

Данное изобретение также включает в себя полиуретановую смолу, содержащую продукт реакции изоцианатной группы, по меньшей мере, одного диизоцианата, и гидроксильную группу, по меньшей мере, одного дигидрокси-полиэфирполиола со средней молекулярной массой свыше 10000 до 20000 г/моль; предпочтительно - от 10500 до 18000 г/моль; и более предпочтительно - от 11000 и 16000 г/моль; и также содержащую продукт реакции изоцианатной группы, по меньшей мере, одного диизоцианата с гидроксильной группой, по меньшей мере, одного полиола со средней молекулярной массой в диапазоне значений от 1000 до 10000 г/моль; предпочтительно - от 1500 до 8500 г/моль; и более предпочтительно - от 2000 до 8000 г/моль, который выбирают из группы, состоящей из дигидрокси- или тригидрокси-полиэфирполиолов; и также содержащую продукт реакции изоцианатной группы с гидроксильной группой, по меньшей мере, одного полиола со средней молекулярной массой, равной или меньшей 800 г/моль, предпочтительно - равной или меньшей, чем 500 г/моль; и более предпочтительно - равной или меньшей, чем 400 г/моль которую выбирают из группы, состоящей из мономерных диолов, дигидрокси-полиэфирполиолов и сложных олигоэфирполиолов, имеющих гидроксильное число не менее 140 мг КОН/г.

Указанная полиуретановая смола также может содержать продукт реакции изоцианатной группы, по меньшей мере, одного диизоцианата с аминогруппой по меньшей мере одного диамина, предпочтительно - изофорондиамина.

В этой полиуретановой смоле предпочтительное отношение эквивалентных масс диизоцианата и совокупности полиолов со средней молекулярной массой свыше 10000 до 20000, и от 1000 до 10000 составляет от 3,6:1 до 2,3:1; предпочтительно - 3:1.

Указанную полиуретановую смолу предпочтительно используют в качестве связующих в типографских красках, в частности для напечатания на пластмассовых подложках.

Еще одним предпочтительным вариантом данного изобретения является полиуретановая смола, содержащая продукт реакции по меньшей мере одного диизоцианата; предпочтительно - смеси двух диизоцианатов, таких как ИФДИ и ДДФМ; и по меньшей мере одного полиэфирполиола; например полипропиленгликоля предпочтительно со средней молекулярной массой от 11000 до 16000 г/моль; и по меньшей мере одного полиола, предпочтительно - двух полиолов; наиболее предпочтительно - двух полиэфирполиолов, таких как полипропиленгликоль со средней молекулярной массой в пределах значений от 1500 до 8500 г/моль, и по меньшей мере одного полиола со средней молекулярной массой, равной или меньшей 800 г/моль, и по меньшей мере одного амина, предпочтительно по меньшей мере одного моноамина и одного диамина, такого как моноэтаноламин и ИФДА. Отношение эквивалентных масс полиолов первой группы и полиолов второй группы предпочтительно составляет от 50:1 до 60:1. Прочие отношения предпочтительно является теми, которые указываются выше в отношении других полиуретановых смол согласно данному изобретению.

Более подробно данное изобретение описывается ниже на следующих примерах.

Способ измерения первоначальной приклеиваемости.

Самоклеящую ленту (10 см, тип 683, изготовитель - 3М) наносят под единообразньм давлением на напечатанный слой непосредственно после высыхания слоя и отрывают от подложки непосредственного после этого. Количество отпечатанного оттиска, прилипшего к ленте, классифицируют по шкале от 0 до 5, где 0 означает свыше 95% напечатанного слоя, прилипшего к ленте; 1 означает более 50% напечатанного слоя, прилипшего к ленте; 3 означает менее 20% напечатанного слоя, прилипшего к ленте; 4 означает менее 10% напечатанного слоя, прилипшего к ленте; и 5 означает менее 2% напечатанного слоя, прилипшего к ленте. Испытание проводилось дополнительно в зависимости от времени высыхания напечатанного слоя.

Измерение термостойкости.

Термостойкость проверяется с помощью устройства горячей припечатки Otto Brugger HS/ET или Otto Brugger HSG-C996, которые обе имеют припечатывающие зажимы. Проверка проводилась согласно методу Guiline S03/GUI/0001 Method 503/A.

Общий синтез полиуретановой смолы (для Примера 3 Таблицы 1).

Пятигорлую колбу с двумя дополнительными воронками, средством введения газа, мешалкой и термометром заполняют смесью из 35 г этилацетата и 0,06 г Irganox 1076. Смесь выдерживают при температуре 25°С со скоростью перемешивания 60 об/мин и в потоке азота 0,4 куб.м/ч. Температуру повышают до 60°С и смесь 2,54 г ИФДИ, 1,37 г Desmodur 2460M (ДДФМ) и 0,04 г DBTDL (катализатор), разбавленного в 0,04 г этилацетата, добавляют в колбу. Скорость перемешивания увеличивают до 90 об/мин. В изоцианат добавляют смесь 7,88 г ППГ 2000 и 26,48 г ППГ 12000 в 15 г этилацетата в течение 10 мин. Реакцию проводят при температуре 74°С в течение 180-240 мин. На втором этапе смесь из 0,57 г ППГ 400 и 0,15 г 1.4-бутандиола медленно добавляют в раствор форполимера первого этапа; реакцию проводят в течение 30 мин до добавления на третьем этапе 0,67 г изофорондиамина при скорости перемешивания 120 об/мин. Реакцию проводят в течение еще 15 мин. На четвертом этапе 0,17 г 1,4-бутандиола добавляют в раствор форполимера, полученного на третьем этапе, чтобы повысить молекулярную массу форполимера. По прошествии 60-180 мин времени реакции добавляют 0,18 г моноэтаноламина, и реакцию далее проводят в течение 30 мин до добавления 10 г этанола в качестве пятого и последнего этапа.

Значения NCO определяют после каждого этапа, и увеличение молекулярной массы полиуретана во время синтеза наблюдают посредством измерений гель-проникающей хроматографии (Waters 410 и 510; колонка Lichrogel PS 4000/40/20, калибровочный полипропиленгликоль 400-2000-4000-8200-12200-16000-20000).

Характеристики полиуретана:

Мр:47000

Содержание твердого вещества: 40%

Вязкость: 2000-4000 мПа сек/25°С

Азот, %: 1,19

Степень уретанизации: 11,9

Средняя молекулярная масса совокупности полиолов первого, второго и третьего этапов: 3360 г/моль.

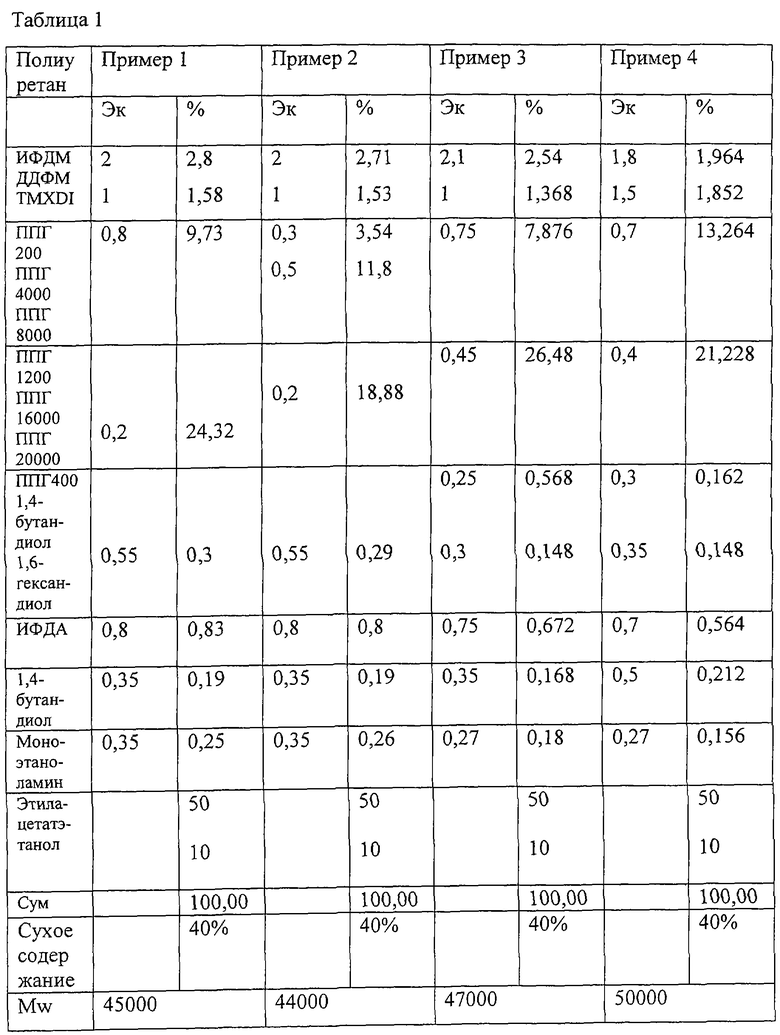

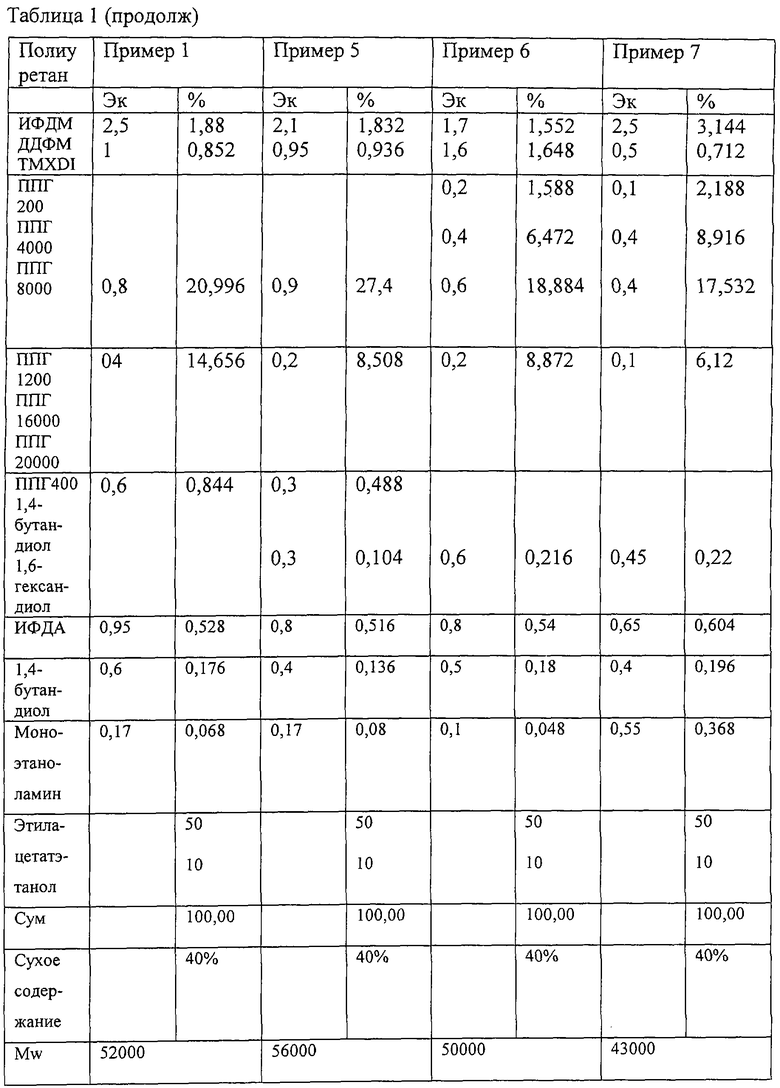

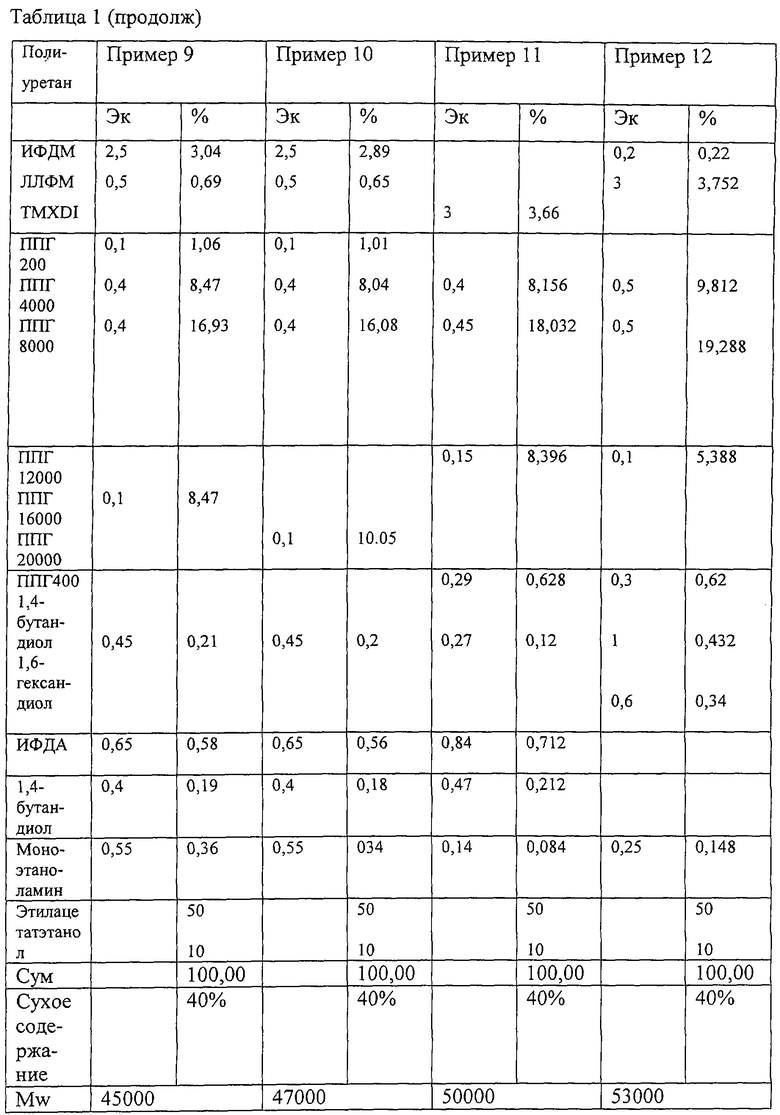

Примеры 1-12 даны в Таблице 1 (Синтез согласно Общему Синтезу).

Состав типографской краски, содержащей полиуретановую смолу согласно примерам 1-12 Таблицы I

Разжиженный лак был приготовлен смешиванием следующих ингредиентов в течение 20 мин:

Полиуретановое связующее - 86 частей

Спирт - 9,5 частей

Воски - 3,3 части

Противовспенивающие добавки - 1,2 части

Конечная краска была приготовлена путем смешивания следующих ингредиентов в течение 20 мин:

БЕЛО/БЕЛАЯ КРАСКА

Разжиженный лак - 30 частей

Нитроцеллюлозная белая паста - 45 частей

Спирт - 15 частей

Этилацетат - 10 частей

СИНЕ/СИНЯЯ КРАСКА

Разжиженный лак - 30 частей

Нитроцеллюлозная синяя паста - 48 частей

Спирт - 12 частей

Этилацетат - 10 частей

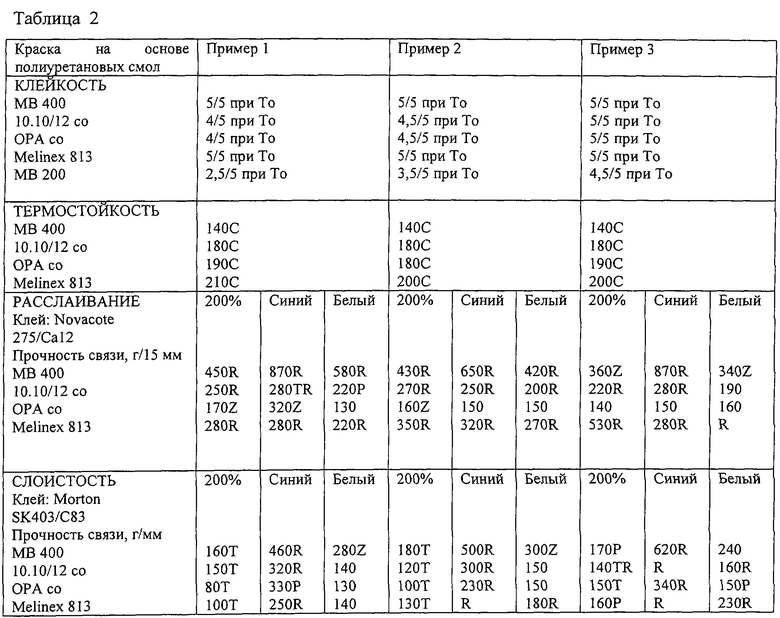

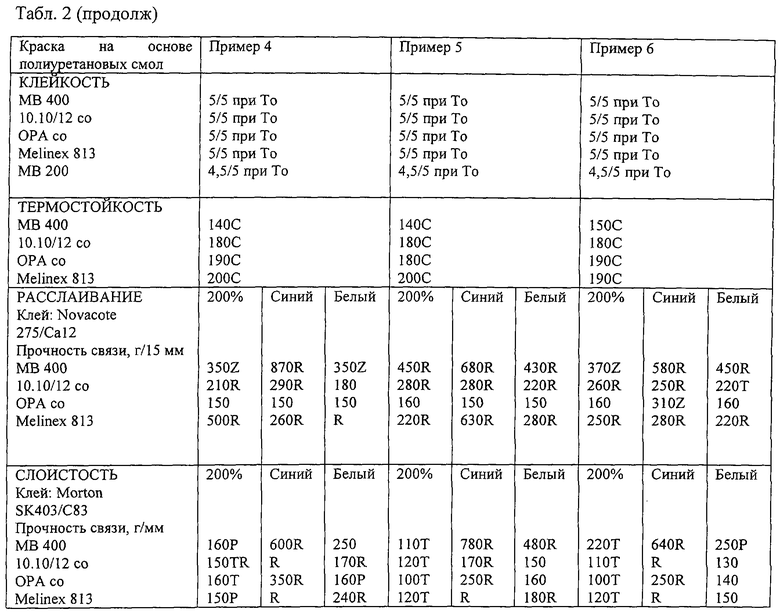

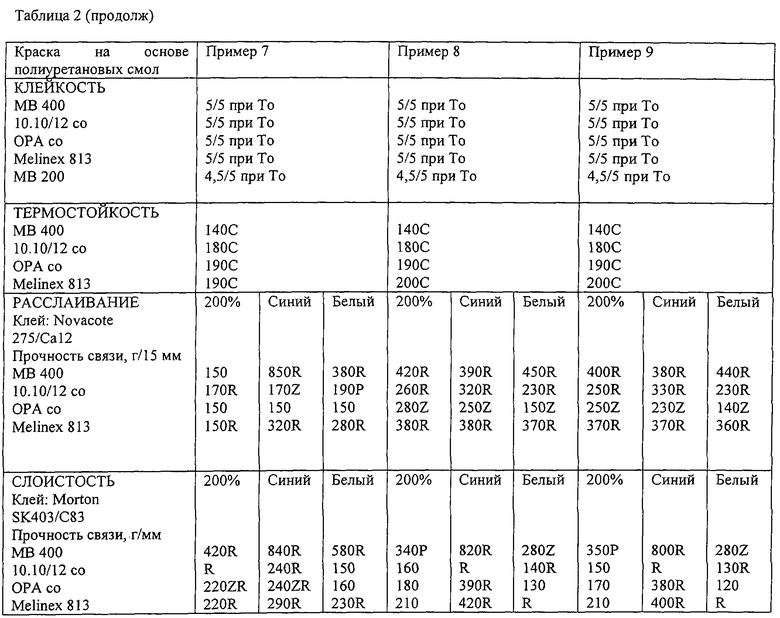

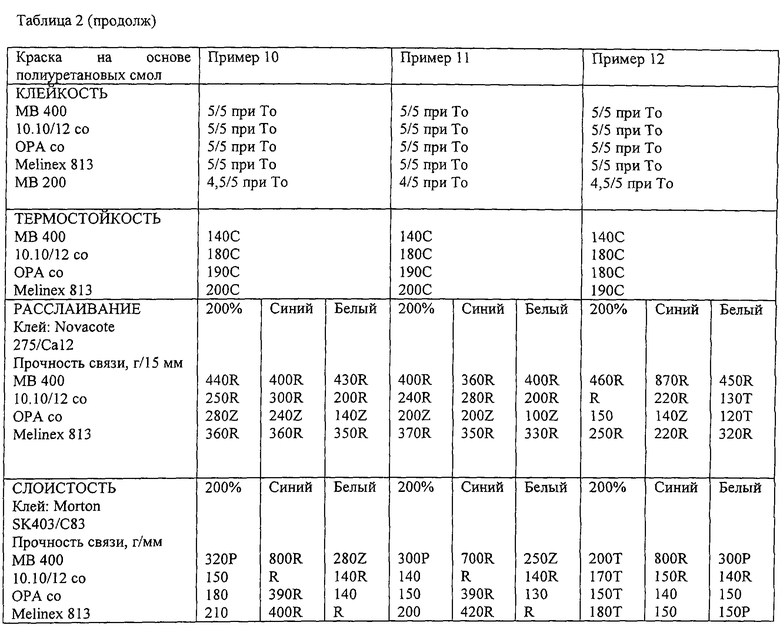

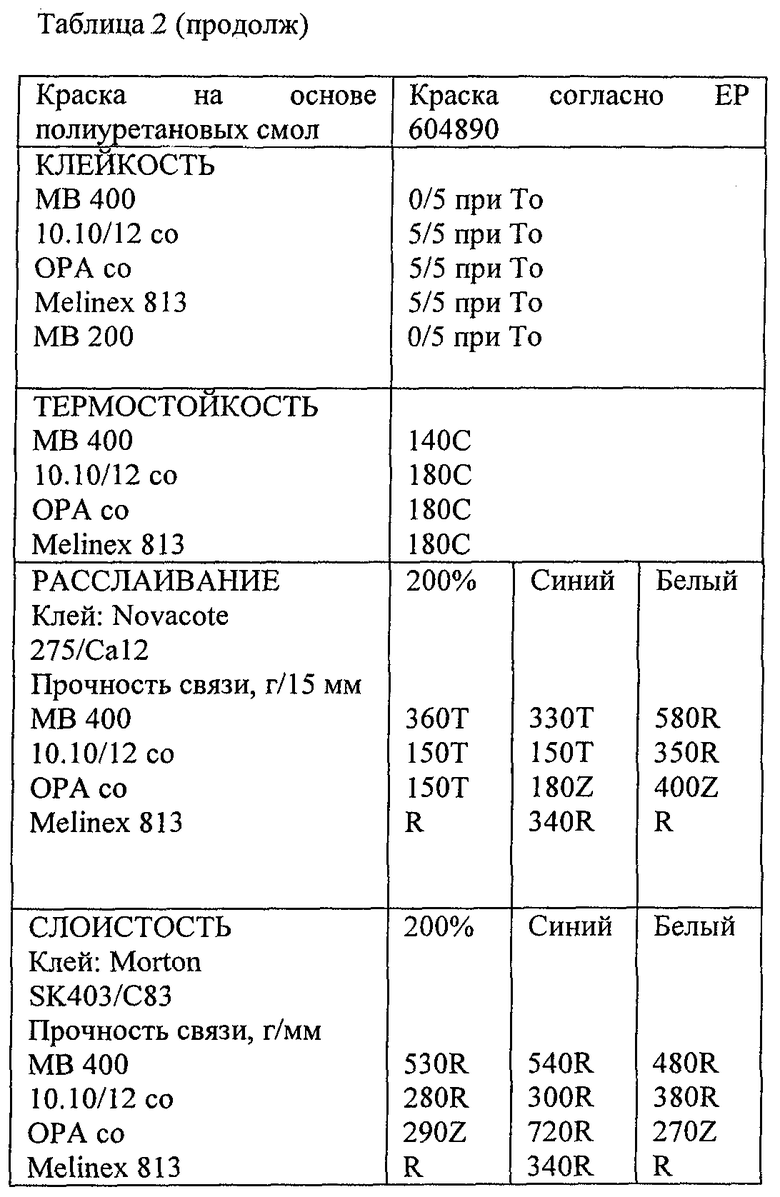

Таблица 2 приводит результаты испытаний составов краски, содержащей полиуретановую смолу одного из примеров 1-12 Таблицы 1.

Первоначальную приклеиваемость, термостойкость и прочность слоистости/расслоения проверяли на подложках разной химической природы и сравнивали с соответствующими результатами типографской краски, составленной согласно документу ЕР 604890.

Используются следующие выпускаемые промышленностью краски:

для сине/синей краски LAMIUHEKO; для бело/белой краски LAMIHALL - изготовитель обеих: SАКАТА INX Corp. Япония.

Использовались следующие подложки:

Первоначальная приклеиваемость и термостойкость проверялись по слою типографской краски по отношению к находящейся под ним подложке. Для испытания слоистости/расслаивания прочность связи проверялась по слою типографской краски между двумя пластмассовыми пленками. Противоположной подложкой для всех проверявшихся подложек была полиэтиленовая пленка низкой плотности.

Испытываются: оттиск белой краски как единственный слой между двумя пластмассовыми слоями (указаны белым), оттиск синей краски как единственный слой между двумя пленками (указан синим), и наложение слоя синей и белок краски между двумя пленками (указано как 200%).

Методикой получения слоистого материала является методика ламинирования на основе клея (клей: Mor-free SK403/C83 и Novacote 275/CA 12). Отпечатанный образец слоистого изделия шириной 15 мм поместили между двумя зажимами (динамометр типа Lhomargy). Образец вынули, и подложку отделили от противоположной подложки. Прочность связи (г/15 мм) и расслоение проверяемого слоистого изделия оценивали при скорости 200 мм/мин. Прочность связи выражена как сочетание числового значения и букв. Числовое значение указывает граммы, нужные, чтобы разделить слоистое изделие шириной 15 мм и при скорости динамометра 200 мм/мин. Чем выше будет значение, тем прочнее будет связь. Буквы указывают тип разъединения относительно слоя типографской краски:

Т: перенос 100% слоя краски (с подложки на противоположную подложку).

Р: расщепление слоя краски (между подложкой и противоположной подложкой).

Z: стабильное значение для прочности связи отсутствует

R: отрыв/разрыв одной из двух пленок слоистого изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИУРЕТАНОВАЯ СМОЛА, ПОЛУЧЕННАЯ ИЗ ПОЛИГИДРОКСИЛИРОВАННЫХ СМОЛ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2003 |

|

RU2331655C2 |

| ПОЛИУРЕТАНОВАЯ АДГЕЗИВНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2707345C2 |

| ПОЛИУРЕТАНОВЫЕ КЛЕЯЩИЕ СОСТАВЫ ДЛЯ СКЛЕИВАНИЯ ПЛЕНОК С НИЗКОЙ ПОВЕРХНОСТНОЙ ЭНЕРГИЕЙ | 2016 |

|

RU2696496C2 |

| ПОЛИУРЕТАНОВЫЙ КЛЕЙ ДЛЯ КАШИРОВАНИЯ | 2007 |

|

RU2448987C2 |

| ПОЛИУРЕТАНОВЫЕ И ПОЛИИЗОЦИАНУРАТНЫЕ ПЕНОПЛАСТЫ | 2011 |

|

RU2575124C2 |

| СМОЛЫ НА ОСНОВЕ ПОЛИУРЕТАНА ДЛЯ НАМОТКИ ВОЛОКНА | 2015 |

|

RU2703255C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2283851C2 |

| ВЛАГООТВЕРЖДАЕМАЯ КОМПОЗИЦИЯ ПОЛИУРЕТАНОВОЙ ТЕРМОПЛАВКОЙ СМОЛЫ | 2017 |

|

RU2743184C1 |

| КЛЕЕВЫЕ КОМПОЗИЦИИ НА ОСНОВЕ ВОДНОЙ ДИСПЕРСИИ ПОЛИУРЕТАНА | 2017 |

|

RU2758522C2 |

| ПОЛИУРЕТАНОВАЯ АДГЕЗИВНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2659270C1 |

Настоящее изобретение относится к полиуретановой смоле, составу покрытия, содержащему указанную смолу, к использованию указанной полиуретановой смолы для печатания на пластмассовых подложках, к способу получения данной смолы и к способу получения слоистого изделия с напечатанным на нем изображением. Указанная полиуретановая смола является продуктом реакции по меньшей мере одного диизоцианатного компонента и изоцианат-реакционноспособных компонентов, при этом указанные изоцианат-реакционноспособные компоненты содержат первую группу по меньшей мере одного полиола, вторую группу по меньшей мере одного полиола и третью группу по меньшей мере одного полиола, по меньшей мере одного амина и, дополнительно, прекращающего реакцию агента, причем все полиолы указанной первой группы имеют среднюю молекулярную массу в пределах значений от 1000 до 10000 г/моль; все полиолы указанной второй группы имеют среднюю молекулярную массу в пределах значений свыше от 10000 до 20000 г/моль; и все полиолы указанной третьей группы имеют среднюю молекулярную массу, равную или меньшую, чем 800 г/моль, а отношение диизоцианата и изоцианат-реакционноспособных компонентов выбирают таким, чтобы по существу все изоцианатные группы присутствуют как продукт реакции с одной из указанных изоцианат-реакционноспособных функциональных групп. Полиуретановая смола применяется в качестве пленкообразующего связующего в составах покрытия и, в частности, типографских красках для печати на полиолефиновых пластмассовых подложках. Типографскую краску предпочтительно используют для получения напечатанных слоистых изделий. Изобретение позволяет увеличить приклеиваемость и термостойкость краски по отношению к пластмассовой подложке. 10 н. и 31 з.п. ф-лы, 3 табл.

а) обеспечивают смесь, содержащую первую группу, по меньшей мере, одного полиола и вторую группу, по меньшей мере, одного полиола; при этом все полиолы указанной первой группы имеют среднюю молекулярную массу в пределах значений от 1000 до 10000 г/моль; все полиолы указанной второй группы имеют среднюю молекулярную массу свыше 10000 до 20000 г/моль;

б) осуществляют реакцию указанной смеси этапа а) по меньшей мере, с одним диизоцианатом; при этом отношение эквивалентных масс диизоцианата и суммы полиолов первой и второй групп составляет 3,6:1 - 2,3:1;

c) обеспечивают третью группу, по меньшей мере, одного полиола, причем все полиолы указанной третьей группы имеют среднюю молекулярную массу, равную или меньшую 800 г/моль;

d) осуществляют реакцию полиолов указанной третьей группы с продуктом реакции стадии b) до продукта более высокой средней молекулярной массы, чем масса продукта стадии b);

e) осуществляют реакцию указанного продукта, по меньшей мере, с одним диамином.

a) обеспечивают состав покрытия, предпочтительно типографскую краску, в соответствии с п.18;

b) наносят слой на первую подложку, предпочтительно пластмассовую пленку, путем напечатания указанной типографской краски этапа а) в процессе флексографской и/или глубокой печати;

c) высушивают и/или отверждают слой, полученный на этапе b) путем удаления растворителя из слоя,

d) наносят клей на высохший и/или отвержденный слой, полученный на этапе с), и получают слоистое изделие путем нанесения по меньшей мере второй подложки, предпочтительно пластмассовой пленки, на клей.

| Способ изготовления фильтровальной бумаги | 1976 |

|

SU604890A1 |

| Краска для флексографской печати на полиуретане | 1978 |

|

SU711074A1 |

| US 5654390 A, 05.08.1997 | |||

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ПЕРЕСТРОЙКИ СВЧ-РЕЗОНАТОРОВ | 0 |

|

SU344540A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 5556925 А, 17.09.1996 | |||

| RU 2002774 С1, 15.11.1993. | |||

Авторы

Даты

2005-07-20—Публикация

2002-01-26—Подача