Область техники, к которой относится изобретение

Изобретение относится к резьбовым соединениям трубных изделий нефтепромыслового сортамента, используемым при освоении нефтяных и газовых месторождений.

Уровень техники

Для соединения стальных труб, используемых для проведения разведывательных работ и добычи нефти и газа, обычно используется стандартное резьбовое соединение, выполненное в соответствии с требованиями стандарта API (Американского института нефти). Однако в последние годы увеличилось количество сложных в освоении нефтяных и газовых месторождений. В данной связи все более широкое распространение получают специальные резьбовые соединения с улучшенными эксплуатационными характеристиками, так называемые резьбовые соединения класса «Премиум».

Одним из основных требований, предъявляемых к резьбовым соединениям класса «Премиум», является сохранение герметичности соединения при эксплуатации в сложных условиях, при значительных разнонаправленных механических нагрузках.

Резьбовое соединение класса «Премиум», как правило, представляет собой соединение стальных труб, которое формируется посредством ввинчивания наружной (охватываемой) конической резьбы ниппельного элемента, выполненного на конце одной трубы, во внутреннюю (охватывающую) коническую резьбу раструбного элемента, выполненного на конце другой трубы. При этом ниппельный элемент содержит торцевую упорную поверхность, уплотнительную поверхность, и раструбный элемент содержит уплотнительную поверхность и внутреннюю упорную поверхность.

Резьбовые участки ниппельного и раструбного элементов обеспечивают жесткое соединение труб друг с другом. Упорные поверхности выступают как стопор при сборке соединения, которая проводится до прижатия упорной поверхности ниппельного элемента к упорной поверхности раструбного элемента. Герметичность резьбового соединения определяется свойствами уплотнения «металл-металл», формируемым при сборке соединения посредством радиального взаимодействия уплотнительной поверхности ниппельного элемента с уплотнительной поверхностью раструбного элемента. В собранном состоянии соединения часть уплотнительной поверхности ниппельного элемента оказывается прижатой к уплотнительной поверхности раструбного элемента, образуя кольцевую поверхность контакта (область контакта), на которой контактные давления больше нуля. Представление в продольном сечении соединения кольцевой поверхности контакта уплотнительных поверхностей ниппельного и раструбного элементов при дальнейшем изложении именуется термином «площадка контакта». Конкретный вид распределения контактных давлений по длине площадки контакта зависит от геометрии взаимодействующих уплотнительных поверхностей.

Из уровня техники известно резьбовое соединение обсадных труб, содержащее охватываемый и охватывающий элементы, на концах которых на наружной и внутренней поверхностях, соответственно, выполнены резьбы и контактирующие между собой радиальные уплотнительные и упорные торцевые поверхности. При этом радиальные уплотнительные поверхности на охватываемом и охватывающем элементах выполнены в виде сферических поверхностей, вогнутой и выпуклой, соответственно. Причем радиус сферы уплотнительной поверхности охватываемого элемента больше, чем радиус сферы уплотнительной поверхности охватывающего элемента (см. патент РФ №2639343, опубл. 21.12.2017).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного резьбового соединения обсадных труб, относится то, что допустимый диапазон соотношения радиусов сфер уплотнительных поверхностей, а также расположение уплотнительных поверхностей относительно друг друга не регламентированы. Это не позволяет гарантированно обеспечить в собранном состоянии соединения формирование достаточной длины площадки контакта, а также равномерность распределения контактных давлений по ее длине.

Аналогом заявленного изобретения, выбранным за прототип, является резьбовое соединение для трубных изделий нефтепромыслового сортамента, включающее ниппельный элемент и раструбный элемент. Ниппельный элемент имеет на наружной поверхности участок охватываемой резьбы, переходящий в концевой участок, который содержит уплотнительную поверхность и заканчивается упорной поверхностью торца ниппельного элемента. Раструбный элемент имеет полость, содержащую участок охватывающей резьбы, упорную поверхность уступа и уплотнительную поверхность, расположенную между участком охватывающей резьбы и упорной поверхностью уступа. При этом уплотнительные поверхности ниппельного и раструбного элементов образованы выпуклыми дугами. В собранном состоянии соединения упорная поверхность торца ниппельного элемента контактирует с упорной поверхностью уступа раструбного элемента, а уплотнительная поверхность ниппельного элемента взаимодействует с уплотнительной поверхностью раструбного элемента с образованием радиального натяга (см. патент РФ №2705783, опубл. 11.11.2019 г.).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного резьбового соединения для трубных изделий нефтепромыслового сортамента, относится то, что повышение герметичности соединения обеспечивается за счет выбора разности между радиусом дуги, образующей уплотнительную поверхность ниппельного элемента, и радиусом дуги, образующей уплотнительную поверхность раструбного элемента, которая должна составлять ±10%. При этом позиционирование указанных дуг относительно друг друга осуществляется посредством ограничения расстояния между центрами данных дуг в направлении по оси соединения, которое должно составлять 2 мм или менее. Указанные признаки не обеспечивают во всем заявленном диапазоне значений формирование в собранном состоянии соединения достаточной длины площадки контакта уплотнительных поверхностей ниппельного и раструбного элементов и равномерность распределения контактных давлений по длине данной площадки. Для отдельных случаев характерно формирование пика контактных давлений на участке уплотнительных поверхностей вблизи с концами дуг, образующих данные поверхности. В процессе сборки-разборки данного соединения на уплотнительных поверхностях возможно образование задиров, что негативно сказывается на герметичности соединения. Раскрытие сущности изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в устранении недостатка прототипа и создании резьбового соединения трубных изделий нефтепромыслового сортамента, обладающего повышенной герметичностью.

Технический результат настоящего изобретения заключается в увеличении длины площадки контакта уплотнительных поверхностей ниппельного и раструбного элементов в совокупности с повышением равномерности распределения контактных давлений по длине данной площадки.

Для решения указанной задачи и достижения заявленного технического результата в настоящем изобретении предложено резьбовое соединение трубных изделий нефтепромыслового сортамента, содержащее ниппельный элемент и раструбный элемент. Ниппельный элемент имеет на наружной поверхности участок охватываемой резьбы, переходящий в концевой участок, который содержит уплотнительную поверхность и заканчивается упорной поверхностью торца ниппельного элемента. Раструбный элемент имеет полость, содержащую участок охватывающей резьбы, упорную поверхность уступа и уплотнительную поверхность, расположенную между участком охватывающей резьбы и упорной поверхностью уступа. При этом уплотнительная поверхность ниппельного элемента образована выпуклой дугой радиусом R1, а уплотнительная поверхность раструбного элемента образована выпуклой дугой радиусом R2. В собранном состоянии соединения ниппельный элемент и раструбный элемент соединены с помощью резьбы так, что по крайней мере часть упорной поверхности торца ниппельного элемента контактирует с упорной поверхностью уступа раструбного элемента, а уплотнительная поверхность ниппельного элемента взаимодействует с уплотнительной поверхностью раструбного элемента с образованием радиального натяга. При этом R2=k⋅R1, где k - коэффициент, принимающий значения от 1,2 до 4,0. В собранном состоянии соединения угол α, между нормалью к оси соединения и прямой линией, проходящей через центр дуги, образующей уплотнительную поверхность ниппельного элемента, и центр дуги, образующей уплотнительную поверхность раструбного элемента, составляет 5÷15 градусов. Причем расстояние по оси соединения от точки пересечения дуги, образующей уплотнительную поверхность ниппельного элемента, с прямой линией, проходящей через центр данной дуги и составляющей с нормалью к оси соединения угол, равный углу α, до любого из концов данной дуги составляет не менее 1 мм. Расстояние по оси соединения от точки пересечения дуги, образующей уплотнительную поверхность раструбного элемента, с прямой линией, проходящей через центр данной дуги и составляющей с нормалью к оси соединения угол, равный углу α, до любого из концов данной дуги составляет не менее 1 мм.

Кроме того, предусмотрены частные варианты реализации изобретения, согласно которым:

- R1=20÷60 мм;

- полость раструбного элемента может иметь участок конической поверхности, расположенный между участком охватывающей резьбы и уплотнительной поверхностью раструбного элемента;

- в собранном состоянии соединения расстояние по оси соединения от точки пересечения дуги, образующей уплотнительную поверхность ниппельного элемента, с прямой линией, проходящей через центр данной дуги и составляющей с нормалью к оси соединения угол, равный углу α, до любого из концов данной дуги составляет 1÷4 мм, при этом расстояние по оси соединения от точки пересечения дуги, образующей уплотнительную поверхность раструбного элемента, с прямой линией, проходящей через центр данной дуги и составляющей с нормалью к оси соединения угол, равный углу α, до любого из концов данной дуги составляет 1÷4 мм;

- угол между упорной поверхностью торца ниппельного элемента и нормалью к оси соединения составляет 10÷15 градусов, при этом угол между упорной поверхностью уступа раструбного элемента и нормалью к оси соединения составляет 10÷15 градусов;

- образующая уплотнительной поверхности раструбного элемента соединена с образующей упорной поверхности уступа раструбного элемента выпуклой дугой радиусом R3=0,4÷0,8 мм, а образующая уплотнительной поверхности ниппельного элемента соединена с образующей упорной поверхности торца ниппельного элемента выпуклой дугой радиусом R4=q⋅R3, где q - коэффициент, принимающий значения от 1,25 до 1,50;

- концевой участок ниппельного элемента может иметь носовой участок поверхности, расположенный между уплотнительной поверхностью и упорной поверхностью торца ниппельного элемента, а полость раструбного элемента может содержать участок поверхности, ответный носовому участку поверхности ниппельного элемента, расположенный между уплотнительной поверхностью и упорной поверхностью уступа, при этом в собранном состоянии соединения носовой участок поверхности ниппельного элемента и ответный ему участок поверхности раструбного элемента не контактируют друг с другом;

- наружный диаметр трубных изделий составляет 177,8 мм или менее, при этом коэффициент k принимает значения от 1,2 до менее чем 2,0;

- наружный диаметр трубных изделий составляет более 177,8 мм, при этом коэффициент k принимает значения от 2,0 до 4,0.

В отличие от прототипа, в заявленном изобретении величина радиуса R2 дуги, образующей уплотнительную поверхность раструбного элемента, больше радиуса R1 дуги, образующей уплотнительную поверхность ниппельного элемента. При этом соотношение данных радиусов регламентировано выражением R2=k⋅R1, где k - коэффициент, принимающий значения от 1,2 до 4,0. Следует отметить, что при к более 4,0 возможно формирование недостаточной длины площадки контакта, а при к менее 1,2 возможно формирование пика контактных давлений по краю уплотнения.

Кроме того, в отличие от прототипа в заявленном изобретении позиционирование дуг, образующих уплотнительные поверхности, относительно друг друга осуществляется посредством выбора величины угла α между нормалью к оси соединения и прямой линией, проходящей через центр дуги, образующей уплотнительную поверхность ниппельного элемента, и центр дуги, образующей уплотнительную поверхность раструбного элемента. Данный угол α должен составлять 5÷15 градусов. Это позволяет обеспечить формирование площадки контакта достаточной длины, избежать формирования пика контактных давлений на ее крае. Кроме того, при значении указанного угла менее 5 градусов возможно формирование задиров на уплотнительных поверхностях, что снижает герметичность соединения. В случае, если указанный угол будет более 15 градусов, это приведет к чрезмерному уменьшению толщины упорного торца, что негативно отразится на герметичности соединения при сжимающих нагрузках.

Еще одним существенным отличием заявленного изобретения от прототипа является то, что расстояние по оси соединения от точки пересечения дуги, образующей уплотнительную поверхность ниппельного элемента, с прямой линией, проходящей через центр данной дуги и образующей с нормалью к оси соединения угол, равный углу α, до любого из концов данной дуги составляет не менее 1 мм. При этом расстояние по оси соединения от точки пересечения дуги, образующей уплотнительную поверхность раструбного элемента, с прямой линией, проходящей через центр данной дуги и образующей с нормалью к оси соединения угол, равный углу α, до любого из концов данной дуги составляет не менее 1 мм. Выполнение данных условий позволяет повысить равномерность распределения контактных давлений по длине контактной площадки. Если указанные расстояния будут составлять менее 1 мм, то возможно формирование пика контактных давлений по краю уплотнения.

Исследования, проведенные авторами изобретения, показали, что вышеуказанные отличительные признаки являются существенными и позволяют увеличить длину площадки контакта уплотнительных поверхностей ниппельного и раструбного элементов, повысить равномерность распределения контактных давлений по длине данной площадки, тем самым обеспечить повышенную герметичность соединения.

Проведенный заявителем анализ уровня техники, включая поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения, отсутствует. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных отличительных признаков заявленного резьбового соединения, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует условию «новизна».

Для проверки соответствия заявленного изобретения условию «изобретательский уровень» заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного резьбового соединения. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники. Следовательно, заявленное изобретение соответствует условию «изобретательский уровень».

Краткое описание чертежей

Изобретение иллюстрируется чертежами, на которых одинаковые или сходные элементы обозначены одними и теми же ссылочными позициями.

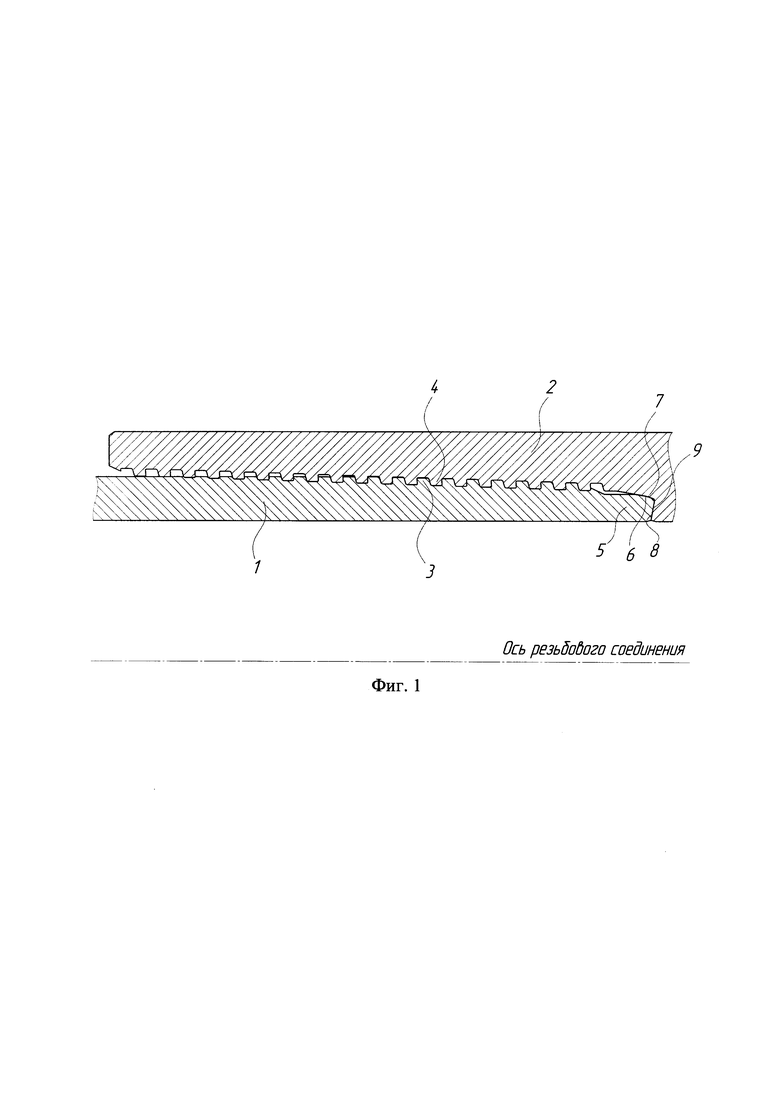

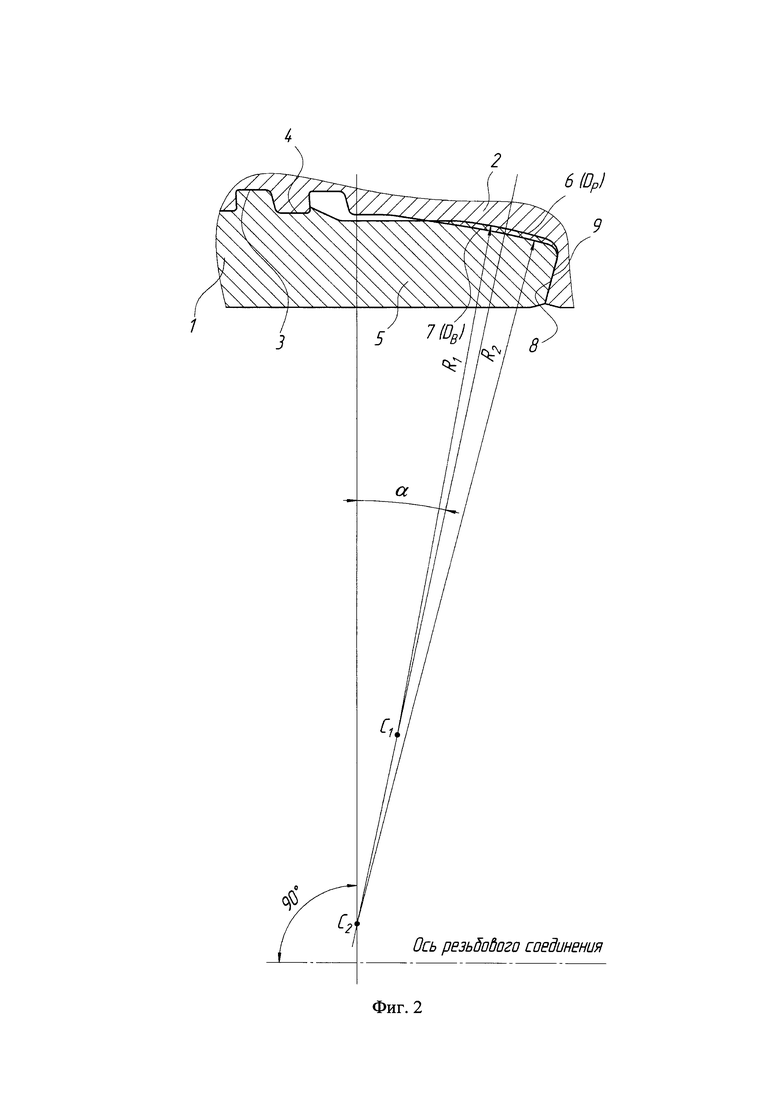

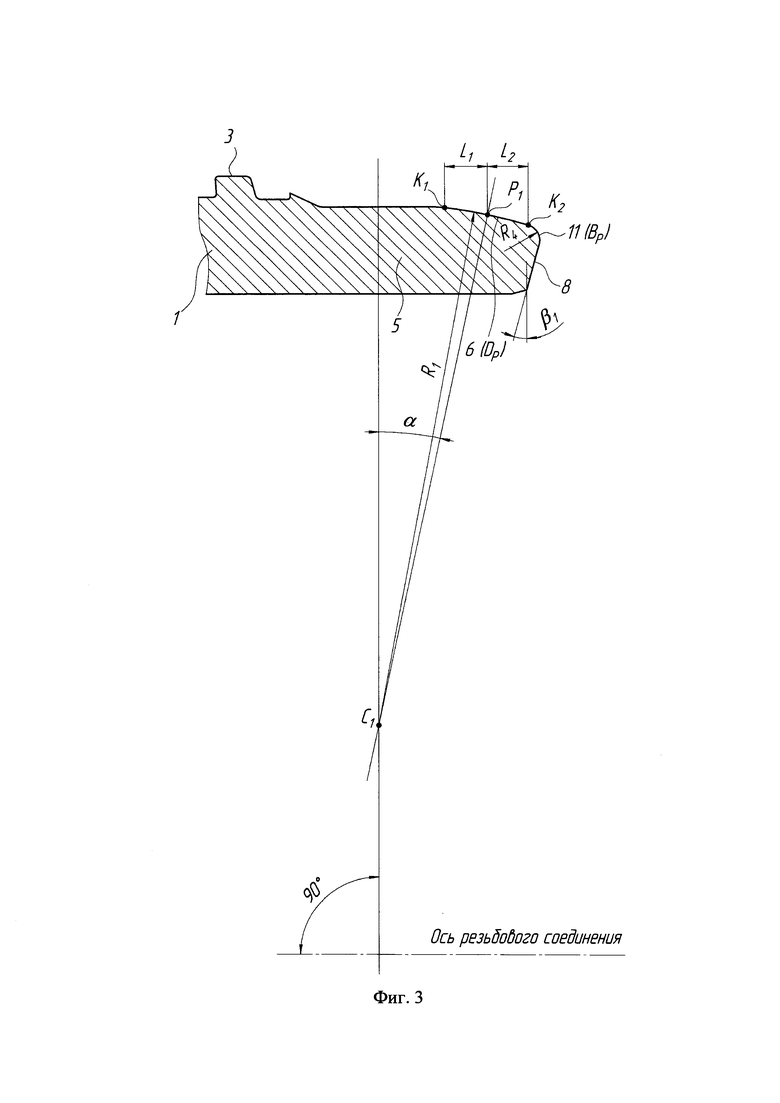

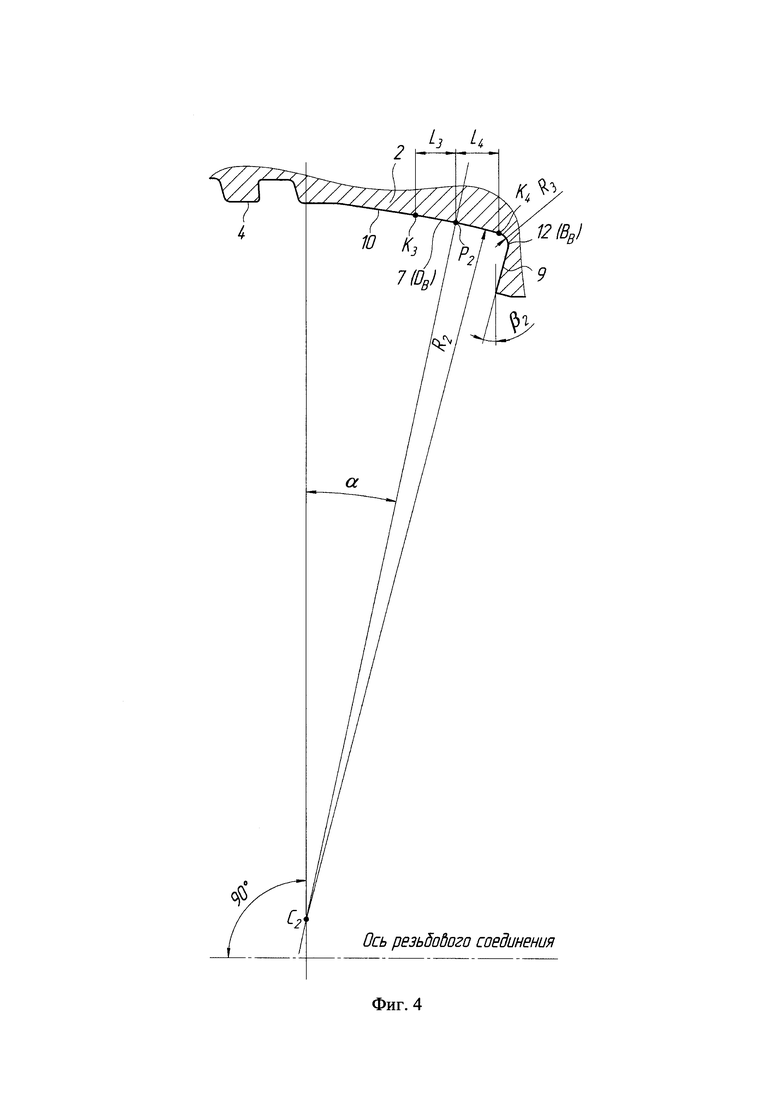

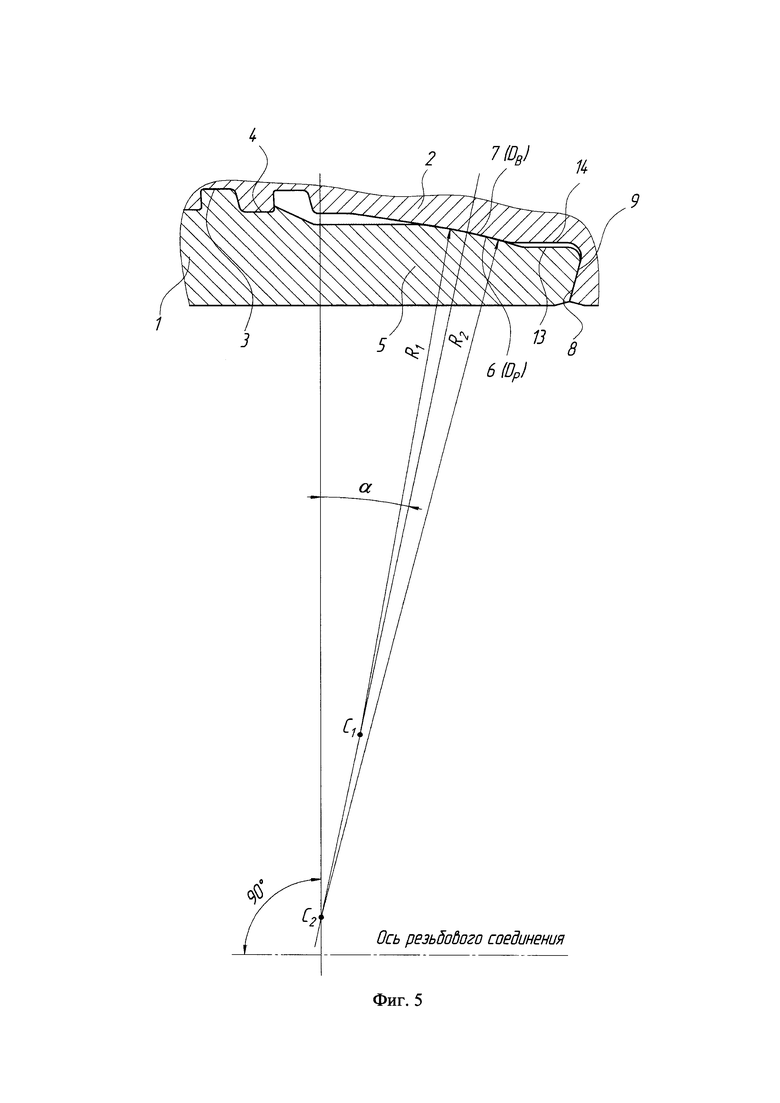

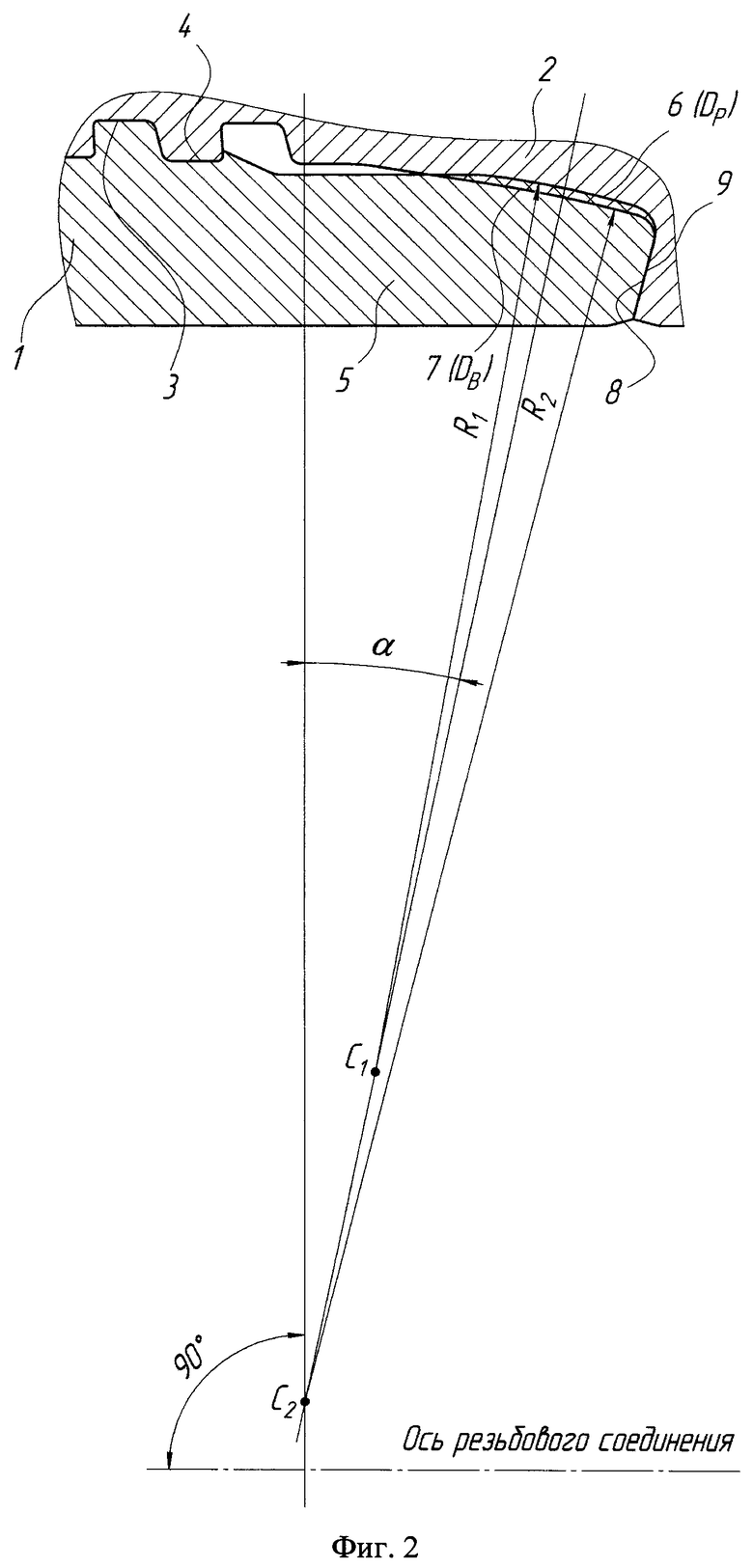

На фигурах 1-4 показаны осевые разрезы резьбового соединения для трубных изделий нефтепромыслового сортамента и отдельных его элементов согласно одному из возможных вариантов реализации настоящего изобретения. На фигуре 1 показан вид продольного сечения резьбового соединения в состоянии полной сборки. На фигуре 2 показан увеличенный вид продольного сечения резьбового соединения в области уплотнительных поверхностей ниппельного и раструбного элементов в состоянии полной сборки (с указанием условного перекрытия уплотнительных поверхностей). На фигуре 3 показан увеличенный вид продольного сечения концевого участка ниппельного элемента. На фигуре 4 показан увеличенный вид продольного сечения раструбного элемента в области его уплотнительной поверхности. На фигуре 5 показан увеличенный вид продольного сечения резьбового соединения в области уплотнительных поверхностей ниппельного и раструбного элементов в состоянии полной сборки согласно другому возможному варианту реализации настоящего изобретения.

Элементы конструкции и другие объекты обозначены на фигурах следующими позициями:

1 - ниппельный элемент;

2 - раструбный элемент;

3 - охватываемая резьба;

4 - охватывающая резьба;

5 - концевой участок ниппельного элемента;

6 - уплотнительная поверхность ниппельного элемента, образованная дугой DP;

7 - уплотнительная поверхность раструбного элемента, образованная дугой DB;

8 - упорная поверхность торца ниппельного элемента;

9 - упорная поверхность уступа раструбного элемента;

10 - участок конической поверхности раструбного элемента;

11 - дуга BP, связывающая образующую уплотнительной поверхности ниппельного элемента с образующей его упорной поверхности торца;

12 - дуга BB, связывающая образующую уплотнительной поверхности раструбного элемента с образующей его упорной поверхности уступа;

13 - носовой участок поверхности ниппельного элемента;

14 - участок поверхности раструбного элемента, ответный носовому участку поверхности ниппельного элемента.

Осуществление изобретения

Резьбовое соединение трубных изделий нефтепромыслового сортамента по настоящему изобретению представляет собой, в частности, резьбовое соединение для стальных труб, в котором ниппельный элемент 1 и раструбный элемент 2 соединены друг с другом с помощью резьбы, как показано на фиг. 1.

Раструбный элемент 2 может быть выполнен в отдельной детали - муфте. При этом ниппельные элементы 1 выполнены на концах соединяемых труб, а соединение труб осуществляется с помощью ввинчивания первой и второй трубы в соответствующие раструбные элементы 2 муфты (муфтовое соединение).

Раструбный элемент 2 может быть выполнен на одном из концов трубы. При этом на другом конце трубы выполнен ниппельный элемент 1. В данном случае соединение труб осуществляется посредством ввинчивания ниппельного элемента 1 первой трубы в раструбный элемент 2 второй трубы (интегральное соединение).

Согласно настоящему изобретению, ниппельный элемент 1 имеет на наружной поверхности участок охватываемой резьбы 3, переходящий в концевой участок 5, который содержит уплотнительную поверхность 6 и заканчивается упорной поверхностью 8, расположенной на его торце (см. фиг. 1-3).

Раструбный элемент 2 имеет полость, содержащую участок охватывающей резьбы 4, упорную поверхность 9 уступа и уплотнительную поверхность 7, расположенную между участком охватывающей резьбы 4 и упорной поверхностью 9 уступа (см. фиг. 1, 2 и 4). Тип и форма профиля охватываемой 3 и охватывающей 4 резьбы, соответственно ниппельного 1 и раструбного 2 элементов, известны для специалистов в данной области техники. Резьбы нефтяного сортамента выполняются коническими и могут иметь, например, трапецеидальный профиль.

Ниппельный элемент 1 и раструбный элемент 2 соединены с помощью резьбы так, что упорная поверхность 8 торца контактирует с упорной поверхностью 9 уступа, а уплотнительная поверхность 6 ниппельного элемента 1 взаимодействует с уплотнительной поверхностью 7 раструбного элемента 2 с радиальным натягом и образованием уплотнения «металл-металл». На фиг. 2 радиальный натяг в уплотнении «металл-металл» условно изображен как геометрическое перекрытие материала ниппельного элемента с материалом раструбного элемента.

Уплотнительная поверхность 6 ниппельного элемента 1 образована выпуклой дугой DP радиусом R1, а уплотнительная поверхность 7 раструбного элемента 2 образована выпуклой дугой DB радиусом R2. При этом R2=k⋅R1, где k - коэффициент, принимающий значения от 1,2 до 4,0. Предпочтительно обеспечивать значения радиуса R1 дуги DP, образующей уплотнительную поверхность 6 ниппельного элемента 1, в диапазоне от 20 до 60 мм.

В собранном состоянии соединения угол α, между нормалью к оси соединения и прямой линией, проходящей через центр C1 дуги DP, образующей уплотнительную поверхность 6 ниппельного элемента 1, и центр С2 дуги DB, образующей уплотнительную поверхность 7 раструбного элемента 2, соответствует диапазону 5÷15 градусов (см. фиг.2, 5).

Расстояние L1 по оси соединения от точки P1 пересечения дуги DP с прямой линией, проходящей через ее центр (точку C1) и составляющей с нормалью к оси соединения угол, равный углу α, до точки K1, соответствующей концу дуги DP, расположенному со стороны участка охватываемой резьбы 3, составляет не менее 1 мм. Расстояние L2 по оси соединения от точки P1 пересечения дуги DP с прямой линией, проходящей через ее центр (точку C1) и составляющей с нормалью к оси соединения угол, равный углу α, до точки K2, соответствующей концу дуги DP, расположенному со стороны упорной поверхности торца 8, составляет не менее 1 мм (см. фиг. 3). В предпочтительном варианте реализации изобретения, расстояния L1 и L2 соответствуют диапазону 1÷4 мм.

Расстояние L3 по оси соединения от точки Р2 пересечения дуги DB с прямой линией, проходящей через ее центр (точку С2) и составляющей с нормалью к оси соединения угол, равный углу α, до точки K3, соответствующей концу дуги DB, расположенному со стороны участка охватывающей резьбы 4, составляет не менее 1 мм. Расстояние L4 по оси соединения от точки Р2 пересечения дуги DB с прямой линией, проходящей через ее центр (точку С2) и составляющей с нормалью к оси соединения угол, равный углу α, до точки K4, соответствующей концу дуги DB, расположенному со стороны упорной поверхности уступа 9, составляет не менее 1 мм (см. фиг. 4). В предпочтительном варианте реализации изобретения, расстояния L3 и L4 соответствуют диапазону 1÷4 мм.

Полость раструбного элемента 2 может содержать участок конической поверхности 10, расположенный между участком охватывающей резьбы 4 и уплотнительной поверхностью 7. Наличие данного участка конической поверхности 10 повышает плавность формирования уплотнения «металл-металл» при сборке соединения и, соответственно, его задиростойкость.

Кроме того, упорная поверхность 8 торца ниппельного элемента 1 и упорная поверхность 9 уступа раструбного элемента 2 могут быть выполнены таки образом, что угол β1 между упорной поверхностью 8 торца ниппельного элемента 1 и нормалью к оси соединения составляет 10÷15 градусов, при этом угол β2 между упорной поверхностью 9 уступа раструбного элемента 2 и нормалью к оси соединения также составляет 10÷15 градусов. В данном случае в результате сборки соединения формируется упорный узел оптимальной конструкции, который за счет клинового эффекта препятствует радиальным деформациям концевого участка 5 ниппельного элемента 1 к оси соединения, что дополнительно повышает герметичность соединения.

Предпочтительно ниппельный 1 и раструбный 2 элементы выполнять таким образом, чтобы образующая (дуга DB) уплотнительной поверхности 7 раструбного элемента 2 соединялась с образующей упорной поверхности уступа 9 выпуклой дугой 12 (BB) радиусом R3=0,4÷0,8 мм, при этом образующая (дуга DP) уплотнительной поверхности 6 ниппельного элемента 1 соединяется с образующей упорной поверхности торца 8 выпуклой дугой 11 (BP) радиусом R4=q⋅R3, где q - коэффициент, принимающий значения от 1,25 до 1,50. В данном случае упрощается процесс изготовления раструбного элемента, а также обеспечивается оптимальный размер упорного узла. Кроме того, обеспечивается отсутствие контакта между дугами BP и BB при сборке соединения.

Концевой участок 5 ниппельного элемента 1 может иметь носовой участок 13 поверхности, расположенный между уплотнительной поверхностью 6 и упорной поверхностью торца 8. В данном случае полость раструбного элемента 2 содержит участок поверхности 14, ответный носовому участку поверхности 13 ниппельного элемента 1, расположенный между уплотнительной поверхностью 7 и упорной поверхностью уступа 9. Носовой участок 13 ниппельного элемента 1 и ответный ему участок 14 раструбного элемента 2 могут быть выполнены, например, в виде цилиндрических поверхностей. При этом в собранном состоянии соединения носовой участок 13 поверхности ниппельного элемента 1 и ответный ему участок поверхности 14 раструбного элемента 2 не контактируют друг с другом. В данном случае повышается радиальная жесткость ниппельного элемента 1 под точкой максимального радиального натяга. В результате при той же величине радиального натяга достигается более высокая величина интегрального давления в уплотнении, что дополнительно повышает стойкость уплотнения к утечкам.

Для разных типоразмеров труб величина удерживаемого наружного и внутреннего давления различна. Для большего удерживаемого давления необходимо обеспечивать большую область контакта уплотнительных поверхностей ниппельного 1 и раструбного 2 элементов. Это достигается за счет уменьшения радиуса R2 выпуклой дуги DB, образующей уплотнительную поверхность 7 раструбного элемента 2. Индивидуальный подбор радиуса R2 для каждого типоразмера является нецелесообразным с точки зрения массового производства. Исследования, проведенные авторами, показали, что достаточно провести унификацию только с учетом наружного диаметра соединяемых труб. Предпочтительно, в случае соединения трубных изделий, у которых наружный диаметр составляет 177,8 мм или менее, выполнять уплотнительные поверхности 6 и 7 таким образом, чтобы коэффициент k соответствовал диапазону от 1,2 до менее чем 2,0. В случае соединения трубных изделий, у которых наружный диаметр составляет более 177,8 мм, предпочтительно выполнять уплотнительные поверхности 6 и 7 таким образом, чтобы коэффициент k соответствовал диапазону от 2,0 до 4,0. В данном случае использование различных значений радиуса R2 выпуклой дуги DB для разных типоразмеров позволяет избежать образования концентраторов по краям уплотнительных поверхностей, что повышает надежность соединения при действии нагрузок.

Резьбовое соединение по настоящему изобретению собирается посредством ввинчивания охватываемой резьбы 3 ниппельного элемента 1 в охватывающую резьбу 4 раструбного элемента 2.

В процессе свинчивания соединения происходит продвижение уплотнительной поверхности 6 ниппельного элемента 1 вдоль охватывающей резьбы 4 раструбного элемента. Затем уплотнительная поверхность 6 ниппельного элемента 1 взаимодействует с уплотнительной поверхностью 7 раструбного элемента 2 с образованием уплотнения типа «металл-металл».

В случае использования раструбного элемента, в полости которого выполнен участок конической поверхности 11, расположенный между участком охватывающей резьбы 4 и уплотнительной поверхностью 7, уплотнительная поверхность 6 ниппельного элемента 1 в процессе свинчивания соединения сначала взаимодействует с конической поверхностью 11 раструбного элемента 2 с образованием первоначальной контактной площадки. При этом данная коническая поверхность 11 раструбного элемента 2 служит направляющей для концевого участка 5 ниппельного элемента 1. В процессе дальнейшего продвижения ниппельного элемента 1 вдоль охватывающей резьбы 4 раструбного элемента, уплотнительная поверхность 6 ниппельного элемента 1 вступает в контакт с уплотнительной поверхностью 7 раструбного элемента 2 с последующим образованием уплотнения типа «металл-металл».

Свинчивание резьбового соединение осуществляется до соприкосновения упорной поверхности 8 торца ниппельного элемента 1 с упорной поверхность уступа 9 раструбного элемента 2 до значения заданного момента свинчивания.

Вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий. Резьбовое соединение, воплощающее заявленное изобретение при его осуществлении, предназначено для использования в промышленности, а именно для соединения трубных изделий нефтепромыслового сортамента, используемых при освоении нефтяных и газовых месторождений. Для заявленного изобретения в том виде, как оно охарактеризовано в независимом пункте формулы, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов. Следовательно, заявленное изобретение соответствует условию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Резьбовое соединение трубных изделий нефтяного сортамента | 2023 |

|

RU2818433C1 |

| РЕЗЬБОВОЕ УПОРНОЕ СОЕДИНЕНИЕ КЛАССА ПРЕМИУМ | 2018 |

|

RU2728642C1 |

| РЕЗЬБОВОЕ УПОРНОЕ СОЕДИНЕНИЕ КЛАССА ПРЕМИУМ | 2018 |

|

RU2753544C2 |

| ВЫСОКОГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ (ВАРИАНТЫ) И СПОСОБЫ ИЗГОТОВЛЕНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ ЭТИХ ТРУБ (ВАРИАНТЫ) | 2004 |

|

RU2256767C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТОЛСТОСТЕННЫХ ТРУБНЫХ ИЗДЕЛИЙ НЕФТЕПРОМЫСЛОВОГО СОРТАМЕНТА | 2014 |

|

RU2637783C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБ | 2011 |

|

RU2522756C1 |

| РЕЗЬБОВОЕ ТРУБНОЕ СОЕДИНЕНИЕ | 2015 |

|

RU2604461C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ТРУБ, ТАКИХ КАК НЕФТЯНЫЕ ИЛИ ГАЗОВЫЕ ТРУБЫ | 2016 |

|

RU2681152C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ СТАЛЬНЫХ ТРУБ ДЛЯ НЕФТЯНЫХ СКВАЖИН | 2017 |

|

RU2712651C1 |

| Резьбовое соединение нефтепромысловых труб с высоким сопротивлением сжатию и комбинированным нагрузкам (варианты) | 2017 |

|

RU2678785C1 |

Изобретение относится к резьбовым соединениям трубных изделий нефтепромыслового сортамента. Ниппельный элемент имеет на наружной поверхности участок охватываемой резьбы, переходящий в концевой участок, который содержит уплотнительную поверхность и заканчивается упорной поверхностью. Раструбный элемент имеет полость, содержащую участок охватывающей резьбы, упорную поверхность уступа и уплотнительную поверхность. Уплотнительная поверхность ниппельного элемента образована выпуклой дугой радиусом R1, а уплотнительная поверхность раструбного элемента образована выпуклой дугой радиусом R2, при этом R2=k⋅R1, где k=1,2÷4,0. В собранном состоянии соединения угол α между нормалью к оси соединения и прямой линией, проходящей через центр дуги, образующей уплотнительную поверхность ниппельного элемента, и центр дуги, образующей уплотнительную поверхность раструбного элемента, составляет 5÷15 градусов. Причем расстояние по оси соединения от точки пересечения дуги, образующей уплотнительную поверхность ниппельного элемента, с прямой линией, проходящей через центр данной дуги и составляющей с нормалью к оси соединения угол, равный углу α, до любого из концов данной дуги составляет не менее 1 мм. Расстояние по оси соединения от точки пересечения дуги, образующей уплотнительную поверхность раструбного элемента, с прямой линией, проходящей через центр данной дуги и составляющей с нормалью к оси соединения угол, равный углу α, до любого из концов данной дуги составляет не менее 1 мм. Изобретение обеспечивает увеличение длины площадки контакта уплотнительных поверхностей с повышением равномерности распределения контактных давлений по ее длине. 8 з.п. ф-лы, 5 ил.

1. Резьбовое соединение трубных изделий нефтепромыслового сортамента, содержащее ниппельный элемент и раструбный элемент, причем ниппельный элемент имеет на наружной поверхности участок охватываемой резьбы, переходящий в концевой участок, который содержит уплотнительную поверхность и заканчивается упорной поверхностью торца ниппельного элемента, раструбный элемент имеет полость, содержащую участок охватывающей резьбы, упорную поверхность уступа и уплотнительную поверхность, расположенную между участком охватывающей резьбы и упорной поверхностью уступа, при этом уплотнительная поверхность ниппельного элемента образована выпуклой дугой радиусом R1, уплотнительная поверхность раструбного элемента образована выпуклой дугой радиусом R2, причем в собранном состоянии соединения ниппельный элемент и раструбный элемент соединены с помощью резьбы так, что по крайней мере часть упорной поверхности торца ниппельного элемента контактирует с упорной поверхностью уступа раструбного элемента, а уплотнительная поверхность ниппельного элемента взаимодействует с уплотнительной поверхностью раструбного элемента с образованием радиального натяга, отличающееся тем, что R2=k⋅R1, где k - коэффициент, принимающий значения от 1,2 до 4,0, причем в собранном состоянии соединения угол α между нормалью к оси соединения и прямой линией, проходящей через центр дуги, образующей уплотнительную поверхность ниппельного элемента, и центр дуги, образующей уплотнительную поверхность раструбного элемента, равен 5÷15 градусам, при этом расстояние по оси соединения от точки пересечения дуги, образующей уплотнительную поверхность ниппельного элемента, с прямой линией, проходящей через центр данной дуги и составляющей с нормалью к оси соединения угол, равный углу α, до любого из концов данной дуги составляет не менее 1 мм, расстояние по оси соединения от точки пересечения дуги, образующей уплотнительную поверхность раструбного элемента, с прямой линией, проходящей через центр данной дуги и составляющей с нормалью к оси соединения угол, равный углу α, до любого из концов данной дуги составляет не менее 1 мм.

2. Резьбовое соединение по п. 1, отличающееся тем, что R1=20÷60 мм.

3. Резьбовое соединение по п. 1 или 2, отличающееся тем, что полость раструбного элемента имеет участок конической поверхности, расположенный между участком охватывающей резьбы и уплотнительной поверхностью раструбного элемента.

4. Резьбовое соединение по любому из пп. 1-3, отличающееся тем, что в собранном состоянии соединения расстояние по оси соединения от точки пересечения дуги, образующей уплотнительную поверхность ниппельного элемента, с прямой линией, проходящей через центр данной дуги и составляющей с нормалью к оси соединения угол, равный углу α, до любого из концов данной дуги составляет 1÷4 мм, при этом расстояние по оси соединения от точки пересечения дуги, образующей уплотнительную поверхность раструбного элемента, с прямой линией, проходящей через центр данной дуги и составляющей с нормалью к оси соединения угол, равный углу α, до любого из концов данной дуги составляет 1÷4 мм.

5. Резьбовое соединение по любому из пп. 1-4, отличающееся тем, что угол между упорной поверхностью торца ниппельного элемента и нормалью к оси соединения составляет 10÷15 градусов, и угол между упорной поверхностью уступа раструбного элемента и нормалью к оси соединения составляет 10÷15 градусов.

6. Резьбовое соединение по любому из пп. 1-5, отличающееся тем, что образующая уплотнительной поверхности раструбного элемента соединена с образующей упорной поверхности уступа раструбного элемента выпуклой дугой радиусом R3=0,4÷0,8 мм, а образующая уплотнительной поверхности ниппельного элемента соединена с образующей упорной поверхности торца ниппельного элемента выпуклой дугой радиусом R4=q⋅R3, где q - коэффициент, принимающий значения от 1,25 до 1,50.

7. Резьбовое соединение по любому из пп. 1-6, отличающееся тем, что концевой участок ниппельного элемента имеет носовой участок поверхности, расположенный между уплотнительной поверхностью и упорной поверхностью торца ниппельного элемента, а полость раструбного элемента содержит участок поверхности, ответный носовому участку поверхности ниппельного элемента, расположенный между уплотнительной поверхностью и упорной поверхностью уступа, при этом в собранном состоянии соединения носовой участок поверхности ниппельного элемента и ответный ему участок поверхности раструбного элемента не контактируют друг с другом.

8. Резьбовое соединение по любому из пп. 1-7, отличающееся тем, что наружный диаметр трубных изделий составляет 177,8 мм или менее, при этом коэффициент k принимает значения от 1,2 до менее чем 2,0.

9. Резьбовое соединение по любому из пп. 1-7, отличающееся тем, что наружный диаметр трубных изделий составляет более 177,8 мм, при этом коэффициент k принимает значения от 2,0 до 4,0.

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБНЫХ ИЗДЕЛИЙ НЕФТЕПРОМЫСЛОВОГО СОРТАМЕНТА | 2017 |

|

RU2705783C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ОБСАДНЫХ ТРУБ | 2016 |

|

RU2639343C1 |

| Способ количественного определения серы в марганцовых и железных рудах | 1947 |

|

SU76099A1 |

| US 4384737 A1, 24.05.1983 | |||

| JP 60260792 A, 23.12.1985. | |||

Авторы

Даты

2022-03-22—Публикация

2021-09-20—Подача