Данное изобретение относится к производству труб, в частности к трубам для микротоннелирования, в том числе щитовым, армированным волоконными наполнителями, и может быть применимо в различных сетях водоотведения, водоснабжения, канализации, водопропуска и других, с целью защиты трубопровода от абразивного износа, коррозии, отложений, разрушений и иного воздействия химически-агрессивных сред на внутреннюю поверхность композитных труб при транспортировке пульпы, шламов и других.

Композитная труба предназначена для бестраншейной прокладки трубопроводов различных инженерных сетей путем продавливания труб внутри грунта методами микротоннелирования, бурошнекового бурения, методом прокола, наружной прокладке трубопровода, а также санации существующих трубопроводов с возможностью размещения ее в футляре из железобетона, пластика и других материалов.

Микротоннелирование - это бестраншейная технология, позволяющая осуществлять прокладку коммунальных подземных трубопроводов и трубопроводных систем разного диаметра без переноса городских застроек, автодорог, кабельных сетей и пр. по маршруту прокладки. Микротоннелирование наиболее эффективно при прокладке на расстояния до 1,5 км и на больших глубинах до 80 метров в условиях городской инфраструктуры. Технология микротоннелирования предлагает в оперативном режиме эффективные решения для замены, ремонта и прокладки подземных коммуникаций без создания транспортных коллапсов.

Вуаль - тонкий и легкий материал, состоящий из рубленных волокон, соединенных с помощью замасливателя (силан - улучшает адгезию с различными видами смол). Вуаль легко драпируется, быстро пропитывается, часто применяется в качестве первого слоя для различных композитных изделий, внутреннего слоя для намотки емкостей и композитных труб.

Ровинг - это волоконное изделие, состоящее из нескрученных волокон. Ровинги делятся на непрерывные и рубленные. Рубленные ровинги (или как известно из уровня техники - дискретные ровинги) формируются за счет разрубания на отрезки определенной длинны непрерывных ровингов на специализированной машине для рубки (резки) ровингов.

Химстойкие ровинги - ровинги, выполненные из химстойкого материала. Выбор химстойкого материала производится в зависимости от типа агрессивной среды, давления, нагрузок и иных факторов, связанных с эксплуатацией и дизайном.

Основной проблемой, с которой сталкиваются большинство трубопроводов, располагающихся под землей, особенно с ограничением доступа к ремонтным работам - это разрушение элементов трубопровода агрессивными средами. При этом разрушения происходят независимо от срока эксплуатации трубопровода. Это связано именно со структурой трубопровода, которая при незначительных повреждениях запускает необратимый процесс разрушения стенки трубопровода, происходящий в разы быстрее, чем разрушается внутренний слой. Разрушение структуры композитных труб изнутри, в совокупности с нагрузками (например, осевыми или кольцевыми, при подземной прокладке) могут способствовать обвалу, разрыву, скручиванию труб, что в свою очередь может привести и к человеческим жертвам, так как множество типов трубопроводов прокладываются под ЖД путями, дорогами и аэродромами.

Одним из ключевых достоинств композитных труб является их высокая коррозионная и химическая устойчивость. Благодаря составу композита эти трубы не подвержены воздействию различных агрессивных сред, таких как кислоты, щелочи, нефтепродукты и другие химические вещества, в том числе результаты жизнедеятельности человека. Это позволяет длительное время использовать такие трубы без риска возникновения их разрушения, что увеличивает срок службы трубопровода и снижает затраты на обслуживание и замену элементов.

Композитные трубы имеют ряд преимуществ, в том числе для использования при прокладке трубопроводов бестраншейным способом (методом микротоннелирования, метод прокола и другими). Они легкие, достаточно прочные и обладают большим сроком эксплуатации в различных температурных режимах.

Одним из основных преимуществ композитных труб является высокая адгезия слоев композита. Это преимущество обеспечивается за счет пропитки слоев связующим материалом на основе смол. Пропитка связующим позволяет сохранить долговечность композитных труб за счет предотвращения расслоения при высоких нагрузках, давлении и воздействию температурных режимов.

Еще одним важным преимуществом композитных труб является их легкость. Композитные трубы значительно легче, чем металлические или бетонные трубы, что упрощает их транспортировку и установку. Кроме того, легкие трубы менее склонны к образованию трещин и повреждений при транспортировке и установке. Легкие трубы проще монтировать и проталкивать при прокладке трубопровода бестраншейными методами.

Решением данной проблемы принято считать принятие мер по обеспечению дополнительной защиты трубопровода изнутри, а именно применения прочных и устойчивых к агрессивным средам труб, что в совокупности значительно продлит срок эксплуатации трубопровода в целом.

В качестве аналога представлено техническое решение, выполненное в виде Стеклокомпозитной теплостойкой трубы, изготовленная методом непрерывной намотки армирующих наполнителей (Патент на полезную модель №212320, Опубликованный: 15.07.2022 Бюл. №20).

Достигаемый технический результат в данном аналоге реализуется за счет того, что Стеклокомпозитная теплостойкая труба содержит три слоя: внутренний слой, состоящий из эпоксивинилэфирных смол с армирующими наполнителями: дискретными и непрерывными стеклоровингами и стекловуали, пропитанными эпоксивинилэфирным связующим, в качестве которого выступает эпоксивинилэфирная смола, структурный слой, состоящий из ненасыщенных полиэфирных смол, стекловолоконных наполнителей и кварцевого песка, наружный слой, состоящий из эпоксивинилэфирного связующего и стекловолоконных наполнителей.

Основным недостатком данного аналога является то, что аналог содержит только стекловуаль во внутреннем слое, что по сравнению с базальтовой вуалью имеет более низкие показатели устойчивости к агрессивным средам.

В качестве другого аналога представлено техническое решение, выполненное в виде, Железобетонно-композитная труба для напорных и безнапорных трубопроводов (Евразийский патент на изобретение №042066, Опубликованный: 2023.01.02).

Достигаемый технический результат в данном аналоге реализуется за счет того, что Железобетонно-композитная труба для напорных и безнапорных трубопроводов из армированных термореактивных полимеров, изготовленная методом непрерывной намотки, содержит несколько слоев из смеси связующего и волокнистого наполнителя, содержит внутренний слой, содержащий эпоксивинилэфирную смолу, рубленое стекловолокно и базальтовую вуаль.

Основным недостатком данного аналога является то, что само по себе содержание во внутреннем слое рубленного стекловолокна, связующего и вуали не создает достаточно высокое сопротивление агрессивным средам, а также отсутствие в указанном слое непрерывных ровингов способствует образованию ненадежной (недостаточно прочной) структуры при формировании стенки трубы методом непрерывной намотки. Непрерывные ровинги удерживают рубленные ровинги и вуаль во время намотки внутреннего слоя и прижимают их к формообразующей оправке за счет силы натяжения непрерывных ровингов.

В качестве ближайшего аналога представлено техническое решение, выполненное в виде, композитной трубы для напорных и безнапорных трубопроводов (Евразийский патент на изобретение №042072, Опубликованный: 2023.01.02).

Достигаемый технический результат в данном аналоге реализуется за счет того, что композитная труба из армированных термореактивных полимеров, изготовленная методом непрерывной намотки, содержит несколько слоев из смеси связующего и волокнистого наполнителя, содержит внутренний слой, содержащий эпоксивинилэфирную смолу, рубленое стекловолокно и базальтовую вуаль.

Основным недостатком данного аналога является то, что само по себе содержание во внутреннем слое рубленного стекловолокна, связующего и вуали не создает достаточно высокое сопротивление агрессивным средам, а также отсутствие в указанном слое непрерывных ровингов способствует образованию ненадежной (недостаточно прочной) структуры при формировании стенки трубы методом непрерывной намотки. Непрерывные ровинги удерживают рубленные ровинги и вуаль во время намотки внутреннего слоя и прижимают их к формообразующей оправке за счет силы натяжения непрерывных ровингов.

Задача заявленного технического решения заключается в устранении недостатков известных из уровня техники аналогов и ближайшего аналога (прототипа).

Техническим результатом заявленного технического решения является повышение устойчивости к агрессивным средам, а именно повышение химстойких свойств, увеличение прочностных характеристик за счет структуры стенки композитной трубы.

Технический результат достигается следующим образом.

Композитная труба для напорных и безнапорных трубопроводов, прокладываемых открытым способом или методом микротоннелирования, изготовленная методом непрерывной намотки на оправку армирующих наполнителей, пропитанных связующим с последующим отверждением, и содержащая, по меньшей мере, следующие слои: внутренний слой, содержащий эпоксивинилэфирную смолу, рубленные стеклоровинги и базальтовую вуаль, структурный слой, содержащий ненасыщенную полиэфирную смолу, непрерывное базальтовые ровинги, рубленные стеклоровинги и дисперсный наполнитель и внешний слой, содержащий смолу и вуаль из С-стекла и/или базальтовую вуаль, отличающаяся тем, что внутренний слой содержит связующее на основе эпоксивинилэфирной смолы от 55 до 95 мас. % внутреннего слоя, армирующие наполнители в виде рубленных стеклоровингов от 3 до 30 мас. % внутреннего слоя, непрерывных химстойких ровингов 1 до 10 мас. % внутреннего слоя и вуали от 1 до 5 мас. % внутреннего слоя, структурный слой содержит связующее на основе ненасыщенной полиэфирной смолы от 20 до 50 мас. % структурного слоя, армирующие наполнители в виде непрерывных химстойких ровингов от 3 до 35 мас. % структурного слоя, рубленных стеклоровингов от 5 до 60 мас. % структурного слоя и дисперсный наполнитель от 0 до 72 мас. % структурного слоя, и внешний слой содержит связующее на основе ненасыщенной полиэфирной смолы от 80 до 95 мас. % внешнего слоя, армирующие наполнители в виде непрерывных химстойких ровингов от 4 до 15 мас. % внешнего слоя и вуали от 1 до 5 мас. % внешнего слоя.

При этом непрерывные химстойкие ровинги выполнены из стекла.

При этом непрерывные химстойкие ровинги выполнены из базальта.

При этом непрерывные химстойкие ровинги выполнены из углерода.

При этом армирующий наполнитель внутреннего слоя выполнен в виде стекловуали и/или базальтовой вуали и/или углеродной вуали и/или полиэфирной вуали.

При этом армирующий наполнитель внешнего слоя выполнен в виде стекловуали и/или базальтовой вуали и/или углеродной вуали и/или полиэфирной вуали.

При этом внутренний слой содержит по меньшей мере один армирующий наполнитель внутреннего слоя.

При этом внутренний слой содержит непрерывные химстойкие ровинги, выполненные из стекла и/или базальта и/или углерода.

Производство композитных труб, произведенных методом непрерывной намотки, не требует дополнительных операций для соединения слоев композита.

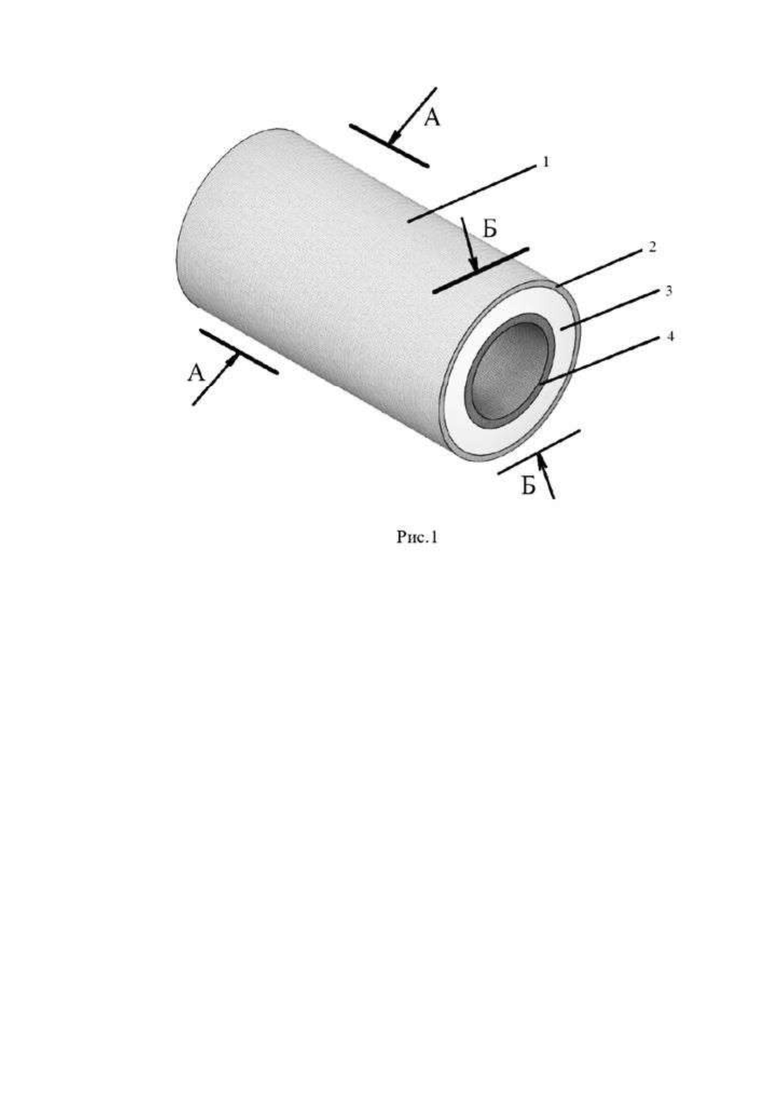

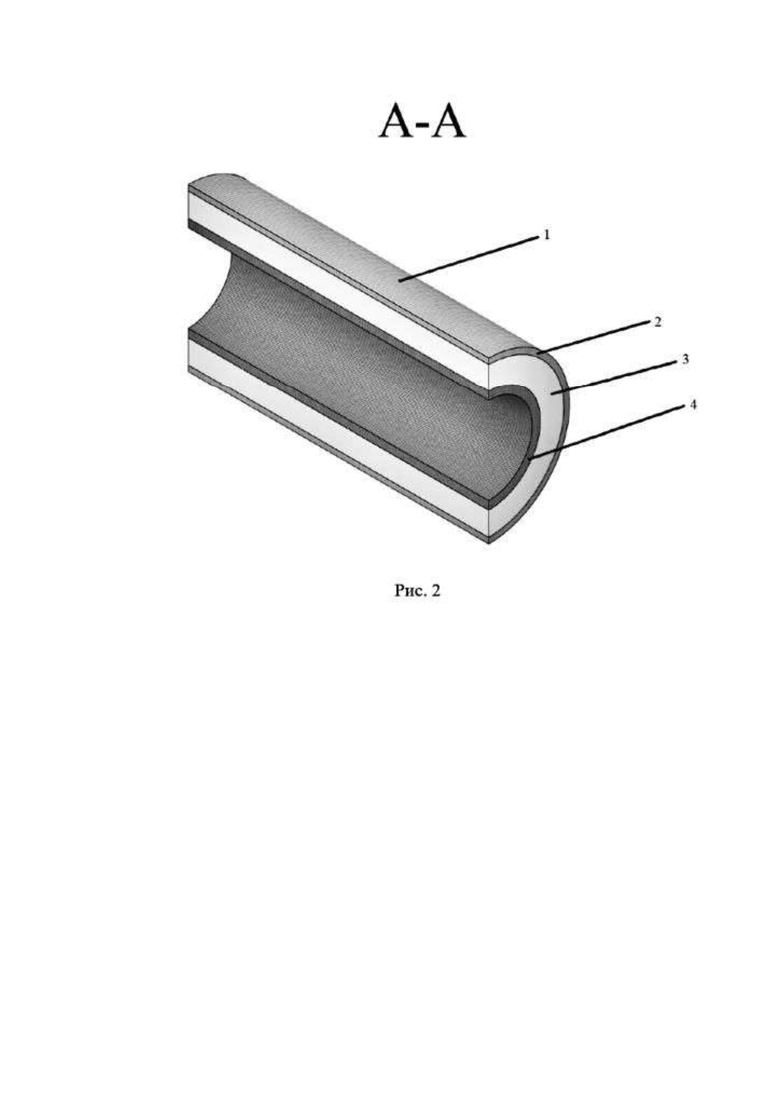

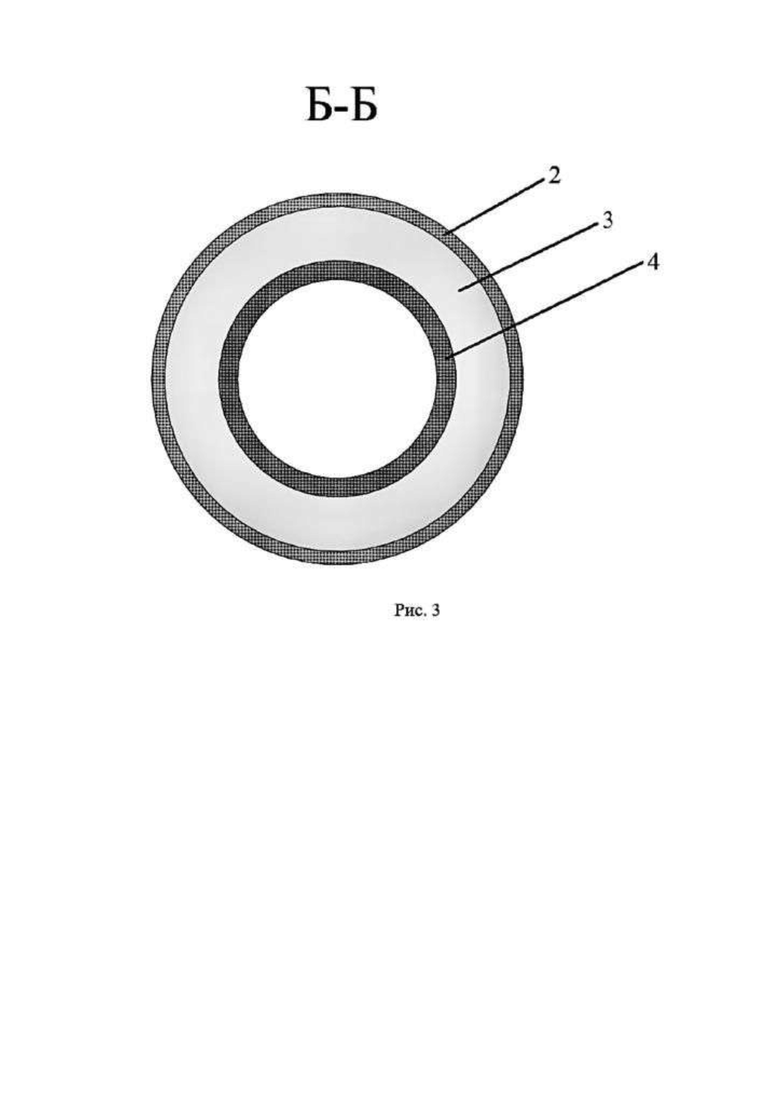

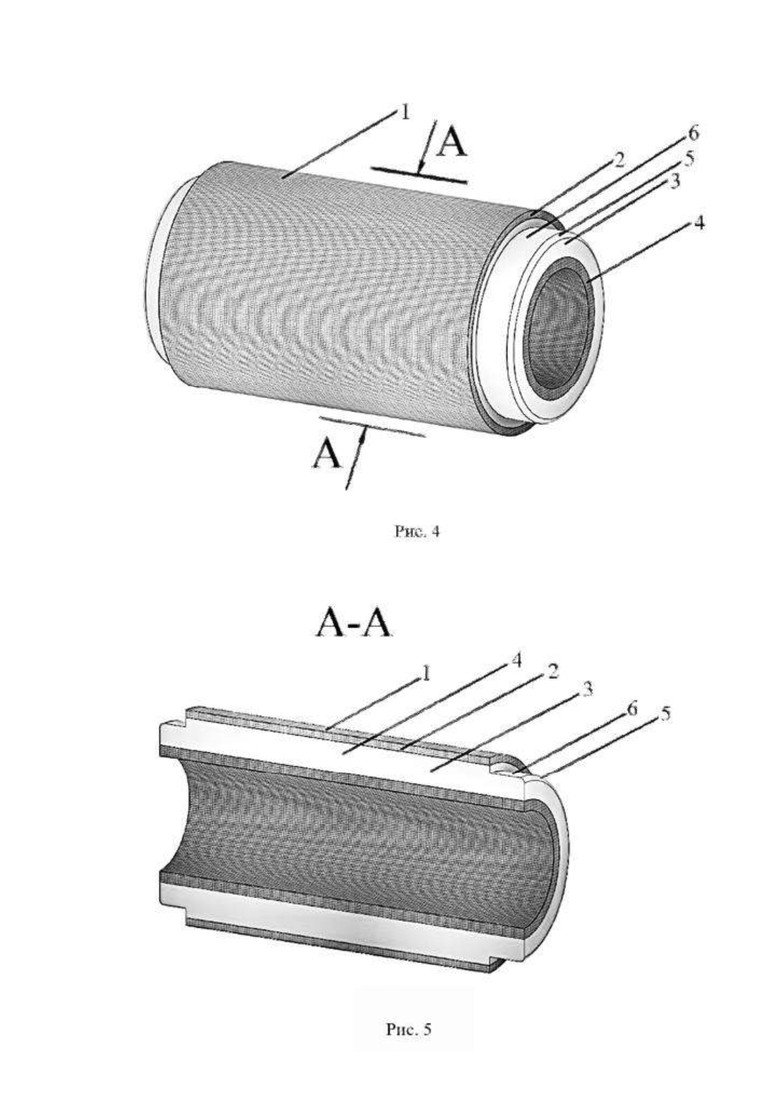

Изобретение характеризуется чертежами:

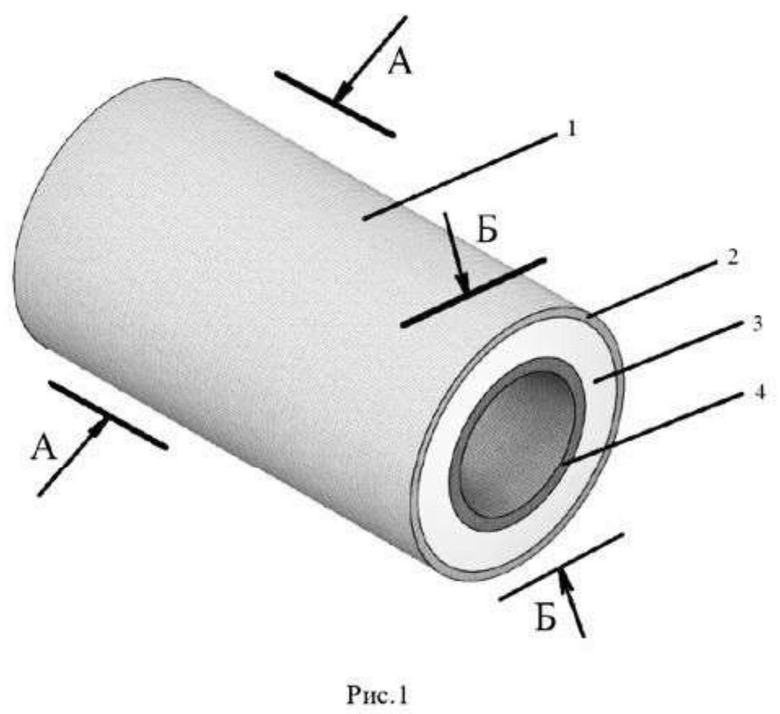

На Рис. 1 показан один из вариантов исполнения технического решения, в виде композитной трубы, изготовленной методом непрерывной намотки, состоящей из трех слоев.

На Рис. 2 показан разрез А-А Рис. 1.

На Рис. 3 показан разрез Б-Б Рис. 1.

На Рис. 4 показан один из вариантов исполнения технического решения, в виде композитной трубы, изготовленной методом непрерывной намотки, состоящей из трех слоев с обработанными торцами под соединительную муфту и фасками.

На Рис. 5 показан разрез А-А Рис. 4.

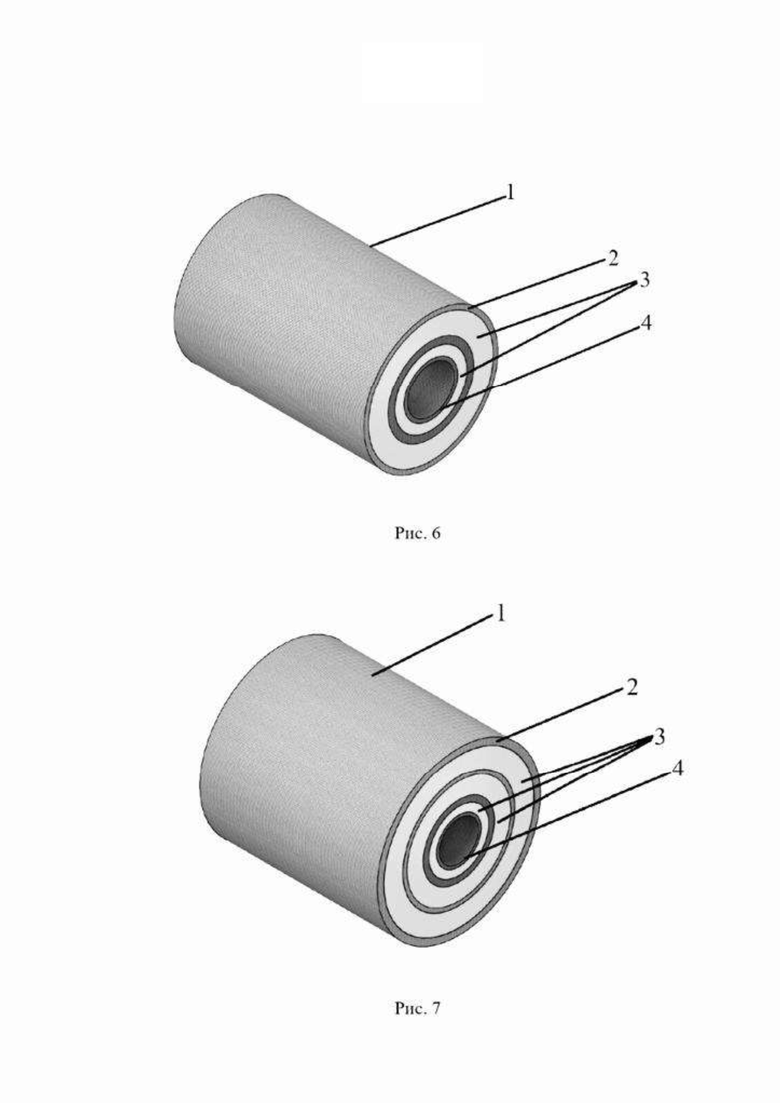

На Рис. 6 показан один из вариантов исполнения технического решения, в виде композитной трубы, изготовленной методом непрерывной намотки, состоящей из пяти слоев.

На Рис. 7 показан один из вариантов исполнения технического решения, в виде композитной трубы, изготовленной методом непрерывной намотки, состоящей из семи слоев.

Где:

1. Композитная труба

2. Внешний слой

3. Структурный слой

4. Внутренний слой

5. Фаска

6. Обработанный торец под соединительную муфту

Композитная труба (1) предназначена для систем промышленной и коммунальной хозбытовой канализации, ливневой канализации, транспортировки химически агрессивных и абразивосодержащих сред, технических трубопроводов промышленных установок, санации действующих трубопроводов, восстановления трубопроводов методом релайнинга, трубопроводов выводных коллекторов сточных вод в море и других трубопроводов, предназначенных для водоснабжения и водоотведения. Композитная труба (1) применяется для защиты трубопровода от химической, газовой, катодной, анодной и иных видов коррозии, снижения абразивного износа и иловых отложений, защиты от иных воздействий химически-агрессивных сред на внутреннюю поверхность армированных композитных труб (1) при транспортировке в сетях водоотведения, водоснабжения, канализации, водопропуска и других и может применяться для прокладки трубопроводов открытым и закрытым методами, траншейными и бестраншейными методами, в том числе методом микротоннелирования, бурошенковым, методом прокола и другим.

Композитная труба (1) изготовлена методом непрерывной намотки армирующих наполнителей волокнистых армирующих наполнителей при одновременной пропитке связующим. Указанные компоненты могут содержаться в различных слоях в различных процентных соотношениях, в зависимости от диаметра, типа армированной композитной трубы и ее назначения.

Композитная труба (1) может содержать три и более слоев, в зависимости от назначения и диаметра композитной трубы (1).

В предложенном к патентованию техническом решении в качестве связующего используется материалы на основе смол (ненасыщенные полиэфирные, эпоксивинилэфирные), которые могут подаваться в растворе с ускорителем (раствор октоата кобальта в алифатическом эфире) и отвердителем (раствор пероксида метилэтилкетона или других пероксидов кетонной группы во флегматизаторе), в качестве армирующих наполнителей различные виды армирующих вуалей, выполненных из стекла (тип С), базальтового волокна, углеволокна и иных волокон и изделий из них.

В композитной трубе (1) в составе некоторых слоев или одного слоя в качестве дисперсного наполнителя может выступать кварцевый песок.

Армирующие вуали могут быть выполнены в виде стекловуали, базальтовой вуали, углеродной вуали, полиэфирной вуали и иных типов вуалей и изделий из волокна (стекловолокна, базальтового, углеродного, полиэфирного и иных).

Армирующие вуали способствуют повышению устойчивости к агрессивным средам, повышают абразивоустойчивость композитной трубы (1), что значительно продлевает срок эксплуатации трубопровода в целом.

В качестве армирующих наполнителей выступают рубленные (дискретные) и непрерывные ровинги.

Рубленные ровинги как правило выполнены и стеловоловолна, но могут быть выполнены из базальтового, углеродного, полиэфирного и иных материалов.

Непрерывные ровинги могут быть выполнены из различного вида волокон: стекловолокна, базальтового, углеродного, полиэфирного и иных материалов.

Применение рубленных ровингов обеспечивает разнонаправленное армирование и удержание дисперсного наполнителя в композитной трубы, а непрерывные ровинги - кольцевое преднапряженное армирование.

Процесс производства композитной трубы (1) состоит из следующих основных этапов:

- изготовление композитной трубы (1) на намоточной машине по технологии непрерывной намотки на вращающейся оправке;

- механическая обработка композитной трубы (1) (распил на трубы заданной длины);

- механическая обработка композитной трубы (1) (обработка торцов под соединительную муфту).

Формообразующая оправка представляет собой каркас цилиндрической формы, на который по спирали, стык в стык, наматывается стальная лента, закольцованная путем сваривания противоположных концов с помощью специального оборудования.

Непрерывность работы формообразующей оправки обеспечивается:

- осевым перемещением витков ленты по поверхности оправки с помощью толкателей в начале оправки;

- схода витков ленты в конце оправки через систему роликов в полость вала к началу оправки;

- укладка ленты через систему натяжения на начало оправки с помощью толкателей.

Для получения заданных химстойких и физико-механических свойств композитной трубы (1) соотношение и количество компонентов определяются технологическим регламентом (дизайном) на каждый тип и диаметр композитной трубы (1).

Стенка композитной трубы (1) формируется следующим образом: на поверхность вращающейся оправки подаются компоненты в определенных соотношениях и последовательности. В случаях, когда требуется увеличить жесткость трубы или толщину стенки, в состав структурного слоя добавляют большее количество дисперсного наполнителя, например в виде кварцевого песка. При этом дисперсный наполнитель, обеспечивает кольцевую жесткость.

Применение в составе слоев трубы армирующих наполнителей, в виде рубленных ровингов обеспечивает разнонаправленное армирование и удержание дисперсного наполнителя в композите, а армирующие наполнители, в виде непрерывных ровингов - кольцевое преднапряженное армирование.

Связующее пропитывает все компоненты с последующей полимеризацией.

Связующее на основе эпоксивинилэфирной смолы обеспечивает устойчивость к агрессивным, а именно обеспечивает повышение химстойких свойств композитной трубы (1).

Применяемые армирующие наполнители в разных слоях композита обеспечивают дополнительные химстойкие и физико-механические свойства композитной трубы (1).

Применение армирующих вуалей обеспечивает повышение абразивоустойчивых и химстойких свойств композитной трубы (1).

При этом внутренний слой содержит связующее на основе эпоксивинилэфирной смолы от 55 до 95 мас. % внутреннего слоя, рубленные стеклоровинги от 3 до 30 мас. % внутреннего слоя, непрерывные химстойкие ровинги 1 до 10 мас. % внутреннего слоя и вуаль внутреннего слоя от 1 до 5 мас. % внутреннего слоя. Толщина внутреннего слоя (4) связана с наличием непрерывных ровингов, которые при намотке методом непрерывной намотки плотно прижимают и удерживают нанесенные на формообразующую оправку материалы (связующее, вуаль, рубленные ровинги). Без намотки непрерывных ровингов внутренний слой (4) не сможет сочетать в себе такие характеристики, как устойчивость к агрессивным средам и прочность, ведь именно сочетание вуали и непрерывных ровингов позволяет обеспечить устойчивость к истиранию, при эксплуатации в условиях с повышенным абразивным износом трубопровода, химически агрессивных средах, при этом сохранять достаточную прочность для прокладки бестраншейным способом (микротоннелирования, бурошенковой метод, метод прокола и другие). Именно наличие во внутреннем слое (4) непрерывных ровингов способствует повышению срока эксплуатации трубопровода. При истирании или разрушении вуали структура внутреннего слоя (4) крайне быстро разрушится и далее разрушению подвергнется структурный слои и последующие слои. Однако при наличии непрерывных ровенгов, которые плотно намотаны друг к другу образуется дополнительная защита внутреннего слоя (4).

Помимо значительного увеличения срока эксплуатации композитных труб (1) в условиях химически агрессивных сред наличие непрерывных ровингов значительно увеличивает прочность композитных труб (1), а именно увеличивает устойчивость к осевым нагрузкам, что является ключевым при выборе труб для прокладки трубопровода бестраншейными методами.

За один полный оборот оправки происходит формирование одного слоя Композитной трубы (1) и перемещение его относительно следующего слоя в осевом направлении на ширину ленты оправки.

Размер толщины стенки композитной трубы (1) определяется количеством сформированных слоев, шириной зоны подачи сырья и количеством его подачи в единицу времени.

Параметры связующего подбираются таким образом, чтобы пропитка слоев происходила одновременно до начала полимеризации, что обеспечивает равномерную пропитку и адгезию между собой всех слоев.

При этом связующее предварительно смешивается с раствором ускорителя и отвердителя, предназначенных для обеспечения необходимых химических процессов, результатом которых является полимеризация связующего. При этом при термической обработке и обработке в естественных условиях композитной трубы (1) ускоритель и отвердитель удаляются из состава композитной трубы (1) или их содержание сводится к абсолютному минимуму в составе.

Формирование внутреннего слоя (4) происходит следующим образом.

На поверхность вращающейся оправки подается вуаль. При формировании внутреннего слоя (4), для обеспечения повышенных химстойких характеристик композитной трубы (1), используется базальтовая вуаль. Базальтовая вуаль обладает свойствами химической устойчивости к достаточно широкому спектру агрессивных сред и является оптимальной при формировании внутреннего слоя (4) с целью обеспечения увеличения срока эксплуатации композитной трубы (1).

При этом ширина базальтовой вуали для внутреннего слоя (4) зависит от ширины зоны подачи вуали на машине непрерывной намотки или установлена дизайном и характеристиками машины непрерывной намотки.

Намотка базальтовой вуали для внутреннего слоя (4) производиться по мере вращения оправки.

Во время процесса намотки слоя вуали для внутреннего слоя (4) происходит подача связующего на основе эпоксивинилэфирной смолы, которое пропитывает весь слой вуали для внутреннего слоя (4).

Сразу же за подачей связующего на основе эпоксивинилэфирной смолы из зоны подачи рубленных ровингов подаются рубленные ровинги, выполненные из стекловолокон. Рубленные ровинги формируются на специализированной машине для рубки ровингов. Причем длинна рубленных ровингов выбирается в зависимости от дизайна и назначения композитной трубы и может составлять от 1 до 150 мм.

Наличие во внутреннем слое (4) рубленных ровингов обеспечивает увеличение сопротивления композитной трубы (1) осевым и кольцевым нагрузкам за счет различного направления рубленных ровингов в структуре внутреннего слоя (4).

Сразу после начала подачи связующего на основе эпоксивинилэфирной смолы и рубленных ровингов происходит подача непрерывных ровингов. Непрерывные ровинги могут быть выполнены из различных материалов, таких как стекловолокно, базальтовое волокно, углеволокно и прочие. Тип материалов, из которых изготовлены непрерывные ровинги подбирается в зависимости от назначения композитной трубы (1) и ее дизайна.

Во внутреннем слое одновременно могут располагаться непрерывные ровинги из разных материалов, например непрерывные стеклоровинги и непрерывные базальтовые ровинги. Выбор материала в таком случае так же зависит от дизайна и назначения композитной трубы (1).

Толщина внутреннего слоя (4) зависит от скорости и интенсивности подачи материалов. Так при повышенном содержании во внутреннем слое (4) связующего на основе эпоксивинилэфирной смолы и базальтовой вуали толщина внутреннего слоя (4) может достигать 1 мм. А при повышенном содержании непрерывных и рубленных ровингов в сочетании с повышенным содержанием базальтовой вуали - толщина внутреннего слоя может составлять 3 мм.

Сразу после формирования первого слоя происходит формирование следующего за внутренним слоем (4) слоя.

При этом содержание во внутреннем слое (4) связующего на основе эпоксивинилэфирной смолы от 55 до 95 мас. % внутреннего слоя (4).

При этом содержание во внутреннем слое (4) рубленых стеклоровингов от 3 до 30мас. % внутреннего слоя (4).

При этом содержание во внутреннем слое (4) непрерывных химстойких ровингов от 1 до 10 мас. % внутреннего слоя (4).

При этом содержание во внутреннем слое (4) вуали от 1 до 5 мас. % внутреннего слоя (4).

Соотношение компонентов выбирается в зависимости от дизайна композитной трубы (1), диаметра и ее (1) назначения.

При этом во внутреннем слое (4) непрерывные химстойкие и рубленные ровинги могут быть выполнены из одного материала (стекловолокно, базальтовое волокно, углеродное волокно и прочие).

При этом во внутреннем слое (4) непрерывные химстойкие и рубленные стеклоровинги могут быть выполнены разного материала (стекловолокно- стекловолокно, базальтовое волокно- стекловолокно, углеродное волокно- стекловолокно и прочие сочетания, не ограничиваясь указанными материалами).

Выбор материала непрерывных ровингов и рубленных ровингов производится в зависимости от типа композитной трубы (1) и условий эксплуатации.

Формирование структурного слоя (3) происходит следующим образом.

На неостывший слой, предшествующий структурному слою (3), подаются: дисперсный наполнитель в виде кварцевого песка, связующее на основе ненасыщенной полиэфирной смолы, рубленные и непрерывные ровинги.

Количество подаваемого дисперсного наполнителя зависит от ширины зоны подачи дисперсного наполнителя, скорости вращения формообразующей оправки и скорости подачи дисперсного наполнителя.

Количество подаваемых рубленных ровингов зависит от ширины зоны подачи рубленных ровингов, скорости вращения формообразующей оправки и скорости подачи рубленных ровингов.

Связующее на основе ненасыщенной полиэфирной смолы подается в объеме и со скоростью, установленной дизайном композитной трубы (1) и пропитывает все материалы, подаваемые для формирования структурного слоя (3).

Соотношение рубленных и непрерывных химсойких ровингов в структурном слое (3) выбирается в зависимости от дизайна композитной трубы (1), диаметра и ее (1) назначения.

При этом в структурном слое (3) непрерывные химстойкие и рубленные ровинги могут быть выполнены из одного материала (стекловолокно, базальтовое волокно, углеродное волокно и прочие).

При этом в структурном слое (3) непрерывные химстойкие и рубленные ровинги могут быть выполнены разного материала (стекловолокно- стекловолокно, базальтовое волокно- стекловолокно, углеродное волокно- стекловолокно и прочие сочетания, не ограничиваясь указанными материалами).

Выбор материала непрерывных химстойких ровингов и рубленных ровингов производится в зависимости от типа композитной трубы (1) и условий эксплуатации.

При этом содержание в структурном слое (3) связующего на основе ненасыщенной полиэфирной смолы от 20 до 50 мас. % структурного слоя (3).

При этом содержание в структурном слое (3) непрерывных химстойких ровингов от 3 до 35 мас. % структурного слоя (3).

При этом содержание в структурном слое (3) рубленых стеклоровингов от 5 до 60 мас. %структурного слоя (3).

При этом содержание в структурном слое (3) дисперсного наполнителя от 0 до 72 мас. % структурного слоя (3).

Применение в составе структурного слоя композитной трубы (1) рубленных стеклоровингов обеспечивало разнонаправленное армирование и удержание дисперсного наполнителя в структурном слое композитной трубы (1), а непрерывные ровинги - кольцевое преднапряженное армирование.

Толщина структурного слоя (3) зависит от скорости и интенсивности подачи материалов. Так при повышенном содержании во структурном слое (3) связующего на основе ненасыщенной полиэфирной смолы и дисперсного наполнителя в виде кварцевого песка толщина структурного слоя (3) может достигать 100 мм. А при дефиците дисперсного наполнителя - толщина структурного слоя (3) может составлять 3 мм.

При этом стенка композитной трубы (1) может содержать несколько структурных слоев с различным процентным соотношением компонентов.

Наличие нескольких структурных слоев значительно увеличивает прочностные характеристики композитной трубы (1), а именно увеличивает сопротивление кольцевым нагрузкам, что в свою очередь позволяет эксплуатировать композитную трубу (1) в условиях повышенного давления грунта, нагрузок грунтовых вод, прокладки по дну в морской воде и прочих условиях.

Внешний слой (2) формируется следующим образом.

На неостывший слой, предшествующий внешнему слою (2), подаются: связующее на основе эпоксивинилэфирной смолы, непрерывные химстойкие ровинги и вуаль.

При этом ширина вуали для внешнего слоя (2) зависит от ширины зоны подачи вуали на машине непрерывной намотки или установлена дизайном и характеристиками машины непрерывной намотки.

Намотка вуали для внешнего слоя (2) производиться по мере вращения оправки.

Во время процесса намотки слоя вуали для внешнего слоя (2) происходит подача связующего на основе эпоксивинилэфирной смолы, которое пропитывает весь слой вуали для внешнего слоя (2).

При этом во внешнем слое (2) вуаль может быть выполнена из стекловолокна, базальтового волокна, углеродного волокна и иных материалов.

Выбор материала, из которого выполнена вуаль для внешнего слоя (2) производится в зависимости от условий эксплуатации композитной трубы (1) и ее дизайна.

При этом во внешнем слое (2) непрерывные химстойкие ровинги могут быть выполнены из стекловолокна, базальтового волокна, углеродного волокна и иных материалов.

Для обеспечения увеличения сопротивления к химически агрессивным средам, воздействующим на внешнюю часть композитной трубы (1), в качестве вуали применяется химстойкий материал, например базальтовая вуаль.

Применений эпоксивинилэфирной смолы в составе связующего во внешнем слое (2) композитной трубы, в совокупности с повышенными прочностными характеристиками композитной трубы (1) за счет повышенного содержания дисперсного наполнителя в структурном слое (3) и непрерывных ровингов во внутреннем слое (4) позволяет прокладывать трубопроводы, выполненные из композитных труб (1) на большее расстояние.

Наличие во внешнем слое (2) непрерывных химстойких ровингов позволяет значительно повысить сопротивление осевым и кольцевым нагрузкам за счет дополнительного армирования внешнего слоя (2).

При этом во внешнем слое (2) содержится связующее на основе эпоксивинилэфирной смолы от 80 до 95 мас. % внешнего слоя (2).

При этом во внешнем слое (2) содержатся непрерывные химстойкие ровинги от 4 до 15 мас. % внешнего слоя (2).

При этом во внешнем слое (2) содержится вуаль от 1 до 5 мас. % внешнего слоя (2).

Метод непрерывной намотки позволяет очень плотно наматывать непрерывные химстойкие ровинги, что делает внешний слой (2) значительно устойчивей к агрессивным средам.

Также метод непрерывной намотки позволяет производить намотку непрерывных химстойких ровингов со значительным напряжением, что позволяет значительно уплотнить структуру стенки композитной трубы (1).

Все вышеперечисленные действия способствуют повышению прочностных характеристик композитной трубы (1).

Прокладка (продавливание) композитных труб на большее расстояние становится возможным из-за эластичных свойств связующего на основе эпоксивиниэфирной смолы, более эластичных, чем у связующего на основе ненасыщенной полиэфирной смолы.

Все это обеспечивает повышение устойчивости к агрессивным средам, а именно повышение химстойких свойств, увеличение прочностных характеристик за счет структуры стенки композитной трубы (1).

Далее сформированная композитная труба (1) перемещается по вращающейся оправке к зоне с инфракрасными нагревателями, в которой производится контроль полимеризации с помощью температурных датчиков.

Метод непрерывной намотки позволяет максимально возможным образом произвести натяжение и намотку непрерывных химстойких ровингов. Во время полимеризации сама композитная труба (1) так же усаживается и намотанные непрерывные химстойкие ровинги создают внутреннюю напряженность в стенке композитной трубы (1), что позволяет достичь высоких прочностных характеристик.

При сходе с оправки, сформированная композитная труба (1) перемещается на опорные столы с роликовыми направляющими, обеспечивающие вращательно-поступательное движение. После достижения заданной длины отрезка композитной трубы (1) происходит ее (1) отпиливание до необходимой длинны композитной трубы (1) и дальнейшая механическая обработка.

Композитная труба (1) подвергается механической обработке путем удаления части композитной трубы (1) на фрезерном станке, а именно производится образование обработанных торцов под соединительную муфту (6).

Обработанные торцы под соединительную муфту (6) формируются таким образом, чтобы соединительная муфта полностью скрывалась за плоскостью внешнего слоя (2) композитной трубы (1), что исключит проблемы при прокладке трубопровода бестраншейными методами (методом микротоннелирования, бурошнековым методом, методом прокола и прочими).

Для соединения композитных труб (1) применяются соединительные муфты, выполненные из различных материалов.

Так, при выполнении соединительной муфты из стали, толщина соединительной муфты может составлять 2 мм, а муфта, выполненная из стеклопластика, углепластика или базальтопластика выполнена с толщиной более 2 мм.

Таким образом, формирование обработанных торцов под соединительную муфту (6) производится за счет удаления части композитной трубы (1) на фрезерном станке, а именно удаляется внешний слой (2), и часть следующего за внешним слоем (2) слоя, а при необходимости удаляется сразу несколько слоев.

В случаях, когда композитная труба (1) состоит только из трех слоев (внутренний слой (4), структурный слой (3) и внешний слой (2)) удаляется внешний слой (2) и часть структурного слоя (3).

При этом удаление слоев для формирования обработанных торцов под соединительную муфту (6) производится на длину (по направлению длинны композитной трубы (1) не более половины длинны соединительной муфты.

После формирования обработанных торцов под соединительную муфту (6) формируют фаски.

Фаски (5) формируют таким образом, что фаска (5) располагается с внешней стороны торца композитной трубы (1) на обработанном торце под соединительную муфту (6).

При этом фаска (5) может располагаться в структурном слое (3).

В случаях, когда композитная труба (1) имеет несколько структурных слоев (3), фаска может располагаться во внешнем слое на обработанном торце под соединительную муфту (5).

Фаска (5) обеспечивает дополнительное изменение угла композитной трубы (1) в соединительной муфте, что в свою очередь позволяет избежать повреждения торцов Композитной трубы (1), а в следствие - увеличить срок эксплуатации композитной трубы (1).

Изменение угла композитной трубы (1) внутри соединительной муфты позволило обеспечить возможность прокладки трубопровода, включающего из композитные трубы (1) на большее расстояние бестраншейными методами (методом микротоннелирования, бурошнековым методом, методом прокола и другими).

Для обеспечение дополнительных химстойких характеристик композитная труба (1) дополнительно может быть обработана защитным слоем в виде связующего (на основе полиэфирной или эпоксивинилэфирной смолы). Данный защитный слой наносится на обработанные торцы под соединительную муфту (6) и фаску (5). Данный слой дополнительно защищает от попадания агрессивной среды в пространство между соединительной муфтой и обработанным торцом под соединительную муфту (6) композитной трубы (1).

Выбор связующего в составе защитного слоя производится в зависимости от использования композитной трубы (1), экономических составляющих и дизайна композитной трубы (1).

Совокупность признаков способствует повышению срока эксплуатации композитной трубы (1) за счет формирования внутреннего слоя (4), предотвращающего разрушения стенки композитной трубы (1) химически-агрессивными средами, формирования структурного слоя (3), обеспечивающего повышенные физико-механические свойства композитной трубы (1), а также формирования внешнего слоя (2), способствующего увеличению прохождения пути при прокладке трубопровода бестраншейными способами (методом микротоннелирования, бурошнековым методом, методом прокола и прочими.)

Совокупность признаков является новой для технического уровня.

Примеры выполнения заявленного в качестве изобретения технического решения доказывают промышленную применимость.

В качестве примера технического исполнения композитная трубы является созданная на заводе компании ООО «НТТ-Пересвет» композитная труба СК/ВЭС 600-1-32000, в состав которой входило 3 слоя: Внешний слой, структурный слой и внутренний слой.

Процесс производства композитной трубы состоял из следующих основных этапов:

- изготовление композитной трубы на намоточной машине по технологии непрерывной намотки на вращающейся оправке;

- механическая обработка композитной трубы распил на трубы заданной длины;

- механическая обработка композитной трубы (обработка торцов под соединительную муфту).

При этом внутренний слой содержал связующее на основе эпоксивинилэфирной смолы от 80 мас. % внутреннего слоя, рубленные стеклоровинги от 14 мас. % внутреннего слоя, непрерывные химстойкие ровинги 5 мас. % внутреннего слоя и вуаль внутреннего слоя от 1 мас. % внутреннего слоя.

При этом структурный слой содержал связующее на основе ненасыщенной полиэфирной смолы от 35 мас. % структурного слоя, непрерывные химстойкие ровинги от 20 мас. % структурного слоя, рубленные стеклоровинги от 30 мас. % структурного слоя и дисперсный наполнитель от 20 мас. % структурного слоя.

При этом внешний слой содержал связующее на основе ненасыщенной полиэфирной смолы от 90 мас. % внешнего слоя, непрерывные химстойкие ровинги от 9 мас. % внешнего слоя и вуаль внешнего слоя от 1 мас. % внешнего слоя.

Стенка композитной трубы формировалась следующим образом: на поверхность вращающейся оправки подавались компоненты в определенных соотношениях и последовательности.

За один полный оборот оправки происходило формирование одного слоя композитной трубы и перемещение его относительно следующего слоя в осевом направлении на ширину ленты оправки.

Размер толщины стенки композитной трубы определялся количеством сформированных слоев, шириной зоны подачи сырья и количеством его подачи в единицу времени.

Параметры связующего на основе эпоксивинилэфирной смолы во внутреннем слое и внешнем слое, а также связующее на основе ненасыщенной полиэфирной смолы в структурном слое подбирались таким образом, чтобы пропитка слоев происходила одновременно до начала полимеризации, что обеспечивает равномерную пропитку и адгезию между собой всех слоев.

При этом связующее на основе эпоксивинилэфирной смолы во внутреннем слое и внешнем слое, а также связующее на основе ненасыщенной полиэфирной смолы в структурном слое предварительно смешали с раствором ускорителя и отвердителя, предназначенных для обеспечения необходимых химических процессов, результатом которых являлась полимеризация связующего на основе эпоксивинилэфирной смолы во внутреннем слое и внешнем слое, а также связующее на основе ненасыщенной полиэфирной смолы в структурном слое.

Формирование внутреннего слоя происходило следующим образом.

На поверхность вращающейся оправки подавали вуаль в виде стекловуали.

Ширина стекловуали зависела от ширины зоны подачи вуали на машине непрерывной намотки.

Намотка стекловуали производилась по мере вращения формообразующей оправки.

Во время процесса намотки слоя стекловуали происходила подача связующего на основе эпоксивинилэфирной смолы, которое пропитывало весь слой стекловуали.

Одновременно с подачей связующего на основе эпоксивинилэфирной смолы происходила подача непрерывных химстойких стеклоровингов в виде базальтовых ровингов и рубленных стеклоровингов.

Количественное соотношение рубленных стеклоровингов и непрерывных базальтовых ровингов зависела от дизайна композитной трубы.

Вслед за формированием внутреннего слоя происходило формирование структурного слоя.

Структурный слой был сформирован по тому же принципу, что и внутренний слой, но с учетом подачи иных материалов.

Так производили намотку непрерывных химстойких ровингов в виде стеклоровингов, с одновременной подачей связующего на основе ненасыщенной полиэфирной смолы, рубленных стеклоровингов и дисперсного наполнителя в виде кварцевого песка.

Толщина структурного слоя зависела от скорости подачи материалов, скорости вращения формообразующей оправки и ширины зоны подачи таких материалов.

На неостывший структурный слой происходило формирование внешнего слоя.

Внешний слой был сформирован по тому же принципу, что и внутренний слой, но с учетом подачи иных материалов.

После формирования структурного слоя происходило формирование внешнего слоя.

Внешний слой содержал связующее на основе эпоксивинилэфирной смолы, непрерывные химстойки ровинги в виде стеклоровингов и вуаль в виде базальтовой вуали.

Намотка базальтовой вуали производилась по мере вращения формообразующей оправки.

Так же одновременно с подачей связующего на основе эпоксивинилэфирной смолы производилась намотка непрерывных химстойких ровингов в виде стеклоровингов.

Во время процесса намотки слоя базальтовой вуали происходила подача связующего на основе эпоксивинилэфирной смолы, которое пропитывало весь слой базальтовой вуали.

Толщина внешнего слоя напрямую зависела от скорости вращения формообразующей оправки и ширины зоны подачи базальтовой вуали, а также толщины намотки стеклоровингов.

Формирование стенки композитной трубы закончилось после формирование внешнего слоя.

Далее сформированная композитная труба перемещалась по вращающейся оправке к зоне с инфракрасными нагревателями, в которой производится контроль полимеризации с помощью температурных датчиков.

При сходе с оправки, сформированная композитная труба перемещалась на опорные столы с роликовыми направляющими, обеспечивающие вращательно-поступательное движение. После достижения заданной длины отрезка композитной трубы происходило ее отпиливание и дальнейшая механическая обработка.

На фрезеровочном станке была проведена механическая обработка торцов композитной трубы. Обработка торцов производилась таким образом, что с обоих сторон композитной трубы были удалены на длину, равную половине длинны соединительной муфты, внешний слой и часть структурного слоя.

Глубина удаления части структурного слоя выбиралась таким образом, чтобы при состыковке соединительной муфты и композитной трубы, соединительная муфта не выходила за плоскость внешнего слоя композитной трубы.

Таким образом образовали отработанные торцы под соединительную муфту.

Далее были сформированы фаски с обоих сторон композитной трубы.

Фаски были сформированы таким образом, что были удалены части структурного слоя, находящиеся на торцах композитной трубы.

Угол фасок выбирался в соответствии с дизайном трубы и типом соединительной муфты.

Соединительная муфта была изготовлена из стали.

Фаска обеспечивала дополнительное изменение угла трубы в соединительной муфте, что в свою очередь позволило избежать повреждения торцов композитной трубы, а в следствие - увеличить срок эксплуатации композитной трубы.

Изменение угла композитной трубы внутри соединительной муфты позволило обеспечить возможность прокладки трубопровода, включающего из композитные трубы на большее расстояние бестраншейными методами (методом микротоннелирования, бурошнековым методом, методом прокола и другими).

Обработанные торцы под соединительную муфту и фаски были дополнительно обработаны связующим на основе ненасыщенной полиэфирной смолы. Таким образом был образован защитный слой. Выбор такого связующего являлся экономически выгодным и оптимальным для сферы применения композитной трубы.

Защитный слой позволил достичь наибольшей защиты от агрессивных сред, в том числе от химически-агрессивных сред. Таким образом повышены химстойкие свойства композитной трубы и соответственно увеличен срок ее эксплуатации.

Применение непрерывных химстойких ровингов обеспечивало дополнительную прочность композитной трубы, что позволило применять композитную трубу при прокладке трубопроводов на большее расстояние, а также значительно увеличило устойчивость стенки трубы к осевым и кольцевым нагрузкам, что позволило применять композитную трубу в условиях повышенной сейсмичности и внешнего давления.

Также применение непрерывных химстойких ровингов во внутреннем и внешнем слое обеспечивало дополнительное сопротивление агрессивным средам, в которых применяется композитная труба, значительно увеличив ее срок эксплуатации.

Совокупность признаков способствовала повышению устойчивости к агрессивным средам, а именно повышение химстойких свойств, увеличение прочностных характеристик за счет структуры стенки композитной трубы.

В качестве другого примера технического исполнения композитная трубы является созданная на заводе компании ООО «НТТ-Пересвет» композитная труба СК/ВЭС 4000-1-16000, в состав которой входило 5 слоев: Внешний слой, структурный слой, промежуточный слой, второй структурный слой, внутренний слой.

Процесс производства композитной трубы полностью повторял предыдущий процесс, описанный в примере выше.

Композитная труба, состоящая из 5 слоев, имела следующий состав:

Внутренний слой содержал связующее на основе эпоксивинилэфирной смолы от 50 мас. % внутреннего слоя, рубленные стеклоровинги от 35 мас. % внутреннего слоя, непрерывные химстойкие ровинги в виде стеклоровингов 10 мас. % внутреннего слоя и вуаль в виде вуали из С-стекла от 5 мас. % внутреннего слоя.

Структурный слой содержал связующее на основе ненасыщенной полиэфирной смолы от 35 мас. % структурного слоя, непрерывные химстойкие ровинги в виде стеклоровинов от 15 мас. % структурного слоя, рубленные стеклоровинги от 35 мас. % структурного слоя и дисперсный наполнитель в виде кварцевого песка от 15 мас. % структурного слоя.

Промежуточный слой содержал связующее на основе ненасыщенной полиэфирной смолы от 65 мас. % структурного слоя, непрерывные химстойкие ровинги в виде стеклоровингов от 10 мас. % структурного слоя, рубленные стеклоровинги от 15 мас. % структурного слоя.

Второй структурный слой содержал связующее на основе ненасыщенной полиэфирной смолы от 20 мас. % структурного слоя, непрерывные химстойкие ровинги в виде стеклоровингов от 10 мас. % структурного слоя, рубленные стеклоровинги от 15 мас. % структурного слоя и дисперсный наполнитель в виде кварцевого песка от 55 мас. % структурного слоя.

Внешний слой содержал связующее на основе эпоксивинилэфирной смолы от 92 мас. % внешнего слоя, непрерывные химстойкие ровинги в виде базальтовых ровингов от 6 мас. % внешнего слоя и вуаль в виде базальтовой вуали от 2 мас. % внешнего слоя.

Формирование стенки композитной трубы закончилось после формирование внешнего слоя.

Далее сформированная композитная труба перемещалась по вращающейся оправке к зоне с инфракрасными нагревателями, в которой производится контроль полимеризации с помощью температурных датчиков.

При сходе с оправки, сформированная композитная труба перемещалась на опорные столы с роликовыми направляющими, обеспечивающие вращательно-поступательное движение. После достижения заданной длины отрезка композитной трубы происходило ее отпиливание и дальнейшая механическая обработка.

На фрезеровочном станке была проведена механическая обработка торцов композитной трубы. Обработка торцов производилась таким образом, что с обоих сторон композитной трубы были удалены на длину, равную половине длинны соединительной муфты, внешний слой и часть структурного слоя.

Глубина удаления части структурного слоя выбиралась таким образом, чтобы при состыковке соединительной муфты и композитной трубы, соединительная муфта не выходила за плоскость внешнего слоя композитной трубы.

Таким образом образовали отработанные торцы под соединительную муфту.

Далее были сформированы фаски с обоих сторон композитной трубы.

Фаски были сформированы таким образом, что были удалены части структурного слоя, находящиеся на торцах композитной трубы.

Угол фасок выбирался в соответствии с дизайном трубы и типом соединительной муфты.

Соединительная муфта была изготовлена из стеклокомпозита.

Фаска обеспечивала дополнительное изменение угла трубы в соединительной муфте, что в свою очередь позволило избежать повреждения торцов композитной трубы, а в следствие - увеличить срок эксплуатации композитной трубы.

Изменение угла композитной трубы внутри соединительной муфты позволило обеспечить возможность прокладки трубопровода, включающего из композитные трубы на большее расстояние бестраншейными методами (методом микротоннелирования, бурошнековым методом, методом прокола и другими).

Применение непрерывных химстойких ровингов обеспечивало дополнительную прочность композитной трубы, что позволило применять композитную трубу при прокладке трубопроводов на большее расстояние, а также значительно увеличило устойчивость стенки трубы к осевым и кольцевым нагрузкам, что позволило применять композитную трубу в условиях повышенной сейсмичности и внешнего давления.

Также применение непрерывных химстойких ровингов во внутреннем и внешнем слое обеспечивало дополнительное сопротивление агрессивным средам, в которых применяется композитная труба, значительно увеличив ее срок эксплуатации.

Совокупность признаков способствовала повышению устойчивости к агрессивным средам, а именно повышение химстойких свойств, увеличение прочностных характеристик за счет структуры стенки композитной трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ДЛЯ МИКРОТОННЕЛИРОВАНИЯ | 2017 |

|

RU2645189C1 |

| Труба стеклокомпозитная для напорных и безнапорных трубопроводов, прокладываемых методом микротоннелирования | 2019 |

|

RU2717728C1 |

| Железобетонная труба с внутренним стеклокомпозитным сердечником для напорных и безнапорных трубопроводов, прокладываемых методом микротоннелирования | 2019 |

|

RU2703115C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ПОЛОЙ ОБОЛОЧКИ | 2020 |

|

RU2740963C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МОДУЛЯ ДЛЯ ОПОРЫ ВОЗДУШНОЙ ЛИНИИ ЭЛЕКТРОПЕРЕДАЧИ | 2015 |

|

RU2602255C1 |

| Рукав с наноматериалами (варианты) | 2021 |

|

RU2774496C1 |

| СПОСОБ ЗАЩИТЫ И ИЛИ ВОССТАНОВЛЕНИЯ ПРОКОРРОДИРОВАВШЕЙ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ И КОМПОЗИЦИЯ ПОКРЫТИЯ, ПОЛУЧЕННАЯ ДАННЫМ СПОСОБОМ | 2008 |

|

RU2379320C1 |

| Многослойная труба | 1991 |

|

SU1815462A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2016 |

|

RU2636495C2 |

| Композитный каркасный материал и дренажная емкость с его применением | 2023 |

|

RU2807697C1 |

Изобретение относится к производству труб, в частности к композитным армированным многослойным трубам из химстойких материалов, и может быть использовано при транспортировке различных жидкостей и газов с повышенным (высоким) рабочим давлением и предназначено для бестраншейной прокладки трубопроводов различных инженерных сетей путем продавливания труб внутри грунта методами микротоннелирования, бурошнекового бурения, методом прокола, а также санации существующих трубопроводов. Композитная труба для напорных и безнапорных трубопроводов, прокладываемых открытым способом или методом микротоннелирования, изготовленная методом непрерывной намотки на оправку армирующих наполнителей, пропитанных связующим с последующим отверждением, и содержащая, по меньшей мере, следующие слои: внутренний слой, содержащий эпоксивинилэфирную смолу, рубленные стеклоровинги и базальтовую вуаль, структурный слой, содержащий ненасыщенную полиэфирную смолу, непрерывные базальтовые ровинги, рубленные стеклоровинги и дисперсный наполнитель, и внешний слой, содержащий смолу и вуаль из С-стекла и/или базальтовую вуаль. Описаны составы внутреннего, структурного и внешнего слоев. Изобретение повышает устойчивость к агрессивным средам, а именно повышает химстойкие свойства, увеличивает прочностные характеристики за счет структуры стенки композитной трубы. 7 з.п. ф-лы, 7 ил.

1. Композитная труба для напорных и безнапорных трубопроводов, прокладываемых открытым способом или методом микротоннелирования, изготовленная методом непрерывной намотки на оправку армирующих наполнителей, пропитанных связующим с последующим отверждением, и содержащая, по меньшей мере, следующие слои: внутренний слой, содержащий эпоксивинилэфирную смолу, рубленные стеклоровинги и базальтовую вуаль, структурный слой, содержащий ненасыщенную полиэфирную смолу, непрерывное базальтовые ровинги, рубленные стеклоровинги и дисперсный наполнитель, и внешний слой, содержащий смолу и вуаль из С-стекла и/или базальтовую вуаль, отличающаяся тем, что внутренний слой содержит связующее на основе эпоксивинилэфирной смолы от 55 до 95 мас. % внутреннего слоя, армирующие наполнители в виде рубленных стеклоровингов от 3 до 30 мас. % внутреннего слоя, непрерывных химстойких ровингов 1 до 10 мас. % внутреннего слоя и вуали от 1 до 5 мас. % внутреннего слоя, структурный слой содержит связующее на основе ненасыщенной полиэфирной смолы от 20 до 50 мас. % структурного слоя, армирующие наполнители в виде непрерывных химстойких ровингов от 3 до 35 мас. % структурного слоя, рубленных стеклоровингов от 5 до 60 мас. % структурного слоя и дисперсный наполнитель от 0 до 72 мас. % структурного слоя, и внешний слой содержит связующее на основе ненасыщенной полиэфирной смолы от 80 до 95 мас. % внешнего слоя, армирующие наполнители в виде непрерывных химстойких ровингов от 4 до 15 мас. % внешнего слоя и вуали от 1 до 5 мас. % внешнего слоя.

2. Композитная труба по п. 1, отличающаяся тем, что непрерывные химстойкие ровинги выполнены из стекла.

3. Композитная труба по п. 1, отличающаяся тем, что непрерывные химстойкие ровинги выполнены из базальта.

4. Композитная труба по п. 1, отличающаяся тем, что непрерывные химстойкие ровинги выполнены из углерода.

5. Композитная труба по п. 1, отличающаяся тем, что армирующий наполнитель внутреннего слоя выполнен в виде стекловуали, и/или базальтовой вуали, и/или углеродной вуали, и/или полиэфирной вуали.

6. Композитная труба по п. 1, отличающаяся тем, что армирующий наполнитель внешнего слоя выполнен в виде стекловуали, и/или базальтовой вуали, и/или углеродной вуали, и/или полиэфирной вуали.

7. Композитная труба по п. 1, отличающаяся тем, что внутренний слой содержит по меньшей мере один армирующий наполнитель внутреннего слоя.

8. Композитная труба по п. 1, отличающаяся тем, что внутренний слой содержит непрерывные химстойкие ровинги, выполненные из стекла, и/или базальта, и/или углерода.

| Способ получения синтетических кислот путем окисления минеральных масел | 1934 |

|

SU42072A1 |

| АВТОМАТИЧЕСКАЯ СЦЕПКА ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 0 |

|

SU212320A1 |

| МНОГОСЛОЙНАЯ ТРУБА И СИСТЕМА ТРУБ ДЛЯ ПРОВЕДЕНИЯ ВОДЫ В СИСТЕМАХ ВОДО- И ТЕПЛОСНАБЖЕНИЯ | 1999 |

|

RU2224160C2 |

| МНОГОСЛОЙНЫЙ КОРПУС | 1996 |

|

RU2112652C1 |

Авторы

Даты

2024-04-03—Публикация

2023-11-10—Подача