Изобретение относится к производству труб из стеклопластика и может быть использовано в строительстве и других отраслях.

Известно устройство для непрерывного изготовления труб из стеклопластика, содержащее оправку в виде недеформируемых состыкованных по длине секций, укладчик стеклоленты, механизм перемещения оправки, механизм стягивания трубы [1]. Однако такое устройство сложно в эксплуатации т.к. требует распиловки изделия по месту стыка секций оправки и больших усилий для стягивания трубы с оправки.

Наиболее близким по технической сущности заявляемому объекту является установка для непрерывного изготовления труб из стеклопластика, содержащая смонтированные на станине оправку в виде двух состыкованных секций, укладчик стеклоленты, механизм перемещения одной из секций оправки в виде направляющего толкателя, снабженного телескопическим наконечником с радиально закрепленными на нем рычагами, несущими упоры, проходящими через отверстия в этой секции оправки, причем вторая секция оправки недеформируемая и установлена неподвижно в зоне намотки [2]. Такое устройство не требует разрезки трубы, но также ненадежно из-за требуемых больших усилий стягивания при продвижении трубы по второй секции оправки.

Изобретение решает задачу повышения надежности устройства за счет снижения усилий стягивания при продвижении трубы по второй секции оправки.

Для этого в устройстве для непрерывного изготовления труб из стеклопластика, содержащем смонтированную на станине оправку из двух состыкованных секций, укладчик стеклоленты, механизм перемещения одной из секций в виде направляющего стержня с телескопическим наконечником и с радиально закрепленными на нем упорами, взаимодействующими с этой секцией, камеру полимеризации, отрезное устройство, согласно изобретению вторая из состыкованных секций оправки снабжена радиальными тягами, соединяющими ее с направляющим стержнем с возможностью перемещения ее относительно станины и возможностью деформирования ее по диаметру, при этом на станине установлен ограничитель обратного хода в виде упора.

Ограничитель обратного хода второй секции оправки установлен на уровне, соответствующем расположению радиальных тяг перпендикулярно к направляющему стержню.

При стягивании трубы вторая секция оправки вначале движется вместе с трубой, при этом направляющий стержень остается неподвижным, а только изменяется угол наклона радиальных тяг, вследствие чего они деформируют вторую секцию, уменьшая ее диаметр. В результате этого облегчается продвижение трубы по второй секции после формования, а ограничитель обратного хода, ограничивающий перемещение второй секции в сторону станины, препятствует возникновению распора во второй секции при продвижении трубы. Все это в совокупности повышает надежность устройства, так как уменьшаются усилия, необходимые для продвижения трубы по оправке.

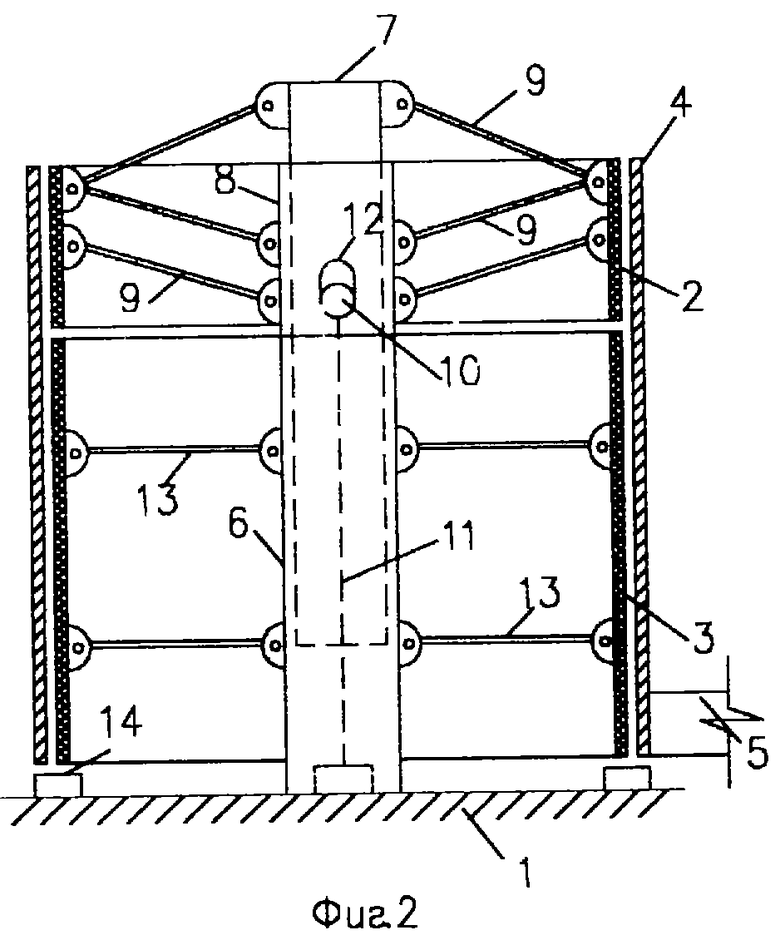

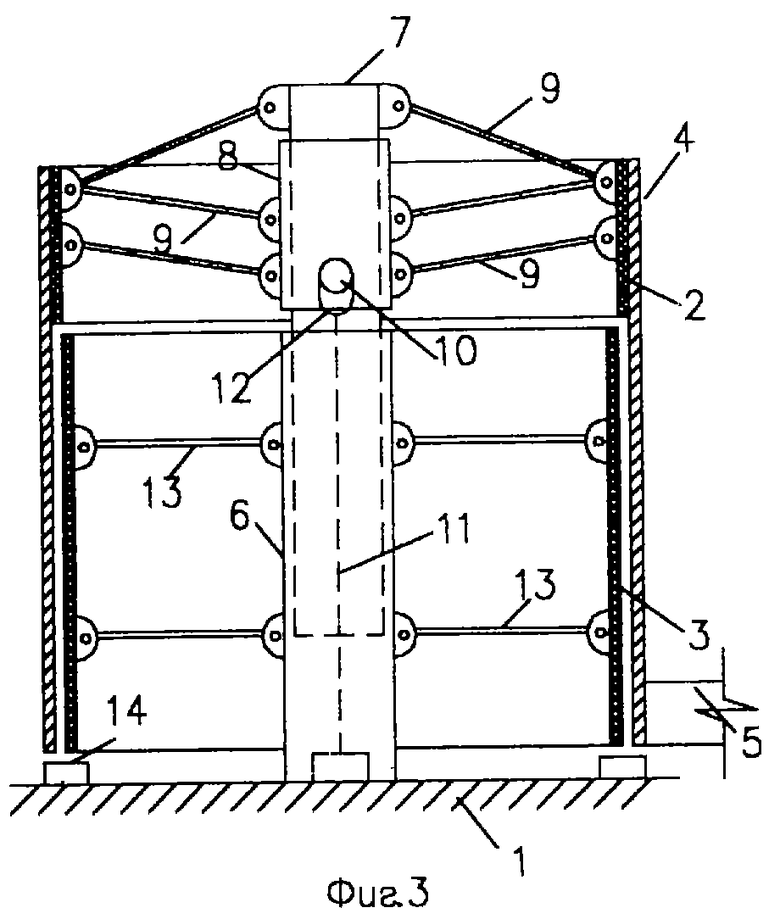

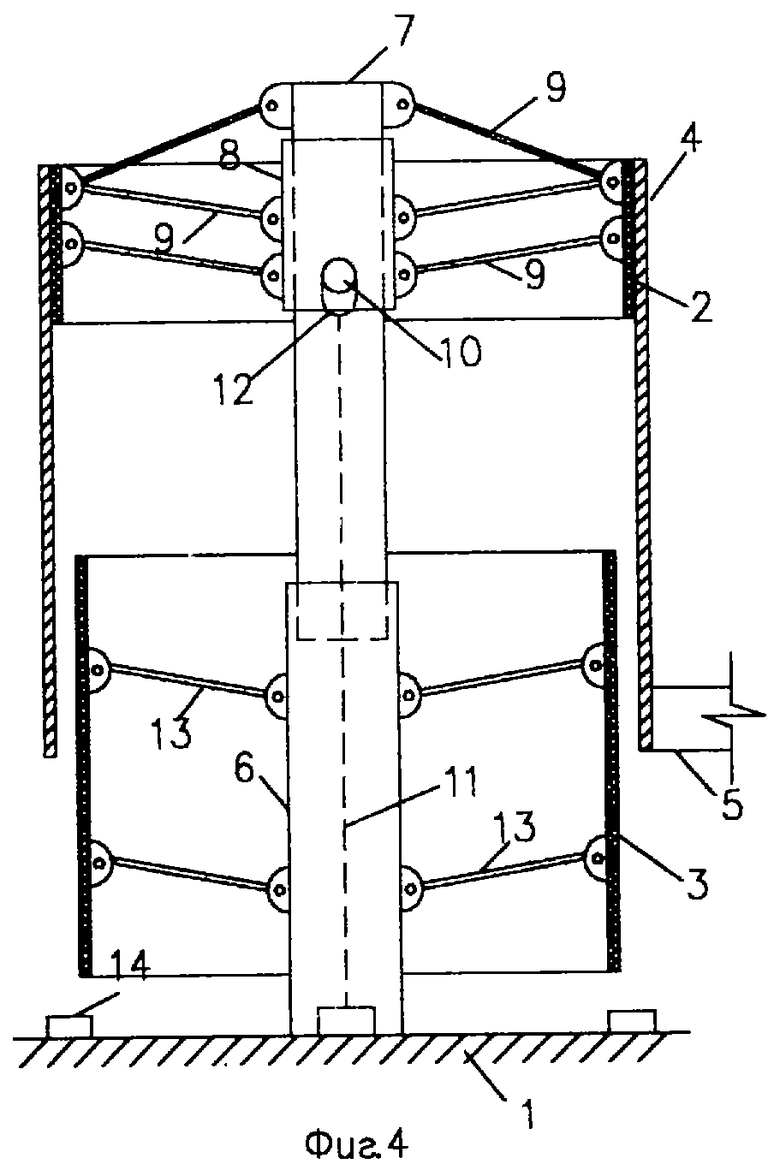

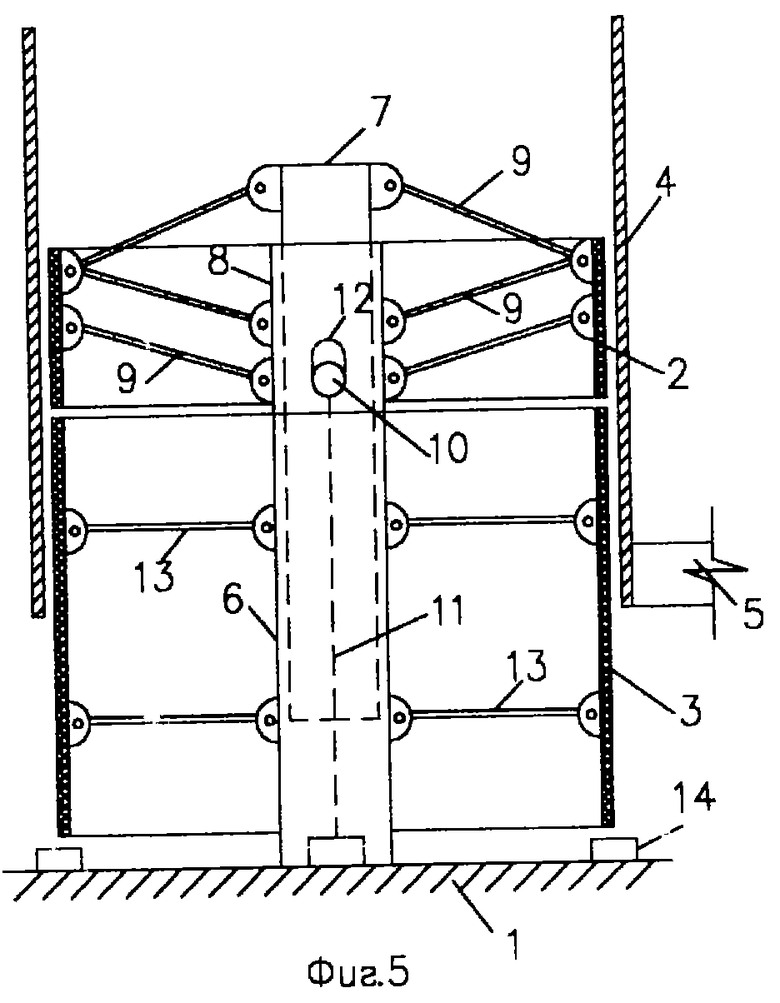

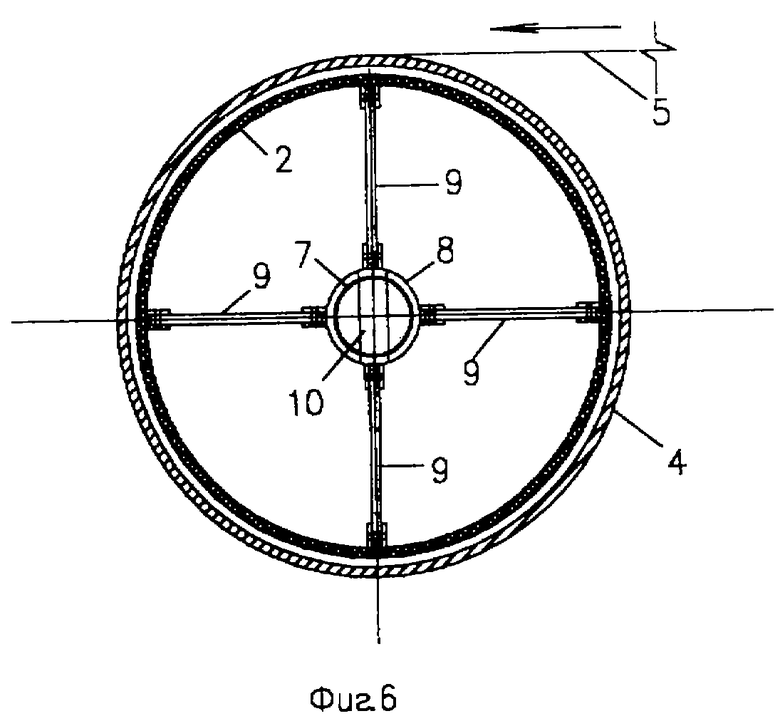

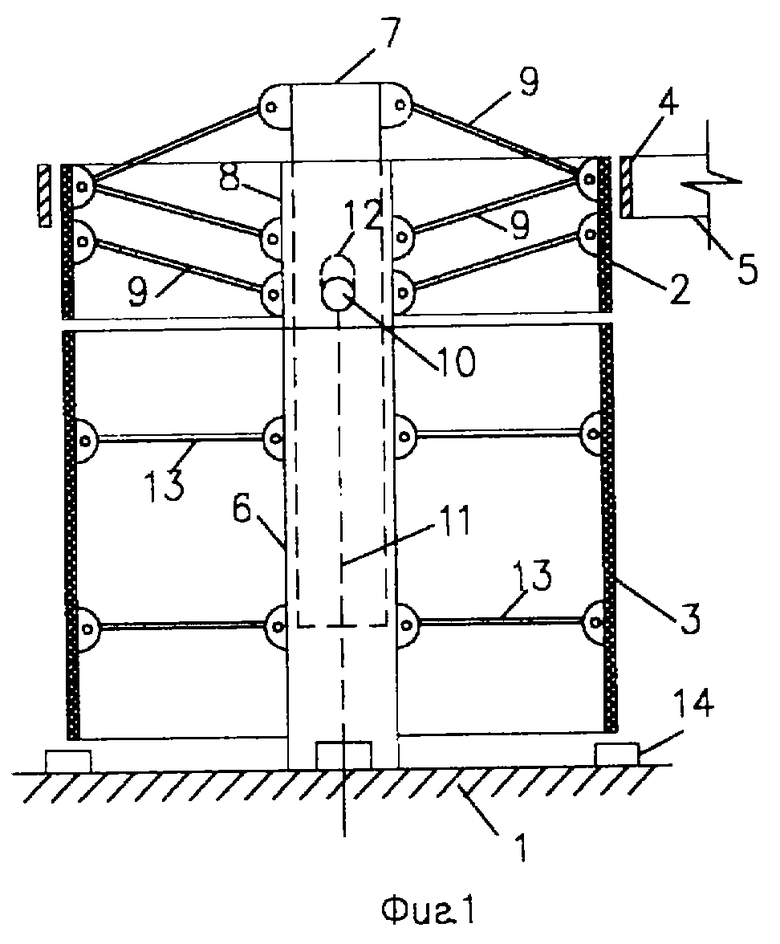

Сущность заявляемого решения поясняется чертежами, где на фиг.1 схематично показан общий вид устройства, на фиг.2, 3, 4, 5 - циклы продвижения трубы по оправке, а на фиг.6 - вид на оправку сверху.

Устройство для непрерывного изготовления труб из стеклопластика содержит станину 1, на которой смонтированы две секции, первая 2 и вторая 3. Секции 2 и 3 выполнены из упругодеформируемого материала, например полиэтилена. На секциях 2 и 3 формуется труба 4 укладчиком стеклоленты 5. На станине 1 закреплен полый направляющий стержень 6, в его полости установлен телескопический наконечник 7, на котором размещена свободноскользящая муфта 8. Муфта 8 и телескопический наконечник 7 шарнирно соединены радиальными упорами 9 с первой секцией 2. Перемещение муфты 8 по телескопическому наконечнику 7 ограничено шпилькой 10, соединенной с приводом толкателя 11 и закрепленной на муфте 8 с возможностью перемещения в овальном отверстии 12 наконечника 7. Направляющий стержень 6 и вторая секция 3 соединены шарнирно закрепленными радиальными тягами 13. На станине 1 установлен ограничитель обратного хода 14 второй секции 3. Камера полимеризации и отрезное устройство не показаны.

Устройство работает следующим образом. В начале процесса намотки трубы 4 секции 2 и 3 сближены, укладчик стеклоленты 5 находится в зоне секции 2 (фиг. 1). Далее происходит намотка трубы 4 укладчиком стеклоленты 5, который совершает поступательное движение в сторону секции 3, производя намотку трубы 4 (фиг.2). После намотки трубы 4 приводят в действие привод толкателя 11, который толкает муфту 8 в направлении продвижения трубы, при этом упоры 9 изменяют угол наклона, поворачиваясь вокруг шарниров, и распирают секцию 2, в результате распирается наформованный на секции 2 участок трубы 4 (фиг. 3). Далее, когда шпилька 10, перемещаясь в овальном отверстии 12, воздействует на телескопический наконечник 7, она продвигает наконечник 7 вперед вместе с трубой 4. Укладчик стеклоленты 5 также движется вперед вместе с трубой 4. Секция 3 при продвижении трубы 4 вначале движется вместе с ней, а направляющий стержень остается неподвижным, что приводит к изменению угла наклона радиальных тяг 13. Тяги 13 при изменении угла наклона деформируют секцию 3, уменьшая ее диаметр (фиг.4). При обратном движении привода тянущего механизма 11 секция 2 деформируется упорами 9, в результате уменьшается ее диаметр, это освобождает трубу 4 и секция 2 возвращается в положение, соответствующее началу процесса намотки. Секция 3, возвращаясь в положение, соответствующее началу процесса намотки, упирается в ограничитель 14, который расположен на уровне, соответствующем расположению радиальных тяг 13 перпендикулярно к направляющему стержню 6. При таком положении радиальные тяги 13 максимально распирают секцию 3, это распирает оставшуюся часть трубы 4 на секции 3, препятствуя ее скольжению по секции 3 (фиг.5).

По сравнению с прототипом заявляемое устройство более надежно, т.к. при перемещении и стягивании трубы вторая секция за счет изменения угла наклона радиальных тяг уменьшается в диаметре, в результате чего облегчается продвижение трубы по второй секции после формования.

Источники информации

1. Стеклопластики. Под ред. Ф. Моргана. - М.: Иностранная литература, 1961 г., с. 245-248.

2. Авт. св. СССР 1183389, МКИ 4 В 29 С 53/70, опубл. БИ 37, 1985 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для непрерывного изготовления криволинейных труб из стеклопластика | 1984 |

|

SU1183389A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1988 |

|

SU1587814A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ НА ОПРАВКЕ В ДВУХ ВЗАИМНО ПЕРПЕНДИКУЛЯРНЫХ ПАРАХ ВАЛКОВ ПЕРЕМЕННОГО РАДИУСА | 1998 |

|

RU2129926C1 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2003 |

|

RU2236350C1 |

| МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2156361C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1986 |

|

SU1392754A1 |

| УСТРОЙСТВО РАСТЯЖЕНИЯ ПОЛУФАБРИКАТА ЦЕЛЬНО-МЕТАЛЛИЧЕСКОЙ СЕТКИ | 2001 |

|

RU2187401C1 |

| ПРИВОД ВЕЛОСИПЕДА | 2000 |

|

RU2184673C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1985 |

|

SU1478553A3 |

| Установка для изготовления стеклопластиковых труб | 1981 |

|

SU994276A1 |

Изобретение используется в строительстве и других отраслях. Изобретение повышает надежность устройства для непрерывного изготовления труб из стеклопластика, содержащего станину 1, на которой смонтирована оправка, имеющая две состыкованные секции, первая 2 и вторая 3, выполненные из упругодеформированного материала, например полиэтилена. На станине 1 закреплен механизм перемещения секции 2 в виде полого направляющего стержня 6 с телескопическим наконечником 7 и муфтой 8, которые шарнирно соединены радиальными упорами 9 с первой секцией 2. Муфта 8 соединена с приводом толкателя 11. Направляющий стержень 6 и вторая секция 3 соединены шарнирно закрепленными радиальными тягами 13 с возможностью перемещения этой секции относительно станины и возможностью деформирования ее по диаметру. На станине 1 установлен ограничитель обратного хода 14 второй секции 3, который установлен на уровне, соответствующем расположению радиальных тяг 13 перпендикулярно к направляющему стержню. При эксплуатации устройство более надежно, так как при стягивании трубы 4 вторая секция 3 за счет изменения угла наклона радиальных тяг 13 стягивается ими и уменьшается в диаметре, в результате этого облегчается продвижение трубы по второй секции после формования. 6 ил.

Устройство для непрерывного изготовления труб из стеклопластика, включающее смонтированную на станине оправку из двух состыкованных секций, укладчик стеклоленты, механизм перемещения одной из секций в виде направляющего стержня с телескопическим наконечником и с радиально закрепленными на нем упорами, взаимодействующими с этой секцией, отличающееся тем, что вторая из состыкованных секций оправки снабжена радиальными тягами, соединяющими ее с направляющим стержнем с возможностью перемещения этой секции относительно станины и с возможностью деформирования ее по диаметру, при этом на станине установлен ограничитель обратного хода в виде упора на уровне, соответствующем расположению радиальных тяг перпендикулярно к направляющему стержню.

| Установка для непрерывного изготовления криволинейных труб из стеклопластика | 1984 |

|

SU1183389A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БЕСКОНЕЧНОГО ПОЛОГО ЦИЛИНДРА ИЛИ ПОЛЫХ ТЕЛ ИНОГО ВЫПУКЛОГО СЕЧЕНИЯ | 1995 |

|

RU2091232C1 |

| Тянущее устройство | 1976 |

|

SU806447A1 |

| Устройство для транспортирования трубы | 1984 |

|

SU1512795A1 |

| Разжимное устройство для изготовления полых стеклопластиковых лопастей осевых вентиляторов | 1974 |

|

SU543526A1 |

| US 3143306 A, 04.08.1964 | |||

| Оправка для намотки тел вращения | 1973 |

|

SU487777A1 |

Авторы

Даты

2003-03-20—Публикация

2001-06-18—Подача