Изобретение относится к порошковой металлургии, а именно к способам получения спеченных металлических фильтрующих материалов, и может быть использовано для высокоэффективной очистки технологических сред от дисперсных микрозагрязнений в микроэлектронике, медицине, биотехнологии и пищевой промышленности.

Известен способ изготовления спеченного порошкового металлокерамического материала, включающий прессование пористых заготовок, их загрузку в контейнер, помещение на пористую заготовку в контейнере слоя тонкодисперсного порошка, пропускание через нее потока газа и соответственно конвективное заполнение пор тонкодисперсными частицами и последующее их спекание.

Способ позволяет создать неоднородную тонкопористую фильтрующую структуру, однако материал не позволяет осуществить высокоэффективную очистку газа от субмикронных аэрозольных частиц с размером менее 1 мкм из-за слабого развития поверхностей пор, наличия микронеоднородностей (проколы, трещины) тонкопористой фильтрующей структуры, а также микропыления материала, недопустимого при высокоэффективной очистке газов.

Известен способ получения спеченных пористых изделий с образованием многослойной металлической структуры путем формирования грубопористой подложки из металлического порошка, ее спекания с последующим созданием селективного тонкопористого слоя протяжкой через подложку суспензии частиц металлического порошка того же металла с размером 0,01-0,1 размера максимальных пор, воздействие на подложку ультразвуковыми колебаниями под слоем жидкости и повторное спекание при температуре 0,8-0,9 Т первого спекания. Способ обеспечивает создание селективного тонкопористого слоя на фронтальной поверхности грубопористой подложки, а также создание тонкопористой структуры в подложке.

Однако фильтрующий материал имеет большое сопротивление потоку газа и не обеспечивает высокоэффективное улавливание субмикронных аэрозольных частиц из-за наличия микродефектов тонкопористой структуры (трещины, проколы, крупные поры). В результате качество материала γ= -lg(1-E)/ Δp/u) является низким и не отвечает современным требованиям, где Е эффективность улавливания наиболее проникающих частиц; Δр сопротивление материала при скорости фильтрации газа u.

Задача изобретения связана с повышением качества многослойного металлического фильтрующего материала путем увеличения эффективности улавливания аэрозольных частиц и уменьшения сопротивления потоку газа за счет создания более однородной многослойной тонкопористой структуры и уменьшения микродефектов фильтрующего материала вследствие их одновременного перекрытия и выравнивания размеров пор селективных слоев.

Для решения поставленной задачи в способе получения многослойного металлического фильтрующего материала для высокоэффективной очистки технологических сред путем формования грубопористой подложки из металлического порошка, ее спекания, создание селективного тонкопористого слоя протяжкой через подложку суспензии частиц металлического порошка с последующим спеканием, селективный фильтрующий тонкопористый слой создают вакуумной протяжкой суспензии ультрадисперсного порошка с частицами дендритной формы до образования на фронтальной поверхности подложки тонкопористой структуры с характерным фрактальным размером пор 0,1-0,5 мкм, после спекания которой проводят соединение фронтальных поверхностей грубопористых подложек со стороны селективных тонкопористых слоев прессованием с последующим их спеканием при температуре 300-400оС.

Таким образом высокоэффективный фильтрующий селективный слой материала состоит из двух независимо сформированных слоев, соединенных прессованием и спеканием, и расположен между грубопористыми подложками.

Создание тонкого высокоэффективного однородного слоя (с незначительным газодинамическим сопротивлением потоку газа) на фронтальной фильтрующей поверхности грубопористой подложки крайне затруднительно из-за возникающих дефектов (проколы, трещины, разломы) при его формировании. Увеличить качество разработанного фильтрующего материала за счет увеличения его эффективности и уменьшения сопротивления удается в результате перекрытия микродефектов при соединении прессованием и спеканием независимо сформированных селективных слоев, защищенных с двух сторон грубопористыми подложками, а также в результате выравнивания размеров пор высокоэффективного селективного фильтрующего слоя материала в процессе прессования и плотного соединения неспеченных селективных слоев, находящихся в легкоподвижном состоянии, и последующего спекания.

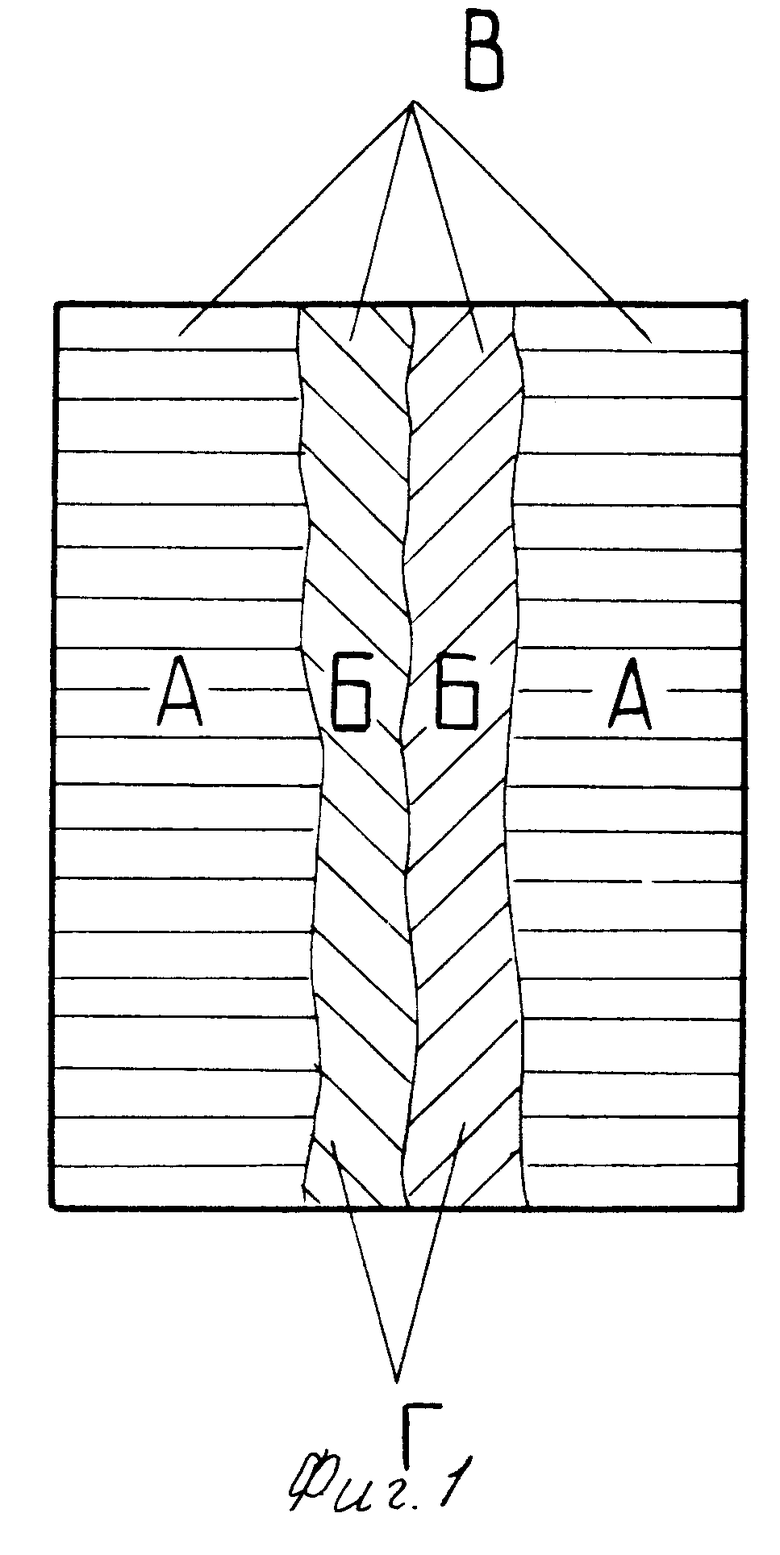

На фиг. 1 приведена характерная структура фильтрующего материала, созданного по предлагаемому способу; на фиг. 2 принципиальная схема его осуществления.

А пористая подложка из металлического грубодисперсного порошка (например, пористый диск); Б селективный тонкопористый слой с однородным распределением пор по размерам, нанесенный на фронтальную поверхность подложки А; В многослойный металлический фильтрующий материал; Г высокоэффективный фильтрующий слой, состоящий из двух плотно соединенных селективных слоев Б.

Устройство для реализации способа содержит (фиг. 2) блок 1 формирования грубопористой подложки А; блок 2 формирования селективного тонкопористого слоя Б на фронтальной поверхности грубопористой подложки А вакуумной протяжкой суспензии ультрадисперсных дендритной формы частиц из генератора 3 металлического порошка; блок 4 образования многослойного металлического фильтрующего материала В прессованием грубопористых подложек А с селективными слоями Б с последующим их спеканием при 300-400оС.

Способ осуществляют следующим образом. В блоке 1 формуют грубопористую подложку прессованием листового пористого металлического материала из грубодисперсного порошка с размером частиц более 3-5 мкм с последующим его спеканием. В блоке 2 на фронтальной поверхности грубопористой подложки А создают селективный тонкопористый слой Б толщиной менее 10 мкм путем вакуумной протяжки водной суспензии ультрадисперсного порошка с частицами дендритной формы.

Частицы получают в генераторе 3, например, электрохимическим способом в электролизной ванне с диспергированным катодом при катодной плотности тока до нескольких тысяч Ампер/см2. В заявленном способе используют дендритные частицы с размером d ≃ 0,1-0,5 мкм. При этом после спекания образуется механически достаточно жесткий и прочный тонкопористый селективный слой из фракталей частиц дендритной формы с фрактальным размером пор от 0,1 до 0,5 мкм, который достаточно эффективно задерживает субмикронные аэрозольные частицы (  1 мкм). Размер пор 0,1-0,5 мкм зависит от размера частиц порошка, поэтому использование суспензии порошка с d > 0,5 мкм нецелесообразно, поскольку после спекания образуется грубопористая (фрактальная) структура, в которой субмикронные частицы осаждаются неэффективно, так как диффузионное осаждение и механизм зацепления неэффективны в грубопористых структурах небольшой толщины (десятки микрон).

1 мкм). Размер пор 0,1-0,5 мкм зависит от размера частиц порошка, поэтому использование суспензии порошка с d > 0,5 мкм нецелесообразно, поскольку после спекания образуется грубопористая (фрактальная) структура, в которой субмикронные частицы осаждаются неэффективно, так как диффузионное осаждение и механизм зацепления неэффективны в грубопористых структурах небольшой толщины (десятки микрон).

Использование частиц порошка с d < 0,1 мкм, также нецелесообразно, поскольку образуется фрактальная пористая структура с большим сопротивлением и с существенными микронеоднородностями из-за изменения размеров столь мелких дендритных частиц при спекании. Процесс создания селективного слоя ведут до образования пористой структуры с характерным фрактальным размером пор около 0,1 мкм и контролируют его, например, путем измерения среднего размера пор, сопротивления материала и величины проскока монодисперсных частиц с размером от 0,1 до 0,3 мкм через образованную структуру на стенде испытания эффективности и аэродинамических характеристик фильтров.

Далее на блоке 4 производят прессование грубодисперсных подложек с селективными слоями, так что высокоэффективный фильтрующий слой Г состоит из двух соединенных, независимо сформированных селективных тонкопористых слоев Б и расположен между грубопористыми подложками А. Затем сформированный таким образом материал подвергают спеканию при температуре 300-400оС.

В процессе спекания ультрадисперсные частицы, находящиеся в контакте между собой и стенками пор, спекаются между собой и стенками пор, а частицы, контактирующие с поверхностью грубых пор, припекаются к ней и соответственно развивают ее. При этом однако возможно появление микродефектов структуры селективного слоя, число которых минимально при температуре спекания 300-400оС, а эффективность фильтрующего материала, наоборот, максимальна по наиболее проникающим частицам с размером более 0,05 мкм.

В результате такой технологии формирования высокоэффективного фильтрующего селективного слоя уменьшается вероятность влияния микронеоднородностей (дефектов) структуры селективного слоя Г на эффективность тонкой очистки (более 99,9999%), так как создание многослойной фильтрующей структуры приводит, с одной стороны, к перекрытию возможных неоднородностей слоев (трещины, проколы, разломы), а с другой происходит выравнивание размеров пор неспеченных селективных слоев Б, находящихся в легкоподвижном состоянии, в процессе последующего прессования и спекания, т.е. эффект соединения селективных слоев Б является не суммарным при тонком обеспыливании технологических газов и воздуха. Кроме того, значительно уменьшается количество возможных микродисперсных выделений (фон фильтра) в очищаемый газ с поверхности спеченного материала, поскольку каждый слой улавливает частицы с поверхности пор в случае их вероятного отрыва. Наконец, высокоэффективный слой Г защищен от механических повреждений, поскольку он расположен между грубопористыми подложками А (см. фиг. 1), что существенно для длительной эксплуатации фильтра в производственных условиях.

П р и м е р. Грубопористая подложка толщиной около 150-200 мкм изготовлена прокатом порошка частиц никеля с размером 3-5 мкм. Селективный слой Б толщиной около 10 мкм нанесен на подложку вакуумной протяжкой суспензии ультрадисперсных дендритных частиц никеля с размером от 0,1 до 0,14 мкм. Суспензию столь мелких частиц получали в генераторе 3, в качестве которого использовали электролизную ванну с диспергированным катодом при температуре 40-80оС, катодной плотности тока до 8300 А/дм2 и водородном показателе рН 2-7. После прессования и последующего спекания в течение 20 мин образец имел эффективность Е ≈ 99,5% по частицам с d > 0,05 мкм при обычных скоростях тонкой фильтрации 3-5 см/с (сопротивление материала составляло 70 мм Н2О при скорости фильтрации воздуха 1 см/с в нормальных условиях). Аэрозольные частицы хлористого натрия, масляного тумана и конденсационный аэрозоль в широком диапазоне размеров получали стандартными методиками и детектировали оптическим и электрозарядным методом на стенде испытания фильтров.

После создания многослойного никелевого фильтрующего материала прессованием с последующим спеканием при температуре 300-400оС грубопористых подложек с селективными тонкопористыми слоями толщиной 7-10 мкм и фрактальным размером пор около 0,1 мкм, разработанный фильтр имел эффективность Е > 99,9999% по частицам с d 0,05 мкм при скорости фильтрации до 5 см/с. Сопротивление материала не превышало 150 мм Н2О для скорости фильтрации воздуха 1 см/с в нормальных условиях. При этом высокоэффективный слой Г толщиной около 15-20 мкм защищен от механических повреждений, поскольку он расположен между грубопористыми подложками.

0,05 мкм при скорости фильтрации до 5 см/с. Сопротивление материала не превышало 150 мм Н2О для скорости фильтрации воздуха 1 см/с в нормальных условиях. При этом высокоэффективный слой Г толщиной около 15-20 мкм защищен от механических повреждений, поскольку он расположен между грубопористыми подложками.

Таким образом, разработанный многослойный металлический фильтрующий материал отвечает требованиям, предъявляемым к фильтрам тонкой очистки воздуха и технологических газов:

эффективность улавливания Е ≥ 99.9999% по наиболее проникающим частицам с d  0,05 мкм;

0,05 мкм;

достаточно низкое сопротивление (150 мм Н2О при скорости очистки 1 см/с);

по своему качеству γ не уступает качеству зарубежных металлических фильтров для высокоэффективного обеспыливания газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1992 |

|

RU2038922C1 |

| Способ изготовления трубчатых фильтрующих элементов | 2018 |

|

RU2699492C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2005 |

|

RU2320740C2 |

| СПОСОБ ПАРОГАЗОВОЙ ОЧИСТКИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2047565C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ | 1993 |

|

RU2048974C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1993 |

|

RU2040371C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ | 2000 |

|

RU2162361C1 |

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ КРИОГЕННЫХ ГАЗОВ | 2004 |

|

RU2263860C1 |

| СПОСОБ СЕПАРАЦИИ ТОНКОДИСПЕРСНЫХ КАПЕЛЬ КРИОАГЕНТА И ТВЕРДЫХ ЧАСТИЦ ОТ КРИОГЕННОГО ГАЗА | 2004 |

|

RU2257518C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2208000C1 |

Использование: металлический фильтрующий материал может быть использован для тонкой фильтрации воздуха и технологических газов от высокодисперсных микрозагрязнений. Сущность изобретения: способ получения многослойного металлического фильтрующего материала включает формирование грубопористой подложки из металлического порошка, ее спекание, создание селективного фильтрующего тонкопористого слоя вакуумной протяжной суспензии ультрадисперсного порошка с частицами дендритной формы до образования структуры с характерным фрактальным размером пор 0,1 0,5 мкм с последующим его спеканием. Затем соединяют фронтальные поверхности грубопористых подложек и спекают их при температуре 300 400°С. 2 ил.

СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО МЕТАЛЛИЧЕСКОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА, включающий формование грубопористой подложки из металлического порошка, ее спекание, создание селективного фильтрующего тонкопористого слоя протяжкой через подложку суспензии частиц металлического порошка с последующим спеканием, отличающийся тем, что селективный фильтрующий тонкопористый слой создают вакуумной протяжкой суспензии ультрадисперсного порошка с частицами дендритной формы до образования на фронтальной поверхности подложки тонкопористой структуры с характерным фрактальным размером пор 0,1-0,5 мкм, после спекания которой проводят соединение фронтальных поверхностей грубопористых подложек с последующим их спеканием при 300-400oС.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления спеченных пористых изделий | 1977 |

|

SU624722A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-09-20—Публикация

1993-07-16—Подача