Изобретение относится к оборудованию для навивки спиралей и может быть использовано для изготовления спиралей для производства пружинных матрацев, мягкой мебели.

Известны устройства для навивки спиралей с использованием оправок (см. описания изобретений к патентам РФ №2010652, B 21 F 3/04, Устройство для навивки пружин преимущественно с малым индексом, публ. 15.04.94, заявка 4885544 [1], №2016689, B 21 F 3/04, Механизм зажима проволоки к устройству для навивки пружин, публ. 30.07.94., заявка 5046731 [2], №2166399, B 21 F35/00 Устройство для навивки пружин, публ. 10.05.2001, заявка 2000120235 [3]). В [1] оправка выполнена цилиндрической, приводной. Предварительно участок проволоки навивают на ручном приспособлении, и этот участок пружины укладывают в паз упора, устанавливают прижим, конец пружины и оправку зажимают цанговым патроном, установленным в шпиндельном узле; другой конец оправки закрепляют в подшипнике задней бабки. При включении электродвигателя оправка, вращаясь, навивает на себя проволоку, проходящую через фильеру, при помощи прижима и упора, определяющих внешний диаметр пружины и ограничивающих перемещение пружины в направлении, перпендикулярном оси оправки. Длину навиваемой пружины определяет взаимное расположение двух концевых выключателей.

Недостатком данного устройства является необходимость навивки вручную первоначального участка пружины, сложность конструкции устройства, его изготовления, недостаточная надежность работы. Еще одним недостатком является конструкция устройства ограничения поперечного перемещения спирали в виде прижима и упора, установленных неподвижно, вызывающих большое трение между внешней поверхностью пружины и их внутренней поверхностью, что ведет к их быстрому изнашиванию.

В [2] устройство навивки содержит цилиндрическую консольную приводную оправку, один конец которой закреплен в шпинделе станка. В оправке выполнены кольцевой, тангенциальный, радиальный пазы, а также внутреннее отверстие. В последнем выполнен подпружиненный плунжер, на котором закреплен прижимной элемент, расположенный в радиальном пазу оправки. На корпусе установлен с возможностью периодического взаимодействия с пружинным элементом копирный кулачок с выталкивателем, который расположен в кольцевом пазу оправки. Конец проволоки через фильеру подается в тангенциальный паз оправки и вставляется в цилиндрическое отверстие прижимного элемента. При включении электродвигателя оправка приводится во вращение, проволока за счет перегиба на входе в цилиндрическое отверстие заклинивается и происходит закручивание проволоки вокруг оправки. При этом прижимной элемент, взаимодействуя с торцевой винтовой поверхностью кулачка, перемещается по винтовой линии, последовательно подводя проволоку под формообразующие ролики, формируя начальный виток пружины. При дальнейшем перемещении оправки торец проволоки упирается в выталкиватель, и проволока выталкивается последним из цилиндрического отверстия прижимного элемента, обеспечивая свободный сход начального витка пружины с оправки, и за счет прижима проволоки формообразующими роликами к приводной оправке производят навивку бесконечной пружины в виде бесконечной спирали. Это устройство отличается простотой начала операции навивки, достаточно конец проволоки вставить в цилиндрическое отверстие прижимного элемента.

Недостатком этого устройства является сложность конструкции, наличие отдельного двигателя или приводного устройства для вращения оправки, сложность изготовления и сборки отдельных деталей, износ торцов оправки и кулачка, определенные ударные нагрузки за счет наталкивания зажимного конца проволоки на выталкиватель, отсутствие внешнего прижима пружины к оправке, что сказывается на нестабильности параметров пружины.

В [3] оправка для пружины выполнена также цилиндрической, консольной, приводной; один конец оправки закреплен жестко на валу электродвигателя. Этот конец оправки снабжен поперечным кольцевым буртиком. Перед навивкой пружины часть ее наматывают вручную и надевают на оправку. Боковой поверхностью ограничительного ролика спираль прижимают к оправке и включают электродвигатель. Вращение оправки вызывает намотку на нее проволоки и формирование пружины. Вращение навиваемой пружины с оправкой вызывает вращение ограничительного ролика относительно его периферийной оси. Навиваемая пружина далее, вне оправки, проходит к прижимным роликам и после контакта с ними через центральную втулку собирается в бухту. Автоматический съем пружины с конца оправки осуществляется за счет кольцевого выступа на ограничительном ролике. Это устройство является наиболее близким аналогом. В данном устройстве ограничение наружного диаметра пружины и ограничения ее поперечного перемещения относительно оси оправки осуществляются узлом ограничения, а именно ограничительным и прижимными роликами. Однако это устройство также сложно в своей конструкции, в кинематической схеме, в изготовлении ее узлов, деталей, в их сборке и настройке и, как следствие, недостаточно надежно в эксплуатации. Кроме того, одностороннего расположения роликов недостаточно для обеспечения стабильного диаметра спиральной пружины.

Задачей изобретения является упрощение конструкции устройства формирования спирали, его сборки, настройки, повышение надежности его работы, обеспечение стабильных параметров спирали.

Задача решается конструкцией устройства формирования спирали, которое содержит цилиндрическую, консольно закрепленную оправку, устройство ограничения наружного диаметра спирали и поперечного перемещения спирали по отношению к продольной оси оправки, формирующее внешний диаметр спирали.

Отличием изобретения от прототипа является выполнение устройства ограничения наружного диаметра спирали и поперечного перемещения спирали в виде втулки ограничения, охватывающей оправку, с внутренним диаметром, равным внешнему диаметру оправки в пределах технологического допуска, установленной соосно с оправкой с возможностью ее свободного поворота относительно оси оправки. Втулка ограничения свободно надета на оправку. Другим отличием является выполнение корпуса устройства с двумя выступами, в одном из которых жестко неподвижно закреплена оправка, другой выступ расположен со стороны выходной части оправки (по ходу движения проволоки). Указанные выступы являются ограничителями горизонтального перемещения втулки ограничения непосредственно или с помощью деталей, которые на этих выступах закреплены. Другим отличием является форма выполнения оправки, которая выполнена с канавкой на ее внешней цилиндрической поверхности, состоящей из трех участков. Первый участок канавки выполнен на цилиндрической поверхности входной части оправки, по ходу движения проволоки, по ее цилиндрической образующей, снабженный конусным уширением (раструбом), обращенным в сторону подачи проволоки. Второй участок канавки расположен на выходном, противоположном конце оправки и выполнен винтовой формы в виде 1/3-2 витков спирали с параметрами навиваемой спирали. Третий участок канавки выполнен по линии сопряжения первого участка канавки и второго участка канавки. Глубина канавки выполнена равной диаметру используемой для навивки проволоки или несколько большей ему в пределах технологического допуска для того, чтобы гарантировать расположение проволоки в канавке в "утопленном" виде, без ее выступа за пределы наружной поверхности оправки. Выходной торец оправки выполнен скошенным винтовой канавкой. Оправка снабжена направляющей, которая представляет собой сплошное тело, возможно, клиновидной формы, внутри которого выполнена проточка-канал диаметром, равным диаметру используемой проволоки в пределах технологических допусков, жестко закрепленная на корпусе устройства непосредственно у входной части оправки, тупой стороной клина обращенная к оправке, в положении, при котором канал для проволоки в теле направляющей установлен у раструба первой входной части канавки по цилиндрической образующей, и обеспечивает непосредственный контакт канала направляющей с раструбом канавки на входе оправки. Этот канал в направляющей выполнен по направлению ориентации подаваемой проволоки параллельно оси оправки или в одном из вариантов под острым углом к направлению подачи проволоки, близким к нулю, обеспечивая подачу проволоки непосредственно на оправку без перегибов. Клиновидная форма направляющей объясняется необходимостью расположения протяжных роликов непосредственно у направляющей, по возможности, ближе к оправке.

Выполнение оправки описанной формы обеспечивает навивку спирали требуемых параметров наиболее простым способом, без организации вращения оправки, обеспечивая ее навивку исключительно движением проволоки за счет эффекта подачи проволоки протяжными роликами. Наличие втулки ограничения наружного диаметра пружины и движения спирали в поперечном ее оси направлении обеспечивают надежность работы устройства и стабильность параметров спирали. Возможность свободного поворота втулки ограничения относительно оси оправки обеспечивает выполнение ее функций с минимальным трением. Наличие направляющей описанной конструкции служит дополнительным элементом ориентации проволоки непосредственно у оправки, надежно обеспечивая бесперебойность работы, заданную форму спирали и облегчая ее навивку. Наличие конусного раструба на поверхности оправки у ее входа также облегчает и упрощает подачу проволоки на навивку. Все это делает возможным создание простой, надежной конструкции устройства формирования спирали с обеспечением стабильности ее параметров, высокого качества.

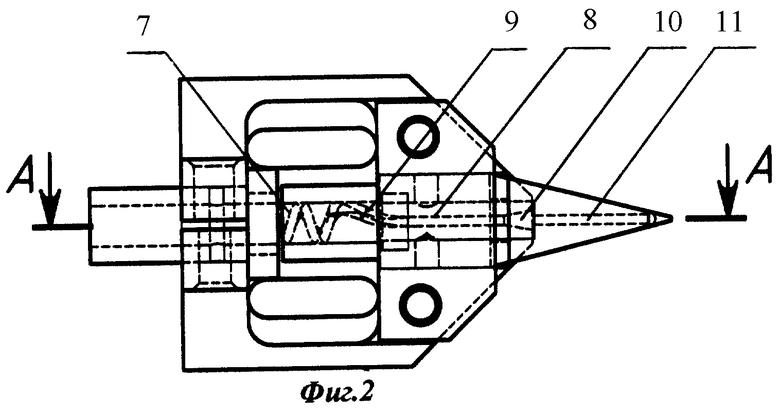

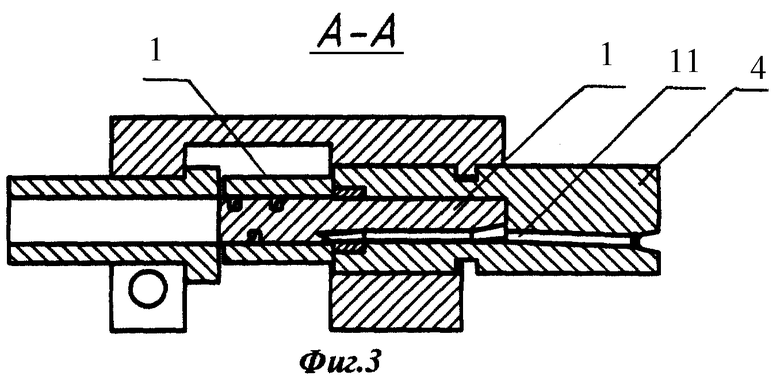

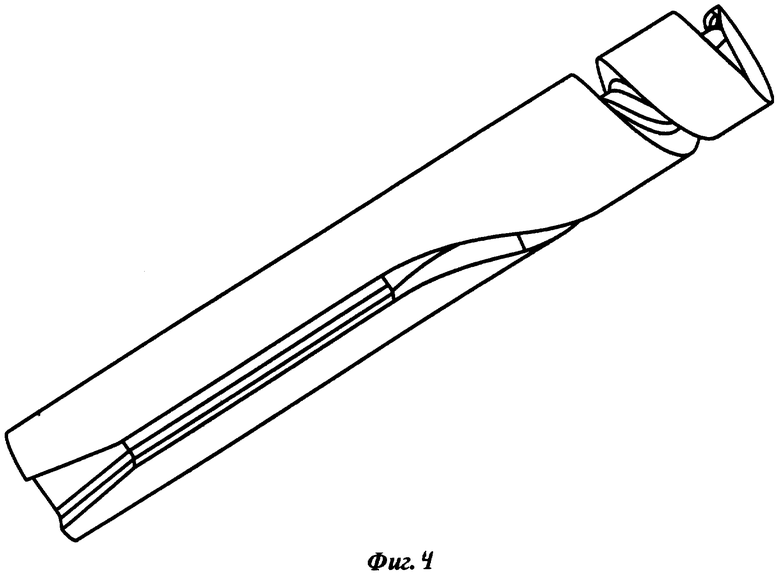

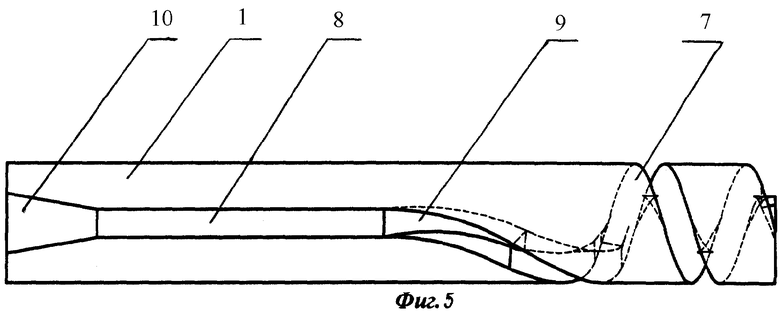

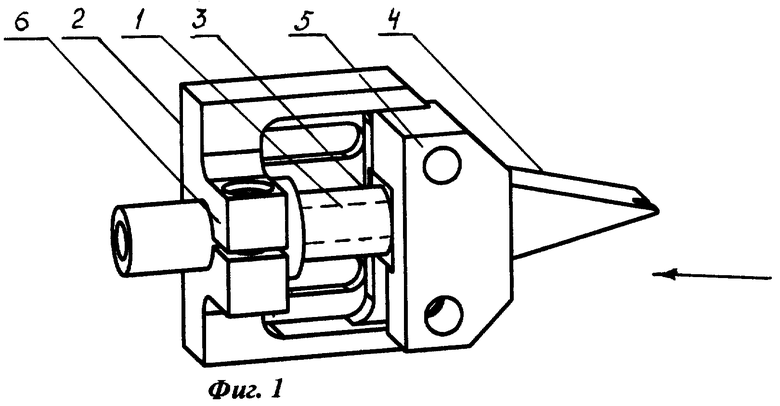

На фиг.1 показан общий вид устройства формирования спирали, где стрелкой показано направление подачи проволоки на навивку, на фиг.2 - его фронтальный вид, на фиг.3 - сечение А-А его фронтального вида, на фиг.4 - общий вид оправки, на фиг.5 - ее фронтальный вид.

Устройство формирования спирали содержит оправку 1 (на фиг.1 показана условно пунктиром), консольно жестко закрепленную со стороны подачи проволоки (со стороны своего входа) на корпусе 2, подвижную втулку 3 ограничения, которая установлена соосно с оправкой 1, с возможностью поворота относительно оси оправки 1, направляющую 4 для проволоки, установленную у входной части оправки 1. Корпус 2 снабжен выступом 5, где закреплен входной конец оправки 1, и выступом 6. Оба выступа 5, 6 являются ограничителями перемещения втулки 3 в горизонтальном направлении. На цилиндрической поверхности оправки 1 выполнена канавка, состоящая из винтовой части 7 в виде 1/3-2 витков спирали с параметрами навиваемой спирали, с заданным шагом спирали, расположенной у выхода оправки, части 8, выполненной по цилиндрической образующей и расположенной на входе оправки, и части 9, выполненной по линии сопряжения частей 7 и 8. Количество витков части 7 канавки зависит от минимально необходимой формы витка канавки, достаточной для образования спирали необходимого качества, и уменьшения сил трения, имеющих место между проволокой и канавкой оправки 1. Конечный участок 10 части 8 канавки, выполненной по цилиндрической образующей оправки 1, представляет собой конусное уширение канавки (раструб), обращенное более широкой частью к направляющей 4. Канавка выполнена глубиной, равной или чуть больше диаметра проволоки в пределах технологического допуска. Направляющая 4 выполнена с каналом-проточкой 11 для проволоки, с диаметром, равным диаметру проволоки в пределах технологического допуска. Направление канала 11 ориентировано по ходу подачи проволоки с целью уменьшения возможных деформационных усилий, воздействующих на проволоку при ее подаче из бухты (не показано), которая, как правило, расположена на другом горизонтальном уровне по отношению к устройству формирования спирали. Для более надежной стыковки оправки 1 с направляющей 4 и точного совмещения канала 11 направляющей 4 с раструбом 10 оправки 1 оправка 1 и направляющая 4 могут быть жестко закреплены относительно друг друга, как это показано на фиг.3. В этом случае направляющая 4 выполнена в виде внешней втулки по отношению к оправке 1, ее охватывающей и установленной соосно оправке 1.

Устройство формирования спирали работает следующим образом.

Проволока из бухты (не показана) своим концом вставляется в канал 11 направляющей 4 и далее в раструб 10 оправки 1 с частичным входом ее в часть 8 канавки, выполненной по цилиндрической образующей оправки 1. При этом направляющая 4 с каналом 11 обеспечивает подачу проволоки на формообразование без перегибов и в требуемой для оправки 1 ориентации. При включении электродвигателя (не показано) начинает работать устройство протяжки проволоки (не показано), подавая ее далее в часть 8 канавки оправки 1. За счет усилий подачи проволоки устройства протяжки с протяжными роликами (не показано) проволока, ориентированная в канавке оправки 1, повторяя ее форму, на участке сопряжения 9 и далее на винтовом участке 7 оправки 1 формируется в спираль с параметрами, определенными параметрами канавки оправки 1, а именно ее выходной винтовой части 7. Форма канавки с участками 10, 8, 9, 7 обеспечивает плавный переход проволоки из обычного состояния в спираль. Втулка 3 ограничения, установленная соосно с оправкой 1, с возможностью свободного поворота вокруг оси оправки 1, участвует в формировании внешнего диаметра спирали, не позволяет проволоке сойти с оправки 1, ограничивая ее движения в поперечном оси оправки 1 направлении, обеспечивая бесперебойность работы устройства и стабильность внешнего диаметра спирали. Возможность поворота втулки 3 относительно оси оправки 1 обеспечивает решение этих задач без излишнего трения, которое могло бы иметь место между внутренней поверхностью втулки 3 и проволокой. Устройство не требует дополнительного электродвигателя для передачи вращения оправке и не требует подготовительной операции навивки спирали вручную.

Источники информации

1. Описание изобретения к патенту РФ №2010652, B 21 F 3/04. Устройство для навивки пружин преимущественно с малым индексом, публ. 15.04.94, заявка 4885544.

2. Описание изобретения к патенту РФ №2016689, B 21 F 3/04, Механизм зажима проволоки к устройству для навивки пружин, публ. 30.07.94, заявка 5046731.

3. Описание изобретения к патенту РФ №2166399, B 21 F 35/00. Устройство для навивки пружин, публ. 10.05.2001, заявка 2000120235 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ФОРМИРОВАНИЯ СПИРАЛИ | 2004 |

|

RU2257976C1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ СПИРАЛИ | 2004 |

|

RU2257978C1 |

| Устройство для производства магнитопроволочных спиралей | 2021 |

|

RU2780324C1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ВИНТОВЫХ СПИРАЛЕЙ БОЛЬШОЙ ДЛИНЫ | 2007 |

|

RU2338617C1 |

| Устройство для непрерывной навивки спиралей шнеков | 1988 |

|

SU1563807A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ВИНТОВОЙ СПИРАЛИ | 2009 |

|

RU2422234C2 |

| Устройство для навивки спиралей | 1985 |

|

SU1384355A1 |

| Устройство для изготовления многовитковых спиральных колец из проволоки прямоугольного сечения | 1989 |

|

SU1675015A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН | 2000 |

|

RU2166399C1 |

| Устройство для навивки цилиндрических спиралей | 1986 |

|

SU1480924A1 |

Изобретение относится к оборудованию для навивки спиралей и может быть использовано при изготовлении спиралей, предназначенных для пружинных матрацев, мягкой мебели. Устройство содержит цилиндрическую, консольно закрепленную оправку и устройство ограничения наружного диаметра спирали и поперечного перемещения спирали по отношению к продольной оси оправки. Указанное устройство выполнено в виде втулки ограничения, имеющей внутренний диаметр, равный внешнему диаметру оправки. Втулка установлена соосно с оправкой с возможностью свободного поворота относительно ее оси. Корпус устройства выполнен с двумя выступами ограничения горизонтального перемещения втулки, в одном из которых неподвижно закреплена оправка. Другой выступ расположен со стороны выходной части оправки. Оправка имеет на внешней цилиндрической поверхности канавку, состоящую из участков. Один из участков снабжен конусным раструбом и расположен на цилиндрической поверхности входной по ходу движения проволоки части оправки. Другой участок канавки расположен на выходном конце оправки и выполнен по винтовой спирали в виде 1/3-2 витков. Третий участок выполнен по линии сопряжения первых двух. Глубина канавки равна диаметру используемой для навивки проволоки. В результате обеспечивается упрощение конструкции устройства, его сборки и настройки, а также повышается надежность его работы. 2 з.п. ф-лы, 5 ил.

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН | 2000 |

|

RU2166399C1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН ПРЕИМУЩЕСТВЕННО С МАЛЫМ ИНДЕКСОМ | 1990 |

|

RU2010652C1 |

| SU 1180128 А, 23.09.1985 | |||

| SU 465255 A, 12.06.1975 | |||

| US 3736784 А, 05.06.1973 | |||

| DE 1902623 A, 20.01.1972. | |||

Авторы

Даты

2005-08-10—Публикация

2004-05-27—Подача