Фие.6

Изобретение относится к обработке металлов давлением, в частности к оборудованию для производства спиралей из труб

Цель изобретения - повышение производительности за счет установки механизмов гиба и съема спиралей на направляющих с возможностью синхронного перемещения посредством приводной цепи

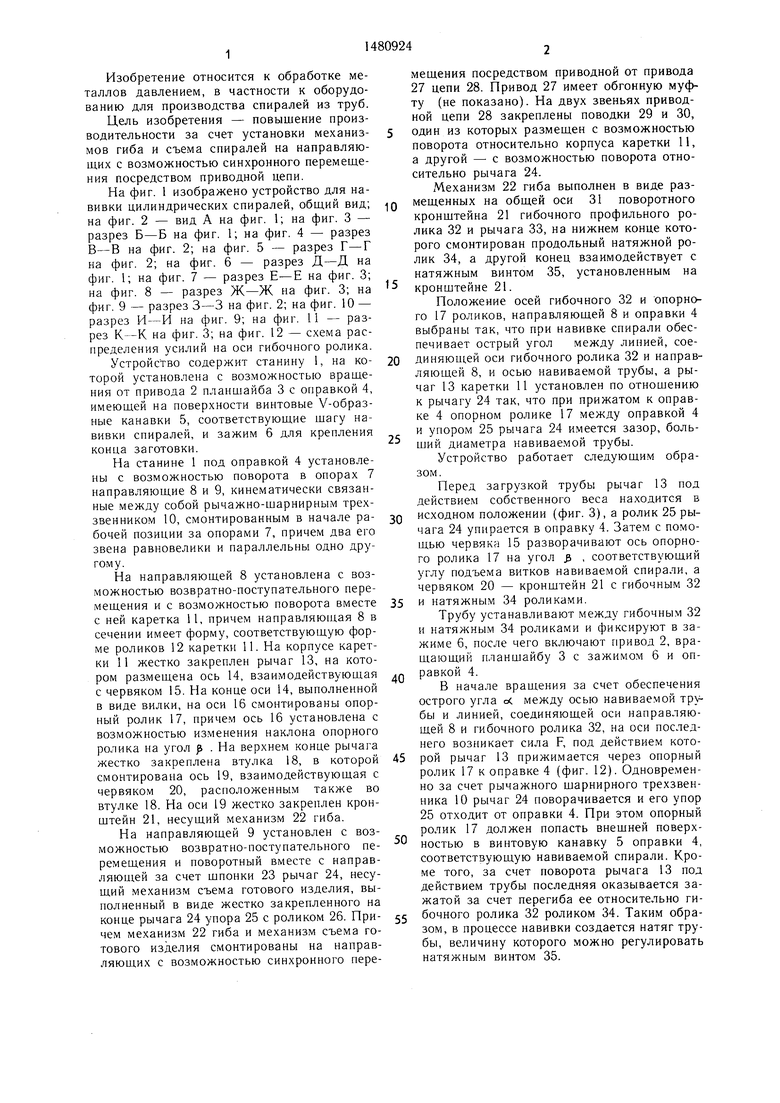

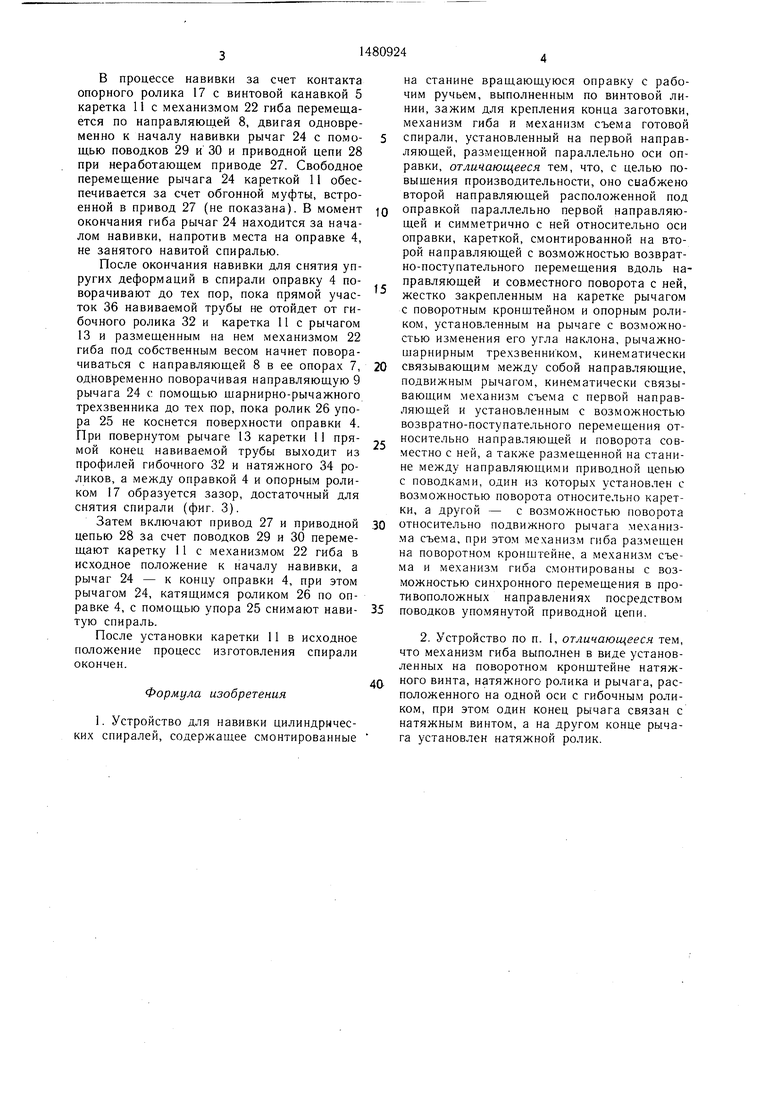

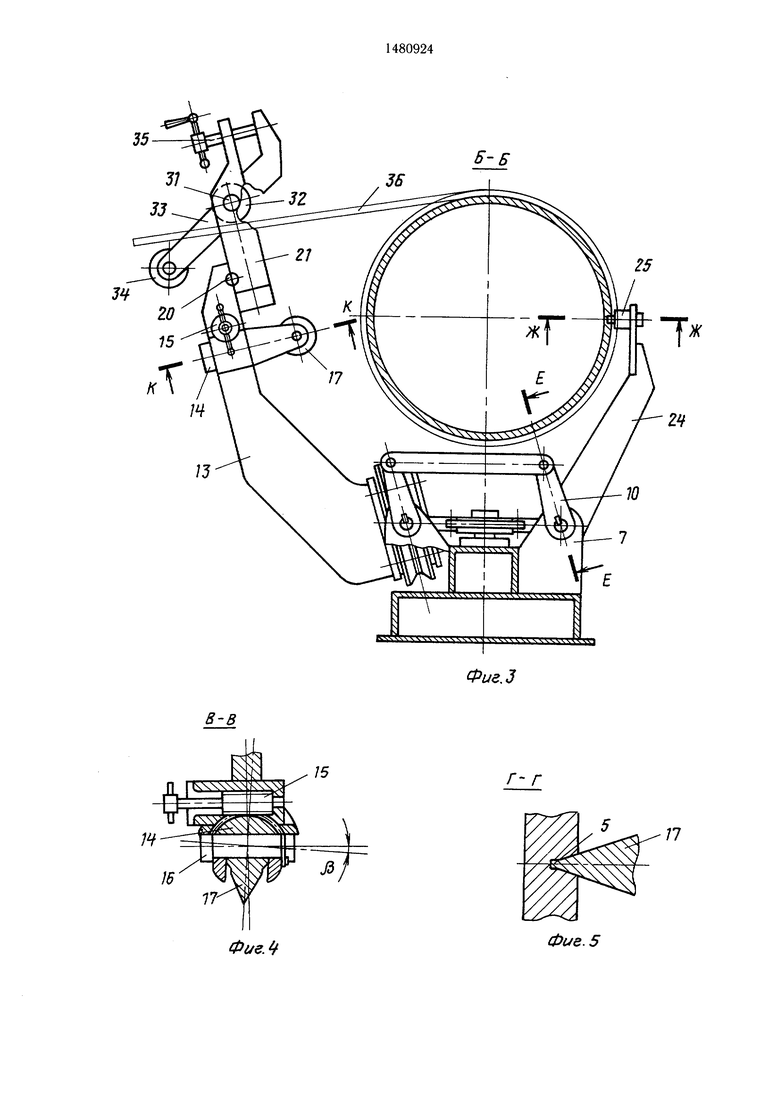

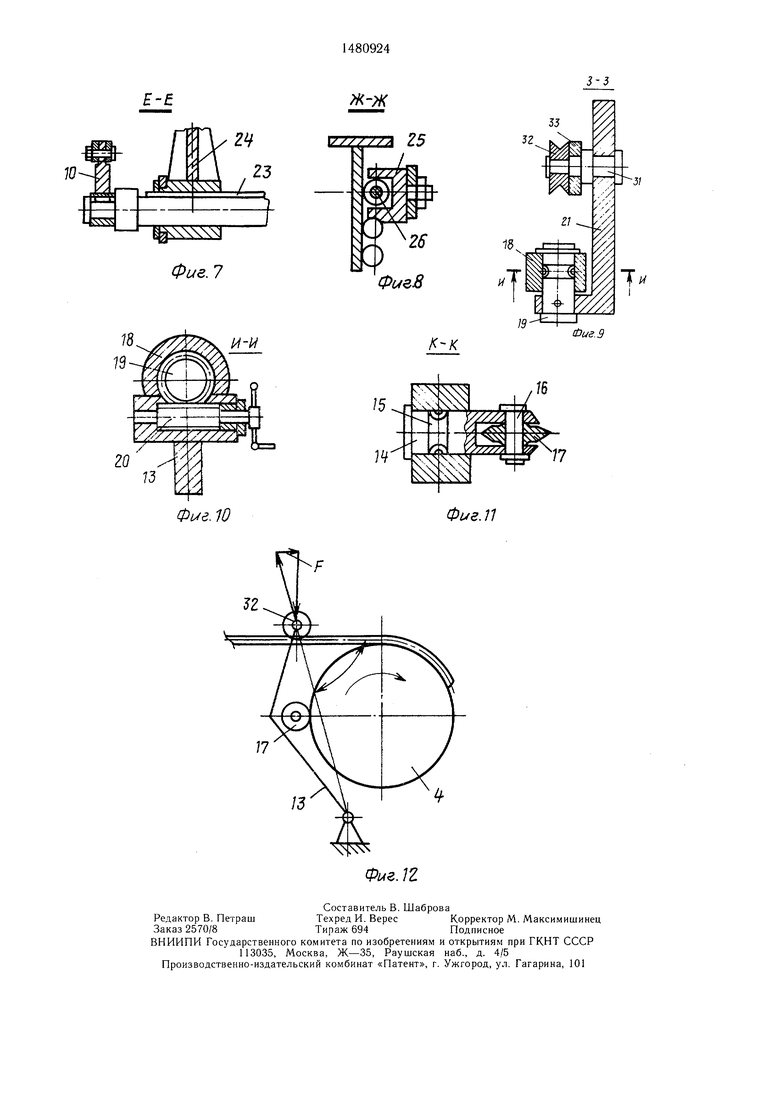

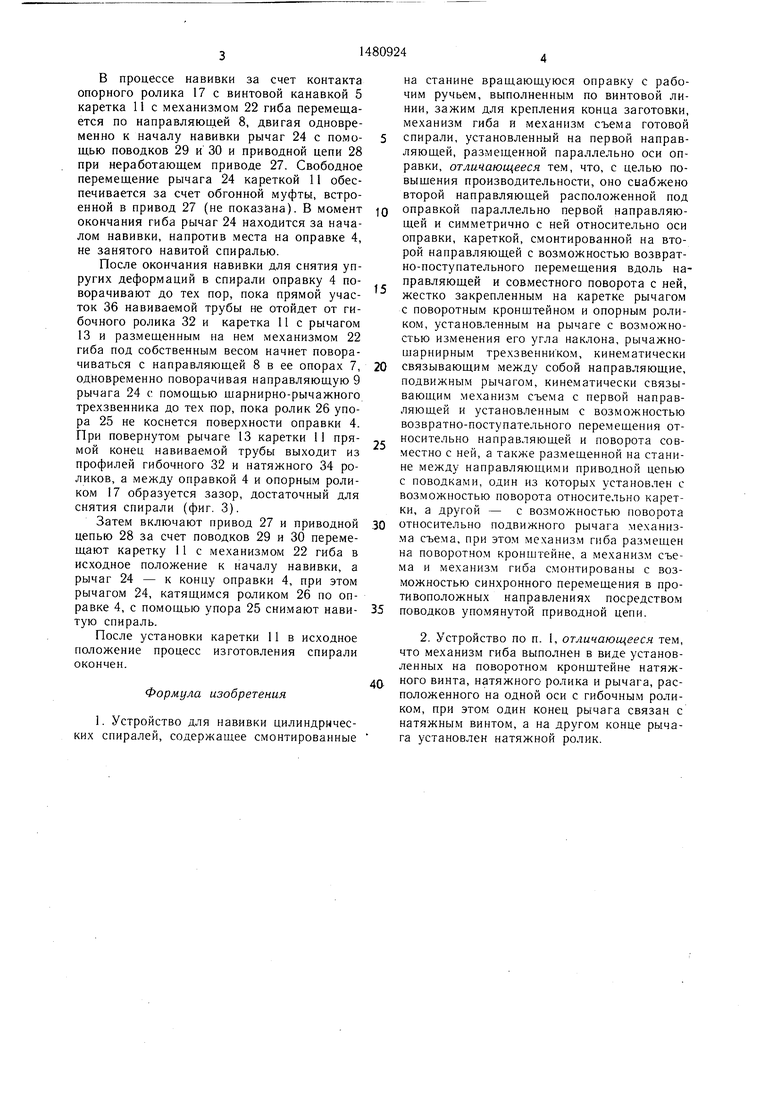

На фиг 1 изображено устройство для навивки цилиндрических спиралей, общий вид, на фиг 2 - вид А на фиг 1, на фиг 3 - разрез Б-Б на фиг 1, на фиг 4 - разрез В-В на фиг 2, на фиг 5 - разрез Г-Г на фиг 2, на фиг 6 - разрез Д-Д на фит 1, на фиг 7 - разрез Е-Е на фиг 3, на фиг 8 - разрез Ж-Ж на фиг 3, на фиг 9 - разрез 3-3 на фиг 2, на фиг 10 - разрез И -И на фиг 9, на фш 11 - разрез К -К на фиг 3, на фиг 12 - схема распределения усилий на оси гибочного ролика

Устройство содержит станину 1, на ко торой установлена с возможностью вращения от привода 2 планшайба 3 с оправкой 4, имеющей на поверхности винтовые V-образ- ные канавки 5, соответствующие шагу на вивки спиралей, и зажим 6 для крепления конца заготовки

На станине 1 под оправкой 4 установле ны с возможностью поворота в опорах 7 направляющие 8 и 9, кинематически связанные между собой рычажно-шарнирным трех- звенником 10, смонтированным в начале рабочей позиции за опорами 7, причем два ею звена равновелики и параллельны одно дру гому

На направляющей 8 установлена с возможностью возвратно-поступательного пере мещения и с возможностью поворота вместе с ней каретка 11, причем направляющая 8 в сечении имеет форму, соответствующую форме роликов 12 каретки 11 На корпусе каретки 11 жестко закреплен рычаг 13, на котором размещена ось 14, взаимодействующая с червяком 15 На конце оси 14, выполненной в виде вилки, на оси 16 смонтированы опорный ролик 17, причем ось 16 установлена с возможностью изменения наклона опорного ролика на угол f На верхнем конце жестко закреплена втулка 18, в которой смонтирована ось 19, взаимодействующая с червяком 20, расположенным также во втулке 18 На оси 19 жестко закреплен кронштейн 21, несущий механизм 22 1иба

На направляющей 9 установлен с возможностью возвратно поступательного перемещения и поворотный вместе с направляющей за счет шпонки 23 рычаг 24, несущий механизм съема готового изделия, выполненный в виде жестко закрепленного на конце рычага 24 упора 25 с роликом 26 Причем механизм 22 гиба и механизм съема готового изделия смонтированы на направляющих с возможностью синхронного перемещения посредством приводной от привода 27 цепи 28 Привод 27 имеет обгонную муфту (не показано) На двух звеньях приводной цепи 28 закреплены поводки 29 и 30,

один из которых размещен с возможностью поворота относительно корпуса каретки 11, а другой - с возможностью поворота относительно рычага 24.

Механизм 22 гиба выполнен в виде размещенных на общей оси 31 поворотного кронштейна 21 гибочного профильного ролика 32 и рычага 33, на нижнем конце которого смонтирован продольный натяжной ролик 34, а другой конец взаимодействует с натяжным винтом 35, установленным на

кронштейне 21

Положение осей гибочного 32 и опорного 17 роликов, направляющей 8 и оправки 4 выбраны так, что при навивке спирали обеспечивает острый угол между линией, сое0 линяющей оси гибочного ролика 32 и направляющей 8, и осью навиваемой трубы, а рычаг 13 каретки 11 установлен по отношению к рычагу 24 так, что при прижатом к оправке 4 опорном ролике 17 между оправкой 4 и упором 25 рычага 24 имеется зазор, больший диаметра навиваемой трубы

Устройство работает следующим образом

Перед загрузкой трубы рычаг 13 под действием собственного веса находится в

0 исходном положении (фиг 3), а ролик 25 рычага 24 упирается в оправку 4 Затем с помощью червяка 15 разворачивают ось опорного ролика 17 на угол $ , соответствующий углу подьема витков навиваемой спирали, а червяком 20 - кронштейн 21 с гибочным 32

5 и натяжным 34 роликами

Трубу устанавливают между гибочным 32 и натяжным 34 роликами и фиксируют в за жиме 6, после чего включают привод 2, вращающий тан шайбу 3 с зажимом 6 и опQ равкой 4

В начале вращения за счет обеспечения острого угла с, между осью навиваемой трубы и линией, соединяющей оси направляющей 8 и гибочного ролика 32, на оси последнего возникает сила F, под действием кото5 рой рычаг 13 прижимается через опорный ролик 17 к оправке 4 (фиг 12) Одновремен но за счет рычажного шарнирного трехзвен ника 10 рычаг 24 поворачивается и его упор 25 отходит от оправки 4 При этом опорный ролик 17 должен попасть внешней поверх0 ностью в винтовую канавку 5 оправки 4 соответствующую навиваемой спирали Кроме того, за счет поворота рычага 13 под действием трубы последняя оказывается зажатой за счет перегиба ее относительно ги5 бочного ролика 32 роликом 34 Таким образом, в процессе навивки создается натяг трубы, величину которого можно регулировать натяжным винтом 35

В процессе навивки за счет контакта опорного ролика 17 с винтовой канавкой 5 каретка 11 с механизмом 22 гиба перемещается по направляющей 8, двигая одновременно к началу навивки рычаг 24 с помо- щью поводков 29 и 30 и приводной цепи 28 при неработающем приводе 27. Свободное перемещение рычага 24 кареткой 11 обеспечивается за счет обгонной муфты, встроенной в привод 27 (не показана). В момент окончания гиба рычаг 24 находится за началом навивки, напротив места на оправке 4, не занятого навитой спиралью.

После окончания навивки для снятия упругих деформаций в спирали оправку 4 поворачивают до тех пор, пока прямой участок 36 навиваемой трубы не отойдет от гибочного ролика 32 и каретка 11 с рычагом 13 и размещенным на нем механизмом 22 гиба под собственным весом начнет поворачиваться с направляющей 8 в ее опорах 7, одновременно поворачивая направляющую 9 рычага 24 с помощью шарнирно-рычажного трехзвенника до тех пор, пока ролик 26 упора 25 не коснется поверхности оправки 4. При повернутом рычаге 13 каретки 11 пря- мой конец навиваемой трубы выходит из профилей гибочного 32 и натяжного 34 роликов, а между оправкой 4 и опорным роликом 17 образуется зазор, достаточный для снятия спирали (фиг. 3).

Затем включают привод 27 и приводной цепью 28 за счет поводков 29 и 30 перемещают каретку 11 с механизмом 22 гиба в исходное положение к началу навивки, а рычаг 24 - к концу оправки 4, при этом рычагом 24, катящимся роликом 26 по оправке 4, с помощью упора 25 снимают нави- тую спираль.

После установки каретки 11 в исходное положение процесс изготовления спирали окончен.

Формула изобретения

1. Устройство для навивки цилиндрических спиралей, содержащее смонтированные

5 g

0 ,

0 5

0

на станине вращающуюся оправку с рабочим ручьем, выполненным по винтовой линии, зажим для крепления конца заготовки, механизм гиба и механизм съема готовой спирали, установленный на первой направляющей, размещенной параллельно оси оправки, отличающееся тем, что, с целью повышения производительности, оно снабжено второй направляющей расположенной под оправкой параллельно первой направляющей и симметрично с ней относительно оси оправки, кареткой, смонтированной на второй направляющей с возможностью возвратно-поступательного перемещения вдоль направляющей и совместного поворота с ней, жестко закрепленным на каретке рычагом с поворотным кронштейном и опорным роликом, установленным на рычаге с возможностью изменения его угла наклона, рычажно- шарнирным трехзвенником, кинематически связывающим между собой направляющие, подвижным рычагом, кинематически связывающим механизм съема с первой направляющей и установленным с возможностью возвратно-поступательного перемещения относительно направляющей и поворота совместно с ней, а также размещенной на станине между направляющими приводной цепью с поводками, один из которых установлен с возможностью поворота относительно каретки, а другой - с возможностью поворота относительно подвижного рычага механизма съема, при этом механизм гиба размещен на поворотном кронштейне, а механизм съема и механизм гиба смонтированы с возможностью синхронного перемещения в противоположных направлениях посредством поводков упомянутой приводной цепи.

2. Устройство по п. 1, отличающееся тем, что механизм гиба выполнен в виде установленных на поворотном кронштейне натяжного винта, натяжного ролика и рычага, расположенного на одной оси с гибочным роликом, при этом один конец рычага связан с натяжным винтом, а на другом конце рычага установлен натяжной ролик.

7 11

т I-.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для загибки и отрезки концов трубных спиралей | 1981 |

|

SU986541A1 |

| Станок для многослойной навивки спиралей | 1979 |

|

SU904837A1 |

| Станок для загибки и отрезки концов трубных спиралей | 1989 |

|

SU1648592A1 |

| Станок для загибки и отрезки концов двухветвевых плоских спиралей | 1978 |

|

SU745573A1 |

| Устройство для изготовления спирали | 1980 |

|

SU925491A1 |

| Устройство для навивки спирали | 1983 |

|

SU1123784A1 |

| Станок для соединения витков двухплоскостных спиралей скобами | 1988 |

|

SU1549644A1 |

| Автомат для навивки проволочныхСпиРАлЕй и РАзРЕзАНия иХ HA чАСТи | 1979 |

|

SU846007A1 |

| Установка для изготовления витого магнитопровода электрической машины | 1989 |

|

SU1695453A1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

Изобретение относится к обработке металлов давлением ,в частности, к оборудованию для производства спиралей из труб. Цель изобретения - повышение производительности устройства. Устройство содержит вращающуюся оправку с рабочим ручьем в виде винтовой линии, две направляющие 8 и 9, связанные рычажно-шарнирным трехзвенником 10. На одной из направляющих размещен механизм гиба, а на другой - механизм съема. Механизмы гиба и съема смонтированы на направляющих с возможностью синхронного перемещения в противоположных направлениях. Привод синхронного перемещения выполнен в виде приводной цепи 28 с поводками 29 и 30. Механизм гиба установлен на поворотном кронштейне. В механизм гиба входит натяжной винт, натяжной ролик, рычаг и гибочный ролик. Гибочный ролик и рычаг установлены на общей оси. В процессе навивки механизм гиба перемещается по направляющей, двигая одновременно в противоположном направлении по другой направляющей механизм съема. После окончания навивки и съема готовой спирали механизмы гиба и съема синхронно перемещаются в направлении соответственно к началу оправки и к концу оправки. 1 з.п. ф-лы, 12 ил.

Фиа.1

БидА

гч

35

Л

Фиг. 2

35

/3

W

Фиг.

Б-Б

25

24

Фиг.З

Г- Г

Фие.5

Е-Ј

ж-ж

У//

И-И

го

13

. 10

77

/5

Составитель В. Шаброва

Редактор В. ПетрашТехред И. ВересКорректор М. Максимишинец

Заказ 2570/8Тираж 694Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГК.НТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-издательский комбинат «Патент, г. Ужгород, ул. Гагарина, 101

tZA

25

УЛ

26

ФигВ

Лиг 9

/6

Фиг. Л

Фиг. 12

| Устройство для изготовлениязМЕЕВиКОВ | 1978 |

|

SU816635A1 |

Авторы

Даты

1989-05-23—Публикация

1986-12-09—Подача