Область техники

Настоящее изобретение относится к металлургической фурме, которая проходит в емкость и предназначена для инжекции твердого сыпучего материала. Устройство этого типа можно использовать для инжекции металлургической шихты в ванну расплавленного металла в плавильной емкости для получения расплавленного металла, например, способом прямого плавления.

Известный способ прямого плавления с использованием слоя расплавленного металла в качестве реакционной среды, обычно называемый способом HIsmelt, описывается в Международной заявке PCT/AU/96/00197 (WO 96/31627) на имя заявителя.

Способ HIsmelt, раскрытый в упомянутой Международной заявке, включает в себя следующие этапы:

(а) формирование ванны расплавленного чугуна и шлака в емкости;

(б) инжекцию в ванну:

(i) содержащей металл шихты, обычно оксидов металла; и

(ii) твердого содержащего углерод материала, обычно угля, действующего как восстановитель для оксидов металла и как источник энергии; и

(в) плавление содержащей металл шихты в слое металла с получением металла.

Термин «плавление» в данном случае подразумевает термическую обработку, при которой происходят химические реакции восстановления оксидов металла с получением жидкого металла.

Способ HIsmelt также включает в себя дожигание отходящих газов, таких как СО и Н2, выходящих из ванны в пространство над ванной, посредством содержащего кислород газа и передачу выделяющегося при дожигании тепла в ванну для пополнения тепловой энергии, необходимой для плавления содержащей металл шихты.

Способ HIsmelt также включает формирование переходной зоны над номинально спокойной поверхностью ванны, в которой присутствует достаточное количество восходящих и нисходящих капель или брызг или потоков расплавленного металла и/или шлака, которые являются эффективной средой для передачи в ванну тепловой энергии, выделяемой при дожигании отходящих газов над ванной.

Согласно способу HIsmelt содержащую металл шихту и твердый содержащий углерод материал инжектируют в слой металла через несколько фурм, расположенных наклонно относительно вертикали и проходящих внутрь через боковую стенку плавильной емкости в нижнюю область емкости, чтобы доставлять твердый материал в слой металла на днище емкости. Фурмы должны выдерживать рабочие температуры порядка 1400°С в плавильной емкости. Каждая фурма должна соответственно иметь систему внутреннего принудительного охлаждения, чтобы работать в этих жестких условиях, и должна выдерживать существенные местные температурные изменения.

В патенте США 6,398,842 описан один вид фурмы, выполненной с возможностью эффективно работать в таких условиях. В конструкции этой фурмы твердый сыпучий материал проходит по центральной внутренней трубе, плотно пригнанной внутри наружной кольцевой охлаждающей рубашки, причем передний конец внутренней трубы выходит за передний конец охлаждающей рубашки далее в емкость.

Авторами подана австралийская предварительная заявка № 2004906033 от 18 октября 2004 г., в которой раскрыто плавильное устройство, в котором фурма для инжекции твердых материалов установлена в плавильной емкости таким образом, что облегчает удаление фурмы после плавки. Данная заявка относится к конструкции фурмы, особо пригодной для использования в устройстве, раскрытом в заявке 2004906033, но не ограничивающейся этим применением.

Сущность изобретения

Согласно настоящему изобретению создается металлургическая фурма для установки в емкости, служащая для инжекции твердого сыпучего материала в расплавленный материал в емкости и содержащая:

центральную внутреннюю трубу, через которую подают твердый сыпучий материал;

кольцевую охлаждающую рубашку, окружающую центральную внутреннюю трубу на протяжении существенной части ее длины и имеющую внутренние каналы, по которым протекает охлаждающая вода; и

внешнюю кольцевую часть, расположенную вокруг кольцевой охлаждающей рубашки в положении, отстоящем назад от конца фурмы, и имеющую внутренние каналы, по которым течет охлаждающая вода.

Внешняя кольцевая часть может быть цилиндрической с наружным диаметром, по меньшей мере в 1,5 раза большим, чем наружный диаметр охлаждающей рубашки. Он может превышать диаметр охлаждающей рубашки в два раза.

Внешняя кольцевая часть может иметь двойную стенку с водными протоками, сформированными внутри этой двойной стенки.

Кольцевое пространство между двойными стенками кольцевой части может иметь перегородки для формирования каналов.

В частности, пространство между двойными стенками внешней кольцевой части может иметь продольные перегородки, чтобы разделять пространство на проходящие продольно, отдаленные друг от друга по окружности каналы, соединенные друг с другом для обеспечения течения воды.

Внешняя кольцевая часть может быть отделена от кольцевой охлаждающей рубашки в радиальном направлении посредством передних и задних концевых соединений, в результате чего между внешней кольцевой частью и рубашкой образуется кольцевое пустое пространство.

Передний конец внешней кольцевой части может быть наклонен под острым углом к центральной продольной оси фурмы.

Фурма может иметь удлиненную форму и быть выполнена с возможностью крепления внутри внешней кольцевой части. Обычно она может иметь длину свыше 5 м и внешний радиус охлаждающей рубашки порядка 100-150 мм.

Краткое описание чертежей

Для пояснения изобретения ниже приводится подробное описание определенных осуществлений со ссылкой на прилагаемые чертежи, на которых показано:

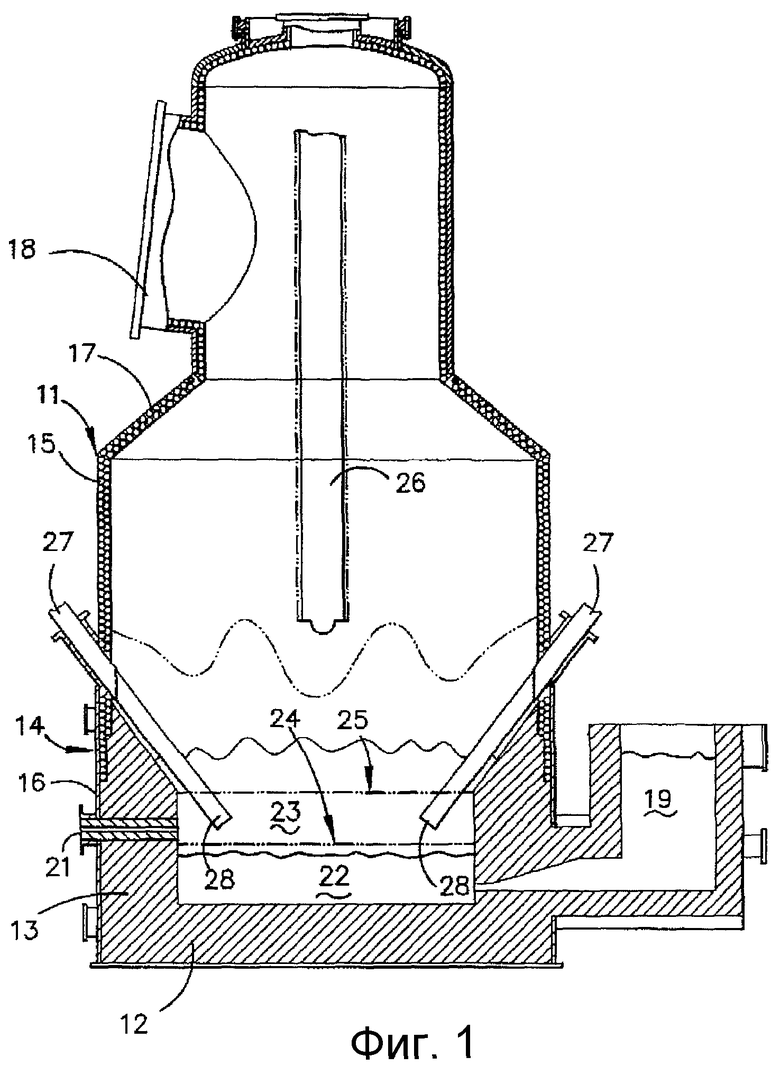

фиг. 1 - вертикальное сечение емкости с фурмами для инжекции твердых веществ в соответствии с настоящим изобретением;

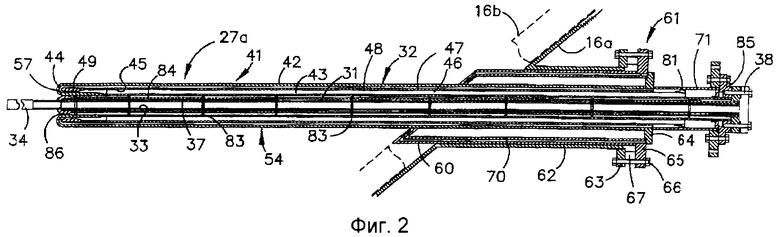

фиг. 2 - продольное сечение одной из фурм для инжекции твердых материалов, а именно для введения угля в емкость;

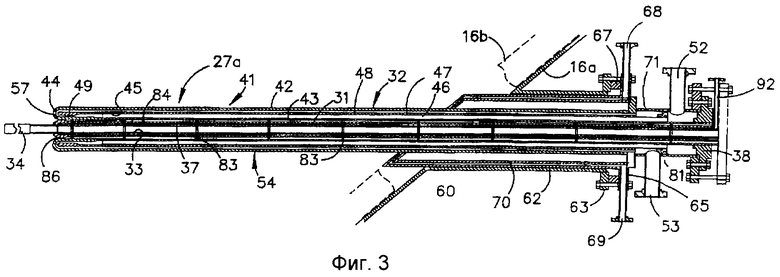

фиг. 3 - сечение задней части фурмы, показанной на фиг. 2;

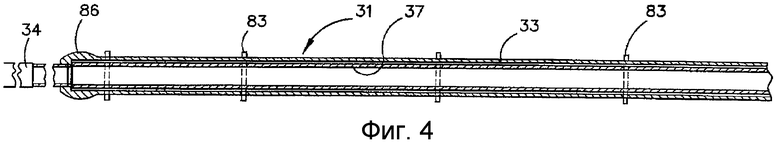

фиг. 4 - продольное сечение части узла центральной внутренней трубы фурмы, показанной на фиг. 2;

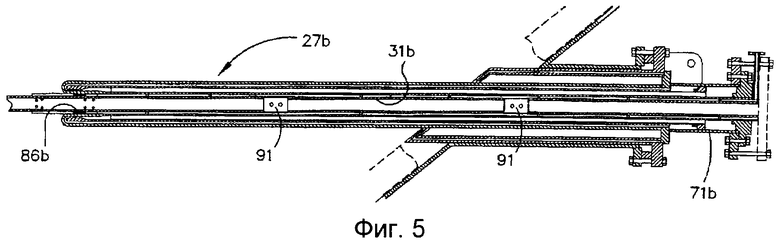

фиг. 5 - продольное сечение фурмы для введения горячего рудного материала в емкость;

фиг. 6 - сечение задней части фурмы, показанной на фиг. 5;

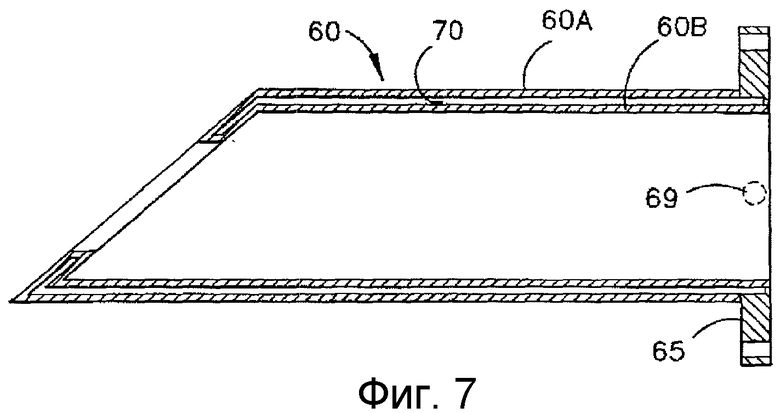

фиг. 7 - продольное сечение установочного муфтового компонента фурмы;

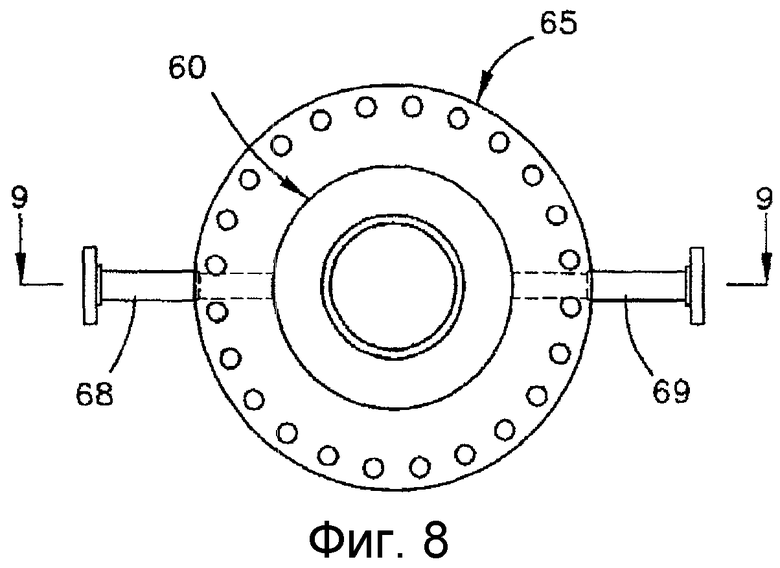

фиг. 8 - вид с торца установочного муфтового компонента;

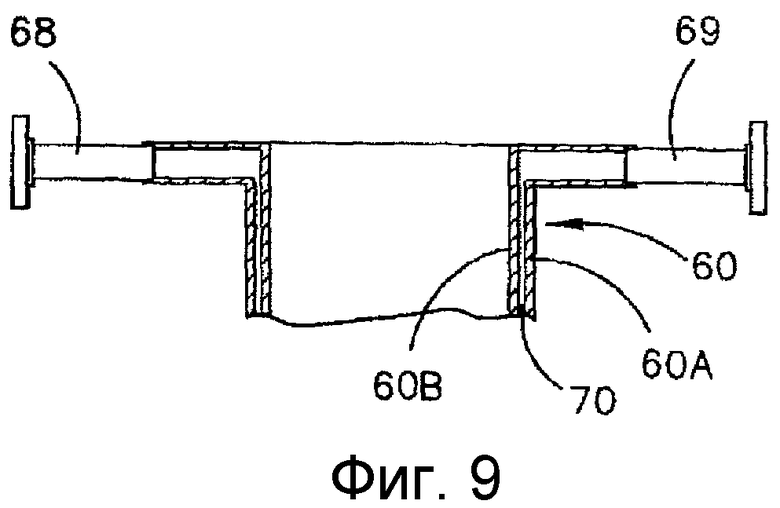

фиг. 9 - сечение по линии 9-9, показанной на фиг. 8;

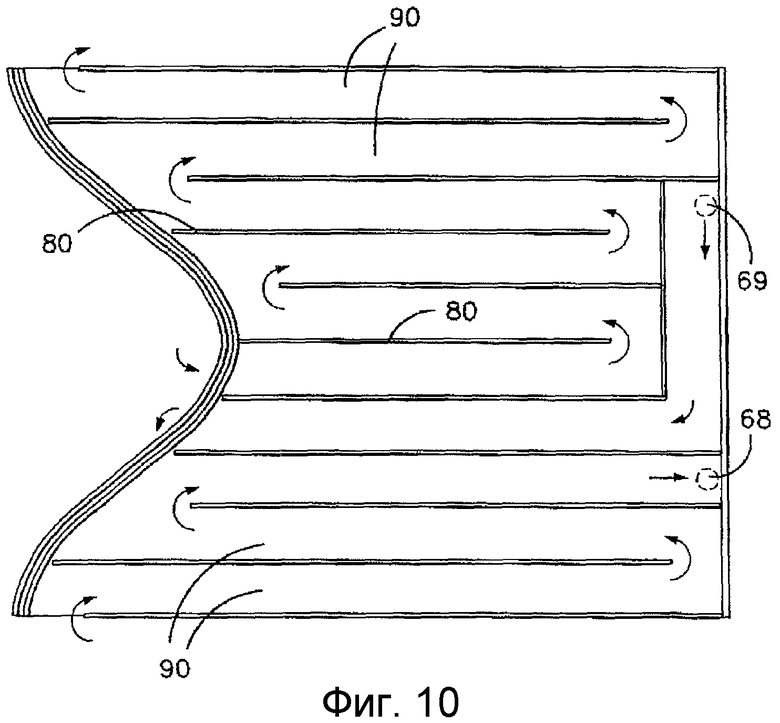

фиг. 10 - подробное изображение внутренней стенки установочной муфты, показывающее перегородки кольцевого пространства между этими стенками;

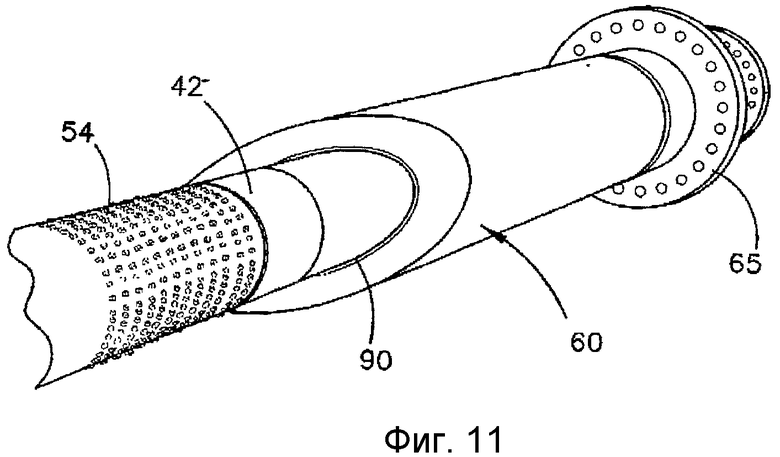

фиг. 11 - изображение в перспективе части фурмы;

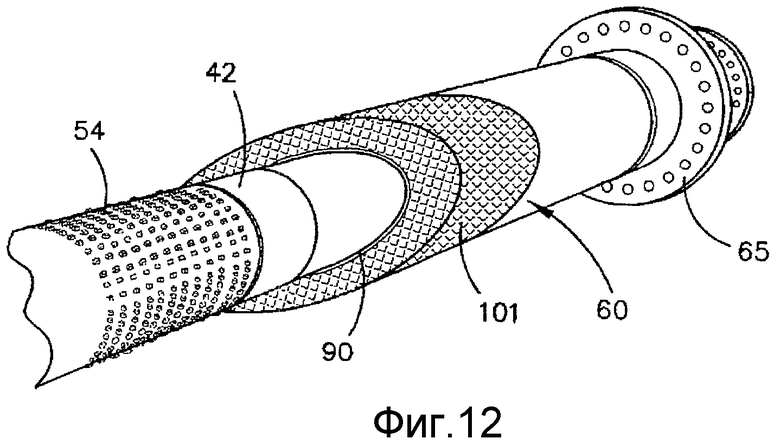

фиг. 12 - модификация фурмы для инжекции твердых веществ.

Подробное описание предпочтительного осуществления

Фиг. 1 показывает емкость для прямой плавки, пригодную для работы в соответствии со способом HIsmelt, описанным в Международной патентной заявке PCT/AU96/00197. Емкость указана общим обозначением 11 и имеет горн, в состав которого входит под 12 и боковые стороны 13, выполненные из огнеупорных кирпичей; при этом боковые стенки 14 формируют по существу цилиндрический барабан, проходящий вверх от боковых сторон 13 горна и включающий в себя верхнюю секцию 15 барабана и нижнюю секцию 16 барабана; свод 17; выход 18 для отходящих газов; форкамеру 19 для непрерывного выпуска расплавленного металла и летку 21 для выпуска расплавленного шлака.

При работе емкость содержит ванну расплавленного чугуна и шлака, состоящую из слоя 22 расплавленного металла и слоя 23 расплавленного шлака над слоем 22 металла. Стрелка 24 указывает положение номинально спокойной поверхности слоя 22 металла, и стрелка 25 показывает положение номинально спокойной поверхности слоя 23 шлака. Термин «спокойная поверхность» означает поверхность, когда в емкость не вводятся газ и твердые вещества.

Емкость снабжена проходящей вниз фурмой 26 для вдувания горячего воздуха, по которой доставляется горячее дутье в верхнюю область емкости, и несколькими фурмами 27 для инжекции твердого вещества, проходящими вниз и внутрь через боковые стенки 14 и через слой 23 шлака, и для введения железной руды, твердого содержащего углерод материала и флюсов в потоке газа-носителя с низким содержанием кислорода в слой 22 металла. Положение фурм 27 подобрано так, чтобы их выходные концы 28 находились над поверхностью слоя 22 металла во время выполнения упомянутого способа. Это положение фурм снижает риск повреждения из-за контакта с расплавленным металлом и также обеспечивает возможность охлаждения фурм принудительным внутренним водяным охлаждением без значительного риска контактирования воды с расплавленным металлом в емкости.

Фурмы 27 могут быть двух видов: первый используется для введения горячего рудного материала, а другой - для введения содержащего углерод материала, например угля. Например, могут быть установлены восемь фурм 27 для введения твердых материалов, расположенных с интервалом по окружности емкости, из которых четыре фурмы предназначены для введения горячей руды, и четыре фурмы предназначены для введения угля и расположены через интервал между фурмами для введения горячей руды. Все фурмы могут быть установлены внутри внешних корпусов общей конструкции, но два вида фурм имеют разные внутренние конструкции по причине разной температуры инжектируемой горячей руды и угля.

Конструкция фурмы 27а для введения содержащего углерод материала показана на чертежах 2-4, 7-10. На этих чертежах показано, что фурма 27а имеет центральную внутреннюю трубу 31, по которой доставляется твердый материал, и кольцевую охлаждающую рубашку 32, окружающую центральную внутреннюю трубу 31 и проходящую по существенной части ее длины. Центральная внутренняя труба 31 на протяжении большей части своей длины представляет собой трубу 33 из малоуглеродистой стали, и конец трубы имеет съемную насадку или трубу-сопло 34, которая выступает из переднего конца охлаждающей рубашки 32 и выполняет функцию сопла.

Центральная внутренняя труба 31 внутри футерована до области 34 переднего конца керамической футеровкой 37 из литых керамических трубок. Задний конец центральной внутренней трубы 31 соединен муфтой 38 с системой доставки угля, по которой доставляется уголь в виде частиц в находящемся под давлением псевдоожижающем газе-носителе, например в азоте. Кольцевая охлаждающая рубашка 32 представляет собой удлиненную полую кольцевую конструкцию 41, состоящую из наружной и внутренней трубок 42, 43, соединенных передним концевым соединителем 44, и удлиненной трубчатой конструкции 45, расположенной внутри полой кольцевой конструкции 41, чтобы разделять внутреннее пространство конструкции 41 на внутренний удлиненный кольцевой канал 46 и на внешний удлиненный кольцевой канал 47. Удлиненная трубчатая конструкция 45 сформирована в виде длинной трубы 48 из углеродистой стали, приваренной к выполненному станочной обработкой переднему наконечнику 49 из углеродистой стали, вставленному в передний концевой соединитель 44 полой трубчатой конструкции 41, в результате чего формируется кольцевой концевой канал 51, который соединяет передние концы внутреннего и внешнего каналов 46, 47. Задний конец кольцевой охлаждающей рубашки 32 имеет впуск 52 для воды, по которому течение охлаждающей воды можно направить во внутренний кольцевой канал 46; и выпуск 53 для воды, из которого вода отводится из внешнего кольцевого канала 47 в заднем конце фурмы. Соответственно во время работы фурмы охлаждающая вода течет прямо вниз по фурме через внутренний кольцевой канал 46 и затем наружу и назад через передний кольцевой концевой канал 51 во внешний кольцевой канал 47, по которому она течет обратно по фурме и наружу через выпуск 53. За счет этого самая холодная вода осуществляет теплообмен с входящим твердым материалом и обеспечивает эффективное охлаждение и твердого материала, вводимого по центральной внутренней трубе фурмы, и также эффективное охлаждение переднего конца и внешних поверхностей фурмы.

Внешние поверхности трубы 42 выполнены станочной обработкой с расположенными в определенном порядке прямоугольными выступающими наружу приливами 54, каждый из которых имеет усеченное или в виде «ласточкиного хвоста» поперечное сечение, и поэтому приливы имеют расходящуюся в наружном направлении форму и служат в качестве шпоночных образований для затвердевания шлака на внешних поверхностях фурмы. Затвердевание шлака на фурме способствует сведению к минимуму температуры металлических компонентов фурмы. В ходе работы фурмы обнаружилось, что шлак, затвердевающий на переднем конце фурмы, служит основой для формирования удлиненной трубы твердого материала, служащей в качестве продления фурмы; и также дополнительно защищает металлические компоненты фурмы от интенсивного воздействия рабочих условий внутри емкости. Фурма установлена в стенке емкости 11 с помощью монтажной конструкции 61, имеющей внешнюю кольцевую или трубчатую часть (муфту) 60, проходящую вокруг охлаждающей рубашки и имеющую двойную стенку, чтобы заключать в себе кольцевое пространство 70 между этими стенками. Трубчатая часть 60 вставлена внутри трубчатого установочного кронштейна 62, приваренного к кожуху емкости 11, и выступает вверх и наружу от емкости и на своем верхнем конце снабжена концевым фланцем 63. Монтажная конструкция 61 для фурмы соединена с задним концом внешней трубы 42 кольцевой охлаждающей рубашки 32 с помощью сплошного кольца 64 и также содержит кольцевой установочный фланец 65, который можно прижать к фланцу 63 на конце установочной трубы 62 зажимными болтами 66. Распорное кольцо 67 с прорезью установлено между фланцами 63, 65, отделяя их друг от друга во время затяжки зажимных болтов 66. Причем передняя часть внешней муфты 60 конструкции 61 проходит внутрь стенки емкости.

Как видно на фиг. 2, стенка емкости в этом местоположении образована представляющим собой стальной барабан кожухом 16а и внутренней огнеупорной футеровкой 16b; при этом передний конец муфты 60 наклонен под углом к центральной продольной оси фурмы, и поэтому находится вровень с внутренней огнеупорной поверхностью.

Трубчатая часть 60 монтажной конструкции 61 охлаждается водой; причем охлаждающая вода поступает через впуск 68 для воды и возвращается через выпуск 69 для воды на заднем конце установочной муфты. Согласно фиг. 7-9 муфта 60 имеет двойную стенку с внутренней и внешней стенками 60А, 60В, и внутреннее пространство 70 между стенками перегорожено продольными перегородками 80, которые разделяют внутреннее пространство на несколько продольно проходящих, отделенных друг от друга интервалом по окружности каналов 90, по которым вода от впуска 68 течет к выпуску 69.

Трубчатый корпус 71, проходящий назад от установочного кольца 64 монтажной конструкции 61, заключает в себе задний конец промежуточной трубы 48 рубашки 32 и задний конец внутренней трубы 31 фурмы. В корпусе 71 выполнены впуск 52 охлаждающей воды и выпуск 53, обеспечивающие подачу охлаждающей воды в охлаждающую рубашку 32 фурмы и из нее. Гибкая кольцевая соединительная конструкция 81 соединяет задний конец промежуточной трубы 48 водяной рубашки с трубой 71 корпуса для отделения друг от друга идущих внутрь и наружу каналов в корпусе и также обеспечивает возможность взаимного продольного перемещения между внутренней и внешней трубами и промежуточной трубой водной рубашки, обусловленного разным тепловым расширением и сжатием компонентов фурмы.

Задний конец трубчатого корпуса 71 обеспечивает монтаж заднего конца внутренней трубы 43 кольцевой охлаждающей рубашки.

Внутренняя труба 31 установлена с интервалом относительно кольцевой охлаждающей рубашки 32 с помощью нескольких промежуточных колец 83, выступающих наружу от центральной внутренней трубы в отделенных продольными интервалами положениях вдоль внутренней трубы, чтобы контактировать с внутренним периметром внутренней трубы кольцевой охлаждающей рубашки для формирования кольцевого канала 84 для газа между центральной внутренней трубой и кольцевой охлаждающей рубашкой. Впуск 85 для продувочного газа выполнен на заднем конце фурмы для впуска такого продувочного газа, как азот в канал 84 для газа, который течет вперед через фурму между внутренней трубой и кольцевой охлаждающей рубашкой и выходит из фурмы в переднем конце охлаждающей рубашки.

Центральная внутренняя труба имеет выполненный в форме луковицы выступ 86 в области переднего конца охлаждающей рубашки и обеспечивает регулируемый проем-сопло между внутренней трубой и водяной рубашкой, который регулирует расход продувочного газа. Промежуточные кольца 84 выполнены таким образом, что оставляют отделенные друг от друга интервалом по окружности зазоры между внешними периметрами и внутренним периметром охлаждающей рубашки, обеспечивая возможность беспрепятственного потока продувочного газа через кольцевой канал 84 для продувочного газа. Одно из промежуточных колец 83 расположено в непосредственном прилегании к выполненному в форме луковицы выступу 86, чтобы обеспечивать точную установку этого выступа в переднем конце внешней охлаждающей рубашки в целях создания регулируемого кольцевого зазора для выпускного сопла продувочного газа. Течение продувочного газа создается для того, чтобы шлак не мог проникать в передний конец сопла между внутренней трубой и наружной водяной рубашкой. Если бы шлак проникал в фурму в этой области, то он незамедлительно бы застывал под воздействием охлаждаемой водою внешней рубашки и холодного продувочного газа.

Во время работы фурм шлак скапливается на внешних поверхностях фурмы и на внутренней поверхности емкости. При охлаждении шлак будет затвердевать, связывая фурму с емкостью. Но благодаря предложенному выполнению монтажа эту связь можно нарушить для более легкого удаления фурмы. Это можно сделать ослаблением зажимных болтов 66 в достаточной степени, чтобы можно было снять распорное кольцо 67 с прорезью. Это позволит ограниченное перемещение внутрь установочной муфты для фурмы внутри монтажной трубы 62, в результате чего передний конец установочной муфты переместится внутрь от стенки емкости и разрушит шлаковую настыль. Тогда можно будет легко вынуть фурму вместе с затвердевшим на внешней трубе 42 шлаком через расширившийся проем, предусмотренный для монтажа трубчатой части 60.

Фурмы для введения горячей руды могут иметь конструкцию, по существу аналогичную конструкции фурм для введения угля. Но, как показано на фиг. 5 и 6, фурма 27b для горячей руды имеет центральную внутреннюю трубу, выполненную из толстостенной трубы 31b центробежного литья, без футеровки. Труба 31b выполнена секциями, соединяемыми разрезными соединительными втулками 91. Примыкающие друг к другу секции трубы можно отцентрировать и соединить соединительными втулками с помощью прерывистой сварки. Передний конец внутренней трубы 31b имеет выступ 86b, определяющий размер входного сопла для продувочного газа. Поскольку фурма для введения горячей руды имеет более толстую внутреннюю трубу-сопло, поэтому этот выступ намного меньше более крупного имеющего форму луковицы выступа фурмы для введения угля.

Согласно еще одной модификации фурма для введения горячей руды имеет охлаждаемый водой фланец 92, предотвращающий перегрев трубы 71b корпуса. Этот фланец расположен между охлаждаемым водою концевым фланцем корпуса и фланцем на конце системы введения руды, который также может иметь водяное охлаждение.

Внутренняя труба фурмы для введения горячей руды отделена интервалом от охлаждающей рубашки промежуточными кольцами, выступающими в наружном направлении от центральной внутренней трубы, как в конструкции фурмы для угля. Как и в фурме для угля, расстояние между центральной внутренней трубой и водяной рубашкой создает кольцевой проход для течения продувочного газа, который выходит из фурмы на переднем конце охлаждающей рубашки.

Наружный монтаж этих двух видов фурмы одинаков, и поэтому оба вида фурмы можно устанавливать в корпусе общей конструкции. Водяное охлаждение установочной муфты исключает тепловые потери емкости через компоненты монтажа фурмы и также защищает фурму от перегрева в месте ее монтажа.

Согласно наглядной иллюстрации на фиг. 10 выполненные станочной обработкой приливы 54 на внешней трубе 42 охлаждающей рубашки не доходят до переднего конца крепления трубы 60, и поэтому передний конец крепления можно приварить на 90 к ровной поверхности трубы 42, чтобы получить сплошное соединение для монтажа.

Фиг. 12 показывает модифицированную фурму для введения твердых материалов. Передний конец внешней кольцевой части 60 имеет выполненный из огнеупорного материала закрывающий кольцевой диск 101, на переднюю поверхность которого будут воздействовать высокие температуры во время пуска и замены фурмы до того, как в емкости скопится шлак. Кольцевая часть 60 проходит внутри стенки емкости, и поэтому огнеупорный диск 101 находится вровень с внутренней поверхностью охлаждаемой водой панели 101 и служит огнеупорной пробкой в сквозном отверстии этой панели. Передний конец внешней кольцевой части 60 находится вровень по меньшей мере с наружной поверхностью охлаждаемых водой панелей.

Описываемые здесь фурмы обычно могут иметь длину свыше 5 м, и их общая длина, включая насадочную трубу или трубу-сопло 34, составляет более 7 м. Наружный радиус охлаждающей рубашки 32 обычно может быть равным 100-150 мм, и наружный диаметр кольцевой части 60 может по меньшей мере в 1,5 раза превышать диаметр рубашки 32, и обычно он равен 350-550 мм. Фурмы являются самоподдерживающимися внутри кольцевой части 60, и поэтому каждая из них установлена в нужной ориентации за счет монтажа соответствующей кольцевой части 60 внутри одного из трубчатых установочных кронштейнов 62. Фурмы проходят внутрь от кожуха емкости на горизонтальное расстояние от одной до трех четвертей радиального расстояния от кожуха к центру пода.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВДУВАНИЯ ТВЕРДОГО СЫПУЧЕГО МАТЕРИАЛА В ЕМКОСТЬ | 2001 |

|

RU2271397C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ГАЗА В ЕМКОСТЬ | 2002 |

|

RU2285049C2 |

| СПОСОБ И УСТРОЙСТВО ПРЯМОЙ ВЫПЛАВКИ | 2001 |

|

RU2258744C2 |

| ФУРМА ДЛЯ ПОДВОДА СЫРЬЕВОГО МАТЕРИАЛА И СПОСОБ ВВЕДЕНИЯ ТВЕРДЫХ СЫРЬЕВЫХ МАТЕРИАЛОВ В МЕТАЛЛУРГИЧЕСКУЮ ЕМКОСТЬ | 1997 |

|

RU2203961C2 |

| ДУТЬЕВАЯ ФУРМА | 2005 |

|

RU2395586C2 |

| УСТРОЙСТВО ДЛЯ ИНЖЕКТИРОВАНИЯ ГАЗА В РЕЗЕРВУАР | 2005 |

|

RU2413149C2 |

| СПОСОБ ПРЯМОЙ ВЫПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2254375C2 |

| УСТРОЙСТВО ДЛЯ ИНЖЕКТИРОВАНИЯ ГАЗА В РЕЗЕРВУАР | 2005 |

|

RU2413150C2 |

| ФУРМА ДЛЯ ВДУВАНИЯ ГАЗА И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЧЕРНОГО МЕТАЛЛА СПОСОБОМ ПРЯМОЙ ПЛАВКИ | 2002 |

|

RU2254379C2 |

| Способ и устройство удаления закупорки в фурме | 2016 |

|

RU2678548C1 |

Изобретение относится к области металлургии, в частности к устройству для инжекции твердого сыпучего материала в емкость. Устройство содержит фурму для введения твердого материала в емкость, проходящую через отверстие в боковой стенке емкости во внутреннее пространство. Фурма имеет центральную внутреннюю трубу, предназначенную для прохождения по ней твердого сыпучего материала в емкость, и кольцевую охлаждающую рубашку, окружающую центральную внутреннюю трубу на существенной части ее длины. Фурма содержит монтажную конструкцию, содержащую трубчатую часть, проходящую вокруг охлаждающей рубашки, диаметр которой приблизительно в два раза превышает диаметр охлаждающей рубашки. Трубчатая часть имеет двойную стенку, при этом внутреннее пространство между ее стенками разделено на каналы, по которым течет охлаждающая вода. Использование изобретения обеспечивает работу фурмы при высоких рабочих температурах и облегчает удаление ее после плавки. 10 з.п. ф-лы, 12 ил.

1. Металлургическая фурма, проходящая внутрь и вниз через кожух емкости (11) в слой шлака (23) ванны расплавленного металла и шлака, расположенной в емкости, и предназначенная для инжекции твердого сыпучего материала в упомянутую находящуюся в емкости ванну, причем фурма выполнена самоподдерживающейся в нужной ориентации в емкости (11) и содержит центральную внутреннюю трубу (31) для прохождения твердого сыпучего материала, кольцевую охлаждающую рубашку (32), окружающую центральную внутреннюю трубу (31) по существенной части ее длины, при этом кольцевая охлаждающая рубашка (32) содержит наружную и внутреннюю трубки (42, 43), соединенные передним концевым соединителем (44), которые образуют внутренние каналы для протекания охлаждающей воды, при этом внутренние каналы для протекания охлаждающей воды включают в себя внутренний кольцевой канал (46), по которому охлаждающая вода течет в прямом направлении, и внешний кольцевой канал (47), по которому охлаждающая вода течет в обратном направлении, и монтажную конструкцию (61) для установки фурмы в емкости (11), при этом монтажная конструкция (61) имеет внешнюю кольцевую часть (60), проходящую вокруг кольцевой охлаждающей рубашки (32) в положении от заднего конца фурмы до положения, удаленного от переднего конца фурмы, при этом передний конец внешней кольцевой части (60) наклонен под углом к центральной продольной оси фурмы, и внутренние каналы, по которым течет охлаждающая вода, при этом диаметр внешней кольцевой части (60) по меньшей мере в 1,5 раза превышает наружный диаметр кольцевой охлаждающей рубашки (32), при этом наклоненный передний конец внешней кольцевой части (60) обеспечивает установку фурмы в емкости в расположении внутрь и вниз так, что фурма находится вровень с внутренней поверхностью огнеупорной футеровки кожуха емкости (11), при этом фурма выполнена с возможностью для прохождения внутрь от кожуха емкости (11) на горизонтальное расстояние от одной до трех четвертей радиального расстояния от кожуха к центру емкости и внутрь слоя шлака.

2. Фурма по п.1, отличающаяся тем, что внешняя кольцевая часть (60) присоединена к кольцевой охлаждающей рубашке (32) в положении, удаленном от переднего конца фурмы.

3. Фурма по п.2, отличающаяся тем, что внешняя кольцевая часть (60) посредством передних и задних кольцевых соединителей отделена радиально наружу от кольцевой охлаждающей рубашки (32), при этом между внешней кольцевой частью (60) и охлаждающей рубашкой (32) образовано кольцевое пустое пространство.

4. Фурма по п.1, отличающаяся тем, что передний конец внешней кольцевой части (60) закрыт огнеупорным материалом.

5. Фурма по п.4, отличающаяся тем, что огнеупорный материал в форме заранее сформированного кольцевого диска расположен на переднем конце внешней кольцевой части (60).

6. Фурма по п.1, отличающаяся тем, что она имеет длину более 5 м.

7. Фурма по п.1, отличающаяся тем, что наружный радиус охлаждающей рубашки (32) равен 100-150 мм.

8. Фурма по п.1, отличающаяся тем, что внешняя кольцевая часть (60) имеет двойную стенку, причем между стенками (60А, 60В) этой двойной стенки сформированы каналы, при этом внешняя кольцевая часть (60) посредством передних и задних кольцевых соединителей отделена радиально наружу от кольцевой охлаждающей рубашки (32), при этом между внешней кольцевой частью (60) и охлаждающей рубашкой (32) образовано кольцевое пустое пространство.

9. Фурма по п.8, отличающаяся тем, что кольцевое пространство между двойными стенками кольцевой части разделено перегородками (80), образующими каналы (90).

10. Фурма по п.8, отличающаяся тем, что пространство между двойными стенками внешней кольцевой части (60) разделено продольно проходящими перегородками, которые разделяют упомянутое пространство на продольно проходящие, отделенные друг от друга по окружности интервалами каналы, соединенные для течения воды последовательно по этим каналам.

11. Фурма по п.1, отличающаяся тем, что она выполнена самоподдерживающейся внутри внешней кольцевой части (60).

| US 6245285 B1, 12.06.2001 | |||

| US 2001015516 A1, 23.08.2001 | |||

| WO 9631627 A1, 10.10.1996 | |||

| Фурма | 1974 |

|

SU499316A1 |

| Фурма | 1973 |

|

SU467113A1 |

Авторы

Даты

2010-07-27—Публикация

2005-07-25—Подача