Изобретение относится к производству строительных изделий и конструкций, преимущественно теплоизоляционных и конструкционно-теплоизоляционных, с улучшенными теплотехническими, прочностными и другими эксплуатационными характеристиками.

Известен способ изготовления строительных изделий (см. авт. свид. СССР № 409863, МПК1 В 28 В 1/10, 1974 г.), включающий приготовление бетонной смеси, смешение ее с бисерным полистиролом, укладку в форму, закрытие формы крышкой и термообработку при 95-100°С. При быстром нагреве происходит вспенивание бисера с увеличением его объема в 20-30 раз и получением бетонного изделия, содержащего гранулы пенополистирола. Прочность на сжатие получаемых бетонных изделий составляет 20-30 МПа для тяжелых бетонов и 5-10 МПа для легких бетонов.

Получаемый данным способом бетон характеризуется невысоким коэффициентом конструктивного качества вследствие недостаточной механической прочности, обусловленной рыхлой разноплотной структурой бетона. Такая структура получается в результате образования в бетонной массе гранул пенополистирола, равномерно распределенных по всему объему бетона. Деструктивные процессы в бетоне приводят к ухудшению теплоизоляционных характеристик изделий. Большая скорость нагрева в начальный период твердения бетона требует использования специального нагревательного оборудования.

Известен также способ изготовления строительных изделий (см. заявку РФ № 96123547, МПК6 В 28 В 5/00, В 32 В 5/18, БИ №9, 1999 г.), включающий приготовление мелкозернистой бетонной смеси на основе минерального вяжущего, заливку смеси в форму, ее виброуплотнение, размещение слоя бисерного полистирола на открытой поверхности бетонной смеси, закрытие формы крышкой, нагревание компонентов изделия до температуры около 90°С со вспениванием полистирола и твердением бетонной смеси, изотермическую выдержку и охлаждение изделий. Пар, образующийся при испарении воды из бетонной смеси, способствует вспениванию полистирола, который, увеличиваясь в объеме, занимает пространство под крышкой формы и создает избыточное давление, направленное в сторону несущего бетонного слоя.

Получаемые известным способом изделия характеризуются недостаточно высоким коэффициентом конструктивного качества и пониженными теплоизоляционными свойствами вследствие использования в их составе тяжелого виброуплотненного бетона, практически не имеющего пор. Кроме того, способ не обеспечивает хорошего сцепления полистирола с бетоном, несмотря на создание внутри формы избыточного давления, поскольку вспененный полистирол взаимодействует с виброуплотненным полутвердым бетоном, что понижает эффективность адгезионного процесса.

Настоящее изобретение направлено на решение задачи повышения коэффициента конструктивного качества строительных изделий и улучшения их теплоизоляционных характеристик при одновременном обеспечении более прочного сцепления полистирола с бетоном.

Поставленная в изобретении задача решается тем, что в способе изготовления строительных изделий, включающем приготовление бетонной смеси на основе минерального вяжущего, заливку смеси в форму, размещение слоя бисерного полистирола на открытой поверхности бетонной смеси, закрытие формы крышкой, нагревание компонентов изделия со вспениванием полистирола и твердением бетонной смеси, изотермическую выдержку и охлаждение изделий, согласно изобретению, в процессе приготовления бетонной смеси в нее дополнительно вводят газообразующую добавку, перед размещением слоя бисерного полистирола на открытую поверхность свежеуложенной бетонной смеси укладывают слой армирующего материала, а перед вспениванием полистирола осуществляют вспучивание бетонной смеси.

Поставленная задача решается также тем, что в качестве газообразующей добавки используют алюминиевую пудру, которую вводят в количестве 0,02-0,05% от массы сухой бетонной смеси.

Поставленная задача решается также и тем, что в качестве армирующего материала используют распушенные синтетические волокна длиной 20-50 мм, которые укладывают в количестве 25-30 г на 1 м2 открытой поверхности бетонной смеси.

Поставленная задача решается и тем, что нагревание компонентов изделия ведут в две стадии, причем на первой стадии компоненты изделия нагревают до 35-45°С, выдерживают в течение 20-30 мин, после чего их температуру повышают до 80-100°С.

На решение поставленной задачи направлено то, что нагревание компонентов изделия ведут в пропарочной камере.

Сущность предлагаемого изобретения заключается в формировании строительного изделия из двух материалов, последовательно увеличивающихся в объеме в процессе нагревания: газобетонной смеси и бисерного полистирола. При этом происходит вдавливание образовавшихся гранул полистирола в контактирующую поверхностность еще не затвердевшего газобетона и получается прочное сцепление взаимодействующих слоев изделия. Вследствие расширения материалов изделия в замкнутом пространстве закрытой формы происходит взаимное прессование слоев с образованием в структуре газобетона пор эллипсоидной формы. В результате этого увеличивается механическая прочность несущего газобетонного слоя относительно нагрузки, направленной в общем и целом вдоль больших осей эллипсоидных пор. Повышение сцепления слоев изделия достигается также за счет слоя армирующего материала, который укладывается на открытую поверхность газобетонного слоя перед размещением на нем слоя бисерного полистирола. Получаемые строительные изделия имеют повышенный коэффициент конструктивного качества изделий, представляющий собой отношение прочности бетона к квадрату его плотности, а также улучшенные теплоизоляционные и эксплуатационные характеристики.

Введение газообразующей добавки в бетонную смесь способствует формированию несущего бетонного слоя изделия, увеличивающегося в объеме в процессе нагревания, что повышает коэффициент конструктивного качества изделий и улучшает их теплоизоляционные характеристики, а также обеспечивает хорошее сцепление с полистиролом. В качестве газообразующей добавки предпочтительно использовать алюминиевую пудру, которая обладает высокой реакционной способностью с выделением водорода при взаимодействии с минеральным вяжущим в виде цемента, извести или их смеси.

Введение алюминиевой пудры в количестве менее 0,02% от массы сухой бетонной смеси будет приводить к получению газобетона с более плотной структурой и повышению теплопроводности изделий, что нежелательно. Количество алюминиевой пудры, превышающее 0,05%, вызывает снижение прочностных характеристик газобетона. Все это отрицательно сказывается на коэффициенте конструктивного качества изделий.

Использование армирующего материала, который укладывают на открытую поверхность свежеуложенной бетонной смеси перед размещением на ней слоя бисерного полистирола, способствует повышению сцепления слоев полистирола и газобетона в изделии. В качестве армирующего материала предпочтительно использовать распушенные синтетические волокна, например, капроновые или полипропиленовые. Синтетические волокна наряду с высокой прочностью на растяжение и невысокой плотностью обладают низкой теплопроводностью. Повышая сцепление слоев изделия, они не ухудшают их теплоизоляционные характеристики. Возможно использование минеральных волокон на основе асбеста, стекла, шлака и т.п., однако они имеют меньшую прочность на растяжение по сравнению с синтетическими волокнами.

Использование синтетических волокон длиной менее 20 мм нежелательно ввиду их пониженного армирующего эффекта, а волокна длиной более 50 мм с трудом поддаются распушению.

Введение синтетических волокон в количестве менее 25 г на 1 м2 открытой поверхности бетонной смеси не обеспечивает достаточно высокого сцепления слоев полистирола и газобетона в изделии. Расход синтетических волокон более 30 г на 1 м2 открытой поверхности нецелесообразен.

Вспучивание бетонной смеси перед вспениванием полистирола обусловлено более низким интервалом температур (35-45°С) осуществления процессов газо- и порообразования в структуре бетона по сравнению с температурой вспенивания полистирола (80-100°С). Затворение газобетонной смеси предпочтительно производить холодной водой. В этом случае нагревание компонентов изделия ведут в две стадии с промежуточной выдержкой в течение 20-30 мин для вспучивания бетонной смеси, причем на первой стадии компоненты изделия нагревают до 35-45°С, после чего их температуру повышают до 80-100°С для вспенивания полистирола и твердения газобетона. Нагревание компонентов изделия на первой стадии до температуры ниже 35°С и выше 45°С ведет соответственно к замедленному или ускоренному газообразованию, что отрицательно сказывается на структуре газобетона. Осуществление промежуточной выдержки менее 20 мин при температуре 35-45°С не позволяет провести процесс газообразования в бетоне в полной мере, а выдержка более 30 мин нецелесообразна по причине замедления процессов газообразования и вспучивания бетонной смеси.

Нагревание компонентов изделия предпочтительно проводить в пропарочной камере, что позволяет осуществить равномерный прогрев компонентов изделия.

Способ согласно изобретению осуществляют следующим образом. Сначала производят дозирование на замес компонентов бетонной смеси: минерального вяжущего в виде смеси цемента с известью и кремнеземистого заполнителя в виде молотого песка или золошлаковых отходов, которые засыпают в бетоносмеситель, заливают в него требуемое количество воды и перемешивают в течение 2-3 мин. Затем дополнительно вводят газообразующую добавку в виде водной суспензии алюминиевой пудры и перемешивают 45-60 сек. Приготовленную таким образом бетонную смесь заливают в форму, имеющую конфигурацию изделия и снабженную крышкой. Количество бетонной смеси берут с учетом того, чтобы получить после ее твердения требуемую механическую прочность изделия. На открытую поверхность бетонной смеси присыпают тонким слоем армирующий материал в виде распушенных синтетических волокон длиной 20-50 мм, а на него насыпают требуемое количество бисерного полистирола с образованием свободного пространства между слоем полистирола и внутренней поверхностью крышки. После этого форму закрывают фиксируемой крышкой, помещают в пропарочную камеру и начинают тепловую обработку компонентов изделия. На первой стадии компоненты изделия нагревают до 35-45°С и выдерживают при этой температуре 20-30 мин для вспучивания и стабилизации бетонной смеси. На второй стадии температуру повышают до 80-100°С и осуществляют изотермическую выдержку. При этом в течение 3-5 мин происходит интенсивное вспенивание полистирола с заполнением свободного пространства формы до ее крышки. Так как вспучивание газобетонной смеси и вспенивание полистирола с увеличением в объеме происходят в закрытой форме, то внутри ее создается высокое избыточное давление, способствующее уплотнению взаимодействующих материалов и более плотному их сцеплению. После изотермической выдержки в течение 6-8 ч изделие охлаждают 3-4 ч до 35-40°С. По завершении охлаждения форму выгружают из пропарочной камеры, разбирают и извлекают из нее изделие, которое подвергают сушке при температуре 50-60°С. Получаемые строительные изделия наряду с улучшенными теплоизоляционными характеристиками и хорошим сцеплением полистирола с бетоном обладают повышенным коэффициентом конструктивного качества в результате увеличения механической прочности несущего газобетонного слоя. Увеличение прочности происходит вследствие образования в структуре газобетона пор эллипсоидной формы и упрочнения межпоровых перегородок в процессе объемного расширения взаимодействующих материалов в закрытой форме. Раздельная укладка бетонного и полистирольного слоев позволяет изменять в широких пределах плотность и другие характеристики изделия. Варьируя толщиной слоев можно изготавливать изделия широкой номенклатуры - от особо легких теплоизоляционных материалов плотностью 100-300 кг/м3 до конструкционно-теплоизоляционных - плотностью 500-1000 кг/м3 с улучшенными физико-механическими показателями. В строительных конструкциях получаемые изделия компонуются в виде спаренных блоков полистирольными слоями внутрь, а бетонными слоями наружу. Такое конструктивное выполнение обеспечивает долговечность и пожаробезопасность строительных сооружений.

Сущность и преимущества заявленного способа могут быть пояснены следующими Примерами конкретного выполнения.

В Примерах при приготовлении бетонной смеси используют: 30-40 мас.% портландцемента марки 400, 10-20 мас.% известково-песчаного вяжущего с суммарным содержанием СаО и MgO 30,14%, 40-50 мас.% золошлаковой смеси из золоотвала ТЭЦ с насыпной плотностью 1000 кг/м3 и удельной поверхностью 220 м2/кг, 0,02-0,05 мас.% алюминиевой пудры марки ПАП-1 и 53-56 мас.% воды сверх 100% сухой смеси. Затворение газобетонной смеси производят водой, имеющей комнатную температуру. Количество бетонной смеси, заливаемой в форму, устанавливают с учетом заданной плотности изделия. Армирующие капроновые волокна нарезают длиной 20-50 мм, распушают на отдельные нити и укладывают на открытую поверхность бетонной смеси в количестве 25-30 г на 1 м2 поверхности. Количество засыпаемого в форму бисерного полистирола марки ПСВ-С рассчитывают в зависимости от объема заполнения и коэффициента вспенивания полистирола и оно составляет в среднем 88-92 кг на 1 м3 свободного пространства над слоем бетона в закрытой форме. Свойства изделий определяют по стандартным методикам согласно результатам испытаний полученных образцов: кубов с ребром 7,07 см - для определения плотности бетона и прочности при сжатии; плит 25×25×5 см - для определения теплопроводности.

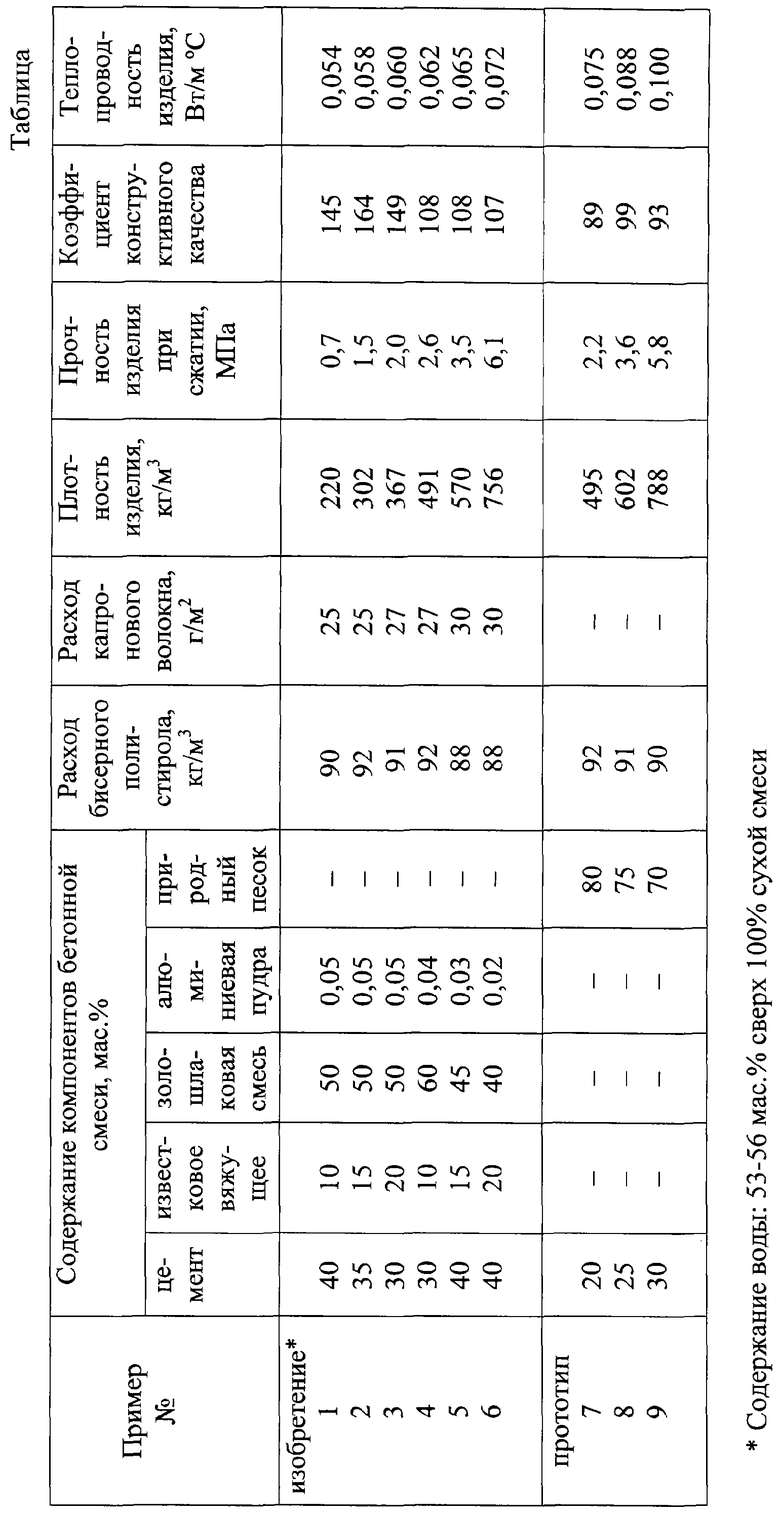

Газобетонную смесь готовят в лабораторном смесителе на расчетную плотность в сухом состоянии 800 кг/м3. В собранную и смазанную сульфанолом форму заливают слой смеси, толщина которого зависит от заданной расчетной плотности готового изделия. Затем на поверхность газобетонной смеси, не дожидаясь окончания ее вспучивания, присыпают распушенные капроновые волокна и засыпают бисерный полистирол. После этого на форму накладывают крышку и фиксируют ее - процесс формовки образца закончен. Далее форму устанавливают в пропарочную камеру и начинают термовлажностную обработку изделия по режиму: подъем температуры до 35-45°С в течение 25-40 мин, выдержка при этой температуре в течение 20-30 мин, после чего повышение температуры до 80-100°С в течение 1,5-2 ч. Затем изделие подвергают изотермической выдержке при температуре 80-100°С в течение 6-8 ч и охлаждают 3-4 ч до 35-40°С. По завершении охлаждения форму выгружают из пропарочной камеры, разбирают и извлекают из нее изделие, которое высушивают в сушильном шкафу при температуре 50-60°С. Расход исходных материалов и результаты испытания образцов изделий по Примерам 1-6 согласно изобретению, а также данные Примеров 7-9 по прототипу представлены в Таблице.

Из вышеприведенной Таблицы видно, что предлагаемое изобретение позволяет получать строительные изделия, которые имеют коэффициент конструктивного качества в среднем на 38% выше, а теплопроводность при сопоставимой плотности изделий - на 20-40% ниже, чем у изделий по прототипу при обеспечении более прочного сцепления полистирола с бетоном.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО СТРОИТЕЛЬНОГО ИЗДЕЛИЯ | 2005 |

|

RU2286249C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО СТРОИТЕЛЬНОГО ИЗДЕЛИЯ | 2011 |

|

RU2472615C1 |

| Способ изготовления полистиролбетонного изделия | 2018 |

|

RU2681036C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2003 |

|

RU2268249C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ЭЛЕМЕНТА ТРУБОПРОВОДА | 2002 |

|

RU2215233C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2009 |

|

RU2410362C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2284977C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1993 |

|

RU2062772C1 |

| Способ приготовления газобетонной смеси | 1990 |

|

SU1763427A1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ГАЗОБЕТОННОЙ СМЕСИ | 2005 |

|

RU2289556C1 |

Изобретение относится к производству строительных изделий и конструкций. Технический результат - повышение коэффициента конструктивного качества строительных изделий, обеспечение более прочного сцепления полистирола с бетоном. Сущность изобретения заключается в формировании двухслойного строительного изделия из бетонной смеси и бисерного полистирола, увеличивающихся в объеме при нагревании в закрытой форме. В бетонную смесь на основе минерального вяжущего дополнительно вводят газообразующую добавку. Перед размещением слоя бисерного полистирола на открытую поверхность свежеуложенной бетонной смеси укладывают слой армирующего материала. Затворение газобетонной смеси производят холодной водой. После ее вспучивания осуществляют вспенивание полистирола. В качестве газообразующей добавки используют алюминиевую пудру в количестве 0,02-0,05% от массы сухой бетонной смеси. В качестве армирующего материала применяют распушенные синтетические волокна длиной 20-50 мм, которые укладывают в количестве 25-30 г на 1 м2 открытой поверхности бетонной смеси. Нагревание компонентов изделия ведут в пропарочной камере в две стадии. Причем на первой стадии компоненты изделия нагревают до 35-45°С и выдерживают в течение 20-30 мин. Затем температуру повышают до 80-100°С с последующей изотермической выдержкой и охлаждением. 4з.п. ф-лы, 1табл.

| 1970 |

|

SU409863A1 |

Авторы

Даты

2005-08-27—Публикация

2003-12-11—Подача