Изобретение относится к производству изделий, преимущественно теплоизоляционных и конструкционно-теплоизоляционных, с улучшенными теплотехническими, прочностными и другими эксплуатационными свойствами.

При изготовлении многослойных строительных изделий возникает проблема прочного, монолитного соединения конструктивных слоев, поскольку наличие зазора между слоями приводит к ухудшению эксплуатационных характеристик изделий - возникновению «мостиков холода», повышению водопоглощения, теплопроводности и т.п. В технологии многослойных изделий на основе пенобетона и полистирола обеспечение прочного соединение конструктивных слоев существенно осложняется по причине разнородности структуры и свойств этих материалов. В этой связи представляется перспективным использовать в рамках единой технологии особенности температурного расширения контактирующих материалов.

Известен способ изготовления композиционного строительного изделия (см. заявку 96123547 РФ, МПК6 В28В 5/00, В32В 5/18, 1999), включающий приготовление мелкозернистой бетонной смеси на основе минерального вяжущего, заливку смеси в форму, ее виброуплотнение, размещение слоя бисерного полистирола на открытой поверхности бетонной смеси, закрытие формы крышкой, нагревание компонентов изделия до температуры около 90°С со вспениванием полистирола и твердением бетонной смеси, изотермическую выдержку и охлаждение изделия. Пар, образующийся при испарении воды из бетонной смеси, способствует вспениванию полистирола, который, увеличиваясь в объеме, занимает пространство под крышкой формы и создает избыточное давление, направленное в сторону несущего бетонного слоя.

Получаемые известным способом изделия характеризуются пониженными теплоизоляционными свойствами вследствие использования в их составе тяжелого виброуплотненного бетона, имеющего незначительную пористость. Кроме того, способ не обеспечивает хорошего сцепления полистирола с бетоном, несмотря на создание внутри формы избыточного давления, поскольку вспененный полистирол взаимодействует с виброуплотненным полутвердым бетоном, что понижает эффективность адгезионного процесса.

Наиболее близким по существу заявляемого изобретения является способ изготовления композиционного строительного изделия (см. пат. 2286249 РФ, МПК В28В 1/50, С04В 40/00 (2006. 01), 2006), включающий перемешивание компонентов бетонной смеси с водой и газообразующей добавкой, укладку смеси в форму с образованием конструкционного слоя, размещение слоя гранулированного полистирола на поверхности конструкционного слоя с образованием теплоизоляционного слоя, закрытие формы крышкой и размещение ее в предварительно разогретой до 40-45°С пропарочной камере. Форму выдерживают при этой температуре в течение 0,3-0,5 ч для вспучивания и начального твердения газобетонной смеси. Затем температуру повышают до 70-95°С в течение 0,7-0,8 ч для вспенивания полистирола и продолжения твердения газобетонной смеси, после чего в течение 6-8 ч осуществляют одностадийную изотермическую выдержку при этой повышенной температуре для набора прочности газобетона. На последнем этапе обработки температуру в пропарочной камере снижают до 35-40°С в течение 3-4 ч для остывания изделия.

Известный способ не обеспечивает надежного сцепления полистирола с газобетоном, так как при тепловлажностной обработке сначала вспучивают газобетонную смесь, для чего делается выдержка в течение 0,3-0,5 ч при 40-45°С, и затем в течение 0,7-0,8 ч продолжают разогрев изделия до 70-95°С. За эти 1,0-1,3 ч подъема температуры газобетон набирает прочность при сжатии от 0,02 до 0,15 МПа (см. Пак А.А., Сухорукова Р.Н. Особенности технологии стеновых многослойных изделий из полистиролгазобетона // Изв. вузов. Строительство. - 2010. - №5. - С.30-34), переходя из вязко-пластичного состояния в твердое. При этом давление расширения полистирола с достижением температуры 95°С приближается к набранной прочности газобетона. Вследствие этого вспенивающийся полистирол не может проникнуть в поверхностные слои газобетона, и происходит просто механическое вдавливание слоев изделия без взаимного проникновения контактирующих материалов друг в друга, что не обеспечивает их прочного сцепления.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении прочности сцепления конструкционного и теплоизоляционного слоев изделия за счет обеспечения опережающего вспенивания полистирола по отношению к твердению газобетонной смеси при одновременном сокращении продолжительности тепловлажностной обработки изделия.

Технический результат достигается тем, что в способе изготовления композиционного строительного изделия, включающем перемешивание компонентов бетонной смеси с водой и газообразующей добавкой, укладку полученной газобетонной смеси в форму с образованием конструкционного слоя изделия, размещение на его поверхности гранулированного полистирола с образованием теплоизоляционного слоя, закрытие формы крышкой, установку заформованного изделия в предварительно разогретую пропарочную камеру, повышение температуры, изотермическую выдержку изделия при повышенной температуре, снижение температуры в камере и остывание изделия, согласно изобретению, заформованное изделие устанавливают в пропарочную камеру, предварительно разогретую до 80-85°С, температуру в камере повышают до 95-100°С, а изотермическую выдержку при повышенной температуре ведут в две стадии, при этом на первой стадии выдержку при 95-100°С ведут в течение 0,5-0,7 ч, после чего температуру понижают и на второй стадии продолжают изотермическую выдержку при 70-75°С в течение 4-5 ч.

Достижению технического результата способствует то, что повышение температуры в камере до 95-100°С производят в течение 0,2-0,25 ч.

Достижению технического результата способствует также то, что понижение температуры в камере до 70-75°С производят в течение 1,0-1,5 ч.

Достижению технического результата способствует также и то, что остывание изделия ведут до 30-35°С.

Существенные признаки заявленного изобретения, определяющие объем испрашиваемой правовой охраны и достаточные для получения вышеуказанного технического результата, выполняют функции и соотносятся с результатом следующим образом.

Установка заформованного изделия в пропарочной камере, предварительно разогретой до 80-85°С, позволяет осуществить ускоренный разогрев изделия до температуры вспенивания полистирола при нахождении бетонной смеси в вязко-пластичном состоянии, что способствует опережающему вспениванию полистирола по отношению к твердению газобетонной смеси. При предварительном разогреве пропарочной камеры ниже 80°С значительно снижается прочность сцепления, а температура более 85°С нежелательна по технологическим соображениям.

Повышение температуры в камере до 95-100°С позволяет вспенить полистирол с опережением по отношению к затвердеванию газобетонной смеси. Температура менее 95°С не обеспечивает полного вспенивания полистирола, а температура более 100°С и длительное нахождение при этой температуре вызывает усадку вспененных гранул полистирола.

Проведение изотермической выдержки при повышенной температуре в две стадии обусловлено тем, что на первой стадии при температуре 95-100°С в течение 0,5-0,7 ч происходит полное вспенивание полистирола при ускоренном разогреве изделия. Однако длительное пребывание полистирола при максимальной температуре нецелесообразно ввиду ухудшения его технических свойств (усадка, увеличение плотности и т.п.). Поэтому осуществляется вторая стадия со снижением температуры до 70-75°С и выдержкой в течение 4-5 ч для набора прочности газобетона при сохранении пенополистиролом его свойств. Проведение изотермической выдержки при запредельных значениях вышеуказанных режимных параметров не позволяет достичь требуемой прочности сцепления слоев изделия.

Совокупность вышеуказанных признаков необходима и достаточна для достижения технического результата изобретения, заключающегося в повышении прочности сцепления конструкционного и теплоизоляционного слоев изделия с обеспечением опережающего вспенивания полистирола по отношению к твердению газобетонной смеси при одновременном сокращении продолжительности тепловлажностной обработки изделия.

В частных случаях осуществления изобретения предпочтительны следующие режимные параметры.

Повышение температуры в камере до 95-100°С в течение 0,2-0,25 ч обусловлено необходимостью ускоренного достижения температуры вспенивания полистирола до затвердевания газобетонной смеси. Продолжительность повышения температуры более 0,25 ч нежелательна, ввиду излишнего набора прочности бетоном и ухудшения сцепления с пенополистиролом.

Понижение температуры в камере до 70-75°С в течение 1,0-1,5 ч обусловлено необходимостью исключения деструктивных процессов в конструкционном бетонном слое и завершения кондиционирования пенополистирола в теплоизоляционном слое. Понижение температуры за время менее 1 ч нежелательно ввиду возможных нарушений структуры бетона, а за время более 1,5 ч - нецелесообразно по причине возможной усадки полистирола.

Предпочтительно проводить остывание изделия до температуры 30-35°С для исключения трещинообразования в месте соединения конструкционного и теплоизоляционного слоев изделия.

Вышеуказанные частные признаки изобретения позволяют осуществить способ в оптимальном режиме с точки зрения повышения прочности сцепления конструкционного и теплоизоляционного слоев изделия и сокращения продолжительности тепловлажностной обработки изделия.

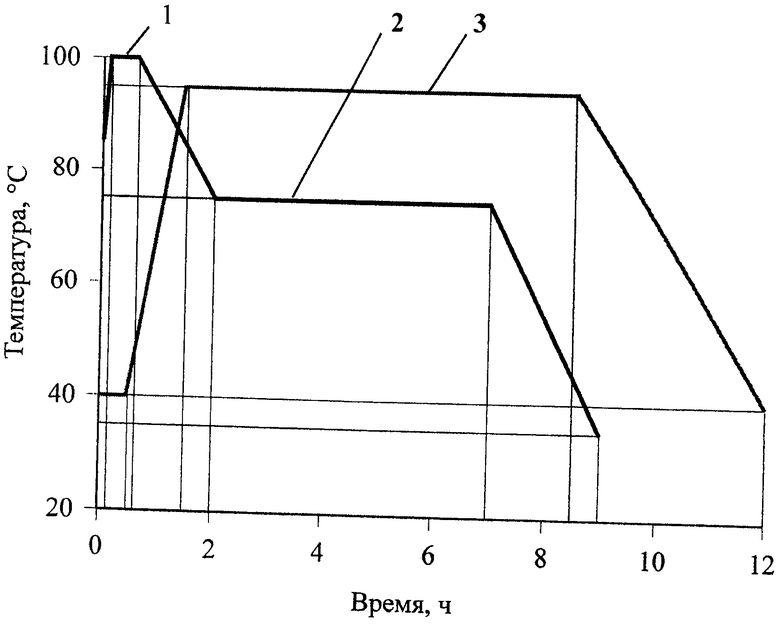

На Фиг. приведены графики тепловлажностной обработки композиционного строительного изделия согласно изобретению и по прототипу.

Сущность заявляемого способа заключается в следующем. Для обеспечения прочного сцепления между слоями изделия и исключения трещинообразования необходимо, чтобы при вспенивании пенополистирола он вдавливался в вязко-пластичную газобетонную смесь. Это может быть достигнуто таким режимом тепловлажностной обработки, при котором вначале полностью вспенивается полистирол, а потом уже вспучивается газобетонная смесь. Поскольку газобетонная смесь характеризуется высоким водосодержанием и литой консистенцией (подвижность смеси по вискозиметру Суттарда 23-26 см), она дольше, чем другие виды бетонов находится в вязко-пластичном состоянии, в котором не закрепляются остаточные деформации. После окончания формования конструкционного и теплоизоляционного слоев и закрытия формы изготавливаемое изделие сразу подают на тепловлажностную обработку в предварительно разогретую до 80-85°С пропарочную камеру и подвергают воздействию высоких температур, минуя этап предварительной выдержки. При этом вначале вспенивается полистирол, а газобетонная смесь находится еще в вязко-пластичном состоянии. При разогреве до температуры 95-100°С (см. Фиг.) и изотермической выдержке в течение 0,5-0,7 ч на стадии 1 изделие прогревается по всему объему и происходит полное вспенивание полистирола, который в условиях закрытой формы впрессовывается в еще не затвердевший газобетон, обеспечивая надежное сцепление между конструкционным и теплоизоляционным слоями изделия. К тому времени, когда бетонная смесь начнет затвердевать, осуществляют снижение температуры за 1,0-1,5 ч до величины 70-75°С, оптимальной для набора прочности бетона при сохранении технических характеристик вспененного полистирола. Затем осуществляют изотермическую выдержку на стадии 2 (см. Фиг.) при 70-75°С в течение 4-5 ч и последующее остывание изделия до 30-35°С в течение 2-4 ч. Одностадийная изотермическая выдержка при изготовлении композиционного строительного изделия согласно прототипу обозначена на Фиг. позицией 3.

Сущность и преимущества заявленного способа могут быть пояснены следующими примерами конкретного выполнения.

В примерах для приготовления бетонной смеси используют следующие компоненты: портландцемент марки M400D0, известково-песчаное вяжущее активностью по СаО+MgO=25-32%, золошлаковую смесь из отвала Апатитской ТЭС с насыпной плотностью 1000 кг/м3 и удельной поверхностью 220 м2/кг, алюминиевую пудру марки ПАП-2 и воду водопроводную.

Изготовление композиционного строительного изделия согласно изобретению осуществляют путем перемешивания в лабораторном бетоносмесителе турбулентного действия вышеуказанных компонентов, взятых в следующем соотношении, мас.%: портландцемент 25-40; известково-песчаное вяжущее 10-15; золошлаковая смесь 45-55, алюминиевая пудра 0,02-0,06; вода 48-55 сверх 100% твердых материалов. Приготовленную газобетонную смесь заливают в металлическую форму слоем, толщина которого зависит от заданной прочности готового композиционного изделия. На поверхность сформированного конструкционного слоя засыпают частично вспененный полистирол с коэффициентом вспенивания Квсп=8-12 для образования теплоизоляционного слоя. Толщину слоя полистирола выбирают с учетом требуемой теплопроводности изделия. Затем форму закрывают крышкой и жестко соединяют стяжными болтами с боковыми стенками. Закрытую форму сразу же помещают в пропарочную камеру, предварительно разогретую до 80-85°С. После герметизации пропарочной камеры в ней повышают температуру до 95-100°С в течение 0,20-0,25 ч и осуществляют первую стадию изотермической выдержки при этой температуре в течение 0,5-0,7 ч. Затем производят снижение температуры в камере до 70-75°С в течение 1,0-1 5 ч и осуществляют вторую стадию изотермической выдержки при 70-75°С в течение 4-5 ч, после чего снижают температуру в камере до 30-35°С за 2-4 ч с остыванием композиционного изделия.

Прочность сцепления конструкционного и теплоизоляционного слоев изделия определяли в соответствии с ГОСТ 28089-89 с помощью прибора ОНИКС-АП, принцип работы которого основан на измерении усилия отрыва стальных дисков и вычислении соответствующей прочности сцепления.

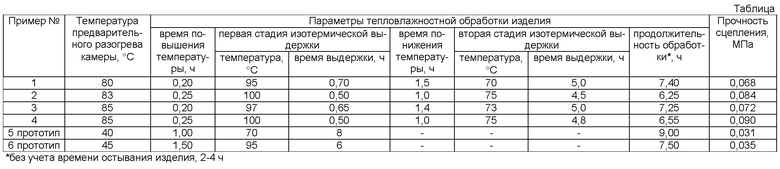

В таблице приведены примеры 1-4 изготовления композиционного строительного изделия согласно изобретению с указанием прочности сцепления конструкционного и теплоизоляционного слоев, а также примеры 5 и 6 по прототипу.

Из данных, приведенных в таблице, видно, что предлагаемый способ изготовления композиционного строительного изделия в результате обеспечения опережающего вспенивания полистирола по отношению к твердению газобетонной смеси позволяет по сравнению с прототипом увеличить прочность сцепления конструкционного и теплоизоляционного слоев изделия в 1,9-2,9 раза. При этом продолжительность тепловлажностной обработки может быть максимально сокращена на 2,75 ч. Способ относительно прост и может быть реализован с привлечением стандартного технологического оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО СТРОИТЕЛЬНОГО ИЗДЕЛИЯ | 2005 |

|

RU2286249C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2259272C1 |

| Способ изготовления полистиролбетонного изделия | 2018 |

|

RU2681036C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2444435C1 |

| СПОСОБ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ БЕТОННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2591217C1 |

| ГРАНУЛИРОВАННЫЙ НАНОСТРУКТУРИРУЮЩИЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ВЫСОКОКРЕМНЕЗЕМИСТЫХ КОМПОНЕНТОВ ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2012 |

|

RU2518629C2 |

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ КРЕМНИСТЫХ ЦЕОЛИТОВЫХ ПОРОД ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2007 |

|

RU2358936C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОДЕКОРА | 2004 |

|

RU2276659C2 |

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ПЕРЛИТА ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2007 |

|

RU2358937C1 |

| Комплексный наномодификатор для газобетонов неавтоклавного твердения и содержащая указанную добавку газобетонная смесь | 2024 |

|

RU2831586C1 |

Изобретение относится к области строительства, а именно к способам изготовления композиционных строительных изделий. Изобретение позволит повысить прочность сцепления конструкционного и теплоизоляционного слоев изделия при сокращении продолжительности тепло-влажностной обработки. Способ изготовления композиционного строительного изделия, включает перемешивание компонентов бетонной смеси с водой и газообразующей добавкой, укладку полученной газобетонной смеси в форму с образованием конструкционного слоя изделия, размещение на его поверхности гранулированного полистирола с образованием теплоизоляционного слоя, закрытие формы крышкой, установку сформованного изделия в предварительно разогретую пропарочную камеру, повышение температуры, изотермическую выдержку изделия при повышенной температуре, снижение температуры в камере и остывание изделия. Сформованное изделие устанавливают в пропарочную камеру, предварительно разогретую до 80-85°С, температуру в камере повышают до 95-100°С. Изотермическую выдержку при повышенной температуре ведут в две стадии. На первой стадии выдержку при 95-100°С ведут в течение 0,5-0,7 ч, после чего температуру понижают. На второй стадии продолжают изотермическую выдержку при 70-75°С в течение 4-5 ч. 3 з.п. ф-лы, 1 ил., 1 табл.

1. Способ изготовления композиционного строительного изделия, включающий перемешивание компонентов бетонной смеси с водой и газообразующей добавкой, укладку полученной газобетонной смеси в форму с образованием конструкционного слоя изделия, размещение на его поверхности гранулированного полистирола с образованием теплоизоляционного слоя, закрытие формы крышкой, установку заформованного изделия в предварительно разогретую пропарочную камеру, повышение температуры, изотермическую выдержку изделия при повышенной температуре, снижение температуры в камере и остывание изделия, отличающийся тем, что заформованное изделие устанавливают в пропарочную камеру, предварительно разогретую до 80-85°С, температуру в камере повышают до 95-100°С, а изотермическую выдержку при повышенной температуре ведут в две стадии, при этом на первой стадии выдержку при 95-100°С ведут в течение 0,5-0,7 ч, после чего температуру понижают и на второй стадии продолжают изотермическую выдержку при 70-75°С в течение 4-5 ч.

2. Способ по п.1, отличающийся тем, что повышение температуры в камере до 95-100°С производят в течение 0,2-0,25 ч.

3. Способ по п.1, отличающийся тем, что снижение температуры в камере до 70-75°С производят в течение 1,0-1,5 ч.

4. Способ по п.1, отличающийся тем, что остывание изделия ведут до 30-35°С.

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО СТРОИТЕЛЬНОГО ИЗДЕЛИЯ | 2005 |

|

RU2286249C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2259272C1 |

| Гершберг О.А | |||

| Технология бетонных и железобетонных изделий, изд | |||

| литературы по строительству | |||

| - М., 1971, с.305-306 | |||

| Способ изготовления изделий из ячеистого бетона | 1979 |

|

SU893533A1 |

| RU 96123547 А, 27.03.1999. | |||

Авторы

Даты

2013-01-20—Публикация

2011-07-27—Подача