Изобретение относится к области теплоизоляции трубопроводов и может быть использовано в производстве теплоизоляционных элементов из твердеющих смесей на основе минеральных компонентов, в частности ячеистых бетонов.

Для снижения потерь тепла трубопроводы утепляют различными теплоизоляционными материалами на основе минеральной ваты, асбеста, вспученного перлита, вермикулита, в том числе жесткоформованными теплоизоляционными изделиями из ячеистого бетона, который содержит весьма доступные компоненты. Для получения изделий из ячеистого бетона может быть использовано местное природное и техногенное сырье, например кварцевый песок, золы и золошлаковые отходы тепловых электростанций. Наружную поверхность теплоизоляционного слоя трубопроводов обычно защищают от увлажнения гидроизоляционными материалами в виде битумной обмазки, рулонных кровельных материалов и т.п. Поверх гидроизоляции размещают защитное покрытие из стеклоткани, металлических листов, предохраняющее гидроизоляцию от неблагоприятного воздействия внешней среды. Во избежание коррозии труб перед укладкой теплоизоляции их покрывают антикоррозионными составами - битумной грунтовкой, органосиликатными, кремнийорганическими покрытиями и др. При теплоизоляции металлических труб жесткоформованными изделиями неизбежно образование воздушного зазора между трубой и теплоизоляцией, где в результате конденсации будет скапливаться влага. Это ведет, с одной стороны, к коррозии поверхности трубы, а с другой стороны - к насыщению влагой теплоизоляционного материала и ухудшению его теплоизоляционных свойств.

Известен способ изготовления теплоизоляционного элемента трубопровода (см. авт. свид. СССР 811051, МПК3 F 16 L 59/05, 1981 г.), включающий формование полуцилиндров из теплоизоляционного материала, изготовление из металлического листа полуцилиндрической защитной оболочки и прикрепление оболочки к полуцилиндру с помощью клея, нанесенного на ее внутреннюю поверхность, либо с помощью зажимов или шурупов, ввинчиваемых в теплоизоляционный материал через металлическую оболочку.

Данный способ не обеспечивает достаточно надежную гидроизоляцию теплоизоляционного слоя по его наружной поверхности и не имеет гидроизоляции по внутренней поверхности теплоизоляционного слоя, вследствие чего при образовании конденсата на поверхности изолируемой металлической трубы происходит насыщение теплоизоляционного материала влагой и ухудшение его теплоизоляционных свойств. Кроме того, способ является относительно трудоемким.

Известен также способ изготовления теплоизоляционного элемента трубопровода (см. патент РФ 2135884, МПК6 F 16 L 59/00, 1999 г.), включающий размещение в пресс-форме металлического листа, преимущественно алюминиевой фольги, формование защитного покрытия в виде полуцилиндрической оболочки воздействием на алюминиевую фольгу пуансоном большего диаметра с образованием наружной поверхности теплоизоляционного элемента, заливку в полученную полуцилиндрическую оболочку теплоизоляционной смеси, обработку смеси под давлением 0,5-1,0 МПа путем ее прессования пуансоном меньшего диаметра с образованием внутренней поверхности теплоизоляционного элемента и извлечение жесткоформованного элемента из формы после затвердевания смеси. В качестве теплоизоляционного материала используют бетонную смесь, содержащую вспученный перлит, жидкое стекло, воду и другие компоненты.

Недостатком известного способа является то, что он не обеспечивает гидроизоляцию теплоизоляционного слоя по его внутренней поверхности, в связи с чем при образовании конденсата на поверхности изолируемой металлической трубы происходит насыщение влагой теплоизоляционного материала и ухудшение его теплоизоляционных свойств. Кроме того, способ является относительно трудоемким и требует применения специального оборудования.

Настоящее изобретение направлено на решение задачи повышения теплоизоляционных свойств жесткоформованного теплоизоляционного элемента на основе ячеистого бетона за счет обеспечения гидроизоляции элемента как по наружной, так и по внутренней его поверхности, а также на снижение числа операций процесса.

Поставленная задача решается тем, что в способе изготовления теплоизоляционного элемента трубопровода, включающем размещение листового защитного покрытия, имеющего вид полуцилиндра большего диаметра, в форме по ее наружной поверхности, заливку поверх защитного покрытия теплоизоляционного материала в виде бетонной смеси, обработку получаемого изделия и его извлечение из формы, согласно изобретению перед заливкой теплоизоляционного материала размещают по внутренней поверхности формы листовое защитное покрытие в виде полуцилиндра меньшего диаметра, заливку теплоизоляционного материала производят в зазор между защитными покрытиями, обработку получаемого изделия осуществляют путем пропаривания, при этом в качестве листового защитного покрытия используют материал на основе термопластичного органического вяжущего, а в качестве теплоизоляционного материала - газобетонную смесь.

Поставленная задача решается также тем, что пропаривание получаемого изделия ведут при температуре 70-90oС в течение 12-16 часов.

Поставленная задача решается также и тем, что листовое защитное покрытие по наружной поверхности теплоизоляционного элемента выполнено двухслойным, при этом наружный слой покрытия изготовлен из стеклоткани, которую помещают в форму перед укладкой в нее материала на основе термопластичного органического вяжущего.

Поставленная задача решается и тем, что в качестве материала на основе термопластичного органического вяжущего используют рубероид, толь или изол.

Размещение дополнительного защитного покрытия по внутренней поверхности формы перед заливкой в нее теплоизоляционного материала позволяет создать защитную оболочку на внутренней поверхности теплоизоляционного элемента. При разогреве изолируемой металлической трубы в результате прохождения внутри нее высокотемпературной среды, например горячей воды, пара, внутреннее листовое защитное покрытие также разогревается и размягчается, заполняя зазоры между металлической трубой и теплоизоляционным элементом. Кроме того, выделяющееся при разогреве материала листового защитного покрытия органическое вяжущее в виде битума или дегтя создает на наружной поверхности трубы антикоррозионное покрытие.

Заливка теплоизоляционного материала в виде газобетонной смеси в зазор между предварительно уложенными в форму наружным и внутренним листовыми защитными покрытиями позволяет получить теплоизоляционный элемент с защитным гидроизоляционным покрытием как на наружной, так и на внутренней поверхностях элемента.

Обработка получаемого изделия путем пропаривания при температуре 70-90oС осуществляется для ускорения твердения бетона. При этом происходит разогрев уложенных в форму листовых защитных покрытий, размягчение и расплавление содержащегося в них органического вяжущего и приклеивание покрытий к затвердевающему бетону. При температуре пропаривания менее 70oС не достигается требуемая прочность бетона и не происходит размягчение листовых защитных покрытий, а при температуре выше 90oС может произойти ухудшение термопластичных свойств листовых покрытий.

Пропаривание изделия в течение 12-16 часов обусловлено необходимостью тепловлажностной обработки ячеистого бетона для ускорения его твердения. Пропаривание включает подъем температуры в течение 2-3 часов, изотермическую выдержку при 70-90oС продолжительностью 6-8 часов и снижение температуры в течение 4-5 часов. Пропаривание изделия в течение менее 12 часов не позволяет получить бетон требуемой прочности, а при пропаривании более 16 часов не происходит существенного увеличения прочности бетона.

Использование в качестве листового защитного покрытия материала на основе термопластичного органического вяжущего обусловлено тем, что при пропаривании бетона происходит размягчение материала и его переход из твердого в вязкопластичное состояние. При этом органическое вяжущее в виде расплавленного битума или дегтя приклеивает наружное и внутреннее листовые покрытия к бетону без дополнительных клеящих средств и приспособлений.

Использование в качестве теплоизоляционного материала газобетонной смеси, увеличивающейся в объеме в результате протекающих физико-химических процессов в бетонной смеси, обеспечивает плотное прижатие теплоизоляционного бетона к наружному и внутреннему защитным листовым покрытиям.

Выполнение наружного защитного покрытия теплоизоляционного элемента в виде двух слоев обеспечивает более надежную защиту теплоизоляционного элемента от внешних воздействий, повышая его срок службы.

Использование стеклоткани в качестве наружного слоя двухслойного листового покрытия путем размещения ее в форме перед укладкой материала на основе термопластичного органического вяжущего позволяет получить теплоизоляционный элемент с более высокими прочностными и эксплуатационными характеристиками его наружного защитного покрытия.

Использование рубероида, толи или изола в качестве материала на основе термопластичного органического вяжущего обусловлено тем, что эти доступные и дешевые материалы обладают свойством размягчаться при 70-90oС с выделением вязкопластичного клеящего органического вяжущего, плотно приклеиваясь к контактирующим поверхностям.

Указанные выше отличия и преимущества изобретения станут более понятны из следующего конкретного выполнения и чертежей, на которых изображены:

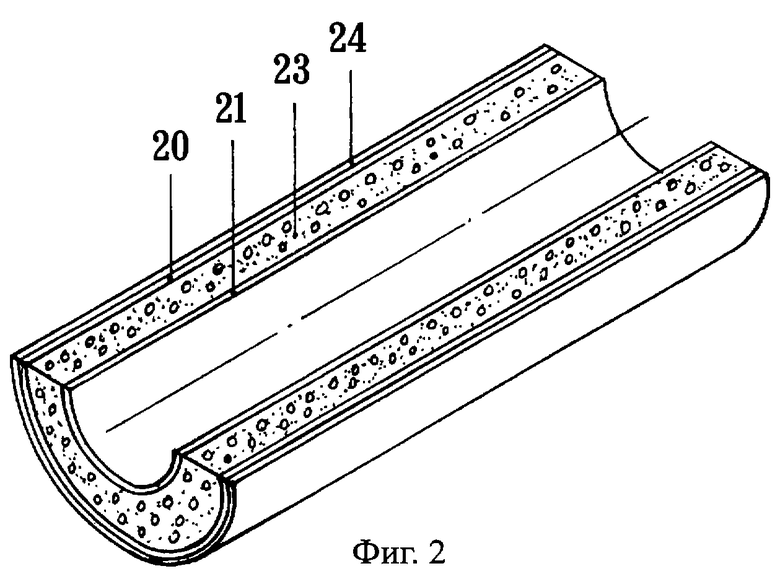

фиг. 1 - общий вид формы для изготовления теплоизоляционного элемента трубопровода с вырезом;

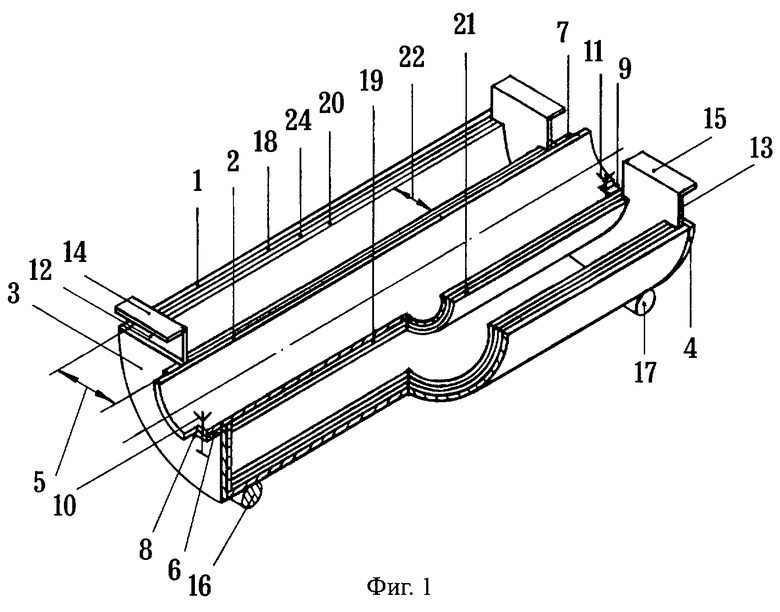

фиг.2 - общий вид теплоизоляционного элемента трубопровода.

Форма для изготовления теплоизоляционного элемента трубопровода (см. фиг.1) включает два металлических полуцилиндра 1 и 2 соответственно большего и меньшего диаметров, переднюю 3 и заднюю 4 торцевые стенки, выполненные в виде полуколец, ширина 5 которых равна толщине теплоизоляционного элемента. Торцевые стенки 3, 4 снабжены уплотняющими прокладками 6, 7, размещенными по внутренней полуокружности каждого полукольца. Диаметр металлического полуцилиндра 2 соответствует наружному диаметру изолируемой трубы, а его длина несколько превышает длину полуцилиндра 1. На концах полуцилиндра 2 выполнены продольные прорези 8 и 9. Металлические полуцилиндры 1 и 2 скреплены между собой посредством накидных болтов 10 и 11, входящих соответственно в прорези 8, 9. Для облегчения распалубки теплоизоляционного элемента торцевые стенки 3 и 4 снабжены съемными вкладышами 12, 13, выполненными по форме торцевых стенок и имеющими отогнутые концы 14, 15, которые выступают над торцевыми стенками 3 и 4. Для устойчивости форма снабжена опорными элементами 16, 17.

Изготовление теплоизоляционного элемента трубопровода осуществляется следующим образом. Предварительно внутреннюю поверхность металлического полуцилиндра 1 и наружную поверхность металлического полуцилиндра 2 (см. фиг. 1) смазывают антиадгезионным веществом, например сульфанолом, отработанным машинным маслом и т.п. Затем на эти поверхности накладывают листы крафт-бумаги 18, 19, которые приклеиваются к поверхностям полуцилиндров посредством антиадгезионного вещества. На лист крафт-бумаги 18 металлического полуцилиндра 1 накладывают лист наружного защитного покрытия 20, выполненного из материала на основе термопластичного органического вяжущего - битума, в виде рубероида, толи или изола. К листу крафт-бумаги 19 металлического полуцилиндра 2 прикрепляют съемными зажимами (не показаны) лист внутреннего защитного покрытия 21, выполненный из такого же материала, как и лист наружного защитного покрытия 20. Полуцилиндр 2 укладывают на уплотняющие резиновые прокладки 6, 7 торцевых стенок 3, 4 и прижимают к ним накидными болтами 10, 11.

После подготовки формы в зазор 22 между защитными покрытиями 20 и 21 заливают теплоизоляционный материал в виде газобетонной смеси. При вспучивании газобетонная смесь плотно прижимает друг к другу вложенные в форму слои листового защитного покрытия. После выдерживания для вспучивания и затвердевания газобетонной смеси, удаления излишка бетонной смеси над верхними кромками формы ее направляют на тепловлажностную обработку, проводимую по любому из известных методов пропаривания: в пропарочных камерах, электропрогревом и др. При разогреве бетона до температуры изотермической выдержки 70-90oС материал на основе термопластичного органического вяжущего размягчается и из него выплавляется органическое вяжущее вещество - битум. При последующем понижении температуры органическое вяжущее затвердевает и приклеивает наружное и внутреннее листовые защитные покрытия 20, 21 к теплоизоляционному бетонному слою 23 получаемого теплоизоляционного элемента (см. фиг. 2). Общая продолжительность тепловлажностной обработки составляет 12-16 часов. После охлаждения теплоизоляционного элемента ослабляют накидные болты 10 и 11, выводят их из прорезей 8, 9 и извлекают металлический полуцилиндр 2 из формы. Далее последовательно извлекают съемные вкладыши 12, 13 и непосредственно теплоизоляционный элемент, который подвергают сушке до постоянной массы. При установке теплоизоляционных элементов на изолируемом трубопроводе и пропускании по нему высокотемпературной среды, например горячей воды, пара, материал внутреннего защитного покрытия 21 полуцилиндра 2 разогревается и размягчается, заполняя зазоры между изолируемой металлической трубой и теплоизоляционным элементом. Кроме того, выделяющееся при разогреве материала листового защитного покрытия органическое вяжущее в виде битума создает на наружной поверхности изолируемой трубы антикоррозионное покрытие.

Листовое защитное покрытие по наружной поверхности теплоизоляционного элемента может быть выполнено двухслойным. При этом наружный слой такого покрытия изготовляют из стеклоткани 24, которую помещают на лист крафт-бумаги 18 металлического полуцилиндра 1 перед укладкой на нее листового защитного покрытия 20 на основе термопластичного органического вяжущего. В процессе пропаривания бетона материал защитного покрытия 20 размягчается и приклеивает к себе стеклоткань 24.

Таким образом, способ изготовления теплоизоляционного элемента трубопровода согласно настоящему изобретению позволяет обеспечить гидроизоляцию жесткоформованного теплоизоляционного элемента на основе ячеистого бетона как по наружной, так и по внутренней его поверхности, что повышает эффективность теплоизоляции. При реализации способа используется несложное оборудование, а также снижается число теплогидроизоляционных операций за счет их одновременного осуществления в процессе формования теплоизоляционного элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОБЕТОННОЙ СМЕСИ | 1999 |

|

RU2162069C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2259272C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО СТРОИТЕЛЬНОГО ИЗДЕЛИЯ | 2005 |

|

RU2286249C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЭВДИАЛИТОВОГО КОНЦЕНТРАТА | 2001 |

|

RU2183225C1 |

| СПОСОБ ПЕРЕРАБОТКИ СФЕНОВОГО КОНЦЕНТРАТА | 2000 |

|

RU2178769C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 1999 |

|

RU2164194C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО СТРОИТЕЛЬНОГО ИЗДЕЛИЯ | 2011 |

|

RU2472615C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОЙ РЕГЕНЕРАЦИИ СЕРЕБРА ИЗ СЕРЕБРЯНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ОСНОВЕ | 2000 |

|

RU2176290C1 |

| УСТРОЙСТВО ДЛЯ ОГНЕЗАЩИТНОЙ ЗАДЕЛКИ ПРОХОДОВ КОММУНИКАЦИЙ В РАЗЛИЧНЫХ КОНСТРУКЦИЯХ | 1992 |

|

RU2037022C1 |

| АРБОЛИТОВАЯ СМЕСЬ | 1998 |

|

RU2139838C1 |

Изобретение относится к области теплоизоляции трубопроводов. В способе перед заливкой теплоизоляционного материала размещают по внутренней поверхности формы листовое защитное покрытие в виде полуцилиндра меньшего диаметра, заливку теплоизоляционного материала производят в зазор между защитными покрытиями, обработку получаемого изделия осуществляют путем пропаривания, при этом в качестве листового защитного покрытия используют материал на основе термопластичного органического вяжущего, а в качестве теплоизоляционного материала - газобетонную смесь. Техническим результатом изобретения является обеспечение гидроизоляции элемента как по наружной, так и по внутренней его поверхности. 3 з.п. ф-лы, 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ЭЛЕМЕНТА | 1996 |

|

RU2135884C1 |

| ТРУБОПРОВОД | 1982 |

|

RU1128680C |

| Способ изготовления литойпенопластовой теплоизоляции труб с защитнойоболочкой | 1972 |

|

SU509762A1 |

| Труба | 1985 |

|

SU1386043A3 |

| Изоляционный участок | 1974 |

|

SU617024A3 |

| КРАШЕНИННИКОВ А.Н | |||

| Монолитная теплоизоляция из ячеистых бетонов и пластмасс | |||

| - Л.: Издательство литературы по строительству, 1971, с.109 и 110. | |||

Авторы

Даты

2003-10-27—Публикация

2002-06-27—Подача