Изобретение относится к прокатному производству и может быть применено при изготовлении полос на непрерывных широкополосных станах холодной прокатки.

Известен способ непрерывной холодной прокатки полосы с натяжением, при котором величину удельного натяжения σн в межклетевых промежутках поддерживают с постепенным увеличением от первой к последней клети в пределах σн=(0,35-0,7)·σт [Конструкция и расчет машин и механизмов прокатных станов. - М.: Металлургия, 1985, с.51-52]. Применение данного способа прокатки позволяет снизить вероятность пробуксовки валков и повысить плоскостность проката.

Недостатком указанного способа является отсутствие регламентации конкретных значений удельных натяжений в каждом межклетевом промежутке, что может привести к нарушению устойчивости процесса прокатки, порывам полосы и ухудшению качества поверхности полосы.

Известен способ непрерывной холодной прокатки полосы с натяжением, включающий обжатие полосы в несколько проходов, с сопутствующим контролем, путем измерения и/или расчета по математическим моделям, ряда параметров прокатки: относительных обжатий по клетям (εi), геометрических параметров подката и готовой полосы, предела текучести материала полосы (σт) и удельных натяжений (σн), скорости прокатки (ϑi), ускорения стана (ар), текущих значений межклетевых натяжений (Ti-1, Ti) и усилий прокатки (Рi,), в каждом межклетевом промежутке, и с корректировкой, на основе и по результатам этого контроля, режимов обжатий и натяжений, при условии поддержания величин заданных дифференцированно для разных марок стали значений удельного межклетевого натяжения σн в каждом межклетевом промежутке, а также всех остальных контролируемых параметров в пределах, диктуемых технологическими и эксплуатационными требованиями [А.Ф.Пименов, О.Н.Сосковец, А.И.Трайно и др. Холодная прокатка и отделка жести. - М.: Металлургия, 1990, с.104-105]. При этом величину удельного межклетевого натяжения σн устанавливают путем задания коэффициента Кф, интегрально отражающего отклонения формы полосы от нормативной и связанного известной зависимостью с отношением σн к пределу текучести данной марки стали σт. Этот способ может быть принят за прототип изобретения.

Недостатком указанного способа является то, что в нем предусмотрена корректировка удельных натяжений только при выходе коэффициента Кф за заданный диапазон, т.е. регулирование процесса осуществляется без упреждения, по регулируемому параметру, при отсутствии корректировки контролируемых во время прокатки технологических параметров (натяжений, усилий прокатки, сглаживания шероховатости рабочих валков), причинно влияющих на форму полосы, даже если эти параметры не выходят за заданные иными технологическими и/или эксплуатационными требованиями пределы, что является предпосылкой для непредусмотренного возникновения неустойчивого положения рабочих валков и может привести к возможности нежелательных вибрационных процессов в рабочих клетях непрерывных станов холодной прокатки. При этом сами по себе указанные технологические параметры, как уже сказано, могут оставаться в допустимых пределах (например, усилие прокатки может не превышать допустимого по условиям прочности), или корректироваться при выходе за эти пределы, но их влияние на форму полосы выявляется только после выхода параметров формы за установленные пределы. Ясно, что при такой схеме управления процессом часть полосы (а при современных скоростях прокатки - заметная часть) уходит в брак.

Задача изобретения - обеспечение устойчивости процесса прокатки за счет создания такой модели управления процессом прокатки, которая предотвращает возникновение нежелательных вибраций на основе упреждающего учета всех возможных колебаний технологических параметров.

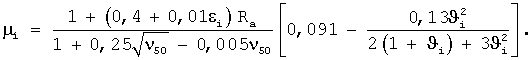

Указанная задача решается тем, что в способе непрерывной холодной прокатки полосы с натяжением, включающем обжатие полосы в несколько проходов, с сопутствующим контролем, путем измерения и/или расчета по математическим моделям, ряда параметров прокатки в каждом межклетевом промежутке: относительных обжатий по клетям (εi), геометрических параметров подката и готовой полосы, предела текучести материала полосы (σт) и удельных натяжений (σн), скорости прокатки (ϑi), ускорения стана (αp), текущих значений межклетевых натяжений (Тi-1, Тi) и усилий прокатки (Pi), и с корректировкой, на основе и по результатам этого контроля, режимов обжатий и натяжений, при условии поддержания величин заданных дифференцированно для разных марок стали значений удельного межклетевого натяжения σн в каждом межклетевом промежутке, а также всех остальных контролируемых параметров в пределах, диктуемых технологическими и эксплуатационными требованиями, согласно изобретению, в процессе прокатки для каждой клети дополнительно измеряют шероховатость бочки рабочих валков (Ra), диаметры бочек рабочего и опорного валков (Dраб, Dоп), длину бочки опорного валка (Lоп), расстояние между вертикальными осевыми плоскостями рабочего и опорного валков (е), диаметр опорной втулки-вкладыша опорного валка (Dв), и, с учетом известных параметров: плотности материала опорного валка (γоп), вязкости смазочно-охлаждающей жидкости при 50°С (ν50), коэффициента трения в ПЖТ опорного валка (η), плеча трения качения (m), модуля упругости и коэффициента Пуассона материала валков и полосы (Ев, Eп, νВ, νП), предела текучести материала полосы в исходном состоянии (σ0,2исх), эмпирических величин, определяемых пластическими свойствами стали (А, В), с помощью математической модели очага деформации определяют следующие параметры: абсолютное обжатие Δhi, частное относительное обжатие εi, коэффициент трения μi, суммарное относительное обжатие ε∑i, среднее значение сопротивления деформации на пластическом участке очага деформации σф2, максимальные величины абсолютных упругих деформаций полосы по толщине на участках очага деформации с длинами x1yпp и х2:Δh1упр и Δh2упр, среднее значение нормальных контактных напряжений без учета упругого сплющивания валков и полосы р'cpi, длину участка упругого восстановления части толщины полосы на выходе из очага деформации x2, длину упругопластического участка х1, длину дуги контакта jci, тангенсы углов, характеризующих очаг деформации: tgα/2, tgβ, коэффициенты

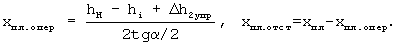

длину участка упругого сжатия толщины полосы на входе в очаг деформации x1yпp, длину пластического участка xпл, параметры:

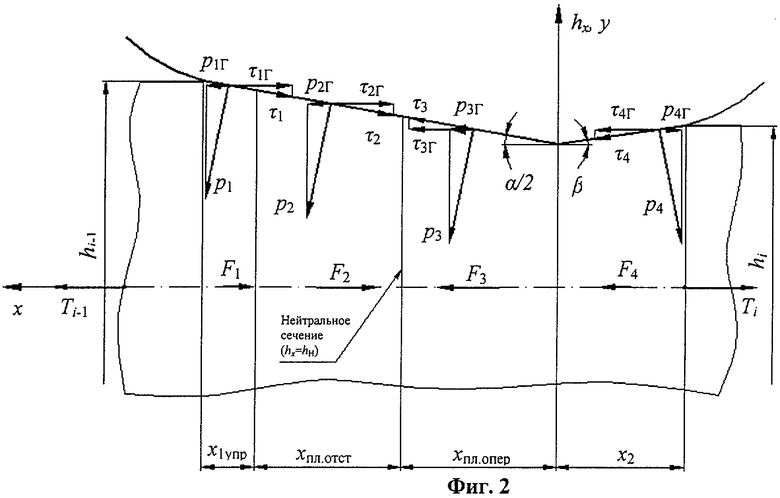

среднее значение нормальных контактных напряжений на участке упругого сжатия полосы длиной x1yпp: p1, горизонтальную силу, действующую на рабочий валок со стороны полосы на участке упругого сжатия очага деформации длиной x1yпp: F1, толщину полосы в нейтральном сечении hн, далее проверяют условие наличия в очаге деформации нейтрального сечения:

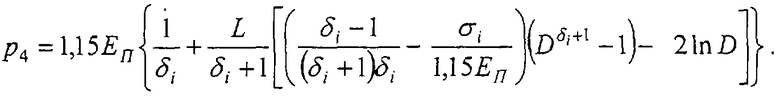

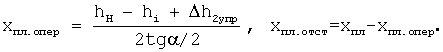

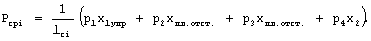

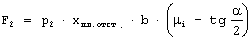

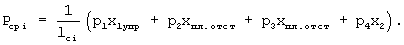

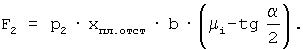

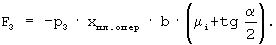

если hН > hi,-Δh2yпp (нейтральное сечение имеется), то определяют среднее значение нормальных контактных напряжений в зоне отставания длиной хпл.отст: р2, среднее значение нормальных контактных напряжений в зоне опережения длиной хпл.опер: р3, среднее значение нормальных контактных напряжений на участке упругого восстановления полосы длиной х2: р4, длины зон опережения и отставания: хпл.опер, хпл.отст, среднее для очага деформации значение нормальных контактных напряжений: рcpi, номинальное усилие прокатки: Рi, горизонтальную силу, действующую в зоне отставания пластического участка длиной xпл.отст: F2, горизонтальную силу, действующую в зоне опережения пластического участка длиной xпл.опер: F3, горизонтальную силу, действующую на участке упругого восстановления полосы длиной х2: F4, горизонтальную силу, действующую на рабочий валок в i-й клети: Fгор;

если hН < hi-Δh2yпp (нейтральное сечение отсутствует), определяют среднее значение нормальных контактных напряжений на пластическом участке длиной xпл: p2-3, среднее значение нормальных контактных напряжений на участке упругого восстановления полосы длиной х2: р4отст, среднее для очага деформации значение нормальных контактных напряжений: рcpi, горизонтальную силу, действующую на пластическом участке длиной xпл: F2-3, горизонтальную силу, действующую на участке упругого восстановления полосы длиной х2: F4отст, горизонтальную силу, действующую на рабочий валок в i-й клети: Fгор, коэффициенты нестабильности межклетевых натяжений и усилий прокатки kT и kp, радиус круга трения подшипников опорного валка: ρоп, угловое ускорение опорного валка: εon, момент инерции опорного валка: Мин.оп, угол между вертикальными осями рабочих и опорных валков: γ, угол между направлением действия межвалковой силы Роп и плоскостью, проходящей через оси валков: β, межвалковую силу: Роп, максимальное приращение горизонтальной силы: δFгор,

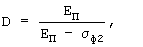

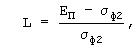

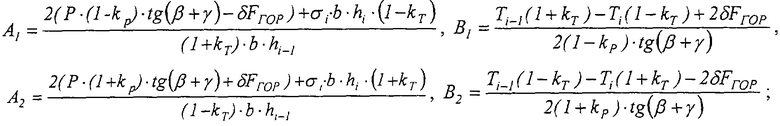

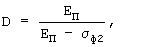

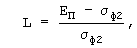

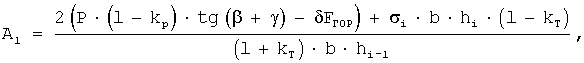

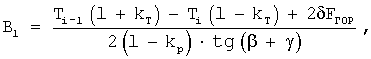

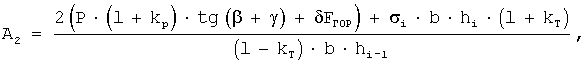

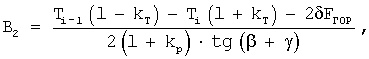

определяют расчетом параметры А1, А2, В1 и B2:

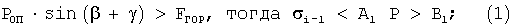

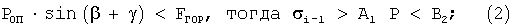

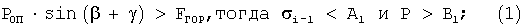

в процессе прокатки заднее натяжение и усилие прокатки в i-й клети поддерживают, с учетом заданных настроечных технологических параметров, исходя из неравенств в зависимости от условий:

если

если

при нарушении этих неравенств производят регулировку межклетевых натяжений и частных относительных обжатий (εi): при условии (1) заднее натяжение уменьшают, а усилие прокатки увеличивают, при условии (2) заднее натяжение увеличивают, а усилие прокатки уменьшают, при этом разгон стана ведут с ускорением ap=1,15...1,25 м/сек2.

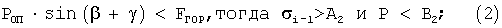

Кроме того, коэффициент трения определяют по зависимости:

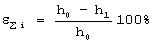

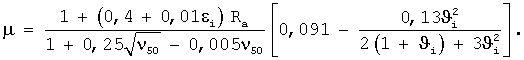

Кроме того, суммарное относительное обжатие определяют по зависимости:

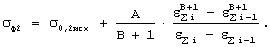

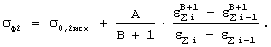

Кроме того, среднее значение сопротивления деформации на пластическом участке очага деформации определяют по зависимости:

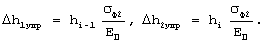

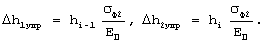

Кроме того, максимальные величины абсолютных упругих деформаций полосы по толщине на участках очага деформации с длинами x1упр и x2, определяют по зависимости:

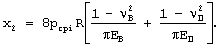

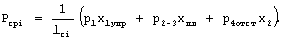

Кроме того, среднее значение нормальных контактных напряжений без учета упругого сплющивания валков и полосы определяют по зависимости:

p'cpi=1,15σф2.

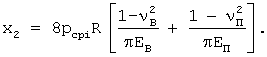

Кроме того, длину участка упругого восстановления части толщины полосы на выходе из очага деформации определяют по зависимости:

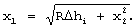

Кроме того, длину упругопластического участка определяют по зависимости:

Кроме того, длину дуги контакта определяют по зависимости:

lci=x1+x2.

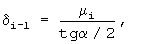

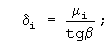

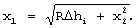

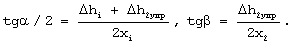

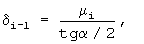

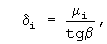

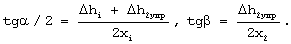

Кроме того, тангенсы углов, характеризующих очаг деформации, определяют по зависимости:

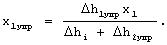

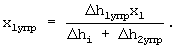

Кроме того, длину участка упругого сжатия толщины полосы на входе в очаг деформации определяют по зависимости:

Кроме того, длину пластического участка определяют по зависимости:

xпл=х1-х1упр.

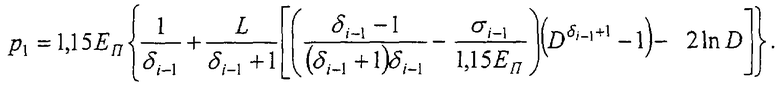

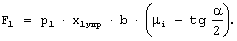

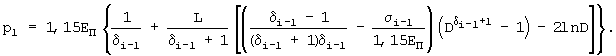

Кроме того, среднее значение нормальных контактных напряжений на участке упругого сжатия полосы длиной х1упр определяют по зависимости:

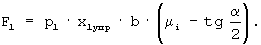

Кроме того, горизонтальную силу, действующую на рабочий валок со стороны полосы на участке упругого сжатия очага деформации длиной х1упр, определяют по зависимости:

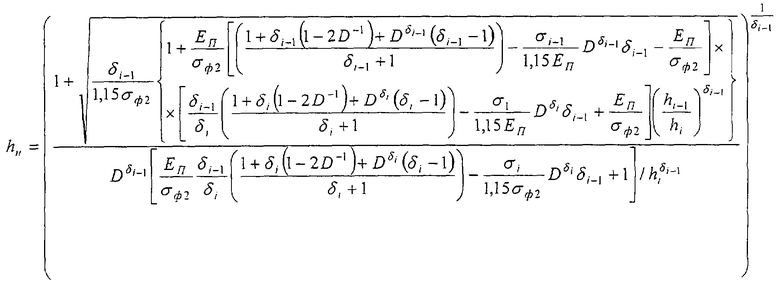

Кроме того, толщину полосы в нейтральном сечении определяют по зависимости:

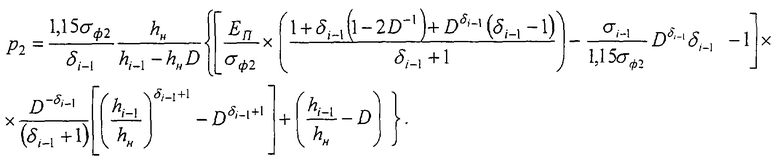

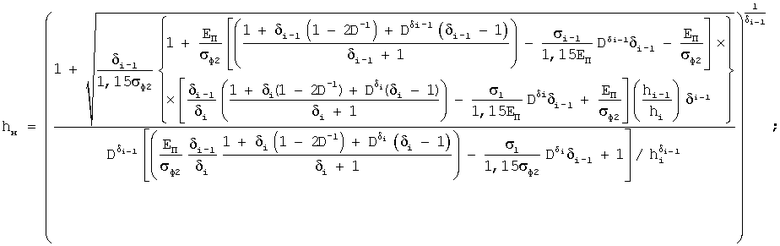

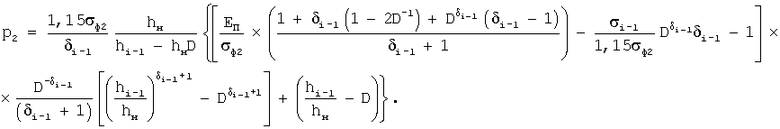

Кроме того, среднее значение нормальных контактных напряжений в зоне отставания длиной хпл.отст определяют по зависимости:

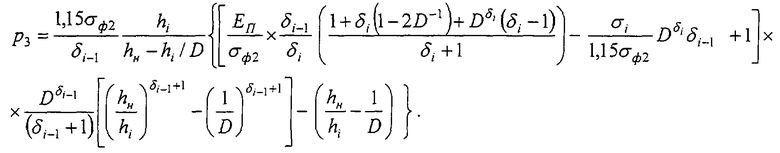

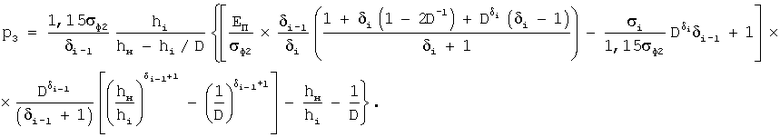

Кроме того, среднее значение нормальных контактных напряжений в зоне опережения длиной хпл.опер определяют по зависимости:

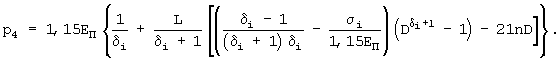

Кроме того, среднее значение нормальных контактных напряжений на участке упругого восстановления полосы длиной х2 определяют по зависимости:

Кроме того, длины зон опережения и отставания определяют по зависимости:

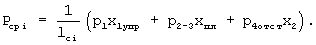

Кроме того, среднее для очага деформации значение нормальных контактных напряжений определяют по зависимости:

Кроме того, номинальное усилие прокатки определяют по зависимости:

Pi=pcpi·lci.

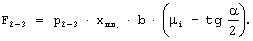

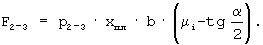

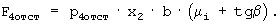

Кроме того, горизонтальную силу, действующую в зоне отставания пластического участка длиной хпл.отст, определяют по зависимости:

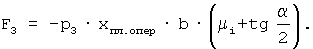

Кроме того, горизонтальную силу, действующую в зоне опережения пластического участка длиной хпл.опер, определяют по зависимости:

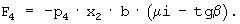

Кроме того, горизонтальную силу, действующую на участке упругого восстановления полосы длиной x2, определяют по зависимости:

Кроме того, горизонтальную силу, действующую на рабочий валок в i-й клети, определяют по зависимости:

FГОР=F1+F2+F3+F4.

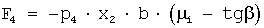

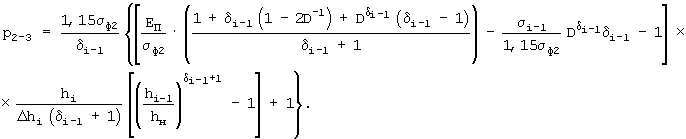

Кроме того, среднее значение нормальных контактных напряжений на пластическом участке длиной xпл определяют по зависимости:

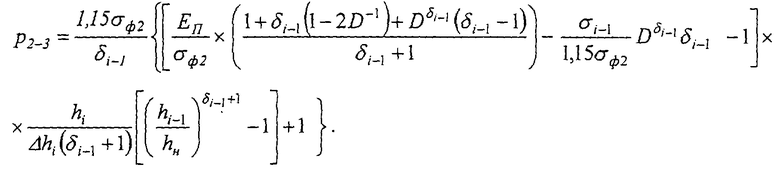

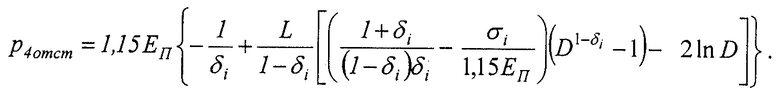

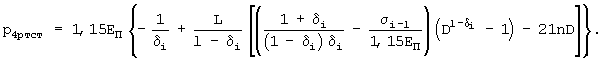

Кроме того, среднее значение нормальных контактных напряжений на участке упругого восстановления полосы длиной х2 определяют по зависимости:

Кроме того, среднее для очага деформации значение нормальных контактных напряжений определяют по зависимости:

Кроме того, горизонтальную силу, действующую на пластическом участке длиной xпл, определяют по зависимости:

Кроме того, горизонтальную силу, действующую на участке упругого восстановления полосы длиной x2, определяют по зависимости:

Кроме того, горизонтальную силу, действующую на рабочий валок в i-й клети, определяют по зависимости:

FГОР=F1+F2-3+F4.

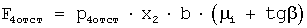

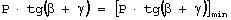

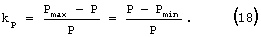

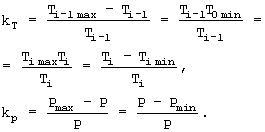

Кроме того, коэффициенты нестабильности межклетевых натяжений и усилий прокатки kT и kp определяют по зависимости:

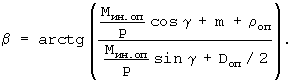

Кроме того, угол между направлением действия межвалковой силы Роп и плоскостью, проходящей через оси валков, определяют по зависимости:

Кроме того, межвалковую силу определяют по зависимости

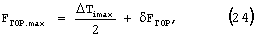

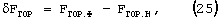

Кроме того, максимальное приращение горизонтальной силы определяют по зависимости:

δFГОР=FГОР.Ф-FГОР.Н,

где FГОР.Ф, FГОР.Н - величины горизонтальной силы при фактических (с учетом измерений) и номинальных параметрах (обжатии, скорости, натяжениях, шероховатости валков и т.д.).

Сущность изобретения заключается в следующем.

Проведенными исследованиями установлено, что учет только номинальных значений параметров процесса прокатки для предотвращения изменения знака горизонтального усилия на подушки валков недостаточен, и при динамических явлениях, неизбежных при прокатке, в том числе и в особенности, при нестационарном режиме в период разгона стана, возможны изменения этого знака на противоположный, что является причиной вибраций клетей. Предпосылкой возникновения вибраций в клетях стана является, таким образом, нестационарный характер технологических параметров прокатки, выражающийся в колебаниях обжатий, натяжений, скоростей, условий трения, температуры полосы и валков.

В связи с этим была поставлена задача учета динамических колебаний параметров прокатки при создании математической модели способа автоматического управления процессом прокатки, с тем, чтобы исключить их негативное влияние и возможность возникновения вибраций в клетях.

Далее изобретение поясняется чертежами, иллюстрирующими конкретный пример реализации способа, где:

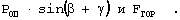

на фиг.1 показана схема сил, действующих на приводной рабочий валок в i-й клети «кварто» (i>1) в общем случае при переменной скорости прокатки;

на фиг.2 показана расчетная схема действия на полосу средних контактных напряжений на отдельных участках упругопластического очага деформации в i-й рабочей клети;

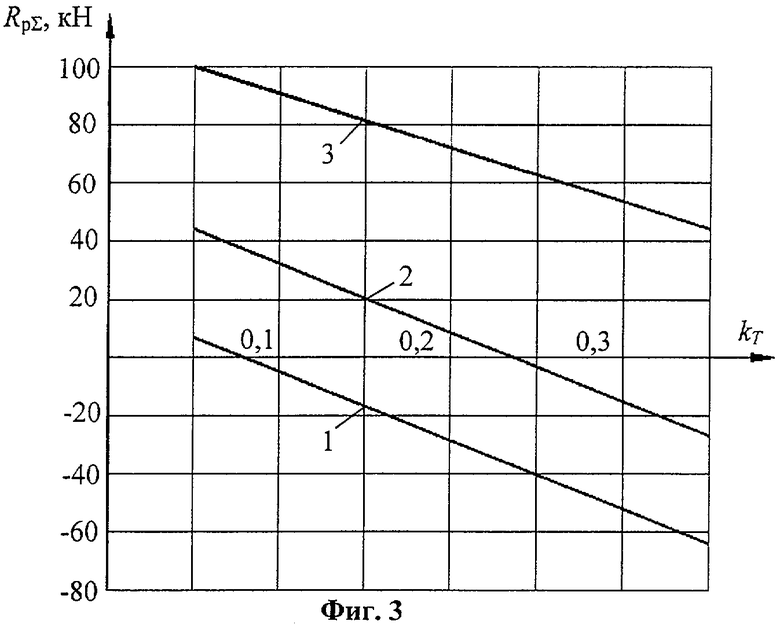

на фиг.3 показаны графики зависимости опорной реакции, действующей на рабочие валки, от коэффициента нестабильности натяжений при обжатии ε4=23,65%, скорость прокатки 20 м/с: 1 - постоянная скорость, 2 - ускорение 0,5 м/с2, 3 - ускорение 1,25 м/с2.

Для установления механизма возникновения вибраций, на 5-клетевом стане «1700» были проведены эксперименты, сущность которых заключалась в «принудительном» выведении 4-й клети этого стана, наиболее склонной к вибрациям, в состояние резонанса и фиксации с помощью вибродиагностического комплекса амплитудно-частотных характеристик основных узлов до начала резонанса, во время резонанса и после его прекращения. Одновременно с помощью аппаратуры АСУ ТП стана фиксировали динамику изменений всех технологических и энергосиловых параметров режима прокатки, что позволило установить качественную и количественную взаимосвязь этих изменений с характеристиками вибрационных процессов.

Обработка данных измерений и анализ их результатов позволили установить ряд закономерностей, наиболее существенные из которых заключаются в следующем.

Технологический параметр, оказывающий непосредственное воздействие на усиление вибраций и переход их в резонансную фазу - переменная скорость прокатки. Данные вибродиагностики показали, что в момент резонанса частота колебаний всех узлов клети составляла 110-120 Гц, с максимальной амплитудой на первой гармонике 130-155 Дб.

Для определения узлов рабочей клети, «ответственных» за возникновение резонансных колебаний, были измерены собственные частоты рабочих и опорных валков, их подушек, станин, а также роликов измерителей натяжения.

В результате было установлено, что диапазону частот 110-120 Гц, при которых происходят резонансные колебания, соответствует только собственная частота узла станин 117 Гц, все остальные узлы имеют собственные частоты в диапазоне 220-700 Гц. Это дало основание представить механизм зарождения и развития резонансных вибраций в клети следующим образом.

Источником вибраций являются рабочие валки в сборе с подушками. При изменении энергосиловых параметров в очаге деформации, зависящих от скорости прокатки, изменяется усилие прокатки, что приводит к перераспределению соотношений между натяжениями, усилием прокатки, силами трения и межвалковыми силами. При неблагоприятном сочетании указанных сил рабочие валки оказываются в неустойчивом положении, их подушки могут смещаться вперед и назад в пределах зазоров в окнах станин. Эти реверсивные перемещения сопровождаются ударами подушек по внутренним контактным плоскостям станин, в которых возбуждаются резонансные колебания. Они передаются от станин ко всем контактирующим с ними узлам рабочей клети и - через вибрацию полосы - на узлы натяжного устройства.

Для определения режимов прокатки холоднокатаных полос, исключающих неустойчивое положение узла рабочих валков, были проанализированы условия равновесия горизонтальных сил, действующих на рабочие валки и их опорные узлы (см. фиг.1).

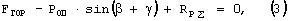

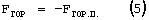

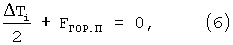

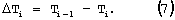

Согласно этой схеме, уравнение равновесия горизонтальных сил, действующих на рабочий валок в сборе с подушками, имеет вид:

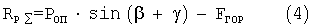

откуда сумма сил опорных реакций, действующих на подушки рабочего валка со стороны контактных плоскостей окна станины:

Согласно 3-му закону Ньютона, горизонтальная сила Fгор, действующая со стороны полосы на валок, равна по величине и противоположна по направлению горизонтальной силе Fгор.п, действующей со стороны валка на полосу:

При стационарном процессе прокатки и отсутствии колебаний технологических параметров справедливо также уравнение равновесия горизонтальных сил, действующих на участок полосы, находящийся в валках i-й рабочей клети:

где

Из (5) и (6) следует, что при стационарном процессе

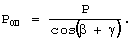

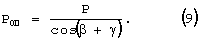

Реальный процесс прокатки в i-й рабочей клети непрерывного стана не является стационарным, так как происходят колебания натяжений полосы и частных обжатий, вызванные возмущающими воздействиями предыдущей (i-1)-й клети, изменения скорости прокатки при разгонах и торможениях, уменьшение шероховатости валков вследствие износа. Все эти факторы вызывают изменения коэффициента трения в очаге деформации, что, в свою очередь, приводит к колебаниям усилия прокатки и межвалковой силы, которая, согласно [Гарбер Э. А. Расчет энергосиловых параметров широкополосных станов холодной прокатки // Сталь. 1998. №9. С.37-41], равна:

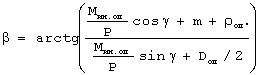

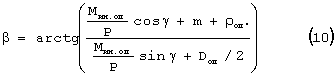

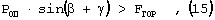

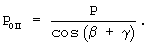

Изменения коэффициента трения неизбежно сказываются на величинах горизонтальных сил в очаге деформации (Fгор.п, Fгор) и угла β между направлением действия силы Роп и плоскостью, проходящей через оси валков (фиг.1). Этот угол, согласно [Гарбер Э. А. Расчет энергосиловых параметров широкополосных станов холодной прокатки // Сталь. 1998. №9. С. 37-41], равен:

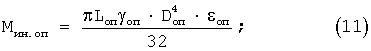

где Мин.оп - момент инерции опорного валка:

m - плечо трения качения между рабочим и опорным валками;

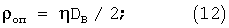

ρоп - радиус круга трения подшипников опорного валка:

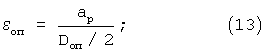

εoп угловое ускорение опорного валка:

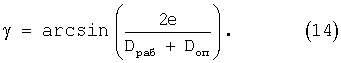

γ - угол между вертикальными осями рабочих и опорных валков:

Из выражений (10) и (11) видно, что угол β изменяется не только из-за колебаний усилия прокатки, но и под воздействием углового ускорения εоп, пропорционального ускорению стана ap.

Таким образом, все величины в правой части выражения (4), определяющие суммарную силу опорных реакций на подушки рабочего валка Rp∑, подвергаются колебаниям в процессе прокатки, вызывая колебания величины этой силы, являющиеся непосредственной причиной возникновения вибрационных процессов.

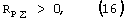

Для того чтобы валок сохранял устойчивое положение в горизонтальном направлении, необходимо, чтобы величина RpΣ в выражении (4) сохраняла знак. Это означает, что подушки рабочего валка должны быть постоянно прижаты к передним или задним по ходу прокатки вертикальным плоскостям окна станины или подушек опорных валков. Выполнение этого условия зависит от соотношения величин горизонтального усилия Fгор и проекции межвалковой силы Роп, являющихся функциями контактных напряжений в очаге деформации (фиг.2), определяемых с помощью известной из литературы [Э.А.Гарбер, И.А.Шадрунова. Энергосиловые параметры процесса холодной прокатки стальных полос толщиной менее 0,5 мм // Производство проката, №3, 2002. С.13-18. Гарбер Э.А., Шадрунова И.А., Трайно А.И., Юсупов B.C. Анализ очага деформации и уточненный расчет усилий холодной прокатки полос толщиной менее 0,5 мм на непрерывных станах // Металлы. - 2002. - №4, - С.32-38] упругопластической модели.

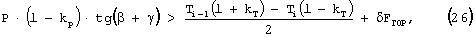

Таким образом, при формулировании условий, исключающих возникновение устойчивого положения рабочих валков, должны быть рассмотрены два возможных варианта соотношений величин в правой части выражения (4):

Первый вариант:

подушки рабочего валка должны быть постоянно прижаты к передним по ходу прокатки вертикальным плоскостям окна станины.

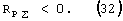

Тогда, согласно выражению (4), условие, исключающее нарушение устойчивости процесса прокатки, заключается в том, чтобы при всех возможных колебаниях технологических и энергосиловых параметров выполнялось неравенство:

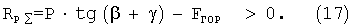

Подставив в (4) выражение Роп через усилие прокатки (9), преобразуем условие (16) к виду:

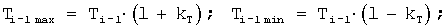

Чтобы это условие выполнялось при всех возможных колебаниях параметров прокатки, необходимо, чтобы минимально возможная величина

была больше максимально возможной величины FГОР=FГОР.max.

была больше максимально возможной величины FГОР=FГОР.max.

Для определения указанных величин введем понятия коэффициентов нестабильности усилия прокатки kР и межклетевых натяжений kТ, которые определим следующим образом:

где Рmax и Рmin - максимальное и минимальное усилия прокатки (по данным реального технологического процесса),

Р - номинальное (расчетное) значение этого усилия;

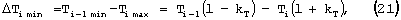

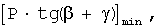

где Тi-l, Ti - номинальные значения сил заднего и переднего натяжений, заданные при настройке стана; Тi-lmax, Timax, Тi-lmin, Timin - максимальные и минимальные значения сил заднего и переднего натяжений, с учетом реальных колебаний натяжений, имеющих место на стане.

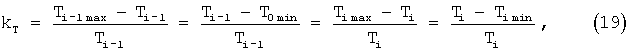

С помощью соотношений (19) выразим эти значения через номинальные натяжения и коэффициент нестабильности:

Откуда минимально возможная разность натяжений полосы:

а максимально возможная разность натяжений:

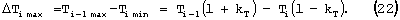

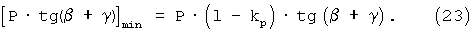

Величину  учитывающую нестабильность усилия прокатки, можно выразить соотношением:

учитывающую нестабильность усилия прокатки, можно выразить соотношением:

Максимально возможную величину горизонтальной силы Fгор..max, с учетом уравнения (8), можно представить в виде:

где ΔTimax - максимальная разность натяжений, определяемая через номинальные натяжения по формуле (22), a δFгор - максимальное приращение горизонтальной силы, непосредственно не зависящее от колебания натяжений, происходящее из-за изменения контактных напряжений в очаге деформации:

где Fгор.ф, Fгор.н - величины горизонтальной силы при фактических (с учетом изменений) и номинальных параметрах (обжатии, скорости, натяжениях, шероховатости валков и т.д.).

Тогда, с учетом вышеизложенного, неравенство (15) можно представить следующим выражением:

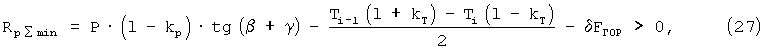

а условие исключения неустойчивого положения валков в i-й клети будет представлено в виде:

где Rp∑min- минимально возможная суммарная сила, действующая на подушки рабочего валка;

δFгор - максимальное приращение горизонтальной силы Fгор, определяемое формулой (25).

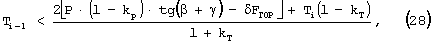

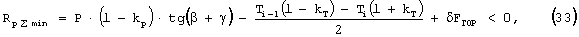

Тогда если задано переднее натяжение в i-й клети, то заднее натяжение необходимо поддерживать, исходя из следующего соотношения (с учетом всех возможных колебаний технологических параметров):

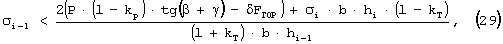

или, в пересчете на удельные натяжения, выражение (28) будет выглядеть следующим образом:

где b - ширина полосы, hi-l - толщина полосы на входе в клеть; hi - толщина полосы на выходе из клети;

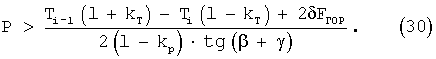

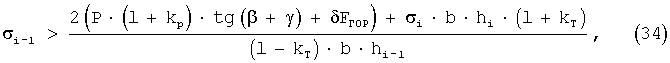

при этом усилие прокатки для обеспечения устойчивого положения валков i-й клети должно поддерживаться исходя из неравенства:

Второй вариант:

подушки рабочего валка должны быть постоянно прижаты к задним против хода прокатки вертикальным плоскостям окна станины.

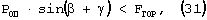

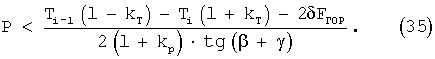

Тогда, согласно выражению (4), условие, исключающее возможность возникновения неустойчивого положения рабочих валков, будет выглядеть следующим образом:

Путем аналогичных преобразований с учетом неравенства (31) величина минимальной суммарной опорной реакции, обеспечивающая устойчивое положение валков, будет равна:

Тогда выражение для величины заднего удельного натяжения в i-й клети, необходимой для поддержания устойчивого процесса прокатки при заданном переднем натяжении, при втором варианте соотношения величин Роп и Fгор, определяется из выражения:

при этом усилие прокатки необходимо поддерживать исходя из следующего неравенства

Изложенные результаты послужили основой для разработки мероприятий, исключающих неустойчивое положение рабочих валков в 4-й клети 5-клетевого стана «1700», которое из-за нарушения стабильности процесса прокатки вызывало явление резонансных колебаний («гудение») в этой клети, что ограничивало повышение рабочей скорости прокатки, существенно снижало производительность стана и повышало себестоимость продукции.

Расчеты и исследования режимов прокатки 5-клетевого стана «1700» показал, что на практике имеет место преимущественно первый вариант соотношения величин

Исследования показали также, что большое влияние на склонность к вибрациям оказывают в первую очередь колебания межклетевых натяжений: из графиков, представленных на фиг.3, видно, что при обжатии ε4=23,65% и постоянной скорости прокатки 20 м/с устойчивое положение валки имеют только при значениях kT =0,08, меньших реальных значений kT =0,1-0,15. Существенное влияние оказывает также на режим вибраций величина ускорения в период разгона стана. Прокатка с ускорением  aр=0,5 м/с2 обеспечивает устойчивое положение валков при значениях kT≤0,2, и лишь при ускорении ар=1,25 м/с2 рабочая клеть гарантирована от возникновения вибраций (до окончания разгона и перехода на прокатку с постоянной скоростью).

aр=0,5 м/с2 обеспечивает устойчивое положение валков при значениях kT≤0,2, и лишь при ускорении ар=1,25 м/с2 рабочая клеть гарантирована от возникновения вибраций (до окончания разгона и перехода на прокатку с постоянной скоростью).

Расчеты и измерения показали, что для реальных условий работы этого стана ускорение при разгоне до рабочей скорости должно быть увеличено с 0,5 м/с2 до 1,15-1,25 м/с2, а минимальное усилие прокатки в 4-й клети должно быть 8,5 МН, что соответствует частному обжатию 27-32%.

Конкретный пример реализации способа

Для оценки технического результата от корректировки режимов прокатки на 5-клетевом непрерывном стане «1700» была проведена серия контрольных промышленных испытаний, в рамках которых осуществили:

- перераспределение обжатий между клетями: увеличили обжатие в 4-й клети путем некоторого уменьшения обжатий в клетях №№1, 2, 3 с целью увеличения загрузки 4-й клети по усилию прокатки с 7,0-8,0 МН до 8,5-10,5 МН;

- увеличили ускорение стана при прокатке с 0,5 до 1,2 м/с2.

Корректировка режимов прокатки, направленная на увеличение горизонтального усилия, прижимающего подушки рабочих валков к опорным плоскостям окон станин, позволила обеспечить устойчивый процесс прокатки и повысить скорость прокатки на 50-60%.

Таким образом, разработанный способ управления процессом прокатки с учетом динамики изменения горизонтальных сил, действующих на рабочий валок в процессе прокатки, позволяет с упреждением корректировать технологические режимы, предрасположенные к возникновению вибраций в рабочих клетях, и обеспечить тем самым стабильный процесс прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА МНОГОКЛЕТЕВОМ СТАНЕ | 2003 |

|

RU2238809C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА МНОГОКЛЕТЕВОМ СТАНЕ | 2008 |

|

RU2397032C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА МНОГОКЛЕТЕВОМ СТАНЕ | 2006 |

|

RU2325241C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ С НАТЯЖЕНИЕМ | 2021 |

|

RU2762353C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2000 |

|

RU2189876C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2015 |

|

RU2596566C1 |

| Способ управления процессом холодной прокатки полосы на реверсивном стане | 1988 |

|

SU1576216A1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2011 |

|

RU2470722C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

Изобретение относится к прокатному производству и может быть применено при изготовлении полос на непрерывных широкополосных станах холодной прокатки. Задача изобретения - обеспечение устойчивости процесса прокатки за счет создания такой модели управления процессом прокатки, которая предотвращает возникновение нежелательных вибраций на основе упреждающего учета всех возможных колебаний технологических параметров. В процессе прокатки дополнительно в каждой клети измеряют шероховатость бочки рабочих валков, диаметры бочек рабочего и опорного валков, длину бочки опорного валка, расстояние между вертикальными осевыми плоскостями рабочего и опорного валков, диаметр опорной втулки-вкладыша опорного валка. С учетом известных параметров: плотности материала опорного валка, вязкости смазочно-охлаждающей жидкости при 50°С, коэффициента трения в ПЖТ опорного валка и др. с помощью математической модели очага деформации определяют силовые и структурные параметры, в частности, абсолютное и относительное обжатие, коэффициент трения, сопротивление металла пластической деформации, длины участков очага деформации и др. Далее расчетом определяют регламентируемые параметры. В процессе прокатки заднее натяжение и усилие прокатки в i-й клети поддерживают с учетом заданных настроечных технологических параметров. При необходимости производят регулировку межклетевых натяжений и частных относительных обжатий. Разгон стана ведут с ускорением ар=1,15...1,25 м/сек2. Способ управления процессом прокатки с учетом динамики изменения горизонтальных сил, действующих на рабочий валок в процессе прокатки, позволяет с упреждением корректировать технологические режимы, предрасположенные к возникновению вибраций в рабочих клетях, и обеспечить тем самым стабильный процесс прокатки. 34 з.п. ф-лы, 3 ил.

длину участка упругого сжатия толщины полосы на входе в очаг деформации x1yпp, длину пластического участка xпл, параметры:

длину участка упругого сжатия толщины полосы на входе в очаг деформации x1yпp, длину пластического участка xпл, параметры:

среднее значение нормальных контактных напряжений на участке упругого сжатия полосы длиной x1yпp p1, горизонтальную силу, действующую на рабочий валок со стороны полосы на участке упругого сжатия очага деформации длиной x1yпp, F1, толщину полосы в нейтральном сечении hн, далее проверяют условие наличия в очаге деформации нейтрального сечения: если hн>hi-Δh2упр (нейтральное сечение имеется), то определяют среднее значение нормальных контактных напряжений в зоне отставания длиной хпл.отст р2, среднее значение нормальных контактных напряжений в зоне опережения длиной хпл.опер p3, среднее значение нормальных контактных напряжений на участке упругого восстановления полосы длиной x2 р4, длины зон опережения и отставания xпл.опер, xпл.отст, среднее для очага деформации значение нормальных контактных напряжений pcpi, номинальное усилие прокатки Pi, горизонтальную силу, действующую в зоне отставания пластического участка длиной хпл.отст, F2, горизонтальную силу, действующую в зоне опережения пластического участка длиной xпл.опер, F3, горизонтальную силу, действующую на участке упругого восстановления полосы длиной x2, F4, горизонтальную силу, действующую на рабочий валок в i-й клети, Fгор; если hH<hi-Δh2yпp (нейтральное сечение отсутствует), определяют среднее значение нормальных контактных напряжений на пластическом участке длиной xпл р2-3, среднее значение нормальных контактных напряжений на участке упругого восстановления полосы длиной x2 р4отст, среднее для очага деформации значение нормальных контактных напряжений pcpi, горизонтальную силу, действующую на пластическом участке длиной xпл, F2-3, горизонтальную силу, действующую на участке упругого восстановления полосы длиной x2, F4отст, горизонтальную силу, действующую на рабочий валок в i-й клети, Fгор, коэффициенты нестабильности межклетевых натяжений и усилий прокатки kT и kP, радиус круга трения подшипников опорного валка ρоп, угловое ускорение опорного валка εоп, момент инерции опорного валка Мин.оп, угол между вертикальными осями рабочих и опорных валков γ, угол между направлением действия межвалковой силы Роп и плоскостью, проходящей через оси валков, β, межвалковую силу Роп, максимальное приращение горизонтальной силы δFгор, определяют расчетом параметры A1, A2, B1 и В2:

среднее значение нормальных контактных напряжений на участке упругого сжатия полосы длиной x1yпp p1, горизонтальную силу, действующую на рабочий валок со стороны полосы на участке упругого сжатия очага деформации длиной x1yпp, F1, толщину полосы в нейтральном сечении hн, далее проверяют условие наличия в очаге деформации нейтрального сечения: если hн>hi-Δh2упр (нейтральное сечение имеется), то определяют среднее значение нормальных контактных напряжений в зоне отставания длиной хпл.отст р2, среднее значение нормальных контактных напряжений в зоне опережения длиной хпл.опер p3, среднее значение нормальных контактных напряжений на участке упругого восстановления полосы длиной x2 р4, длины зон опережения и отставания xпл.опер, xпл.отст, среднее для очага деформации значение нормальных контактных напряжений pcpi, номинальное усилие прокатки Pi, горизонтальную силу, действующую в зоне отставания пластического участка длиной хпл.отст, F2, горизонтальную силу, действующую в зоне опережения пластического участка длиной xпл.опер, F3, горизонтальную силу, действующую на участке упругого восстановления полосы длиной x2, F4, горизонтальную силу, действующую на рабочий валок в i-й клети, Fгор; если hH<hi-Δh2yпp (нейтральное сечение отсутствует), определяют среднее значение нормальных контактных напряжений на пластическом участке длиной xпл р2-3, среднее значение нормальных контактных напряжений на участке упругого восстановления полосы длиной x2 р4отст, среднее для очага деформации значение нормальных контактных напряжений pcpi, горизонтальную силу, действующую на пластическом участке длиной xпл, F2-3, горизонтальную силу, действующую на участке упругого восстановления полосы длиной x2, F4отст, горизонтальную силу, действующую на рабочий валок в i-й клети, Fгор, коэффициенты нестабильности межклетевых натяжений и усилий прокатки kT и kP, радиус круга трения подшипников опорного валка ρоп, угловое ускорение опорного валка εоп, момент инерции опорного валка Мин.оп, угол между вертикальными осями рабочих и опорных валков γ, угол между направлением действия межвалковой силы Роп и плоскостью, проходящей через оси валков, β, межвалковую силу Роп, максимальное приращение горизонтальной силы δFгор, определяют расчетом параметры A1, A2, B1 и В2:

в процессе прокатки заднее натяжение и усилие прокатки в i-й клети поддерживают, с учетом заданных настроечных технологических параметров, исходя из неравенств в зависимости от условий:

если

если

при нарушении этих неравенств производят регулировку межклетевых натяжений и частных относительных обжатий (εi): при условии (1) заднее натяжение уменьшают, а усилие прокатки увеличивают, при условии (2) заднее натяжение увеличивают, а усилие прокатки уменьшают, при этом разгон стана ведут с ускорением а = 1,15-1,25 м/с2.

p'срi=1,15σф2.

lci=x1+x2.

xпл=х1-х1упр.

Pi=pсрi·lci.

Fгор=F1+F2+F3+F4.

Fгор=F1+F2-3+F4.

δFгор=Fгор.ф-Fгор.н,

где Pгор.ф, Fгор.н - величины горизонтальной силы при фактических (с учетом измерений) и номинальных параметрах (обжатии, скорости, натяжениях, шероховатости валков и т.д.).

| ПИМЕНОВ А.Ф | |||

| и др | |||

| Холодная прокатка и отделка жести | |||

| - М.: Металлургия, 1990, с.104-105 | |||

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ НИЗКОУГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ | 2001 |

|

RU2191645C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 1999 |

|

RU2147943C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2000 |

|

RU2189876C2 |

| Способ регулирования натяжения полосы на непрерывном прокатном стане | 1983 |

|

SU1466825A1 |

| ЕР 0756906 А, 05.02.1997. | |||

Авторы

Даты

2005-09-10—Публикация

2004-02-04—Подача