зобретение относится к способу получения стеарата кальция, используемого для стабилизации пластических масс на основе поливинилхлорида, перхлорвиниловой смолы и искусственных кож. Кроме того, стеарат кальция используется как сиккатив в производстве лакокрасочных материалов, для производства витаминных и лекарственных препаратов.

Известен промышленный способ получения стеарата кальция. Способ включает следующие стадии:

1. Получение натриевой соли стеариновой кислоты по реакции

C17H35COOH+NaOH --> C17H35COONa+H2O

2. Получение стеарата кальция обменной реакцией стеариновокислого натрия и хлористого кальция

2С17Н35COONa+CaCl2 -->(С17Н35COO)2Са+2NaCl

3. Промывка суспензии стеарата кальция.

4. Сушка стеарата кальция в вакуумно-гребковой сушилке.

[Технологический регламент "Производство стеарата кальция № 123-01-90 г. Стерлитамак"]. По этой технологии стеарат кальция получают на заводе "Люминофор" г. Ставрополь и химическом заводе г. Кинешма.

Недостатками известного метода являются:

1. Сложность технологии, обусловленная двухстадийностью процесса и образованием большого количества сточных вод. На 1 т готового продукта образуется 2588 кг сточных вод, содержащих около 200 кг минеральных солей.

2. Энергоемкость процесса, обусловленная наличием стадии сушки под вакуумом.

3. Безвозвратные потери едкого натра в виде NaCl, сбрасываемого сточными водами, что приводит к неоправданному удорожанию способа и ухудшению экологичности метода.

Известен способ получения стеарата кальция [Патент РФ 2124495, 10.01.99. бюл. №1].

Сущность известного способа заключается в следующем:

1. Стеариновую кислоту предварительно растворяют при 70-75°С в 4-6-кратном избытке по отношению к массе стеариновой кислоты в водно-спиртовом растворе при объемном соотношении спирт:вода (1,5...0,5):(0,5...1,5) соответственно. В качестве спиртоводного раствора используют растворы спиртов C1-C4, время растворения 30-40 мин.

2. Полученную смесь подвергают взаимодействию с 18-25%-ным водным раствором гидроксида кальция. При этом мольное соотношение стеариновой кислоты и водного раствора гидроксида кальция 2:(1,3...1,5). Время реакции 2 часа.

3. Готовый продукт с кислотным числом 2 мг КОН/г отфильтровывают, промывают водой и сушат горячим воздухом при 80-90°С. Выход продукта составляет 99,2%.

Недостатками известного способа являются:

1. Сложность технологии, обусловленная многостадийностью синтеза, включающей: растворение стеариновой кислоты в спирте, стадию синтеза стеарата кальция, стадию фильтрации и стадию сушки готового продукта.

2. Безвозвратные потери спиртоводного раствора и проведение процесса в избытке гидроксида кальция ведут к удорожанию процесса. В известном способе не указывается возможность повторного использования спиртоводного раствора. Если предположить повторное использование спиртоводного раствора, то возникает необходимость регенерации растворителя, что связано с потерями и усложнением процесса.

3. Энергоемкость процесса, обусловленная наличием стадии сушки готового продукта.

Наиболее близким по технической сущности и достигаемому результату является способ получения стеарата кальция взаимодействием стеариновой кислоты и гидроксида кальция при нагревании и интенсивном перемешивании. Особенность способа заключается в проведении процесса в присутствии растворителя, ацетона или водно-ацетоновой смеси (с содержанием ацетона не менее 25% (масс.)) взятом в 4-6-кратном избытке по отношению к массе стеариновой кислоты при эквимольном соотношении стеариновой кислоты и гидроксида кальция при температуре 40-50°С.

Время реакции составляет 1 ч. После синтеза реакционную массу охлаждают, отфильтровывают под вакуумом и высушивают в сушильном шкафу при температуре не выше 100°С [Патент РФ 2156758, С 07 С 51/41, 53/126, 27.09.2000. Бюл. № 27].

Недостатками известного способа являются:

1. Сложность технологии, обуславливаемая многостадийностью процесса (синтез стеарата кальция; фильтрация реакционной массы; сушка готового продукта). Кроме того, в процессе используется взрывоопасный растворитель - ацетон.

2. Энергоемкость процесса, связанная с наличием стадии сушки стеарата кальция и необходимостью подогрева реакционной массы до температуры 40-50°С.

3. Безвозвратные потери растворителя - водного раствора ацетона, т.к. способ не предполагает повторного использования водного раствора. Даже в случае повторного использования растворителя, возникает необходимость регенерации растворителя, что приводит к потерям растворителя и усложнению технологии.

4. Длительность процесса. Время реакции составляет 1 час. Кроме того, время процесса увеличивается из-за наличия стадии сушки.

Сушка стеарата кальция является длительной и энергоемкой. Хотя в прототипе не указано время сушки, по данным авторов изобретения оно составляет 3-4 часа под вакуумом, в зависимости от содержания воды в пасте.

5. Недостаточная сырьевая база (используют только стеариновую кислоту и гидроксид кальция).

Задача изобретения - упрощение технологии, интенсификация, удешевление процесса и расширение сырьевой базы получения стеарата кальция.

Технический результат - одностадийность синтеза, упрощение технологии процесса за счет исключения стадий подготовки реагентов и фильтрации полученного продукта, уменьшение энергоемкости процесса за счет исключения подогрева реакционной массы и сушки готового продукта, исключение использования взрывоопасных веществ.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе получения стеарата кальция взаимодействием стеариновой кислоты и оксида или гидроксида кальция при эквимольном соотношении реагентов и интенсивном перемешивании особенность заключается в том, что процесс проводят в твердой фазе без нагревания в присутствии адсорбента цеолита типа СаХ в количестве 6,7-16% (масс.).

Способ осуществляется следующим образом.

Синтез стеарата кальция проводят в лабораторной шаровой мельнице 62-МЛ, имеющей следующие характеристики: полезный объем - 1 л, исходная крупность материала - (0-3) мм, конечная крупность материала - менее 0,075 мм, вес загружаемых шаров - 1,5-2 кг, диаметр шаров - 12-20 мм, диаметр барабана - 150 мм, длина барабана - 100 мм и скорость вращения барабана - 112 об/мин.

Качество цеолита СаХ, использованного в синтезе, соответствует ТУ 38.10281-88 и имеет следующий химический состав: Al2О3 - 33% (масс.), SiO2 - 49,7%(масс.), Na2O - 8,9%(масс.), СаО - 8,4%(масс.). Содержание кальция в цеолите 6,0% (масс.). Статическая абсорбционная емкость по воде - 29,4% (масс.). Плотность - 3000 кг/м3.

Качество стеариновой кислоты соответствует ГОСТУ 6484-96 и имеет следующие показатели: внешний вид - белый порошок, прозрачность при температуре 70°С - прозрачная, йодное число - 3 г J2/100 г, массовая доля неомылямых веществ - 0,5% (масс.), температура застывания - 69°С, кислотное число - 201 мг КОН/г, число омыления - 204 мг КОН/г, массовая доля влаги - 0,1% (масс.).

Гидроксид кальция используют с содержанием основного вещества 99,2% (масс.).

Оксид кальция используют с содержанием основного вещества 99,5% (масс.).

Способ предполагает использование вышеуказанных реагентов с другими показателями качества.

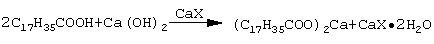

1. Схема процесса при использовании стеариновой кислоты, гидроксида кальция и цеолита СаХ

Выделившуюся в ходе синтеза реакционную воду адсорбирует цеолит СаХ, чем достигается двойной эффект: отпадает необходимость сушки стеарата кальция и сокращается время реакции за счет смещения равновесия реакции в сторону образования продуктов реакции вследствие уменьшения концентрации воды в зоне реакции.

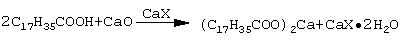

2. Схема синтеза стеарата кальция при использовании стеариновой кислоты, оксида кальция и цеолита СаХ:

Цеолит СаХ работает аналогично описанию по пункту 1.

В реактор загружают расчетное количество стеариновой кислоты и оксида или гидроксида кальция. Количество цеолита СаХ рассчитывают в зависимости от количества реакционной воды и статической адсорбционной емкости цеолита по воде. Реактор герметизируют. Синтез проводят в течение 30 мин при интенсивном перемешивании. После продукт выгружают и анализируют на соответствие ТУ-6-22-05800165-722-93 или требованиям, приведенным в справочнике "Химические добавки к полимерам" - М.: Химия, 1973, стр.126 (см. таблицу 1).

Получают 4 образца с различными показателями качества. Результаты анализа приведены в таблице 2.

Как видно из таблицы 2, показатели качества стеарата кальция всех четырех образцов соответствуют требованиям ТУ 6-22-05800165-722-93 и требованиям, приведенным в справочнике "Химические добавки к полимерам" - М.: Химия, 1973, стр.126.

Примечание.

1. Опытный образец стеарата кальция №1 получен взаимодействием стеариновой кислоты и гидроксида кальция, взятых в эквимольном соотношении, в присутствии 10,3% (масс.) цеолита СаХ. Температура окружающей среды 18°С.

2. Опытный образец стеарата кальция №2 получен взаимодействием стеариновой кислоты и гидроксида кальция, взятых в эквимольном соотношении, в присутствии 16% (масс.) цеолита СаХ. Температура окружающей среды 22°С.

3. Опытный образец стеарата кальция №3 получен взаимодействием стеариновой кислоты и гидроксида кальция, взятых в эквимольном соотношении, без использования цеолита СаХ. Время реакции составляет 1,8 часа. Температура окружающей среды 22°С.

4. Опытный образец стеарата кальция №4 получен взаимодействием стеариновой кислоты и оксида кальция, взятых в эквимольном соотношении, в присутствии 6,7% (масс.) цеолита СаХ. Температура окружающей среды 25°С.

Стеарат кальция по ТУ-6-22-05 800165-722-93 применяется как термостабилизатор при переработке поливинилхлорида. Поэтому далее полученные опытные образцы стеарата кальция, удовлетворяющие требованиям ТУ, испытывали в различных процессах переработки ПВХ-смол. Результаты испытаний опытных образцов стеарата кальция представлены в таблицах 3-6. Опытные образцы испытывали в рецептурах пленок ПВХ и в рецептурах кабельных пластикатов.

Результаты испытаний опытных образцов стеарата кальция в рецептуре пленки ПВХ для парников и теплиц.

Результаты испытаний опытных образцов стеарата в рецептуре пленки ПВХ пластифицированной технической ГОСТ 16272-79.

Результаты испытаний опытных образцов стеарата в рецептуре пластиката ПВХ для изоляции и защитных оболочек проводов и кабелей ГОСТ 5960-72.

Результаты испытаний опытных образцов стеарата в рецептуре пластиката ПВХ для изоляции и защитных оболочек проводов и кабелей ГОСТ 5960-72 марки 0-40, высший сорт.

(150)

(9-15)

(6-10)

Как показывают результаты испытаний, стеарат кальция, полученный согласно предлагаемому изобретению, не уступает стеарату кальция по ТУ и может быть применим в качестве термостабилизатора при переработке ПВХ-смолы.

Пример 1. В примере показывается осуществление процесса с использованием гидроксида кальция. В шаровую мельницу загружают 500 г стеариновой кислоты с кислотным числом 205 г КОН/г и 65,6 г технического гидроксида кальция. Содержание Са(ОН)2 - 99,2%. Соотношение реагентов эквимольное. Далее в мельницу загружают 65,0 г цеолита СаХ, что составляет 10,3% от общей реакционной массы. Количество цеолита рассчитывают исходя из количества выделяющейся в ходе процесса реакционной воды. В условиях 100%-го превращения Са(ОН)2 в ходе реакции выделяется 31,64 г воды, что составляет 5,6% (масс.) от реакционной массы. По ТУ 6-22-05800165-722-93 содержание влаги в стеарате кальция не должно превышать 3% (масс.). Исходя из этого необходимо адсорбировать в ходе процесса около 3% (масс.) влаги, что составляет около 17,0 г. Адсорбционная емкость цеолита по воде составляет 29,4% и количество загружаемого цеолита составляет 65,0 г.

После загрузки компонентов реактор герметизируют и реакционную массу перемешивают в течение 35 мин. Реакцию проводят при атмосферном давлении и комнатной температуре 18°С. Получают порошок белого цвета без механических примесей. Кислотное число полученного продукта 1,7 г КОН/г, что свидетельствует об окончании синтеза. Выход продукта количественный и качество соответствует ТУ 6-22-05800165-722-93.

Пример 2. В примере показывается осуществление процесса при использовании оксида кальция. В шаровую мельницу загружают 500 г стеариновой кислоты с кислотным числом 205 г КОН/г и 49,6 г технического гидроксида кальция. Содержание СаО - 99,5%. Соотношение реагентов эквимольное. Далее в мельницу загружают 39,0 г цеолита СаХ, что составляет 6,6% от общей массы веществ, загруженных в реактор.

В данных условиях в результате взаимодействия стеариновой кислоты и оксида кальция при полной конверсии реагентов выделяется около 16 г воды, что составляет 2,9% от массы загруженных стеариновой кислоты и оксида кальция.

По требованиям, приведенным в справочнике "Химические добавки к полимерам" - М.: Химия, 1973, стр.126, содержание влаги не должно превышать 1% (масс.), поэтому необходимо адсорбировать 2% (масс.) влаги, что составляет 11,0 г воды.

Для адсорбирования 11,0 г воды, учитывая статическую адсорбционную емкость цеолита СаХ, количество загружаемого цеолита составляет 39,0 г (6,6% от общей массы загружаемых реагентов).

После загрузки компонентов реактор герметизируют и реакционную массу перемешивают в течение 16 мин. Реакцию проводят при атмосферном давлении и комнатной температуре 25°С. Получают порошок белого цвета без механических примесей. Кислотное число полученного продукта 1,6 мг КОН/г, что свидетельствует об окончании синтеза. Выход продукта количественный и качество соответствует ТУ 6-22-05800165-722-93.

Пример 3. В примере показывается влияние времени перемешивания реакционной массы на показатели процесса. Процесс проводят аналогично примерам 1 и 2. Результаты сведены в таблицу 7.

Как видно из результатов, время перемешивания влияет на степень превращения (о чем судят по снижению кислотного числа). В данных условиях оптимальным является время реакции 30-35 мин.

Преимущества предлагаемого способа:

1. Процесс проводится в одну стадию, в реактор загружается сырье и выгружается готовый продукт.

2. Снижается энергоемкость процесса, т.к. процесс проводится без подогрева реакционной массы и отпадает необходимость энергоемкой стадии сушки готового продукта.

3. Сокращается время реакции в 1,7-2 раза, что приводит к интенсификации процесса.

4. Расширяется сырьевая база процесса, т.е. появляется возможность использования в процессе оксида кальция.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТЕАРАТА КАЛЬЦИЯ ИЗ ДИСТИЛЛЕРНОЙ ЖИДКОСТИ СОДОВОГО ПРОИЗВОДСТВА | 2018 |

|

RU2708091C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕАРАТА КАЛЬЦИЯ | 2018 |

|

RU2701563C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕАРАТА КАЛЬЦИЯ | 1999 |

|

RU2156758C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТАБИЛИЗАТОРОВ ПОЛИВИНИЛХЛОРИДА | 2003 |

|

RU2243243C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТАБИЛИЗАТОРОВ ХЛОРСОДЕРЖАЩИХ ПОЛИМЕРОВ | 2008 |

|

RU2391360C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ХЛОРПАРАФИНОВ | 2004 |

|

RU2266891C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ СТАБИЛИЗАТОРОВ ДЛЯ ХЛОРСОДЕРЖАЩИХ ПОЛИМЕРОВ | 2008 |

|

RU2400496C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕАРАТА КАЛЬЦИЯ | 1997 |

|

RU2124495C1 |

| Способ получения металлсодержащей смазки для ПВХ-композиции | 2017 |

|

RU2642075C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕАРАТА КАЛЬЦИЯ | 2012 |

|

RU2510617C2 |

Изобретение относится к способу получения стеарата кальция, используемого для стабилизации пластических масс, в производстве лакокрасочных материалов, для производства витаминных и лекарственных препаратов. Получение стеарата кальция осуществляют взаимодействием стеариновой кислоты и оксида или гидроксида кальция при эквимольном соотношении реагентов. Процесс проводят в твердой фазе при атмосферном давлении и интенсивном перемешивании без нагревания в присутствии цеолита типа СаХ в количестве 6,7-16% мас. Технический результат - упрощение технологии за счет одностадийности процесса, улучшение экономических показателей. 7 табл.

Способ получения стеарата кальция взаимодействием стеариновой кислоты и оксида или гидроксида кальция при эквимольном соотношении реагентов и интенсивном перемешивании, отличающийся тем, что процесс проводят в твердой фазе при атмосферном давлении и температуре 18-25°С в присутствии цеолита типа СаХ в количестве 6,7-16 мас.%.

| СПОСОБ ПОЛУЧЕНИЯ СТЕАРАТА КАЛЬЦИЯ | 1999 |

|

RU2156758C1 |

| US 6673964 B1, 06.01.2004 | |||

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ НАСЫЩЕННЫХ КАРБОНОВЫХ КИСЛОТ ИЛИ ИХ СМЕСЕЙ | 1991 |

|

RU2029759C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕАРАТА КАЛЬЦИЯ | 1997 |

|

RU2124495C1 |

Авторы

Даты

2005-09-10—Публикация

2004-03-29—Подача