Изобретение относится к области переработки дистиллерной жидкости, образующейся в производстве кальцинированной соды по аммиачному методу, так и к способу получения стеарата кальция, используемого для стабилизации пластических масс на основе поливинилхлорида, перхлорвиниловой смолы и искусственных кож, в производстве лакокрасочных материалов.

Известен способ получения стеарата кальция [Патент РФ 2124495, 10.01.99. бюл. №1].

Сущность известного способа заключается в следующем:

1. Стеариновую кислоту предварительно растворяют при 70-75°С в 4-6-кратном избытке по отношению к массе стеариновой кислоты в водно-спиртовом растворе при объемном соотношении спирт : вода (1,5…0,5):(0,5…1,5) соответственно. В качестве спиртоводного раствора используют растворы спиртов С1-С4, время растворения 30-40 мин.

2. Полученную смесь подвергают взаимодействию с 18-25%-ным водным раствором гидроксида кальция. При этом мольное соотношение стеариновой кислоты и водного раствора гидроксида кальция 2:(1,3…1,5). Время реакции 2 часа.

3. Готовый продукт с кислотным числом 2 мг КОН/г отфильтровывают, промывают водой и сушат горячим воздухом при 80-90°С. Выход продукта составляет 99,2%.

Недостатками известного способа являются:

1. Сложность технологии, обусловленная многостадийностью синтеза, включающей: растворение стеариновой кислоты в спирте, стадию синтеза стеарата кальция, стадию фильтрации и стадию сушки готового продукта.

2. Безвозвратные потери спиртоводного раствора и проведение процесса в избытке гидроксида кальция ведут к удорожанию процесса. В известном способе не указывается возможность повторного использования спиртоводного раствора. Если предположить повторное использование спиртоводного раствора, то возникает необходимость регенерации растворителя, что связано с потерями и усложнением процесса.

3. Энергоемкость процесса, обусловленная наличием стадии сушки готового продукта.

Известен способ получения стеарата кальция взаимодействием стеариновой кислоты и гидроксида кальция при нагревании и интенсивном перемешивании. Особенность способа заключается в проведении процесса в присутствии растворителя, ацетона или водно-ацетоновой смеси (с содержанием ацетона не менее 25% (масс.)) взятом в 4-6-кратном избытке по отношению к массе стеариновой кислоты при эквимольном соотношении стеариновой кислоты и гидроксида кальция при температуре 40-50°С.

Время реакции составляет 1 ч. После синтеза реакционную массу охлаждают, отфильтровывают под вакуумом и высушивают в сушильном шкафу при температуре не выше 100°С [Патент РФ 2156758, С07С 51/41, 53/126, 27.09.2000. Бюл. №27].

Недостатками известного способа являются:

1. Сложность технологии, обуславливаемая многостадийностью процесса (синтез стеарата кальция; фильтрация реакционной массы; сушка готового продукта). Кроме того, в процессе используется взрывоопасный растворитель - ацетон.

2. Энергоемкость процесса, связанная с наличием стадии сушки стеарата кальция и необходимостью подогрева реакционной массы до температуры 40-50°С.

3. Безвозвратные потери растворителя - водного раствора ацетона, т.к. способ не предполагает повторного использования водного раствора. Даже в случае повторного использования растворителя, возникает необходимость регенерации растворителя, что приводит к потерям растворителя и усложнению технологии.

4. Длительность процесса. Время реакции составляет 1 час. Кроме того, время процесса увеличивается из-за наличия стадии сушки.

Сушка стеарата кальция является длительной и энергоемкой. Хотя в прототипе не указано время сушки, по данным авторов изобретения оно составляет 3-4 часа под вакуумом, в зависимости от содержания воды в пасте.

5. Недостаточная сырьевая база (используют только стеариновую кислоту и гидроксид кальция).

Известен способ получения стеарата кальция взаимодействием стеариновой кислоты и оксида или гидрооксида кальция при эквимольном соотношении реагентов и интенсивном перемешивании, при этом процесс проводят в твердой фазе при атмосферном давлении и температуре 18-25°С в присутствии цеолита типа СаХ в количестве 6,7-16 мас. % (см. пат. RU №2259993, кл. С07С 51/41, С07С 53/126, опубл. 10.09.2005 г.).

Недостатком данного способа является сложность технологического процесса, высокая энергоемкость.

Наиболее близким по технической сущности и достигаемому результату является промышленный способ получения стеарата кальция (Б.Г. Горбунов. Химия и технология стабилизаторов полимерных материалов. Химия. 1981, с. 350-352). Способ включает следующие стадии: 1. Получение натриевой соли стеариновой кислоты по реакции С17H35COOH+NaOH →С17H35COONa+H2O

2. Получение стеарата кальция обменной реакцией стеарата натрия и хлорида кальция

2C17H35COONa+CaCl2 → (C17H35COO)2Ca+2NaCl

3. Промывка суспензии стеарата кальция.

4. Сушка стеарата кальция в сушилке.

По этой технологии стеарат кальция получают на заводе "Люминофор" г. Ставрополь и на химическом заводе г. Кинешма.

Недостатками известного метода являются:

1. Использование дорогостоящего реагента NaOH.

Техническим результатом изобретения является расширение сырьевой базы получения стеарата кальция и удешевления процесса.

Технический результат достигается за счет способа получения стеарата кальция из дистиллерной жидкости - отхода содового производства, включающий образование растворимой соли стеариновой кислоты и переводе ее в нерастворимую соль кальция, отличающийся тем, что вместо гидроксида натрия используется водный раствор аммиака, в качестве источника хлорида кальция - дистиллерную жидкость, при мольном соотношении C17H35COOH:NH3:СаСl2=1:1,1:0,5, при этом получение стеарата кальция ведут при нагревании до 65-70°С и перемешивании в течение 20-30 минут, последующей фильтрации, промывки и сушки осадка при 80°С.

Отход производства кальцинированной соды включает 106,2 г/дм3 СаСl2, 59,35 г/дм3 NaCl, 1,66 г/дм3 Са(ОН)2, 0,58 г/дм3 CaSO4, рН 11,1.

Сущность способа получения стеарата кальция заключается в следующем.

В реакционный сосуд загружают стеариновую кислоту, водный раствор аммиака и воду. Полученный раствор интенсивно перемешивают и нагревают до 65-70°С до полного растворения стеариновой кислоты. Добавляют дистиллерную жидкость и перемешивают 20-30 минут. Мольное соотношение C17H35COOH:NH3:СаСl2=1:1,1:0,5.

Химизм процесса:

C17H35COOH+NH3→C17H35COONH4

2С17H35COONH4+CaCl2→(C17H35COO)2Ca+2NH4Cl

Через 30 минут суспензию фильтруют, осадок стеарата кальция промывают водой до отрицательной реакции на хлориды и сушат горячим воздухом при температуре 80°С. Выход стеарата кальция составил 96-98%. По физико-химическим показателям стеарат кальция соответствует требованиям и нормам ТУ 6-22-05800165-722-93.

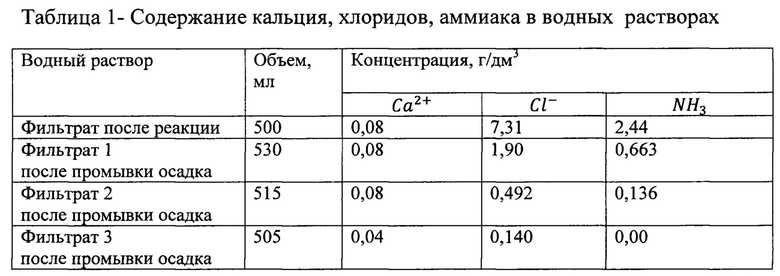

Пример 1. В реакционный сосуд загружают стеариновую кислоту 28,4 г, 110 мл 1,7%-ного водного раствора аммиака и 500 мл воды. Полученный раствор интенсивно перемешивают и нагревают до 65-70°С до полного растворения стеариновой кислоты. При постоянном перемешивании добавляют 52,3 мл дистиллерной жидкости, перемешивают 20-30 минут. Отделяют стеарат кальция фильтрованием, осадок промывают водой 3 раза по 500 мл с последующим фильтрованием и сушат горячим воздухом при температуре 80°С. Выход продукта составил 96%. Кислотное число 1,67 мг КОН/г, Тпл=145°С.

Изобретение может быть использовано на предприятиях производства кальцинированной соды с целью утилизации отхода производства кальцинированной соды (дистиллерной жидкости) с получением стеарата кальция.

Преимущества предлагаемого способа:

1) используется дистиллерная жидкость - отход производства кальцинированной соды;

б) используется дешевый реагент- водный раствор аммиака для активирования стеариновой кислоты;

в) снижается содержание солей кальция в дистиллерной жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТЕАРАТА КАЛЬЦИЯ | 2018 |

|

RU2701563C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕАРАТА КАЛЬЦИЯ | 1997 |

|

RU2124495C1 |

| Способ получения диметакрилата цинка | 2016 |

|

RU2614766C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕАРАТА КАЛЬЦИЯ | 1999 |

|

RU2156758C1 |

| Способ переработки дистиллерной жидкости аммиачно-содового производства | 2023 |

|

RU2820127C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА БАРИЯ ИЗ ШЛАМА ПОСЛЕ ВЫЩЕЛАЧИВАНИЯ ПЛАВА СУЛЬФИДА БАРИЯ | 1999 |

|

RU2183586C2 |

| Способ получения стеарата кальция | 2021 |

|

RU2763887C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ПЕРОКСИДА КАЛЬЦИЯ | 2007 |

|

RU2341449C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДИСТИЛЛЕРНОЙ ЖИДКОСТИ АММИАЧНО-СОДОВОГО ПРОИЗВОДСТВА | 2011 |

|

RU2476386C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛЬЦИЯ | 2011 |

|

RU2474536C1 |

Изобретение относится к области переработки дистиллерной жидкости, образующейся в производстве кальцинированной соды по аммиачному методу, и к способу получения стеарата кальция, используемого для стабилизации пластических масс на основе поливинилхлорида, перхлорвиниловой смолы и искусственных кож, в производстве лакокрасочных материалов. Кроме того, стеарат кальция используется как сиккатив в производстве лакокрасочных материалов и как смазка для переработки многих пластических масс. Способ получения стеарата кальция включает взаимодействие стеариновой кислоты, аммиака и отхода производства кальцинированной соды, включающего 106,2 г/дм3 CaCl2, 59,35 г/дм3 NaCl, 1,66 г/дм3Са(ОН)2, 0,58 г/дм3 CaSO4, рН которого 11,1. Процесс проводят при нагревании и интенсивном перемешивании с последующей фильтрацией, промывкой и сушкой осадка. При этом взаимодействие стеариновой кислоты, аммиака и дистиллерной жидкости проводят в водной среде при нагревании 65-70°С и постоянном перемешивании, выдерживают при данной температуре в течение 20-30 минут, далее фильтруют, осадок стеарата кальция промывают водой до отрицательной реакции на хлориды и сушат горячим воздухом при температуре 80°С. Предложенный способ позволяет утилизировать отходы производства кальцинированной соды и использовать их для получения стеарата кальция. 1 табл., 1 пр.

Способ получения стеарата кальция из дистиллерной жидкости содового производства, включающий образование растворимой соли стеариновой кислоты и перевод ее в нерастворимую соль кальция, отличающийся тем, что вместо гидроксида натрия используется водный раствор аммиака, в качестве источника хлорида кальция - дистиллерная жидкость при мольном соотношении С17Н35СООН : NH3 : CaCl2 = 1:1,1:0,5, при этом получение стеарата кальция ведут при нагревании до 65-70°С и перемешивании в течение 20-30 минут, последующей фильтрации, промывке и сушке осадка при 80°С.

| CN 101117312 A, 06.02.2008 | |||

| CN 101353300 A, 28.01.2009 | |||

| US 5356544 A, 18.10.1994 | |||

| Колесное транспортное средство | 1980 |

|

SU950574A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕАРАТА КАЛЬЦИЯ | 1997 |

|

RU2124495C1 |

Авторы

Даты

2019-12-04—Публикация

2018-12-10—Подача