Изобретение относится к области машиностроения, в частности к конструкции подшипников, и может быть использовано в подшипниках скольжения, качения и других узлах, требующих увеличения ресурса.

Широко известны способы и устройства повышения долговечности трущихся элементов различных подшипников путем образования на поверхности трения износостойких пленок, изменения химического состава поверхностного слоя [1]. Однако эти способы и устройства требуют значительного времени на выполнение, присутствие химически активных сред и не всегда позволяют достичь желаемых результатов при значительных материальных затратах.

Наиболее близким к заявленному является подшипник качения, содержащий наружную и внутреннюю обоймы, тела качения, а также уплотнения и смазочное средство, заполняющее полость между упомянутыми уплотнениями, в качестве смазочного средства использована ионообразующая токопроводящая жидкость, а уплотнения снабжены закрепленными на их внутренних стенках и диалектрически изолированными от колец подшипника анодами, выполненными из металла или сплава, содержащего присадки из цинка, при этом для анода и деталей подшипника использованы материалы с разностными собственными электрическими потенциалами для обеспечения репарации деталей подшипника [2].

Недостатком известного устройства являются недостаточные эффективность и качество процесса репарации деталей подшипника, отсутствие возможности управлять процессом, в случае отключения внешнего источника тока происходит самопроизвольный процесс растворения деталей подшипника в ионообразующей жидкости, отсутствие адаптации процесса к внешним условиям работы подшипника, отсутствие индикации о параметрах происходящего процесса. Все вышеперечисленное не позволяет достичь требуемых результатов по увеличению ресурса подшипника, работающего в жестких условиях высоких динамических нагрузок.

Устранение указанных недостатков достигается тем, что в подшипнике предусмотрено в случае отключения источника питания замыкание растворяемого анода на детали подшипника; для повышения эффективности процесса репарации на детали подшипника накладывают ультразвук с рабочей частотой 16...35 кГц; скорость процесса репарации изнашиваемых частей подшипника регулируется путем изменения концентрации, токопроводности, температуры, состава ионообразующей жидкости, количества, конструкции, состава растворяемых анодов, а для получения необходимого качества поверхностей трения регулируют давление во внутренней полости подшипника, скорость перемещения трущихся частей подшипника. Кроме того, на первом этапе включают обратную полярность питания: положительный вывод источника тока к деталям подшипника, а отрицательный - к растворяющемуся аноду, для снятия оксидной пленки, а на втором этапе включают прямую полярность. С целью воздействия на процесс репарации и постоянного регулирования системных характеристик - величина тока в цепи анод - детали подшипника задается в программируемом режиме от постоянного до импульсного с изменяемой частотой, скважностью и амплитудой, в зависимости от нагрузки на подшипник и его скорости вращения. Для регулирования скорости и качества процесса репарации в систему введены датчики, регистрирующие условия работы подшипника, его скорость, нагрузку, температуру и т.д. Кроме того, напряжение в цепи может подключается и отключается внешним воздействием, что дает возможность перехода от автоматической работы системы в автономном режиме к ручному, принудительному режиму работы, что может потребоваться в некоторых случаях. Кроме того, подшипник содержит датчики окружающей среды, представляющие собой датчики давления, температуры, шума и вибрации в трибосистеме, связанные с управляющим процессором, который соединен с исполнительными элементами трибосистемы. Для получения информации о происходящих процессах в подшипнике вводится звуковая, световая и цифровая сигнализация.

Сопоставительный анализ с прототипом показывает, что заявляемый подшипник отличается наличием новых блоков и устройств: емкости для корректирования концентрации и состава ионообразующей жидкости; нагревательный элемент с источником энергии для нагрева ионообразующей жидкости; источник тока; емкость-дозатор с различными присадками, поверхностно-активными веществами, кислотами, щелочами; насос; управляющий процессор; датчики давления, температуры в системе смазки; датчики давления, температуры, шума, вибрации и т.д. в подшипнике; датчики, регистрирующие параметры окружающей среды (давления, температуры и т.д.); контактное устройство, замыкающее анод с деталями подшипника при отключении питания или во время длительных остановок в работе подшипника; блок сигнализации (световой, звуковой, цифровой); во время работы подшипника на детали подшипника накладывается ультразвук.

Изменение схемы прототипа и введение новых дополнительных элементов, позволяющих регулировать множество параметров системы влияющих на износ элементов трибосистемы, приводит к повышению его эффективности.

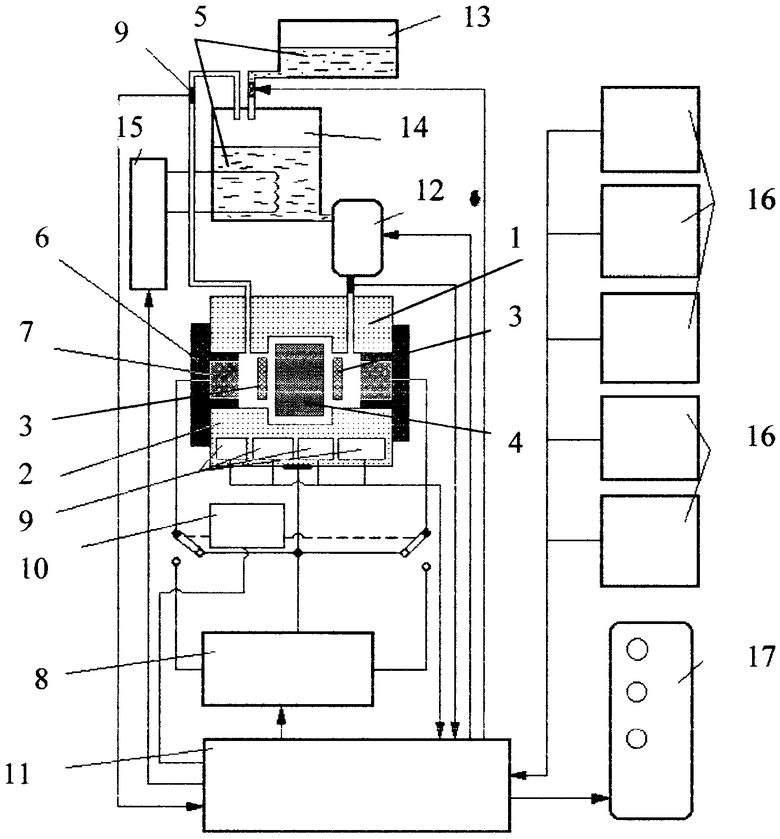

На чертеже представлена блок-схема предлагаемого подшипника качения.

Подшипник качения содержит наружную 1 и внутреннюю 2 обоймы; сепаратор 3; тела качения 4; 5 - ионообразующая жидкость, заполняющая полость между уплотнениями 6; аноды 7, закрепленные на внутренних стенках уплотнений и диэлектрически изолированные от элементов подшипника, выполненные из металла; внешний источник тока 8, положительный вывод которого подключен к аноду, а к деталям подшипника отрицательным выводом, управляемый процессором; датчики 9, регистрирующие параметры подшипника и подающие сигналы на процессор; контактор 10, замыкающий анод с деталями подшипника в неработающем состоянии подшипника, управляемый процессором; управляющий процессор 11, принимающий сигналы с датчиков, сравнивающий их с заложенными данными и выдающий сигналы управления на исполнительные элементы трибосистемы; гидравлический насос 12, управляемый процессором, изменяющий давление в гидросистеме; емкость-дозатор с присадками 13, выдающая дозу различных присадок в емкость с ионообразующей жидкостью по команде управляющего процессора; емкость с ионообразующей жидкостью 14, в которой происходит смешение ионообразующей жидкости с поверхностно-активными веществами и другими присадками; нагревательный элемент с собственным источником тока 15, включаемый в работу управляющим процессором; датчики, регистрирующие параметры окружающей среды 16 и выдающие сигналы на управляющий процессор; блок сигнализации 17, получающий сигналы с управляющего процессора и сигнализирующий о предельных параметрах трибосистемы, выдавая различные сигналы (световые, звуковые, цифровые).

Устройство работает следующим образом. Гидронасос 12 забирает рабочую жидкость из емкости 14, которая оснащена нагревательным элементом 15 с собственным источником тока. Нагревательный элемент 15 управляемый процессором 11, позволяет регулировать температуру ионообразующей жидкости, что влияет на токопроводность и соответственно осаждение ионов анода на восстанавливаемых деталях. Кроме того, емкость 14 имеет дополнительную емкость-дозатор 13 с запорным краном, позволяющим регулировать состав и концентрацию ионообразующей жидкости в системе, добавляя слабые растворы щелочей, кислот и поверхностно-активных веществ. На входе и на выходе гидронасоса установлены датчики 9 (позволяющие контролировать параметры работы гидросистемы, например давление и температуру), сигнал от которых поступает на процессор 11. В случае если работа подшипника сопряжена со значительным износом трущихся частей - устанавливается необходимое количество анодов, которые могут быть разными по составу конструкции. Если подшипник нагружается незначительно и его работа не сопряжена со значительным износом трущихся частей, то внешний источник тока, управляемый процессором, не включается и для восстановления достаточного растворения анода под действием разности собственных электрохимических потенциалов. Если в работе подшипника предусмотрены длительные остановки, то с помощью контактора 10 производится замыкание анода на детали подшипника, в целях предотвращения самопроизвольного растворения сепаратора и тел качения. Процессор получает сигналы с датчиков, установленных в подшипнике, гидравлической системе, окружающей среде, сравнивает их с заданными параметрами и при отклонении параметров измеряемых сигналов от установленных управляет скоростью растворения анодов посредством регулировки тока, а также температурой ионообразующей жидкости посредством включения нагревателя 15.

Использование предлагаемого подшипника позволяет снизить износ элементов подшипника и обеспечивает продление срока службы подшипника.

Источники информации

1. Зозуля В.В. и др. Словарь-справочник по трению, износу и смазке деталей машин. 2-е издание. - Киев, Наукова Думка, 1990, с.168, 248.

2. Патент Российской Федерации RU (11) 2088817 (13) C1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ТРИБОСИСТЕМЫ | 2003 |

|

RU2250410C2 |

| ПОДШИПНИК КАЧЕНИЯ | 1992 |

|

RU2088817C1 |

| ПОДШИПНИК КАЧЕНИЯ | 1992 |

|

RU2069281C1 |

| УСТРОЙСТВО ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ТРИБОСИСТЕМ | 2003 |

|

RU2237554C1 |

| УСТРОЙСТВО ВОССТАНОВЛЕНИЯ ТРУЩИХСЯ СОПРЯЖЕНИЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2302328C2 |

| СПОСОБ СТАБИЛИЗАЦИИ СОСТОЯНИЯ ТРИБОСИСТЕМЫ | 1992 |

|

RU2084863C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ ПАРЫ ТРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2224627C1 |

| СПОСОБ БЕЗРАЗБОРНОГО ВОССТАНОВЛЕНИЯ ТРУЩИХСЯ СОПРЯЖЕНИЙ ДВИГАТЕЛЯ ДИЗЕЛЬ-ГЕНЕРАТОРНОЙ УСТАНОВКИ ЛОКОМОТИВА | 2013 |

|

RU2554236C2 |

| РАДИАЛЬНОЕ УПЛОТНЕНИЕ ВАЛА | 2004 |

|

RU2267678C1 |

| СПОСОБ ВОЗРОЖДЕНИЯ МАШИН | 1993 |

|

RU2111477C1 |

Изобретение относится к устройствам повышения долговечности подшипников в процессе работы машин или механизмов. Существенным отличием предлагаемого устройства является подбор индивидуальных режимов для узла трения трибосистемы. В подшипнике предусмотрено замыкание анода на детали подшипника, в зону трения накладывается ультразвук. Скорость восстановления изнашиваемых частей трибосистемы регулируют изменением концентрации, токопроводности, температуры и состава ионообразующей жидкости путем изменения количества, конструкции и материала растворяемых анодов. Для получения необходимого качества поверхностей трения регулируют давление во внутренней полости подшипника, скорость перемещения трущихся частей подшипника. Величина тока в цепи анод - детали подшипника задается в программируемом режиме от постоянного до импульсного с изменяемой частотой, скважностью и амплитудой. В систему введены датчики, регистрирующие условия работы подшипника, его скорость, нагрузку, температуру и т.д. Источник тока может подключаться и отключаться внешним воздействием. В подшипник введены различные датчики, регистрирующие параметры внешней среды и технологического процесса. В подшипнике предусмотрена звуковая, световая и цифровая сигнализация. Технический результат - компенсация износа деталей подшипника с использованием ионов металла анода, помещенного в зону трения. 9 з.п. ф-лы, 1 ил.

| ПОДШИПНИК КАЧЕНИЯ | 1992 |

|

RU2088817C1 |

| Устройство контроля износа подшипников | 1985 |

|

SU1307115A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ И ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1997 |

|

RU2115506C1 |

Авторы

Даты

2005-09-20—Публикация

2004-01-15—Подача