Изобретение относится к камерам сгорания газотурбинных установок, работающих преимущественно на сжатом природном газе с низкими выбросами окислов азота и углерода.

Известна камера сгорания газотурбинной установки, в которой во внутренней полости каждой из жаровых труб ниже по потоку расположен смеситель с внутренним корпусом и завихрителем между конусами [1].

Недостатком такой конструкции является низкая надежность из-за выгорания смесителя при работе камеры сгорания.

Наиболее близкой по конструкции к предложенной является камера сгорания газотурбинной установки, в которой на входе в жаровую трубу установлены фронтовое устройство с лопаточным радиальным завихрителем и топливная газовая форсунка [2].

Недостатками известной камеры сгорания являются увеличенные выбросы вредных веществ на выходе из жаровой трубы.

Техническая задача, которую решает изобретение, заключается в снижении эмиссии вредных веществ путем регулирования количества воздуха в первичной зоне жаровой трубы до оптимального уровня.

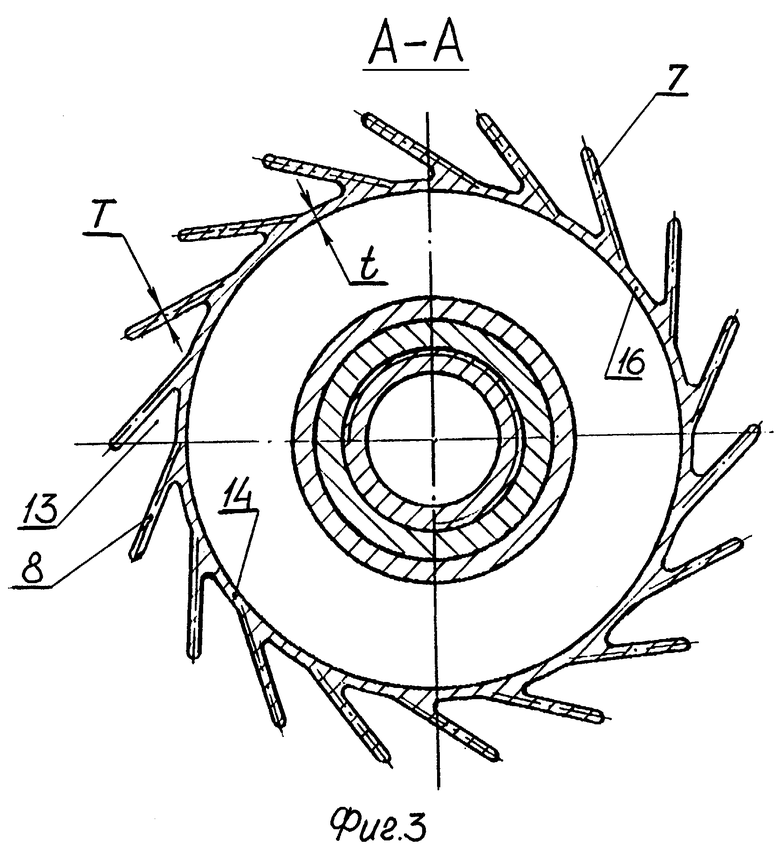

Сущность изобретения заключается в том, что в камере сгорания газотурбинной установки с радиальным лопаточным завихрителем на входе в жаровую трубу и топливной газовой форсункой, согласно изобретению, на выходе из межлопаточных каналов завихрителя выполнены перемычки, образующие между собой втулку, примыкающую к передней по потоку воздуха радиальной стенке завихрителя, при этом L/l=1,4...4 и Т/t=0,5...2, где:

L - осевая длина лопаток завихрителя;

l - осевая длина втулки;

Т - толщина лопатки радиального завихрителя;

t - толщина стенки втулки.

К камерам сгорания современных газотурбинных установок предъявляются высокие требования по снижению эмиссии вредных веществ на выходе. Однако требования к организации горения с целью одновременного снижения эмиссии окислов азота NOx и угарного газа СО противоречивы, так как для снижения концентрации угарного газа СО, обусловленной недоокислением до двуокиси углерода СО2, необходимо иметь высокую температуру пламени, чтобы повысить скорость образования CO2 и большую длину топочного пространства камеры сгорания, т.е. увеличить время пребывания продуктов сгорания в зоне высокой температуры. Механизм образования окислов азота NOx принципиально другой, так как молекулярный азот N2 - это инертный газ и в реакцию окисления с молекулярным кислородом О2 воздуха не вступает. Однако при температуре свыше 1800К азот распадается на активные радикалы N, которые вступают в реакцию с молекулярным кислородом О2, гидроксилом ОН, образуя окислы азота NO и другие окислы.

Т.е. для снижения концентрации окислов азота необходимо иметь низкую температуру пламени (ниже 1800К) и малое время пребывания в зоне горения, т.е. малую длину топочного пространства.

Для снижения эмиссии окислов азота NOx и угарного газа СО жаровую трубу необходимо выполнять с увеличенной длиной первичной зоны горения. Поэтому радиальный завихритель во фронтовом устройстве выполняют со втулкой, которая образована перемычками на выходе из межлопаточного канала завихрителя. Это позволяет регулировать длину втулки в осевом направлении расчетно-экспериментальным путем и подбирать при доводке камеры сгорания необходимое количество воздуха, при котором уровень эмиссии вредных веществ на выходе из жаровой трубы минимален.

Радиальный завихритель изготавливают методом литья по выплавляемым моделям, т.е. с большими допусками на площадь Fвых на выходе из межлопаточного канала, определяющую расход воздуха через завихритель. Поэтому механическая подрезка втулки по длине дает возможность выдерживать площадь Fвых с высокой точностью.

Увеличенная осевая длина L лопаток завихрителя на входе позволяет снижать гидравлические потери протекающего через завихритель воздуха, улучшая смесеобразование топливо-воздушной смеси в газовой полости жаровой трубы. При этом соотношение L/l составляет 1,4-4,0.

В случае, когда L/l>4,0, будет возрастать эмиссия вредных веществ на выходе из камеры сгорания из-за неоптимального расхода воздуха через радиальный завихритель.

При L/l<1,4 увеличивается вес и осевые габариты камеры сгорания.

Для снижения термических напряжений при работе камеры сгорания толщина перемычек, образующих втулку на выходе из межлопаточного канала завихрителя, не должна существенно отличаться от толщины лопаток завихрителя, поэтому соотношение Т/t составляет 0,5-2,0.

При Т/t<0,5 будет увеличиваться эмиссия вредных веществ и снизится надежность камеры сгорания из-за возникновения дополнительных термических напряжений и более сложной механической обработки при подрезке втулки.

При соотношении Т/t>2,0 снизится надежность из-за уменьшения механической прочности втулки и появления дополнительных термических напряжений.

Изобретение проиллюстрировано следующим образом.

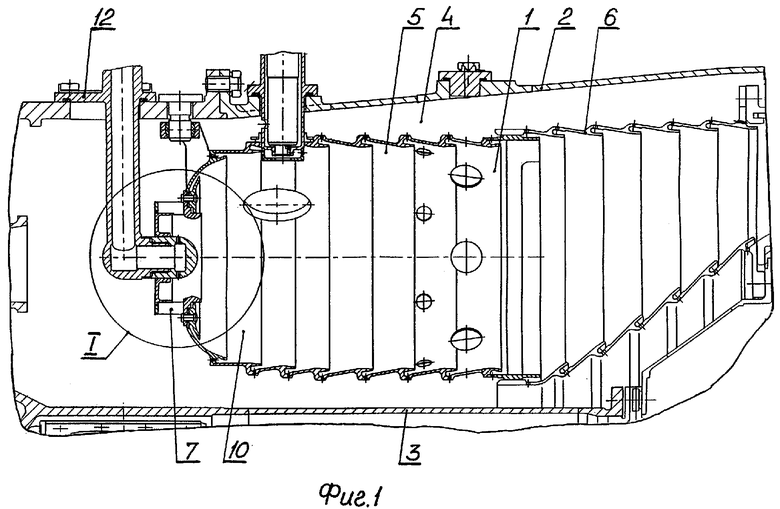

На фиг.1 показан продольный разрез камеры сгорания газотурбинной установки.

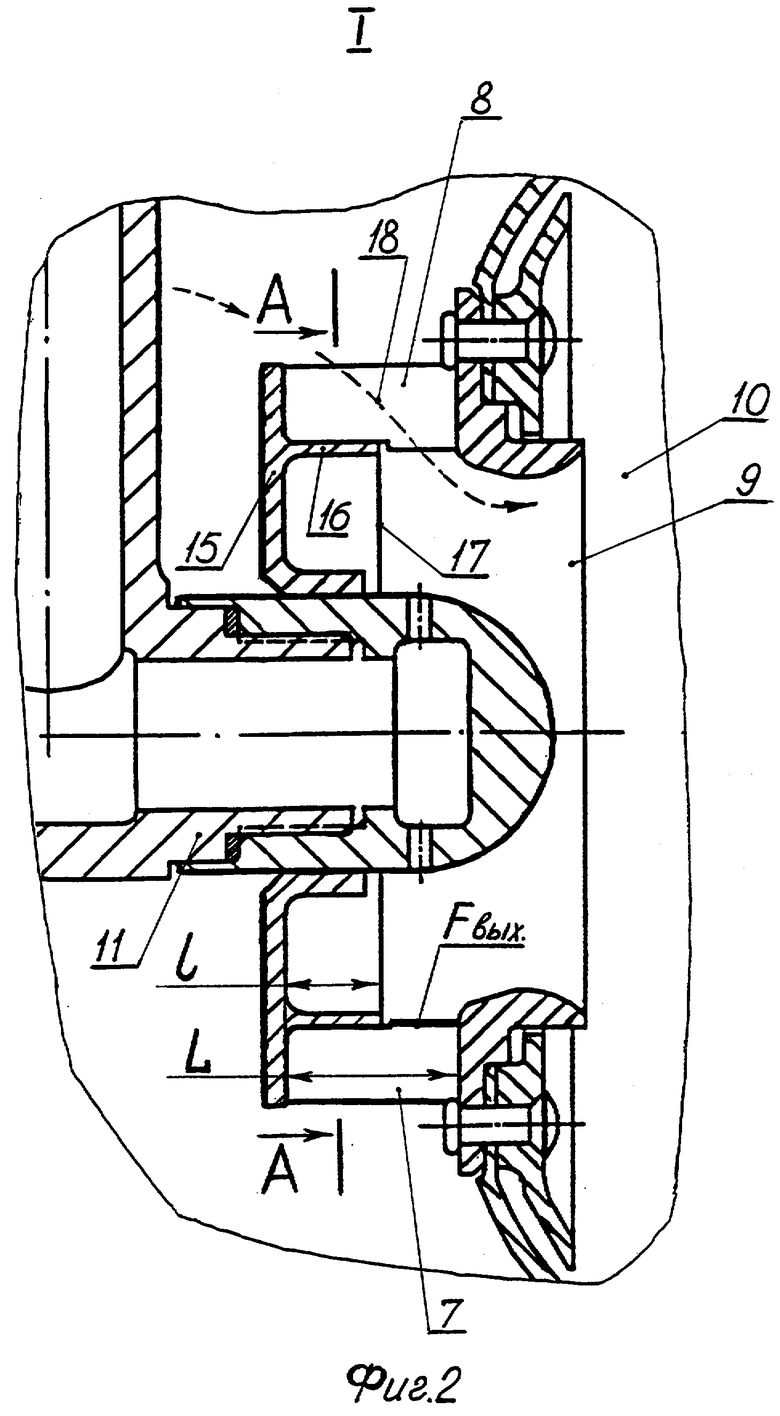

На фиг.2 - элемент I на фиг.1 в увеличенном виде, а на фиг.3 представлено сечение А-А на фиг.2.

Камера сгорания 1 состоит из наружного 2 и внутреннего 3 корпусов, в воздушной полости 4 между которыми установлены жаровые трубы 5 с кольцевым газосборником 6. На входе в жаровую трубу 5 установлен радиальный лопаточный завихритель 7 с лопатками 8 и соплом 9, выходящим в газовую полость 10 жаровой трубы 5. Соосно с завихрителем 7 в камере 1 установлена топливная газовая форсунка 11, с помощью фланца 12 закрепленная на наружном корпусе 2 камеры 1.

В межлопаточных каналах 13 завихрителя 7, на их выходе со стороны форсунки 11 выполнены перемычки 14, примыкающие к передней по потоку воздуха радиальной стенке 15 завихрителя и образующие между собой втулку 16.

Перемычки 14, образующие совместно втулку 16, могут быть уменьшены по длине за счет механической обработки торца 17 втулки 16, что приведет к увеличению выходной площади Fвых радиального завихрителя 7.

Заявляемое устройство работает следующим образом.

При работе камеры сгорания 1 газотурбинной установки воздух 18 из воздушной полости 4 за счет перепада давления поступает в зону первичного горения 10 жаровой трубы 5 через радиальный завихритель 7, причем расход воздуха 18 через завихритель 7 определяется величиной площади Fвых на его выходе. При доводке камеры сгорания 1 по эмиссии вредных веществ на выходе из газосборника 6, в газовой полости 10 жаровой трубы 5 формируется зона обогащенной топливной смеси с пониженной температурой, что снижает выбросы окислов азота NOх и угарного газа СО. Это достигается расчетно-экспериментальной подборкой площади Fвых на выходе из радиального завихрителя 7 путем подрезки торца 17 втулки 16, тем самым обеспечивая необходимый расход воздуха.

Увеличенная на входе осевая длина L лопаток 8 завихрителя 7 снижает гидравлические потери протекающего через завихритель 7 воздуха 18, улучшая смесеобразование топливо-воздушной смеси в газовой полости 10 жаровой трубы 5.

Источники информации

1. Патент РФ №2106579, 1995 г.

2. Патент РФ №2107227, 1995 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2003 |

|

RU2250416C2 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2349840C1 |

| Газораспределительное устройство и горелка камеры сгорания газотурбинного двигателя | 2023 |

|

RU2826329C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1992 |

|

RU2036383C1 |

| РЕГУЛЯТОР ПОВОРОТА ЛОПАТОК ЗАВИХРИТЕЛЯ ФРОНТОВОГО УСТРОЙСТВА | 1996 |

|

RU2175097C2 |

| КАМЕРА СГОРАНИЯ АВИАЦИОННОГО ИЛИ ЭНЕРГЕТИЧЕСКОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1994 |

|

RU2094705C1 |

| Жаровая труба камеры сгорания газотурбинного двигателя | 2016 |

|

RU2633982C1 |

| МАЛОЭМИССИОННАЯ КАМЕРА СГОРАНИЯ | 2019 |

|

RU2745174C2 |

| Малоэмиссионная камера сгорания с двумя зонами кинетического горения | 2020 |

|

RU2753202C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2107229C1 |

Камера сгорания газотурбинной установки выполнена с радиальным лопаточным завихрителем на входе в жаровую трубу и топливной газовой форсункой. На выходе из межлопаточных каналов завихрителя выполнены перемычки, образующие между собой втулку, примыкающую к передней по потоку воздуха радиальной стенке завихрителя. При этом осевая длина лопаток завихрителя равна 1,4-4,0 осевой длины втулки, а толщина лопатки радиального завихрителя равна 0,5-2,0 толщины стенки втулки. Изобретение приводит к снижению эмиссии вредных веществ путем регулирования количества воздуха в первичной зоне жаровой трубы до оптимального уровня. 3 ил.

Камера сгорания газотурбинной установки с радиальным лопаточным завихрителем на входе в жаровую трубу и топливной газовой форсункой, отличающаяся тем, что на выходе из межлопаточных каналов завихрителя выполнены перемычки, образующие между собой втулку, примыкающую к передней по потоку воздуха радиальной стенке завихрителя, при этом L/l=1,4-4,0 и T/t=0,5-2,0, где L - осевая длина лопаток завихрителя; l - осевая длина втулки; Т - толщина лопатки радиального завихрителя; t - толщина стенки втулки.

| US 4726182 А, 23.02.1988 | |||

| Термоизолирующий кронштейн для крепления профилей навесных фасадов | 2017 |

|

RU2665729C1 |

| УСТРОЙСТВО ДЛЯ АВАРИЙНОЙ ПОСАДКИ САМОЛЕТА ПРИ ОТКАЗЕ ШАССИ | 2004 |

|

RU2272756C1 |

| US 4766722 A, 30.08.1988 | |||

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1995 |

|

RU2106579C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1995 |

|

RU2107227C1 |

Авторы

Даты

2005-09-20—Публикация

2003-11-18—Подача