Изобретение относится к электротермии и может быть использовано для получения минеральных и других расплавов в производстве различных волокон, обладающих тепло- и звукоизоляционными свойствами и используемых в строительстве, машиностроении и других областях промышленности.

По способу расплавов шихты технологии подразделяются на газопламенные, электродуговые, коксовые, высокочастотные, плазменные и комбинированные.

Известна установка для получения минерального волокна, в которой для получения расплава применяется плазмотрон, соединенный в единый узел с плазменным реактором прямоугольного сечения с отверстием для ввода сырья в верхней части и отверстием для выхода волокна и плазменной струи в нижней (РФ №2021217, C 03 B 37/06, 15.10.1994).

Известен также способ получения базальтового волокна плазменным нагревом (РФ №2035409, С 03 В 37/04, 20.05.1995), согласно которому на плазменный шнур надвигают с противоположных сторон стержни из минерального сырья. Под действием низкотемпературной плазмы края стержней оплавляются.

Однако недостатком известного способа является сложная конструкция применяемого плазменного реактора, сравнительно низкая его призводительность, высокая пожароопасность.

Наиболее близким к заявляемому является способ, включающий подачу дисперсного минерального материала в зону обработки, его плавление путем воздействия потоком низкотемпературной плазмы и раздув расплава в приемосборник.

Расплавление дисперсного минерального материала по указанному способу проводят в устройстве, которое представляет собой цилиндрической открытый сосуд, вращающийся со скоростью не менее 4500-5000 об/мин, при этом температура на внутренней поверхности сосуда превышает температуру плавления дисперсного материала на 300-600°С, а массовый расход дисперсного материала превышает массовый расход расплава на 3-6% (Патент РФ №2060977, С 03 В 37/04, 27.05.96).

Недостатками описанного способа и устройства являются повышенные энергозатраты, низкая безопасность, малая производительность (2.5-40 кг/час) и недостаточная надежность технологии.

Изобретение решает задачу создания энергосберегающего, экологически чистого, высокопроизводительного, надежного и безопасного способа получения минерального расплава и устройства для его осуществления.

Задача решается созданием конструкции устройства для получения минерального расплава из дисперсного материала, содержащего корпус, внутри которого находится плавильный узел с электродами и отверстием для перелива расплава, расположенным выше электродов. Устройство также содержит бункер, имеющий общую стенку с корпусом, и узел подачи дисперсного минерального материала из бункера в плавильный узел, при этом выходное отверстие из узла подачи в плавильный узел расположено ниже электродов. Внутренняя поверхность корпуса имеет огнеупорное покрытие. Сверху корпуса смонтирована откидная огнеупорная крышка с вентиляционным отверстием, служащим одновременно смотровым окном для видеокамеры.

В бункере расположены емкостные датчики, лимитирующие подачу дисперсного минерального материала по уровню загрузки.

Плавильный узел представляет собой электродуговую печь с плазменным розжигом. В стенке плавильного узла имеется также выпускная летка, расположенная ниже электродов.

Узел подачи дисперсного минерального материала снабжен электродвигателем, соединенным через редуктор со шнеком в обойме, имеющей отверстие для поступления дисперсного минерального материала из бункера, а обойма соединена с втулкой, имеющей выход в нижнюю часть плавильного узла.

Стенка корпуса, со стороны которой происходит перелив расплава, имеет глубокий вертикальный канал, который служит для обеспечения визуального контроля температуры стенки корпуса по изменению ее цвета.

Задача решается также способом получения минерального расплава, заключающимся в подаче дисперсного минерального материала, нагретого в бункере за счет конвекции тепла от стенки корпуса, в межэлектродное пространство плавильного узла снизу. Причем подачу осуществляют таким образом, чтобы образующийся расплав покрывал электроды сверху с последующим переливом его в вертикальный канал.

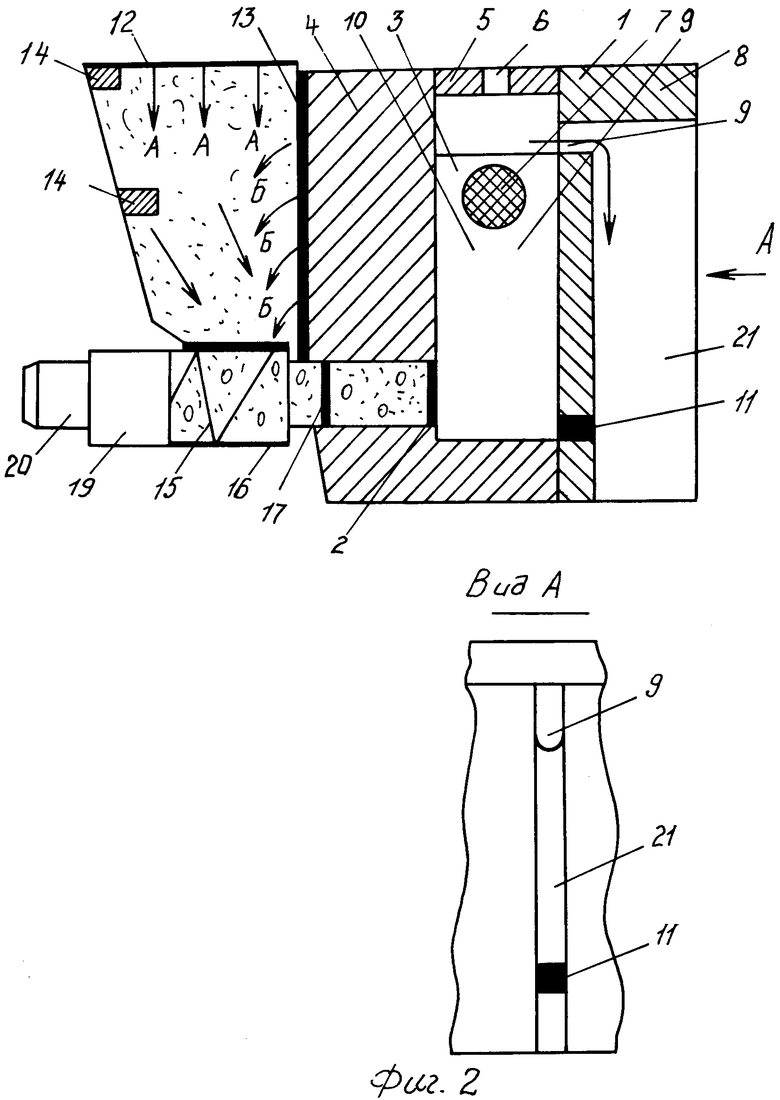

На Фиг.1 и Фиг.2 представлена общая схема устройства.

Устройство содержит корпус 1 с отверстием 2 в нижней (Фиг.1) или боковой (Фиг.2) его части для подачи дисперсного минерального материала. Внутри корпуса расположен плавильный узел 3.

Внутренняя поверхность корпуса 1 имеет огнеупорное бокоровое покрытие 4. Сверху корпуса смонтирована откидная огнеупорная крышка 5 с вентиляционным отверстием 6, являющимся также смотровым окном для видеокамеры.

Плавильный узел 3 представляет собой электродуговую печь с плазменным розжигом, в которой расположены электроды - катод 7 и анод 8, подключенные через дроссель к источнику питания - тиристорный агрегат, ток до 1000 А, напряжение холостого хода до 540 В - (не показаны).

В стенке плавильного узла 3 имеется летка 9 для перелива расплава 10 и выпускная летка 11, которая используется при окончании плавки для выпуска объема оставшегося в печи расплава.

Бункер 12 имеет общую стенку 13 с корпусом 1. В бункере 12 расположены емкостные датчики 14, лимитирующие подачу дисперсного минерального материала по уровню (min, max) загрузки.

В нижней части устройства имеется узел подачи дисперсного минерального материала в зону плавления, включающий шнек 15 в обойме 16, соединенной с втулкой 17, расположенной в нижней части корпуса 1 и имеющей выход в плавильный узел 3.

Внутренняя поверхность обоймы 16, в которую заключен шнек, а также поверхности шнека 15 и втулки 17 для уменьшения трения (до 50%) и увеличения износоустойчивости (в 3-5 раз) имеют упрочненный слой толщиной 0,2÷0,3 мм, который создают посредством насыщения этих поверхностей азотом и углеродом (оксикарбонитрация) и антикоррозионной обработки.

Обойма шнека имеет входное отверстие 18, обеспечивающее непрерывное поступление дисперсного минерального материала из бункера 12.

Привод шнека 15 осуществляется через редуктор 19 с фланцевым электродвигателем 20.

Принцип работы устройства заключается в следующем.

Дисперсный минеральный материал поступает в бункер 12 (стрелка А) от разрешающего сигнала верхнего датчика 14 и прекращается по запрещающему сигналу нижнего датчика 14. Конструкция бункера изготовлена таким образом, что дисперсный минеральный материал (стрелка Б) беспрепятственно поступает во входное отверстие 18 в обойме 16, при этом за счет прогрева его от общей стенки 13 бункера и корпуса 1, а также от дополнительного прогрева при шнековой подаче внутри корпуса значительно сокращаются удельные энергозатраты (0,8÷1 кВт на 1 кг дисперсного минерального материала).

Таким образом, горячий дисперсный минеральный материал по направляющей втулке 17 подается через отверстие 2, расположенное ниже электродов, в плавильный узел 3.

Между электродами 7 и 8 в процессе розжига образуется низкотемпературная плазма (до 4000°С), энергия которой поглощается дозированным поступлением дисперсного минерального материала с последующим его плавлением. Режим плавления и скорость подачи регулируются таким образом, чтобы баланс плавления дисперсного минерального материала компенсировался объемом ее подачи.

Управление темпом подачи дисперсного минерального материала осуществляют контроллером по информационным сигналам датчиков тока и напряжения (не показаны). Исполнительным устройством является электродвигатель 20.

Управление процессом плавки дисперсного минерального материала осуществляют контроллером по специализированной программе. Управляющие сигналы получают от датчиков тока и напряжения. В качестве исполнительных устройств используют асинхронные электрические двигатели подачи электродов (не показаны).

Торцы электродов при установившемся режиме плавки погружены постоянно в объем расплава. При этом расплав является фильтрующей средой, исключающей доступ кислорода и обеспечивающей экологически чистую и взрывобезопасную технологию плавления.

Перелив расплава осуществляется (за счет подъема уровня) через летку 9. Расплав свободно падает вниз и поступает на волокнообразование. В стенке корпуса, со стороны которой происходит перелив расплава, имеется глубокий вертикальный паз 21, который служит не только для истечения струи расплава, но и для обеспечения визуального контроля температуры стенки корпуса по изменению ее цвета, что позволяет иметь достоверную информацию о процессе плавки.

Пример 1.

Базальтовое сырье фракции 6-7 мм (в т.ч. различные отсевы) загружают в бункер, откуда с помощью шнекового узла подают со скоростью 100 г/сек (или 100 см3/сек) в плавильный узел ниже электродов. На электроды подают электроэнергию (500 А при 500 В), при этом происходит плазменный розжиг дуги, температура которой достигает 4000°С. Поступающее снизу в межэлектродное пространство сырье плавится. Образующийся расплав вытесняется поступающим непрерывно сырьем и покрывает электроды сверху. При этом происходит выравнивание температуры в плавильном объеме до 1700°С. Расплав через отверстие в плавильном узле свободно поступает в вертикальный канал и затем на дальнейшую технологическую обработку. Производительность процесса составляет 200 кг/час.

Таким образом, предлагаемый способ подачи дисперсного минерального материала в зону плавления снизу и устройство для его осуществления определяют условия оптимальности плавки, легкости регулировки температуры расплава (1500÷2000°С) в зависимости от химического состава дисперсного минерального материала и обеспечивают энергосберегающий технологический процесс.

Такая подача позволяет перерабатывать дисперсный минеральный материал самого разного качества, в том числе включающий пылевидные отсевы горнорудного производства без его предварительной отмывки. Примесь пылевидных фракций в обрабатываемом материале может достигать 40%. Поскольку расплав при этом выполняет роль фильтра, в котором к пылевидным фракциям исключен доступ кислорода, предотвращается возможность неравномерного плавления и выброса продуктов окисления во внешнюю среду, а также достигается минимальный звуковой уровень (не выше 20-30 дБ).

Подача регулируется в объемах от 100÷300 г/сек дисперсного минерального материала, что соответственно составляет годовой выпуск 750-2250 т/год и выше.

Преимущества предлагаемого устройства и способа перед аналогами:

1. Большая производительность плавки.

2. Взрывобезопасность.

3. Использование одного вида энергии и минимальные энергозатраты (0,8÷1 кВт/час на 1 кг дисперсного минерального материала).

4. Высокий КПД - до 90%.

5. Возможность встраивания устройства в существующие производства теплозвукоизоляционных материалов.

6. Малые габариты устройства и возможность организации модульного производства в низких зданиях (высота не более 7,2 м).

7. Малая инерционность запуска (до 15 мин) и остановки процесса плавки.

8. Высокая эксплуатационная надежность при экологически чистом процессе плавки.

9. Универсальность применения устройства (например, для плавки шлаков и других материалов).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МИНЕРАЛЬНЫХ РАСПЛАВОВ | 2004 |

|

RU2278832C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МИНЕРАЛЬНЫХ РАСПЛАВОВ ОБЪЕМНЫМ ОМИЧЕСКИМ НАГРЕВОМ | 2004 |

|

RU2281923C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА ПЛАЗМЕННЫМ НАГРЕВОМ | 2007 |

|

RU2355651C2 |

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 1999 |

|

RU2179288C2 |

| ПЛАЗМЕННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2006 |

|

RU2333251C2 |

| Плазменный способ получения минеральной ваты из золошлаковых отходов мусоросжигательных заводов и установка для его осуществления | 2020 |

|

RU2764506C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2211193C1 |

| ПЛАЗМЕННАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО СИЛИКАТНОГО РАСПЛАВА | 2012 |

|

RU2503628C1 |

| ПЛАЗМЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2533565C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270810C2 |

Изобретение относится к электротермии и может быть использовано для получения минеральных и других расплавов в производстве различных волокон, обладающих тепло- и звукоизоляционными свойствами и используемых в строительстве, машиностроении и других областях промышленности. Изобретение решает задачу создания энергосберегающего, экологически чистого, высокопроизводительного и надежного способа получения минерального расплава и устройства для его осуществления. Устройство для получения минерального расплава из дисперсного материала содержит корпус, внутри которого находится плавильный узел с электродами и леткой для перелива расплава, расположенным выше электродов. Устройство также содержит бункер, имеющий общую стенку с корпусом, и узел подачи дисперсного минерального материала из бункера, при этом выходное отверстие из узла подачи в плавильный узел расположено ниже электродов. Плавильный узел представляет собой электродуговую печь с плазменным розжигом. Способ получения минерального расплава заключается в подаче дисперсного минерального материала в межэлектродное пространство плавильного узла снизу, с последующим его плавлением путем первоначального воздействия потоком низкотемпературной плазмы. При этом электроды при установившемся режиме плавки погружены в постоянный объем расплава. Образующийся над электродами расплав свободно поступает в канал и затем на последующую обработку. 2 н. и 6 з.п. ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА ПЛАЗМЕННЫМ НАГРЕВОМ | 1993 |

|

RU2060977C1 |

Авторы

Даты

2005-09-27—Публикация

2003-05-05—Подача