Изобретение относится к электротермии и может быть использовано для получения минеральных и других расплавов в производстве различных волокон, обладающих тепло- и звукоизоляционными свойствами и используемых в строительстве, машиностроении и других областях промышленности.

По способу расплава шихты технологии подразделяются на газоплазменные, электродуговые, коксовые, высокочастотные, плазменные и комбинированные.

Известна установка для получения минерального волокна, в которой для получения расплава применяется плазмотрон, соединенный в единый узел с плазменным реактором прямоугольного сечения с отверстием для ввода сырья в верхней части и отверстием для выхода волокна и плазменной струи в нижней (РФ №2021217, C 03 B 37/06, 15.10.1994).

Известен также способ получения базальтового волокна плазменным нагревом (РФ №2035409, C 03 B 37/04, 20.05.1995), согласно которому на плазменный шнур надвигают с противоположных сторон стержни из минерального сырья. Под действием низкотемпературной плазмы края стержней оплавляются.

Однако недостатком известного способа является сложная конструкция применяемого плазменного реактора, сравнительно низкая его производительность, высокая пожароопасность.

Наиболее близким к заявляемому является способ получения минерального волокна (варианты в патенте №2211193 от 27.08.2003 г.).

Расплавление минеральной шихты производится при непрерывной ее подаче в стабилизированный объем плазменного реактора с последующим перетеканием образовавшегося расплава по водоохлаждаемому поддону в аккумуляторный объем для дальнейших технологических операций.

Недостатками описанного способа и устройства являются относительно низкая удельная производительность (кВт/час на 1 кг шихты) и сложность устройства истечения расплава.

Изобретение решает задачу создания энергосберегающего, экологически чистого, высокопроизводительного, надежного и безопасного способа получения высокотемпературного минерального расплава и устройства для его осуществления.

Задача решается созданием конструкции устройства получения высокотемпературного (до 2000 град. С) минерального расплава с широким диапазоном применения исходного минерального сырья - от мелких пылевидных и до 25 мм фракций шихты, в т.ч. отсевы горнорудного производства.

Корпус устройства выполнен из огнеупорного материала (шамотный кирпич), внутри которого монтируется плавильная камера, состоящая из бакоровых плит (до 50 мм) с температурой эксплуатации до 2100 град С или из иных футеровочных материалов.

В наклонных бакоровых плитах плавильной камеры монтируются электродные платы (+ и -), выполненные из материалов электродов в виде прямоугольника или круга. Тиристорный источник осуществляет питание электродов, подвижных в отверстиях указанных плат и в наклонных бакоровых плитах.

Функции наклонных участков могут осуществлять и вертикальные бакоровые стенки совместно с электродными платами.

В передней части плавильной камеры устанавливается опрокинутый огнеупорный стакан, выполненный в форме цилиндра или призмы, в нижней части которого предусмотрено переливное отверстие, а в верхней его части монтируется спускной лоток, большая часть которого находится в перегретом расплаве.

Таким образом создается двухуровневая энергетическая система слива расплава с постоянным его прогревом.

На фасадной части устройства выполняется смотровое окно за счет изоляции огнеупорным материалом передней бакоровой стенки в целях визуального и системного бесконтактного определения температуры расплава, а также для удобства эксплуатации.

Шихта, принудительно подаваемая из приемного бункера через прогреваемый наклонный канал (верхняя часть устройства), поступает в плавильную камеру и заполняет ее, полностью закрывая межэлектродный объем и верхнюю плоскую часть огнеупорного стакана, что способствует ускоренному предварительному прогреву шихты.

Для достижения розжига электоры дистанцируются на необходимое межэлектродное расстояние.

Подающееся на электроды напряжение одновременно переносится на электродные платы (+ и -), и по мере заполнения расплавом плавильной камеры начинается нарастающий объемный омический нагрев с постепенным перераспределением удельных токовых электродных нагрузок на общую площадь электродных плат.

При заполнении расплавом плавильной камеры одновременно прогревается объем огнеупорного стакана и спускной лоток.

Т.о. создается расплавный затвор, препятствующий поступлению на спускной лоток попутных газов и непроплавов шихты.

Двухуровневая энергетическая система устойчиво выполняет функции гомоганизации (однородности) расплава.

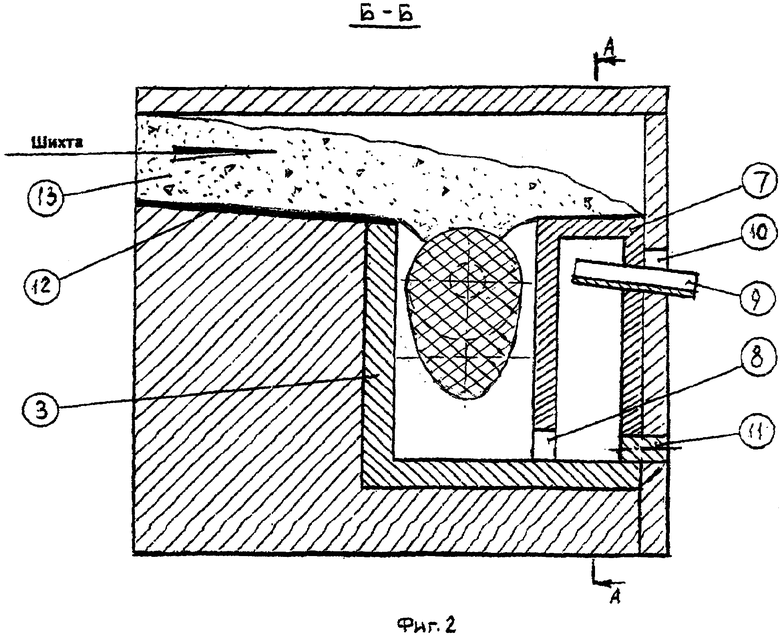

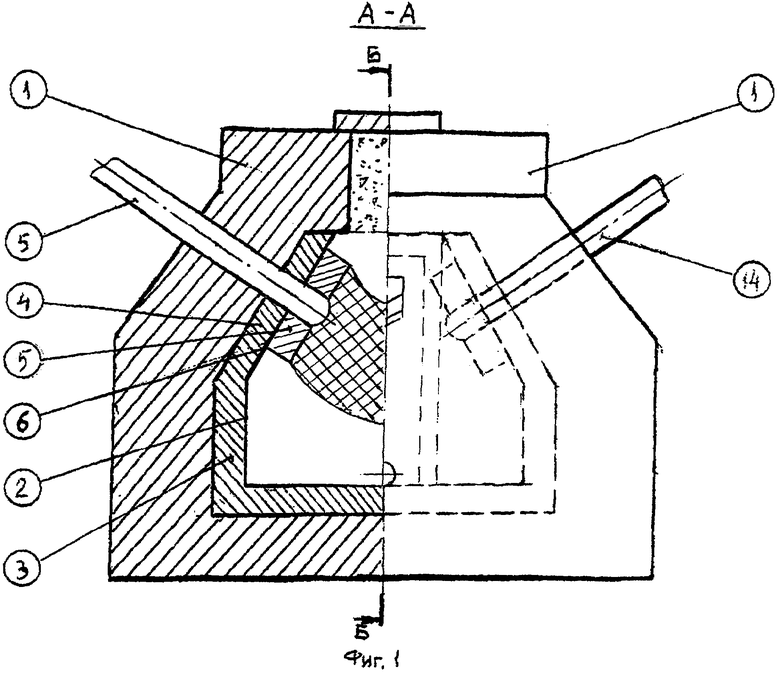

Устройство состоит из корпуса 1, выполненного из шамотного кирпича, с вмонтированной плавильной камерой 2, состоящей из ограждающих бакоровых плит 3.

Плавильная камера 2 имеет наклонные (слева и справа) бакоровые стенки 4, на которых монтируются электродные платы 5 с отверстиями для электродов 14 (также слева и справа) с углами наклона для получения увеличенного эффективного энергетического объема плавления 6.

В передней части плавильной камеры 2 устанавливается огнеупорный стакан 7, в нижней части которого имеется переливное отверстие 8, а в его верхней части - спускной лоток 9.

Изоляция передней части устройства совместно со спускным лотком 7 образует смотровое окно 10.

Внизу огнеупорного стакана 7 предусмотрена выпускная летка 11, через которую выливается расплав по окончании плавки с использованием переливного отверстия 8.

В верхней части устройство выполнено в виде наклонного канала 12, по которому подается шихта 13.

Принцип работы устройства заключается в следующем. Пылевидная и с мелкими фракциями (до 15-20 мм) шихта (или отсевы горнорудного производства) по наклонному каналу 12 (см. фиг.1 и 2) дозируется по сигналам (напряжение, ток и др.) управляющей системы (не показана), поступает в плавильную камеру 2 и на верхнюю часть огнеупорного стакана 7.

В момент розжига основная энергия для начального расплава поступает в основном в межэлектродный объем. Одновременно напряжение и заранее заданная сила тока также поступают на электродные платы 5. Предварительно электроды (+ и -) механизмами подачи электродов (на фиг.1 и 2 не показаны) выставляются на расчетное взаимное положение для получения первичного разряда (эл. дуги), в результате чего шихта пробивается высоким напряжением (до 540 В) и с помощью образовавшихся оксидов металлов начинается омический межэлектродный расплав.

По мере заполнения расплавом плавильной камеры (после розжига) начинается нарастающий объемный омический нагрев шихты, т.е. силовые токи начинают пронизывать все увеличивающийся плавильный объем, и по мере его полного заполнения электроды втягиваются на уровень среза электродных плат, а сечения их работают в общей площади указанных плат, сила тока доводится системой управления до номинального значения. Таким образом полная силовая токовая нагрузка распределяется по всей площади плат, что значительно увеличивает энергетический плавильный объем с соответственным снижением удельных расходов электродов на единицу выпускаемого расплава (продукции).

Прогретая за счет указанного энергетического объема шихта, интенсивно плавясь, заполняет нижнюю часть плавильной камеры, одновременно прогревая огнеупорный стакан извне, а поднимающийся вверх расплав дополнительно прогревается и, достигнув уровня лотка 9, постепенно раскаляет (добела) и его.

Самый верхний объем огнеупорного стакана предназначен для окончательного прогрева спускного лотка 9 и дальнейшего беспрепятственного (без дополнительной автономной энергии) слива расплава.

По окончании плавки расплав выливается через летку 11, в т.ч. из плавильной камеры 2.

Применение объемного омического нагрева шихты по значительному сечению плавильной камеры с двухуровневой системой слива качественного расплава обеспечивает создание малых плавильных устройств с большой удельной производительностью, превышающей аналоги.

Преимущества предлагаемого устройства перед аналогами.

1. Большая удельная производительность на единицу объема плавильной камеры.

2. Получение высокотемпературного регулируемого расплава в диапазонах до 2000 град.С.

3. Уменьшенный расход электродов на единицу продукции.

4. Малая инерционность запуска (до 25 мин).

5. Возможность встраивания устройства с малыми объемами приспособлений в различные действующие технологии (газовые, электродные, высокочастотные и др.), в т.ч. и при организации передвижных производств на базе автономного энергосбережения (дизели с мощностью 250-500 л.с.).

6. Использование одного вида энергии с минимальными энергозатратами (до 1 кВт/час на 1 кг шихты).

7. Высокая эксплуатационная надежность при экологически чистом процессе плавки.

8. Безопасность эксплуатации (пожаро- и взрывобезопасность).

9. Большой КПД - до 90%.

10. В устройство легко встраивается система электронного управления с определением и регулированием температуры истекающего расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МИНЕРАЛЬНЫХ РАСПЛАВОВ | 2004 |

|

RU2278832C2 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА | 2003 |

|

RU2261231C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА ПЛАЗМЕННЫМ НАГРЕВОМ | 2007 |

|

RU2355651C2 |

| Плазменный способ получения минеральной ваты из золошлаковых отходов мусоросжигательных заводов и установка для его осуществления | 2020 |

|

RU2764506C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2211193C1 |

| ПЛАЗМЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2533565C1 |

| ЭЛЕКТРОМАГНИТНЫЙ ТЕХНОЛОГИЧЕСКИЙ РЕАКТОР | 2010 |

|

RU2432719C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА | 2007 |

|

RU2342442C2 |

| ПЛАЗМЕННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2006 |

|

RU2333251C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270810C2 |

Изобретение относится к электротермии и может быть использовано для получения высокотемпературных минеральных и других расплавов в производстве различных волокон, обладающих тепло- и звукоизоляционными свойствами и используемых в строительстве, машиностроении и др. областях промышленности. Техническая задача изобретения - создание энергосберегающей, экологически чистой, высокопроизводительной и надежной технологии получения высокотемпературных минеральных расплавов. Задача решается созданием конструкции устройства, содержащего корпус, внутри которого находится электродная плавильная камера с встроенными в нее электродными платами, имеющими отверстия для принудительного перемещения электродов. В передней части плавильной камеры смонтирован опрокинутый огнеупорный стакан, снабженный в нижней части - леткой и переливным отверстием, в верхней части - спускной леткой. 2 ил.

Устройство для получения высокотемпературного минерального расплава объемным омическим нагревом, содержащее корпус, внутри которого находится плавильная камера с электродами, наклонный канал для подачи шихты, отличающееся тем, что в наклонных бакоровых частях камеры смонтированы электродные платы с отверстиями для электродов, в передней части плавильной камеры смонтирован опрокинутый огнеупорный стакан, выполненный в форме цилиндра или призмы с отверстием для перелива расплава в нижней его части и спускной леткой в верхней части.

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2211193C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ ИЗ БАЗАЛЬТОСОДЕРЖАЩИХ ПОРОД И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149841C1 |

| Устройство для электроконтактного нагрева | 1980 |

|

SU996478A1 |

| WO 9937591 A1, 29.07.1999 | |||

| DE 3113388 A1, 18.11.1982. | |||

Авторы

Даты

2006-08-20—Публикация

2004-11-09—Подача