Область техники, к которой относится изобретение

Настоящее изобретение предлагает способ изготовления термически нескрепленного композитного нетканого тонколистового материала, содержащего непрерывные спряденные волокна и формованные влажным или пенным способом короткие волокна, включающие натуральные и/или синтетические волокна или штапельные волокна.

Уровень техники, к которой относится изобретение

При вытягивании полимерных волокон образуются электростатические заряды, потому что, помимо прочих факторов, существует разность скоростей используемого для вытягивания воздуха и волокон. Вследствие значительного электростатического заряда, который накапливают некоторые волокна, в частности волокна полимолочной кислоты (PLA), они стремятся приблизиться друг к другу, и когда они укладываются на формовочную проволоку, формование полотна осуществляется неудовлетворительно, если волокна вообще могут подвергаться укладке. Кроме того, электростатические заряды на волокнах делают затруднительным перенос нескрепленного полотна, что, в свою очередь, приводит к неудовлетворительному полотну, содержащему относительно открытые волокна.

Существуют различные способы общего решения проблем электростатических зарядов. Патент США № 7008205 B1 раскрывает способ, который повышает однородность полотна, используя устройство, разделяющее волокна электростатическим методом. Патент США № 8029260 описывает устройство для экструзии целлюлозных волокон и решает, помимо прочего, проблему предотвращения взаимного соприкосновения соседних расплавленных волокон. Эту проблему решает устройство, включающее множество сопел, которые способны осуществлять экструзию водного раствора, содержащего целлюлозу и растворимый в воде растворитель вместе со сжатым газом, таким образом, что вытянутое волокно не прилипает к соседнему расплавленному волокну.

Способы изготовления гидросплетенного высокоинтегрированного композитного нетканого материала описывают, например, международная патентная заявка № 2005/042819, а также европейский патент № 1694895 B1.

Технологии тиснения используются при обработке тканей для создания объема между слоями в многослойных тканевых изделиях. Вытисненные рисунки также используются для упрочнения и улучшения внешнего вида. Тиснение можно также использовать, чтобы влиять на осязательное ощущение от обработанных изделий.

Процесс тиснения, в котором материал подвергается тиснению между выступающим фигурным стальным валиком и каучуковым валиком, разрушает связи между волокнами в материале. Вследствие разрушения материала происходит уменьшение прочности материала.

Нетканый обтирочный материал, изготовленный, например, из полимолочной кислоты (PLA), является относительно жестким и плотным. Кроме того, существуют многочисленные проблемы, связанные с изготовлением волокон PLA, экструдированных из полимера PLA, где волокна вытягиваются и укладываются в форме слоя наклонным способом, включая электростатические проблемы наряду с другими проблемами. По сравнению с неткаными материалами на основе полипропилена (PP), материалы на основе PLA обладают значительно большей жесткостью, потому что нити/волокна, содержащие PLA, имеют более высокий модуль упругости по сравнению с PP. Это также справедливо для других нитей/волокон, имеющих более высокий модуль упругости по сравнению с PP. Когда используются нити или волокна этих типов в нетканом обтирочном материале, как правило, требуется глубокое тиснение, чтобы влиять, например, на осязательное ощущение от обработанных изделий, и это приводит к ослаблению материала и уменьшению его прочности.

Сущность изобретения

Композитный нетканый тонколистовой материал изготавливают способом, включающим следующие операции:

- экструзия непрерывных волокон из фильеры;

- вытягивание волокон через щелевой вытягивающий блок в тонкие непрерывные волокна;

- формование полотна из нескрепленных непрерывных волокон без термических соединений в процессе укладки волокон;

- гидросплетение полотна, включающего непрерывные спряденные волокна вместе с формованными влажным или пенным способом короткими волокнами, включающими натуральные и/или синтетические волокна или штапельные волокна, для интеграции и механического соединения и формования термически нескрепленного композитного нетканого тонколистового материала;

причем создается влажная среда при формовании и укладке непрерывных волокон на стадиях укладки волокон на уже смоченную поверхность; сохраняется ширина выпуска щелевого вытягивающего блока, открытого более чем на 65 мм, и добавляется жидкость на выпуске щелевого вытягивающего блока. Ширина выпуска щелевого вытягивающего блока предпочтительно остается открытой более чем на 70 мм и предпочтительнее более чем на 75 мм. Кроме того, выпуск щели находится на расстоянии, составляющем приблизительно от 15 до 30 см и предпочтительно приблизительно 20 см, от смоченной поверхности или формовочной проволоки, что, в свою очередь, создает открытый зазор и влажную среду.

При вытягивании волокон электростатические заряды образуются вследствие разности скоростей используемого для вытягивания воздуха и волокон. Скорость непрерывного волокна в щелевом вытягивающем блоке, по меньшей мере, в десять раз выше, чем скорость формовочной проволоки. Непрерывные спряденные волокна экструдируются из фильеры и вытягиваются через щелевой вытягивающий блок со скоростью, составляющей более чем 2000 м/мин и менее чем 6000 м/мин, или 5000 м/мин, или 3000 м/мин. Непрерывные волокна имеют температуру стеклования Tg, составляющую менее чем 80°C. Создается способность дополнительной молекулярной ориентации волокон, поскольку тщательно выбирается скорость волокон, а также учитывается важность разности скоростей между скоростью волокон и скоростью формовочной проволоки.

Вследствие накопления значительного электростатического заряда волокон, в частности волокон PLA, эти волокна стремятся приблизиться друг к другу, и когда они укладываются на формовочную проволоку, формование полотна осуществляется неудовлетворительно. Электростатические заряды волокон также делают затруднительным перенос нескрепленного полотна, что приводит к неудовлетворительному полотну, содержащему относительно открытые волокна.

Посредством использования уже смоченной поверхности получается формовочная проволока, которая смачивается путем нанесения жидкости на формовочную проволоку. Жидкость можно наносить на формовочную проволоку путем распыления. На поверхность можно распылять воду перед укладкой спряденного волокна. Жидкость можно также наносить и другими способами, чтобы создавать уже смоченную поверхность, на которую можно укладывать волокна. Можно использовать ванну для погружения или любое другое нанесение жидкости или увлажняющего материала на формовочную проволоку.

В частности, волокна PLA, по-видимому, создают проблемы, когда волокна PLA вытягиваются через щелевой вытягивающий блок в тонкие непрерывные волокна. Они проявляют значительную тенденцию к прилипанию друг к другу, и становится особенно затруднительным осуществление прядения и укладки волокон PLA. Удивительным образом правильное сочетание влажной среды, создаваемой добавленными жидкостями, и открытого щелевого вытягивающего блока приводит к неожиданно хорошим результатам. Кроме того, этому способствует также соотношение скорости волокон и скорости полотна. Оказалось невозможным изготовление полотна из нескрепленных волокон путем формования и укладки непрерывных волокон без создания влажной среды, как описано выше.

За счет смачивания поверхности и укладки волокон PLA во влажной среде производится хорошее полотно из волокон PLA, что делает возможным производство гидросплетенного полотна из волокон PLA и коротких волокон, такого как композитное полотно из PLA и целлюлозы. Можно обеспечивать хорошее формование и высокую прочность сформованного полотна при равномерном качестве полотна.

Помимо использования уже смоченной поверхности, волокна укладываются во влажной среде, что дополнительно усиливается также распылением жидкости, такой как вода, на выпуске щелевого вытягивающего блока, а также сохранением щелевого вытягивающего блока открытым на выпуске. Жидкость, добавляемая на выпуске щелевого вытягивающего блока, вводится посредством распыления в процессе формования полотна из нескрепленных непрерывных волокон.

Влажная среда улучшает формование и укладку на формовочную проволоку. Это также улучшает формование, а улучшение формования, в свою очередь, повышает прочность полотна.

Жидкость, добавляемая на выпуске щелевого вытягивающего блока, добавляется таким образом, что влага, возникающая за счет добавленной жидкости, может испаряться через выпуск щелевого вытягивающего блока или в сторону, где используемый для формования воздух поступает в щель, и таким образом, что непрерывные волокна легче укладываются при формовании полотна из нескрепленных непрерывных волокон, что делает возможным изготовление композитного полотна, содержащего короткие волокна и другие волокна, такие как, например, волокна PLA или другие сопоставимые волокна, и обеспечение хорошего формования.

Укладка непрерывных волокон на формовочную проволоку оказывается затруднительной. Причину этого могут представлять собой электростатические заряды, а также тот факт, что полотно из волокон является весьма тонким и легким. Традиционный путь решения этой проблемы заключается в том, что вакуумная камера устанавливается в непосредственном соединении с местом укладки волокон, что позволяет обрабатывать тонкие и легкие непрерывные волокна; однако этим проблема не решается. Проблема становится еще более актуальной, если непрерывные волокна являются нескрепленными, и если они остаются нескрепленными до тех пор, пока они не подвергаются гидросплетению на следующей стадии процесса. Когда вытягиваются некоторые непрерывные волокна, такие как волокна полимолочной кислоты, проблема электростатических зарядов в данном процессе становиться более выраженной.

Смоченная поверхность, создаваемая путем смачивания формовочной проволоки перед укладкой нескрепленных непрерывных волокон, заставляет волокно прилипать к формовочной проволоке, и в сочетании с добавлением дополнительной жидкости в процессе укладки непрерывных волокон, легкие и воздушные волокна становятся более тяжелыми и прилипают еще легче к уже увлажненной формовочной проволоке, а когда щелевой вытягивающий блок остается открытым на выпуске, это способствует созданию влажной среды, что также изменяет состояние заряда, уменьшает электростатические заряды и т.д. На жидкость, добавленную в той точке, где укладываются непрерывные волокна, также воздействует вакуумная камера, и жидкость втягивается вместе с непрерывными волокнами и остается на всей смоченной формовочной проволоке. Однако, поскольку формовочная проволока уже является влажной, когда жидкость добавляется на выпуске щелевого вытягивающего блока, это делает более легким и возможным испарение жидкости и создание влажной среды не только в месте укладки непрерывных волокон, но также на выпуске после дополнительного вытягивания волокон, т.е. перед укладкой волокон. Открытие выпуска щелевого вытягивающего блока позволяет жидкости и пару создавать влажную среду. Эта влажная среда уменьшает электростатические заряды, которые производят непрерывные волокна, в частности непрерывные волокна полимолочной кислоты. По сравнению с традиционными полимерами, используемыми для волокон, такими как, например, традиционные полипропилен и полиэтилен, волокна PLA, как правило, являются более полярными, чем эти традиционные волокна. По-видимому, чтобы решить проблемы образования электростатических зарядов и другие проблемы, которые возникают в процессе производства волокон PLA, требуется, таким образом, другое сочетание способа и устройства для производства, и при этом возникают иные вопросы, чем те, которых можно было ожидать.

Кроме того, уже смоченная и теперь влажная поверхность в полной мере реализует эффект добавления жидкости на выпуске щели, из которой вытягиваются непрерывные волокна. Жидкость можно наносить различными способами, такими как распыление или через ряд рядов сопел, или можно использовать жидкую завесу. Распыление жидкости, такой как вода, в которой содержатся или не содержатся добавки, способствует дополнительному образованию пара и влажной среды в сочетании с влажной формовочной проволокой. Кроме того, распыление естественно производит пар, образование которого усиливает влажная формовочная проволока, и за счет использования достаточно широкого отверстия выпуска непрерывные спряденные волокна экструдируются из фильеры и вытягиваются через щелевой вытягивающий блок в тонкие нескрепленные волокна таким образом, что это происходит во влажной среде.

После высушивания сформованный композитный нетканый тонколистовой материал можно дополнительно подвергать тиснению без необходимости какого-либо термического соединения. Непрерывные волокна имеют температуру стеклования Tg, составляющую менее чем 80°C, и предел текучести волокон достигается в процессе тиснение, причем тиснение осуществляется в области пластичности волокон таким образом, что они деформируются пластически. Тиснение может осуществляться таким образом, что образуются первые области, включающие растянутые волокна, и вторые области местного упрочнения, которые представляют собой сжатые области без термического соединения, имеющие более высокую плотность, чем первые области. Сжатые области проявляют уменьшение толщины, составляющее приблизительно от 5 до 60%, предпочтительно от 10 до 50% и наиболее предпочтительно приблизительно 30%.

Тисненый композитный нетканый тонколистовой материал также образует мягкий, прочный и долговечный нетканый обтирочный материал, имеющий устойчивое тиснение, что позволяет производить менее плотные рулонные протирочные материалы для потребительского рынка. Эту задачу решает способ изготовления композитного нетканого тонколистового материала, включающий:

- экструзию непрерывных волокон из фильеры;

- вытягивание волокон через щелевой вытягивающий блок в тонкие непрерывные волокна;

- формование полотна из нескрепленных непрерывных волокон без термических соединений;

- гидросплетение слоев, включающих непрерывные спряденные волокна вместе с формованными влажным или пенным способом короткими волокнами, включая натуральные и/или синтетические волокна или штапельные волокна, для формования композитного нетканого тонколистового материала;

- высушивание тонколистового материала;

отличающийся тем, что композитный нетканый тонколистовой материал подвергается тиснению без образования термического соединения, что придает тонколистовому материалу индекс прочности, равный или больше чем однократный индекс прочности нетисненого композитного тонколистового материала.

Композитный нетканый тонколистовой материал подвергается тиснению и приобретает индекс прочности, который составляет более чем 1,06-кратный, предпочтительно более чем 1,08-кратный, наиболее предпочтительно более чем 1,1-кратный индекс прочности нетисненого композитного нетканого тонколистового материала.

Наиболее неожиданным оказывается получение повышенной прочности после тиснения. Обычно прочность тисненого полотна уменьшается по сравнению с таким же полотном до его тиснения. Как правило, считается, что тиснение уменьшает прочность материала, и его можно даже использовать, чтобы осуществлять ослабление материала. Не ограничиваясь теорией, авторы считают, что именно мягкий способ изготовления волокон представляет собой причину того, что данный способ создания способен сохранить неповрежденное состояние волокон, а также достигать требуемого формования волокон в полотне, и в результате этого возникает возможность сохранения прочности полотна материала, а также способность придания прочности полотну посредством тиснения вместо уменьшения прочности. Высота тиснения выступов валика для тиснения, а также использование достаточно мягкого опорного валика обеспечивает дополнительную возможность достижения желательной трехмерной структуры материала полотна. Однако существуют также и другие обоснованные теории.

Волокна экструдируются из фильеры и вытягиваются через щелевой вытягивающий блок в тонкие волокна для формования полотна. Поскольку скорость волокна является значительно выше, линейная скорость формовочной проволоки, формование полотна из нескрепленных волокон осуществляется при столкновении волокон с формовочной проволокой.

Волокна, вытягиваемые через щелевой вытягивающий блок в тонкие непрерывные волокна, не являются полностью ориентированными. Непрерывные спряденные волокна экструдируются из фильеры и вытягиваются через щелевой вытягивающий блок со скоростью, составляющей более чем 2000 м/мин и менее чем 6000 м/мин, или 5000 м/мин, или 3000 м/мин. Непрерывные волокна имеют температуру стеклования Tg, составляющую менее чем 80°C, причем предел текучести волокон достигается в процессе тиснения, и тиснение осуществляется в области пластичности волокон, таким образом, что они пластически деформируются. Таким образом, создается способность дополнительной молекулярной ориентации волокон, когда тщательно выбирается скорость волокон, а также учитывается важность разности скоростей между скоростью волокон и скоростью формовочной проволоки. Скорость непрерывного волокна в щелевом вытягивающем блоке, по меньшей мере, в десять раз выше, чем скорость формовочной проволоки. Непрерывные волокна деформируются в процессе тиснения. Молекулярная ориентация непрерывных волокон может усиливаться в процессе тиснения посредством растяжения, и/или волокна могут также деформироваться посредством сжатия, но без молекулярной ориентации.

Полученный эффект оказался неожиданным, поскольку прочность материала увеличивалась. Наблюдение увеличения прочности наряду с повышением мягкости является весьма необычным.

Наиболее вероятно повышенная мягкость получается за счет разрыва связей между целлюлозными волокнами. Это должно также приводить к снижению прочности материала. Однако наблюдалось противоположное явление. Наиболее вероятная причина увеличения прочности может заключаться в том, что степень сжатия является высокой, и энергия, поступающая в материал в точках тиснения, абсорбируется непрерывными волокнами. Непрерывные волокна могут деформироваться таким образом, что образуются связи между целлюлозными волокнами, а также между другими волокнами. Авторы не смогли наблюдать этот эффект в случае аналогичных материалов, изготовленных на основе полипропиленовых волокон. В качестве примера, непрерывные спряденные волокна представляют собой волокна полимолочной кислоты. Химические свойства поверхности PLA, а также стеклообразное состояние и температура размягчения, составляющая 60°C, могут способствовать осуществлению деформации посредством тиснения.

Композитный нетканый тонколистовой материал включает первые области, где волокна становятся растянутыми посредством тиснения композитного нетканого тонколистового материала, и в результате этого увеличивается молекулярная ориентация непрерывных волокон. Первые области приобретают повышенную прочность при растяжении посредством тиснения нетканого композитного тонколистового материала.

Тиснение с помощью опорного валика создает первые области, представляющие собой растянутые области, и вторые области, представляющие собой сжатые области. Первые области прилегают ко вторым областям, поскольку растяжение волокон обычно происходит, когда материал подвергается тиснению между выступающим фигурным стальным валиком и каучуковым валиком, что вызывает разрушение связей между волокнами материала, но в этих случаях также происходит растяжение непрерывных спряденных волокон. При тиснении композитного нетканого тонколистового материала образуются вторые области местного упрочнения, которые представляют собой сжатые области без термического соединения, имеющие более высокую плотность, чем первые области. Непрерывные спряденные волокна могут деформироваться посредством уплощения в процессе тиснения.

Тиснение осуществляется посредством валика для тиснения, имеющего выпуклости или выступы, соответствующие вторым областям тонколистового материала, у которых высота или глубина составляет от 1,5 мм до 3,5 мм и предпочтительно приблизительно 2,5 мм. Достаточно высокое/глубокое тиснение вторых областей, представляющих собой сжатые области без термического соединения, приводит к уменьшению толщины, которое составляет приблизительно от 5 до 60%, предпочтительно от 10 до 50% и наиболее предпочтительно приблизительно 30%.

Не ограничиваясь какими-либо теориями, авторы считают, что повышение прочности обуславливается растяжением и молекулярной ориентацией волокон. Это оказывается возможным, потому что изготовление волокон обеспечивает некоторую молекулярную ориентацию, которая происходит впоследствии, а также поскольку отсутствуют термические соединения в композитном нетканом полотне, что может препятствовать соединению и разрушать его, а также приводить к разрыву волокон. Растяжение является постоянным, поскольку волокна деформируются, и тогда волокна должны находиться в области пластичности и иметь некоторое значение Tg, а также не должны образовываться какие-либо термические соединения в процессе тиснения. Полотно включает термически нескрепленные деформированные непрерывные спряденные волокна, растянутые посредством тиснения. В нормальных условиях тиснения волокна разрываются, и если происходит укладка полотна, волокна фактически фиксируются и не могут перемещаться. Тонколистовой материал согласно настоящему изобретению соединяется только механически посредством гидросплетения, и эти соединения представляют собой эластичные, а не жесткие соединения. Соединения между целлюлозными волокнами разрушаются, однако непрерывные волокна согласно настоящему изобретению не разрушаются, а растягиваются. Если используется некоторое содержащее выступы и углубления тиснение, получаются только растянутые области, если не осуществляется тиснение по всей площади. Нетканый композитный тонколистовой материал имеет первые области, содержащие растянутый непрерывные волокна, причем увеличенная молекулярная ориентация непрерывных волокон достигается посредством тиснения. Однако если тиснение осуществляется в жестком зажиме, например, с помощью опорного валика, то дополнительное повышение прочности также осуществляется во вторых областях, представляющих собой сжатые области.

Увеличение прочности в этих сжатых зонах представляет собой местное упрочнение, где тиснение обеспечивает сжатие полотна, при котором волокна и нити приближаются друг к другу, но может также происходить некоторое сжатие волокон, и, таким образом, волокна могут уплощаться в тисненых вторых областях. Тонколистовой материал содержит вторые области местного упрочнения, которые представляют собой сжатые области без термического соединения, имеющие более высокую плотность, чем первые области, и уменьшение толщины, составляющее приблизительно от 5 до 60%, предпочтительно от 10 до 50% и наиболее предпочтительно приблизительно 30%. Повышение плотности материала, таким образом, увеличивает контакт между всеми волокнами, и только этот факт придает повышенную местную прочность материала в этих сжатых областях. Кроме того, увеличивается область, в которой существует повышенное трение между волокнами. Сжатые волокна дополнительно способствуют улучшению контакта и связывания между волокнами, включая водородные связи, связи Ван-дер-Ваальса (van der Waals), и усиливаются молекулярные контакты, причем усиление интеграции полотна приводит к увеличению прочности даже при отсутствии термического соединения в областях тиснения, и тиснение сохраняется, поскольку тиснение осуществляется в области пластичности волокон. Короткие волокна, такие как целлюлозные волокна, также прилипают в любых полостях, а также дополнительно усиливают плотную структуру, создавая местное упрочнение. Считается, что энергия трения, создаваемая посредством давления при тиснении, поглощается на поверхности волокон вследствие жесткости волокон и может, таким образом, также подтверждать теории о том, как достигается это прочное связывание без термических соединений.

Краткое описание чертежей

Далее настоящее изобретение будет более подробно описано со ссылкой на прилагаемые чертежи.

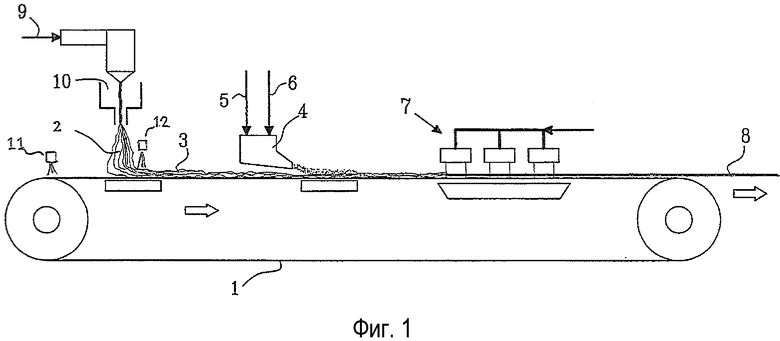

Фиг. 1 схематически представляет примерное устройство для изготовления гидросплетенного композитного нетканого материала согласно варианту осуществления настоящего изобретения.

Подробное описание

Композитный нетканый тонколистовой материал представляет собой смесь непрерывных спряденных волокон и коротких волокон, включая натуральные волокна и/или штапельные волокна. Эти различные типы волокон, а также другие характеристики настоящего изобретения определяются следующим образом.

Непрерывные волокна

Непрерывные волокна представляют собой волокна, которые являются очень длинными по отношению к своему диаметру, в принципе, бесконечными. Их можно изготавливать, осуществляя плавление и экструзию термопластического полимера через тонкие сопла, а после этого полимер охлаждается, предпочтительно под действием потока воздуха, продуваемого вблизи и в направлении потоков полимера, и затвердевает, образуя нити, которые можно обрабатывать, осуществляя вытягивание, растяжение или гофрирование. Химические реагенты для дополнительных функций можно наносить на поверхность. Волокна можно также изготавливать посредством химической реакции раствора образующих волокно реагентов, поступающих в реакционную среду, например, осуществляя прядение и выпуская вискозные волокна из раствора ксантата целлюлозы в серную кислоту.

Изготовленные аэродинамическим способом из расплава волокна получают, осуществляя экструзию расплавленного термопластического полимера через тонкие сопла в очень тонких потоках и направление сходящихся воздушных потоков к полимерным потокам таким образом, что они вытягиваются в непрерывные волокна, имеющие очень малый диаметр. Производство аэродинамическим способом из расплава описывают, например, патенты США № 3849241 и № 4048364. Волокна могут представлять собой микроволокна или макроволокна в зависимости от их размеров. Микроволокна имеют диаметр, составляющий вплоть до 20 мкм, обычно от 2 до 12 мкм. Макроволокна имеют диаметр, составляющий более чем 20 мкм, обычно от 20 до 100 мкм.

Спряденные волокна изготавливают аналогичным способом, но воздушные потоки являются холоднее, и растяжение волокон осуществляется с помощью воздуха для получения соответствующего диаметра. Диаметр волокна составляет обычно более чем 10 мкм и, как правило, от 10 до 100 мкм. Производство спряденных волокон описывают, например, патенты США № 4813864 и № 5545371.

Спряденные и изготовленные аэродинамическим способом из расплава волокна составляют группу так называемых уложенных после прядения волокон, и это означает, что они непосредственно, на месте использования, укладываются на движущуюся поверхность, образуя полотно, и после этого осуществляется процесс соединения волокон. Регулирование индекса текучести расплава посредством выбора полимеров и температурного режима представляет собой обязательную часть регулирования экструзии и соответствующего формования волокон. Спряденные волокна, как правило, имеют повышенную прочность и однородность.

Жгут представляет собой еще один источник волокон, который, как правило, является предшественником в производстве штапельных волокон, но он также продается и используется как самостоятельное изделие. Таким же образом, как в случае спряденных волокон, тонкие полимерные потоки вытягиваются и растягиваются, но вместо укладки на движущуюся поверхность для изготовления полотна они остаются в пучке перед заключительным вытягиванием и растяжением. Когда изготавливают штапельные волокна, этот пучок волокон затем обрабатывают, используя замасливающие химические реагенты, как правило, гофрируют, а затем направляют на стадию резания, где режущий диск разрезает волокна на отрезки определенной длины, которые упаковывают в кипы для отгрузки и используют как штапельные волокна. Когда изготавливают жгут, пучки волокон упаковывают, используя или не используя замасливающие химические реагенты, в кипы или ящики.

В принципе, любой термопластический полимер, который имеет достаточные свойства сцепления, которые позволяют его вытягивать таким образом в расплавленном состоянии, можно использовать для изготовления волокон аэродинамическим способом из расплава или укладкой после прядения. Примеры пригодных для использования полимеров представляют собой полиолефины, такие как полилактиды, полипропилен, сложные полиэфиры и полиэтилен. Разумеется, можно также использовать сополимеры этих полимеров, а также натуральные полимеры, имеющие термопластические свойства.

Непрерывные спряденные волокна экструдировали из фильеры и вытягивали через щелевой вытягивающий блок со скоростью, составляющей более чем 2000 м/мин и менее чем 6000 м/мин, или 5000 м/мин, или 3000 м/мин, получая волокна, имеющие неполную молекулярную ориентацию, и эти волокна дополнительно растягивают, осуществляя тиснение.

Непрерывные волокна, используемые согласно настоящему изобретению, имеют температуру стеклования Tg, составляющую менее чем 80°C, причем предел текучести волокон достигается в процессе тиснения, и тиснение осуществляется в области пластичности волокон таким образом, что они пластически деформируются.

Непрерывные волокна могут содержать в качестве основы любой полимер, представляющий собой полимолочную кислоту (PLA). Волокна PLA на основе однородного полимера полимолочной кислоты, представляющего собой гомополимер, имеют практически одинаковую температуру плавления во всем объеме волокон PLA. Однако можно, разумеется, использовать, также другие полимеры, сополимеры и полимеры с добавками на основе PLA.

Натуральные волокна

Существуют многочисленные типы натуральных волокон, которые можно использовать, в частности волокна, которые проявляют способность абсорбции воды и тенденцию содействовать изготовлению прочного листа. Среди натуральных волокон, пригодных для использования, можно отметить, в первую очередь, целлюлозные волокна, в том числе волокна семян растений, например, таких как хлопок, капок и молочай; волокна листьев растений, например, таких как мексиканская агава, абака (манильская пенька), ананас и новозеландская конопля; или лубяные волокна, например лен, конопля, джут, гибискус (кенаф) и древесное волокно.

Целлюлоза из древесных волокон является особенно подходящей для использования, причем пригодными являются волокна деревьев как хвойных, так и лиственных пород, а также можно использовать регенерированные волокна.

Длина целлюлозных волокон составляет от приблизительно 3 мм для хвойных древесных волокон и приблизительно 1,2 мм для лиственных древесных волокон и смешанных волокон и даже короче для регенерированных волокон.

Штапельные волокна

Используемые штапельные волокна можно изготавливать, применяя такие же вещества и такие же способы, как в случае волокон, обсуждаемых выше. Другие пригодные для использования штапельные волокна представляют собой волокна, изготовленные из регенерированной целлюлозы, такие как вискоза и лиоцелл.

Их можно обрабатывать, используя замасливатель и реагент для гофрирования, но это не является обязательным для типа способов, предпочтительно используемых в изготовлении материала, описанного в настоящем изобретении. Замасливатель и реагент для гофрирования, как правило, добавляют, чтобы упрощать обработку волокон сухим способом, например кардованием, и/или чтобы придавать некоторые свойства, например гидрофильность, материалу, состоящему только из этих волокон, например нетканому верхнему листу для подгузника.

Резание пучка волокон осуществляется, как правило, чтобы получать отрезки одинаковой длины, которую можно регулировать, изменяя расстояния между лезвиями режущего диска. В зависимости планируемого применения, используются отрезки волокон различной длины, составляющей от 2 до 18 мм.

Для гидросплетенных материалов, изготовленных согласно традиционной технологии влажного формования, прочность материала и другие его свойства, такие как устойчивость поверхности к истиранию, улучшаются в зависимости от длины волокна (для одинакового значения толщины и полимера, из которого состоит волокно).

Когда непрерывные волокна используются вместе со штапельными волокнами и древесным волокном или целлюлозой, прочность материала определяется, главным образом, непрерывными волокнами.

Способ

Один общий примерный способ изготовления композитного нетканого тонколистового материала согласно настоящему изобретению представлен на фиг. 1 и включает следующие стадии: изготовление бесконечной формовочной сетки 1, где можно укладывать непрерывные волокна 2, избыточный воздух выпускается через формовочную сетку, и образуется предшественник полотна 3, направление формовочной сетки с непрерывными волокнами на стадию влажной укладки 4, где суспензия, содержащая в смеси короткие волокна, включая n натуральных волокон 5, и/или штапельные волокна 6, укладывается во влажном состоянии поверх и частично внутрь предшественника полотна из непрерывных волокон, и избыточная вода сливается через формовочную сетку, направление формовочной сетки со смесью нитей и волокон на стадию гидросплетения 7, где волокна и нити тщательно перемешиваются друг с другом и скрепляются, образуя нетканое полотно 8, под действием многочисленных тонких водяных струй высокого давления, направленных на волокна и сплетающих их друг с другом, причем используемая для сплетения вода сливается через формовочную сетку, направление формовочной сетки на стадию высушивания (не представлено на чертеже) где нетканое полотно высушивается, и направление нетканого полотна на последующие стадии, такие как тиснение, прокатка, нарезка, упаковка и т.д.

Согласно варианту осуществления, который представлен на фиг. 1, непрерывные волокна 2, изготовленные из экструдированных расплавленных термопластических гранул, укладываются непосредственно на формовочную сетку 1, где они могут образовывать структуру нескрепленного полотна 3, в которой волокна могут перемещаться сравнительно свободно относительно друг друга. Это предпочтительно обеспечивают, устанавливая относительно большое расстояние между соплами и формовочной сеткой 1, таким образом, что волокна могут охлаждаться, прежде чем они укладываются на формовочную сетку, и при этой пониженной температуре их клейкость уменьшается в значительной степени. В качестве альтернативы, охлаждение волокон перед их укладкой на формовочную сетку достигается некоторым другим способом, например посредством использования множества источников воздуха, где воздух 10 используется для охлаждения волокон, когда они вытягиваются или растягиваются в предпочтительной степени. Воздух, используемый для охлаждения, вытягивания и растяжения волокон, всасывается через формовочную сетку, что позволяет волокнам следовать в потоке воздуха в ячейки формовочной сетки и оставаться в них. Может потребоваться мощный источник вакуума для всасывания воздуха.

Скорость волокон, когда они укладываются на формовочную сетку, является значительно выше, чем скорость формовочной сетки, таким образом, что волокна образуют неправильные петли и изгибы, когда они собираются на формовочной сетке, и производится весьма случайным образом предшественник полотна. Непрерывные спряденные волокна экструдируются из фильеры и вытягиваются через щелевой вытягивающий блок со скоростью, составляющей более чем 2000 м/мин и менее чем 6000 м/мин, или 5000 м/мин, или 3000 м/мин. Скорость волокон может составлять от 2000 до 6000 м/мин. Скорость формовочной сетки или транспортной сетки составляет приблизительно от 100 до 300 м/мин. Скорость непрерывного волокна в щелевом вытягивающем блоке является, по меньшей мере, в десять раз выше, чем скорость формовочной проволоки; в качестве одного примера, скорость волокна составляет приблизительно 2500 м/мин, и скорость формовочной проволоки составляет приблизительно 200 м/мин. Скорость и соотношение скоростей выбирают таким образом, что волокна, вытягиваемые через щелевой вытягивающий блок в тонкие непрерывные волокна, не являются полностью ориентированными. Таким образом, все же существует возможность растягивания волокон после обработки, такой как тиснение, без обрыва и разрушения волокон.

Целлюлозные 5 и/или штапельные волокна 6 суспендируют традиционным способом, в том числе смешивают друг с другом или сначала раздельно суспендируют, а затем смешивают, и добавляют традиционные в производстве бумаги добавки, такие как придающие прочность во влажном и/или сухом состоянии вещества, удерживающие наполнитель добавки, диспергирующие вещества, чтобы изготавливать хорошо перемешанную суспензию коротких волокон в воде.

Данную смесь перекачивают через напорный бак 4 для влажной укладки на движущуюся формовочную сетку 1, где она укладывается на содержащий нескрепленные волокна предшественник полотна 3 с его свободно движущимися волокнами. Короткие волокна остаются на формовочной сетке и нитях. Некоторые из волокон поступают между волокнами, но значительное большинство из них остается наверху полотна из волокон. Избыточная вода всасывается через полотно из волокон, уложенных на формовочную сетку, и стекает через формовочную сетку посредством камер для отсасывания, установленных под формовочной сеткой.

Гидросплетение

Волокнистое полотно из непрерывных волокон, штапельных волокон и целлюлозных волокон, подвергается гидросплетению в процессе его нахождения на опоре из формовочной сетки, интенсивно перемешивается и скрепляется, образуя композитный нетканый материал 8. Наглядное описание способа гидросплетения представляет канадский патент № 841938.

На установке гидросплетения 7 волокна различных типов сплетаются, и получается композитный нетканый материал 8, в котором волокна всех типов практически однородно перемешиваются и интегрируются друг с другом. Тонкие подвижные спряденные волокна скручиваются и сплетаются сами по себе и с другими волокнами, что придает материалу очень высокую прочность. Величина энергии, которая требуется для гидросплетения, является относительно небольшой, т.е. материал легко сплетается. Соответствующая величина энергии для гидросплетения составляет от 50 до 500 кВт/т.

Предпочтительно никакое соединение, например термическое соединение или гидросплетение, предшественника волокнистого полотна 3 не происходит, прежде чем короткие волокна 5 и/или 6 укладываются 4. Волокна должны быть полностью свободными, чтобы перемещаться по отношению друг к другу и позволять штапельным и целлюлозным волокнам смешиваться и скручиваться, образуя волокнистое полотно в процессе сплетения. Точки термического соединения между волокнами в волокнистом полотне на данной стадии процесса совершают блокирующее действие и останавливают штапельные и целлюлозные волокна, которые сплетаются вблизи этих точек соединения, что сохраняет волокна в неподвижности вблизи точек термического соединения. «Просеивающий эффект» полотна усиливается, и в результате получается двухсторонний материал. Отсутствие термических соединений означает, что практически отсутствуют точки, в которых на волокна воздействуют нагреванием и давлением, например между нагретыми валиками, чтобы прижимать некоторые из волокон таким образом, что они будут размягчаться и/или сплавляться друг с другом при деформации в точках контакта. Некоторые точки соединения могут, в частности, для изготовленных аэродинамическим способом из расплава волокон, возникать в результате остаточной клейкости в момент укладки, но эти соединения будут образовываться без деформации в точках контакта, и, вероятно, они будут настолько слабыми, чтобы разрушаться при воздействии силы используемых в гидросплетении водяных струй.

Прочность гидросплетенного материала на основе только штапельных и/или целлюлозных волокон будет зависеть в значительной степени от количества точек сплетения для каждого волокна; таким образом, длинные штапельные волокна и длинные целлюлозные волокна являются предпочтительными. Когда используются нити, прочность будет зависеть, главным образом, от нитей и достигаться достаточно быстро при сплетении. Таким образом, основная часть энергии сплетения будет расходоваться на смешивание волокон и нитей для достижения хорошей интеграции. Нескрепленная открытая структура волокон согласно настоящему изобретению будет в значительной степени способствовать легкости этого смешивания.

Целлюлозные волокна являются неправильными по форме, плоскими, скрученными и извитыми и становятся гибкими во влажном состоянии. Эти свойства позволяют им достаточно легко смешиваться и сплетаться, а также прилипать к полотну из волокон и/или более длинным штапельным волокнам. Таким образом, целлюлозу можно использовать с волокнистым полотном, которое является предварительно скрепленным, даже с предварительно скрепленным полотном, которое можно обрабатывать, как обычное полотно, осуществляя операции свертывания в рулон и развертывания, даже если по-прежнему отсутствует конечная прочность для его использования в качестве обтирочного материала.

Установка гидросплетения 7 может включать несколько поперечных балок с рядами сопел, из которых очень тонкие водяные струи при очень высоком давлении направляются на волокнистое полотно, чтобы обеспечивать сплетение волокон. Давление водяных струй можно регулировать, создавая некоторый профиль давления, принимающего различные значения в различных рядах сопел.

В качестве альтернативы, волокнистое полотно перед гидросплетением можно переносить на вторую сплетающую сетку. В этом случае полотно можно также перед переносом подвергать гидросплетению на первой установке гидросплетения, имеющей одну или несколько балок с рядами сопел.

Высушивание и т.д.

Гидросплетенное влажное полотно 8 затем высушивают, что можно осуществлять, используя традиционное оборудование для высушивания полотна, предпочтительно таких типов, которые используются для высушивания ткани, такое как сквозная воздушная сушилка или американский сушильный барабан. После высушивания материал, как правило, сматывают в основные рулоны перед обработкой. Материал затем обрабатывают известными способами, получая подходящие форматы, и упаковывают. Структуру материала можно изменять, осуществляя дополнительную обработку, такую как микрокрепирование, горячее каландрование, и т.д. В материал можно также вводить различные добавки, такие как повышающие прочность во влажном состоянии вещества, связующие химические реагенты, латексы, разрыхлители и т.д. После этого структуру материала можно изменять посредством описанного тиснения.

Композитный нетканый материал

Согласно настоящему изобретению можно изготавливать композитный нетканый материал, имеющий полную поверхностную плотность от 40 до 120 г/м2.

Нескрепленные волокна улучшают смешивание коротких волокон таким образом, что даже короткие волокна имеют достаточное количество точек соединения путем сплетения, чтобы прочно фиксироваться в полотне. Короткие волокна позволяют производить улучшенный материал, поскольку они имеют больше концов волокон в расчете на грамм волокна и легче перемещаются в направлении Z (перпендикулярно плоскости полотна). Концы волокон в большем количестве выступают из поверхности полотна, улучшая, таким образом, ощущение текстильного материала. Прочное соединение обеспечивает очень хорошее сопротивление к истиранию. Однако наибольший эффект ощущения мягкости обеспечивает процесс тиснения.

Предел текучести/область пластичности

Напряжение текучести или предел текучести материала определяется в технике и материаловедении как напряжение, при котором материал начинает пластически деформироваться. До достижения предела текучести материал деформируется упруго и возвращается в свое исходное состояние после снятия приложенного напряжения. После прохождения предела текучести некоторая часть деформации становится постоянной и необратимой.

Переход от упругого поведения к пластическому поведению называется текучестью. Предел текучести на кривой зависимости деформации от напряжения представляет собой точку перехода из области упругости в область пластичности.

Влажная среда

Влажная среда создается при формовании и укладке непрерывных волокон на стадиях укладки волокон на уже смоченную поверхность, сохранении ширины выпуска щелевого вытягивающего блока, открытого более чем на 65 мм, или предпочтительно более чем на 70 мм, или предпочтительнее более чем на 75 мм, посредством добавления жидкости на выпуске щелевого вытягивающего блока. Влажная среда отличается тем, что она имеет более высокую относительную влажность, чем окружающая среда. Смоченная поверхность образуется посредством смачивания формовочной проволоки перед укладкой нескрепленных непрерывных волокон; это можно осуществлять, например, распылением жидкости 11. Жидкость, добавленная в точке, где укладываются непрерывные волокна 12, также подвергается воздействию вакуумной камеры, и жидкость вытягивается вместе с непрерывными волокнами и проходит через смоченную формовочную проволоку. Однако, поскольку формовочная проволока уже является влажной, когда жидкость добавляется на выпуске щелевого вытягивающего блока 12, это упрощает и делает возможным испарение жидкости и образование влажной среды не только на месте укладки непрерывных волокон, но также при последующем вытягивании волокон, т.е. перед укладкой волокон. Отверстие выпуска щелевого вытягивающего блока позволяет добавленной жидкости и пару создавать влажную среду. Добавляемая жидкость может представлять собой воду и любые дополнительные вещества.

Тиснение

Хорошо известная технология увеличения толщины бумажного изделия представляет собой тиснение бумажного полотна. Любое тиснение может создавать тисненые элементы, все из которых имеют одинаковую высоту, или тисненые элементы, имеющие различные высоты. Процесс тиснения можно осуществлять в зажиме между валиком для тиснения и опорным валиком.

При изготовлении валика для тиснения используется твердый материала, обычно металл, в частности сталь, но также известны валики для тиснения, изготовленные из твердого каучука или твердых пластмассовых материалов. Валик для тиснения может иметь выступы на своей окружной поверхности, которые создают так называемые тисненые углубления на полотне, или он может иметь углубления на своей окружной поверхности, которые создают так называемые тисненые выступы в полотне.

Опорный валик может быть мягче, чем соответствующий валик для тиснения, и его могут составлять каучук, такой как натуральный каучук, или пластмассовые материалы, бумага или сталь. Однако также известны структурированные опорные валики, в частности валики, изготовленные из бумаги, каучука, пластмассовых материалов или стали. Твердость выбранного каучука зависит от прилагаемого давления и составляет от 50 до 95 по шкале Шора (Shore) A. Предпочтительное значение составляет приблизительно от 45 до 60 по шкале Шора A; как правило, тиснение осуществляется значительно лучше при меньших значениях твердости; в целях получения трехмерной структуры и глубокого тиснения обычно используется твердость, составляющая 55 по шкале Шора A. Сочетание структуры высокого тиснения с пониженным значением твердости делает возможным достижение выраженного устойчивого тиснения согласно настоящему изобретению. Кроме того, оказывается предпочтительным, что полотно материала можно вдавливать и прижимать к каучуку таким образом, что полотно деформируется.

Все описанные выше способы имеют следующее общие характеристики: при изготовлении первого валика для тиснения используется твердый материал, обычно металл, в частности сталь, но известны также валики для тиснения, изготовленные из твердого каучука или твердых пластмассовых материалов. В качестве валика для тиснения может присутствовать валик, имеющий индивидуальные выступы. В качестве альтернативы, в качестве валика для тиснения может присутствовать охватывающий валик, имеющий индивидуальные тисненые углубления. Типичная глубина тисненых рисунков составляет от 0,8 мм до 1,4 мм. Тиснение, осуществляемое в данном случае, обусловлено тем, что желательная жесткость волокон является достаточно высокой, и, таким образом, тиснение осуществляется валиком для тиснения, имеющим выпуклости или выступы, соответствующие вторым областям тонколистового материала и имеющие высоту или глубину, составляющую от 1,5 мм до 3,5 мм и предпочтительно приблизительно 2,5 мм. Вместе с устойчивой деформацией волокон, введенных в тонколистовой материал, это также приводит к относительно высокому объему тонколистового материала.

В следующей хорошо известной технологии тиснения используются стальной валик для тиснения и соответствующий стальной опорный валик (так называемое союзное тиснение). Поверхности этих валиков изготовлены таким образом, что деформация полотна достигается в течение единственной стадии тиснения.

Тиснение не только способствует приданию объема волокнистому нетканому изделию, но в этом случае изделию также придается повышенная прочность. Прочность изделия важна для потребительских изделий. Помимо создания объема, традиционная причина тиснения представляет собой создание повышенной абсорбционной способности или улучшенного ощущения мягкости.

Тиснение осуществляется без применения какого-либо тепла. Может наблюдаться некоторое выделение тепла, которое создается тиснением, поскольку прилагается давление, и силы трения могут производить некоторое тепло, однако в процессе, по существу, отсутствует введение тепла извне.

Примерное тиснение осуществляется при глубине тисненых выступов, составляющей приблизительно 2,5 мм, с опорным валиком, имеющим твердость 55 по шкале Шора A. Высота повторяющегося элемента составляет 13,3 мм, и ширина повторяющегося элемента составляет 5,7 мм, и тисненый рисунок представляет собой овал с размерами 3,8×2,2 мм и глубиной 2,5 мм. Ряды тисненых овалов совпадают через один, и существует сдвиг между центрами овалов соседних рядов, причем он отсутствует через один ряд. Длина овала соответствует машинному направлению тонколистового материала. Разумеется, настоящее изобретение не ограничивается каким-либо определенным рисунком тиснения, и можно использовать любой рисунок тиснения. Площадь тиснения составляет приблизительно 20%, но она может необязательно составлять любое число от 3 до 20 или даже 50%, предпочтительно от 10 до 30%. По существу, поскольку тиснение не приводит к разрушению, площадь тиснения можно выбирать достаточно свободно.

Мягкость опорного валика и высота выступа тиснения представляют собой сочетание, которое должно быть тщательно выбрано. Кроме того, количество тисненых точек на единицу площади также может иметь значение. В вышеупомянутом примере оно составляет 2,9 точек на 1 см2.

Настоящее изобретение далее описано более подробно в вариантах осуществления. Однако настоящее изобретение может быть реализовано во множестве различных форм, и оно не должно рассматриваться как ограниченное вариантами осуществления, которые представлены в данном описании.

Примеры

Исследуемый материал полотна изготавливали согласно описанию в пункте 1 формулы изобретения, и он имел следующий состав. Короткие волокна включали 70 масс. % целлюлозных волокон из сверхмягкой сульфатной целлюлозы, поставляемой компанией International Paper, 5 масс. % коротких (12 мм) штапельных волокон PLA, имеющих линейную плотность 1,7 дтекс (соответствующую толщине 13,2 мкм) от компании Trevira, и 25 масс. % спряденных волокон PLA, имеющих средний диаметр 16,5 мкм (соответствующий линейной плотности 2,6 дтекс) и экструдированных из полимера PLA 6202D от компании Natureworks. Полотно подвергали гидросплетению с одной стороны. Непрерывные спряденные волокна, экструдированные из фильеры, вытягивали через щелевой вытягивающий блок со скоростью, составляющей приблизительно 2500 м/мин, причем скорость полотна составляла приблизительно 200 м/мин.

Оценки в отношении свойств прочности в сухом и влажном состоянии и вычисленный индекс прочности дали результаты, представленные ниже в таблице 1. Индекс прочности вычисляли по уравнению:

Индекс прочности = [(прочность в машинном направлении) × (прочность в поперечном направлении)]½/(поверхностная плотность)

Были использованы испытания следующими способами:

прочность в сухом состоянии по стандарту SS-EN-ISO 12625-4:2005;

прочность во влажном состоянии по стандарту SS-EN ISO 12625-5:2005 (измерение в воде);

поверхностная плотность по стандарту SS-EN-ISO 12625-6:2005.

Посредством использования технологии тиснения нетканого материала на основе PLA, изготовленного, как описано выше, изготавливали мягкий, прочный и надежный содержащий PLA и целлюлозу композитный обтирочный материал. Тиснение становится более устойчивым по сравнению с PP, который позволяет производить менее плотные рулонные обтирочные материалы для потребительского рынка. Такая же технология с использованием полипропиленовых волокон не приводит к устойчивому тиснению после сматывания тонколистового материала в рулоны, однако использование материала на основе PLA, изготовленного и подвергнутого тиснению согласно формуле настоящего изобретения, обеспечивает устойчивое тиснение. Без тиснения рулонные материалы становятся чрезмерно тяжелыми и содержат чрезмерное число слоев, что делает затруднительной их продажу на потребительском рынке.

Оценки в отношении объемных свойств материала тисненого композитного нетканого полотна с глубиной выступов валика для тиснения, составляющей приблизительно 2,5 мм, дали результаты, представленные ниже в таблице 2.

Для каждого из четырех образцов, имеющих размеры 10 × 10 см, измеряли толщину и поверхностную плотность. Были использованы испытания следующими способами:

поверхностная плотность по стандарту SS-EN-ISO 12625-6:2005;

толщина по стандарту SS-EN ISO 12625-3:2005.

Отклонения от стандартного способа: a) толщину измеряли через 25-30 секунд; b) толщину измеряли в пяти различных точках образца; c) скорость погружения прецизионного грузопоршневого микрометра составляла 1,0 мм/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТИСНЕНЫЙ КОМПОЗИТНЫЙ НЕТКАНЫЙ РУЛОННЫЙ МАТЕРИАЛ | 2012 |

|

RU2614602C2 |

| СПОСОБ ПРОИЗВОДСТВА ГИДРАВЛИЧЕСКИ ПЕРЕПЛЕТЕННОГО НЕТКАНОГО МАТЕРИАЛА | 2012 |

|

RU2596099C2 |

| ЛАМИНИРОВАННЫЙ НЕТКАНЫЙ МАТЕРИАЛ С ВЫСОКИМ СОДЕРЖАНИЕМ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2534534C2 |

| ВПИТЫВАЮЩИЙ МАТЕРИАЛ | 2015 |

|

RU2696642C1 |

| ВОЛОКНИСТАЯ СТРУКТУРА С ПРОТИВОМИКРОБНЫМ ДЕЙСТВИЕМ | 2015 |

|

RU2728417C2 |

| ПРИГОДНАЯ ДЛЯ СМЫВАНИЯ В КАНАЛИЗАЦИЮ ГИДРОСПЛЕТЕННАЯ ВЛАЖНАЯ ОЧИЩАЮЩАЯ САЛФЕТКА ИЛИ ГИГИЕНИЧЕСКАЯ БУМАГА | 2014 |

|

RU2656307C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИГОДНОЙ ДЛЯ СМЫВАНИЯ В КАНАЛИЗАЦИЮ ГИДРОСПЛЕТЕННОЙ ВЛАЖНОЙ ОЧИЩАЮЩЕЙ САЛФЕТКИ ИЛИ ГИГИЕНИЧЕСКОЙ БУМАГИ | 2014 |

|

RU2667871C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОСПУТАННОГО НЕТКАНОГО МАТЕРИАЛА | 2012 |

|

RU2596105C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛОТНА МЕТОДОМ ПРЯМОГО ФОРМОВАНИЯ | 2017 |

|

RU2757398C2 |

| РИСУНЧАТЫЙ НЕТКАНЫЙ МАТЕРИАЛ | 2015 |

|

RU2717928C2 |

Настоящее изобретение предлагает способ изготовления композитного нетканого тонколистового материала, включающий экструзию непрерывных волокон из фильеры, вытягивание волокон через щелевой вытягивающий блок в тонкие непрерывные волокна, формование полотна из нескрепленных непрерывных волокон без термических соединений в процессе укладки волокон, гидросплетение полотна, включающего непрерывные спряденные волокна вместе с формованными влажным или пенным способом короткими волокнами, включая натуральные и/или синтетические волокна или штапельные волокна, для интеграции и механического соединения и формования термически нескрепленного композитного нетканого тонколистового материала, причем создается влажная среда при формовании и укладке непрерывных волокон на стадиях укладки волокон на уже смоченную поверхность, сохраняется ширина выпуска щелевого вытягивающего блока, открытого более чем на 65 мм, и жидкость добавляется на выпуске щелевого вытягивающего блока. 4 н. и 13 з.п. ф-лы, 1 ил.

1. Способ изготовления композитного нетканого тонколистового материала включающий:

- экструзию непрерывных волокон из фильеры;

- вытягивание волокон через щелевой вытягивающий блок в тонкие непрерывные волокна;

- формование полотна из нескрепленных непрерывных волокон без термических соединений в процессе укладки волокон;

- гидросплетение полотна, включающего непрерывные спряденные волокна вместе с формованными влажным или пенным способом короткими волокнами, содержащими натуральные и/или синтетические волокна или штапельные волокна, для интеграции и механического соединения и формования термически нескрепленного композитного нетканого тонколистового материала;

отличающийся тем, что создается влажная среда при формовании и укладке непрерывных волокон на стадиях укладки волокон на уже смоченную поверхность, причем сохраняется ширина выпуска щелевого вытягивающего блока, открытого более чем на 65 мм, и добавляется жидкость на выпуске щелевого вытягивающего блока.

2. Способ по п. 1, отличающийся тем, что сохраняется ширина выпуска щелевого вытягивающего блока, открытого более чем на 70 мм и предпочтительно более чем на 75 мм.

3. Способ по п. 1 или 2, отличающийся тем, что непрерывные волокна имеют температуру стеклования Tg, составляющую менее чем 80°C.

4. Способ по п. 1 или 2, отличающийся тем, что вышеупомянутые непрерывные спряденные волокна представляют собой волокна полимолочной кислоты.

5. Способ по п. 1 или 2, отличающийся тем, что непрерывные волокна представляют собой волокна PLA на основе однородного полимера полимолочной кислоты, включающего гомополимер, и имеют практически одинаковую температуру плавления по всем волокнам PLA.

6. Способ по п. 1 или 2, отличающийся тем, что скорость непрерывного волокна в щелевом вытягивающем блоке составляет, по меньшей мере, в десять раз выше, чем скорость формовочной проволоки.

7. Способ по п. 1 или 2, отличающийся тем, что вышеупомянутые непрерывные спряденные волокна экструдируются из фильеры и вытягиваются через щелевой вытягивающий блок со скоростью, составляющей более чем 2000 м/мин и менее чем 6000 м/мин, предпочтительно менее чем 5000 м/мин и предпочтительнее менее чем 3000 м/мин.

8. Способ по п. 1 или 2, отличающийся тем, что жидкость добавляемую на выпуске щелевого вытягивающего блока, добавляют путем распыления в процессе формования полотна из нескрепленных непрерывных волокон.

9. Способ по п. 1 или 2, отличающийся тем, что смоченная поверхность представляет собой формовочную проволоку, смоченную путем нанесения жидкости на формовочную проволоку.

10. Способ по п. 1 или 2, отличающийся тем, что жидкость наносят на формовочную проволоку путем распыления.

11. Способ по п. 1 или 2, отличающийся тем, что осуществляют высушивание сформованного композитного нетканого тонколистового материала и тиснение тонколистового материала без термического соединения таким образом, что тиснение придает термически нескрепленному композитному тонколистовому материалу из волокон и коротких волокон индекс прочности, равный или составляющий более чем однократный индекс прочности нетисненого композитного тонколистового материала.

12. Способ по п. 1 или 2, отличающийся тем, что непрерывные волокна имеют температуру стеклования Tg, составляющую менее чем 80°C, и что в процессе тиснения достигается предел текучести волокон, и тиснение осуществляется в области пластичности волокон, таким образом, что они пластически деформируются.

13. Способ по п. 1 или 2, отличающийся тем, что тиснение осуществляется посредством опорного валика и создает первые области, включающие растянутые волокна, и вторые области местного упрочнения, представляющие собой сжатые области без термического соединения, имеющие более высокую плотность, чем первые области.

14. Способ по п. 1 или 2, отличающийся тем, что вторые области, представляющие собой сжатые области нетканого композитного полотна без термического соединения, имеют уменьшенную толщину, составляющую приблизительно от 5 до 60%, предпочтительно от 10 до 50% и наиболее предпочтительно приблизительно 30%.

15. Нетканое композитное полотно из непрерывных спряденных волокон и коротких волокон, изготовленное по любому из пп. 1-14.

16. Применение нетканого композитного полотна из непрерывных спряденных волокон и коротких волокон по п. 15 в качестве обтирочного материала.

17. Применение смоченного нетканого композитного полотна из непрерывных спряденных волокон и коротких волокон по п. 15 в качестве обтирочного материала.

| US 7422660 B2, 09.09.2008 | |||

| US 7998889 B2, 16.08.2011 | |||

| US 7432219 B2, 07.10.2008 | |||

| КОМПОЗИЦИОННЫЙ НЕТКАНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ МОНОНИТИ И КОРОТКИЕ ВОЛОКНА | 2004 |

|

RU2363786C2 |

Авторы

Даты

2017-02-02—Публикация

2012-12-27—Подача