Настоящее изобретение относится к устройству для удаления масла, предназначенному для очистки труб, свернутых бухтами, и имеющему печь, которая служит для нагрева помещаемых в нее труб и в которой предусмотрена или не предусмотрена соответствующая зона охлаждения, а также имеющему газопроводную систему, предназначенную для подачи продувочного газа в трубы и соответственно его отвода из труб и снабженную средствами для разъемного герметичного соединения с газоподводящим трубопроводом с одной стороны и газоотводящим трубопроводом с другой стороны.

Устройство для удаления масла подобного типа известно из ЕР 0659907 В1. В описанном в указанной публикации устройстве свернутую в бухту трубу нагревают в рабочем пространстве его печи и затем трубу для очистки ее внутренних поверхностей продувают газом, подаваемым в нее и отводимым из нее с помощью соответствующей газопроводной системы. При этом концы очищаемой трубы подсоединяют к газопроводной системе с помощью двух соединительных патрубков, каждый из которых крепится к соответствующему тягово-нажимному стержню и каждый из которых независимо от другого подводится с противоположных сторон рабочего пространства печи к соответствующим ответным элементам. Такое соединительное устройство соединено с тягово-нажимным стержнем универсальным шарниром, что позволяет обеспечить газонепроницаемое соединение даже в том случае, когда опорная рама, на которую укладывается свернутая в виде бухты труба, несколько развернута в рабочем пространстве печи, а соединяемые между собой концы соединительного устройства располагаются не параллельно друг другу.

Существенный недостаток такого известного устройства обусловлен наличием расположенных отдельно и независимо друг от друга присоединений для подвода и отвода газа. Герметичность таких присоединений определяется усилием, с которым взаимно состыкованные присоединения прижимаются в соединительном устройстве друг к другу. С учетом этого при слишком высоком прижимном усилии существует опасность смещения или деформирования опорной рамы в рабочем пространстве печи под действием механических усилий, передаваемых соединительным устройством, что может привести к нарушению герметичности в соединениях между взаимно состыкованными присоединениями.

В основу настоящего изобретения была положена задача усовершенствовать устройство для удаления масла указанного в начале описания типа таким образом, чтобы обеспечить возможность простого и надежного подсоединения свернутых в виде бухт труб к газопроводной системе.

В отношении устройства указанного в начале описания типа эта задача решается согласно изобретению благодаря тому, что оба конца каждой трубы по отдельности подсоединены к одной и той же соединительной головке, которая имеет газовпускное отверстие и расположенное на одной оси с ним газовыпускное отверстие, а концевой участок газоподводящего трубопровода и концевой участок газоотводящего трубопровода обращены навстречу друг другу и соединены с указанным газовпускным отверстием, соответственно газовыпускным отверстием герметичным соединением, допускающим подвижность этих концевых участков газоподводящего и газоотводящего трубопроводов совместно с этими газовпускным и газовыпускным отверстиями.

Благодаря тому что газовпускное и газовыпускное отверстия обращены в противоположные стороны и расположены на одной оси в одной и той же соединительной головке близко друг к другу, газоотводящий трубопровод служит контропорой, воспринимающей механическое усилие, с которым к соединительной головке прижимается газоподводящий трубопровод, в результате чего соединительная головка при присоединенных к ней газоотводящем и газоподводящем трубопроводах оказывается зажата между ними, что исключает смещение свернутой в виде бухты трубы или опорной рамы под действием механических усилий, прикладываемых со стороны системы подвода и отвода газа.

В предлагаемом в изобретении устройстве соединительную головку можно стационарно встроить или интегрировать в опорную раму, предназначенную для размещения на ней располагаемых одна на другой свернутых бухтами труб. В этом случае позиционирование такой соединительной головки относительно рабочего пространства печи обеспечивается за счет установки опорной рамы в определенное относительно рабочего пространства печи положение, в котором она фиксируется после подсоединения газоподводящего и газоотводящего трубопроводов. Помимо этого на подобную опорную раму несколько свернутых в виде бухт труб можно загружать вне рабочего пространства печи и лишь затем помещать эту опорную раму в рабочее пространство печи для обработки труб.

Согласно еще одному возможному варианту выполнения предлагаемого в изобретении устройства оба конца одной свернутой в виде бухты трубы предлагается по отдельности присоединять к соединительной головке соединенными с опорной рамой направляющими трубами для подвода, соответственно отвода газа, что тем самым позволяет обеспечить надежное и жесткое соединение между соединительной головкой и газораспределительной системой.

В соответствии со следующим возможным вариантом выполнения предлагаемого в изобретении устройства каждый из двух концов каждой из свернутых бухтами труб предлагается соединять гибким соединительным патрубком с направляющей трубой для подвода, соответственно отвода газа. В этом случае значительно упрощается присоединение свернутой в виде бухты трубы к газоподводящему и газоотводящему трубопроводам, поскольку применение гибких соединительных патрубков позволяет компенсировать значительные различия в геометрической внешней форме отдельных бухт, в виде которых свернуты обрабатываемые трубы.

Согласно следующему возможному варианту выполнения предлагаемого в изобретении устройства по меньшей мере примыкающие к соединительной головке участки газоподводящего трубопровода и газоотводящего трубопровода установлены с возможностью их соосного перемещения по прямолинейной траектории вплоть до состыковывания с газовпускным отверстием, соответственно газовыпускным отверстием и в обратном направлении. В этом случае соединительные элементы газоподводящего и газоотводящего трубопроводов для их подсоединения к соединительной головке необходимо лишь привести в простое прямолинейное движение.

В другом возможном варианте выполнения предлагаемого в изобретении устройства по меньшей мере примыкающие к соединительной головке участки газоподводящего трубопровода и газоотводящего трубопровода выполнены с возможностью их перемещения по изогнутой траектории вплоть до состыковывания с газовпускным отверстием, соответственно газовыпускным отверстием и в обратном направлении. В этом случае соединительные элементы газоподводящего и газоотводящего трубопроводов для их газонепроницаемого подсоединения к соединительной головке требуется лишь привести в движение по изогнутой траектории.

В соответствии еще с одним возможным вариантом выполнения предлагаемого в изобретении устройства для перемещения газоподводящего трубопровода и газоотводящего трубопровода может использоваться пневматический или гидравлический привод. Приведение в движение соединительных элементов газоподводящего и газоотводящего трубопровода с помощью соответствующего привода позволяет тем самым прижимать указанные соединительные элементы к соединительной головке с усилием, необходимым для создания герметичного соединения между ними.

Согласно следующему возможному варианту выполнения предлагаемого в изобретении устройства примыкающие к соединительной головке участки газоподводящего трубопровода и газоотводящего трубопровода установлены с возможностью их поворота для компенсации возможного несоответствия во взаимном расположении совмещаемых между собой газоподводящего, соответственно газоотводящего трубопровода и соединительной головки. Благодаря этому удается дополнительно повысить надежность уплотнения в месте соединения газоподводящего и газоотводящего трубопроводов с соединительной головкой в рабочем пространстве печи.

В соответствии еще с одним возможным вариантом выполнения предлагаемого в изобретении устройства газоподводящий трубопровод и газоотводящий трубопровод на их примыкающих к соединительной головке участках выполнены гибкими в осевом направлении. Благодаря этому обеспечивается возможность компенсировать в осевом направлении возможные несоответствия в расположении соединительной головки при ее позиционировании в рабочем пространстве печи, исключив при этом смещение опорной рамы под действием прижимных усилий, действующих на нее со стороны газоподводящего и газоотводящего трубопровода при их подсоединении к соединительной головке.

Помимо этого согласно еще одному возможному варианту выполнения предлагаемого в изобретении устройства направляющая труба для отвода газа имеет несколько отделенных один от другого каналов, каждый из которых сообщается с выпускным отверстием трубы определенной бухты, в которую она свернута. Возможен также обратный случай, согласно которому направляющая труба для подвода газа имеет несколько отделенных один от другого каналов, каждый из которых сообщается с впускным отверстием трубы определенной бухты, в которую она свернута. Тем самым появляется возможность измерять и регулировать расход газа, пропускаемого через определенную, свернутую в виде бухты трубу.

Ниже предлагаемое в изобретении устройство более подробно рассмотрено на примере одного из вариантов его выполнения со ссылкой на прилагаемые чертежи, на которых показано:

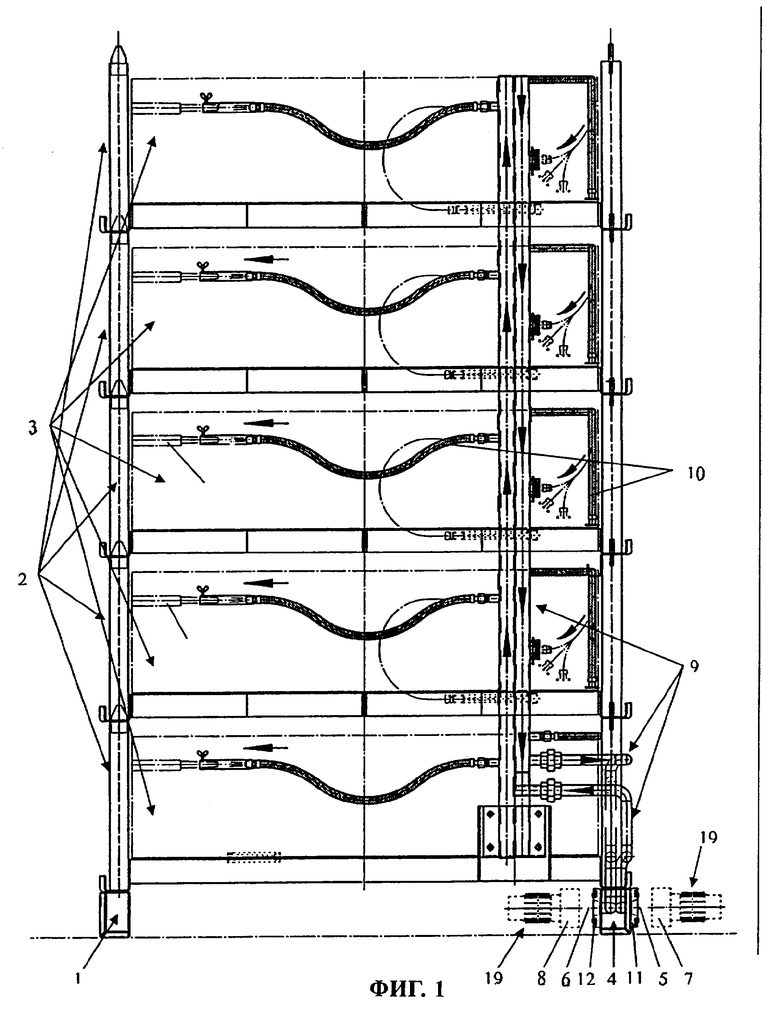

на фиг.1 - вертикальный разрез опорной рамы, которая предназначена для размещения на ней нескольких свернутых бухтами труб и которая имеет встроенную в нее соединительную головку,

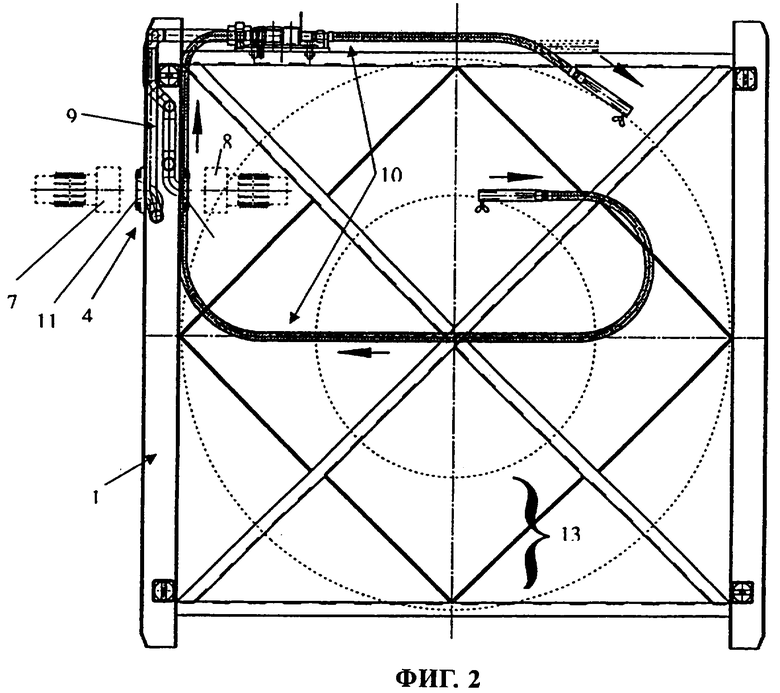

на фиг.2 - горизонтальный разрез опорной рамы со встроенной в нее соединительной головкой и

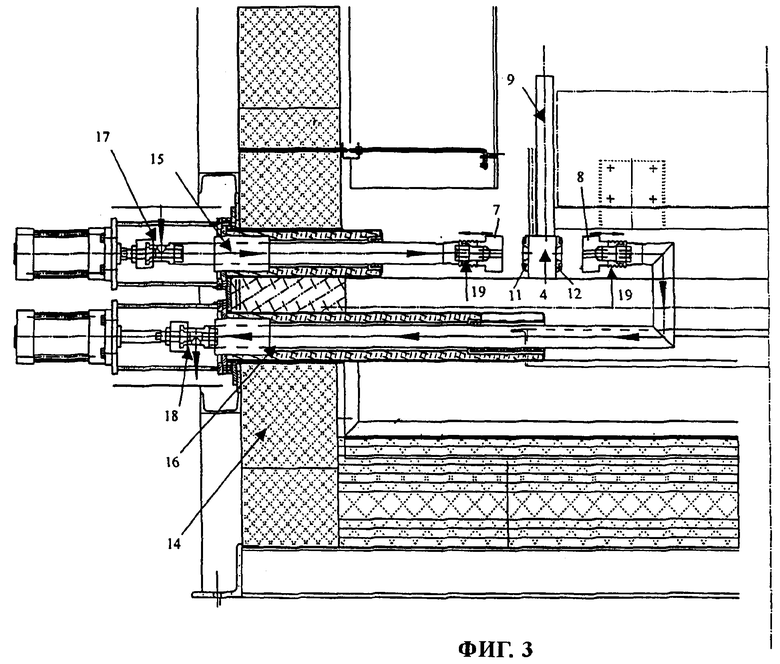

на фиг.3 - изображенные в разрезе стенка печи, газоподводящий трубопровод, газоотводящий трубопровод и опорная рама со встроенной в нее соединительной головкой.

Предлагаемое в изобретении устройство имеет опорную раму 1 (фиг.1), на которой смонтированы установленные одна на другой надставные секции 2, каждая из которых имеет рабочее пространство 3 для размещения в нем свернутых бухтами труб. В опорную раму 1 встроена соединительная головка 4 с газовпускным отверстием 5 и обращенным в противоположную сторону газовыпускным отверстием 6. Подсоединяемые к соединительной головке 4 концевые участки газоподводящего трубопровода 15 и газоотводящего трубопровода 16 с расположенными на них соединительными элементами 7 и 8 показаны пунктирной линией. Газовпускное отверстие 5 и газовыпускное отверстие 6 соединительной головки 4 расположены на одной оси и обращены во взаимно противоположные стороны. На чертеже наглядно видно, что отверстия соединительных элементов 7, 8 газоподводящего 15 и газоотводящего 16 трубопроводов и газовпускное 5 и газовыпускное 6 отверстия соединительной головки 4 расположены на одной оси, и поэтому для подсоединения соответствующих трубопроводов к соединительной головке 4 эти их соединительные элементы 7, 8 необходимо перемещать вдоль оси.

На фиг.2 показана нижняя часть опорной рамы 1, встроенная в которую соединительная головка 4 образует узел, состоящий из соединительного элемента 11, предназначенного для подсоединения газоподводящего трубопровода, и соединительного элемента 12, предназначенного для подсоединения газоотводящего трубопровода. Эти соединительные элементы 11 и 12 жестко соединены с опорной рамой 1, а с другой стороны от них отходят направляющие трубы 9, которые также жестко соединены с опорной рамой 1. К этим направляющим трубам присоединены гибкие соединительные патрубки 10, по которым газ поступает в трубу, свернутую в бухту 13, которая на чертеже показана условно пунктирными линиями. Помимо этого на чертеже видно, что отверстия соединительных элементов 11, 12 и отверстия соединительных элементов 7, 8 газоподводящего 15 и газоотводящего 16 трубопроводов расположены на одной оси.

На фиг.3 в разрезе показаны стенка 14 печи, газоподводящий 15 и газоотводящий 16 трубопроводы с закрепленными на них соединительными элементами 7 и 8 и соединительная головка 4 с ее соединительными элементами 11 и 12. В такой системе подача потока газа начинается с его подвода в точке 17 в газоподводящий трубопровод 15. Далее газ поступает через соединительные элементы 7 и 11 в направляющие трубы 9. Отсюда газ попадает в свернутые в виде бухт трубы, а затем, пройдя по ним, движется по направляющим трубам 9, после чего, пройдя через соединительные элементы 12, поступает в газоотводящую трубу 16 и в конечном итоге достигает точки 18 его отвода из системы. На фиг.3, так же, как и на фиг.1 и 2, наглядно видно, что отверстия соединительных элементов 7, 8 газоподводящего 15 и газоотводящеего 16 трубопроводов расположены на одной общей оси с отверстиями соединительных элементов 11, 12 соединительной головки 4, и поэтому газоподводящий трубопровод 15 и газоотводящий трубопровод 16 с целью обеспечить газонепроницаемое присоединение их соединительных элементов 7, 8 к соединительным элементам 11, 12 соединительной головки следует перемещать вдоль этой оси. Необходимая для компенсации допусков осевая гибкость газоподводящего 15 и газоотводящего 16 трубопроводов, а также возможность поворотного крепления соединительных элементов 7, 8 обеспечиваются с помощью схематично показанных на чертеже элементов 19.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПАКТНЫЙ КОНЦЕНТРАТОР СТОЧНЫХ ВОД, РАБОТАЮЩИЙ НА ОТБРОСНОМ ТЕПЛЕ | 2010 |

|

RU2530045C2 |

| Газовый клапан и газовый прибор | 2019 |

|

RU2770969C1 |

| КОМПРЕССОР ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО РАБОТЫ | 2007 |

|

RU2432496C2 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ ДЛЯ РЕНТГЕН-ГЕНЕРАТОРОВ | 2018 |

|

RU2727168C1 |

| Коллектор выхлопных газов и газовая турбина | 2013 |

|

RU2668302C2 |

| КОМПАКТНЫЙ КОНЦЕНТРАТОР СТОЧНЫХ ВОД, РАБОТАЮЩИЙ НА ОТБРОСНОМ ТЕПЛЕ | 2010 |

|

RU2551494C2 |

| Силовая установка | 1980 |

|

SU962666A1 |

| СИЛОВАЯ УСТАНОВКА | 2004 |

|

RU2255238C1 |

| УСТРОЙСТВО И СПОСОБ ПРЕДВАРИТЕЛЬНОГО НАГРЕВА И ПОДАЧИ МЕТАЛЛИЧЕСКОЙ ШИХТЫ В ПЛАВИЛЬНУЮ ПЕЧЬ | 2021 |

|

RU2816886C1 |

| Печь для термической обработки кускового или мелкозернистого материала | 1979 |

|

SU932999A3 |

Изобретение относится к области очистки труб. Устройство для удаления масла предназначено для очистки труб, свернутых бухтами, и имеет печь для нагрева помещаемых в нее труб, в которой предусмотрена или не предусмотрена соответствующая зона охлаждения, а также имеет газопроводную систему, предназначенную для подачи продувочного газа в трубы и соответственно его отвода из труб и снабженную средствами для разъемного герметичного соединения с газоподводящим трубопроводом с одной стороны и газоотводящим трубопроводом с другой стороны. Техническим результатом изобретения является обеспечение возможности простого и надежного подсоединения газоподводящего и газоотводящего трубопроводов к очищаемым трубам. Устройство позволяет решить эту задачу благодаря тому, что оба конца каждой трубы по отдельности подсоединены к одной и той же соединительной головке, которая имеет газовпускное отверстие и расположенное на одной оси с ним газовыпускное отверстие, а концевой участок газоподводящего трубопровода и концевой участок газоотводящего трубопровода обращены навстречу друг другу и соединены с указанным газовпускным отверстием, соответственно газовыпускным отверстием герметичным соединением, допускающим подвижность этих концевых участков газоподводящего и газоотводящего трубопроводов совместно с этими газовпускным и газовыпускным отверстиями. 9 з.п. ф-лы, 3 ил.

| Пневматический уровнемер жидких сред | 1976 |

|

SU659907A1 |

| JP 07173523 А, 11.07.1995 | |||

| Устройство для обезжиривания и прокалки металлической стружки | 1977 |

|

SU705007A1 |

| Способ подогрева и очистки от масла металлической стружки | 1974 |

|

SU490874A1 |

Авторы

Даты

2005-10-10—Публикация

2002-09-06—Подача