Группа изобретений относится к области обработки металлов давлением и может быть использована для ротационной вытяжки оболочек сложного профиля.

Известен способ изготовления деталей типа оболочек многопереходной ротационной вытяжкой, включающий многопроходную вытяжку дисковой заготовки возвратно-поступательными движениями давильного инструмента. Деформирование заготовки на участке прямого хода инструмента ведут с образованием на заготовке фланца, вся поверхность которого наклонена к оси обработки. При обратном ходе инструмента переформовывают фланец с образованием ступени цилиндрической формы, высота которой не более радиуса профиля давильного инструмента (Авторское свидетельство SU 1655613 А1, дата подачи заявки: 14.11.1988 г., опубликовано: 15.05.1991 г. Бюл. №22). Недостатками способа является использование инструмента в виде давильного ролика на независимых суппортах, перемещающихся по индивидуальным траекториям, и отсутствие противоотжимного устройства, что ведет к потере устойчивости заготовки, образованию гофр и разрывов, усложнению настройки при формировании оптимального очага деформации, индивидуальному подбору режимов для каждого суппорта, отсутствию жесткости системы инструмент-деталь.

Также известен способ изготовления тонкостенных оболочек сложной формы из нержавеющих жаропрочных сталей, включающий формообразование вытяжкой листовой заготовки на технологической оправке продольным перемещением, установленных с зазором относительно последней, одновременно чернового и чистового давильных роликов с опережением движения чернового ролика относительно чистового, при этом для исключения разнотолщинности оболочки за пределами допуска при формообразовании сложного профиля траекторию движения роликов задают отдельно для каждого ролика, а зазоры для чистовых роликов выбирают в пределах 0,35-0,6 от величины зазора для черновых роликов, при этом вытяжку осуществляют в один переход за несколько последовательно выполняемых прямых и обратных проходов, постепенно укладывая заготовку на оправку, без корректировки температурных деформаций детали от нагрева оправки (Патент РФ на изобретение №2638605, дата подачи заявки: 25.05.2015 г., опубликовано: 14.12.2017 г. Бюл. №35). Недостатками способа являются сложность настройки и изготовления инструмента, а также сложность настройки параметров каждого ролика, в частности, подбор продольного перемещения роликов.

Технический результат изобретений заключается в повышении качества изготовления полых тонкостенных сложнопрофильных деталей на токарно-давильных станках с системой ЧПУ за счёт уменьшения отклонений толщины стенки детали от заданной.

Указанный технический результат достигается тем, что в первом варианте способа ротационной вытяжки полых тонкостенных сложнопрофильных деталей на токарно-давильном станке с системой ЧПУ предварительно исходную дисковую заготовку устанавливают на торце профильной оправки, имеющей последовательно расположенные участки “конус-конус-цилиндр”, фиксируют заготовку прижимом и приводят в контакт край заготовки со стороны шпинделя с противоотжимным устройством, а формирование профиля детали осуществляют давильным инструментом в виде зеркально установленных, по крайней мере, двух раскатных роликов, при этом

вначале за один проход давильного инструмента осуществляют вытяжку первого конического участка заготовки с заданными толщиной, углом конуса и образованием фланца на его периферии;

далее, выполняя проход инструмента в цикличном режиме, производят вытяжку второго конического участка заготовки, для чего на каждом этапе цикла вначале формируют изгиб фланца с радиусом R0=(0,8-l,l)D0, где D0 - диаметр заготовки, и укладывают на оправку часть заготовки, при этом каждый этап цикла начинают от начала формирования второго конического участка, а длину уложенной части с каждым этапом цикла увеличивают на постоянный шаг, достигая заданной толщины к концу цикла;

затем приступают к вытяжке в цикличном режиме цилиндрического участка, для чего на каждом этапе цикла вначале формируют изгиб фланца с растягивающими напряжениями с радиусом R1=1,7(R3-lc), где lс - шаг укладки, в направлении от оправки, затем подводят инструмент к диаметру врезания Dвр1=1,1Dk, где Dk - внешний диаметр цилиндрического участка конечной детали, и формируют изгиб фланца с растягивающими напряжениями с радиусом R2=1,55(R3-lc) в направлении от оправки, далее подводят инструмент к диаметру врезания Dвр2=1,6Dk и формируют изгиб фланца с сжимающими напряжениями с радиусом R3=(5-8)Rr, где Rr - радиус при вершине ролика, в направлении к оправке, и завершают этап цикла укладкой части заготовки длиной, равной величине шага укладки, на оправку; после чего начинают следующий этап цикла, уменьшая величины диаметров врезания при формировании изгибов фланца с радиусами R2 и R3 на шаг k1=0,02(Dвр2-Dвр1) и k2=0,05(Dвр2-Dвр1), соответственно, а для достижения заданной толщины сформированного цилиндрического участка, отведя противоотжимное устройство, совершают калибрующее прохождение инструмента по всему цилиндрическому участку.

Для достижения указанного технического результата целесообразно:

- вытяжку заготовки производить с одинаковыми зазорами между инструментом и оправкой Δ=(0,2-0,4)t0, где t0 - толщина заготовки;

- при переходе с конической на цилиндрическую часть профиля заготовки во время первого этапа цикла вытяжки цилиндрического участка и перед укладкой заготовки на оправку инструмент отводить в направлении прижима, а затем производят укладку заготовки от начала цилиндрического участка, что позволит исключить образование наплыва металла заготовки и, соответственно, закат металла и искажение формы заготовки;

- угол конуса первого конического участка составлял α>52°;

- угол конуса второго конического участка составлял β<45°;

- скорость вращения заготовки в процессе вытяжки выбирать из диапазона (450-550) об/мин; скорость контурной подачи инструмента при формировании изгибов фланца с радиусами R0, R1, R2 и скорость калибрующего прохождения инструмента по сформированному цилиндрическому участку для достижения заданной толщины выбирать из диапазона (350-450) мм/мин, а при формировании изгибов фланца с радиусом R3 скорость подачи инструмента выбирать из диапазона (650-750) мм/мин.

Указанный технический результат достигается также тем, что во втором варианте способа ротационной вытяжки полых тонкостенных сложнопрофильных деталей на токарно-давильном станке с системой ЧПУ предварительно исходную дисковую заготовку устанавливают на торце профильной оправки, имеющей последовательно расположенные участки "конус-цилиндр", фиксируют заготовку прижимом и приводят в контакт край заготовки со стороны шпинделя с противоотжимным устройством, а формирование профиля детали осуществляют давильным инструментом в виде зеркально установленных, по крайней мере, двух раскатных роликов, при этом

вначале за один проход инструмента осуществляют вытяжку конического участка заготовки с углом конуса α>52°, с заданной толщиной и образованием фланца на его периферии;

после чего приступают к вытяжке цилиндрического участка в цикличном режиме, для чего на каждом этапе цикла вначале формируют изгиб фланца с растягивающими напряжениями с радиусом R1=1,7(R3-lc), где lc - шаг укладки, в направлении от оправки, затем подводят инструмент к диаметру врезания Dвр1=1,1Dk, где Dk - внешний диаметр цилиндрического участка конечной детали, и формируют следующий изгиб фланца с растягивающими напряжениями с радиусом R2=1,55(R3-lc) в направлении от оправки, далее подводят инструмент к диаметру врезания Dвр2=1,6Dk и формируют еще изгиб фланца с сжимающими напряжениями с радиусом R3=(5-8)Rr, где Rr - радиус при вершине ролика, в направлении к оправке, а завершают этап цикла укладкой части заготовки длиной, равной величине шага укладки, на оправку, после чего начинают следующий этап цикла, уменьшая величины диаметров врезания при формировании изгибов фланца с радиусами R2 и R3 на шаг k1=0,02(Dвр2-Dвр1) и k2=0,05(Dвр2-Dвр1), соответственно, а для достижения заданной толщины сформированного цилиндрического участка, отведя противоотжимное устройство, совершают калибрующее прохождение инструмента по всему цилиндрическому участку.

Для достижения указанного технического результата целесообразно вытяжку заготовки проводить с одинаковым зазором Δ между инструментом и оправкой Δ=(0,2-0,4)t0, где t0 - толщина заготовки.

Указанный технический результат достигается тем, что в третьем варианте способе ротационной вытяжки полых тонкостенных сложнопрофильных деталей на токарно-давильном станке с системой ЧПУ предварительно исходную дисковую заготовку устанавливают на торце профильной оправки, имеющей последовательно расположенные участки "конус-цилиндр", фиксируют заготовку прижимом и приводят в контакт край заготовки со стороны шпинделя с противоотжимным устройством, а формирование профиля детали осуществляют давильным инструментом в виде зеркально установленных, по крайней мере, двух раскатных роликов, при этом

выполняя проход инструмента в цикличном режиме, осуществляют вытяжку конического участка заготовки с углом конуса β<45°, для чего на каждом этапе цикла вначале формируют изгиб фланца с радиусом R0=(0,8-1,1)D0, где D0 - диаметр заготовки, и укладывают на оправку часть заготовки, при этом каждый этап цикла начинают от начала формирования конического участка, а длину уложенной части с каждым этапом цикла увеличивают на постоянный шаг, достигая заданной толщины к концу цикла;

после чего приступают к вытяжке в цикличном режиме цилиндрического участка, для чего на каждом этапе цикла вначале формируют изгиб фланца с растягивающими напряжениями с радиусом R1=1,7(R3-lc), где lc - шаг укладки, в направлении от оправки, затем подводят инструмент к диаметру врезания Dвр1=1,1Dk, где Dk - внешний диаметр цилиндрического участка конечной детали, и формируют следующий изгиб фланца с растягивающими напряжениями с радиусом R2=1,55(R3-lc) в направлении от оправки, далее подводят инструмент к диаметру врезания Dвр2=1,6Dk и формируют еще изгиб фланца с сжимающими напряжениями с радиусом R3=(5-8)Rr, где Rr - радиус при вершине ролика, в направлении к оправке, а завершают этап цикла укладкой части заготовки длиной, равной величине шага укладки, на оправку, после чего начинают следующий этап цикла, уменьшая величины диаметров врезания при формировании изгибов фланца с радиусами R2 и R3 на шаг k1=0,02(Dвр2-Dвр1) и k2=0,05(Dвр2-Dвр1), соответственно, а для достижения заданной толщины сформированного цилиндрического участка, отведя противоотжимное устройство, совершают калибрующее прохождение инструмента по всему цилиндрическому участку.

Для достижения указанного технического результата целесообразно вытяжку заготовки производить с одинаковым зазором между инструментом и оправкой Δ=(0,2-0,4)t0, где t0 - толщина заготовки.

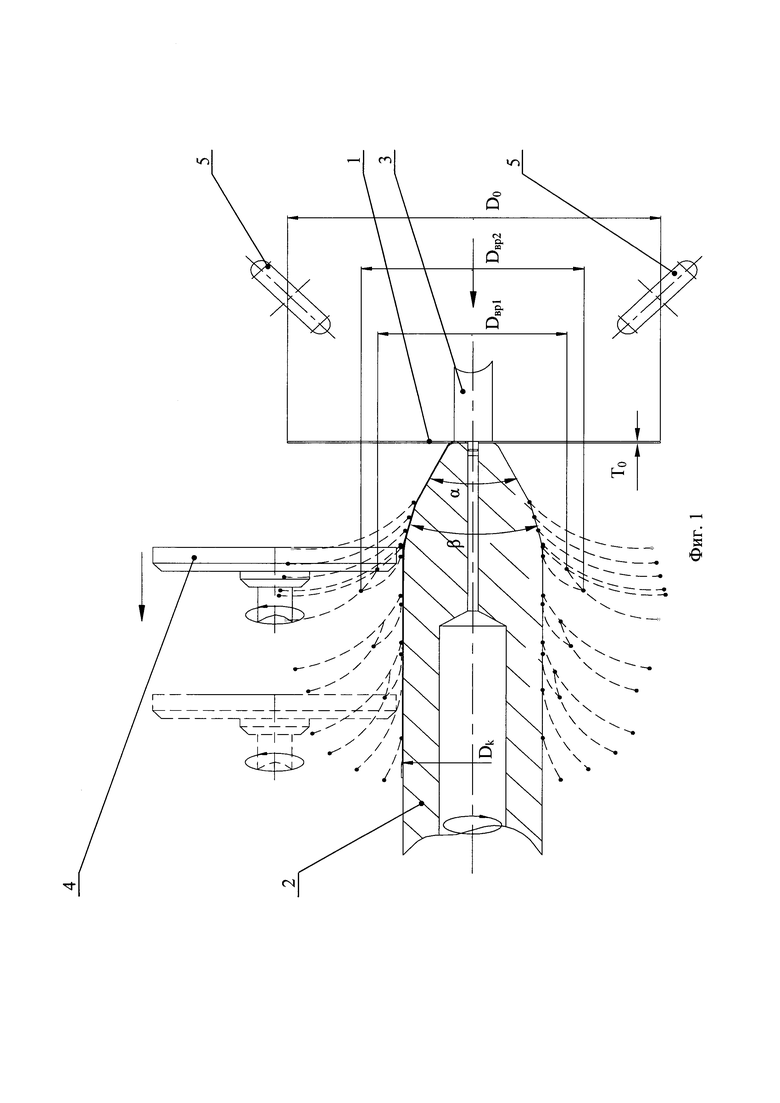

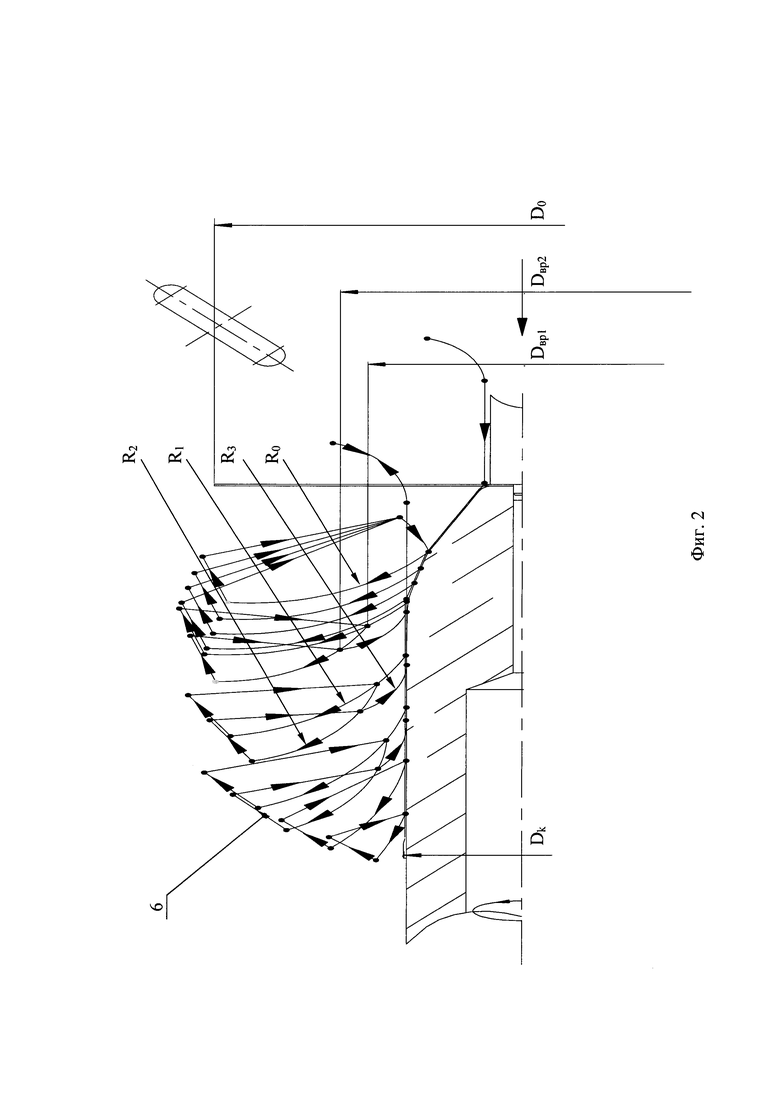

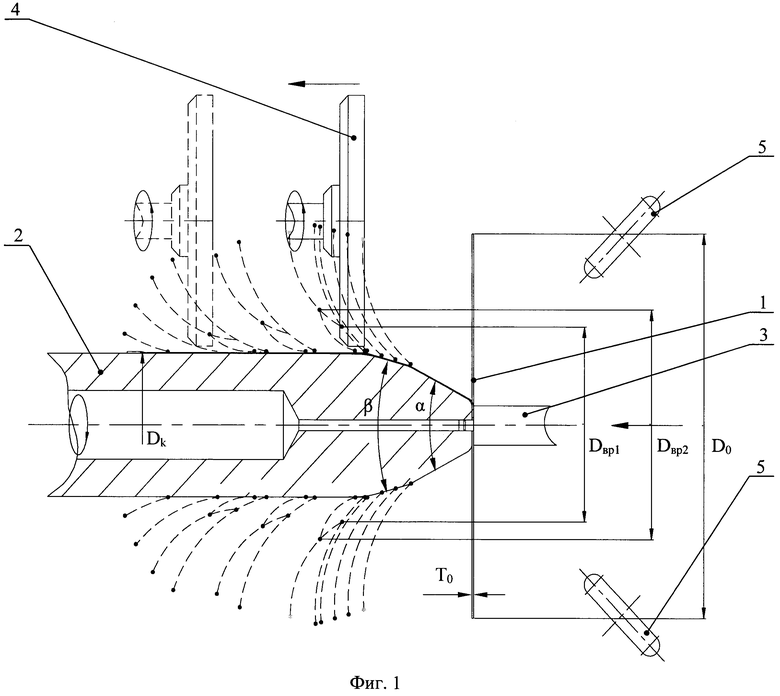

Изобретение поясняется чертежами, на которых изображено:

на фиг. 1 - схема обработки заготовки;

на фиг. 2 - схема обработки заготовки с траекторией движения инструмента.

В заявляемом способе описана ротационная вытяжка трех вариантов дисковых заготовок с получением полых тонкостенных сложнопрофильных деталей, профиль одной из которых образован последовательно расположенными типами участков "конус-конус-цилиндр", а других - "конус с углом конуса α>52° - цилиндр" и "конус с углом конуса β<45° - цилиндр".

Изготавливаются указанные выше детали ротационной вытяжкой дисковой заготовки на токарно-давильном двухроликовом станке с системой ЧПУ.

Перед началом формирования участков деталей исходную дисковую заготовку 1 устанавливают на торце профильной оправки 2, фиксируют заготовку прижимом 3 и приводят в контакт край заготовки со стороны шпинделя с противоотжимным устройством 4.

Формирование профиля деталей осуществляют давильным инструментом в виде зеркально установленных, по крайней мере, двух раскатных роликов 5.

Профиль оправки также выбирается в соответствии с заданным профилем детали: "конус-конус-цилиндр" или "конус-цилиндр"

Использование противоотжимного устройства позволяет избежать потери устойчивости заготовки во время вытяжки, образования гофр и разрывов заготовки.

Деформирование заготовки производят с одинаковым зазором между давильным инструментом и оправкой Δ=(0,2-0,4)t0, где t0 - толщина заготовки.

Для исключения влияния нагрева заготовки и инструмента в течении всего процесса применяют смазывающе-охлаждающая жидкость.

Вытяжку конического участка заготовки с углом конуса α>52° осуществляют за один проход инструмента с заданными толщиной, углом конуса и образованием фланца на его периферии.

Вытяжку конического участка заготовки с углом конуса β<45° производят, выполняя проход инструмента с постоянным шагом в цикличном режиме, для чего на каждом этапе цикла, формируют изгиб фланца с радиусом R0=(0,8-1,1)D0, где D0 - диаметр заготовки, и укладывают на оправку часть заготовки, при этом каждый этап цикла начинают от начала формирования второго конического участка, а длина уложенной части с каждым этапом цикла увеличивается на постоянный шаг, достигая заданной толщины к концу цикла.

Формирование цилиндрического участка производят в цикличном режиме, для чего на каждом этапе цикла вначале формируют изгиб фланца с растягивающими напряжениями с радиусом R1=1,7(R3-lc), где lc - шаг укладки, в направлении от оправки, затем подводят инструмент к диаметру врезания Dвр1=1,1Dk, где Dk - внешний диаметр цилиндрического участка конечной детали, и формируют изгиб фланца с растягивающими напряжениями с радиусом R2=1,55(R3-lc) в направлении от оправки, далее подводят инструмент к диаметру врезания Dвр2=1,6Dk и формируют изгиб фланца с сжимающими напряжениями с радиусом R3=(5-8)Rr, где Rr - радиус при вершине ролика, в направлении к оправке, а завершают этап цикла укладкой части заготовки длиной, равной величине шага укладки, на оправку, после чего начинают новый этап цикла, уменьшая величины диаметров врезания при формировании изгибов фланца с радиусами R2 и R3 на шаг k1=0,02(Dвр2-Dвр1) и k2=0,05(Dвр2-Dвр1), соответственно, причем для исключения образования наплыва металла заготовки, что в последующем выразится в закате металла и искажении формы заготовки, при переходе с конической на цилиндрическую часть профиля заготовки во время первого этапа цикла вытяжки цилиндрического участка перед укладкой заготовки на оправку инструмент отводят в направлении прижима, а затем производят укладку заготовки от начала цилиндрического участка.

Комбинация растягивающих и сжимающих напряжений на цилиндрическом участке детали позволяет при ходе давильного инструмента в направлении от оправки и укладке детали на оправку удлинять деталь, а при ходе в направлении к оправке - набирать местное утолщение металла, избегая образования разрывов и трещин на поверхности заготовки.

Формирование цилиндрического участка заканчивают отводом противоотжимного устройства и проглаживающим, калибрующим прохождением инструмента по всему цилиндрическому участку для достижения заданной толщины.

Последовательность и траектория 6 движения инструмента в процессе вытяжки подробно указаны на фиг. 2.

Скорость вращения заготовки в процессе вытяжки составляет (450-550) об/мин; скорость контурной подачи инструмента при формировании изгибов фланца с радиусами R0, R1, R2 и скорость калибрующего прохождения инструмента по сформированному цилиндрическому участку для достижения заданной толщины составляет (350-450) мм/мин, а при формировании изгибов фланца с радиусом R3 скорость подачи инструмента - (650-750) мм/мин.

Сущность заявленного изобретения будет более понятна из приведенного ниже примера трех вариантов изготовления оболочек сложного профиля ротационной вытяжкой.

Для получения трех видов оболочек сложного профиля было подготовлено три варианта оправок и три заготовки из сплава АМг2М.

В каждом варианте вытяжку осуществляли на токарно-давильном двухроликовом станке с системой ЧПУ. Предварительно заготовки в виде диска устанавливали на торце оправки, фиксировали прижимом, а противоотжимное устройство приводили в контакт с краем заготовки со стороны шпинделя, при этом радиус при вершине деформирующих роликов составлял Rr=8 мм.

Деформирование заготовки производили с одинаковыми зазорами между инструментом и оправкой Δ=0,3t0, где t0 - толщина заготовки.

После окончания вытяжки толщина заготовок на каждом участке составляла tk=0,5±0,1 мм.

Скорость вращения заготовки в процессе вытяжки составляла 500 об/мин. Контурная подача инструмента при формировании изгибов фланца с радиусами R0, R1, R2, а также при калибрующем прохождении составляла 400 мм/мин, а при формировании изгибов фланца с радиусом R3 700 мм/мин.

В первом варианте осуществления способа изготавливалась оболочка, профиль которой содержал три участка:

конический участок с углом конуса α=54°,

конический участок с углом конуса β=30°

и цилиндрический участок с внешним диаметром Dk=80 мм.

Для этого была использована заготовка диаметром D0=160 мм и толщиной t0=1,2 мм, а также оправка, имеющая соответствующий профиль: "конус-конус-цилиндр".

Вытяжку конического участка заготовки с углом конуса α=54° осуществляли за один проход инструмента с образованием фланца на периферии участка.

Вытяжку конического участка заготовки с углом конуса β=30° производили, выполняя проход инструмента с постоянным шагом в цикличном режиме, для чего на каждом этапе цикла вначале формировали изгиб фланца с радиусом R0=152 мм и укладывали на оправку часть заготовки, при этом каждый этап цикла начинали от начала формирования такого участка, а длина уложенной части с каждым этапом цикла увеличивалась на постоянный шаг lk=8 мм.

Формирование цилиндрического участка производили в цикличном режиме, для чего на каждом этапе цикла вначале формировали изгиб фланца с растягивающими напряжениями с радиусом R1=74,8 мм в направлении от оправки, затем подводили инструмент к диаметру врезания Dвр1=88 мм и формировали изгиб фланца с растягивающими напряжениями с радиусом R2=68,2 мм в направлении от оправки, далее подводили инструмент к диаметру врезания Dвр2=128 мм и формировали изгиб фланца с сжимающими напряжениями с радиусом R3=52 мм в направлении к оправке, а завершали этап цикла укладкой части заготовки длиной 8 мм на оправку, после чего начинали новый этап цикла, уменьшая величины диаметров врезания при формировании изгибов фланца с радиусами R2 и R3 на шаг k1=0,8 мм и k2=2 мм, соответственно, причем при переходе с конической на цилиндрическую часть профиля заготовки во время первого этапа цикла вытяжки цилиндрического участка перед укладкой заготовки на оправку инструмент отводили в направлении прижима, а затем производили укладку заготовки от начала цилиндрического участка.

Формирование цилиндрического участка заканчивали отводом противоотжимного устройства и проглаживающим, калибрующим прохождением инструмента по всему цилиндрическому участку для достижения заданной толщины.

Во втором варианте осуществления способа изготавливалась оболочка, профиль которой содержал два участка:

конический участок с углом конуса α=54°

и цилиндрический участок с внешним диаметром Dk=80 мм.

Для этого была использована заготовка диаметром D0=160 мм и толщиной t0=1,2 мм, а также оправка, имеющая соответствующий профиль: "конус-цилиндр".

Вытяжку конического участка заготовки с углом конуса α=54° осуществляли за один проход инструмента с образованием фланца на периферии участка.

Формирование цилиндрического участка производили в цикличном режиме, для чего на каждом этапе цикла вначале формировали изгиб фланца с растягивающими напряжениями с радиусом R1=74,8 мм в направлении от оправки, затем подводили инструмент к диаметру врезания Dвр1=88 мм и формировали изгиб фланца с растягивающими напряжениями с радиусом R2=68,2 мм в направлении от оправки, далее подводили инструмент к диаметру врезания Dвр2=128 мм и формировали изгиб фланца с сжимающими напряжениями с радиусом R3=52 мм в направлении к оправке, а завершали этап цикла укладкой части заготовки длиной 8 мм на оправку, после чего начинали новый этап цикла, уменьшая величины диаметров врезания при формировании изгибов фланца с радиусами R2 и R3 на шаг k1=0,8 мм и k2=2 мм, соответственно.

Формирование цилиндрического участка заканчивали отводом противоотжимного устройства и проглаживающим, калибрующим прохождением инструмента по всему цилиндрическому участку для достижения заданной толщины.

В третьем варианте осуществления способа изготавливалась оболочка, профиль которой содержал два участка: конический участок с углом конуса β=30° и цилиндрический участок с внешним диаметром Dk=80 мм.

Для этого была использована заготовка диаметром D0=160 мм и толщиной t0=1,2 мм, а также оправка, имеющая соответствующий профиль; "конус-цилиндр".

Вытяжку конического участка заготовки с углом конуса β=30° производили, выполняя проход инструмента с постоянным шагом в цикличном режиме, для чего на каждом этапе цикла, формировали изгиб фланца с радиусом R0=152 мм, и укладывали на оправку часть заготовки, при этом каждый этап цикла начинали от начала формирования участка, а длина уложенной части с каждым этапом цикла увеличивалась на постоянный шаг lk=8 мм.

Формирование цилиндрического участка производили в цикличном режиме, для чего на каждом этапе цикла вначале формировали изгиб фланца с растягивающими напряжениями с радиусом R1=74,8 мм в направлении от оправки, затем подводили инструмент к диаметру врезания Dвр1=88 мм и формировали изгиб фланца с растягивающими напряжениями с радиусом R2=68,2 мм в направлении от оправки, далее подводили инструмент к диаметру врезания Dвр2=128 мм и формировали изгиб фланца с сжимающими напряжениями с радиусом R3=52 мм в направлении к оправке, а завершали этап цикла укладкой части заготовки длиной 8 мм на оправку, после чего начинали новый этап цикла, уменьшая величины диаметров врезания при формировании изгибов фланца с радиусами R2 и R3 на шаг k1=0,8 мм и k2=2 мм, соответственно, причем при переходе с конической на цилиндрическую часть профиля заготовки во время первого этапа цикла вытяжки цилиндрического участка перед укладкой заготовки на оправку инструмент отводили в направлении прижима, а затем производили укладку заготовки от начала цилиндрического участка.

Формирование цилиндрического участка заканчивали отводом противоотжимного устройства и проглаживающим, калибрующим прохождением инструмента по всему цилиндрическому участку для достижения заданной толщины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых осесимметричных сложнопрофильных деталей (варианты) | 2023 |

|

RU2822541C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ НЕСИММЕТРИЧНЫХ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ С ФЛАНЦЕМ | 2011 |

|

RU2471585C1 |

| СПОСОБ ФОРМОВКИ ПОЛЫХ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2018 |

|

RU2685832C1 |

| Способ изготовления оболочек сложного профиля | 2022 |

|

RU2801801C1 |

| Способ изготовления осесимметричных деталей сложного профиля | 2019 |

|

RU2722939C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| Способ изготовления тонкостенных оболочек | 2024 |

|

RU2835610C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ И ИГЛОФРЕЗЕРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК | 2008 |

|

RU2393040C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2013 |

|

RU2538792C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2010 |

|

RU2426617C1 |

Изобретения относятся к обработке металлов давлением и могут быть использованы при получении оболочек сложного профиля. Первый вариант способа включает установку заготовки на торце профильной оправки с участками "конус-конус-цилиндр", фиксацию заготовки прижимом и приведение в контакт со стороны шпинделя с противоотжимным устройством. Профиль детали формируют давильным инструментом в виде зеркально установленных по меньшей мере двух раскатных роликов. За один проход инструмента осуществляют вытяжку первого конического участка заготовки. Далее производят вытяжку второго конического участка заготовки в цикличном режиме. Затем приступают к вытяжке в цикличном режиме цилиндрического участка и совершают калибрующее прохождение инструмента по всему цилиндрическому участку. В соответствии со вторым вариантом способа получают полую тонкостенную деталь в виде "конус-цилиндр" с углом конуса α>52°. В третьем варианте способа получают полую тонкостенную деталь в виде "конус-цилиндр" с углом конуса β<45°. В результате обеспечивается повышение качества изготовления полых тонкостенных сложнопрофильных деталей на токарно-давильных станках с системой ЧПУ. 3 н. и 7 з.п. ф-лы, 2 ил., 1 пр.

1. Способ ротационной вытяжки полых тонкостенных сложнопрофильных деталей на токарно-давильном станке с системой ЧПУ, в процессе которого предварительно исходную дисковую заготовку устанавливают на торце профильной оправки, имеющей последовательно расположенные участки “конус-конус-цилиндр”, фиксируют заготовку прижимом и приводят в контакт край заготовки со стороны шпинделя с противоотжимным устройством, а формирование профиля детали осуществляют давильным инструментом в виде зеркально установленных, по крайней мере, двух раскатных роликов, при этом

вначале за один проход давильного инструмента осуществляют вытяжку первого конического участка заготовки с заданными толщиной, углом конуса и образованием фланца на его периферии;

далее, выполняя проход инструмента в цикличном режиме, производят вытяжку второго конического участка заготовки, для чего на каждом этапе цикла вначале формируют изгиб фланца с радиусом R0=(0,8-1,1)D0, где D0 - диаметр заготовки, и укладывают на оправку часть заготовки, при этом каждый этап цикла начинают от начала формирования второго конического участка, а длину уложенной части с каждым этапом цикла увеличивают на постоянный шаг, достигая заданной толщины к концу цикла;

затем приступают к вытяжке в цикличном режиме цилиндрического участка, для чего на каждом этапе цикла вначале формируют изгиб фланца с растягивающими напряжениями с радиусом R1=1,7(R3-lc), где lc - шаг укладки, в направлении от оправки, затем подводят инструмент к диаметру врезания Dвр1=1,1Dk, где Dk - внешний диаметр цилиндрического участка конечной детали, и формируют изгиб фланца с растягивающими напряжениями с радиусом R2=1,55(R3-lc) в направлении от оправки, далее подводят инструмент к диаметру врезания Dвр2=1,6Dk и формируют изгиб фланца со сжимающими напряжениями с радиусом R3=(5-8)Rr, где Rr - радиус при вершине ролика, в направлении к оправке, и завершают этап цикла укладкой части заготовки длиной, равной величине шага укладки, на оправку; после чего начинают следующий этап цикла, уменьшая величины диаметров врезания при формировании изгибов фланца с радиусами R2 и R3 на шаг k1=0,02(Dвр2-Dвр1) и k2=0,05(Dвр2-Dвр1), соответственно, а для достижения заданной толщины сформированного цилиндрического участка, отведя противоотжимное устройство, совершают калибрующее прохождение инструмента по всему цилиндрическому участку.

2. Способ ротационной вытяжки полых тонкостенных сложнопрофильных деталей по п. 1, отличающийся тем, что вытяжку заготовки производят с одинаковыми зазорами между инструментом и оправкой Δ=(0,2-0,4)t0, где t0 - толщина заготовки.

3. Способ ротационной вытяжки полых тонкостенных сложнопрофильных деталей по п. 1, отличающийся тем, что при переходе с конической на цилиндрическую часть профиля заготовки во время первого этапа цикла вытяжки цилиндрического участка и перед укладкой заготовки на оправку инструмент отводят в направлении прижима, а затем производят укладку заготовки от начала цилиндрического участка, что позволит исключить образование наплыва металла заготовки и, соответственно, закат металла и искажение формы заготовки.

4. Способ ротационной вытяжки полых тонкостенных сложнопрофильных деталей по п. 1, отличающийся тем, что угол конуса первого конического участка составляет α>52°.

5. Способ ротационной вытяжки полых тонкостенных сложнопрофильных деталей по п. 1, отличающийся тем, что угол конуса второго конического участка составляет β<45°.

6. Способ ротационной вытяжки полых тонкостенных сложнопрофильных деталей по п. 1, отличающийся тем, что скорость вращения заготовки в процессе вытяжки составляет 450-550 об/мин; скорость контурной подачи инструмента при формировании изгибов фланца с радиусами R0, R1, R2 и скорость калибрующего прохождения инструмента по сформированному цилиндрическому участку для достижения заданной толщины составляет 350-450 мм/мин, а при формировании изгибов фланца с радиусом R3 скорость подачи инструмента - 650-750 мм/мин.

7. Способ ротационной вытяжки полых тонкостенных сложнопрофильных деталей на токарно-давильном станке с системой ЧПУ, в процессе которого предварительно исходную дисковую заготовку устанавливают на торце профильной оправки, имеющей последовательно расположенные участки "конус-цилиндр", фиксируют заготовку прижимом и приводят в контакт край заготовки со стороны шпинделя с противоотжимным устройством, а формирование профиля детали осуществляют давильным инструментом в виде зеркально установленных, по крайней мере, двух раскатных роликов, при этом

вначале за один проход инструмента осуществляют вытяжку конического участка заготовки с углом конуса α>52°, с заданной толщиной и образованием фланца на его периферии;

после чего приступают к вытяжке цилиндрического участка в цикличном режиме, для чего на каждом этапе цикла вначале формируют изгиб фланца с растягивающими напряжениями с радиусом R1=1,7(R3-lc), где lc - шаг укладки, в направлении от оправки, затем подводят инструмент к диаметру врезания Dвр1=1,1Dk, где Dk - внешний диаметр цилиндрического участка конечной детали, и формируют следующий изгиб фланца с растягивающими напряжениями с радиусом R2=1,55(R3-lc) в направлении от оправки, далее подводят инструмент к диаметру врезания Dвр2=1,6Dk и формируют еще изгиб фланца со сжимающими напряжениями с радиусом R3=(5-8)Rr, где Rr - радиус при вершине ролика, в направлении к оправке, а завершают этап цикла укладкой части заготовки длиной, равной величине шага укладки, на оправку, после чего начинают следующий этап цикла, уменьшая величины диаметров врезания при формировании изгибов фланца с радиусами R2 и R3 на шаг k1=0,02(Dвр2-Dвр1) и k2=0,05(Dвр2-Dвр1), соответственно, а для достижения заданной толщины сформированного цилиндрического участка, отведя противоотжимное устройство, совершают калибрующее прохождение инструмента по всему цилиндрическому участку.

8. Способ ротационной вытяжки полых тонкостенных сложнопрофильных деталей по п. 7, отличающийся тем, что вытяжку заготовки производят с одинаковым зазором Δ между инструментом и оправкой Δ=(0,2-0,4)t0, где t0 - толщина заготовки.

9. Способ ротационной вытяжки полых тонкостенных сложнопрофильных деталей на токарно-давильном станке с системой ЧПУ, в процессе которого предварительно исходную дисковую заготовку устанавливают на торце профильной оправки, имеющей последовательно расположенные участки "конус-цилиндр", фиксируют заготовку прижимом и приводят в контакт край заготовки со стороны шпинделя с противоотжимным устройством, а формирование профиля детали осуществляют давильным инструментом в виде зеркально установленных, по крайней мере, двух раскатных роликов, при этом

выполняя проход инструмента в цикличном режиме, осуществляют вытяжку конического участка заготовки с углом конуса β<45°, для чего на каждом этапе цикла вначале формируют изгиб фланца с радиусом R0=(0,8-1,1)D0, где D0 - диаметр заготовки, и укладывают на оправку часть заготовки, при этом каждый этап цикла начинают от начала формирования конического участка, а длину уложенной части с каждым этапом цикла увеличивают на постоянный шаг, достигая заданной толщины к концу цикла;

после чего приступают к вытяжке в цикличном режиме цилиндрического участка, для чего на каждом этапе цикла вначале формируют изгиб фланца с растягивающими напряжениями с радиусом R1=1,7(R3-lc), где lc - шаг укладки, в направлении от оправки, затем подводят инструмент к диаметру врезания Dвр1=1,1Dk, где Dk - внешний диаметр цилиндрического участка конечной детали, и формируют следующий изгиб фланца с растягивающими напряжениями с радиусом R2=1,55(R3-lc) в направлении от оправки, далее подводят инструмент к диаметру врезания Dвр2=1,6Dk и формируют еще изгиб фланца со сжимающими напряжениями с радиусом R3=(5-8)Rr, где Rr - радиус при вершине ролика, в направлении к оправке, а завершают этап цикла укладкой части заготовки длиной, равной величине шага укладки, на оправку, после чего начинают следующий этап цикла, уменьшая величины диаметров врезания при формировании изгибов фланца с радиусами R2 и R3 на шаг k1=0,02(Dвр2-Dвр1) и k2=0,05(Dвр2-Dвр1), соответственно, а для достижения заданной толщины сформированного цилиндрического участка, отведя противоотжимное устройство, совершают калибрующее прохождение инструмента по всему цилиндрическому участку.

10. Способ ротационной вытяжки полых тонкостенных сложнопрофильных деталей по п. 9, отличающийся тем, что вытяжку заготовки производят с одинаковым зазором между инструментом и оправкой Δ=(0,2-0,4)t0, где t0 - толщина заготовки.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2638605C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ | 2012 |

|

RU2511166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ КРУПНОГАБАРИТНОЙ ОБОЛОЧКИ | 2007 |

|

RU2351425C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ОЖИВАЛЬНОЙ ФОРМЫ | 2003 |

|

RU2255827C1 |

| US 5775151 A1, 07.07.1998 | |||

| US 4016642 A1, 12.04.1977. | |||

Авторы

Даты

2024-03-05—Публикация

2023-05-02—Подача