Изобретение относится к криоэлектронике и может быть использовано при изготовлении высокотемпературной сверхпроводниковой (ВТСП) толстопленочной схемы.

Известны способы изготовления подложек для толстопленочных схем, при которых керамический порошок формуют (прессуют или отливают), затем обжигают [1]. На плоскую поверхность подложки наносят настовый рисунок через трафарет. Вследствие особенностей этой технологии (реологические характеристики пасты, толщина трафарета и др.) толщина пленки составляет не более 20-40 мкм.

Наиболее близким техническим решением является способ изготовления подложки, когда после формования и обжига керамики на поверхности подложки фрезеруют канавки согласно топологии толстопленочной схемы и в эти канавки помещают пасту [2]. В этом случае нет необходимости в трафарете, а толщина элементов может достигать миллиметра. Однако для достижения необходимой плотности и структуры многие материалы требуют высокой температуры обжига, порядка 80% от температуры плавления. Для Al2О3, BeO, MgO температура обжига более 1600°С. Печи для обеспечения такой температуры являются энергоемкими и дорогими. Кроме того, максимальную температуру необходимо точно поддерживать во избежание образования дефектов при подплавлении керамики, что является сложной задачей, особенно при таких высоких температурах. Некоторые окислы при температурах обжига сублимируют, разрыхляя керамику (Pb2O5).

Техническим результатом изобретения является повышение производительности и снижение энергоемкости производства за счет снижения времени и максимальной температуры обжига с 1500-1700°С до 1000-1100°С и, следовательно, его времени и замены высокотемпературной стадии обжига лазерным уплотнением поверхности.

Технический результат достигается следующим образом. Процесс спекания при обжиге можно разделить на четыре температурных интервала [3].

1. Интервал линейного расширения (20-700°С). Испаряется вода, разлагается и удаляется органическая связка.

2. Интервал твердофазных реакций (700-1100°С). Образуются химические соединения и удаляется CO2.

3. Интервал усадки (1100-1300°С). Повышается плотность, уменьшается пористость материала.

4. Интервал роста зерен (1300-1700°С). Постепенно растут зерна (кристаллиты).

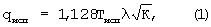

Обычно для получения подложек обжиг включает все четыре интервала. Предлагается ограничить обжиг первыми двумя стадиями, где проходят тверофазные реакции и формируется механическое сцепление частиц подложки, затем фрезеровать канавки с помощью лазерного луча, после чего обрабатывать поверхность подложки сканированием лазерным лучом увеличенной площади. Площадь лазерного луча выбирается из следующих соображений [4]. Плотность потока лазерного излучения qисп для достижения температуры испарения поверхности тела Тисп может быть оценена с помощью выражения

где λ - теплопроводность керамики,

К - коэффициент сосредоточенности луча, определяющий степень «остроты» пространственного распределения теплоты.

При достижении на поверхности керамики температуры Тисп начинается его интенсивное испарение, и луч фрезерует канавку при своем перемещении.

Сканирование расфокусированным лучом должно уплотнить поверхность подложки аналогично высокотемпературным (третьему и четвертому) интервалам обжига. Поэтому температура луча выбирается согласно вышеприведенному критерию Т≈0,8Тпл. Аналогично (1) можно записать для данного случая

где qск - плотность потока луча при сканировании.

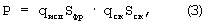

Сравнение (1) и (2) позволяет определить необходимую площадь лазерного луча при сохранении мощности излучения Р

где Sфр - площадь лазерного луча при фрезеровании канавки;

Sск - площадь лазерного луча при сканировании.

Из (3) можно выразить отношение площадей лазерного луча в режиме сканирования и фрезерования

отсюда

Таким образом, после лазерной обработки поверхность подложки приобретает плотность и теряет пористость, становится пригодной для нанесения и вжигания пастового рисунка.

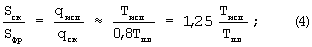

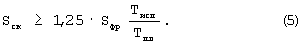

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что заявленный способ отличается от известного тем, что обжиг проводят при пониженных до 1000-1100°С температурах, в течение меньшего времени, после лазерного фрезерования канавок проводят уплотнение поверхности путем сканирования лазерным лучом, с увеличенной, по сравнению с фрезерованием, площадью так, что

Таким образом, заявленный способ соответствует критерию «новизна». Анализ известных технических решений в области изготовления подложек показал, что способы обжига подложки при пониженной температуре с последующим лазерным уплотнением поверхности неизвестны, кроме того, совокупность существенных признаков, состоящая из снижения температуры до 1000-1100°С и времени обжига, уплотнения поверхности путем сканирования лазерным лучом площади  в совокупности с ограничительными признаками позволят обнаружить у заявляемого способа иные, в отличие от известных, свойства, к числу которых можно отнести:

в совокупности с ограничительными признаками позволят обнаружить у заявляемого способа иные, в отличие от известных, свойства, к числу которых можно отнести:

- возможность использования простых и дешевых электропечей с нихромовыми нагревателями;

- уменьшение времени обжига;

- отказ от прецензионных регуляторов температуры;

- снижение вероятности брака подложек от перегрева.

Таким образом, иные, в отличие от известных технических решений, свойства, присущие предложенному способу, доказывают наличие существенных отличий, направленных на достижение технического результата.

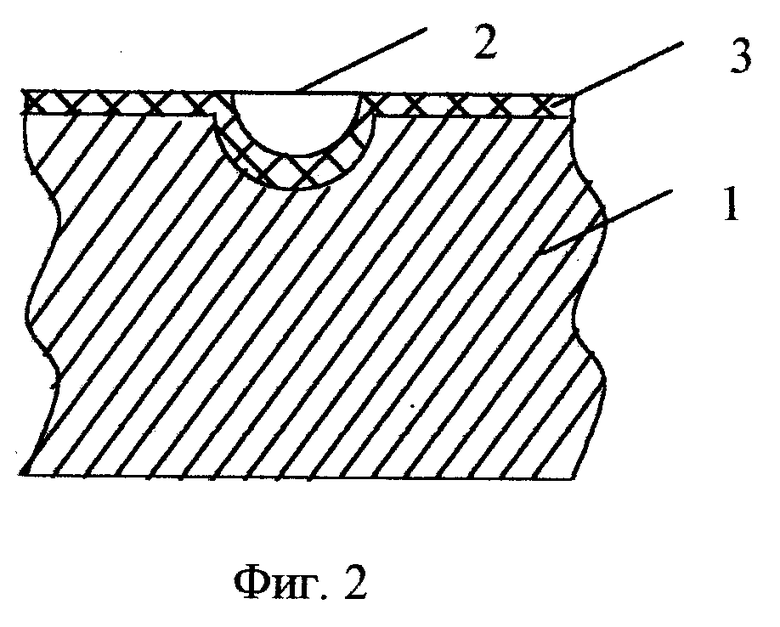

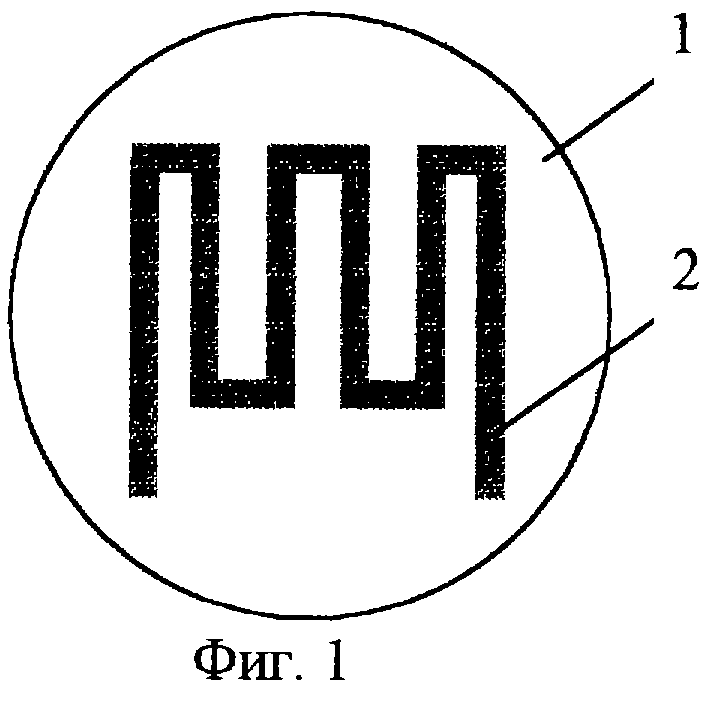

На фиг.1 показана подложка с канавкой для пасты, на фиг.2 показан участок подложки в разрезе.

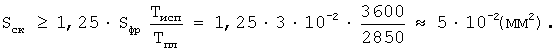

Предлагаемый способ изготовления подложки для ВТСП-схемы реализован следующим образом. Из порошка MgO с добавлением органической связки прессовали диски с помощью гидравлического пресса (D=40 мм, h=2 мм). Затем подложки обжигали в электрической печи с нихромовыми нагревателями. Время подъема и выдержки температуры 3,5 ч, максимальная температура 1000°С. По типовому техпроцессу (прототип) эти величины составляют соответственно - 6,1 ч, 1700°С. После обжига в подложке 1 (фиг.1) проводили лазерное фрезерование канавок 2. Мощность лазерного луча - 50 Вт, ширина канавки (диаметр луча) - 0,1 мм, скорость фрезерования - 10 см/с. Площадь луча лазера (Sфр) составляет 3-10-2 мм2. Поверхность внутри канавок оплавленная, плотная, вне канавок - шероховатая, возможно открошение поверхностных частиц. После лазерного фрезерования канавок площадь луча была увеличена в соответствии с (5)

Площадь лазерного луча составляла 8-10-2 мм2. После сканирования рабочей (верхней) поверхности подложек она приобрела большую плотность, закрылись поры, т.е. поверхность стала такой, как поверхность подложки в случае типового обжига (прототип), и стала пригодной для формирования в ней толстопленочной схемы.

Время обработки подложки сканированием лазерным лучом составило 5 мин, а выигрыш времени на стадии обжига (с учетом разницы в охлаждении печи от 1700°С и 1000°С) составляет более 5 ч.

Использование предложенного способа изготовления подложки для толстопленочной ВТСП-схемы обеспечивает следующие преимущества:

- возможность использования для обжига простых и дешевых электропечей с нихромовыми нагревателями;

- возможность уменьшения энергозатрат, снижение времени обжига;

- снижение вероятности брака подложек от перегрева.

Источники информации

1. Красов В.Г. и др. Толстопленочная технология в СВЧ-микроэлектронике - М.: Радио и связь, 1985. - С.80-93.

2. Бондаренко С.И. и др. ВТСП-магнитоградиентометры и ВТСП-магнитные экраны // Техника средств связи. Сер. ТПО, 1990. вып.5. - С.65-72.

3. Окадзаки К. Технология керамических диэлектриков - М.: Энергия, 1976. - С.83-87.

4. Лазерная и электронно-лучевая обработка материалов: Справочник/ Н.Н.Рыков и др. - М.: Машиностроение, 1985. - С.105-113.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ТРЕХМЕРНОЙ ТОЛСТОПЛЕНОЧНОЙ СХЕМЫ | 2003 |

|

RU2254695C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ ДЛЯ ВТСП ПОКРЫТИЙ НА ОСНОВЕ MGO - КЕРАМИКИ И СЕРЕБРА | 2003 |

|

RU2234167C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ СО СВЕРХПРОВОДЯЩИМИ КОМПОНЕНТАМИ | 2000 |

|

RU2181222C2 |

| СПОСОБ ФОРМИРОВАНИЯ НА ПОДЛОЖКЕ МНОГОСЛОЙНЫХ СВЕРХПРОВОДЯЩИХ НАНОПЛЕНОК yBaCuO | 2008 |

|

RU2382440C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО МАТЕРИАЛА И МНОГОСЛОЙНЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ СВЕРХПРОВОДЯЩИЙ МАТЕРИАЛ | 2009 |

|

RU2387050C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2019 |

|

RU2803161C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНОЙ СТРУКТУРЫ НА ОСНОВЕ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА | 2006 |

|

RU2308789C1 |

| ЛЕНТОЧНЫЙ ВТСП-ПРОВОД | 2012 |

|

RU2518505C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ СВЕРХПРОВОДЯЩАЯ ПЛЕНКА НА КРИСТАЛЛИЧЕСКОЙ КВАРЦЕВОЙ ПОДЛОЖКЕ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2016 |

|

RU2641099C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТЫХ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ПЛЕНОК Y BA*002CU*003O*007 | 1992 |

|

RU2083032C1 |

Изобретение относится к криоэлектронике и может быть использовано при изготовлении высокотемпературной сверхпроводниковой (ВТСП) толстопленочной схемы. Технический результат - повышение производительности и снижение энергоемкости производства за счет снижения максимальной температуры обжига (с 1600-1700°С до 1000-1100°С) и соответственно его времени и замены высокотемпературной стадии обжига лазерным уплотнением поверхности. Достигается тем, что подложка после низкотемпературного обжига и лазерного фрезерования канавок для пасты подвергается сканированию лазерным лучем с площадью

где Sфр - площадь лазерного луча при фрезеровании канавок, Тисп, Тпл - температуры плавления и испарения материала подложки. 2 ил.

Способ изготовления подложки для толстопленочной высокотемпературной сверхпроводниковой (ВТСП) схемы, при котором подложку обжигают, затем в ней фрезеруют канавки для пасты с помощью лазерного луча, отличающийся тем, что обжиг проводят при пониженных температурах 1000-1100°С, затем фрезеруют канавки, после чего уплотняют рабочую поверхность сканированием лазерным лучом с увеличенной площадью так, что

где Sск - площадь сканирования лазерным лучом;

Sфр - площадь лазерного луча при фрезеровании канавок;

Тисп, Тпл - температуры плавления и испарения материала подложки.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ СВЧ | 2002 |

|

RU2206145C1 |

| СПОСОБ ЛАЗЕРНОГО ГЕТТЕРИРОВАНИЯ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1989 |

|

RU2035802C1 |

| DE 3246480 A1, 20.06.1984 | |||

| US 4257827 A, 24.03.1981 | |||

| ЕР 0665560 A1, 02.08.1995. | |||

Авторы

Даты

2005-10-10—Публикация

2003-12-10—Подача