Изобретение относится к области изготовления микромеханических приборов на твердом теле и может использоваться при групповой сборке микромеханических датчиков.

Известно приспособление для соединения микромеханических деталей, описанное в [1, 2], состоящее из основания и электрически изолированного от него прижима, дающего возможность регулирования усилия прижатия, между которыми подается напряжение, необходимое для сварки микромеханических деталей (метод анодной посадки). Приспособление предназначено для соединения одного или нескольких элементов. Соединенные микромеханические детали позиционируются на приспособлении.

Вышеописанное устройство соединения имеет ряд существенных недостатков. Оно не предназначено для групповой сборки, при соединении микромеханические детали необходимо очень точно позиционировать (установить друг на друга) и подать необходимое усилие прижатия на каждую соединяемую систему, качество чего зависит от мастерства сборщика и его опыта. Операция сборки микромеханических деталей обладает большой трудоемкостью.

Существует также устройство для группового соединения деталей в составе пластин, описанное в [3], при помощи температуры и усилия прижатия. Совмещение двух или более пластин с соединяемыми микромеханическими деталями в нем обеспечивается штырями, которые вставляются в имеющиеся в пластинах отверстия.

Описанное устройство также не лишено недостатков, заключающихся в довольно невысоком проценте выхода годных соединенных кристаллов. Причина заключается в неравномерности толщин соединяемых пластин, описанной в [4], что не позволяет при соединении равномерно распределить усилия прижатия на соединяемые детали.

Задачей, на решение которой направлено изобретение, является обеспечение более высокого качества соединения и за счет этого повышение процента выхода годных соединяемых кристаллов.

Поставленная задача достигается за счет того, что приспособление для группового соединения микромеханических деталей в составе пластин, содержащее пластины с соединяемыми микромеханическими деталями и отверстиями, в которые входят направляющие штыри, согласно изобретению дополнительно содержит две прижимные пластины с отверстиями под штыри, одна из которых расположена между основанием и пластинами с соединяемыми микромеханическими деталями, а другая между крышкой и пластинами с соединяемыми деталями, при этом каждая из прижимных пластин содержит подпружиненные упругими мембранами прижимы, которые выступают за плоскость прижимных пластин, а количество и расположение прижимов соответствует количеству и расположению соединяемых деталей.

К существенным отличиям предложенного устройства по сравнению с известным относится то, что за счет введения новых конструктивных признаков каждая из соединяемых деталей снабжена отдельным подпружиненным прижимом, что даже при неравномерной толщине пластин, обеспечивает равномерный и с равным усилием прижим деталей друг к другу и соответственно повышает качество их соединения.

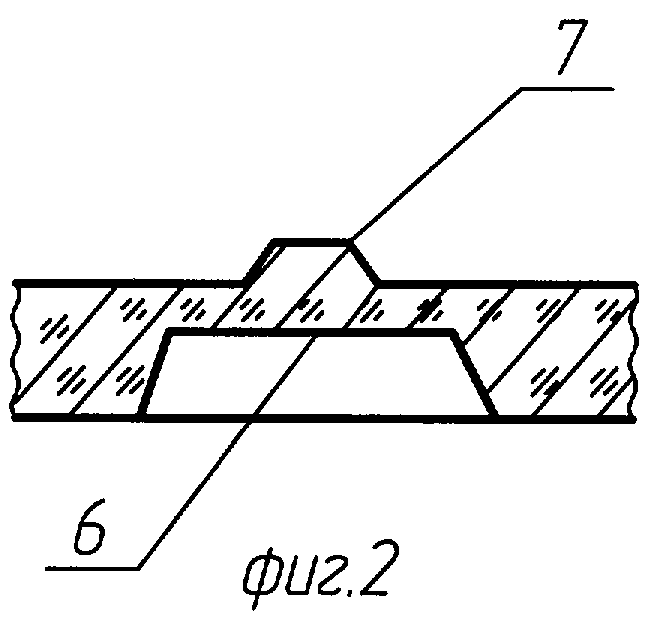

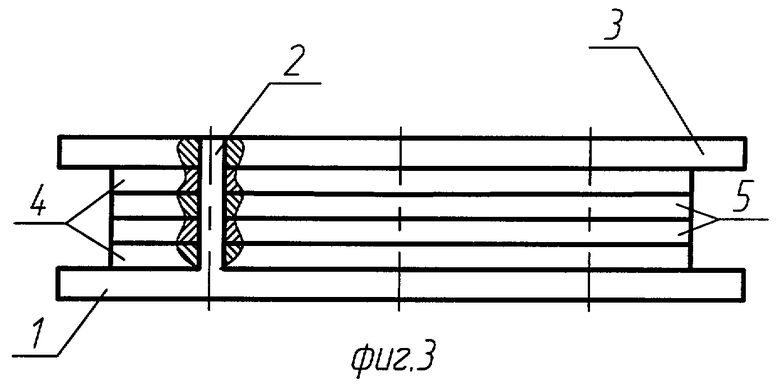

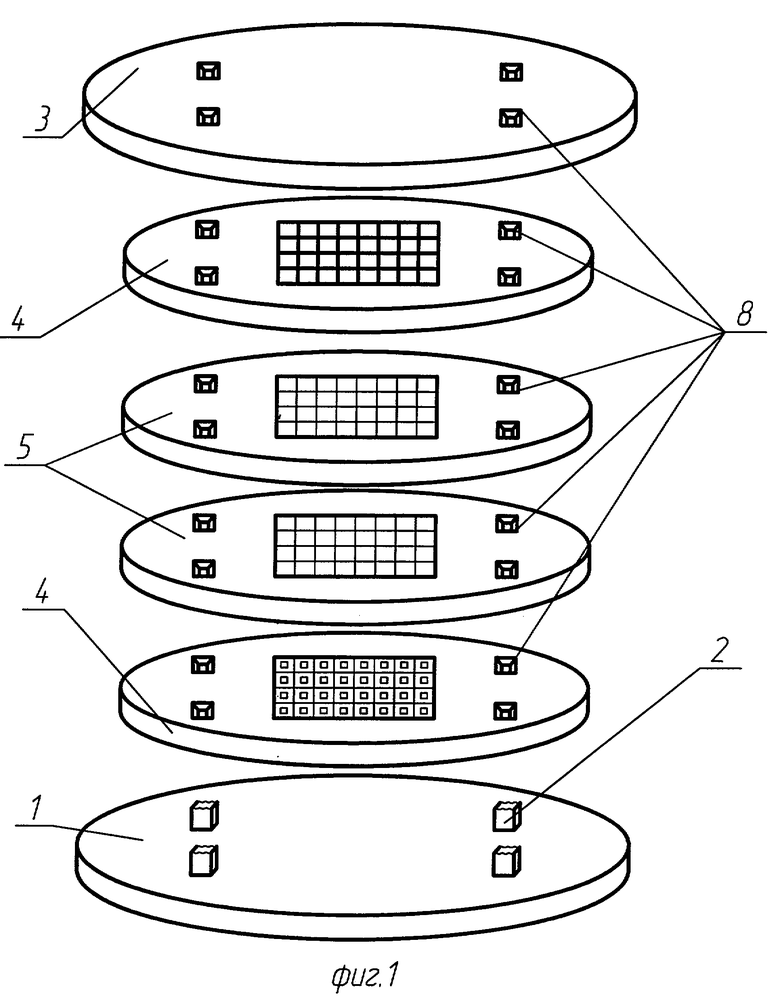

На фигуре 1 представлены основные элементы предложенного приспособления в разобранном виде. На фигуре 2 изображен прижим с упругой мембраной. На фигуре 3 показано приспособление в сборе.

Приспособление для группового соединения микромеханических деталей в составе пластин, содержит плоское основание 1, направляющие штыри 2, плоскую крышку 3 с отверстиями 8 под штыри 2, две прижимные пластины 4, располагающиеся между пластинами 5 с соединяемыми микромеханическими деталями, в которых имеются упругие мембраны 6 и прижимы 7. В прижимных пластинах 4, как и пластинах 5 с соединяемыми микромеханическими деталями имеются отверстия 8 под штыри 2.

Прижимы 7 на упругих мембранах 6 выступают за плоскость прижимных пластин 4, при этом количество и расположение прижимов 7 соответствует количеству и расположению соединяемых микромеханических деталей, а жесткость мембран 6 подбирается так, чтобы обеспечить наиболее качественное соединение.

Соединение пластин 5 с микромеханическими деталями осуществляется следующим образом. На плоское основание 1 с направляющими штырями 2, устанавливают одну прижимную пластину 4 таким образом, чтобы направляющие штыри 2 плоского основания 1 вошли в отверстия 8, при этом прижимы 7 мембран 6 направлены на соединяемые микромеханические детали (вверх) в составе пластин 5, которые далее устанавливаются при помощи отверстий 8 на направляющие штыри 2. Вторая прижимная пластина 4 устанавливается на пластины 5 также при помощи направляющих штырей 2, входящих в отверстия 8, при этом прижимы 7 мембран 6 направлены на соединяемые микромеханические детали (вниз). Далее на плоское основание 1 кладется плоская крышка 3, которая также устанавливается на направляющие штыри 2 при помощи отверстий 8, как показано на фигуре 3.

Литература

1. Н.Н.Хоменко. Соединение полупроводников и прецизионных материалов со стеклом. Изд.: ВСНТО, Чернигов, 1984 г., стр.18.

2. Н.Н.Хоменко. Получение неразъемных соединений кремния с материалами. Изд.: ВСНТО, Чернигов, 1984 г., стр.33.

3. Патент США №5559290, выдан 24.09.96, МКИ H 01 L 21/283, НКИ 73/514.36 (прототип).

4. С.Н.Никифорова-Денисова. Механическая и химическая обработка. Книга 4. М.: Высшая школа, 1984 г., стр.22.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПРИЖАТИЯ ДЕТАЛЕЙ ПРИ ИХ ПРИКЛЕИВАНИИ | 2004 |

|

RU2272185C2 |

| Контактное устройство для контроля плат печатного и проводного монтажа | 1981 |

|

SU1026325A1 |

| ЗАЖИМНОЙ ТОРМОЗ ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2428598C2 |

| Способ формирования объемных элементов в кремнии для устройств микросистемной техники и производственная линия для осуществления способа | 2022 |

|

RU2794560C1 |

| УСТРОЙСТВО ДЛЯ БАЗИРОВАНИЯ СТОЛА-СПУТНИКА | 1993 |

|

RU2102217C1 |

| Устройство для автоматической сварки | 1980 |

|

SU941122A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ МНОГОСЛОЙНОГО ПАКЕТА ИЗ СТЕКЛА И МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2012 |

|

RU2491158C1 |

| ФРИКЦИОННАЯ МУФТА И УСТРОЙСТВО СЦЕПЛЕНИЯ | 1992 |

|

RU2238451C2 |

| КОНТАКТИРУЮЩЕЕ УСТРОЙСТВО | 2012 |

|

RU2498449C1 |

| Устройство для отделения от подложки композитной структуры на основе полупроводниковой пленки (варианты) | 2018 |

|

RU2683808C1 |

Использование: при изготовлении микромеханических приборов на твердом теле при групповой сборке микромеханических датчиков. Техническим результатом изобретения является обеспечение более высокого качества соединения и за счет этого повышение процента выхода годных соединяемых кристаллов. Сущность изобретения: приспособление для группового соединения микромеханических деталей содержит плоское основание, направляющие штыри, плоскую крышку, две прижимные пластины, располагающиеся между пластинами с соединяемыми деталями. В прижимных пластинах имеются упругие мембраны и прижимы, количество и расположение которых соответствует количеству и расположению соединяемых деталей. При этом прижимы выступают за плоскость прижимных пластин. Во всех пластинах имеются отверстия под штыри. 3 ил.

Приспособление для группового соединения микромеханических деталей в составе пластин, содержащее пластины с соединяемыми микромеханическими деталями и отверстиями, в которые входят направляющие штыри, отличающееся тем, что оно дополнительно содержит плоское основание, в котором перпендикулярно закреплены направляющие штыри, плоскую крышку с отверстиями под штыри, две прижимные пластины с отверстиями под штыри, одна из которых расположена между основанием и пластинами с соединяемыми деталями, а другая - между крышкой и пластинами с соединяемыми деталями, при этом каждая из прижимных пластин содержит подпружиненные упругими мембранами прижимы, которые выступают за плоскость прижимных пластин, а количество и расположение прижимов соответствует количеству и расположению соединяемых деталей.

| Электромагнит постоянного тока с форсировкой | 1976 |

|

SU559290A1 |

| Сборочный агрегат | 1979 |

|

SU872177A1 |

| Устройство для сборки мембран с корпусами диодов | 1982 |

|

SU1046060A1 |

| Гидравлический пресс для вормирования заготовок стульевых царг из проклеенных листов древесного шпона | 1958 |

|

SU123309A1 |

Авторы

Даты

2005-10-10—Публикация

2004-04-09—Подача