Настоящее изобретение относится к устройству для размотки и измельчения продуктов, предназначено для подготовки корма для крупного рогатого скота или для подготовки подстилки для него и, в частности, продуктов типа фуража или соломы, упакованных в тюки, или продуктов типа силоса или подобных продуктов.

Такое устройство, в частности, может быть установлено в корпусе раздаточной машины такого типа, как описан, в частности, в документах ЕР-А-384791 и FR-A-2727280.

Особенность работы при измельчении тюков корма для скота зависит от природы материала, то есть от длины волокон и их жесткости и твердости.

Во всех разработанных до настоящего времени решениях, таких как описаны в документе US-3208491 и в документах FR-2718604, WO 95/28077 и 2774855, выданных на имя Заявителя, используется средство, которое позволяет эффективно выполнять такую операцию по измельчению тюка.

В настоящем изобретении предложено устройство для размотки и измельчения, которое имеет универсальную конструкцию, то есть которое позволяет разматывать и измельчать при оптимальных условиях тюки всех типов, в частности тюки фуража.

Для достижения этого результата устройство содержит, с одной стороны, по меньшей мере, один ротор и, в частности, ротор, на котором установлены элементы, предназначенные для резки тюка и передачи фрагментов фуража или соломы по направлению, например, к средству выброса, и раздачи и, с другой стороны, взаимодействующий с ротором, на котором установлены режущие элементы, барьер в форме гребенки, задача которого состоит в удержании тюка сзади и/или в рециркуляции продуктов, при этом на режущем роторе установлен, по меньшей мере, один диск, внешняя окружность которого выполнена плоской, и этот плоский диск взаимодействует с зубом гребенки, причем данный зуб установлен в той же плоскости, что и диск, и формирует удерживающий фронт, предотвращая, таким образом, явление закупорки благодаря рециркуляции продуктов в корпусе, причем диск содержит на внешней окружности пару резаков или секций, причем резаки или секции проходят по бокам зуба, который взаимодействует с внешней окружностью плоского диска, на котором установлены резаки или секции.

Такое устройство размотки/измельчения позволяет обрабатывать любые типы длинного, мягкого, жесткого фуража и волокон, а также другие продукты, солому, силос. Оно может также включать несколько роторов в зависимости от области использования.

Настоящее изобретение более подробно описано ниже совместно с чертежами, которые прилагаются для иллюстрации и на которых

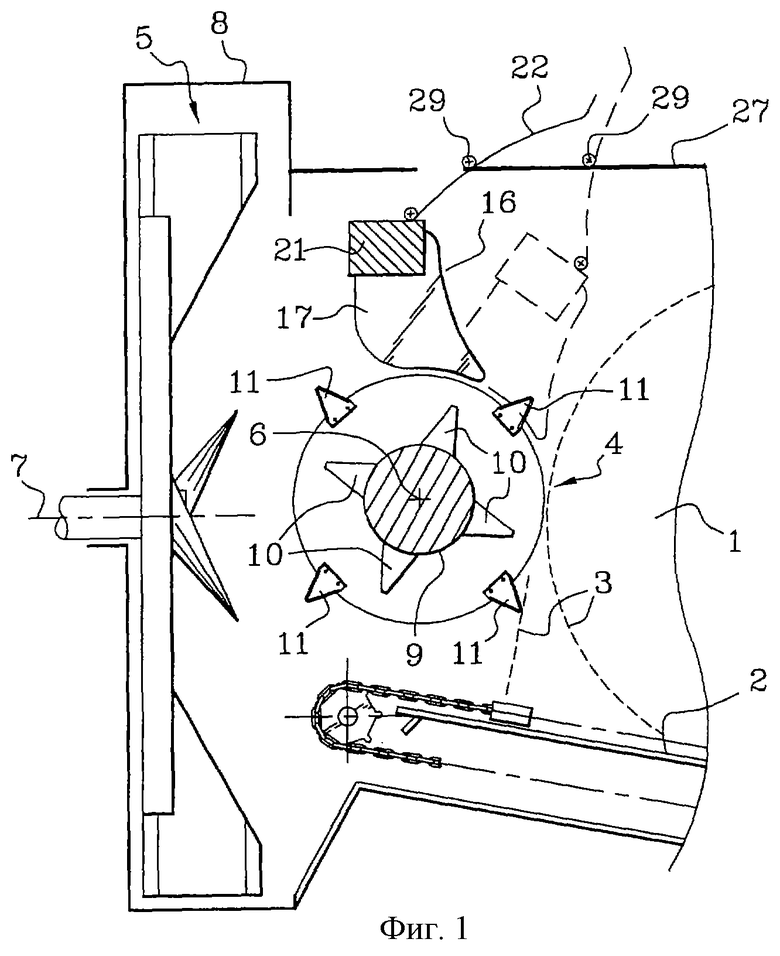

- фиг.1 схематично изображает в продольном вертикальном разрезе устройство размотки/измельчения в соответствии с настоящим изобретением на примере, в машине, которая представлена частично и которая предназначена для раздачи и смешивания продуктов типа фуража или соломы для корма скота или для формирования подстилки;

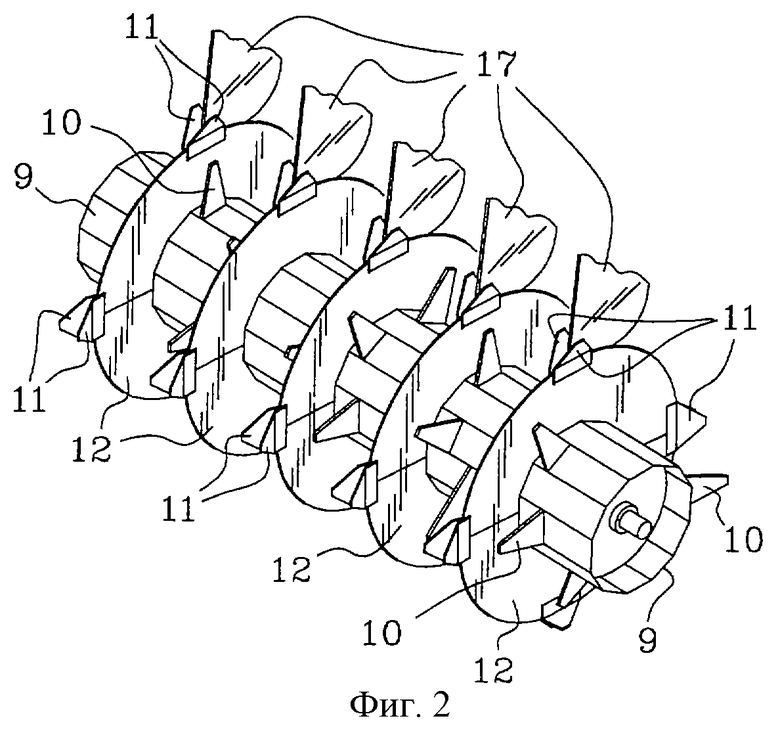

- фиг.2 изображает в перспективе пример ротора в соответствии с настоящим изобретением;

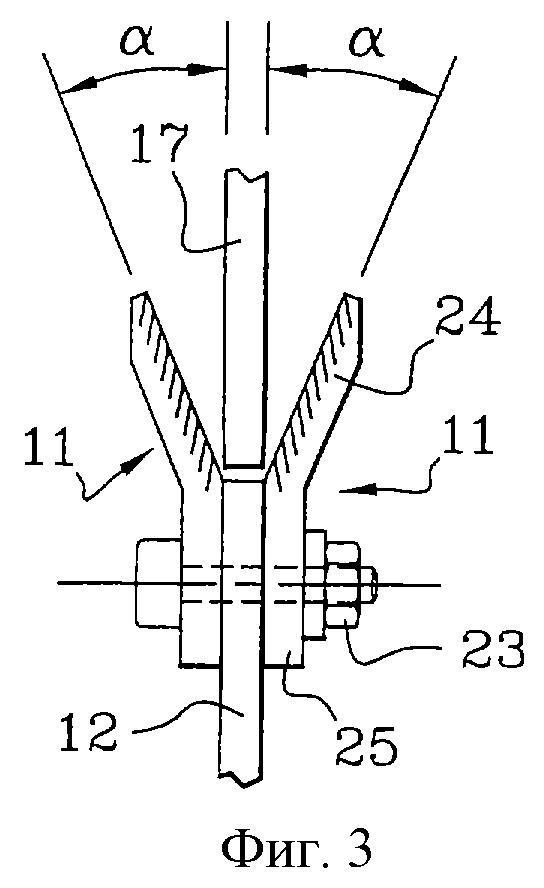

- фиг.3 более подробно представляет пару секций, установленных на диске, взаимодействующих с зубом;

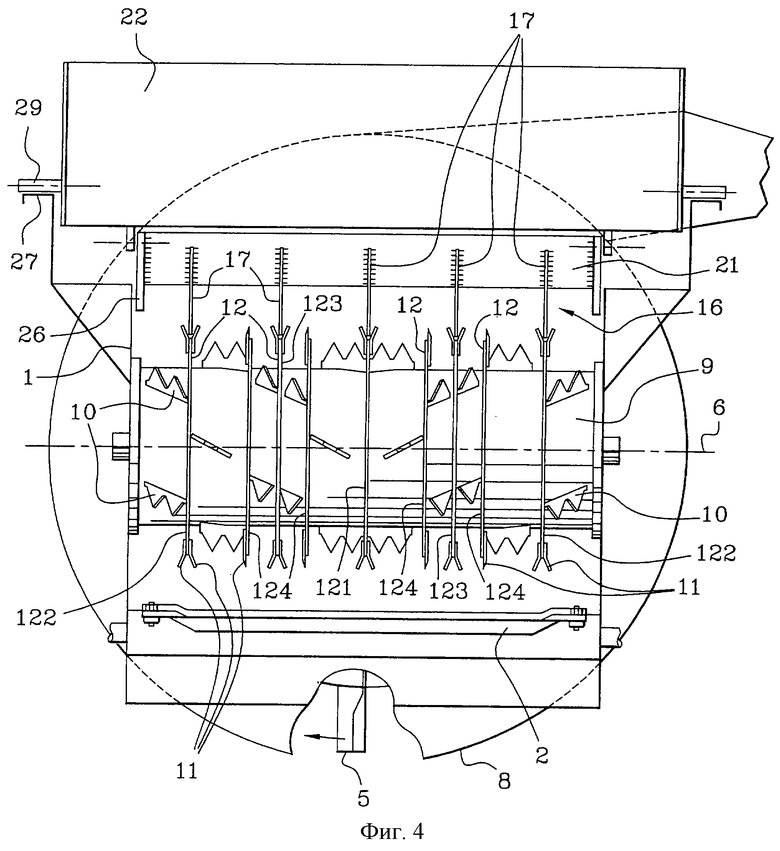

- фиг.4 изображает схематичный вид сзади машины, представленной на фиг.1, с дополнительным изображением альтернативной формы варианта воплощения ротора;

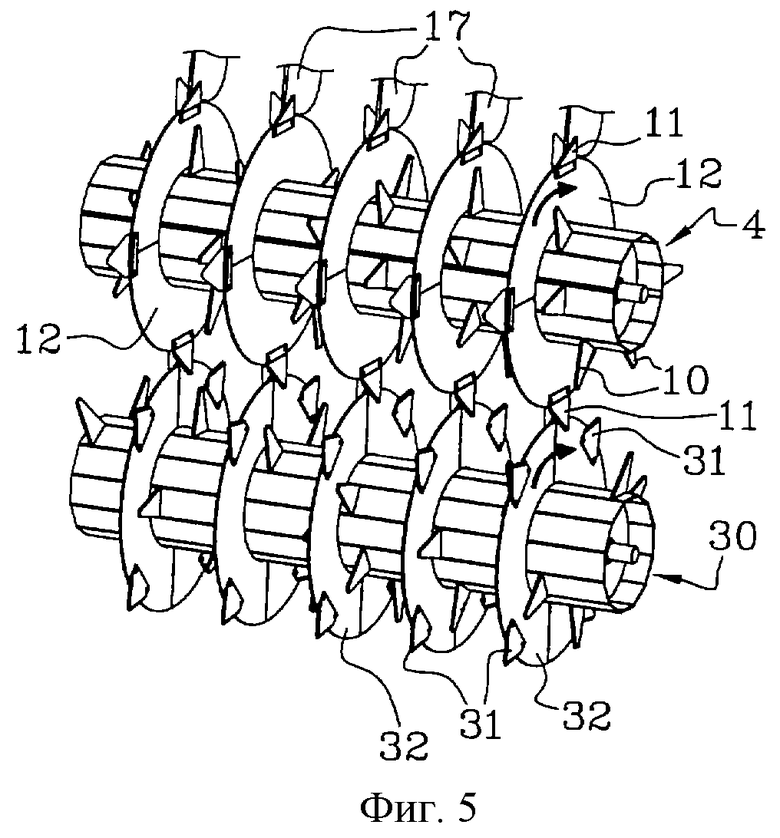

- фиг.5 изображает в перспективе вид пары установленных друг над другом роторов, причем верхний ротор взаимодействует с зубьями барьера;

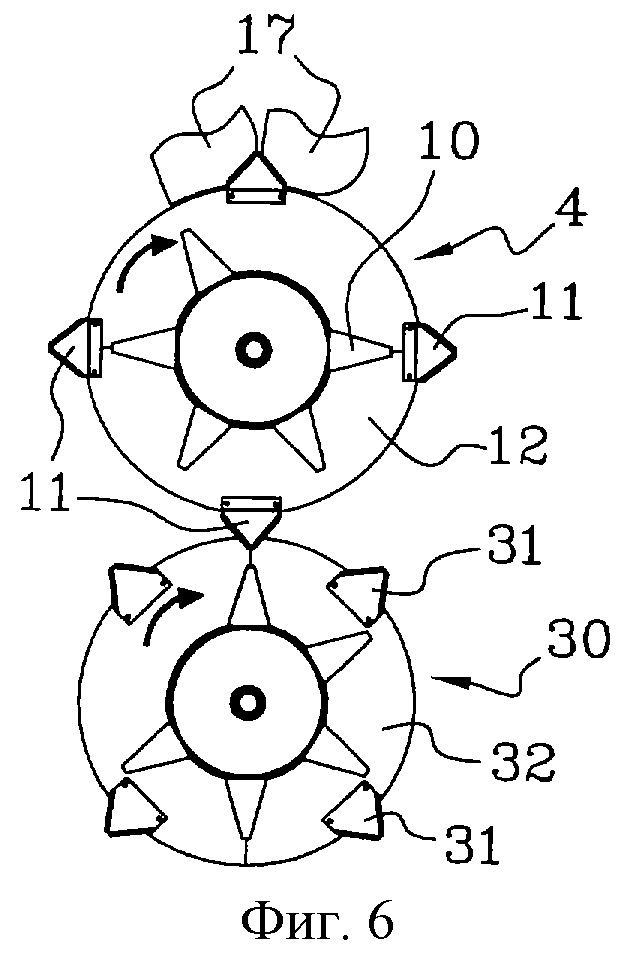

- фиг.6 изображает вид сбоку двух роторов, представленных на фиг.5;

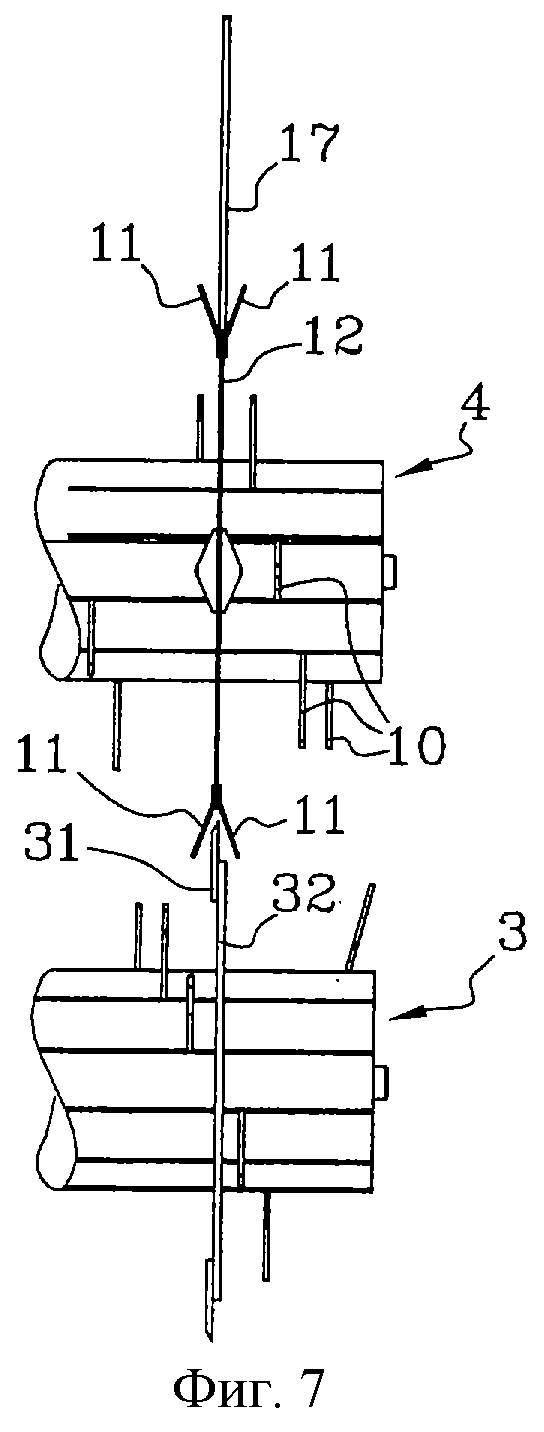

- фиг.7 более подробно изображает часть машины, на которой показано положение дисков и зубьев нижнего ротора по отношению к верхнему ротору;

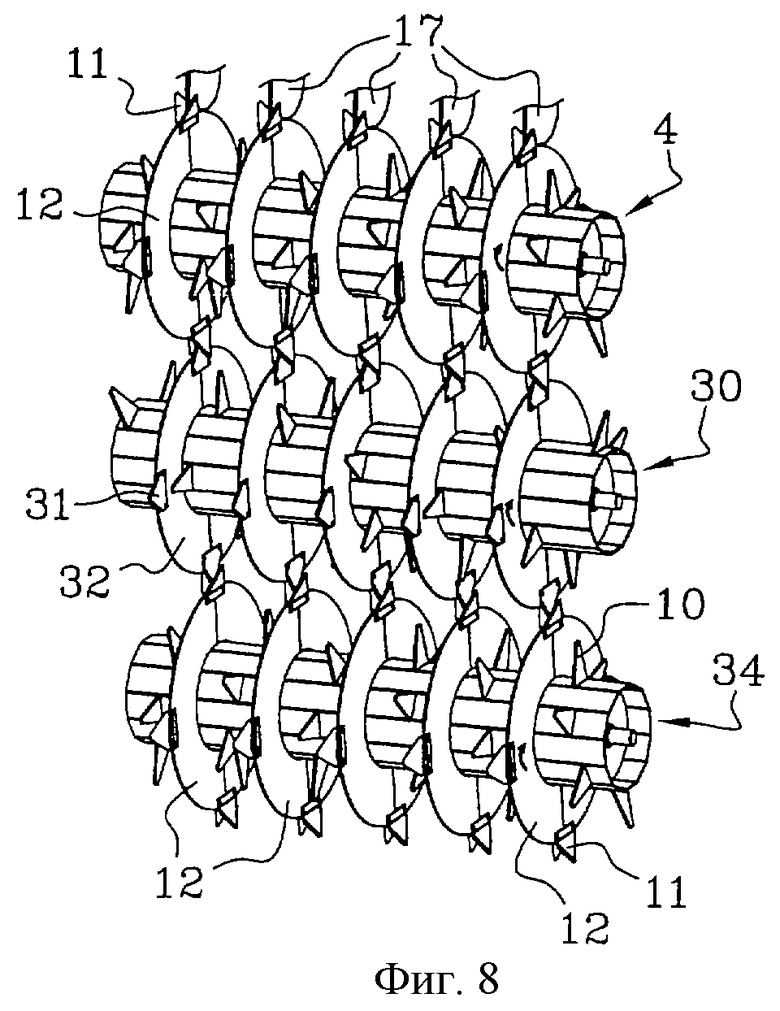

- фиг.8 изображает другой вариант воплощения, состоящий из трех установленных друг над другом роторов, то есть верхнего ротора, взаимодействующего с зубьями барьера, промежуточного ротора и нижнего ротора, который идентичен указанному верхнему ротору;

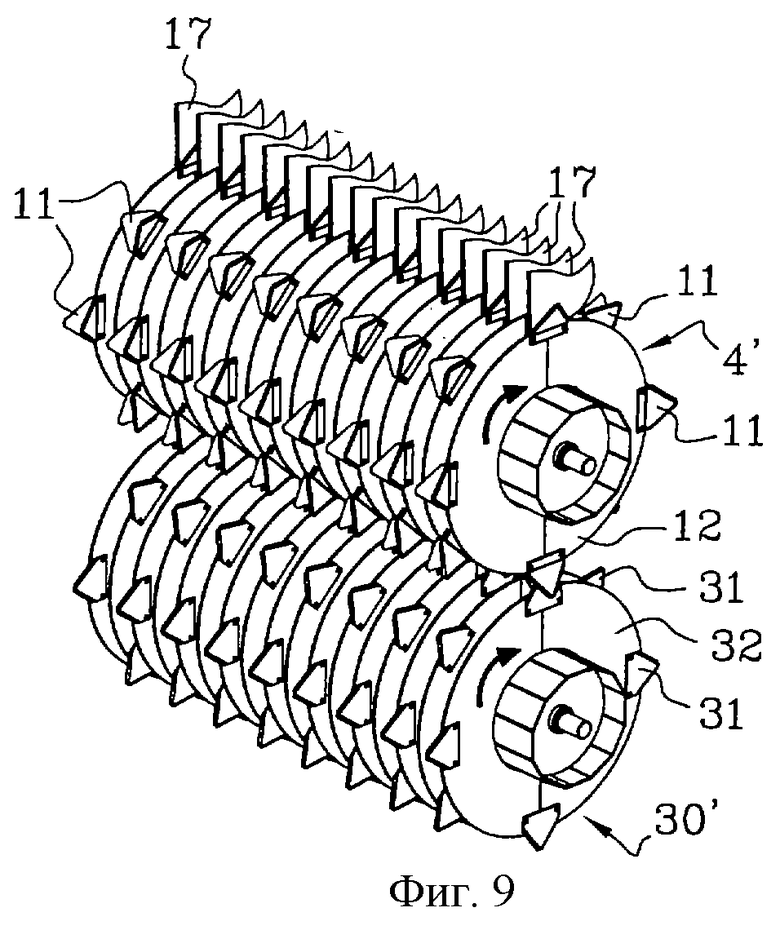

- фиг.9 изображает альтернативную форму варианта воплощения роторов на фиг.5, который позволяет производить разматывание и измельчение на мелкие частицы с использованием большого количества дисков, на которых установлены секции;

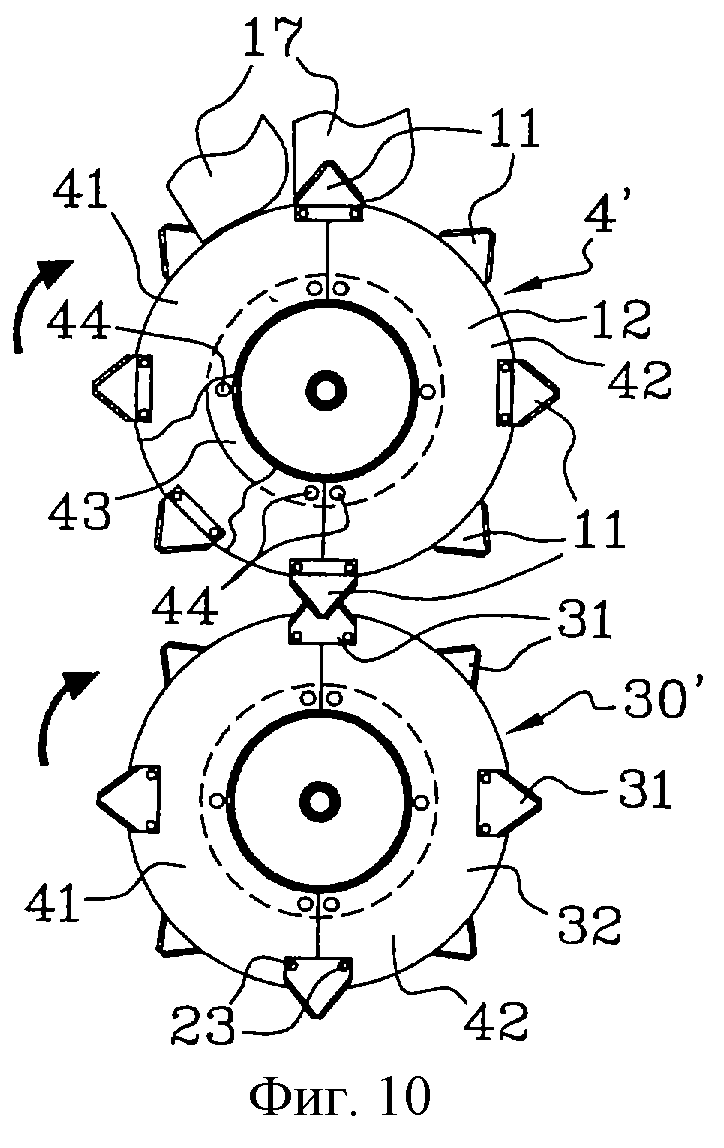

- фиг.10 изображает вид сбоку устройства на фиг.9, которая также показывает определенное свойство дисков и их соединение с ротором;

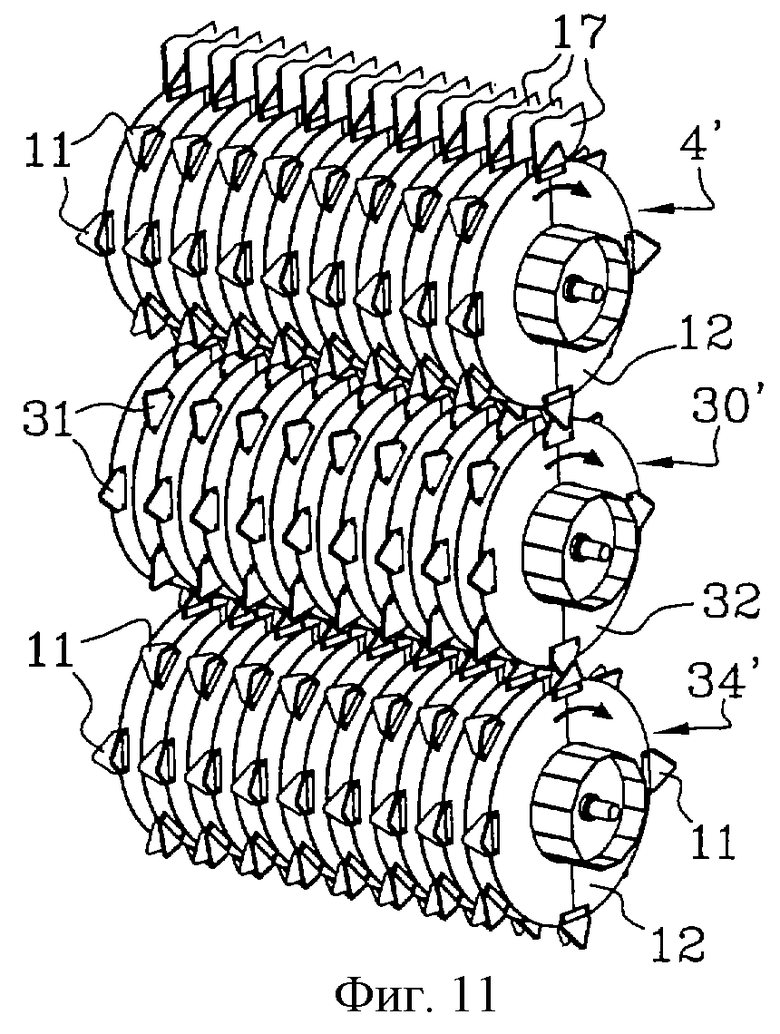

- фиг.11 представляет альтернативную форму устройства, изображенного на фиг.9, с тремя установленными друг над другом роторами;

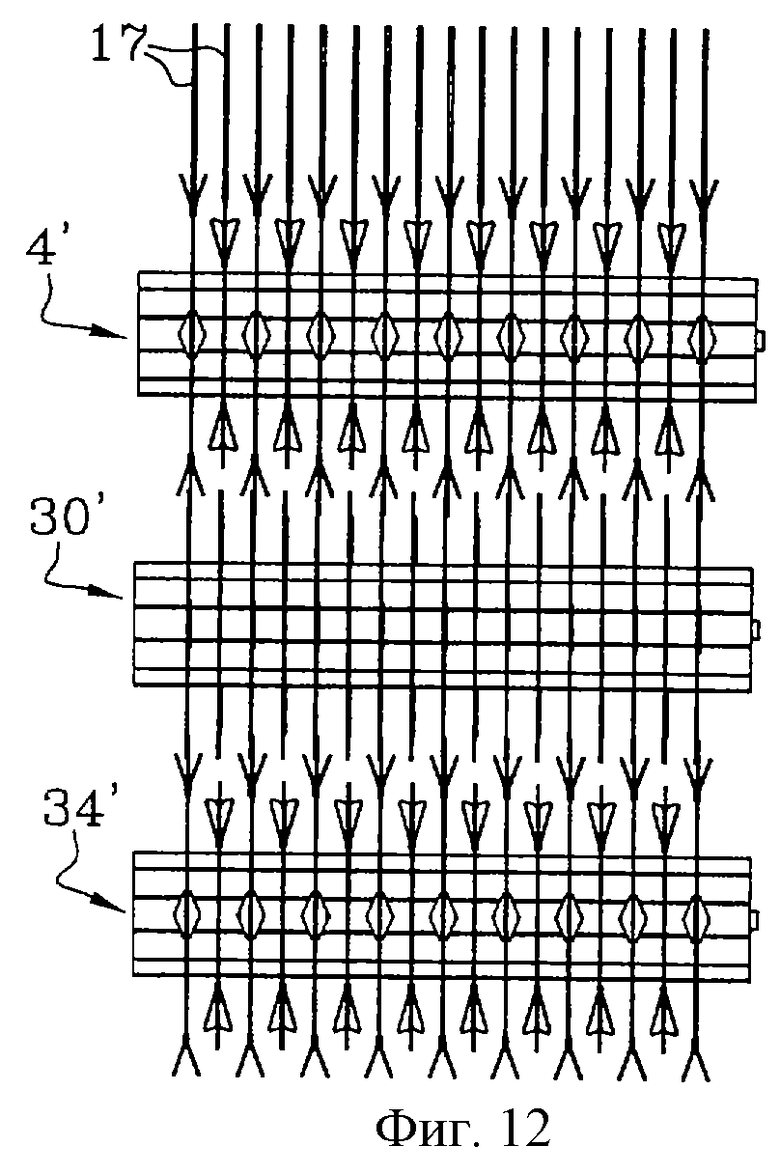

- фиг.12 изображает на виде спереди три установленных друг над другом ротора на фиг.11 и зубья, установленные в верхней части, взаимодействующие с верхним ротором.

Как показано на фигуре 1, устройство размотки/измельчения установлено, например, в машине, состоящей из корпуса 1, на дне которого расположено устройство 2 конвейера ленточного типа с поперечинами. Такая лента позволяет подавать вперед тюк 3 цилиндрической формы или в форме параллелепипеда, обозначенный тонкой пунктирной линией, причем тюк перемещается по направлению к устройству размотки/измельчения, состоящему из ротора 4, задача которого состоит в измельчении его на мелкие кусочки.

Фрагменты переносятся ротором 4, в зависимости от типа использования, по направлению к вентилятору 5, например, установленному в передней части корпуса.

Ротор 4 вращается вокруг горизонтальной оси 6, перпендикулярной к направлению перемещения тюка 3. Вентилятор 5 вращается вокруг горизонтальной оси 7, которая перпендикулярна оси 6 ротора 4.

Вентилятор 5 установлен в кожухе 8, который помещен спереди корпуса, и позволяет производить выброс фрагментированных продуктов в тангенциальном направлении.

Машина такого типа может содержать один или несколько роторов 4, установленных друг над другом перед вентилятором 5, причем все они вращаются в одном направлении, как более подробно описано ниже.

В примере варианта воплощения, представленном на фигуре 1, изображена машина только с одним ротором.

Ротор 4 содержит цилиндрический барабан 9, диаметр которого выбирают таким образом, чтобы длина его окружности была больше, чем максимальная длина волокон продукта, который подвергают измельчению. Такая особенность позволяет предотвратить риск намотки волокон вокруг барабана.

Барабан 9 содержит соответствующее средство, предназначенное для размотки, измельчения и разбивки тюка путем вытягивания волокон и их разрезания.

Это средство состоит, например, из остроконечных зубьев 10, равномерно распределенных по внешней окружности барабана 9; оно также содержит режущие элементы, выполненные в форме резаков, или секции 11, равномерно распределенные вокруг внешней окружности круглых дисков 12, каждый из которых установлен в радиальной плоскости и которые равномерно распределены вдоль длины барабана 9.

В частности, как показано на фигурах 1 и 2, диски 12 совмещены с барьером 16 и, в частности, с зубьями 17 этого барьера. Барьер 16 установлен в верхней части корпуса машины над верхним ротором 4, зубья 17 выполнены в форме пластин из листового металла и в нижней их части им придана такая форма, которая соответствует контуру дисков 12, внешняя окружность которых выполнена гладкой с как можно меньшим зазором.

Роль этих барьеров 16 состоит в удержании излишне больших кусков продукта и для возврата их назад в корпус.

Различные зубья 17 закреплены на балке 21, которая установлена над ротором 4, оставляя отверстие для прохода, высота которого приблизительно соответствует радиусу указанного ротора.

Отражатель 22, подробно описанный ниже, установлен над балкой 21 и предназначен для направления рециркулируемого продукта назад в корпус.

Зубья 17 вместе с соответствующими дисками 12 формируют собственно барьер. При проходе через этот барьер волокна разрезают или вытягивают с помощью зубьев 10 или секций 11. Промежуток или шаг между двумя соседними зубьями выбирают в соответствии с областью использования машины.

Секции 11 расположены вдоль внешней окружности дисков 12. Эти секции 11 установлены, как показано на фигурах 2 и 3, в парах, по одной с каждой стороны диска 12; они соединены вместе и зафиксированы на внешней окружности диска 12 болтами 23 или подобными устройствами.

Толщину диска 12 выбирают такой же или даже несколько большей, чем толщина соответствующего зуба 17. Секция 11 может быть прямой, но для предотвращения простого разрезания волокон эти секции 11 могут формировать своего рода V-образный вырез, который проходит с двух сторон каждого зуба 17, вдоль боковых фасок зуба 17.

Угол α между режущими частями 24 секции 11 и зубом 17 или, в качестве альтернативы, между плоскостью диска 12 составляет от 0 до 45°; предпочтительно порядка 20°. Секции образуют своего рода двугранный угол и соединены в пары у их основания 25 с помощью болтов 23 или подобных устройств.

На каждом диске могут быть установлены от трех до двенадцати пар секций, в зависимости от природы материалов, которые предназначены для разрезания. Эти пары секций также могут быть смещены на диске по отношению к другому диску для того, чтобы уменьшить или даже устранить явление вибрации.

Барьер 16 может в зависимости от области использования иметь возможность перемещения вокруг ротора 4. Его балка 21, например, может быть закреплена на боковых рычагах 26, которые частично показаны на фигуре 4, и эти рычаги соответствующим образом направляются по отношению к корпусу 1 или по отношению к оси 6 ротора 4. При этом становится возможным, в зависимости от типа и природы раздаваемого продукта, снижать или повышать скорость подачи на выход путем регулировки глубины прохода.

Начиная от нормального положения, амплитуда движения барьера составляет порядка 35-40° в направлении вверх по потоку, то есть по направлению ко входу в корпус 1.

Такое движение барьера 16 вокруг ротора 4 достигается, например, с помощью средства толкателя, который не показан на чертеже, или в соответствии со средством, описанным в документе FR-A-2718604 Заявителя. Движение барьера 16 может сопровождаться движением и наклоном отражателя 22, отражатель 22 позволяет изменять угол направления рециркулируемых продуктов в соответствии с положением барьера 16 по отношению к ротору.

Этот отражатель 22, например, шарнирно закреплен на балке 21 и направляется на верхние боковые кромки 27 корпуса 1 с помощью пальцев 29, которые вытянуты в поперечном направлении.

При этом, когда балка 21 барьера 16 перемещается, как показано пунктиром на фигуре 1, она передвигает за собой отражатель 22, который имеет тенденцию установки вертикально, если балка 21 перемещается по направлению ко входу в корпус 1, и, наоборот, отражатель имеет тенденцию установки в горизонтальном положении, когда балка 21 перемещается по направлению к вентилятору 5.

На фигуре 4 изображен ротор, на котором установлены диски так, что некоторые из них взаимодействуют с зубьями 17 барьера 16.

Диски 12 установлены вдоль длины ротора. При этом на роторе установлен центральный диск 121 и боковые диски 122, которые могут иметь, например, тот же диаметр.

Между этими дисками 121 и 122 установлены диски 123, диаметр которых может быть несколько меньшим. С каждой стороны дисков 123 установлены диски 124, которые имеют такой же диаметр, как и диски 121 и 122.

Диски 121, 122 и 123 установлены так, чтобы они были совмещены с зубьями 17.

Диски 124, то есть диски, которые не совмещены с зубьями барьера 16, могут иметь простые секции 11, то есть прямые секции. Они также могут иметь секции в форме двугранных углов, такие же как на других дисках 121, 122 и 123.

На фигуре 5 изображена альтернативная форма варианта воплощения изобретения по отношению к варианту, представленному на фигуре 2 и на фигуре 1, так, что изображены два установленные друг над другом ротора, оси вращения которых расположены взаимно параллельно: верхний ротор 4 такой, как показано на фигуре 2, на дисках 12 которого установлены пары секций 11, и который взаимодействуют с зубьями 17 и с нижним ротором 30, на котором также установлены диски 32. Каждый диск 32 ротора 30 содержит секции 31, закрепленные болтами на одной из сторон диска, все на одной и той же стороне. Эти секции 31 расположены в плоскости дисков 12 ротора 4, в то время как диски 32 несколько смещены по отношению к дискам 12 ротора 4.

Секции 31 образуют внутри круг, который установлен по касательной с допустимым рабочим зазором по отношению к внешней окружности соответствующего диска 12.

Эти два ротора 4 и 30 вращаются в одном направлении, как обозначено различными стрелками на фигуре 5 и фигуре 6. Частота вращения роторов может быть различной. Скорость нижнего ротора 30 выбирают, например, более высокой, чем скорость верхнего ротора 4. Такая разница в скоростях может составлять пропорцию, например, порядка от 10 до 30%.

Нижний ротор 30 может иметь на своих дисках 32 большее количество секций 31, чем количество пар секций 11, установленных на диске 12 ротора 4. Таким образом, достигается разрезание продуктов, которые затем проходят между этими двумя роторами 4 и 30, и это также оказывает влияние на подачу разрезанного продукта между, с одной стороны, роторами 4 и 30 и, с другой стороны, верхним ротором 4 и барьером 16.

В зависимости от обрабатываемых продуктов на роторе 30 можно также установить меньшее количество дисков 32 по сравнению с ротором 4. Таким образом, на фигуре 5 ротор 30 может содержать два или три диска, установленные вдоль его длины так, чтобы они оставались совмещенными с соответствующими дисками 12 ротора 4.

На фигуре 6 показан вид сбоку ротора 4 и ротора 30. В верхней части ротора 4 расположены зубья 17, причем эти зубья могут перемещаться вдоль кругового сектора, как подробно описано выше со ссылкой на фигуру 1.

Нижний ротор 30 содержит, аналогично верхнему ротору 4, остроконечные зубья 10, установленные вдоль окружности барабана.

На фигуре 7 более подробно изображен вид спереди верхнего ротор 4, диск 12 которого взаимодействует с зубом 17, причем зуб установлен в плоскости диска 12. Нижний ротор 30 содержит диск 32, на котором установлены секции 31. Эти секции 31 расположены в плоскости верхнего диска 12. Нижний диск 32 несколько смещен в стону по отношению к верхнему диску 12.

Количество секций, установленных на каждом диске двух роторов 4 и 30, может изменяться по мере необходимости, например, от трех до двенадцати пар, в случае роторов 4 и 30.

На фигуре 8 изображена альтернативная форма, которая состоит в добавлении нижнего ротора 34. Этот нижний ротор 34, аналогично верхнему ротору 4, содержит диски 12 и на их внешней окружности установлены пары секций 11. Ротор 30 действует как промежуточный ротор.

Три ротора вращаются в одном направлении и формируют по существу измельчающий и разрезающий фронт. Скорость вращения разных роторов отличается так, что она уменьшается снизу вверх. Нижний ротор 34 вращается быстрее, чем промежуточный ротор 30, и указанный ротор 30 вращается быстрее, чем верхний ротор 4. Разница скоростей между двумя соседними роторами составляет от 10 до 30%. И здесь снова промежуточный ротор 30 может содержать большее количество секций 31, чем роторы 4 и 34.

Благодаря большей скорости вращения, чем у ротора 4, ротор 30 переносит некоторое количество продукта, который был измельчен между парами секций 11 указанного ротора 4 и секциями 31.

Такое же явление происходит между ротором 34 и промежуточным ротором 30; ротор 34 также переносит размотанные и измельченные продукты.

Нижний ротор 34 также может иметь уменьшенное количество дисков 12, либо такое же количество, что и на верхнем роторе 30, или меньшее их количество, в зависимости от области использования и продуктов, которые подвергают измельчению.

На фигуре 9 изображена альтернативная форма устройства, представленного на фигуре 5, так что показана пара роторов, на которых установлено большое число дисков, которые позволяют производить очень мелкое измельчение и резку тюков фуража или соломы.

На верхнем роторе 4' установлены диски 12, внешняя окружность которых взаимодействует с зубьями 17 так же, как описано выше. Количество зубьев и количество дисков подбирают в соответствии с требуемым качеством конечного продукта и предполагаемой областью использования машины.

Каждый диск 12 содержит пары секций 11, прикрепленных болтами на их внешней окружности, причем секции 11 проходят с каждой стороны соответствующих зубьев 17.

Каждый диск 12 может содержать, например, от трех до двенадцати пар секций. Два соседних диска установлены, например, таким образом, чтобы в них пары секций были смещены на некоторый угол так, чтобы они были расположены уступами.

Нижний ротор 30' содержит диски 32, на сторонах которых установлены секции 31. Количество секций 31 может превышать количество пар секций 11, установленных на роторе 4. Два соседних диска 32 ротора 30' могут иметь угловое смещение так, чтобы секции также были установлены уступами.

Как подробно описано выше со ссылкой на фигуру 1, зубья 31 дисков 32 ротора 30' расположены в плоскости дисков 12 ротора 4'.

И снова так же, как и на фигуре 5, количество дисков на нижнем роторе может быть меньшим, чем количество дисков на верхнем роторе.

На фигуре 10 изображены расположенные друг над другом, роторы 4' и 30' и зубья 17 барьера в двух различных положениях, как описано выше.

На этом чертеже представлен способ установки дисков. Диски 12, 32, собственно, состоят из двух частей в форме половины колец. Каждая половина кольца 41, 42 соединена с соединительной муфтой 43 с помощью любых соответствующих средств, болтов 44 или им подобных, и они также соединены вместе с помощью болтов 23, например, пар секций 11 или секций 31, соответственно, на их концах.

Соединительные муфты 43 выполнены в форме небольших колец, которые приварены к барабану, составляющему ротор. Эти кольца 43 распределены вдоль длины ротора и позволяют устанавливать требуемое количество дисков 12, 32, в зависимости от области использования и продуктов, которые подвергаются измельчению.

Такая конструкционная компоновка применена для всех роторов, независимо от того, установлен ли только один ротор или три, четыре или большее количество роторов.

На фигуре 11 изображена альтернативная форма устройства размотки/измельчения, которое содержит три установленных друг над другом ротора, и на фигуре 12 изображен вид спереди устройства на фигуре 11 так, что показан фронт измельчения и резки, состоящий из трех установленных друг над другом роторов и зубьев 17, установленных в верхней части.

Три ротора 4', 30' и 34' вращаются в одном направлении, как обозначено стрелками, показанными на фигуре 11, и могут вращаться с различными скоростями, как указано выше.

Количество дисков может уменьшаться от верхнего ротора до нижнего ротора, как указано выше.

В общем барьер 16 содержит такое же количество зубьев 17, как и количество дисков на верхнем роторе. Шаг между двумя соседними зубьями фактически выбирают в соответствии с областью использования машины и требуемым уровнем фрагментации продуктов. Он составляет, например, порядка от 30 до 300 мм.

В зависимости от диаметра и размера роторов также возможно получить каскад роторов, в которых чередуются роторы с дисками, идентичными верхнему ротору 4 или 4', и роторы с дисками, идентичными ротору 30 или 30'. Эти роторы в каскадной конфигурации также могут вращаться с различными скоростями, причем скорость уменьшается, начиная от нижнего ротора, с тем чтобы распределять подачу между соседними роторами и между верхним ротором и барьером 16.

Когда несколько роторов установлены друг над другом, например, в виде каскада, количество дисков может отличаться от одного ротора к другому так, что их количество уменьшается, начиная от верхнего ротора; при этом прямые секции 31 остаются установленными в плоскости дисков, на которых установлены пары секций 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЛОВЯЗАЛЬНАЯ СИСТЕМА ДЛЯ ПРЕСС-ПОДБОРЩИКА | 2013 |

|

RU2605332C2 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ/РАЗМОТКИ СОЕДИНИТЕЛЬНОЙ ЛИНИИ | 2021 |

|

RU2831052C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУЧЕНОЙ ПРОВОЛОЧНОЙ СЕТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2067510C1 |

| УЗЛОВЯЗАТЕЛЬ ШПАГАТА И СПОСОБ ОБРАЗОВАНИЯ УЗЛА В ШПАГАТЕ | 2021 |

|

RU2793402C2 |

| ИЗМЕЛЬЧИТЕЛЬ-РАЗДАТЧИК КОРМОВ | 2001 |

|

RU2201067C2 |

| Линия переработки отходов полимерных материалов | 1981 |

|

SU1109313A1 |

| Измельчитель кормов | 1988 |

|

SU1657108A1 |

| ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 1995 |

|

RU2114525C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ СМЕСЕЙ ИЗ СЫПУЧИХ МАТЕРИАЛОВ | 2014 |

|

RU2576465C1 |

| УНИВЕРСАЛЬНОЕ ДИСКОВОЕ ПОЧВООБРАБАТЫВАЮЩЕЕ ОРУДИЕ СО СМЕННЫМИ РАБОЧИМИ ЧАСТЯМИ "ВИКОСТ" | 2007 |

|

RU2371899C2 |

Изобретение относится к сельскому хозяйству и может быть использовано для получения корма для крупного рогатого скота или для подготовки подстилки для него. Устройство содержит ротор с расположенными на нем дисками с гладкой внешней окружностью. На дисках установлены режущие элементы в форме V-образных режущих пар. Секции режущих пар взаимодействуют с зубьями барьера и измельчают продукт. Устройство позволяет измельчать любые типы фуража при оптимальных условиях. 11 з.п. ф-лы, 12 ил.

| US 3208491 A, 28.09.1965 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Способ передачи сигналов в многоканальной системе | 1979 |

|

SU860108A1 |

| Установка для измельчения грубых кормов | 1982 |

|

SU1074442A2 |

| SU 1653629 A1, 07.06.1991 | |||

| SU 16167764 A1, 07.08.1991 | |||

| ИЗМЕЛЬЧАЮЩИЙ АППАРАТ | 1993 |

|

RU2061356C1 |

| US 3863850 A, 04.02.1975 | |||

| ПОЛУЧЕНИЕ ГЛИКОЛЕВОГО АЛЬДЕГИДА ТЕРМОЛИТИЧЕСКОЙ ФРАГМЕНТАЦИЕЙ | 2017 |

|

RU2759538C2 |

| БУРОВАЯ УСТАНОВКА | 2012 |

|

RU2522472C2 |

| DE 19713296 A1, 01.10.1998 | |||

| ПНЕВМАТИЧЕСКОЕ ПОДВОДНОЕ РУЖЬЕ | 2007 |

|

RU2357176C2 |

| Установка для измельчения грубых кормов | 1980 |

|

SU908275A1 |

Авторы

Даты

2005-10-20—Публикация

2000-12-21—Подача