Предложение относится к металлообработке на станке с ЧПУ и предназначено, в частности, для гравирования в процессе изготовления рисунков на металлографических формах, используемых при создании печатной продукции с высокой степенью защиты от подделки.

Известен резец по ГОСТ 13288-76 СССР, имеющий хвостовик и рабочую часть, вершина резца расположена на его оси, принадлежащей передней поверхности. Главная и вспомогательная задние поверхности заданы углами в плане главной и вспомогательной режущих кромок, а также задними углами этих кромок в перпендикулярных к ним плоскостях. При этом упомянутые задние поверхности, образующие вершину резца, затачивают при различных положениях его оси, что приводит к недопустимым погрешностям расположения вершины резца относительно этой оси.

Известен также резец, приведенный в книге В.П.Шатин, Ю.В.Шатин. "Справочник конструктора-инструментальщика", Москва, "Машиностроение", 1975 г., стр.8 и 9. Рабочая часть этого резца отличается тем, что его вершина упрочнена фаской, выполненной на главной задней поверхности с образованием переходной режущей кромки, примыкающей к главной режущей кромке. При этом вершина резца выполнена со смещением от оси резца, что недопустимо при многопроходном строгании с поворотом резца вокруг его оси.

Наиболее близким предложению по техническому существу (прототипом) является резец для станочной обработки по патенту Российской Федерации №2179094, имеющий рабочую часть и хвостовик. На оси резца, принадлежащей передней поверхности, расположена его вершина, которая образована с помощью всех его задних поверхностей, включая дополнительные.

Задние поверхности выполнены под одинаковым углом к оси резца, каждая в своей плоскости, которая проходит через ось резца и ориентирована относительно передней поверхности. При этом главная и вспомогательная задние поверхности пересекают переднюю поверхность под положительными задними углами относительно главной и вспомогательной режущих кромок, которые расположены под своими углами в плане.

Поперечное сечение рабочей части резца имеет форму разностороннего многоугольника, в частности пятиугольника, у которого отношение высоты к ширине меньше 0,5. Этим, а также значением угла в плане главной режущей кромки определяется конструктивно угол наклона к оси резца его задних поверхностей.

Особенность конструкции резца состоит также и в том, что его рабочая часть сформирована без учета значений задних углов его режущих кромок, которые не представляется возможным учесть при изготовлении резца. Однако полученное значение, в частности, заднего угла главной режущей кромки, по крайней мере, вдвое превышает наибольшие из рекомендуемых для подобных условий обработки резанием.

Одновременно значительно уменьшен угол режущего клина в плоскости, проходящей через вершину резца. Эти особенности размерных параметров резца, определяемые его конструкцией, приводят к снижению стойкости резца, уменьшают прочность его вершины и этим повышают вероятность поломки резца.

Решаемая предложением задача - повышение стойкости резца и надежности технологического процесса.

Для этого в резце для станочной обработки с рабочей частью и хвостовиком, у которого вершина расположена на его оси, принадлежащей передней поверхности, главная и вспомогательная задние поверхности выполнены с равным наклоном к оси резца и пересекают переднюю поверхность под положительными задними углами относительно главной и вспомогательной режущих кромок, расположенных при этом под своими углами в плане, а дополнительные задние поверхности составляют вторую пару поверхностей, выполненных с равным наклоном к оси резца, согласно предложению главная и вспомогательная задние поверхности выполнены под углом к оси резца, который определен значением заднего угла главной режущей кромки, причем дополнительные задние поверхности выполнены под меньшим углом к оси резца, а его рабочая часть снабжена, по меньшей мере, двумя фасками, выполненными с равным наклоном к оси резца.

Фаски могут быть выполнены между дополнительными задними поверхностями в виде граней, противолежащих передней поверхности, при этом главная и вспомогательная задние поверхности образуют вершину резца, вблизи от которой пересекающиеся пары поверхностей рабочей части резца образуют выпуклый контур.

В другом варианте исполнения резца фаски выполнены на дополнительных задних поверхностях, причем одна из них пересекает главную, а другая вспомогательную задние поверхности; фаски могут вместе с главной и вспомогательной задними поверхностями формировать вершину резца.

Еще в одном варианте фаски, пересекающие главную и вспомогательную задние поверхности, пересекают также переднюю поверхность и образуют вершину резца и переходные режущие кромки, одна из которых примыкает к главной режущей кромке, а другая - к вспомогательной.

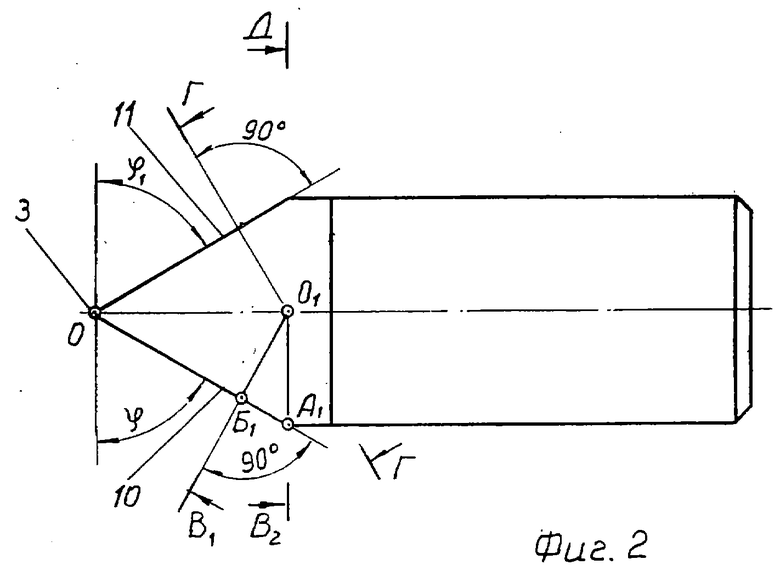

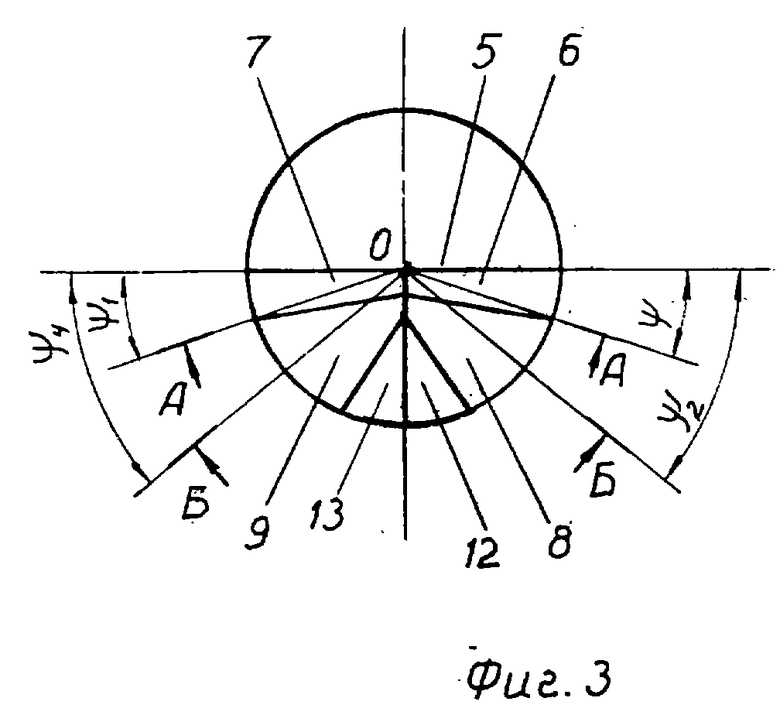

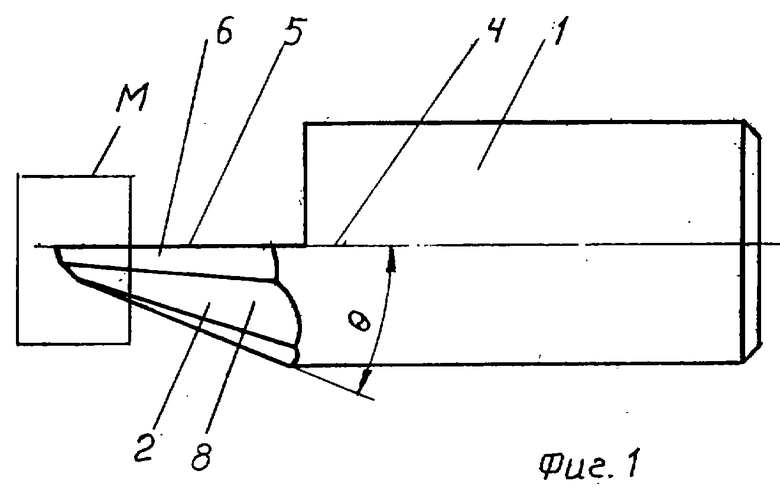

На фиг.1, 2, 3 представлен предлагаемый резец для строгания V-образной канавки, виды сбоку, сверху, спереди;

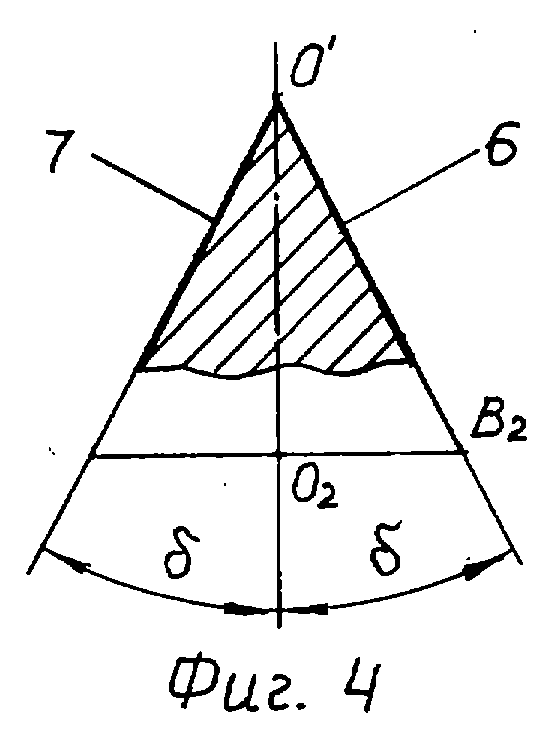

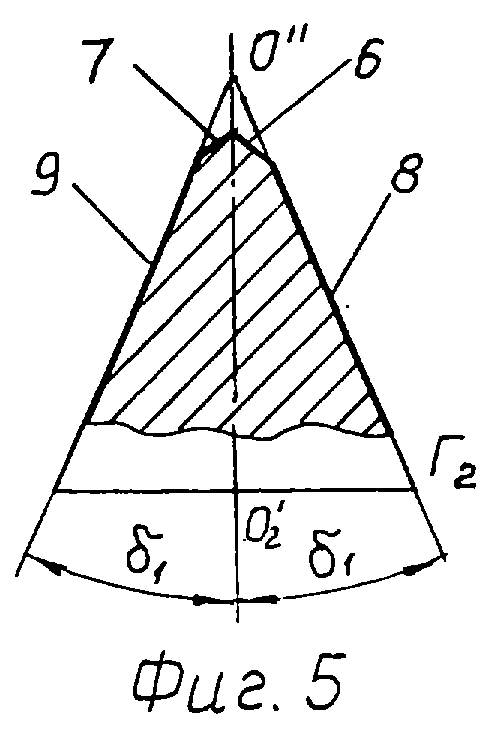

На фиг.4, 5 - сечения АОА и БОБ на фиг.3;

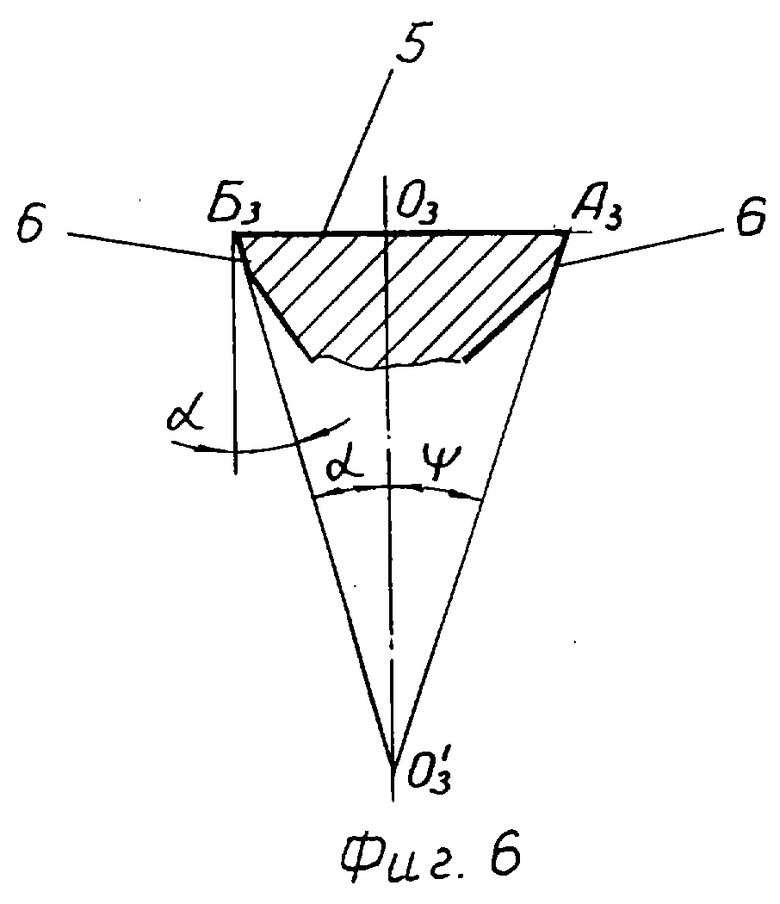

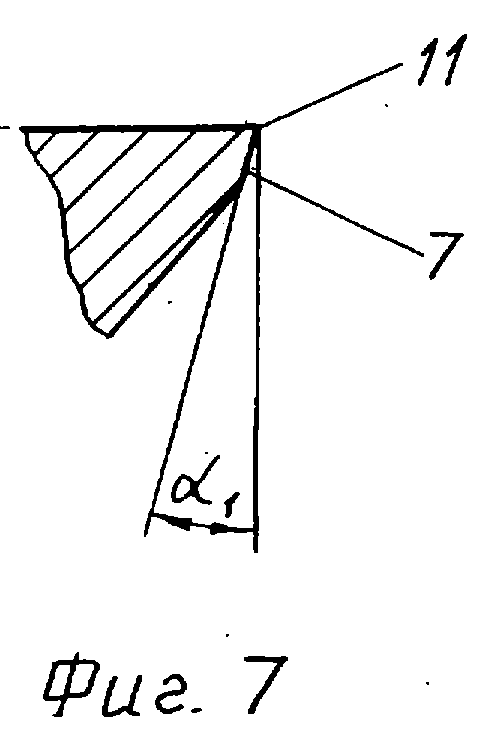

На фиг.6, 7 - сечения B1O1B2 и Г-Г на фиг.2;

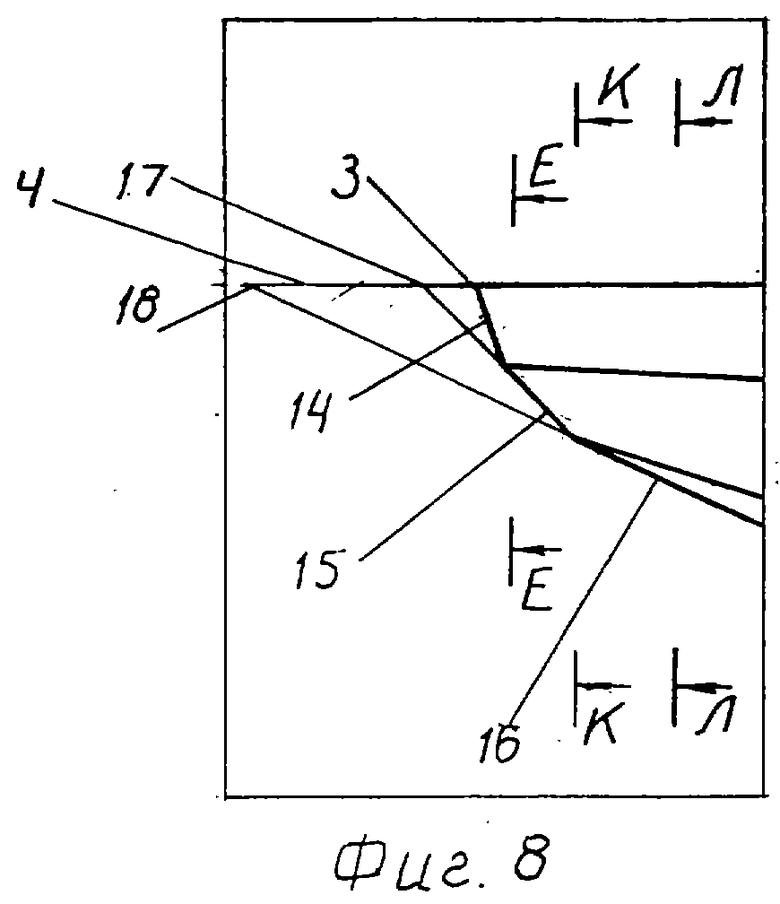

На фиг.8 - место "М" на фиг.1;

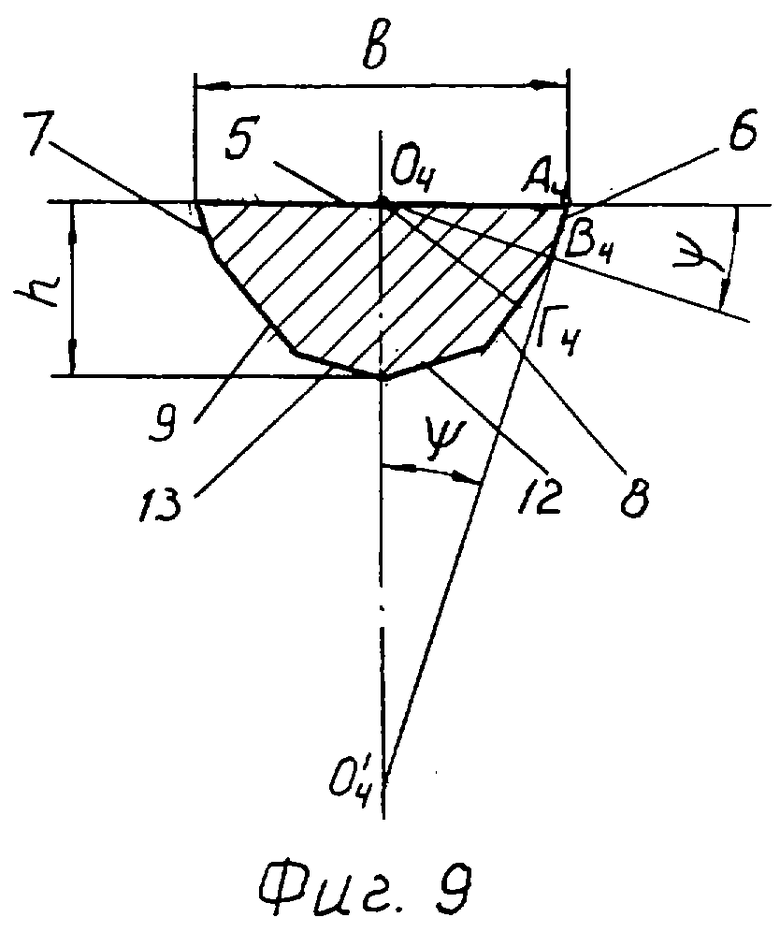

На фиг.9 - разрез Д-В2 на фиг.2;

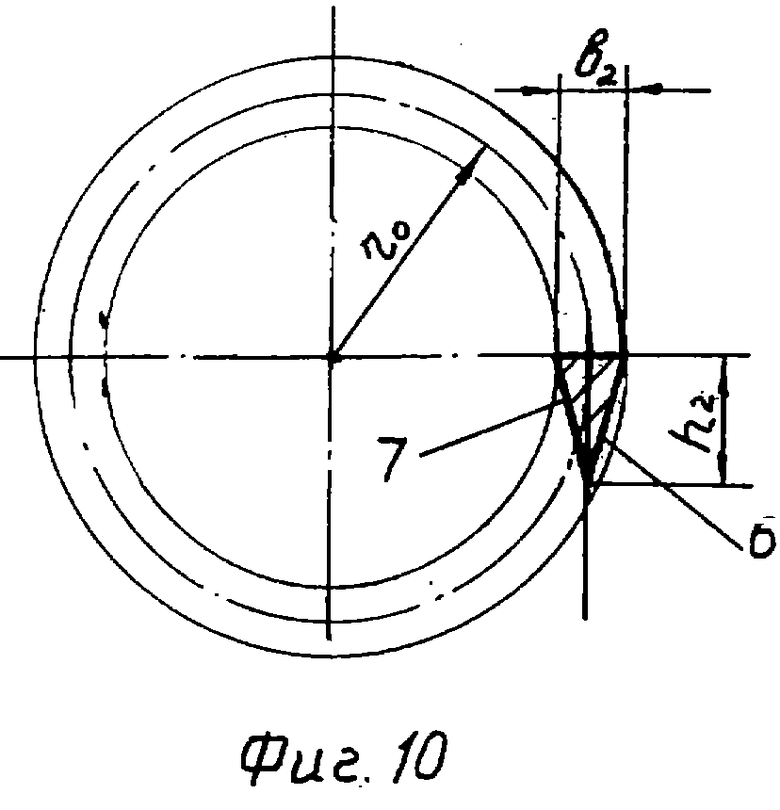

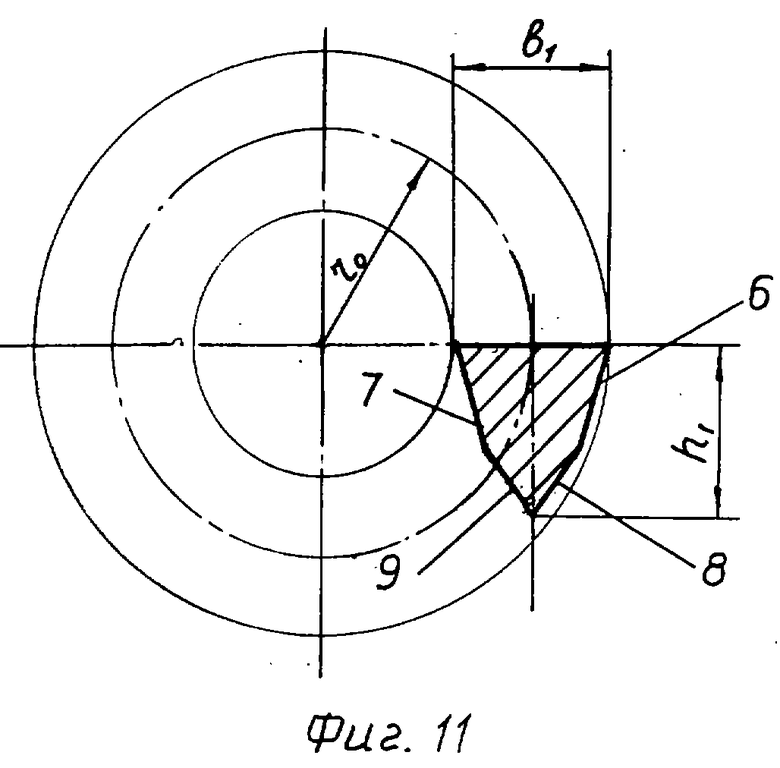

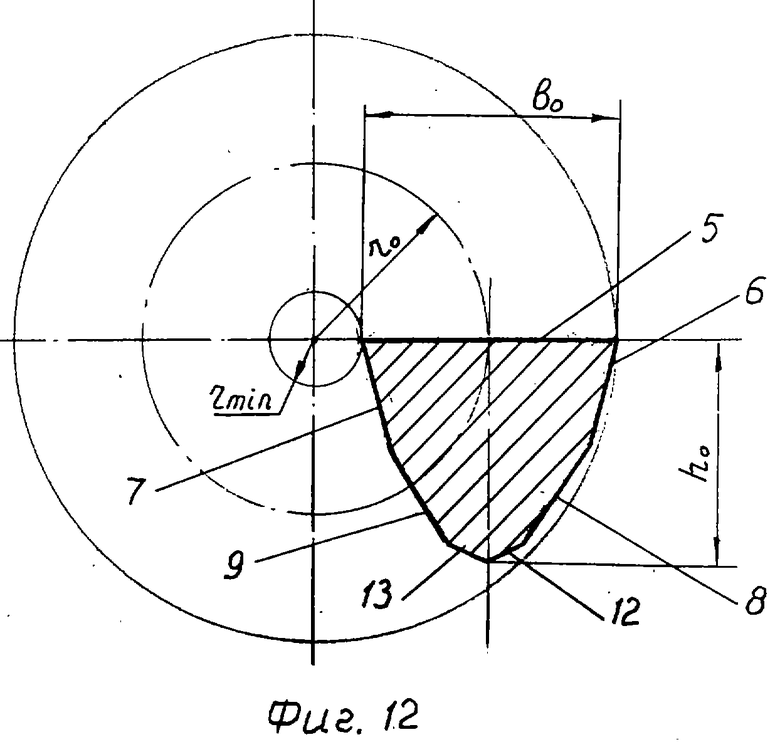

На фиг.10, 11, 12 - сечения Е-Е, К-К и Л-Л на фиг.8;

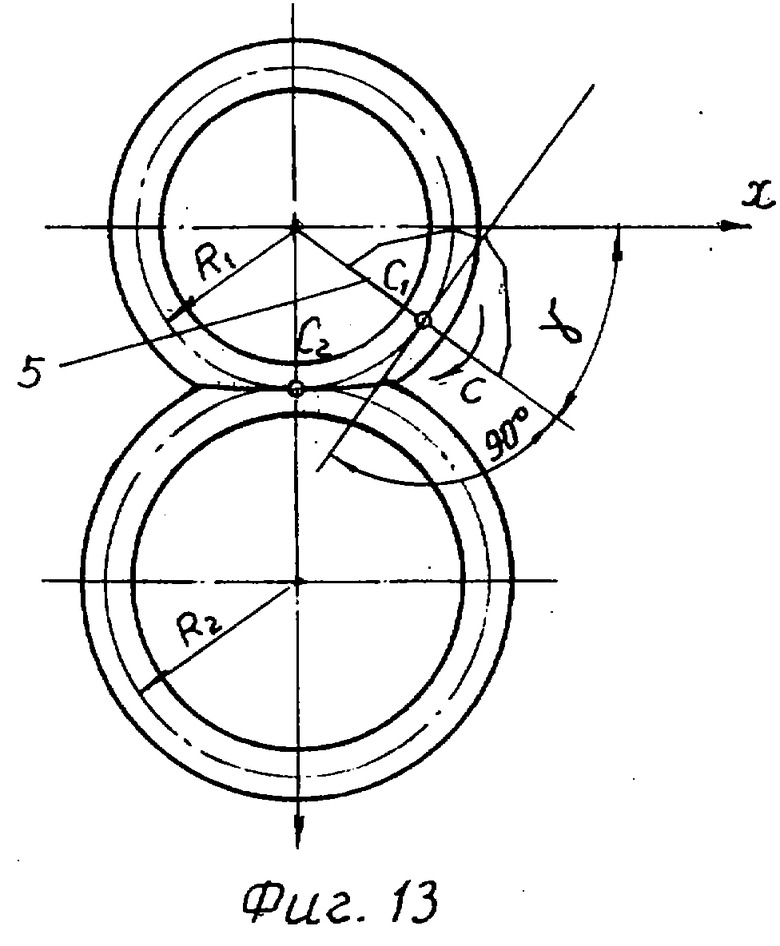

На фиг.13 - контур обрабатываемой резцом канавки;

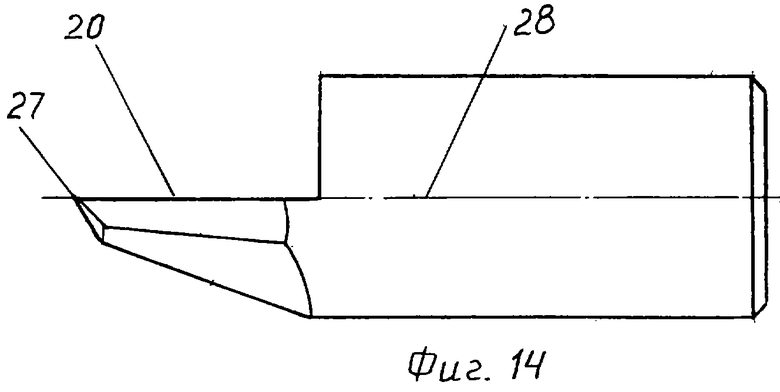

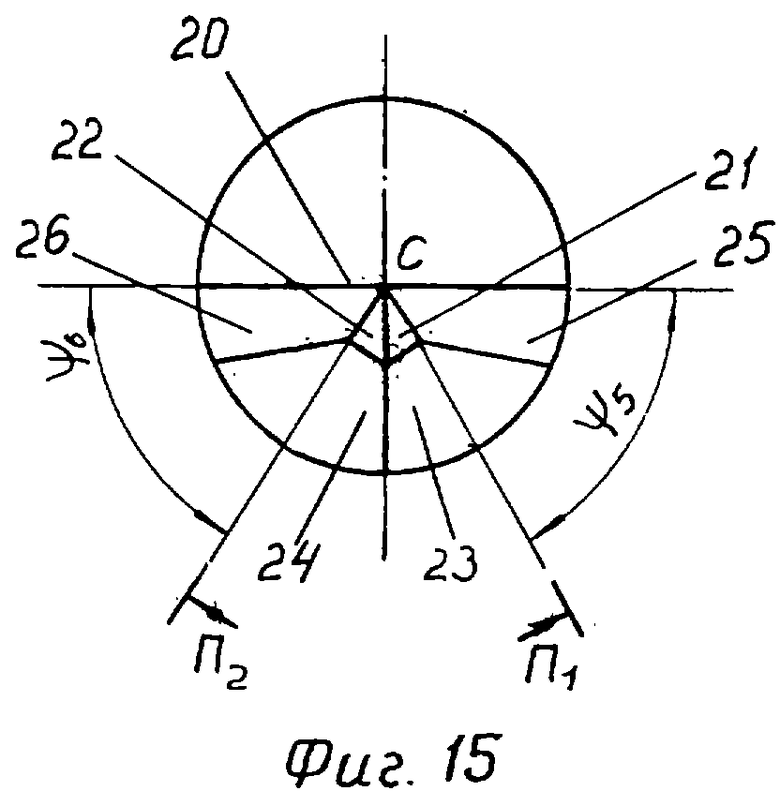

На фиг.14, 15 представлен предлагаемый резец для строгания V-образной канавки, виды сбоку и спереди, исполнение 2;

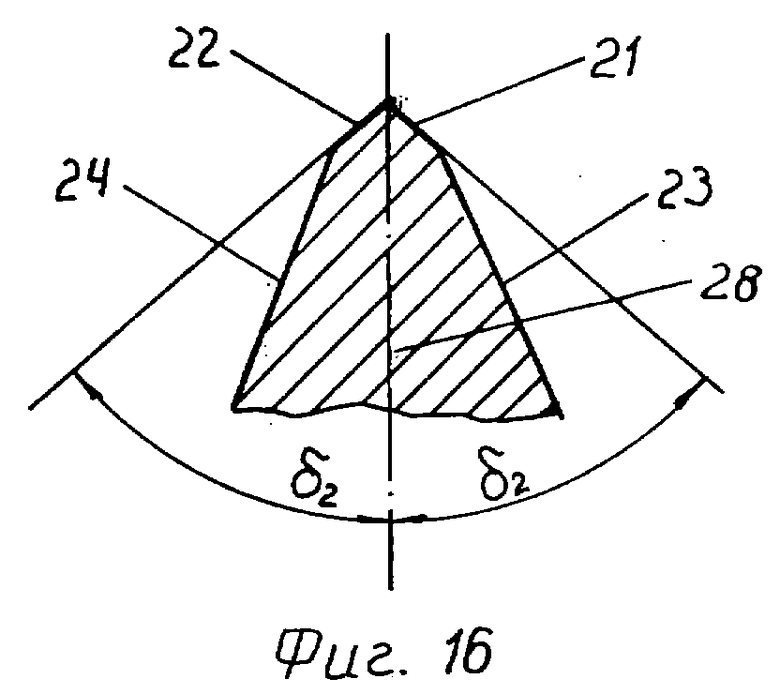

На фиг.16 - сечение П1СП2 на фиг.15;

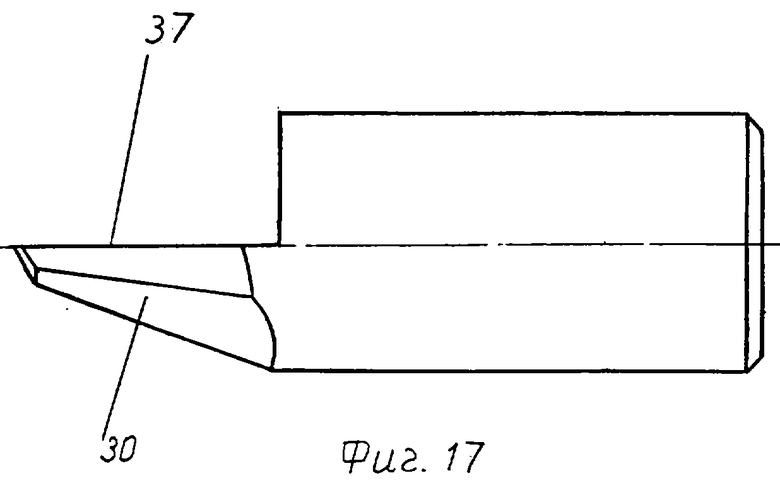

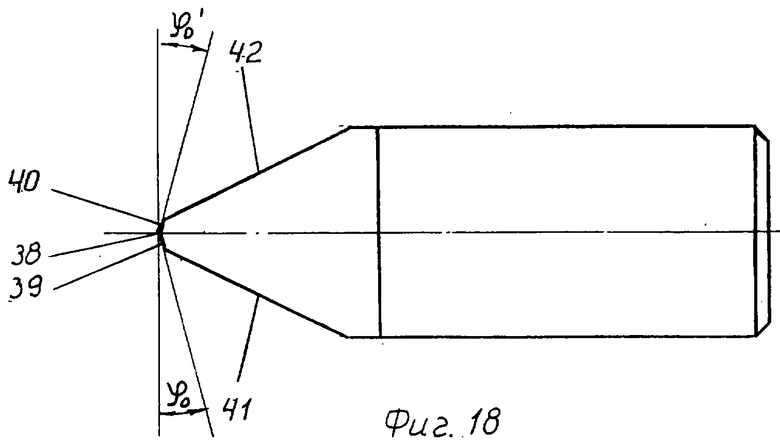

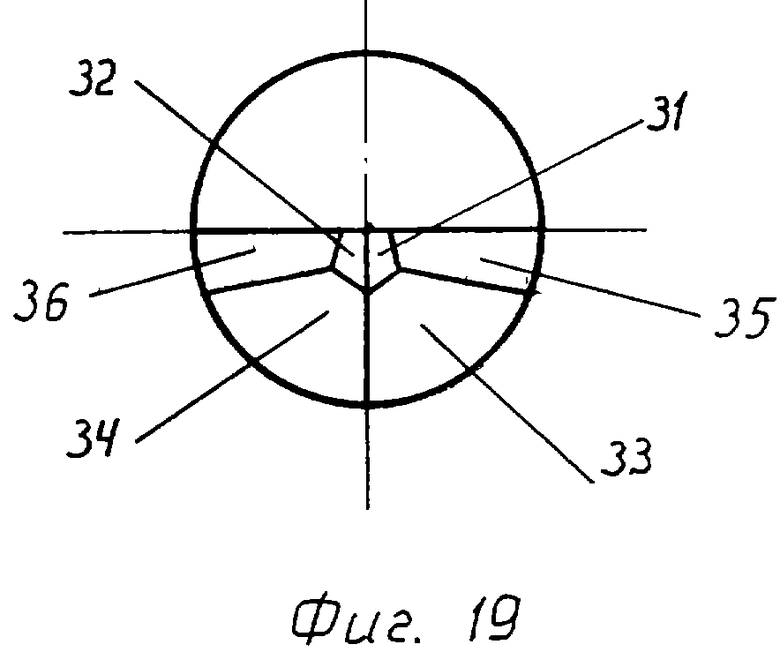

На фиг.17, 18, 19 представлен предлагаемый резец для чернового строгания, виды сбоку, сверху и спереди.

Резец (фиг.1, 2, 3) содержит хвостовик 1 и рабочую часть 2 с вершиной 3 на оси 4, которая принадлежит передней поверхности 5. Главная 6 и вспомогательная 7 задние поверхности (фиг.4) выполнены к оси резца под углом δ, который определен значением заднего угла главной режущей кромки α:

δ=arctg(ctgα cosϕ sinψ),

где

Приведенные зависимости получены с помощью фиг.2, 4, 6, 9.

Значение заднего угла α1 (фиг.7) зависит от α и от ϕ-ϕ1, а при ϕ=ϕ1 α1=α.

Дополнительные задние поверхности 8 и 9 выполнены под углом δ1 к оси резца (фиг.5), где δ1<δ.

Рабочая часть 2 резца снабжена фасками 12 и 13 (фиг.3), которые выполнены между поверхностями 8 и 9 с равным наклоном к оси резца в виде граней, противолежащих передней поверхности 5, при этом обеспечены значения угла θ и размера m (фиг.1).

Пары поверхностей 8-9 и 12-13 расположены так, что пересекают ось 4 резца над его вершиной в точках 17 и 18 (фиг.8).

Значения углов α и α1 обеспечивают достаточный по величине угол заострения β0 в осевой плоскости, проходящей через вершину резца 3 (фиг.8), вблизи от которой пары противолежащих граней образуют выпуклый контур из отрезков 14, 15 и 16.

Поперечное сечение рабочей части имеет форму разностороннего семиугольника, у которого вблизи от хвостовика отношение высоты к ширине меньше 0,5 (фиг.9), а с приближением к вершине резца это отношение увеличивается, т.е.

(фиг.9, 12, 11, 10).

(фиг.9, 12, 11, 10).

Вблизи от вершины резца число сторон, образующих поперечное сечение рабочей части, с семи уменьшается до пяти, а затем - до трех (фиг.12, 11, 10).

Фиг.10, 11, 12, рассматриваемые совместно, иллюстрируют этапы последовательного врезания резца в заготовку; показано, что этим резцом можно обрабатывать канавку, радиус кривизны которой по внутреннему ее контуру

rmin≥0,25в0,

где в0 - значение ширины обрабатываемой канавки (фиг.12).

Этим резцом обрабатывают канавку V-образного профиля в форме цифры "8" на станке с ЧПУ, обеспечивающем перемещения по координатам X, Y, Z, С. Перед обработкой закрепляют резец на суппорте станка и ориентируют его поворотом по координате С, как это показано на фиг.13, где тонкой линией показан контур поперечного сечения рабочей части резца. Движениями по координатам X, Y, Z перемещают резец в точку C1 до момента касания его вершины с заготовкой.

Обрабатывают канавку с одновременным поворотом резца вокруг его оси с сохранением угла, равным 90° между передней поверхностью 5 и касательной 40 к траектории движения, сообщая резцу следующие перемещения:

- поворот вокруг оси O5 по часовой стрелке по окружности радиуса R1 до точки C2 с одновременным перемещением по координате Z до обеспечения заданной глубины канавки;

- поворот вокруг оси О6 против часовой стрелки на 360° по окружности радиуса R2 с выходом в точку C2,

- поворот вокруг оси O5 по часовой стрелке на 360° по окружности радиуса R1 с выходом в точку C2;

- перемещение по координате Z от заготовки и отвод резца в исходное положение.

В отличии от описанного первого во втором варианте исполнения резца (фиг.14, 15) фаски 21 и 22 выполнены на дополнительных задних поверхностях 23 и 24, при этом фаска 21 пересекает главную заднюю поверхность 25, а фаска 22 - вспомогательную заднюю поверхность 26.

Углом δ2 (фиг.16) задан наклон фасок к оси 28 резца. Ориентация относительно передней поверхности 20 фасок и поверхностей, на которых они выполнены, может быть одинаковой (углы ψ5 и ψ6 на фиг.15). Фаски 21 и 22 пересекают ось 28 резца в точке 27 и вместе с передней поверхностью 29 и поверхностями 25 и 26 формируют вершину резца. Этот резец может быть применен для обработки канавки (фиг.13) V-образного профиля аналогично резцу, предложенному первым.

В отличии от описанного первого еще в одном варианте исполнения резца (фиг.17, 18, 19) фаски 31 и 32 выполнены на дополнительных задних поверхностях 33 и 34 так, что пересекают главную 35, вспомогательную 36 и переднюю 37 поверхности рабочей части 30. С помощью этих фасок сформирована вершина 38 и переходные режущие кромки 39 и 40 соответственно при главной 41 и вспомогательной 42 режущих кромках резца.

Этот резец может быть применен для предварительной обработки канавки (фиг.13) V-образного профиля аналогично резцу, предложенному первым.

Таким образом, за счет того, что вершинообразующие главная и вспомогательная задние поверхности в отличии от прототипа выполнены с обеспечением заданного значения заднего угла главной режущей кромки, увеличен режущий клин как в нормальных к режущим кромках плоскостях, так и в плоскости, проходящей через вершину резца. Однако для того, чтобы при этом стала возможной обработка криволинейных канавок с предельно малыми радиусами кривизны, вблизи от вершины резца создан выпуклый контур с помощью всех боковых поверхностей рабочей части резца. Расположение этих поверхностей таково, что с приближением к вершине резца увеличивается отношение высоты к ширине в поперечном сечении рабочей части.

По сравнению с прототипом упрочнена вершина резца, улучшен теплоотвод от нее, повышены стойкость резца и надежность технологического процесса.

Высокая точность изготовления резца обеспечивается благодаря обработке пересекающихся пар поверхностей при неизменном положении его оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЕЦ ДЛЯ СТАНОЧНОЙ ОБРАБОТКИ | 1999 |

|

RU2179094C2 |

| СПОСОБ ФОРМИРОВАНИЯ РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ИЗДЕЛИЯ МЕТОДОМ МНОГОПРОХОДНОГО СТРОГАНИЯ НА СТАНКАХ С ЧПУ И СТРОГАЛЬНЫЙ РЕЗЕЦ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296036C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ СТРОГАНИЕМ | 2009 |

|

RU2456124C2 |

| РЕЗЦЕДЕРЖАТЕЛЬ | 2002 |

|

RU2235648C2 |

| Режущая пластина | 1983 |

|

SU1122433A1 |

| Резец | 1983 |

|

SU1155368A1 |

| РЕЗЕЦ ДЛЯ ГОРНЫХ МАШИН | 1994 |

|

RU2071562C1 |

| Резец | 1986 |

|

SU1393534A1 |

| РЕЖУЩАЯ ПЛАСТИНА | 1993 |

|

RU2035265C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ОТВЕРСТИЙ, ОПРАВКА РЕЗЦОВАЯ, РЕЗЕЦ | 2001 |

|

RU2212985C2 |

Изобретение относится к области металлообработки на станах с ЧПУ, к многопроходному строганию с поворотом резца в процессе движения по криволинейной траектории. Резец имеет рабочую часть и хвостовик, вершина резца расположена на его оси, принадлежащей передней поверхности, главная и вспомогательная задние поверхности выполнены с равным наклоном к оси резца и пересекают переднюю поверхность под положительными задними углами относительно главной и вспомогательной режущих кромок, которые при этом расположены под своими углами в плане, а дополнительные задние поверхности составляют вторую пару поверхностей, выполненных с равным наклоном к оси резца. Для повышения стойкости резца и надежности технологического процесса главная и вспомогательная задние поверхности выполнены под углом к оси резца, который определен значением заднего угла главной режущей кромки, причем дополнительные задние поверхности выполнены под меньшим углом к оси резца, а его рабочая часть снабжена по меньшей мере двумя фасками, выполненными с равным наклоном к оси резца. 4 з.п. ф-лы, 19 ил.

| РЕЗЕЦ ДЛЯ СТАНОЧНОЙ ОБРАБОТКИ | 1999 |

|

RU2179094C2 |

| Резец для электрогравировальных автоматов | 1978 |

|

SU716876A1 |

| Граверный резец | 1973 |

|

SU816800A1 |

| Резец для гравирования | 1990 |

|

SU1731449A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭМУЛЬГАТОРА ДЛЯ ПОЛУЧЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ И ЕГО ВАРИАНТЫ | 2002 |

|

RU2213768C1 |

Авторы

Даты

2005-10-20—Публикация

2004-04-21—Подача