Изобретение относится к области машиностроения и может быть преимущественно использовано при обработке на станке с ЧПУ сложных по форме поверхностей деталей, например поверхностей лопаток компрессоров.

Известен способ обработки изделий строганием по патенту RU 2153958 C1, реализуемый на строгальном станке с ЧПУ, при котором обрабатываемому изделию и инструменту сообщают синхронные перемещения по двум ортогональным координатам. Этот способ предназначен для обработки металлографических форм.

Детали с поверхностями сложных форм обрабатывают преимущественно на фрезерных многоцелевых станках с управлением, например, по пяти координатам с помощью концевых фрез с радиусными режущими кромками на торцевой части, при этом процесс фрезерования сопровождается периодическим изменением длины активного участка режущей кромки, что приводит к изменениям сил резания, упругим деформациям и возникновению самовозбуждающихся колебаний инструмента и детали; это вынуждает, в целях предотвращения следов вибраций на обработанных поверхностях, уменьшать параметры сечения срезаемого слоя, а следовательно, снижать эффективность обработки (см. Горелов В.А. и др. Применение систем контроля и диагностики для обеспечения качества поверхностей при строчечном фрезеровании («Комплект: ИТО», 12/2007).

Наиболее близким к предложению по техническому существу является способ обработки изделий строганием с помощью инструмента в виде резца по патенту RU 2282524 С2, в котором главное движение резания сообщают заготовкам и посредством сложения с относительным движением инструмента минимально двух управляемых движений обеспечивают ему относительное результирующее движение и выполняют обработку заготовок последовательными проходами инструмента с движениями подачи между проходами, а с помощью управляемого поворота инструмента вокруг проходящей через его вершину оси изменяют ориентацию инструмента и обеспечивают процесс резания с заданным значением переднего угла.

К недостаткам данного способа строгания следует отнести то, что он практически неприемлем при обработке недостаточно жестких по конструкции деталей, когда обеспечивающая высокую производительность процесса резания обработка с большими сечениями среза недопустима, а скорости резания занижены в связи с инерционностью перемещаемых масс при прямолинейном главном движении резания, что не позволяет в полной мере реализовать возможности современных инструментальных материалов.

В основу заявленного способа обработки поверхностей строганием была положена задача создания такой технологии обработки строганием, которая одновременно с расширением области применения и технологических возможностей обеспечивала бы повышение точности и производительности обработки по отношению к известным из уровня техники технологиям.

Поставленная задача достигается за счет того, что в способе обработки изделий строганием перед началом обработки заготовки позиционируют на горизонтальной планшайбе станка по кругу с интервалами между ними, при этом обращены, например, наружу подлежащие обработке поверхности деталей, приводят во вращение планшайбу, заготовкам сообщают вращательное главное движение резания, подводят инструмент к первой обрабатываемой заготовке, первый и последующие проходы последовательной обработки деталей выполняют в перпендикулярных к оси вращения плоскостях, в интервале между обрабатываемыми последней и первой заготовками переводят инструмент в плоскость очередного прохода с помощью движений подачи, а упомянутые управляемые движения при этом выполняют в продольном и в поперечном направлениях относительно оси вращения планшайбы.

В первом варианте реализации заявленного способа в соответствии с п.1 формулы обрабатывают обращенные наружу поверхности заготовок.

В другом варианте технологического процесса за одну установку заготовок одновременно с обработкой упомянутых обращенных наружу поверхностей, в частности выпуклых, с помощью другого инструмента в виде расточного резца обрабатывают обращенные вовнутрь поверхности, в частности вогнутые.

В третьем варианте реализации заявленного способа перед началом обработки заготовки позиционируют на планшайбе с горизонтальной осью вращения.

Сущность предлагаемого способа обработки поясняется чертежами.

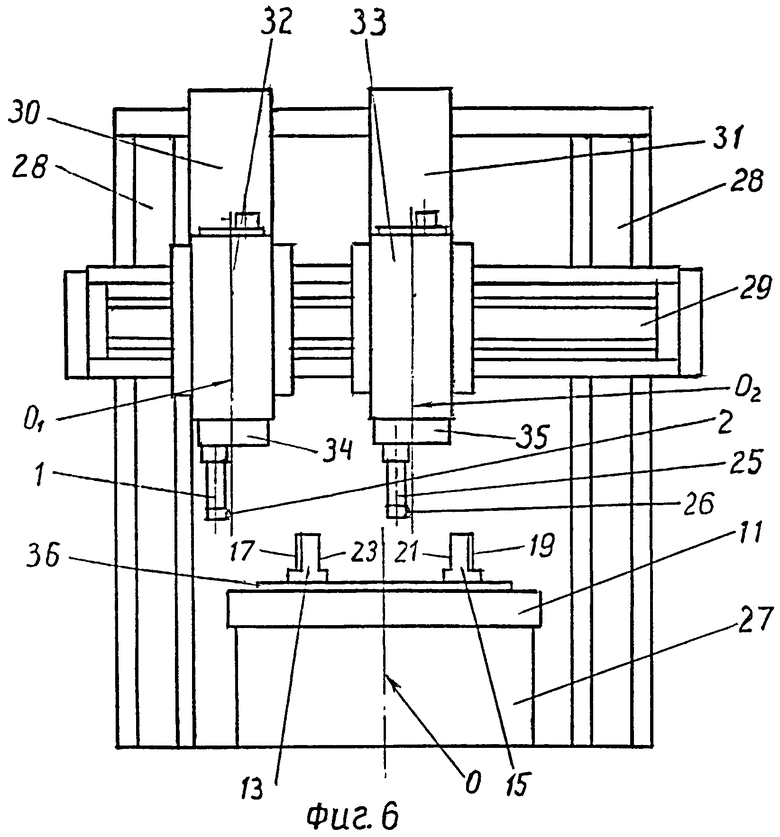

Фиг.1 - схема обработки круговым строганием обращенных наружу поверхностей деталей; траектории относительных движений инструмента: А' - по круговой траектории в процессе увеличения, корректировки и стабилизации скорости движения; А - по траектории результирующего движения в процессе обработки.

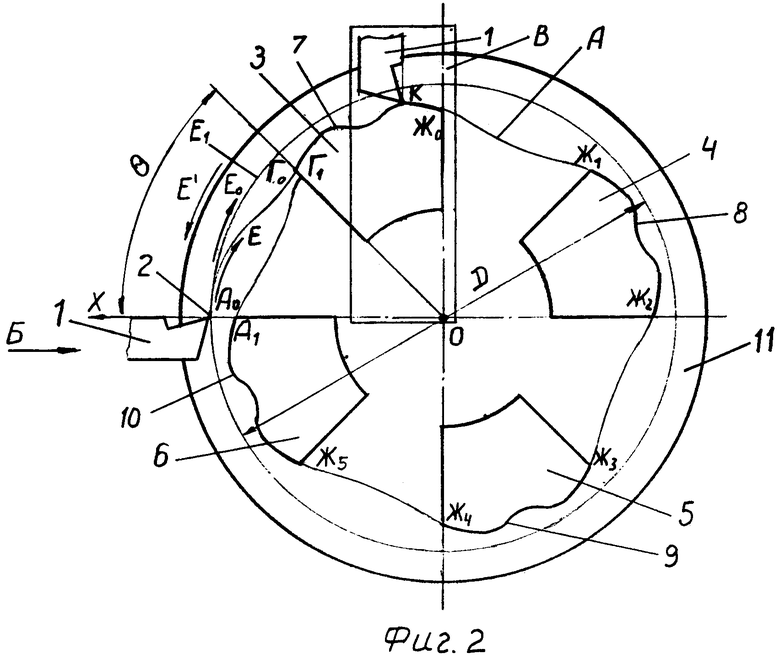

Фиг.2 - схема обработки первым проходом инструмента обращенных наружу поверхностей деталей, показанных на фиг.1.

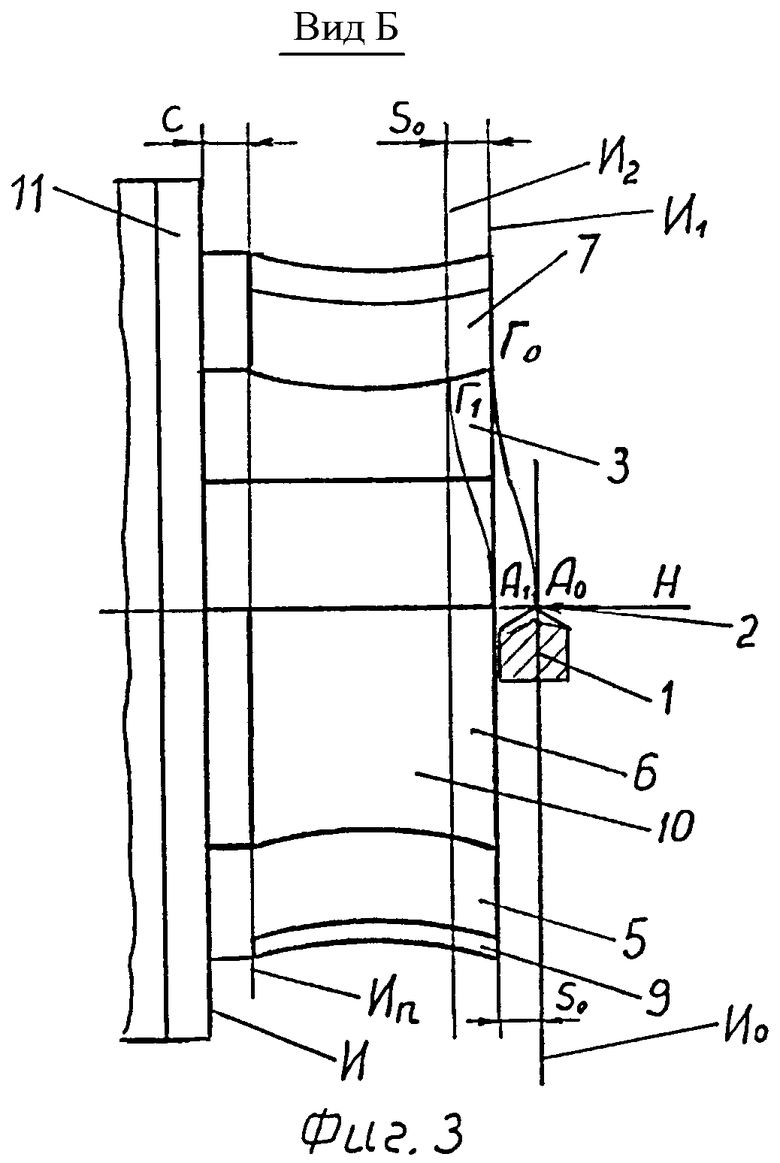

Фиг.3 - вид по стрелке Б на фиг.2.

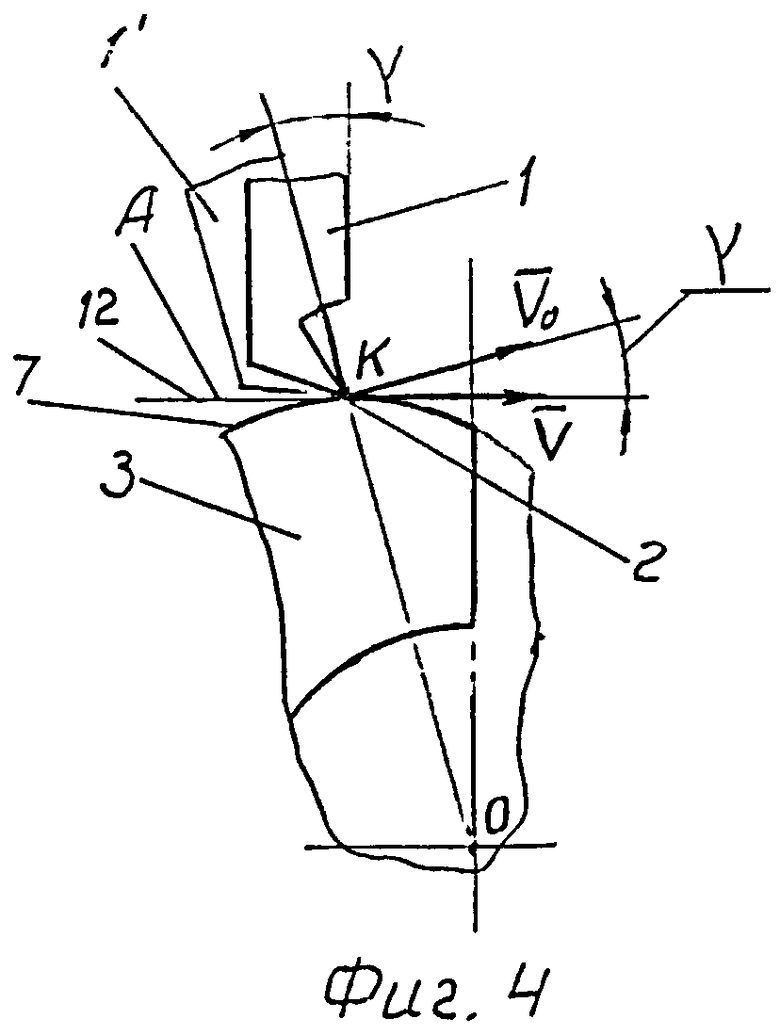

Фиг.4 - место В на фиг.2.

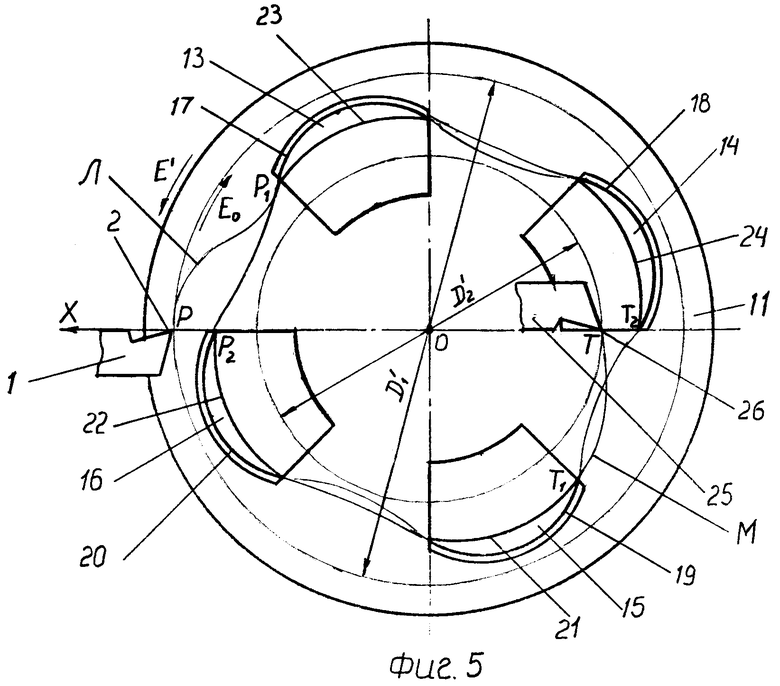

Фиг.5 - схема одновременной обработки противолежащих поверхностей деталей первыми проходами двух инструментов.

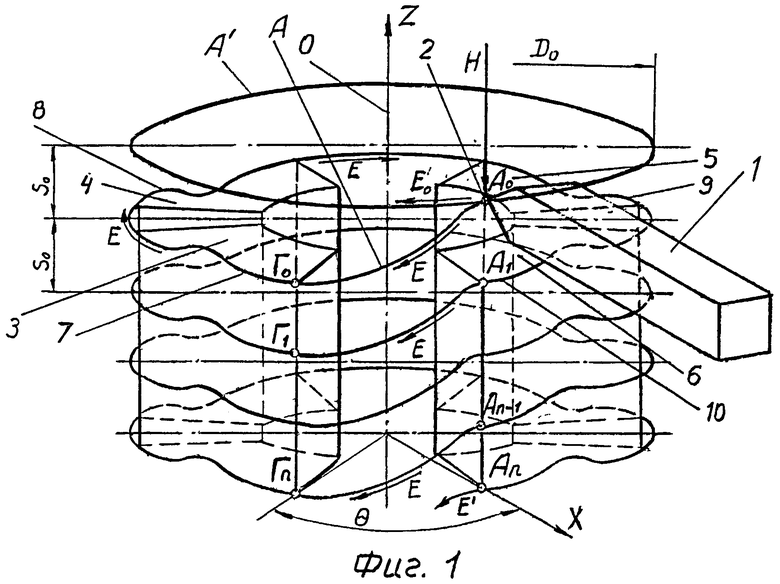

Фиг.6 - схема универсального станка для реализации заявленного способа.

На фиг.1 показан инструмент 1 с вершиной 2; заготовки деталей 3, 4, 5 и 6 расположены вокруг оси вращения О, совпадающей с координатной осью Z, а принадлежащие им соответственно поверхности 7, 8, 9 и 10 обращены наружу. Заготовка 3, подлежащая обработке первой проходом инструмента, удалена от его вершины 2, которая расположена в точке А0, на расстояние, определяемое углом θ, при этом инструмент 1 показан в исходном положении перед сложением движений; отрезок А0Г0 предназначен для подвода инструмента 1 в точку Г0 врезания в заготовку 3. Траектория А' расположена над заготовками 3-6 в плоскости И0 (см. фиг.3), которая удалена от них на величину подачи на оборот, равную S0. Принадлежащие траектории А все отрезки движения подачи расположены в пределах углового сектора, определяемого углом θ.

На фиг.2 заготовки 3-6 позиционированы на планшайбе 11 относительно оси О и плоскости XZ соответственно параметрам управляющей программы; отрезки Ж0Ж1, Ж2Ж3 и Ж4Ж5 перемещений инструмента между заготовками сформированы, например, из дуг окружностей, гладко соединенных между собой и с отрезками Г0Ж0, Ж1Ж2, Ж3Ж4, Ж5А1 пути резания; отрезок А0Г0 движения подачи, показанный также на фиг.1 и фиг.3, представляет собой отрезок пространственной гладкой кривой, который сформирован с помощью составляющей, параллельной оси Z.

На фиг.3 показаны плоскости И1, И2 и Иn соответственно первого, второго и последнего проходов обработки, которые параллельны плоскости И планшайбы 11, а также плоскость И0 траектории А0. Размер «с» одинаков для всех деталей благодаря круговому результирующему движению инструмента в перпендикулярной к оси вращения плоскости, что невозможно при обработке точением при результирующем движении по винтовой линии.

Фиг.4 иллюстрирует изменение ориентации инструмента 1 в произвольно взятой точке К; исходное положение этого инструмента показано тонкой линией и обозначено 1'. Угол γ между указанными положениями инструмента 1 равен углу между вектором V0 окружной скорости заготовки 4 в точке К и касательной 12, с которой совпадает вектор V скорости относительного результирующего движения инструмента 1 в этой точке.

На фиг.5 показаны детали 13, 14, 15 и 16, которые подлежат обработке двумя инструментами: обращенные наружу поверхности 17, 18, 19 и 20 подлежат обработке с помощью инструмента 1, а обращенные вовнутрь поверхности 21, 22, 23 и 24 - с помощью инструмента 25 с вершиной 26; показаны также отрезки траекторий Л и М относительных результирующих движений инструментов 1 и 25 при выполнении первых проходов обработки.

Техническая сущность заявленного способа обработки изделий строганием заключается в следующем.

Перед обработкой заготовки 3-6 позиционируют на планшайбе 11 относительно оси О и плоскости ZX так, что, например, точки Г0, Ж1, Ж3 и Ж5, принадлежащие этим заготовкам, равноудалены от оси О, а сами заготовки ориентированы относительно проходящей через вершину 2 инструмента 1 осевой плоскости ZX так, что обращены наружу подлежащие обработке поверхности 7-10, при этом значение угла θ между осевыми полуплоскостями, проходящими через вершину упомянутого инструмента и точку Г0, обусловлено ориентацией заготовки 3, которая подлежит обработке первой, причем между заготовками обеспечены интервалы, необходимые для плавного соединения отрезков движения резания с помощью отрезков холостого хода.

В автоматическом режиме инструменту 1, находящемуся в исходном на станке положении, сообщают установочное перемещение, движением Н выводят его вершину 2 в точку А0.

Планшайбу 11 с заготовками 3-6 приводят во вращение в направлении стрелки Е' с частотой, обеспечивающей инструменту 1 относительное движение по круговой траектории А' диаметра D0 в направлении Е0, со скоростью главного движения резания, с помощью углового датчика и соответствующего программного обеспечения контролируют и корректируют скорость этого движения.

При установившемся вращении в момент, когда вращающейся заготовке 3 предстоит поворот на угол θ для вступления ее в контакт с инструментом 1 в точке Г0, ему сообщают управляемые движения в плоскости XZ в продольном и в поперечном направлениях относительно оси вращения, в результате сложения этих движений с круговыми относительными движениями инструмента обеспечивают ему результирующее движение по траектории А в направлении Е. При этом инструмент 1 в точке А0 переводят с траектории А' на траекторию А, подводят его к точке Г0 и выполняют обработку первым и последующими проходами, последним из них завершают отделение слоя припуска с поверхностей 7-10 и отводят инструмент 1 от заготовки 6 в направлении Е', при этом сообщаемые инструменту перемещения и соответствующие им углы поворота планшайбы синхронизируют посредством опережающего чтения блоков программы с последующим автоматическим регулированием перемещений, а перед врезанием в каждую заготовку и в процессе резания поворачивают инструмент 1 вокруг проходящей через его вершину 2 оси и обеспечивают процесс резания с заданным значением переднего угла.

Во втором варианте реализации заявленного способа обрабатывают поверхности деталей 13-16 с помощью двух инструментов: поверхности 17-20 - инструментом 1, а поверхности 21-24 - инструментом 25, при этом после стабилизации вращения инструменту 1, находящемуся в точке Р, обеспечивают относительное результирующее движение по траектории Л, а инструменту 25, находящемуся в точке Т, - по траектории М, и обрабатывают упомянутые поверхности одновременно.

В приведенных вариантах предложенного способа строгания обрабатываемые поверхности формируют с помощью одного управляемого движения, выполняемого по перпендикулярным к оси вращения прямым. Более сложные по форме поверхности формируют с помощью еще одного управляемого движения, сообщаемого инструменту по параллельным к оси вращения прямым.

Реализация заявленного способа возможна на модернизированном карусельном станке, схема которого показана на фиг.6. Станок содержит стол 27 с планшайбой 11, две стойки 28 с траверсой 29, крестовые суппорты 30 и 31. В отличие от традиционного исполнения карусельных станков этот станок оснащен смонтированными на его суппортах шпиндельными головками 32 и 33, шпиндели 31 и 32 которых используют в качестве поворачиваемых по программе держателей инструментов 1 и 25 соответственно вокруг осей O1 и O2. Эти инструменты предназначены, в частности, для обработки поверхностей соответственно 17, 19 и 21, 23 заготовок 13 и 15. Заготовки, подлежащие обработке за одну установку, перед обработкой установлены на паллете 36, что позволяет эффективно использовать станочное время.

Заявленный способ обработки деталей можно реализовать на станке с горизонтальной осью вращения планшайбы, на которой позиционируют заготовки подлежащих обработке деталей.

Высокая производительность обработки при использовании заявленного способа обработки строганием обусловлена особенностями, которые отличают этот способ от известных способов обработки строганием. Это прежде всего возможность осуществлять обработку с более высокими скоростями резания благодаря вращательному главному движению резания. Обработка за одну установку заготовок двух поверхностей деталей позволяет повысить точность их взаимного расположения, при этом благодаря одновременному использованию двух инструментов значительно повышается производительность обработки. Использование паллеты в виде съемной кольцевой планшайбы, устанавливаемой на планшайбу станка вместе с заготовками, позволяет одновременно обрабатывать относительно большую партию деталей и при этом эффективно использовать станочное время.

Областью применения заявленного способа строгания является обработка сложных по форме поверхностей деталей средних и малых размеров, в том числе недостаточно жестких, а также финишная обработка заготовок после их термической обработки закаливанием.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЕЦ ДЛЯ СТАНОЧНОЙ ОБРАБОТКИ | 2004 |

|

RU2262420C1 |

| РЕЗЕЦ ДЛЯ СТАНОЧНОЙ ОБРАБОТКИ | 1999 |

|

RU2179094C2 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ И ФУНКЦИОНАЛЬНЫМ СЛОЕМ ПОНИЖЕННОЙ ЖЕСТКОСТИ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА | 2010 |

|

RU2446033C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ РЕЗАНИЕМ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО АГРЕГАТА | 2010 |

|

RU2446034C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОСРЕДСТВОМ ОБРАБОТКИ РЕЗАНИЕМ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ С ИСПОЛЬЗОВАНИЕМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО ЦЕНТРА | 2010 |

|

RU2446916C1 |

| РЕЗЦЕДЕРЖАТЕЛЬ | 2002 |

|

RU2235648C2 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ СТРОГАНИЕМ | 2004 |

|

RU2282524C2 |

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

| ТОКАРНЫЙ СТАНОК С ПРОТИВОШПИНДЕЛЕМ | 1996 |

|

RU2113319C1 |

| СПОСОБ ОБРАБОТКИ ФАСОННОЙ ВОЛНИСТОЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ СТРОГАНИЕМ | 2010 |

|

RU2456130C2 |

Способ с использованием инструмента в виде резца включает сообщение главного движения резания заготовкам, минимально двух управляемых движений инструменту с обеспечением ему относительного результирующего движения, в процессе которого выполняют обработку последовательными проходами инструмента с движениями подачи между проходами, а с помощью управляемого поворота инструмента вокруг проходящей через вершину оси изменяют ориентацию инструмента и обеспечивают процесс резания с заданным значением переднего угла. Для расширения технологических возможностей, повышения точности и производительности перед началом обработки заготовки позиционируют на планшайбе станка по кругу с интервалами между ними с ориентацией подлежащих обработке поверхности наружу, приводят во вращение планшайбу, затем подводят инструмент к первой обрабатываемой заготовке и выполняют первый и последующие проходы последовательной обработки деталей в перпендикулярных к оси вращения плоскостях. При этом в интервале между обрабатываемыми последней и первой заготовками переводят инструмент в плоскость очередного прохода с помощью движений подачи, а упомянутые управляемые движения выполняют в продольном и поперечном направлениях относительно оси вращения планшайбы. 2 з.п. ф-лы, 6 ил.

1. Способ обработки изделий строганием с помощью инструмента в виде резца, включающий сообщение главного движения резания заготовкам, минимально двух управляемых движений инструменту с обеспечением ему относительного результирующего движения, в процессе которого выполняют обработку последовательными проходами инструмента с движениями подачи между проходами, а с помощью управляемого поворота инструмента вокруг проходящей через вершину оси изменяют ориентацию инструмента и обеспечивают процесс резания с заданным значением переднего угла, отличающийся тем, что перед началом обработки заготовки позиционируют на планшайбе станка по кругу с интервалами между ними с ориентацией подлежащих обработке поверхностей наружу, приводят во вращение планшайбу, затем подводят инструмент к первой обрабатываемой заготовке и выполняют первый и последующие проходы последовательной обработки деталей в перпендикулярных к оси вращения плоскостях, при этом в интервале между обрабатываемыми последней и первой заготовками переводят инструмент в плоскость очередного прохода с помощью движений подачи, а упомянутые управляемые движения выполняют в продольном и поперечном направлениях относительно оси вращения планшайбы.

2. Способ по п.1, отличающийся тем, что за одну установку заготовок одновременно с обработкой упомянутых обращенных наружу поверхностей, в частности выпуклых, с помощью второго инструмента в виде расточного резца обрабатывают обращенные во внутрь, в частности вогнутые, поверхности деталей.

3. Способ по п.1 или 2, отличающийся тем, что заготовки позиционируют на планшайбе с горизонтальной осью вращения.

| Автоматический двухшпиндельный станок для двусторонней обработки мелких деталей и, в частности, зенковки гаек | 1949 |

|

SU86478A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 0 |

|

SU389889A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1991 |

|

RU2013195C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ СТРОГАНИЕМ | 2004 |

|

RU2282524C2 |

Авторы

Даты

2012-07-20—Публикация

2009-04-14—Подача